Страницу Назад

Поискать другие аналоги этой работы

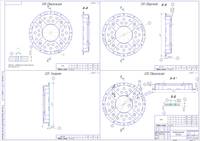

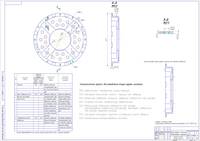

990 Технологический процесс восстановления кожуха муфты сцепления трактора МТЗ-1221 (курсовой проект)ID: 153646Дата закачки: 27 Апреля 2015 Продавец: kurs9 (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Работа Курсовая Форматы файлов: КОМПАС, Microsoft Office Сдано в учебном заведении: БГАТУ Описание: Курсовой проект в своем объеме содержит 3 листа графической части и по яснительную записку объемом 31 лист. В курсовом проекте разработаны технологические процессы дефектации и восстановления муфты сцепления трактора МТЗ-1221, были произведены: выбор и обоснование способов обнаружения дефектов; выбор и обоснование применение различных способов восстановления детали; разработка маршрута восстановления детали; расчет и выбор режимов и норм времени на основные операции восстановления. СОДЕРЖАНИЕ Введение… 1. Анализ конструкции, условий работы и дефектов детали 2. Проектирование технологии очистки… 2.1. Обоснование требований к качеству очистки и выбор способов очистки 2.2. Характеристика загрязнений деталей и выбор способов очистки… 2.3. Выбор оборудования, средств и режимов очистки… 3. Проектирование технологического процесса дефектации 3.1. Характеристика дефектов и выбор способов и средств дефектации 3.2. Технологический маршрут дефуктации 4. Проектирование технологического процесса восстановления деталей. 4.1. Обоснование способов устранения дефектов и восстановления детали 4.2. Выбор технологических баз, и средств базирования… 4.3. Технологический маршрут восстановления детали 4.4. разработка и нормирование технологических операций Список используемых литературных документов 1 АНАЛИЗ КОНСТРУКЦИИ, УСЛОВИЙ РАБОТЫ И ДЕФЕКТОВ ДЕТАЛИ Сцепление предназначено для передачи крутящего момента от двигателя трактора МТЗ-1221 к трансмиссии. В работе сцепления - нарушение надежной передачи этого крутящего момента может произойти в результате износа фрикционных накладок и поверхностей трения, ослабления нажимных пружин, а также в результате износа либо трещин в кожухе муфты сцепления. Кожух муфты сцепления изготавливаемый из серого чугуна или алюминиевого сплава, может иметь такие дефекты: износ либо повреждение резьбы, износ поверхности под штифт, коробление поверхности, трещины и пробоины. Кожух сцепления с трещинами проходящими через отверстия и длиной более 30мм выбраковывается. Изношенную резьбу в кожухе восстанавливают нарезанием резьбы ремонтного размера, либо постановкой резьбовых пробок. Покоробленную поверхность кожуха, прилегающую к картеру маховика, протачивают на токарном станке. Неплоскостность поверхности не должна превышать 0,3 мм. Трещины и пробоины в чугунных кожухах сцепления заваривают электродуговой сваркой на постоянном токе. Перед заваркой трещины ее концы засверливают, а кромки зачищают. Крышки из алюминиевых сплавов заваривают пламенем газовой горелки с предварительным подогревом металла в зоне трещины до температуры 250-300˚С. Перед заваркой кожух закрепляют на плите, внутреннюю полость заполняют песком и поверхность трещины располагают в горизонтальной плоскости. Заваривают трещину прутком из такого же алюминиевого сплава как и кожух муфты сцепления. Из всей совокупности восстанавливаемых поверхностей 46 % изнашиваются до 0,3 мм; 27 % - от 0,3 до 0,6 мм; 19 % - от 0,6 до 1,2 мм и 8 % - более 1,2 мм. Лист 5 Основными требованиями, которые необходимо выполнить при восстановлении данной детали, является обеспечение: размеров и шероховатости восстанавливаемых поверхностей, их твердости, сплошности покрытия, прочности сцепления нанесенных слоев с основным металлом,также симметричности, соосности, радиального и торцового биений обработанных поверхностей. 3 ПРОЕКТИРОВАНИЕ ТП ДЕФЕКТАЦИИ ДЕТАЛИ 3.1 Характеристика дефектов и выбор способов и средств дефектации Дефектацией называют процесс технического контроля соединений и деталей и сортировки их на группы в соответствии с техническими требованиями. При дефектации определяют годность соединений и деталей к дальнейшей работе и выявляют необходимость их в ремонте или выбраковке. Основными дефектами деталей типа данной могут служить:  износ посадочных мест под подшипники;  износ шлица;  износ (срыв) резьбы;  износ технологических баз;  износ поверхностей под неподвижные соединения (места под ступицы со шпоночными пазами);  износ поверхности под уплотнения;  износ отверстий под штифты; Основными дефектами кожуха муфты сцепления, как уже было описано ранее являются износ резьбовых соединений, износ отверстий под штифты, трещины и пробоины длиной менее 30мм не проходящие через отверстия. Выбраковочными признаками данной нам детали могут служить наличие трещин на теле длинной более 30мм проходящих через отверстия, а также наличие скрытых дефектов. Выбор способов обнаружения дефектов Износы деталей измеряют универсальными средствами измерения: штангенинструментами, микрометрическими, индикатор¬ными, рычажно-чувствительными, пневматическими (ротаметрами) и другими инструментами, а также калибрами и шаблонами. На¬пример, наружные размеры деталей типа валов и осей измеряют калибрами (скобами), штангенциркулями, микрометрами и инди¬каторными скобами, а особо точные детали — рычажными скобами и Лист 11 оптиметрами с точностью отсчета 0,002 или 0,001 мм. Диаметры отверстий изме- ряют калибрами (пробками), штангенциркулями, микрометри¬ческими или индикаторными нутромерами. Если нужна более вы¬сокая точность измерения, используют пневматические приборы (ротаметры), Погнутость, скрученность, биение и коробле¬ние поверхностей деталей определяют при помощи специальных приспособлений и устройств. Для этой цели используют поверочные плиты, специальные призмы и центра, линейки, щупы, угольники, а также специаль¬ные и универсальные приспособления и стойки с индикаторами часового типа. Неперпендикулярность, непараллельность и другие отклонения и нарушения взаимного расположения осей и поверхностей деталей сложной конструкции определяют при помощи специальных приспособлений и установок с индикаторами часового типа или с оптическими приборами. Скрытые дефекты деталей (трещины, раковины, непровары и др.) выявляют осмотром, остукиванием, магнитным, капиллярным и ультразвуковым спо¬собами. Осмотром, остукиванием и ослушиванием определяют ослабле¬ние заклепочных соединений, посадок шпилек, штифтов и трещины деталей. При ослаблении этих соединений и при трещинах, не об¬наруженных осмотром, во время простукивания слышен глухой и дребезжащий звук. Магнитный способ условно разделяют на магнитопорошковый и электромагнитный. Магнитопорошковый способом выявляют наружные трещины в сплошных деталях, изготовленных из ферромагнитных металлов (сталь, чугун). Сущностьспособа заключается в том, что деталь намагничивают и затем посыпают ферромагнитным порошком или поливают магнитной суспензией (50 г магнитного порошка на 1 л дизельного топлива или керосина). Предварительно деталь сма¬зывают трансформаторным или машинным маслом. Частицы по¬рошка концентрируются по краям трещины, как у полюсов магнита, и указывают место ее расположения и конфигурацию. Если деталь подлежит ремонту, ее после Лист 12 дефектации размагничивают: помеща¬ют в соленоид переменного тока и медлен но выводят оттуда или постепенно уменьшают ток до нуля. На ремонтных предприятиях применяют стационарные магнитные дефектоскопы М-217, ЦНВ-3, УМД-900 и переносные 77ПМД-ЗМ, ПДМ-68 и др. Магнитным спо¬собом нельзя дефектовать детали из цветных металлов, так как они не обладают магнитными свойствами. Электромагнитным способом можно выявить поверхностные и подповерхностные трещины и пустоты, отклонения твердости, меж-кристаллитную коррозию и т. п. Сущность его заключается в изме¬рении взаимодействия электромагнитной катушки прибора с конт¬ролируемой деталью. На авторемонтных предприятиях использу¬ются дефектоскопы ДНМ-15, ДНМ-500 и др. Капиллярные способы позволяют выявить нарушение сплош¬ности (трещины, пористость, волосовины и т. п.) поверхностных слоев деталей любой конфигурации и изготовленных из любых материалов. В основе этих способов использовано явление капилляр¬ного проникновения смачивающей жидкости в поверхностные нару¬шения сплошности. Простейший и самый доступный из капиллярных способов сле¬дующий. На обезжиренную поверхность наносят состав из 65% (по объему) керосина, 30% трансформаторного масла и 5% скипи¬дара. Через 5…10 мин состав смывают, наносят слой белой глины или мела и деталь просушивают. Жидкость, проникая в трещины, выступает на поверхность обмазки, показывая дефект. Более интен¬сивно жидкость выступает при легком постукивании по детали. На ремонтных предприятиях широкое применение получил один из капиллярных методов — люминесцентный. Сущность его заклю¬чается в следующем. Проверяемую деталь смазывают (или погру¬жают в ванну) подогретым до 80°С люминофором (светящейся под действием ультрафиолетовых лучей жидкостью). Через 10...15 мин деталь протирают насухо и посыпают тонким слоем талька, порош¬ка углекислого магния или силикагеля и освещают ртутно-кварцевой лампой в темноте. Порошок вытягивает люминофор, про-никший в трещины, поры и Лист 13 раковины, и тем самым в ультрафио¬летовых лучах лампы показывает дефектные участки детали (в виде светящихся линий и пятен по форме дефекта). В качестве люми¬нофоров применяют составы, содержащие по объему: 28% транс¬форматорного масла, 50% керосина, 25% бензина (или керосин 50% и нориол 50%) и 0,25 г на 1 л этой смеси зелено-золотистого дефектоля. В ремонтной практике применяют стационарные люми¬несцентные дефектоскопы ЛД-2, ЛД-4 и переносной ЛЮМ-1. Ультразвуковой способ применяют для обнаружения внутренних трещин и раковин, расположенных на различной глубине от поверх¬ности. Он основан на способности ультразвуковых колебаний рас¬пространяться в металле и отражаться от дефектов вследствие резкого изменения плотности среды и акустического сопротивления. Импульс, отраженный от дефекта, регистрируется на экране уста¬новки. На ремонтных предприятиях используют ультразвуковой дефектоскоп УЗД-7Н, но успешно можно применять дефектоскопы марок УЗД-ЮМ, ДУК-13ИМ и др. Выбор оборудования и инструмента Многообразие объектов контроля в ремонтном производстве вызывает необходимость использования различных контрольно-измерительных средств, начиная от простых измерительных ин¬струментов и кончая сложными приборами и приспособлениями. Средства измерений по их видам (в скобках указаны конт¬ролируемые параметры) можно классифицировать так: - средства измерений линейных размеров деталей (наружные и внутренние диаметры, длина, глубина, расстояния между ося¬ми отверстий, толщина зуба, шаг резьбы, толщина шпонки, ши¬рина паза и др.); - средства измерений угловых размеров деталей (углы меж¬ду плоскостями, плоскостью и осью, двумя осями, образующи¬ми конусы и др.); - средства измерений отклонений формы (отклонения от пря¬молинейности, плоскостности, круглости, профильности, цилиндричности и др.); - средства измерений отклонений расположения (отклонения от парал- Лист 14 лельности, перпендикулярности, наклона, соосности, симметричности, пересечения осей и др.); - средства измерений волнистости поверхности (высота и дли¬на волны); - средства измерений шероховатости поверхности (среднее арифметическое отклонение профиля, высота неровностей про¬филя по десяти точкам, наибольшая высота неровностей, сред¬ний шаг неровностей профиля и средний шаг неровностей про¬филя по вершинам); - комплексные средства измерений (комплексные показатели отдельных, деталей — взаимное расположение элементов дета¬лей шлицевых соединений, средний диаметр резьбы, отклоне¬ние мерительного межосевого расстояния зубчатых колес и др.); - средства измерений твердости поверхностей (твердость по¬верхностей по Бринеллю, Роквеллу, Виккерсу и др.); - средства выявления скрытых дефектов деталей (невидимые простым глазом или находящиеся под поверхностью скрытые дефекты — трещины, раковины, инородные включения и др.). Кроме того, измерительные средства можно также подраз¬делить: - по числу одновременно проверяемых элементов детали — на одномерные и многомерные; - по степени механизации — на автоматические, полуавтома¬тические и неавтоматические; - по возможности вмешательства в производственный про¬цесс — на средства измерений пассивного и активного контроля. Средства измерении имеют также ряд типов: меры, калиб¬ры, универсальные и специальные средства. Выбор средства измерения зависит от ряда факторов, таких, как выбранный метод измерения, точность обработки измеряемого размера, конфигурация поверхности и др. Для такого дефекта как износ резьбового отверстия хорошим способом ремонта является способ использования резьбы увеличенного диаметра, выберем его как основной метод. Как дополнительный метод восстановления резьбовых отверстий можно использовать метод заварки старого отверстия, и сверления на его месте резьбы номинального диаметра. Для устранения второго дефекта (трещин) способом наименьших затрат будет заваривание трещины, но он подходит только если трещина не проходит через отверстия. Для устранения такого дефекта как износ поверхности под штифты используем заваривание и сверление отверстий номинального диаметра 4.2 Выбор технологических баз Исходными данными для выбора технологических баз являются рабочий или ремонтный чертеж детали и условия установки и работы детали в сборочной единице. При выборе технологических баз необходимо учитывать возможность их совмещения с конструкторскими базами. При не совмещенных базах возни- кают по¬грешности базирования и необходимость ужесточения допусков. Во внимание должны быть приняты следующие специфические особенно¬сти: - оставлены ли базы после изготовления детали (у многих деталей после завершения их обработки базовые поверхности удаляют); - имеет ли место деформации детали (из-за деформации точность расположения их базовых поверхностей нарушается); - подвергаются ли базовые поверхности износу; - возможны ли повреждения базовых поверхностей в процессе; - эксплуа¬тации либо при разборке машин. Чтобы обеспечить точность взаимного расположения рабочих поверхно¬стей, рекомендуется при разработке технологических процессов восстановления деталей использовать соответствующие методы базирования. Принципы их основаны на создании новых баз у изношенных или деформированных деталей, исполь¬зовании в качестве Лист 25 баз неизношенных поверхностей, восстановление правильной геометрической формы базовых поверхностей. В зависимости от конфигурации детали, характера и величины износа по-верхностей могут быть рекомендованы следующие схемы базирования: - по сохранившимся технологическим базам; - по неизношенным базам; - первоначально деталь базируется по неизношенным базам для правки или изготовления новых баз с дальнейшим базированием по вновь созданным базам. При выборе схемы базирования проверяется возможность выполнения требований чертежа по точности, т.е. точность исполнения базовых поверхностей должна быть ни ниже точности исполнения восстанавливаемых поверхностей; де¬таль базируется первоначально по неизношенным поверхностям, затем произво¬дится правка существующих или изготовление новых технологических баз. После¬дующая обработка осуществляется относительно восстановленных базовых по¬верхностей. При вынужденной смене баз в процессе выполнения различных опера¬ций следует переходить от менее к более точным. Предусматривается для восстановления и последующей механи¬ческой обработки поверхностей под втулки подшипников вала и шпоночного паза ис¬пользовать в качестве технологической базы фаски центровых отверстий с уста¬новкой детали в центра. Маршрут восстановления детали должен обеспечивать оптимальную последовательность операций, как с технологической точки зрения, так и с экономических позиций, то есть необходимо минимизировать потери времени, уменьшить материальные затраты непосредственно на восстановление (в виде затрат на электроэнергию, пар, сжатый воздух, и т. д., заработной платы, компенсации неоправданного износа инструмента и оборудования). 4.3. Технологический маршрут восстановления детали При проектировании технологического процесса восстановления ведомо- Лист 26 го барабана будем использовать типовые проекты восстановления деталей сходного типа. Технологический процесс восстановления будет выглядеть следующим образом: 005 Сверлильная (засверлить концы трещин); 010 Слесарная (зачистить кромки трещин под заварку); 015 Сварочная (заварить трещины, заварить отверстия под штифт); 020 Токарная (обточить привалочную поверхность); 025 Сверлильная (сверлить отверстия под штифт, рассверливать отверстия под резьбу, зенковать отверстия под резьбу, нарезать резьбу); 030 Слесарная (зачищать заусенцы оставшиеся после заварки); 035 Контрольная (контролировать размеры). 4.4 Разработка и нормирование технологических операций. Для выбора режимов обработки, а также нормирования времени на ее проведения воспользуемся литературным источником [4]. 005Сверлильная. При переходе 1: t=2,5 мм; i=1 проход; n=305 об/мин; L=10,2 мм; S=0,7 мм/об; V=52 м/с; =0,13 мин; =0,8 мин; = 6 мин; =1,86 мин; Лист 27 015 Сварочная. При переходе 1: i=240 А; S = ручная; V=1920; U=42-43 В; =0,15 мин; =1,2 мин; = 9 мин; =1,35 мин; 020 Токарная. При переходе 1: t=1 мм; i=1 проход; n=440 об/мин; L=12,2 мм; S=0,34 мм/об; V=42 м/с; =0,03 мин; =0,86 мин; = 7 мин; =1,75 мин; 025 Сверлильная. При переходе 1: t=6 мм; i=1 проход; n=320 об/мин; L=10,2 мм; S=0,46 мм/об; Лист 28 V=67 м/с; При переходе 2: t=1 мм; i=1 проход; n=320 об/мин; L=10,2 мм; S=0,46 мм/об; V=67 м/с; При переходе 3: t=2 мм; i=1 проход; n=320 об/мин; L=2 мм; S=0,46 мм/об; V=67 м/с; При переходе 4: t=1 мм; i=1 проход; n=105 об/мин; L=10,2 мм; S=1,25 мм/об; V=48 м/с; =0,87мин; =3,2 мин; = 7 мин; =4,01 мин; Комментарии: Факультет “Технический сервис в АПК” Кафедра “Ремонт машин” Курсовой проект на тему: “Разработать технологический процесс восстановления кожуха муфты сцепления трактора МТЗ-1221” по дисциплине “ТРОП Руководитель Мирутко В.В. Минск 2006 Размер файла: 992,7 Кбайт Фаил:

Скачано: 2 Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Ремонт, техобслуживание машин и механизмов / Технологический процесс восстановления кожуха муфты сцепления трактора МТЗ-1221 (курсовой проект)

Вход в аккаунт: