Страницу Назад

Поискать другие аналоги этой работы

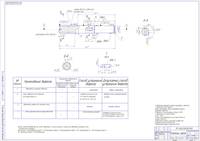

390 Технологический процесс восстановления вала привода высевающего аппарата сеялки СПУ-6 (курсовой проект)ID: 153653Дата закачки: 27 Апреля 2015 Продавец: kurs9 (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Работа Курсовая Форматы файлов: КОМПАС, Microsoft Office Сдано в учебном заведении: БГАТУ Описание: Реферат Курсовой проект в своем объеме содержит 2 листа формата А1 графической части, по яснительную записку объемом 30 листов формата А4, включающую 5 таблиц. В курсовом проекте разработаны технологические процессы дефектации и очистки вала привода вентилятора сеялки СПУ-6. Проведен анализ конструкций, условий работы и дефектов вала.Произведены: выбор и обоснование способов обнаружения дефектов; выбор и обоснование различных способов становления детали; разработан маршрут восстановления детали; разработаны и пронормированы технологические операции. 1.Анализ конструкции, условий работы и дефектов детали Сеялка СПУ предназначена для рядового посева зерновых и бобовых культур, трав, овощей и травосмесей.В зависимости от высеваемой куль-туры норму высева можно изменять от 1.8 до 400кг/га и глубину заделки семян в пределах требований к каждой культуре. Сеялка обеспечивает надёжную работу на почвах, подготовленных к посеву в соответствии с требованиями к агротехническому фону. Она оборудована устройством автоматического контроля уровня семян в бункере и работы высевающего аппарата. По желанию заказчика может оборудоваться системой перекрытия семяпроводов для образования в посевах маршрутных дорожек с постоянной колеёй. Сеялка навесная, оборудуется сцепкой автоматической СА-1, агрегируется с тракторами классов 1,4 и 2,0 с независимым приводом ВОМ и частотой его вращения 1000 мин -1. Рабочая скорость в зависимости от условий работы 9…12км/ч. СПУ представляет собой навесную машину, состоящую из рамы и установленных на ней: двух опорных колёс, одно из которых (левое) приводное; сошникового бруса с сошниками и загортачами; рыхлителей следов колёс сеялки и трактора; пневматической централизованной высевающей системы; механизма привода высевающего аппарата; двух следоуказателей с механизмом управления; привода вентилятора с карданным валом; системы перекрытия семяпроводов; системы контроля уровня зерна; подножки; кронштейна габаритов; подставки. Вентилятор приводится от ВОМ трактора через карданный вал и клиноременную передачу. Коленом вентилятор соединяется с шахтной трубой. В патрубке вентилятора установлена заслонка для изменения расхода воздуха. Условия работы и возникающие дефекты и поломки: Так как сеялка работает на различных почвах и при разной их подготовке, то условия работы оставляют желать лучшего. Так из-за неравномерной вспашки и неровных полей могут возникать большие динамические нагрузки на рабочие органы сеялок. При работе на запыленной территории возникает абразивное изнашивание, что ведёт к ухудшению работы узла и скорого выхода его из строя. Быстрое изнашивание деталей привода вентилятора происходит и из-за большой скорости вращения. А также могут возникать инерционные нагрузки, что также приводит к быстрому изнашиванию. Изнашивание подшипников происходит также и из-за биения вала, так как в большинстве случаев на тракторах к сеялкам и другой технике подсоединяются неотбалансированные ВОМ. Дефекты: Основными дефектами вала привода вентилятора являются: 1. Повреждение центровых отверстий, так как конец вала открыт и подвержен абразивному изнашиванию, короблению, действию коррозии. 2. Износ шпоночного паза обусловлен неравномерностью давления на шкив и ударным нагрузкам. 3. Износ посадочных мест под подшипник происходит из-за прослабления посадок и вследствие проскальзывание и абразивный износ. 4. Повреждение канавки под стопорное кольцо возникает вследствие осевого перемещения подшипника и давление на стопорное кольцо, которое в свою очередь давит на канавку и происходит её повреждение. 4.3. Технологический маршрут восстановления Маршрут восстановления детали должен обеспечивать оптимальную последовательность операций, как с технологической точки зрения, так и с экономических позиций, то есть необходимо минимизировать потери времени, уменьшить материальные затраты непосредственно на восстановление (в виде затрат на электроэнергию, пар, сжатый воздух, и т. д., заработной платы, компенсации).И с учетом того, что все финишные операции выполняются в последнюю очередь. А также правка центровых отверстий будет проводиться также в конце, потому что в процессе наплавки или других подобных операций может опять произойти дефект центровых отверстий. 005 моечная 010 наплавочная (деф.2) 015 наплавочная (в среде СО2) (деф.4) 020 центровочная (деф.1) 025 токарная (деф.2) 030 фрезерная (деф.4) 035 контрольная При выполнении курсового проекта разрабатываются ремонтные чертежи, содержащие значитель¬ный объем данных технологического характера. Ремонтные чертежи выполняют в соответствии с требовани¬ями стандартов ЕСКД, с учетом правил, регламентированных ГОСТом 2.604-68. Ремонтный чертеж, разработанный в соответствии с требованиями, представлен на листе 1 графической части. 4. 4. Разработка и нормирование технологических операций Технологический маршрут восстановления вала включает в себя следующие операции: 005 моечная 010 наплавочная (деф.2) 015 наплавочная (заплавить в углекислом газе) (деф.4) 020 центровочная (деф.1) 025 токарная (деф.2) 030 фрезерная (деф.4) 035 контрольная Техническая норма времени на операции рассчитывается по формуле Тш-к=То+Тв+Тдоп+Тп-з/nд (1) где Тш.к - штучно-калькуляционное время, мин; То - основное время, мин; Тв вспомогательное время мин; Тдоп - дополнительное время, мин; Тдоп =К*(То+Тв), (2) К - отношение дополнительного времени к оперативному, %; Тп.з -подготовительно-заключительное время, мин; nд - количество деталей в партии (nд=1 шт.). Основным или технологическим называют время, в течение которого про¬исходит изменение формы, размеров, внешнего вида или внутренних свойств дета¬ли в результате какого-либо вида обработки. Вспомогательным называют время, затрачиваемое на различные вспомогательные действия, обеспечивающие выполнение основной работы. К вспомога¬тельным действиям относятся: установка, выверка, крепление и снятие обрабаты¬ваемой детали; настройка оборудования на определенные технологические режи¬мы; управление станком и другим оборудованием; перестановка инструмента и др. Дополнительное время складывается из времени организационно-технического обслуживания рабочего места, времени перерывов на отдых, естест¬венные надобности и производственную гимнастику. Подготовительно-заключительным временем называют время, затрачивае¬мое рабочим на подготовку к определенной работе и выполнения действий, свя¬занных с ее окончанием. Подготовительно-заключительное время включает следующие работы: по¬лучение задания, наряда, инструмента; ознакомление с работой, чертежом (образ¬цом), технологическим процессом, а если его нет - продумывание технологии вы¬полнения работы; инструктаж, получение приспособлений, материала; подготовка рабочего места; наладка или переналадка оборудования, инструмента и приспособ¬лений для выполнения заданной работы; сдача готовых деталей (изделий); сдача инструмента и уборка рабочего места. Производим расчет норм времени операций. 005 Моечная Содержание операции: очистить поверхность вала от загрязнений. Оборудование, приспособления: моечная машина для струйной очистки KRANZLE-755, насадка для струйной очистки, сопло с переменным углом. Режимы : Подача пароводяной смеси Н= 0,6м3/ч., рабочее давление Р=10МПа, температура смеси Т=120°С. Подготовительно-заключительное время по Тп-з=6 мин. [5 ] Тшт = 0,6+1,2+ 0,144= 1,944 мин. 010 Наплавочная (дефект 2) Содержание операции: наплавить поверхности в среде углекислого газа проволокой наплавочной 1.6Нп 40ХГСА ГОСТ 10543-82. Оборудование, приспособления,инструмент: Установка для дуговой наплавки 01.06-125 “Ремдеталь”, преобразователь ВСГ-300, , выпрямитель ВДУ-504, центр А-1-5-Н ГОСТ 8742-75, штангенциркуль ШЦ-II-250-0,05 ГОСТ 166-80. Режимы наплавки: принимаем [ 5 ] :диаметр проволоки 1,6 мм, поляр¬ность - обратная, сила сварочного тока Iсв=140-175А, напряжение U=19-20 В, ско¬рость наплавки Vн=50 м/ч, частота вращения детали n=12-15 мин-1 подача S=2-3 мм/об, расход защитного газа (СО2) Q= 8-15 л/мин, n=6 мин-1. Тшт = 22,9 мин. Тв==4,6 мин. То=8,3 мин. Тп-з=10 мин. 015 Наплавочная (заплавить в углекислом газе) (дефект 2) Содержание операции: наплавить поверхности в среде углекислого газа проволокой наплавочной 1.6Нп 40ХГСА ГОСТ 10543-82. Оборудование, приспособления,инструмент: Установка для дуговой наплавки 01.06-125 “Ремдеталь”, преобразователь ВСГ-300, выпрямитель ВДУ-504, центр А-1-5-Н ГОСТ 8742-75, штангенциркуль ШЦ-II-250-0,05 ГОСТ 166-80. Режимы наплавки: принимаем [5 ]: диаметр проволоки 1,6 мм, поляр-ность - обратная, сила сварочного тока Iсв=140-175А, напряжение U=19-20 В, ско¬рость наплавки Vн=50-70 м/ч, частота вращения детали n=12-15 мин-1, подача S=2-3 мм/об, расход защитного газа (СО2) Q= 8-15 л/мин, n=6 мин-1. Тшт = 24,6 мин. Тв==4,6 мин. То=1,6 мин. Тп-з=10 мин. 020 Центровочная (дефект 1) Содержание операции: править центровые отверстия. Оборудование, приспособления: станок горизонтально-сверлильный, приспособления сверло ГОСТ 10902-77 штангенциркуль ШЦ-I-125-0,1 ГОСТ 166-80. Режимы резания: подача S=0,1мм/об; скорость резания Vр=21 м/мин; n=1050 мин-1. Тшт = 15,1 мин. [ 5] Тв=6,5 мин. То=0,6 мин. Тп-з=8 мин. 025 Токарная (дефект 2) Содержание операции: точить поверхности, выдерживая размеры согласно эскизу. Оборудование, приспособления: станок токарно-винторезный 16К20; па¬трон поводковый ГОСТ 2675-80, центр А-1-5-Н ГОСТ 8742-75, резец проходной ГОСТ 9795-84, штангенциркуль ШЦ-II-250-0,05 ГОСТ 166-80. Режимы резания: подача S=0,4 мм/об (черновое точение) и S=0,15 мм/об (чистовое точение); скорость резания Vр=70м/мин, n=495 мин-1. Тшт = 16,75 мин. [ 5 ] Тв=4,6 мин. То=0,25 мин. Тп-з=12 мин. 030 Шпоночно-фрезерная (дефект 4) Фрезеровать шпоночный паз δ = 8 мм на длине 25мм. Оборудование, приспособления :станок вертикально-фрезерный 6Р12, фреза пальцевая , штангенциркуль ШЦ-II-250-0,05ГОСТ 166-80. Режимы фрезерования: 035 Контрольная Необходимо провести контроль восстановленной детали. Стол дефектовочный ОРТ-1468-01-080А, па¬трон поводковый ГОСТ 2675-80, центр А-1-5-Н ГОСТ 8742-75. Диаметры вала контролируют микрометром МК-25-50, диапазон измерений 25…50 мм; отсчет по нониусу или по шкале с ценой деления 0,01мм, предельные погрешности измерения Lim=5 мкм. ГОСТ 6507-78, линейные размеры - штангенциркулем ШЦ-II-250-0.05 ГОСТ 166-80 а шероховатость путем сверки с образцом шероховатости ГОСТ 9378-75. Тшт = 9,53 мин. [ 5 ] То=3,7 мин. Тп-з=8 мин. Обоснование технологического оснащения рабочих мест Произведем подбор необходимого технологического оборудования. Для наплавки – токарный станок 16К20+установка для дуговой наплавки 01.06-125 “Ремдеталь”, преобразователь ПСГ-500, головкаОКС-125 ГОСНИТИ, выпрямитель ВДУ-504. Для токарных операций станок 16К20. Для операций шлифования выбираем шлифовальный станок 3А433. Для шпоночно-фрезерной операции выбираем станок вертикально-фрезерный 6Р12, фреза дисковая пазовая 2250-0006 ГОСТ 3964-69 Техническая характеристика Техническая характеристика станка 3А433 Высота центров над столом - 95 мм Наибольшее расстояние между центрами - 1260 мм Наибольший радиус вращения - 90 мм Наибольший подъем шлифовального кулачка - 15мм Мощность основного электродвигателя-7,8 кВт Оформление ТП восстановления детали Технологический процесс — часть производственного процесса, содержащего целенаправленные действия по изменению и последую¬щему определению состояния предмета труда (ГОСТ 3.1109—82). Проектируя процесс восстановления детали, мы обязаны раз¬работать соответствующую технологическую документацию (МК, КЭ, ОК и КТТП). Маршрутная карта (МК) восстановления составляется на все воз¬можные дефекты согласно ЕСТД. Исходными данными для разработки МК служат карта эскизов или ремонтный чертеж, схема выбранного рационального способа устранения дефектов, сведения для выбора оборудования и оснастки, разряд работы и нормы времени. В качестве эскиза к маршрутной карте восстановления допуска¬ется приме-нять ремонтный чертеж. При этом на нем должны быть пронумерованы все обрабатываемые поверхности, указаны номе¬ра и наименования дефектов. Номер обрабатываемой поверхности проставляют в окружности диаметром 6...8 мм и соединяют с раз¬мерной линией. Карта эскизов (КЭ) к маршрутной карте восстановления явля¬ется обязательным технологическим документом и составляется по ГОСТ 3.1118-82. Приступая к разработке маршрутной карты, по всем дефектам намечают последовательность выполнения операций технологического процесса восстановления. При этом строго придерживаются следую¬щих основных положений: Комментарии: Кафедра "Ремонт машин" КУРСОВАЯ РАБОТА на тему: "Проектирование технологического процесса восстановления вала привода высевающего аппарата сеялки «СПУ-6»" Руководитель: Хилько И.И. Минск-2008 г. Размер файла: 423,6 Кбайт Фаил:

Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Восстановительные технологии / Технологический процесс восстановления вала привода высевающего аппарата сеялки СПУ-6 (курсовой проект)

Вход в аккаунт: