Страницу Назад

Поискать другие аналоги этой работы

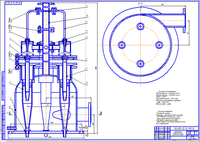

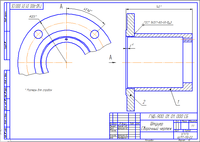

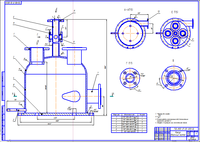

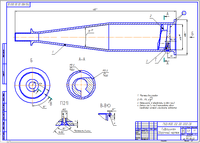

3782 Усовершенствование гидроциклонной установки центробежного типа ГУД-900-Дипломная работа-Оборудование для добычи и подготовки нефти и газаID: 163583Дата закачки: 27 Февраля 2016 Продавец: https://vk.com/aleksey.nakonechnyy27 (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Диплом и связанное с ним Форматы файлов: AutoCAD (DWG/DXF), КОМПАС, Microsoft Word Сдано в учебном заведении: ИНиГ Описание: Усовершенствование гидроциклонной установки центробежного типа ГУД-900-Дипломная работа-Оборудование для добычи и подготовки нефти и газа РЕФЕРАТ Целью данной работы является рассмотрение процессоров центробежного типа ГУД-900. Использование гидроциклонных установок ГУД-900 в процессах подготовки нефти позволяет добиться улучшения качества товарной нефти, сократить расходы на ее подготовку, сократить потери легких фракций нефти, уменьшить металлоемкость оборудования установки подготовки нефти, а также решить ряд других задач. Все это прямо влияет на снижение себестоимости нефти, что имеет большое значение в современных рыночных условиях. Рассмотрены вопросы получения максимальной эффективности при эксплуатации гидроциклонной установки типа ГУД-900, а также преимущества установки перед другими аналогами. Дипломный проект состоит из пояснительной записки и графической части. Пояснительная записка включает в себя три раздела: техническая, экономическая часть и раздел по безопасности и экологичности проекта. В технической части проводится обзор существующих аналогов гидроциклонной установки, описание конструкции, принципа работы; рассматривается влияние конструктивных параметров на работу установки, а также проводятся необходимые расчеты. Экономическая часть раскрывает оценку экономической эффективности внедрения гидроциклонной установки ГУД-900. В разделе безопасности и экологичности проекта рассматриваются вопросы охраны труда и окружающей среды. Пояснительная записка объемом 87 машинописных листов формата А4, содержит 20 рисунков, 10 таблиц и список литературы из 24 наименований. Графическая часть состоит из графического материала объемом в количестве 8 листов машиностроительных чертежей и 2 схемы, выполненных на формате А1. Комментарии: 2.2 Устройство и принцип действия ГУД-900 2.2.1 Устройство ГУД-900 Основным элементом гидроциклонной установки ГУД-900 является сепарирующий гидроциклонный элемент 8 (рисунок 2.3). Каждый гидроциклонный элемент устанавливается в стакан 11 и снабжается сливной камерой 4, соединенной со стаканом с помощью фланцев 12, завихрителем 9, рабочим элементом которого является сужающаяся винтовая канавка, позволяющая осуществить пленочное истечение жидкости. Кроме того мультигидроциклон ГУД-900 снабжен тангенциальным входным патрубком, позволяющим потоку газонасыщенной нефти распределяться равномерно по всем гидроциклонным элементам. Тяжелая фаза из каждого гидроциклонного элемента поступает в сепаратор через опорный штуцер, а легкая фаза в виде парогазового потока по патрубкам 3 соединителя 5 собирается в газосборную камеру 3 и далее по трубопроводу направляется в сепаратор. Каждая сливная камера соединяется с гидроциклонным элементом посредством сливной трубки 2, снабженным коническим наконечником 7 для повышения эффективности сепарации. Кроме того каждая сливная камера соединяется со сборником-коллектором 6, жидкость из которого поступает в сепаратор через опорный штуцер. Наконечник 7 сливной трубки гидроциклона позволяет мелким взвешенным каплям жидкости отражаться от поверхности этого наконечника. Отраженные циркуляционные токи при этом движутся в том же направлении, что и осевой поток. Кроме того, мелкие капельки жидкости концентрируются на наружной поверхности сливной камеры и по мере накопления укрупняются за счет коалесценции. Эти более крупные частицы в дальнейшем стекают вдоль наружной стенки наконечника и, Рисунок 2.3 – Установка гидроциклонная ГУД - 900 попадая в центробежное поле путем срыва вихревым потоком с острых кромок поверхности, отбрасываются в периферийную зону аппарата. Чем ближе к центру вращения, тем интенсивнее крутка потока. Поэтому наличие дополнительной отражательной поверхности и острой кромки в наконечнике сливного патрубка, находящейся в непосредственной близости от парогазового шнура, улучшают отделение мелких капель нефти путем различного угла отражения капель и потоков из-за различных ступенчатых углов наклона внешней отражательной поверхности наконечника сливного патрубка. Этому же способствует и наличие местного сопротивления для капель жидкости в проходном канале наконечника. Это сопротивление выполнено в виде торроидальной поверхности обтекаемой формы, так что центральный газовый вращающийся поток проходит через него, не встречая больших сопротивлений. Наконечник сливного патрубка (рисунок 2.4) имеет наружную поверхность в виде конусов 1 и 2. последние имеют различный угол наклона, за счет чего и образуется ребро 3. внутренняя поверхность начинается с торроидальной поверхности 4. последняя с конусом 2 образует ребро 5. Гидроциклонный аппарат монтируется в вертикальном положении и состоит из 4 гидроциклонных элементов 8, соединенных с помощью сливных камер 4 с газосборной камерой 3. Гидроциклонные элементы смонтированы в общем корпусе 1, имеющим входной патрубок для ввода газожидкостной смеси. Для ускоренного монтажа и возможности внутреннего осмотра аппарата все элементы аппарата крепятся на фланцевых соединениях. В нижних частях центральной камеры отвода газоконденсата и внутренней полости корпуса предусмотрены патрубки для удаления механических примесей и промывки аппарата. Рисунок 2.4 – Наконечник сливного патрубка 2.2.2 Принцип действия ГУД-900 Обязательным условием гидроциклонирования является наличие устойчивого парогазового шнура на оси закрученного потока , в который и выделяются газовые включения. Условие существования парогазового шнура и его размеры полностью определяются гидродинамикой несущего потока. Вместе с тем сам он оказывает существенное влияние на сепарационные и расходные характеристики гидроциклонного аппарата. Поток газонасыщенной нефти поступает в мультигидроциклон, где за счет тангенциального входного патрубка распределяется равномерно по всем гидроциклонным элементам 8. Далее нефть через прорези в корпусе гидроциклонного элемента попадает в завихритель 9, обеспечивающий пленочное истечение жидкости, которым снабжается каждый гидроциклонный элемент. Интенсивно закручиваясь нефть под действием центробежных сил разделяется на легкую и тяжелую фазы. Тяжелая фаза по периферии стекает по стенкам элемента и собирается через опорный штуцер в сепаратор. Легкая фаза концентрируется в центре гидроциклонного элемента в виде парогазового интенсивно вращающегося шнура, т.к. на расстоянии близком к центру вращения потока, происходит интенсивное выделение газов. Чем выше скорость вращения, тем больше перепад давления между периферией и центром вращения, следовательно активнее происходит дегазация жидкости. Концентрируясь в центре вращения потока, парогазовая смесь устремляется в сливную трубку 2. Однако более тяжелые углеводороды в виде тумана или пленки жидкости концентрируются по наружной поверхности наконечника 7 сливной трубки, накапливаясь, укрупняются за счет коалесценции. Эти более крупные частицы в дальнейшем стекают вдоль наружной стенки наконечника и, попадая в центробежное поле путем срыва вихревым потоком с острых кромок поверхности, отбрасываются в периферийную зону аппарата. Сливная трубка соединяется с внезапно расширяющейся сливной камерой 4. Это позволяет более полно удалить из жидкости выделившиеся углеводородные газы и сконцентрировать жидкую, более тяжелую фазу легких углеводородов вследствие появления эффекта детандера в месте внезапного расширения камеры сбора капельной жидкости. Капельная жидкость вместе с конденсированными углеводородами поступает через сборник-коллектор 6 в сепаратор. Отделенная парогазовая смесь, собранная в отдельный коллектор по соединительной трубке поступает на наклонную перегородку сепаратора, ударяясь о неё, вызывая тем самым, дополнительное выделение газовых включений за счет осуществления пленочного режима течения сконденсированной жидкости и разрушения состояния гидродинамического равновесия за счет энергии удара. Важной особенностью является то, что газосборная трубка 10 снабжена снаружи обтекаемым кольцом (рисунок 2.5). Это позволяет изменить поле давления возле выводного отверстия сливной трубки таким образом, что капельная жидкость проходит по периферии сливной трубки, а газ удаляется по выводному каналу газосборной трубки. Рисунок 2.5 – Трубка газосборная 2.3 Правила монтажа и эксплуатации гидроциклонной установки ГУД-900 Монтаж гидроциклона ГУД – 900 на сепараторе может быть осуществлен имеющимися в распоряжении НГДУ самоходными автомобильными или транспортными кранами. Монтаж может быть осуществлен при помощи талевого механизма, специального приспособления, лебедки или подъемника. Гидроциклон ГУД – 900 имеет опорный фланец, соответствующий общепринятым стандартам с Ру = 0,6 МПа и Dу = 500 мм и устанавливается на патрубок сепарационной емкости. В процессе монтажа требуется тщательно собирать фланцевые соединения. При затяжке болтов и шпилек необходимо соблюдать равномерный зазор между фланцами. Для обеспечения равномерного зазора и избежания перекосов фланцев при креплении следует попеременно затягивать диаметрально расположенные болты. Подводящие трубопроводы должны быть смонтированы так, чтобы в местах стыка их с фланцами гидроциклона не возникали растягивающие напряжения и напряжения изгиба. После окончания монтажа проводят гидравлические испытания установки. По результатам испытаний устраняют выявленные недостатки: дефекты корпуса и трубопроводов, неплотности соединений, затяжку болтов опорного фланца; проверяют состояние контрольно-измерительных приборов, исправность предохранительных клапанов. Во время работы гидроциклонной установки ГУД – 900 техническое обслуживание ее сводится, в основном, к наблюдению за показаниями контрольно-измерительных приборов. Показания приборов должны соответствовать номинальному режиму работы аппарата. Стрелки измерительных приборов при исправном состоянии мультигидроциклона и трубопроводов должны иметь плавные колебания. Период длительной остановки следует использовать для проведения предупредительного ремонта, а также для устранения неисправностей, замеченных во время работы аппарата. Устранение неисправностей сводится, в основном, к смене прокладок, проверке плотности соединений. 2.4 Влияние конструктивных параметров на работу гидроциклона Диаметр D и высота цилиндрической части H гидроциклона - основные показатели, определяющие качественные и количественные характеристики аппарата. Однако, значение отношения Н/D для процесса разделения продукции, протекающего в гидроциклоне, изучено недостаточно. Имеются противоречивые данные по определению оптимального отношения Н/D. Исследованиями установлено, что от высоты цилиндрической части не зависит общая производительность гидроциклона, однако, от нее зависит распределение исходной жидкости между верхним сливом и разгрузочным отверстием. Согласно [15] при соотношении Н/D=2,0 наблюдается уменьшение расхода по верхнему сливу и увеличение его по разгрузочному отверстию, что соответствует требованию, предъявляемому к гидроциклону в процессе дегазации жидкости. С увеличением диаметра гидроциклона растет производительность, однако, качественные показатели работы аппарата ухудшаются. Значительное влияние на работу гидроциклона оказывает угол образующей конической части - угол конусности. С уменьшением угла конусности повышается разделительная способность гидроциклона и, как показывают исследования, увеличивается его производительность. Для получения “тонких сливов” применяют аппараты с небольшим углом конусности. Так, у гидроциклонов-осветлителей угол конусности на практике не превышает 15°. В ходе экспериментальных работ, проведенных в НГДУ “Октябрьскнефть” [15] по очистке нефтепромысловых вод, гидроциклонный элемент с углом конусности 15° и диаметром 0,075 м показал высокую степень дегазации воды. Исследование влияния глубины погружения сливной камеры в цилиндрическую часть гидроциклона на процесс стабилизации нефти в поле центробежных сил проводилось на нестабильной нефти плотностью 0,855 г/см3 с содержанием легких фракций (по С5 включительно) 4,2% масс. Нестабильная нефть под давлением подавалась через специальное вводное устройство (рисунок 2.6) в гидроциклон. Легкие углеводороды и газ собирались в центре вращения потока и выводились через сливной патрубок и далее поступали в емкость отделения капельной нефти от газа. Стабильная нефть выводилась из гидроциклона через разгрузочное отверстие между корпусом аппарата и отсасывающей трубкой. Количество продуктов разделения в гидроциклоне определялось объемным методом. Газ отбирался в резиновую камеру, которую затем погружали в мерный сосуд, заполненный водой. По количеству вытесненной камерой воды определялся объем газа, полученный за определенный промежуток времени. Температура воды во избежание резкой конденсации газа составляла 323 К, выход стабильной нефти определялся с использованием мерных сосудов. Эксперименты проводили при температуре нагрева нестабильной нефти Рисунок 2.6– Вводное устройство гидроциклона (завихритель) до 353 К и различных давлениях на входе в гидроциклон: 0,30;0,35 МПа и 0,40 МПа. Длина сливной камеры составляла порядка 40 ее диаметров, т.е. калибров. На показатели работы гидроциклона в значительной мере влияет конструкция питающего патрубка и нижней насадки. Общая производительность гидроциклона прямо пропорциональна эквивалентному диаметру питающей насадки. Скорость на входе можно увеличить, уменьшая живое сечение питающего отверстия или увеличивая количество поступающей в гидроциклон жидкости. Однако, при уменьшении сечения питающей насадки возрастает турбулентное перемешивание, при увеличении количества жидкости снижается время пребывания ее в гидроциклоне. Эффективность работы гидроциклона зависит от формы канала питающего патрубка. Плавность сужения струи в питающем патрубке должна обеспечить наибольшую турбулизацию потока при входе в аппарат. Наиболее интенсивная дегазация жидкости происходит в пленочном режиме течения, с ростом интенсивности закрутки увеличивается процесс массообмена. В гидроциклонном аппарате ГУД – 900 для создания пленочного режима течения жидкости успешно применено вводное устройство (завихритель), представляющее собой сужающийся винтовой канал (рисунок 2.6) с наклоном, выбранным таким образом, что вводимый продукт смещался к конусу гидроциклона за один оборот на высоту вводимого отверстия. Данная конструкция устройства обеспечивает высокую степень дегазации жидкости. Эффективность выделения газа из нефти зависит также от длины сливной трубки и глубины её погружения в корпус гидроциклонного элемента. Эффективность выделения газа в зависимости от глубины погружения сливной камеры в цилиндрическую часть гидроциклона представлена на рисунке 2.7 [4]. Цифрой 1 обозначен график полученный при работе гидроциклона с давлением на входе р=0,3Мпа, цифрой 2 обозначен график полученный при работе гидроциклона с давлением на входе р=0,35Мпа, цифрой 3 обозначен график полученный при работе гидроциклона с давлением на входе р=0,4Мпа. Рисунок 2.7 - Эффективность выделения газа в зависимости от глубины погружения сливной камеры в цилиндрическую часть гидроциклона Из графиков видно, что с ростом глубины погружения эффективность газовыделения возрастает и, достигая своего максимального значения, резко падает. Оптимальной для рассмотренного случая является глубина погружения равная 0,5 dсл. Для закрученного потока в гидроциклоне характерен обратный вихревой, вращающийся в ту же сторону газовоздушный столб, центр образования которого смещается вдоль оси вращения потока при изменении давления на входе в гидроциклон, что влечет за собой перераспределение потоков внутри аппарата, а также циркуляцию газовых пузырьков в них. Газовые включения, находящиеся в центре вращения потока, должны удаляться из гидроциклона с минимальной циркуляцией, что осуществляется правильным выбором глубины погружения сливной камеры. Известно, что оптимальное значение величины погружения определяется уравнением: hпог = K(D - dсл), (1) где hпог = К(h1 – h2) – расстояние от сливного патрубка до границы цилиндра с конусом, К – коэффициент глубины погружения сливного патрубка, D – диаметр цилиндрической части аппарата, dсл – диаметр сливного патрубка гидроциклона или диаметр входного отверстия наконечника сливной камеры. Следует заметить, что К является функцией не только конструктивных параметров гидроциклона и режимных параметров его эксплуатации, но и физико-химических свойств разделяемой системы. Разделительная способность гидроциклона зависит от времени пребывания продуктов разделения в аппарате. С увеличением времени пребывания газовых включений и растворенного в нефти газа в поле центробежных сил улучшается процесс выделения газа и повышается эффективность работы гидроциклона. Это достигается в результате совмещения сливного патрубка со сливной камерой, в которой происходит отделение газовой части вращающегося потока от нефти. Изменением длины сливной камеры можно регулировать время пребывания газовых частиц в поле центробежных сил. На рисунке 2.8 показана эффективность выделения газа из нефти в зависимости от длины сливной камеры [4]. Цифрой 1 обозначен график полученный в результате испытания при температуре жидкости равной 353К (80ºС), а цифрой 2 - график, полученный при температуре жидкости 363К (90ºС). Глубина погружения сливной камеры в цилиндрическую часть составляла 0,5D сливной камеры. Согласно графика, эффективность газовыделения находится в пропорциональной зависимости от длины сливной камеры. Максимальное выделение газа осуществляется при длине сливной камеры L = 38÷40 калибров. Рисунок 2.8 - Эффективность выделения газа из нефти в зависимости от длины сливной камеры При увеличении длины сливной камеры более 40 калибров эффективность выделения газа из нефти в гидроциклоне падает. Выделенный из нефти газ концентрируется в центре вращающегося потока. В результате увеличения длины сливной камеры, и, как следствие, увеличения времени пребывания газонефтяной смеси в поле центробежных сил происходит интенсивное газовыделение. В начальный момент энергии закрученного потока достаточно для концентрирования газа в центре вращения. Однако, по мере увеличения длины сливной камеры, происходит диссипация энергии закрученного потока за счет вязкости жидкости, трения о стенки сливной камеры. Захваченная вместе с газом нефть, теряя энергию закрутки, стекает вниз по сливной камере. С ростом L более 40 калибров процесс идет интенсивнее, за счет чего идет перекрывание внутреннего сечения сливной камеры нефтью и наблюдается пробковый режим выделения газа, в результате чего снижается эффективность газовыделения. Наиболее оптимальной для данной конструкции гидроциклона применительно к процессу дегазации нефти в центробежном поле является длина сливной камеры L = 40dсл, где dсл = 0,025 м. С целью уменьшения уноса капельной нефти вместе с газом на сливной камере, коаксиально с ней, смонтирована газосборная камера, представляющая собой полый цилиндр. Назначение этой камеры – снижение эффекта инжектирования нефти из внутренней полости гидроциклона нефтяной пленкой, поднимающейся по внутренней стенке сливной камеры, путем разрыва ее сплошности. Унос капельной нефти вместе с газом при использовании газосборной камеры уменьшается на 10 – 15%. Разделительная способность гидроциклона в значительной степени определяется степенью разрежения в центре закрученного потока, а сама величина разрежения зависит от конструктивных параметров наконечника сливной камеры гидроциклона. Максимальная степень разрежения парогазового столба в гидроциклоне достигается при использовании сливного патрубка , представленного на рисунке 2.9 (патрубок 2). В аппарате со сливным патрубком такого вида создаются благоприятные условия для дегазации жидкости вследствие преждевременного срыва сплошности потока и образования наиболее мощного газовоздушного столба в центре вращения потока. Как видно из рисунка 2.10 максимальная величина разрежения (240 мм рт.ст.) была достигнута с наконечником №2 при максимальном давлении на входе в гидроциклон 2 атм. Внутренняя поверхность на нижнем конце наконечника выполнена торроидальной, а наружная – ступенчато-конической с возрастающими в направлении сверху вниз углами наклона к оси сепарирующего элемента. Выполнение наружной поверхности наконечника под различными углами наклона дает возможность мелким взвешенным газовым пузырькам легких углеводородов накапливаться на этой поверхности, укрупняться по мере их продвижения и срываться с острых кромок наконечника с последующим отделением Рисунок 2.9 – Форма наконечников сливных камер гидроциклона. в центробежном поле. Наличие дополнительной отражательной поверхности и острой кромки в наконечнике сливного патрубка, образованной при переходе наружной поверхности во внутреннюю, торроидальную, и находящихся в непосредственной близости от газовоздушного столба, улучшает отделение более мелких капель легких углеводородов за счет отражения более тяжелой капельной жидкости и проскока газовой фазы в наконечник сливного патрубка. Использование наконечника №1 (рисунок 2.9) при стабилизации нефти в гидроциклоне недостаточно эффективно вследствие несовершенной (беспорядочной) гидродинамической обстановки внутри гидроциклонного элемента. Рисунок 2.10 – Зависимость величины разрежения от давления на входе в гидроциклон для различных форм наконечников Если в промысловых условиях невозможно исполнение наконечников сложных конфигураций может быть применен наконечник простой конфигурации (№3). У сливного патрубка 3 по сравнению с патрубками 1 и 2 эффективность выделения газа ниже и, в то же время, количество захваченной вместе с газом нефти больше. Это объясняется тем, что в слив вместе с газовоздушным столбом при работе с патрубком 3 захватывается значительное количество нефти, вращающейся около этого столба. На рисунке 2.10 1, 2, 3 - соответствующие номера наконечников сливных камер гидроциклона В таблице 2.1 показана эффективность выделения газа и количество захваченной с газом нефти в зависимости от формы сливного патрубка. Исследование влияния формы наконечника сливного патрубка проводилось на нестабильной нефти плотностью 0,855 г/см3 с содержанием легких углеводородов С1 ÷ С5 – 4,2 % масс. Таблица 2.1 - Эффективность выделения газа и количество захваченной с газом нефти в зависимости от формы сливного патрубка Патрубок №1 Патрубок №2 Патрубок №3 Наименование Давление на входе, МПа Давление на входе, МПа Давление на входе, МПа 0,30 0,35 0,40 0,30 0,35 0,40 0,30 0,35 0,40 Выделившийся газ, см3/сек Размер файла: 1,3 Мбайт Фаил:

Скачано: 1 Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Нефтяная промышленность / Усовершенствование гидроциклонной установки центробежного типа ГУД-900-Дипломная работа-Оборудование для добычи и подготовки нефти и газа

Вход в аккаунт: