Страницу Назад

Поискать другие аналоги этой работы

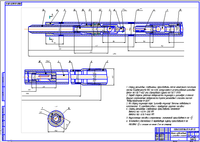

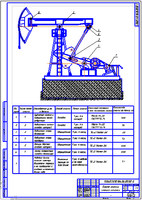

3782 Станок-качалка 6СК6-2.1-2500-Усовершенствованный невставной насос 102-НН2м-88-21-13-И с байонетным захватом для откачки жидкости с толстостенным цельным цилиндром условным диаметром 88 мм, длиной хода плунжера 2100 мм, длиной плунжера 1200 мм, износостойкID: 163658Дата закачки: 28 Февраля 2016 Продавец: https://vk.com/aleksey.nakonechnyy27 (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Диплом и связанное с ним Форматы файлов: AutoCAD (DWG/DXF), КОМПАС, Microsoft Word Сдано в учебном заведении: ИНиГ Описание: Станок-качалка 6СК6-2.1-2500-Усовершенствованный невставной насос 102-НН2м-88-21-13-И с байонетным захватом для откачки жидкости с толстостенным цельным цилиндром условным диаметром 88 мм, длиной хода плунжера 2100 мм, длиной плунжера 1200 мм, износостойкого исполнения для работы с колонной насосно-компрессорных труб НКТ условным диаметром 102 мм-Дипломная работа-Оборудование для добычи и подготовки нефти и газа Определение прототипа скважинного насоса: Т.к. откачиваемый флюид имеет большое количество механических примесей, то целесообразно будет использовать невставной насос измененной конструкции - площадь насоса; - частота двойных ходов балансира; - длина хода точки подвеса штанг; - коэффициент подачи нового насоса. ; Из стандартного ряда выбираем наиболее близкий вариант диаметра насоса: D1=80мм; D2=84мм; D3=88мм; Выбираем насос 102-НН2м-88-21-13-И : Невставной насос с байонетным захватом для откачки жидкости с толстостенным цельным цилиндром условным диаметром 88 мм, длиной хода плунжера 2100 мм, длиной плунжера 1200 мм, износостойкого исполнения для работы с колонной НКТ условным диаметром 102 мм. Для обеспечения надежной работы пары «плунжер-цилиндр» с блоком уплотнения плунжера, необходимо увеличить длину самого плунжера. Поэтому меняем стандартную дину плунжера 1200 мм на не стандартную, увеличив его длину до 1333 мм. Насосные штанги берутся пустотелые диаметром 42 мм, обоснование в пункте 3.3 . Все остальные параметры насоса остаются прежними. Комментарии: 4.2 Краткое описание оборудования: 1. Станок-качалка 6СК6-2.1-2500 предназначен для преобразования энергии двигателя в механическую энергию колонны насосных штанг, осуществляю¬щих возвратно-поступательное движение. 2. Колонная головка предназначена для обвязки эксплуатационной ко-лонны и колонны НКТ, с обязательной герметизацией межтрубного простран¬ства между ними. 3. Трубная головка необходима для подвески НКТ, герметизации и кон¬троля межтрубного пространства между эксплуатационной колонной и НКТ. 4. Колонна насосно-компрессорных труб (НКТ) служит для подъема пласто¬вой жидкости (нефтеводогазовой смеси) на поверхность и соединяет устьевую арматуру с цилиндром глубинного насоса. Она составляется из труб длиной 8…12 метров и диаметром 48…114 мм, которые соединяются труб¬ными муфтами. 5. Колонна насосных штанг предназначена для соединения канатной подвески станка-качалки с плунжером глубинного насоса. Она составляется из штанг длиной 6…10 метров и диаметром 12…25 мм. 6. Штанговый насос НН (насос невставной)напор 1500 м, предназначен для откачивания из нефтяных скважин пластовой жидкости (нефтеводогазовой смеси) с температурой не выше 130ºС. 7. Штанговращатель ШВЛ-10 применяется для медленного проворачивания колонны насосных штанг и плунжера “на разворот” при каждом ходе головки балансира. 8. Устьевой сальник СУС-73-31 предназначен для уплотнения сальникового штока скважины. 9. Сепаратор отстойник УБС-1500/6 (блочный с предварительным отбором газа) применяется для первичного разделения пластовой жидкости (нефтеводогазовой смеси) на составляющие – нефть, воду и газ. 10. Трансформатор - предназначен для преобразования с промышленной сети напряжение в 380В. 11. Блок управления – предназначен для управления электрооборудованием . 12. Задвижка типа ЗМС и пробковый кран типа КППС служат как запорные устройства установленные в устьевой арматуре. Оборудование смонтировано в конце декабря 2009 года. 4.3 Разработка технологической схемы монтажа оборудования: При монтаже скважинных штанговых насосных ус¬тановок (СШНУ) для того чтобы установить станок-качалку (СК)) сооружается фундамент, конструкция которого определяется плотностью грунта. На рыхлых и насыпных грун¬тах СК устанавливают на сваях. На плотных грунтах фундамен¬ты, как правило, монолитные из бутобетона, а также сборные железобетонные. Перед монтажом СК проверяют комплектность поставки узлов и крепежа и их соответствие нормативно-технической документации. Проводят расконсервацию СК. Дос¬тавленные к месту монтажа узлы СК располагают с учетом по¬следовательности сборки. Монтаж начинают с установки рамы на фундамент путем затаскивания по уложенным накатам из труб или же краном, смонтированным на тракторе. После установки рамы проверяют ее положение относительно центра скважины и горизонтальность в продольном и попереч¬ном направлениях. При наличии на скважине вышки или мачты монтаж стойки и балансира можно выполнять при помощи подъемника, в дру¬гих случаях - грузоподъемными средствами. Перед установкой балансира проверяют горизонтальность верхней плиты стойки в двух направлениях: ее крепление к раме и ее положение относи¬тельно оси скважины. Балансир поднимают и устанавливают на плиту стойки вместе с его опорой. При этом продольная ось ба¬лансира должна быть перпендикулярна к плоскости основания. Правильность положения балансира относительно центра скважины проверяют отвесом, прикрепленным к центру траверсы канатной подвески. Небольшие отклонения устраняют переме¬щением балансира при помощи регулировочных болтов. Закре¬пив балансир, поднимают траверсу с двумя шатунами и ее опо¬рой для присоединения к балансиру. Верхние головки шатунов должны свободно вращаться на пальцах во втулках траверсы. Пальцы должны быть надежно застопорены в верхних головках шатунов. После сборки тормозного устройства проворачивают шкив редуктора до установки кривошипов в горизонтальное по¬ложение и затормаживают их тормозом. На кривошипы устанав¬ливают противовесы и закрепляют их болтами с гайками и контргайками. Положение противовесов определяют расчетом уравновешивания СК. Нижние головки шатунов присоединяют к кривошипам, закрепляя их положение путем затягивания гайки специальным патроном. Гайки после крепления шплинтуют. Рас¬стояние между шатунами и кривошипами с обеих сторон СК должно быть одинаковым. Проверив параллельность продольных осей кривошипов и совпадение наружных поверхностей шкивов редуктора и электродвигателя, надевают клиновые ремни. Натя¬жение ремней осуществляется поднятием или опусканием пово¬ротной салазки. По окончании монтажа электрооборудования, установки ог¬раждения кривошипа и площадки с лестницей для обслуживания электродвигателя, а также после проверки смазки в подшипни¬ках и редукторе и уравновешивания СК разрешается выполнить пробный пуск СК и обкатку на холостом ходу в течение 3 ч. В процессе обкатки проверяют вертикальность движения ша¬тунов, точки подвеса штанг относительно оси скважины, величи¬ну торцового и радиального биения шкивов, наличие шума и стука в узлах. При удовлетворительной работе и отсутствии де¬фектов сборки приступают к монтажу скважинного насоса. Спуск и подъем насоса влечет за собой остановку скважины. Чтобы не допустить применение неисправного насоса, все вновь полученные насосы необходимо проверить в ремонтных цехах, оборудованных необходимым оборудованием и инструментом. Новый насос должен быть снабжен паспортом с картограммой проверки качества сборки насоса. У скважины оборудование для спуска насоса располагают по утвержденной схеме. Перед монтажом, при необходимости, проводят работы по промывке скважины от песчаных пробок, бурового раствора и работы по очистке эксплуатационной колонны. Перед проверкой насосы расконсервируют. Разбирать и ремонтировать новые насосы, т.е. вынимать кла¬паны из гнезд, ослаблять резьбовые соединения, притирать кла¬паны или конус к седлу конуса, запиливать плунжер и т.п. не рекомендуется. Одной из главных причин снижения срока службы скважин¬ного штангового насоса является некачественное изготовление и сборка его элементов, в частности, пары цилиндр – плунжер. В невставных насосах проверяют состоя¬ние сборки клапанов и цангового зажима. В замковой опоре визуаль¬но проверяют чистоту проходных сечений, прямолинейность сборки, крепление резьбовых соединений и состояние конусной поверхности опорного кольца. При наличии вмятин, рисок или других повреждений на ее уплотняющих поверхностях, а также поломки перьев цангового зажима необходимо заменить узел. Насос осматривают. Проверяют поверхность конуса, крепление резьбовых соединений и проход насоса через кон¬трольное опорное кольцо. Цилиндр проверяют путем двух-трех плавных перемещений плунжера по всей его длине. Цилиндр предварительно протирают салфеткой и смазывают его и плунжер веретенным или машин¬ным маслом. Если плунжер останавливается или проходит при больших усилиях, то насос бракуют. При каждом спуске насоса внутренняя полость насосно-компрессорных труб должна быть проверена на прохождение специального шаблона длиной 1250 мм. Перед спуском скважинного насоса должны быть сняты защитные колпачки и пробки. Для обеспечения герметичного и надежного соединения ко¬лонны насосно-компрессорных труб резьбовые концы их должны быть смазаны и свинчены .Спуск колонны насосных штанг так же необходимо произво¬дить, смазывая резьбовые концы и свинчивая крутящим момен¬том, указанным в нормативно-технической документации. Гряз¬ные штанги и муфты, имеющие следы коррозии и износа, а так же кривые штанги и с погнутыми концами спускать в скважину нельзя. Спуск последних 3-4 штанг необходимо замедлить и произвести плавную посадку насоса в замковую опо¬ру (цилиндр). С целью достижения лучшего заполнения полости цилиндра прием насоса устанавливается на глубине не менее 30 м ниже динамического уровня жидкости в скважине. После завершения спуска насоса необходимо собрать устьевое оборудование и с помощью канатной подвески присоединить ко¬лонну штанг к головке балансира станка-качалки. При этом сле¬дует обратить особое внимание на соосность головки балансира станка качалки с осью скважины. При подвешивании колонна насосных штанг должна быть поднята на высоту не более длины запаса хода насоса - 250-300 мм и с учетом возможного удлинения колонны штанг и труб. Следует иметь ввиду, что при подъеме штанг на большую вели¬чину создаются условия работы насоса с меньшим КПД из-за увеличения мертвого пространства между клапанами в крайнем нижнем положении плунжера, а также возникает опасность чрезмерного выхода плунжера из цилиндра (насосы типа НН1 и НН2) или срыва насоса с замковой опоры (насосы типа НВ1 и НВ2). Пуск в эксплуатацию скважинного насоса следует произво¬дить в два этапа: предварительный спуск, при котором контролируют правиль¬ность положения плунжера относительно цилиндра насоса и проверяют правильность функционирования насоса; окончательный пуск, при котором по результатам предвари¬тельного пуска проводят необходимую регулировку подвески устьевого сальникового штока к головке балансира станка-качалки. Правильная подгонка (регулировка) штанг, отсутствие стуков при ходе плунжера вниз и срыва насоса с опоры (выход плунже¬ра из цилиндра) при ходе вверх проверяют динамометрированием работы насоса непосредственно после завершения монтажа. Данные по результатам монтажа, геологическую характери¬стику скважины, режим работы насоса (число качаний и напор), дату пуска насоса в эксплуатацию заносят в его паспорт. 4.4 Выбор системы эксплуатации оборудования: В данном курсовом проекте выбрана планово-предупредительная система ремонтов нефтедобывающего оборудования так как она обладает следующими преимуществами перед другими: 1) включает элементы осмотра и планирования оборудования, 2)позволяет контролировать работоспособность всего оборудования, 3)позволяет знать вид и время ремонта, 4)вызов транспорта для заказа запчастей, 5) возможность вывести машину из технологической цепочки, 6) рассчитать штат ремонтных мастерских. Основными показателями при планировании технического обслуживания и ремонта машин и оборудования нефтяных и газовых промыслов являются: срок службы машины, длительность и структура ремонтного цикла и межремонтный период Планируемый срок службы оборудования может быть рассчитан двумя способами: приближенно – по норме амортизационных отчислений на полное восстановление и более точно – по сроку службы наиболее долговечных узлов и деталей, которые, как правило, являются основанием конструкции (рама, кузов, основание, платформа, корпус и др.). По первому способу срок службы машины и оборудования Ссл, г, определяется по формуле Ссл=100/m, где m - норма амортизационных отчислений на полное восстановление в процентах (прил. 1). Станок-качалка СКД Cсл=100/10=10 лет Устьевое оборудование Cсл=100/12=8.3 года Колонна насосно-компрессорных труб (НКТ) Cсл=100/10=10 лет Колонна насосных штанг Ссл=100/10=10 лет Скважинные штанговые насосы типа НН Ссл=100/7=14.7 лет Штанговращатель ШВЛ-10 Ссл=100/20=5 лет Устьевой сальник СУС-73-31 Ссл=100/20=5 лет Пробковый кран типа КППС Ссл=100/15=6.6 лет Задвижка типа ЗМС Ссл=100/12=8.3 года Сепаратор отстойник УБС-1500/6 Ссл=100 /11=9.1 года Трансформатор Ссл=100 /5=20 лет Блок управления Ссл=100 /3.3=30 лет 4.4 Разработка графика планово-предупредительных ремонтов (ППР): Система планово-предупредительных ремонтов является основной для поддержания всего оборудования нефтяных и газовых промыслов в работоспособном состоянии [3; 14-19]. Прежде всего, составляется перечень оборудования, находящегося в работе, и устанавливается: место нахождения его в планируемый срок, номер по паспорту, время ввода его в эксплуатацию, фактический срок службы и какие виды ремонтов были проведены на момент планирования. Все эти данные заносятся в левую часть графика (прил. 7, 8 колонки 1-3). Определяется межремонтный период по формуле: , где Цр – длительность ремонтного цикла, час; r – количество ремонтов в ремонтном цикле, без учета капитального, определяется из структуры ремонтного цикла. Календарное время работы машины между ремонтами Ткал, дней, определяется по зависимости: , где n – количество смен; t – продолжительность смены, Ккал, Кмаш – коэффициенты календарного и машинного времени использования машины. Зная время ввода машины в эксплуатацию после предыдущего ремонта, легко определяется месяц и число каждого последующего. При этом необходимо учитывать время нахождения машины в ремонте и дни, когда машина не работает. Время, необходимое на ремонт машины tрем., дни, определяется по зависимости: , где Т – трудоёмкость выполнения ремонта, чел.–час; с – число ремонтных рабочих в смене; d – продолжительность смены; n – число смен;  - коэффициент выполнения нормы выработки ( = 1,05-1,1). При составлении графика ППР учитывается время нахождения машины в ремонте и проводится оптимизация графика с целью равномерного распределения нагрузки на ремонтный персонал по месяцам. При этом межремонтный период для новых машин можно увеличивать и для старых – уменьшать. В колонках 4-15 графика ППР проставляются виды ремонтов, проводимых на машине в числителе и число месяца в знаменателе: РО/9, т. е. ремонтное обслуживание 9-го числа соответствующего месяца или Т2/17 – соответственно техническое обслуживание Nо2 17-го числа месяца. Ниже указанных обозначений, также через дробь, указывается трудоёмкость в человеко-часах ремонтных работ: общая в числителе и в том числе в знаменателе станочные (в станко.ч.). Указанные трудоёмкости производимых ремонтных работ на машинах в целом составляют трудозатраты на ремонт указанной в графике ППР техники на год и служат в дальнейшем исходными данными для расчёта штата ремонтного персонала. Для разработки годового графика ППР на отдельную машину надо знать плановый объём работы машины на год в машино-часах или единицах продукции, наработку машины от капитального последнего ремонта или ввода в эксплуатацию в тех же единицах, структуру ремонтного цикла и межремонтный период работы оборудования. Размер файла: 9,5 Мбайт Фаил: ------------------- Обратите внимание, что преподаватели часто переставляют варианты и меняют исходные данные! Если вы хотите, чтобы работа точно соответствовала, смотрите исходные данные. Если их нет, обратитесь к продавцу или к нам в тех. поддержку. Имейте ввиду, что согласно гарантии возврата средств, мы не возвращаем деньги если вариант окажется не тот. -------------------

Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Нефтяная промышленность / Станок-качалка 6СК6-2.1-2500-Усовершенствованный невставной насос 102-НН2м-88-21-13-И с байонетным захватом для откачки жидкости с толстостенным цельным цилиндром условным диаметром 88 мм, длиной хода плунжера 2100 мм, длиной плунжера 1200 мм, износостойк

Вход в аккаунт: