Страницу Назад

Поискать другие аналоги этой работы

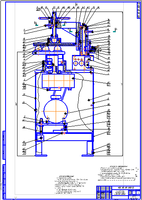

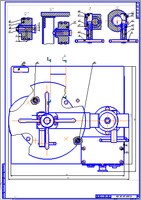

3782 НАСОС ШТАНГОВЫЙ СКВАЖИННЫЙ С УСОВЕРШЕНСТВОВАННЫМ КЛАПАНОМ-Дипломная работа-Оборудование для добычи и подготовки нефти и газаID: 163686Дата закачки: 29 Февраля 2016 Продавец: https://vk.com/aleksey.nakonechnyy27 (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Диплом и связанное с ним Форматы файлов: AutoCAD (DWG/DXF), КОМПАС, Microsoft Word Сдано в учебном заведении: ИНиГ Описание: РЕФЕРАТ В данном дипломном проекте рассматривается такие проблемы современной нефтяной промышленности, как увеличение коэффициента наполнения штангового скважинного насоса, а также увеличение надёжности его работы после проведения ремонтов. Разработанные в проекте устройства и технологии направлены на решение указанной задачи. Разработана новая конструкция всасывающего клапана малого диаметра, а также новая технология ремонта штангового скважинного насоса, позволяющая значительно повысить среднюю наработку отремонтированного насоса. Пояснительная записка включает в себя 3 раздела: техническую часть, экономическую часть и раздел безопасности и экологичности проекта. В техническую часть входят: обзор установок штанговых скважинных насосов для добычи нефти, обзор конструкции клапанов штанговых скважинных насосов, обслуживание и ремонт штанговых скважинных насосов, а также все необходимые расчеты с обеспечением работоспособности базовых узлов штангового скважинного насоса. Экономическая часть рассматривает вопросы обеспечения экономической эффективности при применении усовершенствованного клапана, а также новой технологии ремонта ШСН. Раздел безопасности и экологичности проекта рассматривает вопросы охраны труда и окружающей среды. Дипломный проект состоит из: графического материала общим объемом в количестве 11 листов формата А1, и пояснительной записки объемом 103 машинописных листа, включающую 32 рисунка, 10 таблиц и 36 формул, а также список литературы, включающий 11 пунктов. Комментарии: Данный клапан работает следующим образом. Клапан скважинного штангового насоса состоит из корпуса 1, где разме-щён запорный орган, выполненный в виде тарелки 2 и седла 3 с уплотнительной поверхностью на его торце. На нагнетательном клапане седло является связую-щим элементом между плунжером (не указан) и корпусом клапанного узла. Кор-пус нагнетательного клапана насоса имеет сливные окна 4. В осевом канале 5 корпуса разме- щён направляющий стержень 6 тарелки. Сквозные продольные прорези 7 в кор-пусе нагнетательного клапана сообщаются со сливными окнами и кольцевым про-странством на верхней части корпуса. Между двумя соседними продольными прорезями образована радиальная перегородка 8. Место контакта перегородки со стержнем тарелки выполнено со скосом 9 в обе стороны от его оси симметрии или оно имеет закруглённую форму 10. На всасывающем клапане сквозные продольные прорези выполнены в направляющей втулке 11. Осевой канал 5 втулки с помощью сквозных продоль-ных прорезей сообщается с основными каналами прохода жидкости. При этом радиальные перегородки 8 в направляющей втулке 11 выполнены таким же об-разом, как и на нагнетательном клапане. Данный клапан работает следующим образом. При ходе плунжера вверх запорный орган в виде тарелки всасывающего клапана потоком жидкости толкает вверх. Для обеспечения подвижности тарелки 2 конструктивно предусмотрен зазор между осевым каналом 5 втулки 11 и направляющим стержнем 6 тарелки. Наличие зазора на месте сопряжения по-движной детали (стержень тарелки) и неподвижной детали (направляющая втул-ка 11 или корпус 1 нагнетательного клапана) и некоторая неуравновешенность самой тарелки 2 приводит к тому, что восходящим потоком жидкости тарелка выталкивается наверх с некоторым наклоном в ту или иную сторону от вертика-ли. При резком движении Рисунок 2.7 – Продольный разрез нагне тательного клапана Рисунок 2.8 – Поперечное сечение нагнетательного клапана Рисунок 2.9 – Поперечное сечение нагнетательного клапана Рисунок 2.11 – Сечение клапана Рисунок 2.10 – Разрез всасывающего клапана наклонного стержня тарелки вверх на месте касания с радиальной перегородкой 8 на стержне 6 возникает незначительная поперечная динамическая сила, которая давит на контактирующую поверхность радиальной перегородки и выдавливает-ся с места контакта скопившаяся масса твёрдых включений с нефтью или другой жидкостью по наклонной плоскости перегородки 8 в общий канал прохода жид-кости клапана. На рисунке 2.12 и 2.13 стрелкой показана возможность выдавли-вания твёрдых включений при скошенной форме места касания со стержнем, а Рисунок 2.12 – Вид, поясняющий принцип выдавливания жидкости из зазора Рисунок 2.13 – Вид, поясняющий принцип выдавливания жидкости из зазора также при округлённой форме края радиальной перегородки. Выполнение сквозных продольных прорезей 7 во втулке и образование скосов 9 на радиальных перегородках 8 резко уменьшило площадь контакти-рующихповерхностей стержня во втулке или в корпусе нагнетательного клапана. Это дало возможность при малых поперечных силах давления на поверхности стержня тарелки увеличить удельное давление на месте контакта сопрягаемых деталей и способствовало выдавливанию с вышеуказанного зазора механических включений в общий канал прохода жидкости. Этот процесс выдавливания про-исходит при каждом цикле работы насоса. Кроме того, естественные поперечные колебания низа колонны подъёмных труб вместе с плунжером насоса также спо-собствуют возникновению переменных поперечных сил на стержне тарелки, ко-торые дают дополнительную возможность выдавливать с зазора механическую примесь в общий канал прохода жидкости. Постоянное удаление механической примеси с осевого канала втулки или корпуса, где размещён направляющий стержень тарелки, самим стержнем, предотвращает его заклинивание при откачке жидкости, содержащей механическую примесь, и повышает надёжность работы клапана насоса. Соединение осевого канала 5 при помощи сквозных прорезей 7 направляющей втулки 11 с основными каналами прохода жидкости приводит к увеличению общей площади прохода жидкости через клапанный узел насоса, что способствует также некоторому уменьшению потери напора насоса [9]. Рисунок 2.14 – Клапан конструкции Рисунок 2.15 – Поперечный раз-рез ТОО «Олта» клапана На рисунке 2.14 показан шариковый клапан глубинного насоса, изобре-тённый в 1999 году ТОО «Олта». Он состоит из корпуса 1 с расточкой 2, которая заканчивается фаской 3. Внутри корпуса 1 установлено седло 4 с гнёздами 5, выполненными на верхнем торце седла, шарика 6 и направляющего устройства 7, изготовленного из прово-локи в виде, по меньшей мере, одной полурамки, которая своими заплечиками упирается в фаску 3 расточки 2, а концами установлена в гнёздах 5 седла 4, и всё это в сборе закреплено наконечником 8. Значительно уменьшается гидравличе-ское сопротивление откачиваемой жидкости при протекании из подклапанной в надклапанную полость. Сущность изобретения поясняется чертежами, где на рисунке 2.14 изобра-жён общий вид клапана в разрезе; на рисунке 2.15 – поперечный разрез клапана по А-А. Шариковый клапан работает следующим образом. При соответствующем ходе плунжера глубинного насоса клапан открыва-ется, и откачиваемая жидкость перетекает из подклапанной полости 9 в надкла-панную полость 10, при этом шарик 6 потоком откачиваемой жидкости поднима-ется вверх до соприкосновения с заплечиками 11 рамки 7, амортизируя нагруз-ки, действующие на шарик. Жидкость протекает через зазор, образованный по-верхностями шарика 6 и проточки 2, при этом, без особого сопротивления обте-кает рёбра направляющего устройства, выполненные из проволоки круглого се-чения. При обратном ходе плунжера шарик 6, центрируясь по направляющему устройству, садится на уплотнительный поясок седла 4, прижимается надклапан-ным столбом откачиваемой жидкости, закрывает клапан [10]. Основными недостатками шариковых клапанов являются: 1) технология изготовления шарика имеет многоступенчатое исполнение, износостойкость шариков достигается за счёт применения специальных материа-лов и термообработки, что исключает возможность их производства в условиях АНК «Башнефть» и вызывает необходимость заказа со стороны, по ценам заво-дов – изготовителей, являющихся монополистами в данной отрасли; 2) надёжность шарикового клапанного узла полностью не обеспечивается, так как герметизирующее контактное касание подчиняется линейному принципу; 3) при откачке высоковязких нефтей использование серийных шариковых клапанов существенно снижает коэффициент наполнения насоса. 2.2 Клапаны других конструкций Из клапанов других конструкций необходимо выделить плоский клапан с диском (рисунок 2.16), изготовленный с целью увеличения проходного сечения для жидкости, а также конический клапан капельного типа (рисунок 2.17), форма которого способствует сокращению сопротивления, возникающего при прохож-дении жидкости. Однако, оба эти клапана не получили широкого распространения, так как срок службы их по сравнению с шариковым клапаном невелик, а стоимость выше [3, c.292]. Клапан, разработанный Е. В. Костыченко, позволил увеличить средний срок службы глубинных насосов. Конструктор этого клапана исходил из двух важных предпосылок: а) существует оптимальная форма активной грани седла клапана; б) в процессе работы клапана шарик стремится отклониться от вертикали [3, c.296]. Характерные особенности клапана Е. В. Костыченко (рисунок 2.18) следу-ющие: 1) активная грань седла клапана углублённая, коническая, с углом наклона к центру 65°; 2) контакт между шариком и седлом соответствует углу 115°; 3) твёрдость седла клапана на 40-45% меньше, чем шарика; 4) наружная поверхность седла коническая с углом к центру 10°; 5) седло клапана притёрто с соответствующим шариком путём шлифовки; шарик удерживается в рабочем положении давлением столба жидкости; 6) ограничитель хода клапана заставляет шарик вращаться; при этом улучшается притирка шарика с гранями седла, так как при каждом ходе поверх-ность шарика с седлом меняется; 7) окна для выхода жидкости из клетки клапана находятся выше ограничи-теля хода, что способствует сокращению износа грани седла; 8) корпус клапана имеет увеличенный внутренний диаметр; благодаря это-му шарик поднимается на меньшую высоту над седлом и сила удара при посадке его о грань седла снижается [3, c.297]. В коррозионной среде применяются также клапаны из бакелита (рисунок 2.19). Отдельные исследователи считают, что можно продлить срок службы кла-пана, если покрыть резиной шарик или седло. 2.3 Усовершенствованный клапан В серийных насосах применяются шариковые клапаны как всасывающие, так и нагнетательные. Ввиду их кажущейся простоты и надёжности они не изме-нились конструктивно за многие годы эксплуатации, несмотря на низкий коэф-фициент наполнения, не превышающий 0.5 во многих нефтяных регионах. Увеличение коэффициента наполнения СШН возможно при модернизации клапанных узлов. Для этого необходимо исключить применение сферической формы клапана, так как шариковый запорный элемент обеспечивает герметич-ность полости по линейному принципу касания сферы с посадочным конусом седла. Малейшее изменение формы шара из-за износа и коррозии нарушает гер-метичность клапана. На кафедре нефтегазопромыслового оборудования Уфимского государ-ственного нефтяного технического университета в течение многих лет ведутся теоретические разработки новых конструкций клапанов с целью оптимизации работы СШН. Усовершенствованный клапан, разработанный в данном дипломном проек-те, используется в штанговых насосах вставного исполнения. Клапан применяется для увеличения коэффициента наполнения насоса без увеличения его погружения под динамический уровень. В результате достигает-ся: – увеличение подачи насоса без увеличения энергозатрат; – уменьшение нагрузки на штанговую колонну и возможность применения более интенсивных режимов откачки без увеличения обрывности колонны штанг. Клапан рекомендуется для предотвращения отказа насоса, в результате срыва узла всасывающего клапана потоком откачиваемой жидкости или из-за непреднамеренного его захвата плунжером. Клапан предназначен для предотвращения подъёма насосных труб с жид-костью в результате невозможности срыва узла всасывающего клапана из поса-дочного конуса. Область применения клапана: 1) откачка вязких жидкостей из скважин; 2) откачка жидкостей из скважин, где свободный газ резко снижает коэф-фициент наполнения насоса, в результате чего приходится эксплуатировать насо-сы с большими погружениями под динамический уровень; 3) эксплуатация скважин с высоким коэффициентом продуктивности, в ко-торых уменьшение погружения насоса, находящегося на предельной глубине, способно привести к существенному увеличению притока жидкости к забою; 4) эксплуатация скважины, где наблюдается подброс посадочного конуса со срывом его из седла; 5) в скважине, где отложения АСП и солей быстро забивают проточные каналы клапанов насосов. Всасывающий клапан состоит из корпуса 1 и седла 3 с осевым цилиндриче-ским отверстием для прохода жидкости. В полости корпуса 1 установлена с воз-можностью осевого перемещения и контакта с упорной поверхностью корпуса 1 и седлом 3 тарель 4 с центратором 7. На наружной цилиндрической поверхности центратора 7 выполнены выступы в виде лопастей, расположенные под углом к образующей цилиндрической поверхности. Тарель 4 при закрытом положении клапана сопряжена с цилиндрической поверхностью отверстия седла 3 и снабже-на в зоне сопряжения кольцом 5 и втулкой 6. Рисунок 2.20 – Усовершенствованный клапан Клапан работает следующим образом. Клапан жёстко крепится к цилиндру насоса, опускается в скважину, и насос пускается в работу. Крайнее верхнее положение тарели 4 (клапан открыт) и крайнее нижнее положение тарели 4 (клапан закрыт) ограничивается соответ-ствующими упорными поверхностями корпуса 1 и седла 3. В момент закрытия клапана вначале тарель 4 входит в соприкосновение с внутренней поверхностью седла 3, происходит первоначальная герметизация зоны всасывания от зоны нагнетания. За счёт перепада давления тарель 4 движется вниз до упора центра-тора 7 на упорную поверхность седла 3. При этом в момент движения тарели 4 вниз, кольцо 5 утоплено в канавке, образованной тарелью 4 и втулкой 6, и не контактирует с седлом 3. По мере роста давления в зоне нагнетания и роста уте-чек втулка 6 начинает давить на кольцо 5 и, распирая его, прижимает к седлу 3, чем предотвращаются утечки через клапан. Таким образом, кольцо входит в контакт с седлом 3 лишь в неподвижном состоянии тарели 4, чем предотвращает-ся интенсивный износ кольца 5. В момент всасывания при движении жидкости в корпусе 1, когда она про-ходит между выступами центратора 7, на центраторе возникает вращательный момент. В результате тарель 4 проворачивается на определённый угол. Таким об-разом, точки взаимного соприкосновения тарели 4 и седла 3 последовательно меняются. Это важно в тех случаях, когда скважинный насос работает в наклон-ных скважинах, т. е. происходит интенсивный износ только одной из сторон та-рели 4. Путём же последовательного поворота тарели 4 на некоторый угол износ тарели 4 осуществляется равномерно по всей поверхности, чем обеспечивается более высокая надёжность работы клапанного узла. Промысловые испытания универсальных клапанов насосов НН25-44, проведенные в различных НГДУ АНК "Башнефть", показали их высокую эффективность на первых этапах эксплуатации, так как при их применении, как правило, подача насоса увеличивается. Следовательно, без капитальных затрат удается получить в идентичных условиях дополнительное количество нефти по сравнению с серийными насосами того же типоразмера. При более длительной эксплуатации универсальных клапанов с резиновыми герметизирующими кольцами было установлено, что их ресурс оказался недостаточным. Особенно часто выходили из строя резиновые герметизирующие кольца при откачке высокосернистых нефтей при наличии сероводорода. В этих случаях резина теряла свою эластичность и разрушалась под действием подвижной втулки, распирающей герметизирующий элемент. Поэтому было принято решение для изготовления герметизирующего кольца использовать полиуретан, широко применяемый в различных областях промьппленности и обладающий повышенной устойчивостью к сероводороду. Полиуретановые герметизирующие кольца в универсальных клапанах были установлены и запущены в работу в 2002 году. Ресурс этих насосов значительно возрос и практически превысил ресурс скважинных насосов, оснащенных серийными шаровыми клапанами заводского изготовления. С целью проверки остаточного ресурса нами были проведены исследования универсальных клапанов после их отработки в скважинных условиях. Для примера ниже приведены результаты стендовых испытаний универсального клапана, проработавшего в скважине совместно с насосом НН 2Б-44 (заводской номер 843) с 31.05.01 по 31.10.01, то есть 138 суток. Характеристика скважины № 1005 Сатаево НГДУ "Аксаковнефть: диаметр эксплуатационной колонны…………………………………………146 мм максимальная кривизна скважины 1000 м……………………………………2° пластовое давление, Нст……………………………………………………….27,4 МПа буферное давление……………………………………………………………..11,1 МПа глубина спуска насоса…………………………………………………………1206 м длина хода………………………………………………………………………2,5м число качаний в минуту……………………………………………………….2,5 дебит скважины: по жидкости, ………………………………………………………………11м³/сут по нефти (обводнённость 88 %), …………………………………………..3,6 т/сут Результаты работы сведены в следующую таблицу: Таблица 2.1 – Результаты испытаний усовершенствованного клапана № п/п Давление опрессовки, МПа Время опрессовки, мин Утечки, мл 1 6 3 - - 15 2 - 9 - - 3 16 3 12 3 18 4 3 5 18 - 3 30 6 20 3 32 Приведенные результаты показывают, что универсальный клапан после эксплуатации в агрессивной среде практически не потерял своих герметизирую-щих свойств. Следовательно, скважинные насосы типа НН2Б-44 при капитальном ремонте в ОЗНПО могут быть оснащены универсальными клапанами с полиуре-тановым герметизирующим элементом. Такие насосы позволят не только увеличить подачу насосов, но и увеличить межремонтный период. Внедрение универсальных клапанов было начато в 1992 году в НГДУ «Бу-зулукнефть», где эксплуатируются месторождения с вязкими нефтями. На первом этапе было важно установить надёжность работы клапанных узлов новой кон-струкции в сложных технико-технологических условиях. Испытывались две мо-дификации клапанных узлов, различающиеся исполнением запорной пары. Ис-пользовались насосы безвтулочные невставные. Клапанные узлы испытывались на герметичность при давлении 25 МПа. При этом наблюдалось устойчивое надёжное закрытие клапанных узлов без утечек. Каждому клапанному узлу присваивался заводской номер для последующего контроля. Первый клапанный узел был спущен в скв. 2305 Савельевского купола Бобровского месторождения НГДУ 04. 12. 92г. Скважина эксплуатировалась штанговым насосом НН2Б-44. Глубина подвески его составила 1216 м, к насосу был подвешен хвостовик из труб длиной около 70 м. Колонна состояла из 152 штанг диаметром 22 мм. После спуска насоса с усовершенствованным клапаном динамический уровень составил 948 м, замеренная подача насоса равнялась 20 м³/сут. Динамический уровень на 22.12.92 г. снизился до 1100 м, подача насоса – до 13 м³/сут вследствие снижения давления на приёме насоса до давления ниже давления насыщения. Поэтому произошёл прорыв газа и коэффициент наполне-ния насоса снизился. Для контроля в скважину был спущен насос НН2Б-44 с ша-риковыми клапанами, который проработал с подачей 7 м³/сут менее 1 мес. В феврале вновь спустили насос с усовершенствованными клапанами, он работал до 15.01.94г. с подачей 13 м³/сут при динамическом уровне 583 м. Содержание воды в добываемой жидкости изменялось от 24 до 30%. Дальнейшее внедрение усовершенствованных клапанных узлов на других месторождениях НГДУ «Бузулукнефть» с высоковязкими нефтями дало положи-тельные результаты. Усовершенствованные клапаны были применены в скважи-нах НГДУ «Муравленковскнефть», ОАО «Ноябрьскнефтегаз», АНК «Башнефть» и ОАО «Татнефть», НГДУ «Комсомольскнефть» (Казахстан). Во всех этих нефтяных регионах результаты внедрения положительны. В обобщённом виде можно привести показатели работы СШН до и после внедрения усовершенствованных клапанов на приёме насоса в НГДУ «Бав-лынефть» ОАО «Татнефть». Усовершенствованные клапаны были внедрены в 32 скважинах. До их применения средний дебит жидкости составлял 6,25 т/сут, по-сле внедрения увеличился до 7,15 т/сут, прирост на скважину составил 0,9 т/сут. Дебит нефти до внедрения усовершенствованного клапана в среднем на скважину был равен 2,03 т/сут, после внедрения – 2,2 т/сут, средний прирост дебита на скважину составил 0,17 т/сут. Для анализа коэффициента подачи были взяты данные по 21 скважине: до внедрения он составлял 0,43, после внедрения – 0,635. Подобные результаты получены во всех нефтяных регионах, использую-щих усовершенствованные клапанные узлы. Например, по данным ОЭНГДУ «Татнефтебитум» коэффициент подачи насоса возрос до 0,85, а межремонтный период СШН – в 2-3 раза. Для окончательного решения вопроса об эффективности применения усо-вершенствованных клапанных узлов и их серийного производства на Октябрь-ском заводе нефтепромыслового оборудования АНК «Башнефть» было решено провести опытную эксплуатацию модернизированных насосов в трёх нефтегазо-добывающих управлениях. Для этого 30 насосов НН2Б-44 были оснащены усо-вершенствованными клапанами и введены в эксплуатацию. Первые результаты эксплуатации опытных насосов в НГДУ «Аксаковнефть» даны в таблице 2.2. Установлено, что полученные результаты в целом совпадают с приведёнными по другим нефтяным регионам. В рассматриваемом случае насосы были спущены в скважины без учёта вязкости добываемой жидкости. Как правило, подача насоса увеличивается, что повышает добычу нефти, а, следовательно, снижает себестои-мость продукции без существенного увеличения затрат. Сравнительно неболь-шой ресурс эксплуатации опытных насосов связан с некачественной резиной, ис-пользуемой для герметизации клапанного узла. Поэтому дальнейшая эксплуата-ция насосов проводится с полиуретановым уплотнением. Таблица 2.2 – Результаты эксплуатации опытных насосов в НГДУ «Акса-ковнефть» Завод-ской номер насоса Номер скважи-ны Дата Наработ-ка, сут Подача насо-са, м³/сут Коэффици-ент наполнения спуска подъ-ёма до спус-ка после спус-ка Данные на декабрь 2001г. 175 297 01.06.01 25.10.01 210 6,3 7,4 - 847 236 31.05.01 02.11.01 152 3 6 - 980 375 28.05.01 12.08.01 72 - - - 901 1344 12.09.01 06.10.01 23 8 8 - 435 1356 16.08.01 03.11.01 48 10 17 - 11 578 16.08.01 21.09.01 33 8 5 - 843 1005 31.05.01 31.10.01 138 10 11 - 899 15 14.09.01 14.10.01 30 7,1 14 - 900 295 15.09.01 24.09.01 8 5,1 5,4 - 608 106 19.09.01 13.10.01 24 5 4,3 - Данные на 27.08.02г. 309 1447 14.07.02 45 4,3 8,2 0,7 310 995 21.07.02 39 3,9 14 0,9 311 2109 14.07.02 45 4,5 4,2 0,45 312 920 17.07.02 42 8 3,7 0,4 Примечание. В скв. 297-106 в насосах использовался резиновый уплотнитель, в скв. 1447-920 – полиуретановый. Размер файла: 876,9 Кбайт Фаил:

Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Нефтяная промышленность / НАСОС ШТАНГОВЫЙ СКВАЖИННЫЙ С УСОВЕРШЕНСТВОВАННЫМ КЛАПАНОМ-Дипломная работа-Оборудование для добычи и подготовки нефти и газа

Вход в аккаунт: