Страницу Назад

Поискать другие аналоги этой работы

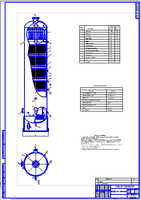

1404 Расчет и модернизация узла абсорбции-Курсовая работа-Оборудование для добычи и подготовки нефти и газаID: 163763Дата закачки: 02 Марта 2016 Продавец: https://vk.com/aleksey.nakonechnyy27 (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Работа Курсовая Форматы файлов: AutoCAD (DWG/DXF), КОМПАС, Microsoft Word Сдано в учебном заведении: ТПУ Описание: РЕФЕРАТ Выпускная квалификационная работа содержит: 131 с., 16 рис., 16 табл., 14 источников., 4 прил. Ключевые слова: абсорбер, осушка, диэтиленгликоль. Объектом исследования является узел абсорбции газа. Предметом исследования является основной аппарат - абсорбер. Цель работы – модернизация массообменной части абсорбера. В процессе исследования производился анализ УКПГ Ямбургского месторождения с целью повышения производительности. В результате исследования была проведена модернизация и расчет абсорбера. Основные конструктивные, технологические и технико – эксплуатационные характеристики: производительность, степень осушки, унос гликоля. Степень внедрения: внедрение на УКПГ Ямбургского месторождения. Область применения: осушка газа по ГОСТ 16350-80 Экономическая эффективность/значимость работы данная работа имеет важное значение, так как позволит добывать большие объемы газа. В будущем планируется установка данных абсорберов на различные месторождения. Комментарии: 1.4 СОВЕРШЕНСТВОВАНИЕ МАССООБМЕННОГО ОБОРУДОВАНИЯ Наиболее эффективный путь направления повышения эффективности массообменного оборудования – создание новых тарельчатых или насадочных массообменных устройств с повышенным КПД, малым гидравлическим сопротивлением и минимальным уносом жидкости с газом. При этом основным направлением совершенствования является использование принципа совмещения функций массообмена между газом и жидкостью с одновременной сепарацией жидкости от газа после контакта и равномерное распределение газового и жидкостного потока по сечению тарелки, а так же организованный отвод жидкости, исключающий повторный унос газом. Базовым образцом для совершенствования являлось кон¬тактное устройство - колпачковая тарелка. Основные недостат¬ки - это низкая эффективность, высокие металлоем¬кость и трудоемкость изготовления, ограниченность скорости газа из-за уноса жидкости с полотна тарелки. Поэтому указанные контактные устройства были постепенно вытеснены более совершенными - комбинированными тарел¬ками: ситчатыми в сочетании с сепарационными прямоточно-центробежными контактными устройствами, где на ситчатых тарелках происходит диспергирование жидкости, а на центро¬бежных элементах - сепарация и дополнительный контакт газа с жидкостью. Комбинированные контактные устройства, в свою очередь, уступили место прямоточным контактно-сепарационным уст¬ройствам. Основные преимущества указанных устройств - это допустимые высокие скорости газа (факторы скорости до 5 по сечению аппарата и до 24 в контактных элементах) и повыше¬ние их эффективности с увеличением расхода (скорости) газа, так как при этом уменьшается диаметр капель жидкости и уве-личивается поверхность контакта [3]. Недостатком этих устройств является ограничение диапазона эффективной работы (отношение Wmax/Wmin) в пределах 3. Для массообменного оборудования с диапазоном работ более трех были разработаны контактные устройства насадочного типа - регулярные насадки пластинчатого типа, на которых размещены объемные жгуты (навивка) для направления потоков газа и жидкости (патент РФ № 2113900), делящие объем аппарата на макро- и микроструктуры. Основной недостаток последних - повышенная стоимость изготовления по сравнению с контактными прямоточно-центробежными устройствами, основное преимущество - это расширенный диапазон эффективной работы и малый унос жидкости с газом при малых гидравлических сопротивлениях по газу за счет большого свободного объема. Рассмотренные выше устройства имеют свои области применения. Ниже приводится схема усовершенствования конструкций контактных устройств массообменных аппаратов. Как видно на рисунке 1.3, контактные устройства массообменного аппарата можно разделить на: тарельчатые - барботажные и с прямоточно-центробежными элементами; насадочные (с организованным подводом газа и жидкости). Совершенствование колонн с барботажными тарелками (колпачковыми, ситчатыми и т.д. ) направленно на: повышение эффективности (КПД) за счет установки в сепарационных зонах между тарелками дополнительных насадок: сетчатых объемных или регулярных пластинчатых, применения комбинированных контактных устройств, ситчато-насадочных или двухслойных ситчатых; повышение производительности по газу или сохранение производительности при падающем давлении процесса за счет частичного байпасирования газовых потоков, снижения гидравлического сопротивления и установки на выходе из колонн дополнительных фильтр-патронов, исключающих увеличение уноса жидкости (абсорбента) с газом. Совершенствование колонн с прямоточно-центробежными массообменными элементами направленно на расширение области их применения за счет создания контактных элементов, работающих в диапазоне отношения жидкости к газу от 0,01 до 1 кг/кг и более для нисходящих потоков, а так же за счет применения тарелок с автоматическим регулированием расхода жидкости в прямоточно-центробежные элементы в зависимости от изменения подачи жидкости в аппарат. Совершенствование насадочных устройств направленно на создание регулярных насадок для использования их для разделения загрязненных потоков жидкости – самоочищающихся насадок, а так же насадок с большей удельной поверхностью – до 3000 м2/м3 для процессов ректификации. Рисунок 1.3 – Схема усовершенствования конструкций контактных устройств массообменных аппаратов Ниже, на рисунках 1.4 – 1.7 приведены высокопроизводительные конструкции современных серийных и новых абсорберов осушки газа, в которых достигнуты факторы скорости газа по сечению аппаратов, равные 5 – 6, унос абсорбента с осушенным газом 0,4 – 5,0 г/1000 м3 при выносе жидкости на фильтрующую секцию в 2 – 10 раз ниже, чем в серийных аппаратах. Так, на рисунке 1.4 представлен абсорбер осушки газа диаметром 1,8 м с серийными прямоточно-центробежными массообменными элементами, который применяется на ряде УКПГ Ямбургского месторождения. На рисунке 1.5 показан абсорбер осушки газа с серийными прямоточно-центробежными массообменными элементами и газораспределительной секцией Рисунок 1.4 - абсорбер осушки газа с серийными прямоточно-центробежными массообменными элементами: 1 – фильтр-патроны; 2 – тарелки с прямоточно-центробежными массообменными элементами Рисунок 1.5 - абсорбер осушки газа с прямоточно-центробежными массообменными элементами и газораспределительной секцией: 1 - фильтр-патроны; 2 – газораспределительная секция; 3 - тарелки с прямоточно-центробежными элементами Рисунок 1.6 - Абсорбер осушки газа с комбинированными контактными устройствами и газораспределительной секцией: 1 - фильтр-патроны; 2 – газораспределительная секция; 3 - тарелки с прямоточно-центробежными элементами и патрубками для байпасирования части газового потока; 4 – регулярная пластинчатая насадка Рисунок 1.7 - Абсорбер осушки газа с насадкой и газораспределительной секцией: 1 - фильтр-патроны; 2 – газораспределительная секция; 3 – регулярная пластинчатая насадка установленной над верхней контактной тарелкой. Данная конструкция абсорбера испытана на Западно-Таркосалинском ГКМ. Примененное техническое решение позволило при производительности аппарата по газу 10,2 млн. м3/сут (Р = 7,81 Мпа) снизить потери гликоля с осушенным газом с 15 до 0,4 – 1,3 г/1000 м3. На рисунке 1.6 приведен абсорбер осушки газа с комбинированными контактными устройствами, представляющими собой сочетание тарелок с прямоточно-центробежными элементами и патрубками для байпасирования части газового потока, в межтарельчатом пространстве которых установлены пакеты регулярной пластинчатой насадки; над верхней контактной тарелкой размещена газораспределительная секция. Аппарат успешно эксплуатируется на Степановской СПХГ при следующих показателях: Р = 4,5 – 4,8 Мпа; tr от минут 3 до +5 ºС; Qr = 8,5 – 9,0 млн. м3/сут; унос жидкости из аппарата 4 г/1000 м3; вынос гликоля на фильтр-патроны – 30 г/1000 м3 газа, что значительно превышает показатели данного абсорбера до модернизации. На рисунке 1.7 представлен абсорбер осушки газа с регулярной пластинчатой насадкой и размещенной над ней газораспределительной секцией. Данный аппарат применили на установке осушки газа Комсомольского газоконденсатного месторожде¬ния. По результатам проведенных сравнительных испытаний по своим техническим параметрам: производительности (Qг =10,8 млн. м3/сут. при Р = 6,3 МПа), температуре точки росы газа по влаге (минус 20 °С), уносу гликоля из аппарата (0,03-0,4 г/1000 м3 газа) он не уступает абсорберу с насадкой фирмы «Sulzer» закупленной по импорту, а по выносу абсор¬бента на фильтрующую секцию даже превосходит зарубежный образец (0,28-0,32 г/1000 м3 газа против 0,25-1,0 г/1000 м3 у зарубежного аналога). Размер файла: 4,1 Мбайт Фаил:

Скачано: 1 Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Нефтяная промышленность / Расчет и модернизация узла абсорбции-Курсовая работа-Оборудование для добычи и подготовки нефти и газа

Вход в аккаунт: