Страницу Назад

Поискать другие аналоги этой работы

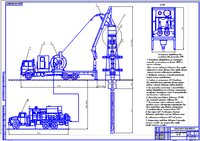

1510 Винтовой забойный двигатель ВЗД ДДВВ-75/108.3-Оборудование для бурения нефтяных и газовых скважинID: 163812Дата закачки: 04 Марта 2016 Продавец: https://vk.com/aleksey.nakonechnyy27 (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Работа Курсовая Форматы файлов: AutoCAD (DWG/DXF), КОМПАС, Microsoft Word Сдано в учебном заведении: ЮРГТУ Описание: Сборка винтового забойного двигателя двойного встречного вращения ДДВВ-75/108.3 осуществляется в следующей последовательности: собирается ВЗД Д-75, собирается ВЗД ДГ-108.3, ВЗД Д-75 и ДГ-108.3 соединяется с переводником. Рассмотрим подробние сборку ВЗД Д-75. Сборка карданного вала производится в следующем порядке. На полумуфту 1 надевают резиновое кольцо 5. Между этим кольцом и зубьями полумуфты 1 и устанавливают два полукольца 4, смазывают зубья полумуфты 1 и заводят ее с набранными деталями в венце 6. монтируют еще два полукольца 4 и завинчивают гайку 2. С другой стороны венца 6 закладывают смазку, устанавливают шар и вводят в венец полумуфту 8 с набранными предварительно деталями: кольцо 7, резиновым кольцом 5, и вторым кольцом 7. Завинчивают гайку 2 со стороны полумуфты 8, излишек смазки при этом выйдет через центральное отверстие в венце 6. Засверливают отверстия по концам венца 6, нарезают резьбу, завинчивают стопорные вины 3 и раскренивают все три винта для предохранения их от вывинчивания. Таким же образом собирают второй шарнир. Затем монтирую карданный вал, для чего соединяют оба шарнира с трубой по конусным поверхностям. Сборка секции рабочих органов двигателя осуществляется в таком порядке: в верхний конец ротора 3 ввинчивается пробку 2, в нижний конец – муфту 6. Детали закрепляют с приложением момента. Ввинчивают ротор 4, вращая его через муфту 6. В статоре с обеих сторон устанавливают кольцо 5, со стороны пробки ротора – переводник 1, а с другого конца – соединительный переводник 8. Карданный вал (два шарнира 7 и соединительная труба 9) соединяют с ротором и путем ввинчивания или вывинчивания ротором устанавливают требуемый вылет карданного вала А. Сборка шпиндельной секции двигателя осуществляется в таком порядке. На вал 9 устанавливают упорное кольцо 19, втулку нижней опоры 7 с нижней опорой 6, втулку 18, уплотнительное кольцо 10 с кольцами 11, и 17 компенсатор 13. На валу устанавливают 12 пакет упорных подшипников. В пакет подшипника в порядке сборки входят: распорная втулка 16, упорный двойной шарикоподшипник № 538920 14, вторая втулка 16, направляющая втулка 15, компенсатор. После установки 12 пакетов подшипников поочередно монтируют кольцо 11 с уплотнительным кольцом 10, втулку 16, две втулки нижней опоры 7 с подкладными втулками 8, две нижнии опоры 6. На вал устанавливают кольцо 5, навинчивают муфту 2 и закрепляют ее. Устанавливают втулку 4 и определяют 4 и определяют высоту регулировочного кольца 3. Вал с набранными деталями вводят в корпус 12, устанавливают регулировочное кольцо 3. В корпус монтируют нижнее регулировочное кольцо 20, ввинчивают гайку 21 и закрепляют ее. Навинчивают переводник 22 долота. Сборка клапана двигателя осуществляется в следующем порядке. В корпусе 1 вставляют манжету 2 до упора во внутренний торец корпуса. Надевают на седло 3 резиновое кольцо 4 и вставляют седло в корпус так, чтобы нижний торец посадочной части седла до отказа вошел в манжету. В корпус вставляют регулировочное кольцо, ввинчивают и за крепляют переводник 6. Клапан ввинтить в верхний переводник двигателя. ВЗД ДГ-108.3 собирается в следующей последовательности. Сборка карданного вала производится в следующей последовательности. На полумуфту последовательно собирают кольцо, резиновую манжету и втулку. В венец вводят полумуфту с закрепленными на ней деталями. Завинчивают гайку, устанавливают планку, шайбу и завинчивают болты. Болты закрепляют шайбой, отогнув ее края на грани болтов. На полумуфту устанавливают разрезное кольцо. В полость венца закладывают смазку, монтируют шар. Таким же образом монтируют вторую полумуфту и соединяют ее с венцом. Гайку завинчивают со стороны второй полумуфты. Затем монтируют карданный вал, для чего соединяют оба шарнира трубой по конусным поверхностям. Сборка секции рабочих органов двигателя состоит в том ,что ротор ввинчивают в статор, вращая его через муфту. В статор с верхней стороны с верхней стороны устанавливают распорное кольцо и упор. Переводник ввинчивают в статор. В переводник ввинчивают соединительный переводник и закрепляют. Карданный вал соединяют с ротором и путем ввинчивания или вывинчивания ротора устанавливают требуемый вылит карданного вала. Клапанный узел подсоединяют к верхней части двигателя. Сборка шпиндельной секции двигателя поизводят в такой последовательности. На вал устанавливают упорное кольцо, втулку нижней опоры с нижней опорой, уплотнительные кольца и упорную втулку. На валу собирают пакет упорно-радиальных подшипников. На вал устанавливают кольцо. Вал с набранными деталями вводят в корпус, устанавливают регулировочное кольцо, ввинчивают переводникдо упора в торец. В корпус шпинделя устанавливают нижнее регулировочное кольцо , в корпус ввинчивают гайку и закрепляют ее. Навинчивают переводник вала. Комментарии: 2.Анализ известных технических решений забойного оборудования. В качестве забойного оборудования для привода долота используют гидравлические забойные двигатели. Гидравлическим двигателем принято называть машину, преобразующую энергию потока жидкости в механическую энергию ведомого звена (вал, шток). По принципу действия различают гидравлические двигатели объемного (гидростатического) типа и гидродинамические двигатели. Объемные двигатели действуют от гидростатического напора в результате наполнения жидкостью рабочих камер и перемещения вытеснителей. Под вытеснителем понимается рабочий орган, непосредственно совершающий работу под действием на него давления жидкости. В объемных гидравлических двигателях ведомое звено может совершать как циклическое возвратно-поступательное, так и непрерывное движение. Объемные двигатели характеризуются тремя основными признаками: – наличием рабочих камер, которые периодически сообщаются с входом или выходом машины, при этом жидкость наполняет каждую камеру или выталкивается из нее; – изменением давления в рабочей камере от начального до конечного постепенно вследствие изменения объема камеры или скачкообразно вследствие сообщения камеры с выходом; – несущественной зависимостью усилий на рабочих органах двигателя от скорости движения жидкости в камерах. К гидравлическим забойным двигателям относятся турбобуры, турбовинтовые двигатели и винтовые двигатели. Турбобур — это гидравлическая забойная ма¬шина, в которой для преобразования гидравлической энергии потока промывочной жидкости в механическую энергию вра¬щательного движения использована многоступенчатая осевая турбина. Рабочий элемент турбобура — турбина. Каждая ступень турбины состоит из статора и ротора. Промывочная жидкость, пройдя между лопатками статора, меняет свое первоначальное направление и разбивается на потоки, направленные под Рис. 7. Принципиальная схема односекционного многоступенчатого турбобура углом к оси машины. Затем жид¬кость поступает в ротор, лопатки которого в существующих турбобурах, как правило, имеют сечение, соответствующее сечению лопаток статора, но расположены в обратном на¬правлении. Жидкость взаимодействует с лопатками ротора и передает ему часть гидравлической энергии, которая вызыва¬ет появление на роторе крутящего момента. Эксплуатация турбо¬буров показала и некоторые их недостатки. Во-первых, с увеличением глубины бурения по¬требовалось существенно повысить крутящий момент и сни¬зить частоту вращения вала. С целью увеличения момента необходимо увеличивать количество ступений, что существенно увеличивает габариты турбобура. Для снижения частоты вращения вала турбобура использу¬ются три конструктивных решения: 1.Применение высокоциркулятивных турбин в сочетании с перепускным клапаном; 2. Создание турбобуров с гидродинамическим торможением; 3.Использование редуктора, снижающего частоту враще¬ния. Что существенно осложняет конструкцию. Во-вторых, герметичность ниж¬него узла турбобура (ниппеля) недостаточно надежной и по мере износа резинового уплотнения утечки значительно возрастали. В-третьих, повышенные частоты вращения вала турбобура (650 — 800 об/мин) не спо¬собствовали рациональному использованию ресурса шаро¬шечных долот. Модульные турбинно-винтовые двигатели типа ТВД, являются новой концепцией привода породоразрушающего инструмента [29]. Двигатели типа ТВД предназначены для бурения глубоких вертикаль-ных и наклонно направленных скважин различного назначения. Они мо-гут выполнять также функции забойного привода керноотборных уст¬ройств при бурении с отбором керна и двигателя-отклонителя (при замене обычного шпинделя на шпиндель-отклонитель). Эти двигатели выпускаются с наружным диаметром 195 и 240 мм и применяются при бурении скважин в сочетании с шарошечными (всех ти-пов и серий), лопастными и алмазными, в том числе армированными ал-мазно-твердосплавными пластинами типа АТП, долотами и бурильными головками соответствующих диаметров, обеспечивающих минимальный технологически обоснованный зазор между корпусом двигателя и стенками скважины. Турбинно-винтовой двигатель типа ТВД (рис. 3.53) представляет собой универсальный забойный двигатель, содержащий три основных узла: одну, две или три турбинных секции 2, один винтовой модуль 3 и шпиндель 1 с осевой опорой (при необходимости — шпиндель-отклонитель). Рисунок 8.Турбовинтовой двигатель 1 – винтовая пара, 2 – турбинная секция, 3 – шпиндельная секция. Конструктивно предусмотрены различные варианты агрегирования указанных узлов в условиях как специализированного цеха по ремонту за-бойных двигателей, так и в условиях буровой на строящейся скважине, благодаря чему бурение верхних интервалов скважин может осуществлять¬ся при относительно высокой частоте вращения долота — 380 об/мин (без использования винтового модуля), а нижних интервалов — при сравни-тельно низкой частоте вращения долота — 75 об/мин (с применением вин-тового модуля). Учитывая различные технологические требования, предъявляемые в конкретных горно-геологических условиях разрезов месторождений, турбинно-винтовые двигатели могут быть агрегатированы в единую компонов¬ку. Двигатель типа ТВД-195 выполнен с учетом максимального использо-вания унифицированных узлов серийно выпускаемых турбобуров, высоко-моментных турбобуров типа А7ПЗ и серийных винтовых пар. Такая компо¬новка двигателя обеспечивает высокие значения момента силы на выход¬ном валу при относительно низкой частоте его вращения. При этом преду¬смотрена разгрузка винтового модуля на номинальном режиме работы дви¬гателя: модуль либо повышает, либо поглощает момент силы только при преодолении пика момента на долоте или его перегрузке, что предопреде¬ляет значительное увеличение безотказной наработки винтовой пары. По сравнению с известными в практике бурения турбобурами и вин-товыми забойными двигателями турбинно-винтовой забойный двигатель типа ТВД обладает рядом принципиально важных достоинств. Он органич-но сочетает стабильность во времени энергетической характеристики, свойственную турбинному приводу, а также высокое соотношение пара-метров М/п и высокую жесткость линии моментов, свойственную объем¬ным гидромашинам. Этот двигатель избавлен от недостатков турбобура (относительно низ-кий момент силы на валу и «мягкость» линии моментов) и от недостатков винтового забойного двигателя (низкий срок службы винтовой пары и от-рицательное воздействие на долото поперечных колебаний, генерируемых близко расположенной к нему винтовой рабочей парой). Высокая надежность двигателя обеспечена применением в его конст-рукции ряда оригинальных технических решений, обеспечивающих высо-кие эксплуатационные показатели. К этим решениям относятся: узлы соединения торсиона с винтовым ротором и валом турбинной секции; сис-тема, устраняющая негативное влияние силы, вызванной вращением неуравновешенной массы торсиона и винтового ротора, а также перека-шивающего момента, действующего на последний. Часть этих техничес¬ких решений запатентована в США, Франции, Германии, Канаде, Брази¬лии. Условиями, ограничивающими применение двигателей типа ТВД, яв-ляются температура бурового раствора более 120 °С; плотность бурового раствора более 1700 кг/м3; содержание в буровом растворе углеводородных соединений более 5 %. Ввиду того, что современные долота обладают стойкостью, превы-шающую 100 ч, должна быть обеспечена и работоспособность двигателя, гарантирующая отработку не менее трех таких долот. Такая гарантия обес-печивается при использовании турбинно-винтового двигателя, конструкция которого в целом и его узлов относительно отработаны. Винтовые забойные двигатели предназначены для бурения вертикальных, горизонтальных и наклонно-направленных скважин. ВЗД наиболее полно удовлетворяют требованиям технологии бурения скважин низкооборотными долотами, а также могут быть использованы при капитальном ремонте эксплуатационных скважин и при геологическом бурении. По принципу действия ВЗД относятся к объемным (гидростатического действия) роторным гидравлическим машинам, которые отличаются многообразием типов и конструкций. Отличительная особенность ВЗД: – наличие развитых поверхностей трения и щелевых уплотнений, поэтому большинство гидродвигателей роторного типа работает с использованием жидкостей с хорошей смазывающей способностью, свободных от механических примесей; – винтовые двигатели относятся к объемным роторным гидравлическим машинам, которые отличаются многообразием типов и конструкций; – сравнительно малая металлоемкость и простота конструкции этих гидромашин по сравнению с поршневыми явились важными факторами, способствующими их широкому использованию в современной технике; – характерным для роторных гидромашин является наличие развитых поверхностей трения и щелевых уплотнений, поэтому большинство из них работают с использованием жидкостей с хорошей смазывающей способностью, свободных от механических примесей (исключение составляют одновинтовые гидравлические машины, предложенные Р. Муано). Винтовые забойные двигатели, как и большинство винтовых роторных насосов, отличаются традиционным конструктивным исполнением рабочих органов: металлическим ротором с износостойким покрытием (обычно ротор покрывают хромом или никелем) и статором, имеющим привулканизированную эластичную (чаще всего применяется резина с твердостью 75 – 85 усл. ед., иногда вместо резины применяют полимеры) обкладку, на внутренней поверхности которой расположены винтовые зубья. Согласно общей теории винтовых роторных гидравлических машин элементами рабочих органов являются: – статор-корпус двигателя с полостями, примыкающими по концам к камерам высокого и низкого давления; – ротор-винт, носящий название ведущего, через который вращающий момент передается исполнительному механизму; – замыкатели-винты, носящие название ведомых, назначение которых уплотнять двигатель, т.е. препятствовать перетеканию жидкости из камеры высокого давления в камеру низкого давления; Винтовые забойные двигатели имеют ряд преимуществ перед другими забойными двигателями: – низкая частота вращения при высоком вращающем моменте на валу, что позволяет получать существенное увеличение проходки долота в твердых породах в 2 раза, в мягких в 1,5 раза, по сравнению с показателями турбинного бурения; – небольшой перепад давления дает возможность применения гидромониторных долот; – простота конструкции двигателя, что значительно упрощает ремонт и обслуживание; – в качестве рабочей жидкости, возможно, использовать техническую воду, а также буровой раствор плотностью до 1500кг/м3, включая аэрированные жидкости; – возможность контроля за работой двигателя под нагрузкой по изменению давления на насосах буровой установки. Эти преимущества позволяют успешно применять ВЗД при использовании низкооборотных долот с маслонаполненными опорами. Винтовые роторные двигатели являются практически единственным типом объемных гидравлических двигателей, которые сравнительно долговечны при перекачивании жидкостей, содержащих механические примеси и не обладающих смазывающими свойствами. Это достигается за счет особенностей принципа действия и конструктивного исполнения рабочих органов. К особенностям принципа действия следует отнести: – отсутствие быстроизнашивающихся распределительных устройств, поскольку распределение жидкости по шлюзам рабочих органов осуществляется автоматически за счет соотношения числа зубьев и шагов винтовых поверхностей ротора и статора; – кинематику рабочих органов, в движении которых сочетается качение со скольжением при относительно невысоких скоростях последнего, что снижает износ рабочей пары; – непрерывное изменение положения контактной линии в пространстве, в результате чего механические примеси, находящиеся в перекачиваемой жидкости, имеют возможность выноситься потоком из рабочих органов. Винтовые забойные двигатели, предназначенные для бурения вертикальных, горизонтальных и наклонно-направленных скважин имеют общую конструктивную схему, различаются по энергетическим характеристикам (крутящий момент, частота вращения, перепад давления, расход и коэффициент полезного действия), габаритам и массе. Конструктивные отличия некоторых узлов и деталей, отечественных и зарубежных винтовых забойных двигателей обусловлены требованиями изготовления и сборки, разрабатываемой с учётом производственных возможностей заводов – изготовителей, а также периодической модернизацией ВЗД с целью повышения их надёжности и долговечности Т.к. в буровой технике нет конструкционных решений по данной теме, необходимо разработать конструкционно-новую компоновочную схему. Новая конструкционная будет состоять из забуриваемого долота, расширительного долота и двух независимых приводов на каждое долота. В качестве привода выбираем винтовые забойные двигатели. Выбор винтовых забойных двигателей в качестве привода долота обусловлен следующим: 1) использование турбобура не рационально в связи с его существенными недостатками. 2) использование модульного турбинно-винтового двигатели типа ТВД не приемлемо, вследствие того, что серийно выпускаемые двигатели имеют диаметр 195 и 240 мм, а бурение ведется бурильной головкой диаметром 187.3 мм. 1) т.к. бурение ведется шарошечными долотами, не допустимы высокие скорости вращения долота. 2) низкая частота вращения при высоком вращающем моменте на валу, что позволяет получать существенное увеличение проходки за рейс долота по сравнению с показателями турбинного бурения; 3) небольшой перепад давления, что создает возможность применения гидромониторных долот; 4) простота конструкции двигателя, что упрощает его ремонт и эксплуатацию. ВЗД эксплуатируются с использованием воды и буровых растворов плотностью (1000 кг/м3 и менее) до максимальной (2000 кг/м3), включая аэрированные растворы и пену, с содержание песка не более 1% по весу, максимальным размером частиц 1 мм, при забойной температуре не выше +100 ºС. Необходимо осуществить анализ имеющихся технических решений и выбрать приемлемый для нашего случая. В наше время серийно выпускаются следующие винтовые забойные двигатели предназначенные для бурения. I.а) ВЗД общего назначения односекционые. Предназначены для бурения вертикальных, горизонтальных, наклонно-направленных скважин. ВЗД данного типа имеют следующую конструкцию: двигательная и шпиндельная секция и переливной клапан, корпусы которых соединяются между собой с помощью конической резьбы. Рабочими органами двигательной секции являются многозаходные винтовые ротор и статор. Внутри стального статора привулканизирована резиновая обкладка с винтовыми зубьями левого направления. На наружной поверхности стального ротора нарезаны зубья того же направления. Число зубьев ротора на единицу меньше числа зубьев статора, а отношение шагов винтовых линий пропорционально числу зубьев. Узел соединения ротора и выходного вала шпинделя, который может быть выполнен в виде двухшарнирного карданного соединения или гибкого вала, предназначенного для преобразования планетарного движения ротора во вращение вала шпинделя и передачи осевой гидравлической силы с ротора на подшипник шпинделя. Рис. 9. Винтовой забойный двигатель типа Д: 1, 6 — переводник соединительный; 2 — статор; 3 — ротор; 4 — торсион; 5 — шпиндель Преимуществами ВЗД данной серии является: 1) Высокое качество исполнения сборочных узлов и деталей, разработанных по результатам проведенных теоретических и экспериментальных исследований. 2) Созданы на основе многолетнего опыта конструирования турбобуров и в них использованы апробированные конструкции опорных узлов шпиндельной секции, резьбовых соединений, элементов соединения валов и др. Недостатками данной серии ВЗД является: 1) ограничение по использованию бурового раствора. 2) бурение осуществляется не глубоких скважин. 3) энергетическая характеристика ВЗД ухудшается по мере износа рабочих винтовых пар и при зазоре в них свыше 1,0 мм, применение такого двигателя становится практически не целесообразно. I.б) Секционные ВЗД Предназначены для бурения вертикальных и наклонно направленных скважин различного направления с использованием бурового растворов при температуре не выше +100 ºС. Конструктивное отличие от односекционных ВЗД: 1) имеют больше одной двигательной секции. 2) сборка возможна с ориентированием рабочих органов по винтовой линии с жестким соединением статоров и роторов с помощью переводника или сборка возможна без ориентирования рабочих органов с жестким соединением статоров и соединением роторов с помощью шарнира или гибкого вала. Рис. 10 ВЗД секционый типа Д1-195 с соединением рото¬ров при помощи шарнира: 1 — клапан; 2 — переводник соединительный; 3 — втулка распорная; 4 — статор; 5 — ротор; 6 — муфта; 7,9, 10 — переводники; 8 — шарнир; 11 — вал Преимуществами данной серии ВЗД является: 1) сниженные удельные нагрузки в рабочей паре. 2) требуемый момент силы на выходном валу обеспечивается при сниженном расходе бурового раствора. 3) уменьшенный износ рабочих пар. 4) повышенная долговечность ВЗД. 5) более высокий межремонтный период. 6) позволяет работать при перепадах давления в насадках используемых долот до 8-10МПа. Недостатками данной серии ВЗД является: 1) ограничение по использованию бурового раствора. 2) бурение осуществляется не глубоких скважин. II) ВЗД с полым ротором Предназначены для бурения вертикальных, наклон направленных и горизонтальных скважин различного назначения с промывкой буровым раствором на водной основе плотностью до 1300 кг/м3 в условиях температуры до +100 ºС. Отличительной особенностью этих двигателей является то, что в них соединение полого ротора с валом шпинделя осуществляется через торсион, размещенный внутри ротора. Рис.11. Винтовой забойный двигатель типа Д2-195 с полым ротором Преимуществами данной серии ВЗД является: 1) уменьшение массы ротора и применение торсиона, размещенного в роторе, позволяет уменьшить длину и массу двигателя на 10-15%, а также существенно увеличить стойкость узла соединении ротора с валов шпинделя. 2)такая конструкция двигателя позволяет улучшить энергетическую характеристику двигателя, повысить его КПД и в 2-4 раза снизить уровень вибрации. 3) за счет унификации присоединительных элементов рабочих органов и торсиона эти двигатели могут быть секционированы, что позволяет повысить момент силы на валу и мощность, а также значительно увеличить срок службы рабочих органов. 4) в двигателях применяют простой надежный переливной клапан манжетного типа. Недостатками данной серии ВЗД является: 1)ограничение по использованию бурового раствора. 2)бурение осуществляется не глубоких скважин III) Многомодульные двигатели типа ДММ Предназначены для бурения вертикальных, наклон направленных и горизонтальных скважин различного назначения с промывкой буровым раствором на водной основе плотностью до 1500 кг/м3 в условиях температуры до +100 ºС. Отличительной особенностью этих двигателей является то, что их рабочие органы представляют собой агрегированные в корпусе элементы статора, а на валу – элементы ротора. Схемы модульного секционирования предполагают применение отдельных модулей статора при монолитном роторе; отдельных модулей ротора при монолитном статоре; агрегирование модулей ротора и статора. Рис.12. Многошаговый модульный двигатель типа ДММ-172 конструкции ВНИИБТ [3]: 1 — переводник верхний; 2 — корпус; 3 — вал; 4 — модуль статора; 5 — модуль ротора; 6, 7 — шпонки; 8 — вал гибкий; 9 — переводник нижний; 10 — втулка вала Преимуществами данной серии ВЗД является: 1) конструкцию модулей позволяет проводить сборку секции двигателя автоматически без какой-либо наладки; Недостатками данной серии ВЗД является: 1)ограничение по использованию бурового раствора. 2)бурение осуществляется не глубоких скважин IV) ВЗД типа ДГ Предназначены для бурения наклонно направленных и горизонтальных скважин, в том числе при зарезке и бурении вторых стволов через окно в эксплуатационной колоне. Обладает рядом конструктивных особенностей и рациональным критерием эффективности M/n. Рис.13. Винтовой забойный двигатель типа ДГ-108: 1 — переводник верхний; 2 — ротор в сборе; 3 — статор; 4 — вал гибкий; 5 — шарнир; 6 — корпус шпинделя; 7 — опора осевая; 8 — опора радиальная; 9 — переводник наддолотный. Преимуществами данной серии ВЗД является: 1) уменьшенная длина, достигаемая сокращением как силовой, так и шпиндельной секции, причем силовая секция, как правило, выполняется двухшаговой, что обеспечивает необходимую мощность и ресурс РО. 2) уменьшенный наружный диаметр, что при сохранении оптимальных характеристик ВЗД обеспечивает надежную проходимость двигателя с опорно-цементирующими элементами в стволе скважины и улучшенную гидродинамическую ситуацию в затрубном пространстве; 3) многообразие механизмов искривления корпуса, что позволяет использовать различные технологии проводки скважин; 4) возможно размещение на корпусе опорноцентрирующих элементов; 5) усовершенствованное соединения ротора и вала шпинделя, гарантирующее надежную работу с большими углами перекоса. 6) широкий диапазон его энергетических параметров, обеспечивающиеся наличием в его комплекте трех модификаций рабочих органов с различными рабочими объемами. Недостатками данной серии ВЗД является: 1) ограничение по использованию бурового раствора. 2) бурение осуществляется не глубоких скважин Технические характеристики винтовых забойных двигателей для бурения скважин. Параметры Шифр двигателя Д-42 Д-48 Д-75 Д-85 Д1-88 ДО1-88 ДГ-95 Д1-105 ДГ-105М Д-106 ДО-106 ДР-106 ДГ-108 ДГ-108.1 ДГ-108.2 ДГ-108.3 Д1-127 ДР-127 ДГ1-127 Диаметр корпуса,мм 42 48 76 88 95 106 108 127 127/136 Диаметр долот,мм 58 83,0-98,4 98,4-120,6 120,6-151,0 120,6-151,0 139,7-165,1 Заходность рабочих органов,Zр/Zст 9/10 7/8 4/5 9/10 5/6 6/7 5/6 6/7 7/8 9/10 6/7 7/8 14/15 7/8 4/5 9/10 Расход рабочей жидкости,л/с 0,3-0,5 1,2-2,6 3-5 4-6 5-7 6-10 6-10 6-12 4-12 6-12 6-12 3-6 6-12 6-12 12-20 Частота вращения на холостом ходу,с-1 4,1-6,9 4,8-8,0 3,6-60 4,0-6,0 5,0-7,0 2,5-4,3 3,2-5,2 3,0-5,0 1,6-3,2 0,8-2,3 2,3-4,5 1,6-3,3 0,4-0,9 1,6-3,3 2,5-5,2 2,5-4,0 Часто вращения на max мощности,с-1 2,8-4,7 4,1-6,7 2,6-4,4 3,0-4,0 3,5-5,0 2,0-3,3 2,6-3,8 2,4-4,0 1,2-2,4 0,5-1,5 1,9-3,7 1,3-2,5 0,3-0,7 1,3-2,5 2,0-4,0 1,8-3,0 Момент силы в режиме max мощности,кН*м 0,02-0,04 0,08-0,1 0,5-0,7 0,4-0,6 0,8-0,9 0,5-0,7 0,6-0,9 0,8-1,4 0,6-1,0 1,5-3,0 1,2-3,2 1,3-2,6 0,8-1,3 2,0-2,7 0,8-1,3 0,5-0,8 3,0-4,5 Перепад давления в режиме max мощности,МПа 3,0-4,2 4,0-5,0 6,0-10,0 6,0-9,0 8,0-9,0 6,0-8,0 4,5-6,0 5,0-8,0 4,0-7,0 5,0-10,0 3,0-8,0 6,0-12 3,5-5,5 5,5-7,5 3,5-5,5 3,0-5,0 6,0-12,0 Мощность максимальная,кВт 0,4-1,2 2,0-4,2 8-19 5-15 17-28 11-22 7-18 13-33 10-25 12-45 4-30 15-60 7-20 5-15 7-20 6-20 34-84 Из всех рассмотренных типов винтовых забойных двигателей наиболее совершенным являются винтовые забойные двигатели типа ДГ. Винтовые забойные двигатели данного типа выпускаются следующих размеров: Д-75; ДГ-95; ДГ-105М; ДГ-108; ДГ-108.1; ДГ-108.2; ДГ-108.3. 3. Выбор прототипа, разработка структурной и компоновочной схемы забойного оборудования. На данный момент серийно выпускаемого забойного оборудования компенсирующего реактивный момент на забое нет, в следствие чего необходимо разработать новую компоновочную схему. Рис. 14. Компоновка забойного оборудования. Новая компоновочная схема будет состоять из забуривающего и расширительного долота, приводящихся во вращение двумя винтовыми двигателями и соединенных между собой посредством переводника. Из условия строительства скважины известно, что скважина является второй в кусте, т.е необходимо произвести зарезку второй ствол через окно в эксплуатационной колоне, скважина является наклонно направленной, в следствие чего наиболее рациональным является применение винтовых забойных двигателей типа ДГ, т.к. они и предназначены для данных работ. Выбор данного типа ВЗД так же обусловлен рядом преимуществ, таких так: - уменьшенная длина, достигаемая сокращением как силовой, так и шпиндельной секции, причем силовая секция, как правило, выполняется двухшаговой, что обеспечивает необходимую мощность и ресурс РО. - уменьшенный наружный диаметр, что при сохранении оптимальных характеристик ВЗД обеспечивает надежную проходимость двигателя с опорно-цементирующими элементами в стволе скважины и улучшенную гидродинамическую ситуацию в затрубном пространстве; - многообразие механизмов искривления корпуса, что позволяет использовать различные технологии проводки скважин; - возможно размещение на корпусе опорноцентрирующих элементов; - усовершенствованное соединения ротора и вала шпинделя, гарантирующее надежную работу с большими углами перекоса. - широкий диапазон его энергетических параметров, обеспечивающиеся наличием в его комплекте трех модификаций рабочих органов с различными рабочими объемами. К винтовому забойному двигателю двойного встречного вращения предъявляются следующие требования: 1) простота конструкции необходимая для достижения высокой работоспособности оборудования, эксплуатируемого в середе абразивной жидкости и подверженного действию вибрационных и динамических нагрузок, возникающих при разрушении горных пород буровыми долотами. 2) надежность оборудования, определяемая временем безотказной работы буровой установки. Обеспечивает безаварийное функционирование забойных машин и механизмов в течении расчетного времени. Повышение надежности оборудования повышает его межремонтный срок работы. 3) Долговечность машин, механизмов и их деталей, представляющая собой время безотказной работы в нормальных условиях в часах, соответствующая межремонтному сроку или кратная ей, определяет сроки физического износа, соответствующего определенным технико-экономическим показателям. 4) Ремонтоспособность оборудования должна создавать возможность реставрации или замены отдельных быстроизнашивающихся деталей или узлов непосредственно в промысловых условиях или в условиях механических мастерских буровых предприятий. 5) Стандартизация и унификация, обеспечиваемая созданием ГОСТов на отдельные машины, механизмы и инструменты, приводит к конструктивному единообразию оборудования, уменьшению числа их типоразмеров и определению эксплуатационных параметров. Стандартизация, унификация и нормализация способствует значительному упрощению эксплуатации машин, облегчению ухода за оборудованием и их ремонтов. Уменьшению номенклатуры запасных частей. 6) Должно обеспечивать работу обслуживающего персонала при эксплуатации и ремонте забойных машин и бурильного инструмента. При конструировании бурового оборудования должны быть предусмотрены необходимые прочности всех ответственных узлов и деталей независимо от их эксплуатационных показателей. 7) Должен обеспечивать работу долот с заданной частотой вращения, причем нижнее долото должно вращаться в два раза быстрее, чем верхнее. 8) Должен препятствовать возникновению реактивного момента, т.е. величина реактивного момента должна быть равна нулю, это можно обеспечить равенством моментов на верхнем и нижнем долоте. С цель решения данной задачи необходимо обеспечить каждое долото независимым приводом (ВЗД). В данном дипломном проекте необходимо решить следующие задачи: 1) произвести оценку параметров скважины(глубина, залегающие породы). 2) учесть особенности кустового бурения. 3) необходимо осуществить подбор буровой головки и долота, так чтобы момент необходимый на разрушение горной породы буровой головки и долота были равны (допустимое отклонение не более 15%). 4) в соответствии с полученными данными производится выбор винтовых забойных двигателей приводящих во вращение буровую головку и буровое долото. 5) разработать рекомендации по модернизации конструкции отстающего ВЗД, в части конструктивных параметров, для обеспечения требуемых параметров работы. 6) построить механические характеристики для опережающего и отстающего ВЗД. Размер файла: 9 Мбайт Фаил:

Скачано: 1 Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Нефтяная промышленность / Винтовой забойный двигатель ВЗД ДДВВ-75/108.3-Оборудование для бурения нефтяных и газовых скважин

Вход в аккаунт: