Страницу Назад

Поискать другие аналоги этой работы

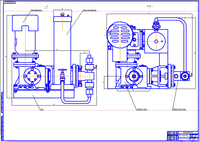

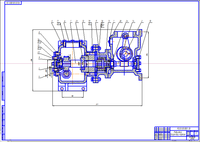

1510 Насос-дозатор марки 10/100 электроприводной одноплунжерный, горизонтальный, простого действия с подачей регулируемой вручную при остановленном электродвигателе. Курсовая работа-Оборудование для добычи и подготовки нефти и газаID: 163947Дата закачки: 09 Марта 2016 Продавец: https://vk.com/aleksey.nakonechnyy27 (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Работа Курсовая Форматы файлов: AutoCAD (DWG/DXF), КОМПАС, Microsoft Word Сдано в учебном заведении: УГНТУ Описание: В данном дипломном проекте разрабатывается насос – дозатор адаптированный к изменению дебита скважин. Для рационального использования реагента, предлагается уменьшить частоту ходов плунжера путем увеличения передаточного отношения привода насоса. Дипломный проект состоит из пояснительной записки и графической части. Пояснительная записка включает в себя три раздела: техническая, экономическая часть и раздел безопасности и экологичности проекта. В технической части проводится классификация, обзор конструкций насосов-дозаторов, описание конструкции и принципа работы насоса НД, необходимые расчеты на прочность конструкций. Раздел безопасности и экологичности проекта рассматривает вопросы охраны труда и окружающей среды. Экономическая часть раскрывает оценку экономической эффективности внедрения разработанной конструкций. Пояснительная записка объемом машинописных листа формата А4, содержит 21 рисунок, 8 таблиц, 18 формул и список литературы из 20 наименований. Графическая часть состоит из графического материала объемом в количестве 10 листов чертежей, выполненных на формате А1. Комментарии: 2 ЛИТЕРАТУРНЫЙ ОБЗОР СУЩЕСТВУЮЩИХ КОНСТРУКЦИЙ НАСОСОВ – ДОЗАТОРОВ И ПАТЕНТНАЯ ПРОРАБОТКА ИЗДЕЛИЯ 2.1 Литературный обзор существующих конструкций насосов - дозаторов Рассмотрим некоторые виды насосов – дозаторов применяемых в промышленности 1 — генератор импульсов; 2 — электромагнитный привод; 3 — клапан; 4 — напорная емкость; 5 — поплавковый регулятор уровня. Рисунок 2 - Дозатор кристаллизующихся сред Система, представленная на рисунке 2, предназначена для дозирования вязких кристаллизующихся сред. Генератор 1 управ¬ляет электромагнитным приводом 2 . Конструкция клапана 3, совмещенного с напорной емкостью 4, такова, что импульсное его перемещение используется также для периодического раз¬рушения образующегося на входе свода. В данной системе для стабилизации напора Н применен по¬плавковый регулятор уровня 5. Для обеспечения точности во время-импульсных системах дозирования применяются сосуды постоянного уровня (см. рисунок 2), стабилизаторы напора в виде сосуда Мариотта, стабилизаторы перепада давления и системы с коррекцией времени выдачи дозы по уровню. В некоторых случаях время-импульсный принцип реализуется в роторных линиях без использования клапанов, за счет деления струи с постоянным расходом посредством перемещающихся под ней гребней или воронок. 1— упор; 2 — емкость; 3 — воронка; 4 — ножевая опора; 5 — канал подвода жидкости; 6 — перегородка; 7 — труба; 8 — горловина; 9 — канал отвода воздуха; 10 — мерная емкость; 11 — сифон; 12 — труба; 13 — груз; 14 — регулировочный винт; Н, h — на¬чальный и конечный напоры. Рисунок 3 - Весовой дозатор с перемещающимся грузом Импульсные бесклапанные дозаторы могут базироваться и на весовом принципе формирования дозы. Во многих случаях по простоте и надежности они аналогичны объемным. На рисунке 3 изображен весовой дозатор жидкости с перемещающимся грузом. Дозатор состоит из двух емкостей 2 и может повора¬чиваться на ножевой опоре 4 на угол, определяемый упорами 1. С емкостями связана направляющая труба 12, заполненная демп-фирующей жидкостью, в которой перемещается груз 13, упира¬ющийся в крайних положениях в регулировочные винты 14. Жидкость по трубе 7 поступает в горловину 8, разделенную на две части ножевидной перегородкой 6. Половина горловины свя¬зана с емкостями 2 каналами 5 подвода жидкости и каналами 9 отвода воздуха. При работе жидкость поступает в пустую емкость. Вес жидкости уравновешивается грузом. В положении равновесия РдL = Ргрl, (2.1) где Рд — вес дозы; Ргр — вес груза; L,l— расстояние от опоры до центров тя¬жести жидкости и груза в крайнем положении, соответственно. Затем происходит быстрый поворот всей системы на ножевой опоре 4, поскольку центр тяжести системы расположен выше опоры. Струя переключается на пустую емкость, верхнее колено сифона 11 погружается в жидкость, и происходит выдача дозы, в то время как груз 13 с небольшой постоянной скоростью игр перекатывается до противоположного упора. Далее цикл повто¬ряется. Настройка на определенный объем дозы осуществляется винтами 14. При дозиро¬вании суспензий, радиоактивных и других сред, в которых не¬допустимо сдавливание среды, для обеспечения постоянного рас-хода применяют различные черпаковые, ковшовые и шнековые дозирующие устройства, относящиеся к квазинепрерывным до¬зирующим устройствам. Дозатор жидкостей, в котором черпаки выполнены в виде спиралей представлен на рисунке 4 . Здесь зачерпывающие витки ротора сдвинуты один относительно другого на угол 360°/n (где n — число зачерпывающих витков), а сливные концы спиралей входят в общий сливной коллектор. Дозатор содержит расходную емкость 7, патрубок 2; внутри емкости на оси 3 установлен ро¬тор 6, выполненный в виде двух трубчатых спиралей 5, имеющих концы 1, сме¬щенные относительно друг друга по дуге окружности, на¬пример, на 180°. Сливные кон¬цы 4 дозирующих спиралей входят в сливной коллектор. Для вращения спирального ротора дозатор снабжен при¬водом. 1 – зачерпывающий конец спирали;2 – патрубок;3 – ось; 4 – сливной конец спирали;5 – трубчатая спираль;6 – ротор 7 – расходная емкость Рисунок 4 – Черпаковый насос дозатор жидкостей Дозируемая жидкость удерживается в расходной емкости 7 на одном уровне за счет переливного патрубка 2. При вращении ротора 6 за первый оборот концы 1 спиралей 5 поочередно зачер¬пывают определенную дозу жидкости, за второй оборот ранее зачерпнутые дозы жидкости перемещаются на вторые витки спиралей, а первые витки зачерпывают новую дозу жидкости. Дозы жид¬кости с каждым оборотом поднимаются к сливным концам 4 и сливаются последовательно одна за другой по сливному коллек¬тору в тару. Производительность дозирования можно регулировать уста¬новлением большего числа и смещением зачерпывающих витков относительно друг друга на определенный угол. Винтовые и шнековые насосы-дозаторы, например типа «Реокон», выпускаемые фирмой «Чуо Когио» (Япония), приме¬няют для дозирования вязких сред (10—3000 Па-с). Область применения насоса «Реокон» включает выгрузку мас¬тик и смол из емкостей, подачу пастообразных материалов к прокатным станам и выгрузку сырого каучука из резервуаров. 1 — вал; 2 — шнек; 3 — корпус; 4 — подшипник вала; 5 — вставка 6 — опорный каток; 7 — уплотнение; 8 —подшипник катка. Рисунок 5 - Шнековый насос-дозатор Проблема перекачивания материалов, имеющих сверхвысо¬кую вязкость, заключается не столько в том, чтобы протолкнуть их через насос-дозатор, сколько в том, чтобы заставить их войти в насос. Эта проблема решена в «Реоконе» при помощи запатенто¬ванного входного заборника, конструкция которого представляет собой нечто среднее между винтом и крыльчаткой. Заборник за¬бирает и подает материал в насосный механизм, который предста¬вляет собой винт с резьбой, имеющей переменный шаг. Винт за¬ключен в корпус, состоящий из отдельных сегментов. Произ-водительность такого дозатора — от 1,89 до 113,5 дм3/мин в за¬висимости от размера насоса и перекачиваемого материала. Мак¬симальное давление на выходе составляет 1,75 МПа, насос может работать при температурах до 204 °С. Насос «Реокон» перекачи¬вает вещества, содержащие комки с максимальным диаметром до 12,7 мм. Все части насоса, соприкасающиеся с жидкостями, могут быть изготовлены из нержавеющей стали или высокопрочного алюминиевого сплава. Для перекачивания материалов, обладаю¬щих сильными абразивными свойствами, внутренние поверхности насоса могут быть облицованы тефлоном, нейлоном или ре¬зиной. Винтовой (шнековый) насос, имеющий длинный вал 1 и шнек 2, показан на рисунке 5. Шнек помещен в секционный корпус 3. Вал закреплен в подшипниках 4. Для исключения изгиба вала, связанного в верхней части с приводом, в центральной части кор¬пуса установлена вставка 5 с двумя опорными катками б. Катки фиксируются в подшипниках 5 с уплотнениями 7. Длина катков такова, что при полном обороте шнека сохраняется контакт лопа¬сти с поверхностью катка. Винтовые насосы для повышенных давлений до 25 МПа чаще всего выпускают трехвинтовыми с двухзаходными винтами, образующими изолированные камеры. При вращении винтов (ведущего и двух ведомых) камеры перемещаются поступательно. В начале рабочего цикла каждая камера соединяется с областью всасывания жидкости, в конце — с областью нагнетания. В обойме винтовых дозаторов обычно расположено 10—15 камер. Зацепление винтов обычно циклоидальное. Преимущества винтовых дозаторов перед поршневыми — ма¬лая неравномерность подачи, отсутствие пульсаций давления в за¬пертых объемах, бесшумность работы. Для снижения утечек и повышения стабильности такие устройства применяют для дози¬рования жидкостей при давлениях менее 2 МПа. Изменение производительности винтовых и шнековых дозаторов осуществляется изменением частоты вращения (числа оборотов) привода. На рисунке 6 представлено дозирующее устройство, в котором вращающийся поршень одновременно является распределителем, попеременно открывающим впускное и выпускное отверстия. При объединении двух исполнительных устройств одним при¬водом получаем дозатор соотношения. Дозатор работает следующим образом. Вращение от привода 1 через муфту 2 передается на вал 3, жестко связанный с поршнем 4. В положении, когда вырез 5 поршня на¬ходится в верхнем положении, входной штуцер 6 открыт и жид¬кость под напором гидростатического столба поступает в полость 7, заполняя мерную емкость. При этом воздух из мерной полости выходит через поплавковый клапан 8. При заполнении мерной камеры клапан 8 поднимается вверх и перекрывает выход жид- 1 - привод; 2 — муфта; 3 — вал; 4 — поршень; 5 — вырез поршня; 6 — входной шту¬цер;7 — мерная полость; 8 — клапан; 9 — выходной штуцер; 10 — поршень регуля¬тора объема дозы; 11 — ходовой винт; 12 — штурвал Рисунок 6 - Дозирующее устройство с вращающимся поршнем кости из мерной полости 7. После поворота поршня на 180° вы¬рез 5 соединяет полость 7 с выходным штуцером 5, и жидкость из мерной полости 7 самотеком сливается через штуцер 9, при этом в верхней части полости 7 создается разрежение, клапан 8 откры¬вается, обеспечивая поступление воздуха в полость 7. Регулиров¬ка объема доз осуществляется перемещением поршня 10 через ходовой винт 11 с помощью штурвала 12. Учитывая простоту конструкции привода, особый интерес для целей дозирования представляют новые методы прямого ис¬пользования энергии. Один из таких методов реализован в элек¬троимпульсных насосах, принцип действия которых основан на явлении, сопровождающем мощный искровой разряд в жид¬кости. Такие насосы объемного типа просты по конструкции, герметичны, не имеют механических вытеснителей и движущихся деталей (за исключением клапанов). 1 — приводная камера; 2, 5 — элек¬троды; 3 — стенка; 4 — межэлектрод¬ный промежуток; 6 - диафрагма; 7 — питательный бачок; 8, 13 — клапаны; 9 — входная магистраль; 10 — рабочая камера;11 — выходной канал; 12 — нагнетательный клапан. Рисунок 7 - Электрогидравлический на¬сос-дозатор Электрогидравлический насос-дозатор (рисунок 7), содержит приводную камеру 1 с установленными в стенках электродами 2, 5, образующими межэлектродный промежуток 4; приводная ка¬мера 1 отделена диафрагмой 6 от рабочей камеры 10, связанной с каналом 11 для выхода жидкости. Рабочая камера 10 соединена клапанами 8 и 13 с всасывающей (входной) магистралью 9. Стенка 3 приводной камеры расположена против канала для вы¬хода жидкости и имеет форму параболоида вращения. К камере 1 подключен питательный бачок 7. При периодической импульс¬ной подаче высокого напряжения на электроды 2, 5 возникает пробой межэлектродного промежутка 4 и электрогидравличе¬ский удар в жидкости, заполняющей полость приводной камеры. Ударные волны отражаются от стенки 3, в результате чего формиру¬ется результирующая волна, направленная в сторону выхода перекачиваемой жидкости и вытесняющая мерный объем через нагнетательной клапан 12. Такт всасывания осущест¬вляется при конденсации па¬ров жидкости в разрядной полости. За счет образова¬ния направленной ударной волны повышается эффектив¬ность работы насоса. Плунжерные и поршневые насосы-дозаторы. Широкое применение и развитие поршневых и плунжерных систем дозиро¬вания жидких сред обусловлено возможностями таких систем создавать высокие давления нагнетания при вытеснении жидкости из замкнутого объема. Базовый принцип, заложенный в эти си¬стемы, позволяет применять их в широком диапазоне расходов и давлений при максимальной унификации узлов, дополнитель¬ного оборудования и приборов. Основным назначением дозировочных насосов является обес¬печение среднего значения регламентированного расхода в не¬прерывных и полунепрерывных технологических процессах. По виду привода плунжерные и поршневые насосы делятся на электроприводные, прямодействующие паровые и пневмоприводные. Поршневые и плунжерные насосы-дозаторы применяются в основном для дозирования чистых слабоагрессивных сред. В последнее время в связи с освоением промышленностью ряда конструкционных материалов появляются разработки насосов-дозаторов для высокоагрессивных сред. В насосах-дозаторах сочетание в одном исполнительном устройстве функций отмеривания доз и создания давлений (в частности, больших). В зависимости от исполнения привода насосы-дозаторы могут обеспечивать на выходе практически любую форму импульса. В химической промышленности наиболее распространен диапазон производительности 0,05—5000 дм3/ч. Как правило, этот диапазон перекрывается гаммой модификаций ИУ насосов-дозаторов с плунжерными, поршневыми, мембранными или сильфонными насосными головками. Наибольшее распространение получили плунжерные и мембранно-плунжерные насосы-дозаторы с разделительной жидкостью. Зарубежные насосы-дозаторы, например выпускаемые фир¬ма Bran — Lubbe (ФРГ), применяются для дозирования практически любых жидкостей — агрессивных, токсичных, абразивных, вязких, радиоактивных, легковоспламеняющихся, а также расплавов и суспензий вязкостью от 0 до 5000 Па·с. Предусмотрено бесступенчатое регулирование подачи в пределах 0—100%. Материал насосных головок — сплавы сталей, титан, никель, фторопласт. Отдельные насосные головки вы¬пекаются гуммированными. Свесский насосный завод и Ригахиммаш выпускают насосы дозировочные плунжерные НД и на их базе агрегаты электронасосные по ОСТ 26-06-2003—77. Насосы дозировочные НД предназначаются для перекачивания нейтральных и агрессивных жидкостей, эмульсий и суспензий с кинематическим коэффициентом вязкости 0,0035 — 8 см2/с. температурой от минус 15 °С до 200 °С, концентрацией твердой неабразивной фазы до 10 % (по массе), величиной зерна твердой неабразивной фазы не более 1 % от диаметра условного прохода присоединительных патрубков. Ряды подач и давлений по указанному стандарту выбраны таким образом, что на одном приводном механизме собираются несколько насосов одинаковой мощности и с одинако¬вым усилием по плунжеру, отличающихся по подаче и давлению. ОСТ 26-06-2003—77 предусматривает следующие конструк¬тивные исполнения насосов: НД — с регулированием подачи вручную при остановленном насосе; НД ... Р — с регулированием подачи вручную на ходу и при остановленном насосе; НД ... П — с автоматическим и дистанционным регулированием подачи (пнев¬матический исполнительный механизм); НД ...Э — с автомати¬ческим и дистанционным регулированием подачи (электрический исполнительный механизм). Категории точности дозирования: 0,5; 1,0 и 2,5. Материалы гидравлической части: сталь 20X13 — индекс Д; сталь 12Х18Н9Т — индекс Е; титан — индекс Т; неметаллические материалы — индекс Ф. Насосы с мощностью привода 0,25 кВт выпускаются в испол¬нениях НД 0.5Р; НД 0,5Э, за исключением насоса НДР (Э) 2,5/400. Все остальные (освоенные в серийном производстве) насосы выпускаются только в исполнении НД. Насосы НД и НД ... Р изготавливаются в общепромышленном и взрывозащищенном исполнении, насосы НД ... Э — только в общепромышленном исполнении. На базе насосов с мощностью привода 0,25 кВт Ригахиммаш выпускает трех- и шестиплунжерные горизонтальные агрегаты с общим электродвигателем и раздельной регулировкой каждого насоса. Трехплунжерные агрегаты могут набираться в любой комбинации из насосов 2,5/100; 10/100; 16/63; 25/40; 40/25; 63/16. Шестиплунжерные агрегаты могут набираться в любой комбинации из насосов 2,5/100; 10/63; 10/40; 25/25; 40/16; 63/10; 100/6. Регулировка подачи каждого насоса, входящего в агрегат, вручную – Р или автоматически — Э (на ходу и при остановке). Ригахиммаш выпускает также синхронизированные агрегаты, т,е. насосные агрегаты с регулировкой подачи каждого насоса в отдельности (путем изменения длины хода плунжера) на ходу и при остановке и с плавной регулировкой частоты вращения (числа оборотов) агрегата в целом бесступенчатым вариатором. Двухнасосные синхродозировочные агрегаты 2ДА выпускаются в любой комбинации насосов 170/10; 68/10; 1060/10; 1530/6,5-10; ГТС 3,5-9,5; 4240/2,5-6. Четырехнасосные синхродозировочные агрегаты 4ДА выпускаются в любой комбинации насосов 170/10; 680/10; 1060/7-10; .130 5-10; 2710/3-7; 4240/1,5-4,5. Шестинасосные синхродозировочные агрегаты 6ДА выпускаются в любой комбинации насосов 170/10; 680/10; 1060/7-10; S3»D,5-6,5; 2710/2,5-5; 4240/1,5-3. Ресурс работы насосов НД до первого капитального ремонта —16 000 ч, наработка на отказ — 2000 ч. Для насосов с государствен¬ным Знаком качества эти цифры, соответственно, равны 25 000 и 2500 ч. Приводной механизм насосов НД 2,5 (рисунок 8) представляет собой встроенный червячный редуктор 1 с вертикально располо¬женным фланцевым электродвигателем 2. На горизонтально расположенном валу червячного колеса 3 закреплен поворотный эксцентрик 4 шатуна 5. Поворотом эксцентрика при остановлен¬ном насосе можно менять величину эксцентриситета и тем самым длину хода плунжера. Гидравлическая часть насоса состоит из цилиндра 7, плунжера 6 с манжетными уплотнениями 5 и шариковых клапанов. Конструктивное устройство приводного механизма насосов НД 0,5Р (Э) отличается от НД 2,5 тем, что на валу двигателя закреплен кулачок, который толкает ползун вперед. Возврат ползуна происходит за счет пружины. Ход плунжера регули¬руется перемещением упора регулятора, ограничивающего обрат¬ное движение ползуна. 1 – червячный редуктор; 2 - электродвигатель; 3 - червячное колесо; 4 – эксцентрик; 5 - шатун, 6 - плунжер; 7 - цилиндр; 8 - манжетное уплотнение плунжера; рВС , рн — давление всасывания и нагнетания Рисунок 8 - Схема плунжерного насоса-дозатора Свесский насосный и Лебедянский машиностроительный заводы выпускают трехплунжерные кривошипные насосы по ГОСТ 19028—73, предназначенные для перекачивания жидкостей, в том числе химически активных, с температурой от минус 50°С до + 250°С и кинематическим коэффициентом вязкости не более 8 см2 /с. Допускаемое содержание твердых частиц в перекачива¬емых жидкостях — не более 0,2 % по массе и не более 0,2 мм по размерам. Уплотнение плунжеров — манжеты из резины 4004 и ИРП 1314 или сальниковое. Уплотнение клапанов, клапанных покрышек — круглые кольца из резины 4004 и ИРП 1314. Средний ресурс насосов до капитального ремонта — 15 000 ч, наработка на отказ — 1000 ч. Насосы ПТ-1 соединяются при 200 и 320 об/мин с электро¬двигателем через клиноременную передачу или редуктор, при 730 об/мин — напрямую. Насосы Т-2 имеют встроенный глобоидный редуктор и соеди¬няются с электродвигателем напрямую (электродвигатели - в общепромышленном или взрывозащищенном исполнении). По желанию заказчика агрегаты могут поставляться регулируемыми. Саратовнефтемаш выпускает насосы поршневые нефтяные с регулируемой подачей типа HP по ОСТ 26-02-535—78. Насосы предназначены для перекачивания нефтепродуктов, сжиженных углеводородных газов и коррозионных жидкостей. Кинемати¬ческий коэффициент вязкости перекачиваемых жидкостей не должен превышать 8 см2/с, жидкости не должны содержать твер¬дых взвешенных частиц в количестве свыше 0,2 % по массе и размером более 0,2 мм. Предусмотрено три исполнения гидравлической части: 1) С1 — из углеродистой стали с медными прокладками и бронзовыми грундбуксами — для нефтепродуктов с температурой от —30 °С до +400 °С и сжиженных углеводородных газов с температурой не ниже —30 °С; 2) С2 — из углеродистой стали с фторопласто¬выми прокладками и неметаллическими грундбуксами — для щелочей и аммиака с температурой от —30 °С до +70 0С; 3) Н — из стали 10Х17Н13М2Т с фторопластовыми прокладками и не-металлическими грундбуксами — для коррозионных жидкостей с температурой от —80 °С до +200 СС. Регулирование подачи 0—100 % осуществляется вручную на ходу и при остановке насоса путем изменения длины хода поршня (плунжера). Ресурс до капитального ремонта насосов HP мощностью 1,6 кВт — 20 000 ч, мощностью 4 кВт — 25 000 ч. Наработка на отказ — 2000 ч. Насосы HP мощностью 1,6 кВт имеют раздельные цилиндры и раздельную регулировку подачи каждого из двух цилиндров. Насосы НРЛ — горизонтальные, с регулировкой подачи на ходу и при остановке путем изменения длины хода плунжера. Насосы могут изготавливаться односторонними (с од¬ной гидравлической частью) и двусторонними (с двумя оппозитно расположенными гидравлическими частями) на удвоенную по¬дачу. Материальное исполнение и назначение насосов НРЛ такое же, как и насосов HP. Конструкция приводного механизма насосов НРЛ такова, что путем поворота регулирующего устройства на 180° и смены рычага можно иметь насос с постоянным передним или с постоянным средним положением плунжера во всем диапазоне изменения длины хода. Ресурс работы до капитального ремонта — 28000 ч, наработка на отказ — 2000 ч. При эксплуатации насосов-дозаторов следует учитывать, что минимальное давление под поршнем при всасывании жидкости должно быть больше давления насыщенных паров дозируемой жидкости. Регулировка подачи дозировочных насосов производится либо изменением числа ходов плунжера в единицу времени, либо изменением длины хода плунжера (посредством кулисных, коромысловых и других механизмов). Регулировка осуществляется вручную без остановки насоса или с остановкой (это имеет место у большинства насосов Ригахиммаш, например типа НД-400/16) либо автоматически с использованием электрических или пневма¬тических исполнительных механизмов. Плунжерные доза¬торы применяются для дозирования чистых нейтральных и агрес¬сивных жидкостей, эмульсий, суспензий с небольшой концентра¬цией неабразивной твердой фазы. Область применения плунжер¬ных насосов-дозаторов определяется в основном стойкостью материалов насосных головок которые могут быть выпол¬нены из стекла, керамика, фторопласта, стали с напылением защитных по¬крытий или нержаве¬ющих сталей. 1,2 — всасывающий и нагнетательный клапаны, соответственно; 3 — плунжер; 4 — цилиндр; 5 — кожух. Рисунок 9 - Плунжерная насосная ловка из пластмассы: . Насосная головка, вы¬полненная из пластмассы, представлена на рисунке 9. Нагнетательный 1 и всасы¬вающий 2 клапаны вместе с седлами и корпусом кла¬пана размещены между ме¬таллическими шайбами, свя¬занными с металлическим кожухом 5, охватывающим пластмассовый цилиндр 4. Плунжер 3 в таких насосах выполняется из рубина, фарфора или стекла. При дозировании жидкостей в аппараты, находящиеся под повышенным давлением, в насосных головках применяют сдвоен¬ные клапаны (рисунок 10). В таких насосных головках метал¬лические седла 3 всасывающих 1 и нагнетательных 2 клапанов выполнены в виде линзовых уплотнений металл по металлу. Цилиндр 4 такого насоса-дозатора может быть футерован фторо¬пластом 5. 1, 2 - всасывающие и нагнетательные клапаны, соответственно; 3 — седла; 4 – цилиндр; 5 — футеровка цилиндра фторопластом Рисунок 10 - Плунжерная насосная головка для повышенных давлений Мембранные и сильфонные насосы-дозаторы. В последнее время мембранные насосы-дозаторы находят все большее при¬менение для дозирования суспензий, токсичных, агрессивных, радиоактивных, огне- и взрывоопасных жидкостей вследствие того, что мембрана надежно отделяет рабочую камеру от приводной. В таких дозаторах отсутствуют сальники, требующие постоянной профилактики. Движущимися деталями, соприкасающимися с жидкостью, являются только мембрана и клапаны. По виду привода мембранные насосы делятся на механические (электро- и пневмомеханические), электромагнитные, гидравли¬ческие и пневматические. 1,2 — рабочая и дозирующая мем¬браны, соответственно; 3 — разде¬лительная жидкость; 4 — плунжер; 5 — предохранительный клапан; 6 — рабочий клапан. Рисунок 11 - Мембранный насос-дозатор Мембранные дозировочные насосы, имеющие неметалличе¬скую полимерную или резинотканевую мембрану, часто называют диафрагменными насосами. Такие насосы с механическим приводом применяются для создания сравнительно небольших давле¬ний в напорной магистрали — до 0,6—1 МПа . В качестве материала мембраны применяют Perbunan, Hypalon, Viton, аустенитные нержавеющие стали. Число ходов — 150 в 1 мин. Ресурс безремонтной работы диафрагмы — 3000 ч. Диафрагменные насосы-дозаторы с плоскими мембранами и гидравлическим приводом мембраны применяют на давлениях до 5 МПа, а такие же микродозаторы — до 70 МПа. Для исполь¬зования диафрагменных насосов в случае дозирования жидкостей при более высоких давлениях применяют до 35 МПа мембраны, изготовленные из ПТФЭ, а для давлений до 300 МПа — и из металлов (титан, специальные стали). На рисунке 11 представлен мембранный насос-дозатор с про-межуточной (разделительной) жидкостью, выпускаемый фирмой КМ (Великобритания). Давление на рабочую мембрану 1 пере¬дается от дозирующей мембраны 2 путем воздействия плунжера 4 на промежуточную жидкость 3. Избыток жидкости сбрасывается через предохранительный клапан 5. Рабочие клапаны 6 могут выполняться одинарными или сдвоенными. Применение полимер¬ных материалов позволяет поддерживать высокую чистоту дози¬руемой жидкости. Для повышения долговечности мембрану 2 помещают между предохранительными решетками, что исключает ее разрушение при резких колебаниях давления. Утечки масла под плунжер компенсируются специальной подпиточной систе¬мой, а избыток масла сбрасывается через предохранительный клапан. По данным фирмы Corblin (Франция), макси¬мальный срок службы диа¬фрагм составляет 2000— 4000 ч при числе циклов 400—500 в 1 мин. 1,2 – рабочая и дозирующая мембраны, соответственно; 3 – обратный клапан; 4 – трубопровод; 5 – предохранительный клапан; 6 – электропривод; 7 – плунжер; 8 – гидроприводная жидкость; 9 – стена; 10 – подпиточный клапан Рисунок 12 - Мембранный насос-дозатор с выносной насосной головкой Мембранные головки могут выноситься на рас¬стояние нескольких мет¬ров от приводной части и соединяться с плунжером трубопроводом. Одна из таких схем мембранного насоса дозатора приве на рисунке 12. Мембранная насосная головка, содержа¬ли рабочую 1 и дозирующую 2 мембраны с клапанами 3, соединена с приводной частью гидропривода трубопроводом 4. Приводная часть насоса-дозатора включает электропривод 6 с кулачковым или кривошипно-шатунным механизмом, связанным с плунжером 7. При движении плунжера влево он вытесняет из цилиндра гидроприводную жидкость 8, которая через трубопро¬вод 4 воздействует на мембрану 2. Смещаясь влево, мембрана 2 сжимает разделительную жидкость и приводит в движение рабо¬чую мембрану 1, которая вытесняет из мембранной насосной головки дозу жидкости. Перемещение мембраны 1 определяется величиной хода мембраны 2, ограниченной сферическими решет¬ками. При упоре мембраны 2 в левую решетку давление приводной жидкости 8 повышается, в результате чего открывается предохра¬нительный клапан 5, и избыток жидкости 8 сбрасывается в сборную емкость за плунжер, что предотвращает разрыв мембран. При движении плунжера 7 вправо осуществляется всасывание дозируемой жидкости рабочей мембраной 1, а объем отбираемой дозы определяется величиной хода мембраны 2 до упора ее в пра¬вую решетку. Ввиду того, что плунжер 7 продолжает двигаться вправо, в жидкости 8 создается дополнительное разрежение, открывающее подпиточный клапан 10, пополняющий полость цилиндра жидкостью. При такой компоновке насоса-дозатора утечки гидроприводной жидкости через уплотнения пары ци¬линдр — плунжер 7 не сказываются на точности дозирования. 1 — поршень; 2 — кривошипно-шатунный механизм; 3 — цилиндр; 4 — электродвига¬тель; 5, 12 — клапаны: 6,8 — воздушные колпаки; 7 — пробки; 9 — мембраны; 10 — сферические подушки; 11 — нагнетательные и всасывающие клапаны; 13 — реактор Рисунок 13 - Мембранный насос-дозатор двойного действия Мембранный насос-дозатор с пневматическим приводом может быть выполнен как насос двойного действия, выдающий дозу на каждый ход (рисунок 13). Гидроприводная среда (масло) поршнем 1, приводимым в движение кривошипно-шатунным механизмом 2, перемещает мембраны 9, одна из которых (напри¬мер, левая) при движении поршня влево нагнетает дозируемую жидкость в воздушный колпак 8 через клапан 11, а другая (пра-вая) всасывает дозируемую жидкость из магистрали с воздуш¬ным колпаком 6, так как в цилиндре 3 в этот момент создается разрежение. Дозируемая жидкость подается в реактор 13. Кла¬паны 5 и 12 предназначены для дистанционного перекрытия ма¬гистрали, а сферические подушки 10 — для ограничения хода мембран. Пробки 7 служат для заполнения соответствующих мембранных камер маслом. Изменение подачи возможно как изменением частоты вращения электродвигателя 4, так и изме¬нением радиуса а кривошипа 2, изменяющего ход поршня, а сле¬довательно, и амплитуду дозы. Мембранные насосы-дозаторы могут иметь управляемые клапаны. Они применяются при автоматизации экспериментальных установок для ре-гламентации малых рас¬ходов жидкостей с диф¬ференциальным пневмо-гидравлическим приво¬дом рабочей мембраны с нерегулируемым или регулируемым объемом дозы. 1 — корпус; 2 — разделитель¬ная жидкость; 3 — всасываю¬щий клапан; 4 — приводная полость; 5 — прибор управления; 6 — нагнетательный клапан; 7,8— полости дифференциального привода; 9, 10 — приводные мембраны; 11 — рабочая мембрана; 12 — мерная камера Рисунок 14 - Схема пневмогидравлического мембранного насоса- дозатора с управляемыми клапанами Насос-дозатор с управляемыми клапанами и дифференциаль¬ным приводом представлен на рисунке 14. Он состоит из корпуса 1, заполненного разделительной жидкостью 2, нормально закрытого всасасывающего клапана 3 с приводной полостью 4, в которую подаются командные импульсы от прибора управления 5, нагне¬тательного клапана 6 полостей дифференциального привода 7 и 8 и приводных мембран 9 и 10, соединенных штоком. Работа насоса-дозатора осуществляется следующим образом. При подаче давлении р1, р2 и р3 клапан 3 открывается, клапан 6 закрывается и в приводную полость 7 подается сжатый воздух. Блок мембран 9, 10 смещается вправо, создавая в раз¬делительной жидкости 2 разрежение, перемещающее рабочую мембрану 11 вправо до упора; при этом в мерную камеру 12 через клапан 3 засасывается доза жидкости. При снятии давлений р1, р2 И р3 и подаче давления р4 клапан 3 закрывается, а через клапан 6 выдается доза жидкости до тех пор, пока мембрана 11 не дойдет до левой ограничительной решетки. Изменение производитель¬ности осуществляется изменением частоты подачи доз. Сильфонные насосы-дозаторы могут выполняться из нержаве¬ющих аустенитных сталей, фторопласта (PTFE), эпоксидной смолы, стекла. Ресурс работы сильфонных головок выше, чем мембранных, и объем дозы, за счет большего хода (при одинаковых диаметрах), больше. На рисунке 15 приведена конструкция сильфонной насосной головки, выполненной из стекла, на давление до 0,5 МПа. Шток 1 привода непосредственно связан с сильфоном 2. Головка снабжена стеклянными клапанами 3 с шариками из тефлона, стекла или фарфора. Корпус 4 насосной головки также выполнен из стекла. Возможно перемещение сильфона непосредственно сжатым воздухом, что значительно упрощает и удешевляет всю конструкцию привода. Для особо агрессивных сред сильфонные насосы изготавливают из политетрафторэтилена (ПТФЭ). В настоящее время Свесским насосным заводом освоен выпуск сильфонных дозировочных насосов и агрегатов типа НДС с по¬вышенными требованиями по герметичности. Насос НДС 40/2,5 состоит из приводной части серийного насоса типа НД и насосной головки сильфонного типа. 1 – шток; 2 – сильфон; 3 – клапан; 4 - корпус Рисунок 15 - Сильфонная насосная головка Насосная головка изгото¬влена в виде двух сильфонов разного диаметра, же¬стко соединенных между собой. Межсильфонная по¬лость заполнена сжатым воз¬духом для осуществления хода всасывания насоса и для сигнализации об аварии при прорыве одного из сильфонов, причем в этом случае герметичность оборудования обеспечивается вторым сильфоном. Материал основных деталей проточной части на¬сосов — нержавеющая сталь. Конструкция проточной части насосов допускает проведение ее стерилизации паром в собран¬ном состоянии. Размер файла: 1,1 Мбайт Фаил:

Скачано: 3 Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Нефтяная промышленность / Насос-дозатор марки 10/100 электроприводной одноплунжерный, горизонтальный, простого действия с подачей регулируемой вручную при остановленном электродвигателе. Курсовая работа-Оборудование для добычи и подготовки нефти и газа

Вход в аккаунт: