Страницу Назад

Поискать другие аналоги этой работы

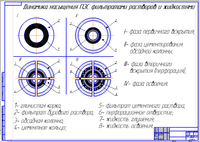

1510 Воздействие на призабойную зону пласта (ПЗП) с целью увеличения притока нефти в скважину и повышения нефтеотдачи пласта с применением новой компоновки погружного оборудования-Оборудование для добычи и подготовки нефти и газаID: 164049Дата закачки: 10 Марта 2016 Продавец: https://vk.com/aleksey.nakonechnyy27 (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Работа Курсовая Форматы файлов: AutoCAD (DWG/DXF), КОМПАС, Microsoft Word Сдано в учебном заведении: ИНиГ Описание: Практика эксплуатации скважин свидетельствует о наличии тенденции посто-янного ухудшения технологических показателей разработки нефтяных месторож-дений и коллекторских свойств пород в призабойной зоне скважины. Снижение производительности пластов-коллекторов происходит как в процессе первичного и вторичного вскрытия, так и в процессе эксплуатации нефтяных скважин. Снижение его в процессе эксплуатации происходит за счет проникновения в призабойную зону жидкости глушения скважин (ЖГС), твердых частиц при ремон-тах, а также за счет накопления в призабойной зоне пласта (ПЗП) добывающих скважин асфальто-смоло-парафиновых отложений . Анализ гидродинамических исследований показал, что особенно большие из-менения фильтрационных характеристик призабойных зон скважин происходит во время первых операций глушения. Снижение параметров достигает 20-30 %, а в скважинах со сложно – построенными коллекторами, имеющими низкие фильтра-ционные характеристики, уровень ухудшения показателей достигает 70 - 90 %. Зна-чительная часть добывающих скважин при этом эксплуатируется на 50 % ниже сво-их возможностей. Нарушения фильтрационных характеристик породы происходят из-за разбухания геологической породы, иногда образуется нерастворимый осадок, приводящий к закупориванию фильтрационных каналов, при этом падает проница-емость пласта, увеличивается обводненность продукции и падает конечный коэффи-циент нефтеотдачи. Призабойную зону пласта (ПЗП) выделяют как особую часть пласта, так как, во-первых, ее свойства могут существенно отличаться от свойств остальной части и, во-вторых, именно в этой части происходит потеря основной доли энергии, затра-чиваемой на движение нефти в пласте. РИСУНОК Цель любого воздействия на ПЗП - восстановление или улучшение фильтра-ционной характеристики призабойной зоны пласта главным образом за счет увели-чения ее проницаемости . Для интенсификации притоков в геологоразведочных и нефтегазо¬вых скважи-нах разработан достаточно большой арсенал средств сопро¬тивления. Так, если приток флюида определяется контуром питания радиусом RK = 300 м. для скважи-ны радиусом R = 0,1 м., половина всего перепада давления тратится на продвиже-ние флюида в пористой среде в зоне вокруг скважины радиусом RI =5,5 м. Поэтому ПЗП является определяющей в продуктивной характеристике скважины: даже не-зна¬чительное снижение проницаемости в этой зоне приводит к сущест¬венному сни-жению дебита скважины и, наоборот, воздействие на не¬большую глубину с целью увеличения проницаемости ПЗП часто при¬водит к резкому возрастанию дебита, иногда в десятки и сотни раз. В настоящее время существуют следующие группы методов воздействия на ПЗП: 1) механические; 2) химические; 3) тепловые; 4) физические. К первой группе относятся методы, направленные на создание тре¬щин в пла-сте (ГРП, торпедирование). Ко второй группе - направленные на частичное растворение породы с целью увеличения размера поровых каналов (кислотные обработки). К третьей группе - направленные на увеличение температуры пла¬стовой жид-кости в месте наибольших филырационных сопротивлений (электроподогрев, за-качка теплоносителей в пласт). К четвертой группе - имеющие своим основным эффектом ослабле¬ние взаимо-действия пластовых флюидов с поверхностью поровых ка¬налов и разрушение структурированных флюидальных систем (закачка ПАВ, вибровоздействие, аку-стическое воздействие). Комментарии: 2.5 ПАКЕР Пакеры служат для разобщения частей ствола скважины .по вертикали и герметизации нарушенных участков обсадной ко¬лонны. Они предназначены для работы в скважине без профи¬лактического осмотра или ремонта в течение нескольких часов (например, при гидроразрыве пласта), нескольких месяцев (при закачке теплоносителей) или нескольких лет (например, пакеры для раз-личных способов добычи нефти). Перепады давления, воспринимаемые пакерами, могут быть в пределах от 7 до 70 МПа. Температура окружающей среды при эксплуатации скважин может изменяться от 40 до 100 °С, а при тепловом воздействии на пласт дости-гает в некоторых случаях 300—400 °С. Окружающая среда, в которой работа-ет пакер, обычно вызывает коррозию металла, а содержание в ней нефти и газа требует тщательного подбора материала уплотняю¬щих элементов. Функциональное назначение пакера и его элементов: разоб¬щение или герметизация ствола скважины; восприятие осевых усилий при установке и при действии перепада давления; управ¬ление элементами пакера при его спуске в скважину и при уста¬новке или съеме пакера; выполнение некоторых техноло-гических функций (например, исключение в определенных случаях воз-можности потока жидкости из-под пакера в так называемом пакере-отсекателе). Рассмотрим несколько подробней некоторые элементы пакеров. Уплотняющие элементы бывают следующих исполнений: на рисунке 2.6 а, б приведены уплотняющие элементы, которые расширяются и при¬жимаются к обсадной колонне при воздействии осевой нагрузки (веса НКТ или усилия от поршня гидросистемы). Элемент (рисунок.2.6 , а), выполненный из резины (иногда с армировкой тка¬невым или металлическим кордом), рассчитан на ра-боту при температуре до 100 °С. Элемент (рисунок 2.6 , б) изготовлен из про-резиненного и прографиченного асбеста и предназначен для ра¬боты в среде с температурой до 300—400 "С. Элемент (рисунок 2.6 , в) расширяется и прижимается к обсад¬ной колон-не при создании избыточного давления в его внутрен¬ней полости. Его резино-вый элемент всегда упрочнен кордом. В пакерах с уплотнениями (см. рисунок 2.6, а, б, в) зазор между ними и обсадной колонной равен 10—20 мм на диаметр. Элемент (рисунок 2.6, г) спускают в скважину с натягом. Он также вы-полнен из резины, упрочненной кордом. Для уплотняющих элементов (таблица 2.3) применяется синте¬тическая ре-зина марок 4326, 4327, 3825 для пакеров с небольшой деформацией уплотня-ющего элемента (самоуплотняющихся, типа в и г) и марок 4004, 3826-С для элементов с большой де¬формацией (типа а).[ ] В качестве корда применяют хлопчатобумажную ткань, по¬лимерные или металлические нити. Рисунок 2.6- Уплотнительные элементы пакера. Резина в резинокордных деталях заполняет поры корда и об¬волакивает его. Резина и корд имеют различную жесткость. Так, модуль упругости резины находится в пределах 1—5 МПа, тек¬стильного корда—(1—2) • 103 МПа, а ме-таллического корда— 1 • 105 МПа. Поэтому деформации, связанные с удлине-нием нитей корда, чрезвычайно затруднены. Деформация резиновых элемен¬тов с кордом происходит за счет деформации резины и изменения углов, под кото-рыми располагаются нити кордов, без удлинения самих нитей. Таблица 2.3. Характеристика резин уплотняющих элементов пакеров Марка резины Предел прочнос-ти, МПа Относитель-ное удлине-ние при разрыве, б, % Твердость по твердо-меру ТМ-2 Температур-ные пределы эксплуата-ции, °С Изменение веса при воздействии смеси бензина и бензола (3:1) за 24 часа, % 4326 8 170 65—80 -55 +100 +35 4327 8 170 65—80 -55 +100 +20 3825 10 120 80—95 -30 +100 +15 4004 10 200 70—85 -30 +100 +20 3826-С 8 300 60—75 -40 +100 +15 При проектировании пакера обычно задаются его главные параметры, условия эксплуатации и описание технологи¬ческих процессов, для которых не-обходим пакер. К главным параметрам относятся диапазон внутренних диа¬метров обсад-ной колонны, в которую спускают пакер, перепад давления, воспринимаемый им, и особенности технологического процесса, для которого предназначен па-кер. Надежное уплотнение может быть создано при разности диа¬метров уплотнения пакера до его деформации и обсадной колон¬ной до 15—20 мм. Ра-бочие перепады давления обычно равны 10—100 МПа. К дополнительным ис-ходным данным относятся температура, при которой должен работать пакер, агрессивность окружающей среды, длительность работы пакера без подъема, иногда огова¬ривается способ его спуска и подъема (на трубах, канатной тех-никой), показатели надежности и пр.[ ] 2.5.1 Патентный и литературный обзор существующих конструкций па-керов Имеется авторское свидетельство СССР № 1099047, кл. Е 21 В 33/12, 1983. на гидромеханический пакер Изобретение относится к области буровой техни-ки. Цель изобретения -повышение надежности контроля герме¬тичности пакера в процессе опрессовки обсадных колонн с противовыбросовым оборудовани-ем. Для этого корпус 1 (рисунок 2.7) выполнен с наружной, а установлен¬ный на нем подвижно полый шток 2 с внутренней кольцевыми проточками. Про-точки образуют герметичную камеру 14. Корпус 1 имеет выступ с пазами 9, а шток 2 имеет опорные вкладыши 13, входящие в пазы, и взаимодейству¬ет в ис-ходном положении с нижним . торцом выступа. В результате пакеровки и со-здания необходимого контакт¬ного давления уплотнительного элемен¬та 4, рас-положенного на штоке 2, на стенку колонны осуществляется сцеп¬ление пакера с обсадной колонной. Затем производят натяжку бурильной колонны вверх, фиксируя при этом сцепление пакера с обсадной колонной. В процессе натяжения колонны буриль¬ных труб корпус 1 перемещается отно¬сительно штока 2, удерживаемого за счет сил трения элемента 4 о колонну на величину свободного хода вклады¬ша 13. В процессе опрессовки усилие от избыточного опрессовочного давле¬ния в затрубном пространстве дейст¬вует на пдощадь камеры 14. Шток 2 дополнительно удерживается от переме¬щения. Изобретение относится к области буровой техники, в частности к уст-ройствам для опрессовки обсадных колонн скважины с противовыбросовым оборудованием. Цель изобретения - повышение на¬дежности контроля герме-тичности пакера в процессе опрессовки обсад¬ных колонн с противовыбросо-вым обо¬рудованием. На рисунке 2.7 изображен пакер, общий вид; на рисунке.2.8 - разрез А-А на рисунке 2.7. Рисунок 2.7- Пакер.гидравлический. Пакер состоит из корпуса 1, полого штока 2, подвижного цилиндра 3, уплотнительного элемента 4, нижней опоры 5, шарового клапана 6 для пере-крытия центрального прохода пакера в седле 7. Корпус 1 в верхней части име-ет муфтовую замковую резьбу 8 для соединения с колонной бурильных труб. а в нижней - конусную резьбу для установки седла 7 клапана. На корпу¬се 1 вы-полнены глухие пазы 9, ради¬альные отверстия 10 и выступ а в вер¬хней части. На полом штоке 2 выполнены радиальные отверстия 11, окна 12 для установки вкладышей 13. Ниж А- А Рисунок 2.8- Сечение пакера. няя опора 5 крепится к полому штоку 2 с помощью цилиндрической резьбы. Сту¬пенчатые цилиндрические проточки на внутренней и цилиндрические усту-пы на наружной поверхностях полого што¬ка 2 соответственно образуют с кор-пусом 1 герметичную дифференциаль¬ную камеру 14, ас подвижным цилин-дром 3 - гидравлическую камеру 15. Вкладыши 13 крепятся от выпадения из окон 12 с помощью кольца 16, кото¬рые удерживаются от продольного осевого смещения вверх стопорными винтами 17, при этом вкладыши 13 входят в пазы 9 корпуса 1. Цилиндри¬ческие поверхности, образующие камеры 14 и 15, уплотняются эластомерными кольцами 18 - 21, Шток 2 установлен с возмож-ностью взаимодействия в ис¬ходном положении с нижним торцом а выступа корпуса. Процесс опрессовки с использованием пакера предлагаемой кон-струкции осуществляют следующим образом. Пакер соединяют, закрепляют резь¬бой 8 с бурильными трубами и спуска-ют в скважину. Шток 2 при этом находится в верхнем крайнем положении от-носительно корпуса 1, при котором радиальные отверстия 10 и 11 совпа¬дают. За 200-250 м до места установки пакера осуществляют забрасывание в колонну бурильных труб шарового клапана 6. В процессе спуска пакера происходит заполнение про¬мывочной жидкостью из скважины внутренней полости бу-рильных труб через полость штока 2, отверстие в седле 7 клапана и внутрен-нюю полость корпуса 1. Гидравлическая камера 15 через радиальные отвер-стия 10 и 11 также заполняется промывочной жидкостью из скважины. При спуске усилие столба промы¬вочной жидкости скважины на кольце-вую площадь камеры 14 возрастает и дополнительно с силами трения покоя 35 в уплотнениях 18 и 19 удерживает по¬лый шток 2 со смонтированными на нем деталями 3,4,5,13,16 и 17 в верхнем исходном положении, когда радиальные отверстия 10 корпуса 1 сообщаются с радиальными отверстиями 11 полого штока 2 и гидравличес¬кой камерой 15. Усилие на дифференци¬альную площадь полого штока 2, действующее снизу вверх, создается в скважине постоянно за счет перепада между давлением воздуха в камере 14 и давлением столба про-мывочной жидкости скважины. Давление воздуха в камере 14 в положении, указанном на рисунке 2.5, практически всегда больше атмосферного за счет сжатия воздуха при сборке корпуса. 1 со штоком 2 на поверхности. Изменение величины давления воз¬духа зависит от конструктивного зало-жения величины свободного хода полого штока 2 относительно корпуса 1 и величины объема камеры 14, когда полый шток находится в крайнем верх¬нем положении относительно корпуса 1 (рисунок 2.7). Величину кольцевой площа-ди камеры 14 подбирают так, что усилие от давления на нее столба промывоч-ной жидкости в. скважине величиной 2,0-2,5 МПа всегда в 1,5 раза больше суммы сил тяжести штока 2 с установ¬ленными на нем деталями 3,4,5,13,16 и 17 и сил трения покоя в уплотнени¬ях 18 и 19 при атмосферном давлении. После спуска пакера до необходи¬мой глубины и посадки клапана 6 в сед-ло 7 производят закачку промывоч¬ной жидкости в колонну бурильных труб с поверхности, создавая в ней опрессовочное давление с целью опрессовки паке-ра и бурильной колон¬ны. При этом давление через радиальные отверстия 10 и 11 передается в гидравлическую камеру 15 и переме¬щает вниз подвижный ци-линдр 3, кото¬рый сжимает уплотнительный элемент 4, осуществляя пакеровку обсадной колонны. В результате пакеровки и создания необходимого контакт-ного давления уплотнительного элемента 4 на стенку колонны осуществляется сцепление пакера с обсадной колонной. Затем производят натяжку бурильной колонны вверх усилием в 2-3 т, фиксируя при этом сцепление пакера со стен-кой обсадной колонны. В процессе натяжения колонны бурильных труб про-исходит перемещение корпуса 1 от¬носительно штока 2, удерживаемого за счет сил трения уплотнительного эле¬мента 4 о колонну, на величину сво¬бодного хода вкладышей 13. После пакеровки перемещению поло¬го штока 2 вверх за перемещаемым вверх корпусом 1 препятствуют силы трения деформированного резинового уплотнительного элемента 4 о колонну обсадных труб, которые практически для обсадных колонн диаметром 190-324 мм достигают величины 5-15 тс и всегда превосходят силы, действующие на площадь камеры 14 снизу вверх за счет перепада давления между давлением столба бурового раствора в сква¬жине и давлением воздуха в камере. В процессе опрессовки усилие от избыточного опрессовочного давления в затрубном пространстве, действуя на кольцевую загерметизированную площадь между внутренним диаметром обсадной ко-лонны (не показан) и наруж¬ным диаметром полого штока 2 допол¬нительно удерживает его от перемеще¬ния вверх, а так как это усилие всег¬да значительно больше, чем усилие, действующее снизу вверх на дифферен¬циальную площадь полого штока 2 от гидростатического столба бурового раствора в скважине, то в данном случае последнее практически не влияет на процесс опрессовки. В случае негерметичности соединения уплотнительного элемента 4 со штоком 2 или стенкой обсадной колон¬ны происходит утечка жидкости под пакер и по-ступление ее через клапан 6 в колонну бурильных труб и устьевую головку, что свидетельствует о негерметичности соединения пакера. Свободный переток жидкости из-под пакера в колонну бурильных труб исключает возможность создания, в случае поршневания и негерметичности уплотнителя, избыточного давления в открытом стволе скважины и гидроразрыва пластов. После стравливания избыточного опрессовочного давления из затрубно-го пространства и перемещения бурильных труб с корпусом 1 вниз происхо-дит совмещение радиальных каналов 10 и 11 и стравливание избыточного дав-ле¬ния из гидравлической камеры 15. При этом напряжения в деформирован-ном резиновом уплотнительном элементе снижаются, резко снижаются силы трения между резиновым элементом 4 и обсадной колонной, а силы, действу-ющие снизу вверх на дифференциальную площадь, удерживают полый шток 2 с установленными на нем деталями относительно корпуса 1 в исходном поло-жении и пакер готов для работы в этой же скважине, например, для отыскания места негерметичности. Перед подъемом пакера на поверхность происходит вымыв клапана 6 на поверхность обратной промывкой или в процессе промывки улавливают его глубинной ловушкой. Формула изобретения: 1. Гидромеханический пакер, включающий связанный с колонной труб полый корпус с радиальными каналами, запорным клапаном в нижней части и выступом в верхней, установленный подвижно на корпусе полый шток с ради-альными каналами, взаимодействующий с выступом корпуса, установленный на штоке кольцевой толкатель, образующий со штоком гидравлическую каме-ру, связанную радиальными каналами с полостью корпуса, установленный на штоке уплотнительный элемент, отличающийся тем, что, с целью повышения надежности контроля герметичности пакера в процессе опрессовки обсадных колонн с противовыбросовым оборудованием, корпус выполнен с наружной, а шток с внутрен-ней кольцевыми проточками, образующими герметичную ка-меру, при этом шток установлен с возможностью взаимодействия в исходном положении с нижним торцом выступа корпуса. 2. Пакер по п.1,отличающиися тем, что на выступе полого корпуса вы-полнены пазы, а шток имеет опорные вкладыши, входящие в пазы корпуса. Существует также множество других конструкций пакеров. Широкое применение в нефтяной отрасли нашли следующие конструкции пакеров: Пакер механический ПН-ЯМ (рисунок 2.9) и пакер гидромеханический ПН-ЯГМ (рисунок 2.10). В обозначении пакеров буква Н означает, что усилие от воспринимаемого перепада давления направлено сверху- вниз. Буква Я означает наличие в конструкции пакера якорного устройства (механического типа). Пакер ПН-ЯМ выпускается для скважин с наружным диаметром 118, 136, 150, и 265мм. Пакер спускают в скважину на необходимую глубину на конце колонны насосно-компрессорных труб. Заякоривание пакера в стволе скважины происходит следующим обра-зом: Колонну НКТ приподнимают на определенную высоту и поворачивают по часовой стрелке. При этром палец замка, перемещается по пазу замка, вы-ходя из него. После этого колонну НКТ опускают. Опора в виде шлипсового захвата, перемещаясь по стволу пакера входиит в зацепление с обсадной ко-лонной и воспринимает осевую нагрузку, фиксируя пакер в скважине. Под дей-ствием осевой силы уплотнительные элементы расширяются, перекрывая межтрубное пространство. Пакер извлекается из скважины путем создания натяжного усилия при поднятии колонны НКТ. Пакер ПН-ЯГМ также выпускается нескольких типоразмеров и спускает-ся в скважину на необходимую глубину на насосно-компрессорных трубах. Заякоривание пакера в стволе скважины и сжатие уплотнительных ман-жет с целью разобщения двух зон эксплуатационной колонны происходит так: при перекрытии прохода пакера сбрасываемым шариком и создании внутри колонны НКТ гидравлического давления опора в виде шлипсового захвата, перемещаясь по стволу пакера входит в зацепление с обсадной колонной и вос-принимает осевую нагрузку, фиксируя пакер в скважине. Затем колонна НКТ опускается и под действием ее веса сжимаются уплотнительные элементы, пере-крывая межтрубное пространство. При превышении давления определенной величины седло шарика срезает фиксирующие его штифты и выпадает из пакера, освобождая проход для жид-кости. Пакер извлекают из скважины созданием натяжного усилия при подъеме колонны НКТ.[ ] Размер файла: 1 Мбайт Фаил:

Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Нефтяная промышленность / Воздействие на призабойную зону пласта (ПЗП) с целью увеличения притока нефти в скважину и повышения нефтеотдачи пласта с применением новой компоновки погружного оборудования-Оборудование для добычи и подготовки нефти и газа

Вход в аккаунт: