Страницу Назад

Поискать другие аналоги этой работы

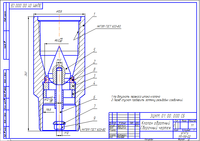

1510 НАСОС ПОГРУЖНОЙ ЭЛЕКТРОЦЕНТРОБЕЖНЫЙ ПОВЫШЕННОЙ НАДЕЖНОСТИ. Курсовая работа-Оборудование для добычи и подготовки нефти и газаID: 164053Дата закачки: 10 Марта 2016 Продавец: https://vk.com/aleksey.nakonechnyy27 (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Работа Курсовая Форматы файлов: AutoCAD (DWG/DXF), КОМПАС, Microsoft Word Описание: В данном курсовом проекте разрабатывается задача повышения надежности погружного электроцентробежного насоса. Для уменьшения числа аварий погружных электроцентробежных насосов связанных с "полетами" узла гидрозащиты, а именно, компенсатора предлагается его модернизация. Также представлена новая конструкция обратного клапана, улучшающая эксплуатационные показатели насоса. Дипломный проект состоит из пояснительной записки и графической части. Пояснительная записка включает в себя три раздела: техническая, экономическая часть и раздел безопасности и экологичности проекта. В технической части проводится обзор УЭЦН, описание конструкции и принципа работы компенсатора и обратного клапана, необходимые расчеты надежности конструкций. Раздел безопасности и экологичности проекта рассматривает вопросы охраны труда и окружающей среды. Экономическая часть раскрывает оценку экономической эффективности внедрения разработанных конструкций. Пояснительная записка объемом 97 машинописных листа формата А4, содержит 27 рисунков, 7 таблиц и список литературы из 24 наименований. Графическая часть состоит из графического материала объемом в количестве 10 листов чертежей, выполненных на формате А1. Комментарии: 3 РАЗРАБОТКА ТЕХНИЧЕСКИХ СРЕДСТВ ДЛЯ УЭЦН ПОВЫШЕННОЙ НАДЕЖНОСТИ 3.1 Клапан обратный Известно, что центробежный насос легче запускается при нулевой подаче, т.е. при закрытой задвижке. Это условие в равной мере относится и к погружным центробежным насосам. Из характеристик погружных центробежных электронасосов видно, что насос потребляет наименьшую мощность при нулевой подаче и максимальном напоре. При максимальной подаче и нулевом напоре насос, как правило, потребляет максимальную мощность, которая на 20-40 % и более превышает номинальную. В обычных стационарных центробежных насосах можно регулировать подачу и напор при запуске задвижкой, расположенной на нагнетательном патрубке непосредственно у насоса. В погружном электроцентробежном насосе задвижка расположена на устье скважины и отстоит от насоса на несколько сот метров. В этих условиях невозможно облегчить запуск насоса простым закрытием задвижки ввиду наличия в колонне насосно-компрессорных труб воздуха или газа, способного к сжатию(в отличии от жидкости) После включения агрегата насос, вследствие сжатия и постепенного уменьшения в объеме воздуха (газа), вначале не будет создавать максимального напора и станет работать в режиме максимальной подачи, а двигатель будет значительно перегружен. В зависимости от подачи насоса, диаметра насосных труб и первоначального уровня жидкости в них заполнение колонны жидкостью, сопровождающееся постепенным увеличением напора и снижением подачи насоса, может продолжаться от 5 до 15 мин, а иногда и значительно дольше. Столь длительная работа электродвигателя с большой перегрузкой может повлечь за собой перегрев, а в случае отказа защиты и выход его из строя. Кроме того, работа с задвижкой, находящейся под высоким давлением газа (в сравнении с жидкостью), таит в себе большую опасность для обслуживающего персонала. Для облегчения запуска погружного насоса и устранения отмеченных ненормальностей применяют обратный клапан. При наличии обратного клапана можно после спуска агрегата в скважину производить заливку насосных труб жидкостью перед пуском и удерживать жидкость в трубах при последующих остановках электронасоса. Жидкость, находящаяся в колонне насосных труб, создает определенное давление и значительно облегчает запуск насоса. Если при этом закрыть еще и задвижку на устье скважины, то перегрузка двигателя во время пуска будет сведена к минимуму, как по величине и по времени. Главной особенностью разработанного обратного клапана является снижение гидравлических сопротивлений. Важным фактором, влияющим на коэффициент гидравлического сопротивления тела, является форма его профиля. Чем более обтекаемую форму имеет тело, тем меньше отрыв потока и вихреобразование, а, следовательно, меньше его гидравлическое сопротивление. Поэтому там, где это только возможно, следует использовать тела обтекаемой формы. Удобообтекаемая форма профиля тела характеризуется плавно закругленной передней частью и более длинной клинообразной задней частью. На рисунке 3.1 представлен профиль разработанного клапана. Чем резче за миделевым сечением тела сужается профиль (и соответственно замедляется поток), тем раньше вверх по потоку наступит отрыв его и тем интенсивнее вихреобразование за телом. Удачно подобрав профиль хвостовой части тела, можно значительно отодвинуть начало отрыва потока к задней кромке тела или совсем избежать отрыва[21]. Рисунок 3.1- Профиль клапана Для наиболее лучшего представления движения жидкости через различные формы обтекания представлен на рисунке 3.2 , где наглядно изображены спектры потока в следе за телом. Рисунок 3.2 - Спектры потока в следе за телом. Обратный клапан по принципу работы напоминает тарельчатый, однако, клапан представлен в виде тела вращения особой обтекаемой формы, характеризующаяся плавно закругленной передней частью и более длинной клинообразной задней частью, способствующей уменьшению гидравлических сопротивлений в процессе эксплуатации погружного электроцентробежного насоса.. Обратный клапан (рисунок 3.3) состоит из корпуса 1, с одной стороны Рисунок 3.3 - Обратный клапан которого имеется внутренняя коническая резьба для подсоединения спускного клапана, а с другой стороны – наружная коническая резьба для ввинчивания в ловильную головку верхней секции. Внутри корпуса размещается седло 2 уплотнительным кольцом 8, на которое опирается клапан 5.Седло прижимается зажимной гайкой 3. Клапан имеет возможность осевого перемещения в направляющей втулке 4, при помощи штока 6, Осевое перемещение ограничивается предохранительной гайкой 7 и гайкой 9. Под воздействием потока перекачиваемой жидкости клапан поднимается, тем самым, открывая движение потока жидкости. При остановке насоса клапан опускается на седло под воздействием столба жидкости в напорном трубопроводе, т.е. происходит закрытие. Новизна конструкции заключена в особо обтекаемом клапане в сочетании с принципом работы тарельчатого клапана. Достоинства конструкции: простота конструкции и изготовления, усовершенствование не усложнила конструкцию зарекомендовавшего в эксплуатации тарельчатого клапана; а) ремонтоспособность и многократность использования стальных деталей ЭЦН. b) уменьшение гидравлических потерь т. е. улучшение эксплуатационных характеристик насоса. c) увеличение срока службы обратного клапана. Недостатки других конструкций: a) сложность конструкции; b) высокая трудоемкость и материалоемкость изготовления; c) не все детали поддаются реставрации для многократного использования; d) шарики невозможно сделать в ремонтной мастерской. Анализ неисправностей клапана показывает следующие дефекты: a) коррозионный и эрозионный износ сопряженных поверхностей седла и тарелки; b) износ штока тарелки; c) износ направляющего отверстия под шток в сетке; d) отложение солей бария, гипса на поверхностях седла, тарелке и сетки; e) износ, коррозия резьбы на корпусе; f) коррозионное разрушение, слом стопорных колец. Применив предлагаемую конструкцию обратного клапана позволит сократить количество дефектов. 3.2 Компенсатор МК-54 модернизированный В 2000-2001 году на ПК «АНЗ» АО «АЛНАС» проводились работы по исследованию динамических характеристик УЭЦН производства АО «АЛНАС». Цель этих исследований - выявление наиболее значимых конструктивных факторов, определяющих прочность и ресурс установок. В 2000 году была разработана математическая модель, позволяющая расчетным путем определить динамические характеристики УЭЦН. Настоящая работа являлась составной частью этих исследований и была посвящена применению разработанных методик к анализу вибраций в процессе заводских испытаний. Расчетом определено распределение возмущающей силы приводящей к самому высокому среднеквадратичному значению виброскорости 19,5 мм/с. Точка наибольшей виброактивности располагается в самом низу установки - на фланце компенсатора. Относительно высок уровень виброперемещений и в колонне НКТ. Наименее активен сам электродвигатель, хотя именно он является источником возмущения. Максимум напряжений располагается в точке стыка тонкой трубы компенсатора с его фланцем (в этом месте располагается сварной шов). Он равен 2,4 МПа. В остальных элементах, напряжения по уровню практически одинаковы и равны 1,2 МПа. Из анализа работы УЭЦН «полеты» по корпусу фланца компенсатора составляют 14% и проведенному расчетно-экспериментальному анализу вибраций электродвигателя можно сделать вывод о недостатке конструкции компенсатора МК-54, а именно соединение корпуса с хвостовиком компенсатора. В заводском исполнении корпус-труба соединяется с хвостовиком компенсатора при помощи сварного соединения. Предлагаемая мной конструкция исключает сварное соединение, взамен предлагается резьбовое соединение М103 аналогичной соединения головки компенсатора и корпуса в верхней части. Для модернизации конструкции необходимо: увеличить длину толстостенной трубы диаметром114мм корпуса компенсатора и нарезать резьбу в нижней части. Хвостовик компенсатора(Рисунок 3.4) претерпевает незначительных изменении: нарезание резьбы и сверление отверстий для монтажа. Рисунок 3.4 - Хвостовик компенсатора Компенсатор МК-54 предназначен для выравнивания давления в двигателе и пополнения его маслом. Изменение объема масла в погружном электродвигателе происходит с помощью резиновой диафрагмы расположенной в корпусе компенсатора. Для устранения перепада давления между внешней и внутренней средой в корпусе компенсатора имеются отверстия показанные на рисунке 3.5. Рисунок 3.5 - Корпус компенсатора Компенсатор МК-54 представлен на рисунке 3.6. В состав компенсатора МК-54 входит: каркас с диафрагмой 1, корпус 2, пробка упаковочная 3, пробка 4, пробка упаковочная 5, крышка 6, пробка 8, Рисунок 3.6 – Компенсатор МК-54 втулка защитная 7, клапан 9, шайбы 10, 11, 15, шпильки ресурсные 12, пробка 13, гайки 14, кольца 16, 17, 18, 19, 20. Размер файла: 1,3 Мбайт Фаил:

Скачано: 1 Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Нефтяная промышленность / НАСОС ПОГРУЖНОЙ ЭЛЕКТРОЦЕНТРОБЕЖНЫЙ ПОВЫШЕННОЙ НАДЕЖНОСТИ. Курсовая работа-Оборудование для добычи и подготовки нефти и газа

Вход в аккаунт: