Страницу Назад

Поискать другие аналоги этой работы

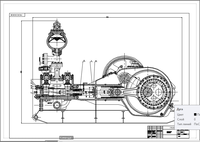

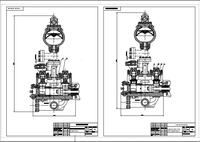

1079 Курсовая работа-трехпоршневой насос одностороннего действия мощностью 600 кВтID: 165830Дата закачки: 25 Апреля 2016 Продавец: https://vk.com/aleksey.nakonechnyy27 (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Работа Курсовая Форматы файлов: AutoCAD (DWG/DXF), КОМПАС, Microsoft Word Сдано в учебном заведении: ИНиГ Описание: Двухпоршневые насосы двухстороннего действия выполняются по разным схемам – с трансмиссионным валом на двух (рис.1.1,б – г) и четырех (рис.1.1, д) опорах и с различными конструкциями коренных валов: эксцентриковым с двумя зубчатыми передачами (см. рис.1.1, б); пальцевым (см.рис.1.1, в), у которого опоры вала размещены рядом с зубчатым колесом, а шатуны укреплены консольно на пальцах; эксцентриковым с одной зубчатой передачей между эксцентриками и кривошипом (см.рис.1.1, д), зубчатая передача которого расположена между опорами, а шатуны укреплены на шейках кривошипов. Более компактные конструкции и меньшую массу имеют насосы, выполненные по схеме рис.1.1, г. 1.1.3 Насосы с тремя цилиндрами двустороннего действия У насоса с тремя цилиндрами двустороннего действия кривошипы установлены с угловым сдвигом по направлению вращения коренного вала на 120. Ускорение промывочной жидкости во всасывающей трубе насоса с тремя цилиндрами двустороннего действия меньше, чем при двух цилиндрах. При одинаковой величине ускорения и, следовательно, всасывающей способности трехцилиндровый насос может быть быстроходнее и поэтому легче двухцилиндрового, но интенсивность изнашивания сменных деталей при этом увеличивается. Степень неравномерности подачи меньше, чем у насоса с двумя цилиндрами двустороннего действия. Однако это кажущееся преимущество насоса данного вида нейтрализуется применением современных пневматических компенсаторов необходимого объема на насосе с двумя цилиндрами двустороннего действия, причем достигается практически приемлемая степень неравномерности давления 7 - 10%. В эксплуатации сильнее сказываются недостатки трехцилиндрового насоса (по сравнению с двухцилиндровым), связанные с изнашиванием - большее число сменных деталей: три цилиндро- поршневые пары, три штока, работающие в своих уплотнениях, вместо двух и двенадцать клапанов вместо восьми. Сложнее ремонт приводной части трехцилиндрового насоса. Три крейцкопфа с накладками и направляющими, три пальца и три мотылевых подшипника требуют много времени на свое обслуживание, регулирование и замеру изнашиваемых деталей. Затруднен доступ к всасывающему клапану штоковой камеры среднего цилиндра. При изготовлении трехцилиндрового насоса труднее достичь минимальных отклонений от соосности гидравлической и приводной части на всех его трех линиях. Общее число деталей трехцилиндрового насоса больше, чем у двухцилиндрового. Поэтому поршневой буровой насос с тремя цилиндрами двустороннего действия сейчас не применяется. Наибольшая приводная мощность насосов этого типа 1250 л. с., наибольшее давление нагнетания 250 кгс/см2. Трудно ожидать появления каких-либо причин для возобновления их производства. 1.1.4 Насосы с тремя цилиндрами одностороннего действия Буровой насос с тремя цилиндрами одностороннего действия при высоком давлении нагнетания и большой гидравлической мощности относительно невелик по размерам и весу, так как частота ходов его поршня обычно в 2,5 раза выше, чем у насоса с двумя цилиндрами двустороннего действия. Число двойных ходов поршня n =150 в мин. Благодаря меньшим, чем у бурового насоса с двумя цилиндрами двустороннего действия, габаритам и весу, удешевляется транспортирование. Трехпоршневые насосы одностороннего действия практически выполняются по одной схеме (рис.1.1,а). Гидравлическая часть насоса с прямоточной насосной камерой тремя расположенными в один ряд цилиндрами более компактна, подводящие жидкость патрубки короче, а гидравлические и инерционные сопротивления в них меньше, чем у насоса с двумя цилиндрами двустороннего действия. Три эксцентрика, установленные на коренном валу с угловым смещением относительно друг друга по направлению вращения на 120, статически взаимно уравновешены. При применяемых размерах деталей и скоростях вращения нет необходимости в динамическом уравновешивании и установке противовесов. Степень неравномерности подачи приблизительно такая же, как у насоса с тремя цилиндрами двустороннего действия. Рисунок 1.3 Общий вид трехпоршневого насоса одностороннего действия мощностью 600 кВт: 1 – компенсатор; 2 – выходной коллектор; 3 – гидравлическая коробка; 4 – компенсатор всасывающий; 5 – коллектор входной; 6 – клапан всасывающий; 7 – клапан нагнетательный; 8 – насос смазочный; 9 – поршень со штоком; 10 – ползун; 11 – вал коренной с шатунами; 12 – станина; 13 – трансмиссионный вал. Общий вид трехпоршневого насоса одностороннего действия с литой станиной показан на рис. 1.3, а на рис. 1.4 – его продольный разрез. Практика эксплуатации показывает, что можно обойтись без пневматического компенсатора для насоса с тремя цилиндрами одностороннего действия приводной мощностью до 100 л. с. Для крупных буровых насосов этого типа требуется пневматический компенсатор меньшего объема, чем для насоса с двумя цилиндрами двустороннего действия, однако в целях унификации применяется такой же обычно объемом 80 л. Величина избытка подачи за один оборот здесь меньше, так как угловая скорость коренного вала обычно в 2 - 2,5 раза больше, чем у насосов с двумя цилиндрами двустороннего действия, а объем цилиндров соответственно меньше. Уменьшение амплитуды колебаний давления нагнетания снижает максимум напряжений в напорном буровом рукаве, контактных давлений в уплотнении вертлюга, колебаний давления промывочной жидкости в колонне бурильных труб. На крупных насосах большой мощности с тремя цилиндрами одностороннего действия применяется поршень, представляющий собой половину обычного поршня двустороннего действия с облегченным поршневым кольцом на обратной стороне. Поршневое кольцо, обращенное в сторону насосной камеры, нагружено при нагнетательном ходе поршня перепадом давления, равным давлению нагнетания. На другом поршневом кольце уменьшенного сечения перепад давления не превышает одной атмосферы. Это кольцо защищает рабочую камеру насоса от подсасывания атмосферного воздуха при всасывающем ходе поршня. Рисунок 1.4 Трехпоршневой насос одностороннего действия в разрезе: 1 – компенсатор; 2 – выходной коллектор; 3 – гидравлическая коробка; 4 – компенсатор всасывающий; 5 – коллектор входной; 6 – клапан всасывающий; 7 – клапан нагнетательный; 8 – насос смазочный; 9 – поршень со штоком; 10 – ползун; 11 – вал коренной с шатунами; 12 – станина; 13 – вал трансмиссионный. Поршень работает в сменной цилиндровой втулке. Уплотнение штока в цилиндре одностороннего действия отсутствует. Шток поршня извлекается, как правило, вместе с поршнем. Опыт использования насосов с тремя цилиндрами одностороннего действия в длительной эксплуатации показал, что для достижения оптимальной продолжительности безотказной работы в тяжелых условиях рекомендуется применять насосы при возможно низкой частоте ходов поршня 80 - 90 об/мин, т. е. существенно меньшей, чем максимальная паспортная частота, и с поршнями наибольшего диаметра. При этом следует избегать превышения допустимой нагрузки по штоку и перегрузки двигателей. Комментарии: Буровой насос горизонтального типа, поршневой двухцилиндровый двойного действия состоит: из гидравлической и приводной частей, смонтированных на общей раме. Гидравлическая часть насоса состоит из двух литых стальных гидравлических коробок, соединенных между собой снизу приемной коробкой, а сверху корпусом блоком воздушных колпаков. Приемная коробка сварно – литой конструкции, на ней для смягчения гидравлических ударов, возникающих во время работы насоса, установлен воздушный колпак. При движении поршней в цилиндрах происходит одновременно нагнетание и всасывание жидкости. За двойной ход поршня (вперед и назад) в каждой гидравлической коробке происходит два всасывания и два нагнетания. В верхних клапанных коробках установлено по два нагнетательных, а в нижних по два всасывающих клапана. В гнезда гидравлических коробок запрессовываются седла клапанов. Для большей герметичности соединения между конусом седла и гнездом гидрокоробки устанавливается резиновое уплотнительное кольцо. Для повышения работоспособности рабочие поверхности седла с целью получения высокой твердости подвергаются объемной закалке, а посадочная конусная поверхность тарелки клапана подвергается поверхностной закалке. Клапан насоса, приводимый в действие давлением текущей среды, содержит корпус, с которым соединен резьбовой фиксатор уплотнения. Фиксатор, взаимодействуя с корпусом клапана, ограничивает круглое гнездо уплотнения. Фиксатор удерживает в гнезде эластомерный уплотнительный элемент, уплотнительная поверхность конической формы которого взаимодействует с конической поверхностью клапанного седла. К уплотнительному элементу прикреплен антивытеснительный элемент, выполненный из неметаллического материала, твердость которого выше чем твердость эластомерного материала. Антивытеснительный элемент также имеет форму усеченного конуса с уплотнительной поверхностью одинаковой протяженности с конической уплотнительной поверхностью уплотнительного элемента. Антивытеснительный элемент расположен за эластомерным уплотнительным элементом по направлению потока. В месте пересечения антивытеснительного элемента с уплотнительной поверхностью эластомерного уплотнительного элемента образована периферийная круглая упругая губка. Упругая губка отжимается наружу в радиальном направлении под действием давления текучей среды и обеспечивает уплотнительный контакт с коническим клапанным седлом. Антивытеснительный элемент является конструктивной опорой эластомерного уплотнительного элемента и практически полностью предотвращает его выдавливание. Своей верхней частью клапан установлен во втулке, которая вставлена в крышку клапана и служит направлением для тарелки клапана. Для увеличения износостойкости и уменьшения шума втулка изготавливается из резины. Пружина обеспечивает быстрый возврат тарелки клапана в гнездо и смягчает удар клапана о крышку. В нагнетательных клапанах пружины предварительно сжаты до размера 105 мм. Во всасывающих клапанах пружины сжаты до размера 115 мм. Это сделано с целью облегчения подъема всасывающих клапанов во время работы насоса. Крышка клапана уплотняется за счет резиновой манжеты. Сверху на крышку устанавливается упорный винт с упорной резьбой, благодаря чему осуществляется жесткая и герметичная камера для клапана. В случае износа уплотнительной манжеты через специальное отверстие, сделанное ниже упорной резьбы, раствор вытечет на наружную поверхность гидравлической коробки и тем самым предупредит о неисправности. Внутри гидравлических коробок вставлены сменные цилиндровые втулки, диаметр которых выбирается в зависимости от требуемых величин давления и производительности насоса. Наружные размеры всех втулок одинаковы. С целью повышения сроков службы втулок внутренняя поверхность их подвергается термической обработке. Все цилиндровые втулки изготавливаются из стали 20, внутренняя поверхность их цементируется и закаливается до максимально возможной твердости (HRC  52). Цилиндровая втулка уплотняется по наружному диаметру уплотнениями поджимного типа, состоящими из резиновых колец и колец из полиамидной смолы. Между двумя комплектами уплотнений цилиндровой втулки установлено распорное кольцо. Распорное кольцо имеет внутреннюю и наружную канавки радиальные отверстия. В гидравлической коробке имеется сквозное отверстие, расположенное против канавок распорного кольца. В случае износа уплотнения через это отверстие в гидравлической коробке раствор должен вытекать на наружную поверхность, и тем самым обслуживающий персонал будет предупрежден о неисправности, которую необходимо заменить путем замены испорченного уплотнения на новое. Стопорение цилиндровых втулок производится при помощи стакана и крышки путем завертывания гаек. Уплотнение цилиндровой крышки производится при помощи самоуплотняющихся манжет. Внутри цилиндровой втулки перемещается поршень самоуплотняющегося типа. Он состоит из уплотнительной манжеты и металлического сердечника, имеющего центральный бурт и расположенные по обе стороны бурта на цилиндрических выступах сердечника кольцевые канавки. Манжета имеет опорную часть, привулканизированную к бурту и участкам цилиндрических выступов, включающим канавки, и уплотнительную часть, привулканизированную к концевым участкам цилиндрических выступов и примыкающую к опорной части. Опорная и уплотнительная части манжеты выполнены из резины разной твердости, причем опорная часть манжеты выполнена из резины большей твердости, чем уплотнительная часть. Поршень напрессовывается на конический хвостовик поршневого штока, закрепляется гайкой и контргайкой. Поршневой шток уплотняется комплектом уплотнений штока, которое состоит из стального корпуса, в который неподвижно установлена монолитная втулка – манжета, упирающаяся одной стороной в конический участок корпуса и поджимается с другой стороны фланцем с двумя шпильками. Втулка – манжета представляет собой резино-металлическую деталь, в которой на общем стальном сердечнике объединены манжета, смазочная камера и опорная втулка. Манжета изготовляется из маслотеплостойкой резины, сердечник из углеродистой стали. Для увеличения сцепления резины с металлом на внутренней цилиндрической поверхности сердечника выполнена винтовая нарезка. В задней части сердечника предусмотрен бурт с наружной резьбой, используемый для наворачивания съемника. Торцовая часть манжеты, герметизирующая зазор по штоку и корпусу, имеет снаружи сферическую поверхность, переходящую в коническую, а внутри – сферическую поверхность, выполненную с натягом в 2.5 мм относительно штока. Остальная часть манжеты имеет форму цилиндра, причем относительно штока она расположена с зазором около 0.3 – 0.8 мм на сторону. Наименьший диаметр внутреннего бурта сердечника на 3 мм больше диаметра штока. Для предотвращения подсоса воздуха из атмосферы в гидроцилиндр во время хода всасывания при задней стороне втулки-манжеты предусмотрена самоуплотняющаяся резиновая губа, а на наружной поверхности сердечника в канавке установлено самоуплотняющееся кольцо круглого сечения. Рассматриваемая конструкция уплотнения относится к числу регулируемых. Губа манжеты подтягивается при перемещении детали вдоль оси, что необходимо, поскольку появление утечки перекачиваемой жидкости при износе манжеты и штока приводит к резкому сокращения срока службы узла. Недостаток данной конструкции – требуется специальное приспособление для извлечения манжеты. Для увеличения долговечности уплотнения штока осуществляется смазка и охлаждение штоков. Циркуляция масла обеспечивается насосом Г11 – 22 с приводом от трансмиссионного вала бурового насоса. Герметизация соединения гидравлической коробки с корпусом осуществляется самоуплотняющейся манжетой и резиновым кольцом. Поршневой шток завинчивается резьбовым концом и контрится гайкой. На штоке ползуна установлен резиновый отражатель, защищающий механическую часть насоса от попадания глинистого раствора. На корпусе насоса установлен корпус предохранительного клапана с уплотнительным кольцом круглого сечения. Внутри корпуса предохранительного клапана установлены мембрана, уплотненная резиновым кольцом и зажатая винтом через кольцо и крышку, уплотненную кольцом. Материал мембраны – латунь ГОСТ 931 – 88, толщиной 0.6 мм. При помощи сальниковой трубы корпус предохранительного клапана соединен с приемной коробкой. Уплотнительные кольца, затянутые гайкой, уплотняют отвод корпуса. При превышении рабочего давления более указанного на кольце мембрана срезается, и жидкость через отверстия в крышке устремляется по трубе в приемную коробку. Сальниковая труба имеет кожух для обогрева трубы в зимнее время. Обогрев может производиться горячим воздухом или паром, который подводится через приваренные к кожуху штуцера. Пневмокомпенсатор расположенный на выходе из насоса предназначен для уменьшения колебания давления, вызываемого неравномерностью подачи перекачиваемой жидкости. Пневмокомпенсатор состоит из корпуса пневмокомпенсатора в который установлена резиновая диафрагма с завулканизированным металлическим сердечником и закрепленным на нем стабилизатором. Стабилизатор крепится к диафрагме через пружинную шайбу болтом. В верхней части диафрагма зажимается крышкой и тем самым герметизируется внутренняя ее полость, которая заполняется предварительно сжатым или нейтральным газом до давления, определяемого по рабочему давлению жидкости в нагнетательной линии по графику, крышка крепится к корпусу при помощи шпилек. На крышке располагается переходник с манометром и вентиль, которые крепятся к крышке через фланцы и уплотняются медной прокладкой, затянутой болтами через фланцы. Между фланцем и крышкой выдерживать зазор 3 мм, который позволяет производить установку вентиля и манометра. Вентиль закрыт защитным колпаком. Заполнение пневмокомпенсатора газом производится через вентиль, установленный на крышке. Манометр, установленный на крышке, предназначен для проверки величины начального давления газа в пневмокомпенсаторе, должен иметь предел измерения не ниже 40 МПа. Между корпусом пневмокомпенсатора и тройником установлены уплотнительные резиновые кольца. Сменное седло является опорой для сердечника диафрагмы в момент остановки насоса. Стабилизатор предназначен для центрирования центра диафрагмы в момент опускания ее на седло при остановке насоса. Приводная часть насоса состоит из узлов коренного, трансмиссионного валов и шатунного механизма, установленных в литой чугунной станине. Для удобства установки эксцентрикового и трансмиссионного валов станина имеет разъем по валам и закрывается крышкой. Герметичность соединения станины с крышкой обеспечивается за счет установленного резинового жгута в специальной канавке по месту разъема. В нижней части станины имеется масляная ванна для смазки зубчатого зацепления и подшипников шатунов. Коренной вал представляет сварно-литую конструкцию, состоящую из двух эксцентриков, на которые напрессован зубчатый венец, и вала. Вал установлен на четырех конических роликоподшипниках ГПЗ № 7352, помещенных в стаканах. Регулировка подшипников производится при помощи прокладок. Смазка к ним подается через пружинные тавотницы. Эксцентрики коренного вала смещены относительно друг друга на угол 90 и имеют эксцентриситет в 200 мм. На эти эксцентрики посажены по два конических роликоподшипника № 10079/710. Этот эксцентриситет и обеспечивает ход поршня в 400 мм. Подшипники эксцентриков смазываются тем же маслом, что и зубчатое зацепление – путем окунания в масляной ванне. Коренной вал приводится во вращение при помощи косозубой шестерни с модулем 12, выполненной за одно целое с трансмиссионным валом. Трансмиссионный вал установлен на двухрядных сферических роликовых подшипниках № 3636, помещенных в стакан. Конструкция трансмиссионного вала позволяет монтировать насос с правым и левым расположением привода. Уплотнение крышки стакана подшипников производится при помощи резинового кольца. На валу при выходе его из крышек устанавливаются севанитовые уплотнения и подшипник плавающего типа, имеющий зазор для теплового расширения. Консистентная смазка подается в подшипники через пружинные тавотницы. Шатунный механизм состоит из шатунов, крейцкопфов в сборе и надставок штока. Шатуны установлены большими головками на эксцентриках коренного вала. Каждый из них соединен пальцем с крейцкопфом с помощью подшипника скольжения (бронзовой втулки). Смазка бронзовой втулки производится маслом через отверстие в малой головке шатуна, причем, к этим отверстиям масло подводится из масляной надкрейцкопфной камеры станины через отверстия в верхней полке станины и в корпусе крейцкопфа. Крейцкопф изготавливается из стали 35Л. Сменной деталью крейцкопфа является накладка крейцкопфа, изготовленная из чугуна. Поверхности направляющих крейцкопфов смазываются автоматически самотеком масла из надкрейцкопфной камеры, куда оно подается путем разбрызгивания от зубчатой пары. Смазка для надставки штока подводится по пазу в верхней направляющей крейцкопфа тоже самотеком. Для того чтобы оградить крейцкопфную камеру от внесения в неё раствора надставкой штока, в вертикальной стенке станины сделано специальное уплотнительное устройство, которое по мере необходимости позволяет поджимать уплотнение или заменять его. В случае появления течи манжеты, расположенные в корпусе сальника, поджимаются фланцем. Поджимать надо осторожно до устранения течи, так как чрезмерная затяжка быстро выводит манжеты из строя, подтяжку производить при остановленном насосе. Осмотр зубчатого зацепления и заливка масла в ванну производится через специальный люк. Масляные пары, образующиеся в ванне во время работы насоса, выходят в атмосферу через вентиляционный колпак. В масляной ванне задней стороны станины установлен маслоуказатель для контроля уровня масла. Снизу в боковой стенке станины для слива масла имеется резьбовое отверстие диаметром три дюйма. Для подогрева масла в зимнее время в ванну станины насоса может быть вмонтирован подогреватель. Подогреватель поставляется по требованию заказчика. Станина насоса крепится к раме восемью болтами. Для удобства транспортировки рама насоса выполнена в виде салазок. В целях устранения утечек масла и предохранения камеры крейцкопфа от загрязнения боковые люки перекрываются съемными крышками. Размер файла: 3,4 Мбайт Фаил:

Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Нефтяная промышленность / Курсовая работа-трехпоршневой насос одностороннего действия мощностью 600 кВт

Вход в аккаунт: