Страницу Назад

Поискать другие аналоги этой работы

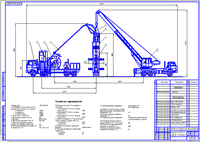

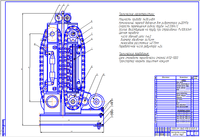

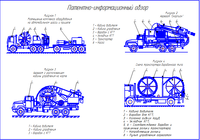

1618 Колтюбинговая установка-Курсовая работаID: 165897Дата закачки: 26 Апреля 2016 Продавец: https://vk.com/aleksey.nakonechnyy27 (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Работа Курсовая Форматы файлов: AutoCAD (DWG/DXF), КОМПАС, Microsoft Word Сдано в учебном заведении: ИНиГ Описание: . Устройство агрегатов для работы с колонной гибких труб 2.1. Основные типы компоновок агрегатов: К настоящему времени сформировалось несколько определенных и отли-чающихся друг от друга направлений в проектировании и изготовлении комплексов оборудования для работы с использованием колонны гибких труб. Операции с применением КГТ: а) транспортные операции по доставке оборудования на место проведения работ; б) спуск и подъем колонны гибких труб; в) подготовка технологической жидкости, применяемой при ремонте сква-жины, – доставка жидкости, ее подогрев и т.д.; г) собственно подземный ремонт – промывка пробок, сбивка клапана и т.д. К этой же группе операций относится и закачка жидкости в скважину; д) операции по восстановлению свойств технологической жидкости, испо-льзованной в процессе подземного ремонта, – дегазация, очистка и подогрев. При определенной организации работ эта группа операций может не выпол-няться. Все элементы, входящие в комплекс рассматриваемого обо¬рудования, выполняются мобильными. Отличаются они лишь количеством единиц, вхо-дящих в комплекс, типами транспортных средств, используемых для их пе-ремещения, и компоновками основных узлов на последних. Столь присталь-ное внимание к средствам транспортирования обусловлено тем, что именно они в значительной степени определяют общую компоновку машин и их ос-новные показатели. Рассмотрим наиболее характерные и достаточно хорошо отработанные в настоящее время конструктивные решения. Комплекс оборудования, размещенный на двух специализированных транспортных средствах и более Рис.3. Размещение комплекса оборудования на автомобильном шасси и прицепе: 1 – кабина водителя; 2 – барабан с колонной гибких труб; 3 – укладчик КГТ; 4 – кабина оператора; 5 – рама агрегата; 6 – направляющая дуга; 7 – транспортер; 8 – механизм установки транспортера в рабочее положе-ние; 9 – насос для нагнетания технологической жидкости Агрегаты, смонтированные на серийных автомобильных и тракторных шасси Использование оригинальных либо изготавливаемых малыми сериями шасси приводит к существенному удорожанию агрегата и оправдано лишь в тех случаях, когда стандартное серийное шасси не обеспечивает заданных требований по грузоподъемности или габаритам. В то же время применение серийных образцов, хотя и приводит к удешевлению транспортной базы в 5 – 7 раз по сравнению с оригинальными конструкциями, создает ряд трудно-стей при проектировании агрегата. В первую очередь к ним относится обес-печение необходимых транспортных габаритов установки и распределения нагрузки на колеса. Кроме того, приходится планировать мощности, потре-бляемые отдельными узлами, и режимы их работы в соответствии с мо-щностью, которую можно отбирать от ходового двигателя. Как правило, для описываемых агрегатов используют автомобильные шасси "KamA3" и "УралАЗ", обладающие грузоподъемностью не менее 12 т и имеющие достаточно длинную раму. Достаточно широко для монтажа не-фтепромыслового оборудования применяются автошасси "КрАЗ". Однако к их отдельным недостаткам в настоящее время прибавилась и сложность пос-тавки машин и запасных частей к ним, поскольку завод-изготовитель нахо-дится в ближнем зарубежье. Наиболее характерными конструкциями с использованием различных ре-шений являются следующие агрегаты: КПРС, изготавливаемый заводом "Ру-дгормаш" (рис. 4), и "Скор¬пион", выпускаемый заводом "Брянский Арсенал" (рис. 5). Агрегат КПРС имеет традиционную компоновку. Кабина оператора рас-положена за кабиной водителя, барабан с колонной гибких труб – в средней части шасси, а в кормовой его части – транспортер и устройство для монта-жа-демон¬та¬жа. В этой конструкции манипулятор для проведения монтажных работ выполнен в виде рычажного механизма, несущего транспортер. Кабина управления агрегатом жестко закреплена на раме шасси. Ниже нее располагаются коробка отбора мощности от ходового двигателя и гидроп-ривод. В рабочем положении агрегата на скважине рессоры задней тележки ав-тошасси разгружаются посредством двух гидравлических домкратов. Компоновка агрегата "Скорпион" отличается от традиционной. В этой конструкции ось барабана для колонны гибких труб расположена вдоль оси автомобильного шасси, кабина оператора в транспортном положении раз-мещена за кабиной водителя, но в рабочем положении она поворачивается на кронштейне относительно вертикальной оси. При этом справа от опера-тора находится устье скважины, а перед лобовым стеклом кабины – барабан с колонной гибких труб. Для монтажа транспортера на устье скважины ис-пользуют мачту, в верхней части которой расположена направляющая для гибкой трубы. Транспортер с герметизатором устья в транспортном поло-жении располагается на мачте. В кормовой части агрегата имеется емкость для хранения технологической жидкости с теплообменником для пода¬чи пара, а вдоль левого борта (по хо-ду автомобиля) размещены два винтовых насоса для нагнетания жидкости. Два последних узла позволяют говорить о данном агрегате как о комплексе, обеспечивающем не только перемещение колонны гибких труб, но и закачи-вание технологической жидкости. В обоих рассмотренных агрегатах ходовой двигатель используют в качес-тве приводного при работе на скважине. Рис. 5. Агрегат "Скорпион" в транспортном положении: 1 – герметизатор устья; 2 – транспортер; 3 – монтажное устройство; 4 – барабан; 5 – укладчик КГТ; 6 – направляющая дуга; 7 – колонна гибких труб; 8 – кабина оператора в транспортном положении; 9 – автомобиль-ное шасси; 10 – раздаточный редуктор насосов гидропривода; 11 – вин-товые насосы для подачи технологической жидкости; 12 – рама агрегата. Агрегаты, смонтированные на прицепах (полуприцепах) Монтаж оборудования агрегата на прицепе (типа трейлера) позволяет зна-чительно сократить долю стоимости транспортной базы в общем балансе стоимости агрегата, значительно упростить компоновку последнего, обеспе-чить реализацию необходимых параметров при меньших весовых и габарит-ных ограничениях. Такие фирмы, как "Dowell" (рис. 6.), "Newsco Well Service Ltd.", применяют подобные решения. В этом случае привод агрегата осу-ществляют от палубного двигателя. Рис. 6. Компоновка агрегата на полуприцепе в рабочем положении на скважине: 1 – автомобиль-буксировщик; 2 – кабина оператора; 3 – барабан с КГТ; 4 – укладчик КГТ; 5 – колонна гибких труб; 6 – направляющая ду-га; 7 – транспортер; 8 – герметизатор устья; 9 – превентор; 10 – опора транспортера; 11 – оборудование устья скважины; 12 – устье скважины; 13 – насосная установка; 14 – рама агрегата 2.2. Узлы, обеспечивающие транспортирование колонны гибких труб Одним из наиболее ответственных узлов агрегата является транспортер. Он должен обеспечивать перемещение колонны гибких труб в заданном диапазоне без проскальзывания рабочих элементов и повреждений наруж-ной поверхности трубы и ее геометрии. Необходимо, чтобы транспортер при перемещении КГТ и вверх, и вниз работал одинаково надежно. К настоящему времени сложились два направления в конструировании транспортеров – с одной и двумя тяговыми цепями, снабженными плашками, взаимодействующими с колонной гибких труб. Плашки прижимаются к гиб-кой трубе с помощью гидравлических цилиндров. Принципиальная схема транспортера с двумя цепями приведена на рис.7, а. На корпусе 1 слева и справа от гибкой трубы 3 расположены две двухряд-ные цепи 5, состоящие из пластин 14 и втулок 13. Звенья цепей соединены пальцами 15 и снабжены плашками 16. Плашки расположены между звенья-ми цепей (рис.7, б). Каждая плашка установлена на двух пальцах, которые друг с другом соединены "в замок", в результате чего их тыльные поверхно-сти 18 образуют непрерывную плоскость. Каждая плашка выполнена с во-зможностью небольшого (порядка 3 – 5) углового перемещения относи-тельно одного из пальцев (верхнего) цепи. Это позволяет плашкам прово-дить самоустановку рабочей поверхности 17 относительно гибкой трубы. Рис. 7. Принципиальная схе¬ма транспортера с двумя цепями (а) и попере-чное сечение его узла плашек (б): a, b, c, f – точки подвода жидкости от вторичных регуляторов к цилинд-рам прижима Тыльные поверхности плашек взаимодействуют с роликами 12, которые не более чем по три штуки закреплены в каретках 11. Последние прижимаются к цепи посредством гидравлических цилиндров 10. Жидкость в полости пос-ледних поступает от регуляторов давления 6, к которым попарно при-соединены цилиндры, находящиеся слева и справа от гибкой трубы. К регу-ляторам давления рабочая жидкость гидропривода поступает от насосной станции 7. Для обеспечения постоянного соотношения усилий прижима пла-шек диаметры d1 – d4 гидроцилиндров 10 могут быть различными. Цепи с плашками перекинуты через звездочки ведущие 2, 4 и направляю-щие 8, 9. Для обеспечения синхронности перемещения цепей валы ведущих звездочек кинематически связаны синхронизирующими шестернями (на схеме не показаны). Каждая верхняя звездочка через редуктор соединена с гидравлическим мотором (на схеме не показаны), приводящим ее в действие. Питание гидромоторов осуществляется от насосной станции агрегата подзе-много ремонта, в состав которого входит описываемое устройство. Констру-кция осей, на которых установлены нижние звездочки 8 и 9, предусматривает возможность их вертикального перемещения и с помощью натяжных гидро-цилиндров (на схеме не показаны). Характерные размеры каретки, плашки и цепи следующие: расстояния между осями роликов на каретке и между осями роликов соседних кареток равно шагу цепи, а длина рабочей поверхности плашки меньше или равна шагу цепи. Работа транспортера для перемещения колонны гибких непрерывных труб агрегата подземного ремонта скважин происходит следующим образом. При движении трубы 3 гидроцилиндры 10 прижимают каретки 11 с роли-ками 12 к тыльной поверхности 18 плашек 16, а они, в свою очередь, рабо-чей поверхностью 17 соприкасаются с поверхностью гибкой трубы 3. Кру-тящий момент от гидромоторов передается редукторами к ведущим звездоч-кам 2 и 4, которые обеспечивают перемещение цепей 5 и соединенных с ними плашек в нужном направлении. При движении плашек 16 ролики 12 катятся по их тыльной поверхности 18. Геометрические соотношения размеров плашек и кареток обеспечивают гарантированное приложение нагрузки, создаваемой гидроцилиндром, к ка-кой-либо плашке в любом ее положении. Заданный размер рабочей части плашки исключает деформирование поверхности трубы в периоды вхожде-ния в контакт с плашкой и выхода из него. При наличии каких-либо дефектов гибкой трубы (напри¬мер, местное смя-тие, вспучивание, нарушение правильной гео¬метрии) отклоняется от своего нормального положения и плашка, контактирующая с поверхностью трубы в этой зоне. Необходимый закон изменения тягового усилия по длине контакта плашек с трубой устанавливается регуляторами дав¬ления 6 и изменениями диамет-ров цилиндров 10. Принципиальная схема транспортера с одной цепью приведена на рис. 8. В данном случае перемещение трубы осу¬ществляется посредством одной це-пи, несущей на себе шарнирно соединенные плашки (по существу исполь-зуются две параллельно установленные однорядные цепи, между которыми располагаются плашки). Устройство состоит из корпуса, в верхней части ко-торого размещен вал ведущей звездочки, а в нижней – ведомой. Вращение ведущего вала обеспечивается с помощью цепного редуктора, приводимого в действие от гидромотора. Как и в ранее рассмотренной схеме, в конструк-ции нижнего вала предусмотрена возможность перемещения его в вертика-льном направлении, что позволяет регулировать натяжение цепи. Гидравли-ческие цилиндры находятся на внешней стороне корпуса. Плашки, захватывающие трубу (рис. 9), выполнены таким образом, что ось пальцев цепей пересекается с осью гибкой трубы и перпендикулярна ей. Это обеспечивает передачу на цепи только вертикально направленных сил без эксцентриситета относительно оси каждой из них. В результате цепь пе-редает только растягивающую нагрузку, изгибающие моменты в любых пло-скостях отсутствуют. Внутри корпуса каждой плашки расположены два ша-рнирно закрепленных захвата, в средней части они снабжены сменными плашками, взаимодействующими с трубой, а на конце, противоположном шарниру, имеют ролики. Именно они взаимодействуют с пр謬жимным уст-ройством в той зоне, где должен быть обеспечен контакт плашек и трубы. На рис. 9 плашки, находящиеся в верхних положениях в зоне звездочек, пока-заны раскрытыми. При подходе к рабочему участку плашки закрываются и плот¬но охватывают гибкую трубу. Комментарии: Колонна гибких труб или ее часть, не находящаяся в скважине, располага-ется на барабане, конструкция которого имеет вид цилиндрической бочки, как правило, подкрепленной изнутри ребрами и снабженной по бокам ребо-рдами или радиально расположенными стержнями. Если используют пос-ледние, то между ними чаще всего натягивают металлическую сетку, исклю-чающую попадание между витками посторонних предметов. Барабан враща-ется на валу, установленном на подшипниках качения. Для фиксации "мерт-вого" конца гибкой трубы, намотанной на барабан, его бочка имеет зажимы. Диаметр последней в зависимости от диаметра гибкой трубы изменяется от 1,6 до 2 м, а ширина составляет в среднем 1,8 – 2,5 м. "Мертвый" конец гиб-кой трубы соединяется через задвижку, а в ряде случаев и через обратный клапан с каналом, просверленным в валу барабана. У выхода из отверстия на торце вала размещают вертлюг, обеспечивающий подачу технологиче-ской жидкости от насосов в полость вала и далее в колонну гибких труб. Необходимость установки задвижки обусловлена требованиями безопас-ности – в случае потери герметичности вертлюга или трубопроводов мани-фольда она обеспечивает герметичность внутренней полости колонны гибких труб, находящихся в скважине, и исключает неконтролируемое истечение жидкости в окружающее пространство. Наиболее предпочтительной является конструкция узла с задвижкой, а не с обратным клапаном, поскольку с ее помощью при возникновении аварийной ситуации можно оперативно управ-лять процессом и уменьшать гидравлические потери при течении технологи-ческой жидкости. Узел крепления "мертвого" конца трубы, соединительные элементы и за-движку располагают во внутренней полости боч¬ки барабана. В некоторых конструкциях там же размещают и привод барабана – гидромотор и редук-тор. Конструкция барабана, которую в том или ином виде при¬меняют для большинства агрегатов, приведена на рис. 10. В комплект барабана для гибкой трубы входит и ее укладчик – устройство для обеспечения ровной укладки витков трубы при ее разматывании и на-матывании (рис. 11.) В настоящее время общепринято монтировать уклад-чик в виде двухзаходного винта, перемещающего каретку по направляющим. Через нее пропускается гибкая труба, наматываемая на барабан. Винт при-водится в действие от вала барабана посредством цепной передачи. Ролики каретки, направляющие гибкую трубу, соединяются гибким тросом со счет-чиком, регистрирующим глубину ее спуска. Специалисты некоторых фирм считают необходимым дублирование счетчиков, устанавливая один непо-средственно на каретке, а второй – в кабине оператора. Рис. 10. Конструкция барабана для хранения колонны гибких труб: 1 – траверса; 2 – катушка для намотки КГТ; 3 – механизм укладчика; 4 – подвижная каретка укладчика; 5 – стопор катушки; 6 – рама; 7 – фикса-тор; 8 – привод катушки; 9 – трансмиссия; 10 – крышка опоры подшип-ника; 11 – привод механизма укладчика Узел, в который входит барабан, может быть неподвижно закреплен на раме агрегата или иметь вертикальную ось, позволяющую ему поворачи-ваться с небольшими отклонениями (15 – 20), что приводит к снижению на-грузки на элементы агрегата при разматывании или наматывании витков трубы, находящихся на краях барабана. Однако в этом случае усложняются конструкции и рамы, и узла барабана. Для обеспечения смазки поверхности трубы, направляемой в скважину, и защиты ее от коррозии после извлечения на поверхность проводят орошение (смачивание) трубы, намотанной на барабан. Для этого вдоль нижней части барабана устанавливают распылители, а под ним самим – сборник. Рис. 11. Укладчик гибкой трубы:1 – реборда; 2 – траверса; 3 – бочка ба-рабана; 4 – рама Жидкость, приготовленную на углеводородной основе, на поверхность трубы подает насос при вращении барабана, ее излишки стекают с витков, намотанных на последний, в сборник и опять поступают на прием насоса. Известны конструкции, где для упрощения процесса смачивания поверх-ности труб барабан располагают в карте¬ре, размер которого подбирают та-ким образом, чтобы витки трубы, лежащие на барабане, были погружены в смазыва¬ющую жидкость. В нижней части картера имеется дренажный трубо-провод, служащий для слива скапливающейся там воды. 2.4. Система управления агрегатом К системе управления агрегатом относятся кабина оператора, пульты управления основным и вспомогательным оборудованием. Учитывая сложные климатические условия, в которых происходит эксплу-атация агрегатов, а также особенности организации выполнения работ (ис-пользование вахтового метода), к кабине оператора предъявляют достаточно высокие тре¬бования: а) удобство рабочего места оператора; б) комфортные условия труда с точки зрения обогрева (ох¬лବж¬дения); в) хороший обзор рабочей зоны; г) удобный пульт управления. Удовлетворение указанных требований должно сочетаться с обеспечением допустимых габаритов агрегата и ограничений нагрузки на колеса транспо-ртной базы. Поэтому при конструировании кабин управления следует учитывать их размещение в транспортном и рабочем положениях. В боль-шинстве зарубежных агрегатов кабина оператора, находящаяся за кабиной водителя транспортного средства, снабжена гидроприводом, обеспечиваю-щим ее вертикальное перемещение в пределах 1 – 1,5 м. Известны техниче-ские решения, в которых перевод кабины в рабочее положение осуществляе-тся путем ее поворота. И в том, и в дру¬гом случаях появляется более удоб-ный обзор барабана с наматываемой на него гибкой трубой, укладчика трубы и устьевого оборудования, прежде всего транспортера. На пульте управления агрегата располагают весь комплекс контрольно-измерительных приборов и органов управления. К первым относятся при-боры, контролирующие режимы работ при¬водного двигателя и всех систем гидропривода, длину трубы, спущенной в скважину, и давление технологи-ческой жидкости, а ко вторым – органы управления транспортером, уплот-нителем, барабаном, укладчиком трубы и приводным двигателем. В зависимости от конструктивных особенностей агрегата применяют гид-равлические или электрогидравлические системы управления. 3.ОСНОВНЫЕ УЗЛЫ АГРЕГАТОВ, ИХ РАСЧЕТ И КОНСТРУИРОВА-НИЕ Размер файла: 4,3 Мбайт Фаил:

Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Нефтяная промышленность / Колтюбинговая установка-Курсовая работа

Вход в аккаунт: