Страницу Назад

Поискать другие аналоги этой работы

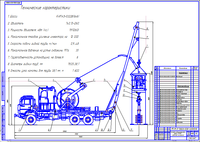

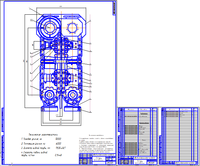

1510 Чертежи-Графическая часть-Дипломная работа-Основное оборудование колтюбинговой установки, Колтюбинговая установка серии МК10Т, Колтюбинговая установка серии МК10Т рабочее положение, Агрегат для подготовки и закачки технологической жидкости фирмы "Dreco"ID: 166628Дата закачки: 07 Мая 2016 Продавец: https://vk.com/aleksey.nakonechnyy27 (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Чертежи Форматы файлов: AutoCAD (DWG/DXF), КОМПАС Сдано в учебном заведении: ИНиГ Описание: В своем дипломном проекте я решил рассмотреть довольно популярную на сегодняшний день в России колтюбинговую установку – МК10Т (рис. 16), производства СЗАО «Фидмаш» (Республика Беларусь) [10]. По данным на 2009 год, продукция Минского завода занимает 70% рынка агрегатов для работы с гибкими трубами в России, а установка МК10Т, является самой массовой и наиболее хорошо зарекомендовавшей себя на на наших нефтегазовых промыслах. Установка МК10Т может работать с трубой диаметром 38,1 мм и длиной до 1600. Кроме того, установка, смонтированная на полноприводном шасси КАMАЗ-53228(6x6), обладает большей проходимостью.1999 год, когда ЗАО «Фидмаш» (в составе российско-белорусской группы предприятий ФИД – Белорусского фонда развития и поддержки изобретательства и рационализации) создало опытный образец мобильной колтюбинговой установки, признанной лучшей в конкурсе РАО «Газпром», можно считать стартом технологии на российском экономическом пространстве. Сейчас в России в технологиях колтюбинга используются гибкие трубы всех четырех мировых производителей: американских фирм Tenaris Coiled Tubes (Presicion Tube Technology), Quality Tubing и Global Tubing, а также российского ОАО «Уралтрубмаш» [13]. Продукция каждого производителя находит своего покупателя, однако трубы различаются между собой техническими характеристиками, прочностью и качеством. Зарубежные компании выпускают длинномерные трубы нескольких категорий прочности, со значениями модулей упругости σт= 48,3 ÷ 74,5 Н/мм2, σв= 55,2 ÷ 79,3 Н/мм². Они производятся из углеродистой стали А606 (тип 4) и А607 по стандартам ASTM. Российские трубы серийно выпускаются размерами Ø38,1 мм и Ø33,5 мм (материалы: сталь S420MC, сталь А606 тип 4), а под заказ – и других типоразмеров. Трубы до Ø50,8 мм используют при капитальном ремонте скважин (в том числе при гидроразрыве пластов), трубы Ø60,3 мм и более – при бурении. Для глубоких скважин применяют также трубы с переменной толщиной стенки. Трубы поставляются намотанными на стандартные катушки с ребордой Ø2840-4570 мм, сердечником Ø1830-3300 мм, осевой длиной 1520-2100 мм. В зависимости от диаметра трубы на катушке может быть намотано от 2-5 тыс. м (большие диаметры) до 20 тыс. м (для Ø19,1 мм). Применение труб больших диаметров ограничено транспортными габаритами и массой бунта труб, поэтому для колтюбингового бурения в континентальной России пока используются трубы не более Ø66,7 мм. Отрабатываются технологии укрупнения бунта труб непосредственно на скважине путем сварки поперечных стыков. Однако получить равнопрочное с телом трубы сварное соединение сложно». К материалу длинномерных труб в бунтах (ДТБ) предъявляются достаточно высокие эксплуатационные требования, так как в процессе работы необходимо обеспечить максимальное количество спуско-подъемных операций. Трубы при этом подвергаются растяжению под собственным весом и знакопеременному изгибу, нагружаются внутренним давлением, испытывают воздействие агрессивных сред. Кроме того, налицо тенденция к увеличению глубины скважин, что требует еще более высоких эксплуатационных свойств труб. Срок службы ДТБ зависит от их качества и от соблюдения условий эксплуатации. В частности, механические повреждения способствуют образованию трещин и последующему разрушению ДТБ. Нарушение технологии сварки при стыковке концов труб приводит к их быстрому разрушению по месту сварки. Уменьшение радиуса направляющей дуги может в 3-5 раз уменьшить срок службы ДТБ. Отсутствие необходимого контрольно-диагностического оборудования на колтюбинговой установке может привести не только к преждевременному износу трубы, но и к ее обрыву». Сейчас средняя наработка ДТБ «Уралтрубмаша» составляет около 80 спуско-подъемных операций – качество труб повысилось благодаря применению сталей импортного производства и модернизации оборудования. Комментарии: Одним из наиболее ответственных узлов агрегата является транспортер. Он должен обеспечивать перемещение колонны гибких труб в заданном диапазоне без проскальзывания рабочих элементов и повреждений наружной поверхности трубы и ее геометрии. Необходимо, чтобы транспортер при перемещении КГТ и вверх, и вниз работал одинаково надежно [9]. К настоящему времени сложились два направления в конструировании транспортеров – с одной и двумя тяговыми цепями, снабженными плашками, взаимодействующими с колонной гибких труб. Плашки прижимаются к гибкой трубе с помощью гидравлических цилиндров. Кроме того, из патентной и технической литературы известны и другие конструкции транспортеров, однако они, по нашему мнению, представляют интерес только как образцы развития технической мысли конструкторов. На корпусе 1 слева и справа от гибкой трубы 3 расположены две двухрядные цепи 5, состоящие из пластин 14 и втулок 13. Звенья цепей соединены пальцами 15 и снабжены плашками 16. Плашки расположены между звеньями цепей (рис. 8, б). Каждая плашка установлена на двух пальцах, которые друг с другом соединены "в замок", в результате чего их тыльные поверхности 18 образуют непрерывную плоскость. Каждая плашка выполнена с возможностью небольшого (порядка 3 – 5) углового перемещения относительно одного из пальцев (верхнего) цепи. Это позволяет плашкам проводить самоустановку рабочей поверхности 17 относительно гибкой трубы. Тыльные поверхности плашек взаимодействуют с роликами 12, которые не более чем по три штуки закреплены в каретках 11. Последние прижимаются к цепи посредством гидравлических цилиндров 10. Жидкость в полости последних поступает от регуляторов давления 6, к которым попарно при¬соединены цилиндры, находящиеся слева и справа от гибкой трубы. К регуляторам давления рабочая жидкость гидропривода поступает от насосной станции 7. Для обеспечения постоянного соотношения усилий прижима плашек диаметры d1 – d4 гидроцилиндров 10 могут быть различными. Цепи с плашками перекинуты через звездочки ведущие 2, 4 и направляющие 8, 9. Для обеспечения синхронности перемещения цепей валы ведущих звездочек кинематически связаны синхронизирующими шестернями (на схеме не показаны). Каждая верхняя звездочка через редуктор соединена с гидравлическим мотором (на схеме не показаны), приводящим ее в действие. Питание гидромоторов осуществляется от насосной станции агрегата подземного ремонта, в состав которого входит описываемое устройство. Конструкция осей, на которых установлены нижние звездочки 8 и 9, предусматривает возможность их вертикального перемещения и с помощью натяжных гидроцилиндров (на схеме не показаны). Характерные размеры каретки, плашки и цепи следующие: расстояния между осями роликов на каретке и между осями роликов соседних кареток равно шагу цепи, а длина рабочей поверхности плашки меньше или равна шагу цепи. Работа транспортера для перемещения колонны гибких непрерывных труб агрегата подземного ремонта скважин происходит следующим образом. При движении трубы 3 гидроцилиндры 10 прижимают каретки 11 с роликами 12 к тыльной поверхности 18 плашек 16, а они, в свою очередь, рабочей поверхностью 17 соприкасаются с поверхностью гибкой трубы 3. Крутящий момент от гидромоторов передается редукторами к ведущим звездочкам 2 и 4, которые обеспечивают перемещение цепей 5 и соединенных с ними плашек в нужном направлении. При движении плашек 16 ролики 12 катятся по их тыльной поверхности 18. Геометрические соотношения размеров плашек и кареток обеспечивают гарантированное приложение нагрузки, создаваемой гидроцилиндром, к какой-либо плашке в любом ее положении. Заданный размер рабочей части плашки исключает деформирование поверхности трубы в периоды вхождения в контакт с плашкой и выхода из него. При наличии каких-либо дефектов гибкой трубы (напри¬мер, местное смятие, вспучивание, нарушение правильной гео¬метрии) отклоняется от своего нормального положения и плашка, контактирующая с поверхностью трубы в этой зоне. Необходимый закон изменения тягового усилия по длине контакта плашек с трубой устанавливается регуляторами дав¬ления 6 и изменениями диаметров цилиндров 10. Принципиальная схема транспортера с одной цепью приведена на рисунке 9. В данном случае перемещение трубы осу¬ществляется посредством одной цепи, несущей на себе шарнирно соединенные плашки (по существу используются две параллельно установленные однорядные цепи, между которыми располагаются плашки). Устройство состоит из корпуса, в верхней части которого размещен вал ведущей звездочки, а в нижней – ведомой. Вращение ведущего вала обеспечивается с помощью цепного редуктора, приводимого в действие от гидромотора. Как и в ранее рассмотренной схеме, в конструкции нижнего вала предусмотрена возможность перемещения его в вертикальном направлении, что позволяет регулировать натяжение цепи. Гидравлические цилиндры находятся на внешней стороне корпуса. Плашки, захватывающие трубу (рис. 10), выполнены таким образом, что ось пальцев цепей пересекается с осью гибкой трубы и перпендикулярна ей. Это обеспечивает передачу на цепи только вертикально направленных сил без эксцентриситета относительно оси каждой из них. В результате цепь передает только растягивающую нагрузку, изгибающие моменты в любых плоскостях отсутствуют. Внутри корпуса каждой плашки расположены два шарнирно закрепленных захвата, в средней части они снабжены сменными плашками, взаимодействующими с трубой, а на конце, противоположном шарниру, имеют ролики. Именно они взаимодействуют с пр謬жимным устройством в той зоне, где должен быть обеспечен контакт плашек и трубы. На рисунке 10 плашки, находящиеся в верхних положениях в зоне звездочек, показаны раскрытыми. При подходе к рабочему участку плашки закрываются и плот¬но охватывают гибкую трубу.Помимо описанных целесообразно рассмотреть и ряд иных конструкций транспортеров. Не все конструкции были реализованы в металле, однако они представляют интерес с точки зрения диапазона возможных технических решений. Схема простейшей конструкции транспортера с двумя цепями и механическим регулированием режима работы показана на рисунке 11. Каждый из рядов цепей расположен на звездочках, установленных на двух отдельных рамах. Натяжение цепей создается вертикально установленными в нижней части рам винтами. Прижатие плашек к поверхности гибкой трубы обеспечивается винтовыми стяжками. Таким образом, вся металлоконструкция транспортера участвует в передаче усилий, прижимающих плашки к трубе. К интересным конструкциям транспортера следует отнести механическую систему обеспечения прижима плашек к трубе (рис. 12). Она также состоит из двух цепей. Чтобы обеспечить прижим плашек к поверхности трубы на рабочем участке, их выполняют подпружиненными и снабжают тол¬кателями. На тыльной части каждого толкателя установлен ролик. На рабочем участке плашек внутри корпуса транспортера расположены две направляющие, при взаимодействии с которыми ролики толкателей перемещаются по направлению к поверхности трубы и прижимаются к ней с усилием, определяемым в соответствии с настройкой пружин, расположенных в толкателях. Такая конструкция позволяет осуществлять плавный подвод и отвод плашек от поверхности трубы. Общим недостатком последних двух конструкций является отсутствие оперативного регулирования усилий прижима пла¬шек к трубе. Это требование, как показывает практика, может быть выполнено только при использовании объемного гидропривода. Вариант с использованием гидропривода в механизме при¬жатия плашек и натяжения цепей показан на рисунке 13. Для создания усилия применяют два эластичных рукава, в которые под давлением подают рабочий агент. Усилие передается роликами, установленными на шарнирно закрепленных каретках, смонтированных, в свою очередь, на поверхности рукавов. Для натяжения цепей используют две пары роликов, расположенных на коленчатых рычагах и прижимаемых к цепям посредством гидроцилиндров. В рассмотренной конструкции ведущими являются нижние звездочки. Как показывает опыт эксплуатации, применение их в качестве ведущих представляет собой не самое лучшее решение, поскольку в этом случае внешняя часть цепей передает усилие при подъеме колонны гибких труб и регулирование натяжения цепей становится затруднительным. Данный вариант используется при механическом приводе цепей. К интересным конструкциям транспортеров следует отнести и группу устройств, в которых ведущее звено, передающее усилие к трубе, имеет криволинейную поверхность, а сама труба на этом участке соответственно изогнута. Предлагались конструкции устройств, в которых труба наматывалась непосредственно на барабан, либо дополнительный барабан служил тяговым органом (рис. 14). Размер файла: 1,7 Мбайт Фаил:

Скачано: 3 Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Нефтяная промышленность / Чертежи-Графическая часть-Дипломная работа-Основное оборудование колтюбинговой установки, Колтюбинговая установка серии МК10Т, Колтюбинговая установка серии МК10Т рабочее положение, Агрегат для подготовки и закачки технологической жидкости фирмы "Dreco"

Вход в аккаунт: