Страницу Назад

Поискать другие аналоги этой работы

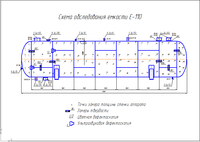

1235 ОЦЕНКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ОСНОВНОГО ОБОРУДОВАНИЯ БЛОКА УСТАНОВКИ Г-43-107/М1-Курсовая работа-Машины и аппараты нефтехимических производствID: 171824Дата закачки: 22 Июля 2016 Продавец: leha.nakonechnyy.2016@mail.ru (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Работа Курсовая Форматы файлов: AutoCAD (DWG/DXF), КОМПАС, Microsoft Word Сдано в учебном заведении: ИНиГ Описание: ОЦЕНКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ОСНОВНОГО ОБОРУДОВАНИЯ БЛОКА УСТАНОВКИ Г-43-107/М1-Курсовая работа-Машины и аппараты нефтехимических производств Дипломный проект содержит с. машинописного текста, таблиц, иллюстраций, источников. ОБОРУДОВАНИЕ, ДЕФЕКТ, ТЕХНИЧЕСКОЕ СОСТОЯНИЕ, ПРЕ-ДЕЛЬНОЕ СОСТОЯНИЕ, ФАКТИЧЕСКАЯ НАГРУЖЕННОСТЬ, ОСТА-ТОЧНЫЙ РЕСУРС. Целью работы является определение фактической нагруженности эле-ментов оборудования блока гидроочистки установки каталитического кре-кинга и определение остаточного ресурса. Объектом исследования является основное оборудование блока гидро-очистки установки каталитического крекинга Г-43. В литературном обзоре данной работы рассмотрены критерии пре-дельных состояний, концепции и принципы оценки остаточного ресурса, представления о порядке проведения работ по оценке ресурса безопасной эксплуатации аппаратов и сосудов, методики определения остаточного ре-сурса оборудования. В технологическом разделе рассмотрены технологическая схема блока гидроочистки установки каталитического крекинга. По результатам обследования технического состояния произведен рас-чет фактической нагруженности элементов оборудования, расчет остаточно-го ресурса данного оборудования. В заключении пояснительной записки к дипломному проекту сделаны выводы о проделанной работе. Введение В настоящее время на нефтеперерабатывающих и нефтехимических предприятиях большое количество технологического оборудования прора-ботало длительный период времени в условиях высоких рабочих температур и давлений, а также под воздействием коррозионных сред. В связи с этим необходимо проводить оценку технического состояния оборудования с це-лью определения его остаточного ресурса. После проведения комплекса работ по технической диагностике нераз-рушающими и разрушающими методами длительно проработавших аппара-тов важным моментом является прогнозирование его технического состоя-ния, то есть определение технического состояния объекта обследования с за-данной вероятностью на предстоящий интервал времени. Целью прогнози-рования технического состояния является определение с заданной вероятно-стью интервала времени (ресурса), в течение которого сохранится работо-способное состояние аппарата или вероятность сохранения работоспособно-го состояния объекта на заданный интервал времени. Методы прогнозирования ресурса отдельных элементов рассматрива-ются как проверочные и служат основанием для принятия технических ме-роприятий по обслуживанию и ремонту оборудования. Интенсивные иссле-дования, проводимые в области надежности нефтеперерабатывающего и нефтехимического оборудования, привели к разработке большого числа ме-тодов оценки остаточного ресурса таких объектов /1/. Объем работ по техническому диагностированию сосуда определяется по каждому конкретному объекту с учетом особенностей конструкции, сро-ков и условий эксплуатации. На основании результатов технического диагностирования специали-зированная организация выдает Заключение о возможности и условиях дальнейшей безопасной эксплуатации сосуда. Комментарии: Большая часть оборудования нефтеперерабатывающих заводов выра-ботало свой ресурс. Определение остаточного ресурса оборудования, выра-ботавшего свой проектный срок, является одним из мероприятии по повы-шению уровня промышленной безопасности действующих установок /11/. Данная методика базируется на развитии расчётно-экспериментальных методов с учётом достижений механики разрушения, физики металлов, ме-талловедения, новых методов и средств неразрушающего контроля за состо-янием оборудования, уточнённых запасов прочности. Методика основана на индивидуальной диагностики обследуемого оборудования. Оценка ресурса оборудования включает в себя: - изучение технической документации и условий эксплуатации обору-дования; - обследование технического состояния оборудования, с использовани-ем неразрушающих методов дефектоскопии и толщинометрии; - исследование физико-механических свойств металла и его металло-графических структур; - оценку физической нагруженности основных несущих элементов обо-рудования; - испытание оборудования на прочность и герметичность. Настоящая методика распространяется на основное технологическое оборудование с давлением 10 МПа, если это оборудование: - выработало установленный автором проекта или предприятием-изготовителем ресурс эксплуатации; - не имеет установленного ресурса и находится в эксплуатации 20 лет и более; - не имеет установленного ресурса и за время работы накопило 1000 и более циклов нагружения; - временно находилось под воздействием параметров, превышающих расчётные (например, при пожаре или аварии); - по мнению его владельца требует оценки остаточного ресурса. Ресурс остаточной работоспособности - продолжительность эксплуа-тации оборудования от данного момента времени до его прогнозируемого предельного состояния. Прогнозирование ресурса оборудования выполняет-ся в единицах времени (циклах нагружения) /11/. 1.7.2 Обследование технического состояния Обследование оборудования производится с целью оценки его техниче-ского состояния и включает в себя: - изучение технической документации оборудования, условии его экс-плуатации, информации о выполненных ремонтах и имевших место отказов, их причинах; - внешний и внутренний осмотр оборудования; - промеры, с целью выявления отклонения от геометрической формы (при необходимости); - толщинометрию; - замеры твёрдости металла; - дефектоскопию; - оценку металлографических структур неразрушающими методами; - испытание на прочность и герметичность. 1.7.3 Оценка работоспособности оборудования Оборудование считается работоспособным, если его основные элемен-ты имеют запас прочности не ниже, установленных нормативными докумен-тами: - для статических условии нагружения по ГОСТ 14249-89: а) пт=1,5 – запас по пределу текучести; б) по пределу прочности; в) пд.п=1,5 – запас по пределу длительной прочности; г) пп=1,0 – запас по пределу ползучести; - для малоцикловых условии нагружения по ГОСТ 25859-83 а) пN=10 – запас по числу циклов до разрушения; б) п=2 – запас по амплитудным напряжениям. 1.7.4 Оценка ресурса оборудования Прогнозирование ресурса оборудования основывается на результатах обследования его технического состояния, исследования физико-механических свойств его металла, оценки фактической нагруженности обо-рудования, результатов испытания на прочность и плотность /3/. Схема оценки ресурса определяется типом основного повреждающего фактора, действующего на оборудование в процессе эксплуатации. Прогнозирование ресурса производится только для оборудования, техническое состояние которого по результатам обследования оценивается как удовлетворительное /3/. 1.8 Общие положения проведения диагностирования и оценки остаточ-ного ресурса по РД 03-421-01 Техническое диагностирование сосудов и аппаратов в целях определе-ния возможности их дальнейшей эксплуатации и остаточного ресурса прово-дится в следующих случаях: - после аварий; - после ремонтно-восстановительных работ с применением сварки; - при выявлении случаев нарушения установленного регламента экс-плуатации (повышения рабочего давления, расширения диапазона рабочих температур, увеличения цикличности нагружения и др.); - по истечении установленного в паспорте сосуда срока эксплуатации (исчерпании установленного ресурса); - при отсутствии в паспорте сосуда расчетного срока службы после эксплуатации в течении 20 лет, если нет других решений о расчетном сроке службы, согласованных с Ростехнадзором России; - при отсутствии в паспорте сосуда, работающего при переменном ре-жиме нагружения, допускаемого числа циклов нагружения; - при утрате паспорта сосуда; - наступления сроков, установленных по результатам предыдущих тех-нических диагностирований. Работы по техническому диагностированию сосудов носят комплекс-ный характер и в общем случае включают: а) анализ технической документации; б) наружный и внутренний осмотр, визуально-измерительный кон-троль сосуда; в) контроль соответствия системы автоматизации требованиям Правил устройства и безопасной эксплуатации сосудов, работающих под давлением (ПБ 03-576-03); г) неразрушающий контроль качества сварных соединений, толщино-метрию; д) определение химического состава, металлографические исследова-ния, оценку механических свойств основного металла и сварных соединений; е) проведение коррозионных исследований; ж) анализ результатов технического диагностирования и проведение расчетов на прочность; з) анализ повреждений и параметров технического состояния сосуда и установление критериев предельного состояния; и) проведение уточненных расчетов на прочность; к) определение остаточного ресурса сосуда; л) гидравлические (пневматические) испытания. Работы по подпунктам "а", "б", "в", "г", "ж", "к", "л" носят обязатель-ный характер. Работы по подпунктам "д", "е", "з", "и" могут проводиться дополни-тельно к основным работам при технической необходимости. Объем работ по техническому диагностированию сосуда определяется по каждому конкретному объекту с учетом особенностей конструкции, сро-ков и условий эксплуатации. Работы по техническому диагностированию сосуда должны выпол-няться по программе, разрабатываемой в соответствии с требованиями настоящих Методических указаний. При оценке ресурса группы сосудов, однотипных по конструктивному и материальному исполнению и работающих в одинаковых условиях, произ-водится полный комплекс работ по настоящим Методическим указаниям для отдельных представителей группы сосудов и в зависимости от полученных результатов может быть снижен объем контрольных работ на других сосу-дах данной группы. Техническое диагностирование сосудов выполняется специализирован-ной организацией силами специалистов, аттестованных в установленном по-рядке. На основании результатов технического диагностирования специали-зированная организация выдает Заключение о возможности и условиях дальнейшей безопасной эксплуатации сосуда (далее - Заключение), оформ-ленное в установленном порядке /6/. В случае если в Заключении возможность дальнейшей эксплуатации со-суда допускается только при условии его ремонта, все ремонтные работы, включая разработку технологии ремонта, должны проводиться согласно требованиям Правил устройства и безопасной эксплуатации сосудов, рабо-тающих под давлением (ПБ 03-576-03), и Положения о порядке безопасного проведения ремонтных работ на химических, нефтехимических и нефтепере-рабатывающих опасных производственных объектах (РД 09-250-98). 1.9 Обследование технического состояния колонны 1.9.1 Общие требования Определение технического состояния колонны включает в себя следу-ющие работы: - изучение технической документации, фактических условий эксплуата-ции, данных ремонтной документации, выявление причин неисправностей и отказов; - визуальный внешний и внутренний контроль аппарата; - промеры с целью выявления степени деформаций элементов колонны (при необходимости); - замеры твердости металла на участках, вызывающих сомнение в каче-стве металла или сварного шва; - дефектоскопию; - металлографический анализ; - испытания на прочность и герметичность. Внешним осмотром выявляются видимые поверхностные дефекты (трещины, нарушения плакирующего слоя, изоляции, коррозионные язвы и того подобного). При внутреннем осмотре тщательному осмотру подлежит внутренняя поверхность корпуса, в особенности те места, которые обычно подвергаются наибольшему износу - зоны штуцеров; места изменений направлений потоков; зоны сварных швов, места приварки опорных уголков тарелок, ребер жесткости; застойные зоны. Оценка деформаций производит-ся мерительным инструментом путем измерения прогиба деформированного участка /13/. Замер толщины стенки выполняется для всех основных элементов ко-лонны (корпуса, днища, штуцеров и так далее) по квадратной сетке. Допус-кается при отсутствии видимых следов коррозии осуществлять выборочный контроль толщины стенки штуцеров и люков-лазов. Целью замеров твердости металла является косвенный контроль проч-ностных характеристик, которые в процессе эксплуатации колонны могут значительно изменяться под воздействием процессов старения. Замер твер-дости осуществляют на отдельных участках, подверженных наибольшему влиянию негативных факторов. Особое внимание следует уделить сварным соединениям. В этих случаях рекомендуется выполнять замеры твердости наплавленного металла, зоны термического влияния и основного металла. Для биметаллических корпусов замеры необходимо выполнять как для ос-новного, так и для плакирующего слоя. В силу того, что одним из наиболее опасных и распространенных видов дефектов сосудов давления являются трещины различной природы, очень важная роль принадлежит дефектоско-пическому контролю. Дефектоскопии подвергаются локально деформиро-ванные участки (вмятины, выпучины и того подобного), а также зоны свар-ных соединений. При этом контролю подлежит не только сам деформиро-ванный участок, но и прилегающая к нему зона недеформированного метал-ла /13/. Объем контрольных операций определяется специалистами, выполня-ющими обследование колонны. Ими же принимается решение о проведении дополнительных исследований, если результаты основных контрольных операций не позволяют однозначно сделать вывод о возможности дальней-шей эксплуатации аппарата. Дополнительные исследования предполагают применение методов раз-рушающего контроля. К последним, относят металлографические исследова-ния и исследования физико-механических свойств металла. Для этого произ-водят контрольные вырезки металла элементов колонны. Место контрольной вырезки должно отвечать следующим требованиям: -вырезку необходимо осуществлять из наиболее нагруженного участка; -вырезка должна иметь продольный сварной шов; -место вырезки должно обеспечивать возможность вварки латки. В зависимости от объема проводимых исследований рекомендуется де-лать вырезки следующих размеров: - квадрат 600x600 мм с продольным сварным швом для проведения полного комплекса исследований металла и сварного шва; - круг диаметром 250 мм для проведения металлографических иссле-дований и исследований механических свойств металла; - круг диаметром от 30 до 50 мм для проведения металлографических исследований. Контрольные вырезки 600x600 мм и диаметром 250 мм допускается вырезать газовой, плазменной, воздушно-дуговой резкой и другими спосо-бами Термические способы недопустимы при вырезке круга диаметром от 30 до 50 мм из-за возможного влияния тепла на физико-механические свойства металла. Обычно контрольную вырезку в этом случае получают рассверлов-кой /13/. На полученной вырезке необходимо обозначить внутреннюю и внеш-нюю поверхности, а также направление оси аппарата. Допускается использовать в качестве контрольной вырезки металл, вы-резанный из аппарата при проведении ремонта. Также допускается выполнять оценку физико-механических свойств ме-талла колонны методами неразрушающего контроля, если для этого имеется соответствующее техническое обеспечение. 1.9.2 Исследование физико-механических свойств металла Приведенные выше размеры контрольных вырезок определяются объ-емами проводимых исследований, а, следовательно, числом и типами образ-цов для исследований /2/. Например, контрольная вырезка размером 600x600 мм предназначена для изготовления различных типов образцов. К ним относятся: - стружка для определения химического состава металла; - шлифы для проведения металлографических исследований и замеров твердости металла; - шлифы для проведения металлографических исследований и замеров твердости сварного соединения; - образцы для испытания металла на растяжение при 20 0С; - образцы для испытания металла на растяжение при повышенных тем-пературах (при необходимости); - образцы для испытания сварного соединения на растяжение при 20 0С; - образцы для испытания сварного соединения на растяжение при по-вышенных температурах (при необходимости); - образцы для испытания металла на ударный изгиб при 20 0С; - образцы для испытания металла на ударный изгиб при пониженных и повышенных (при необходимости) температурах; - образцы для испытания сварного соединения на ударный изгиб при повышенных (при необходимости) и пониженных температурах; - образцы для испытания сварного соединения на ударный изгиб при 20 0С; -образцы для испытания металла на механическое старение по ударной вязкости; - образцы для испытания металла на изгиб при 20 °С; - образцы для испытания сварного соединения на изгиб при 20 °С; - образцы для испытания на межкристаллитную коррозию; - образцы для испытания металла на малоцикловую усталость; - образцы для других специальных испытаний. Количество образцов для большинства видов испытаний стандартизо-ваны. Испытания и обработка результатов выполняются в соответствии с требованиями следующих стандартов: - на растяжение - по ГОСТ 1497-84, ГОСТ 9651-84; - на изгиб при 20 0С - по ГОСТ 14019-80; - на ударный изгиб - по ГОСТ 9454-78; - на механическое старение по ударной вязкости - по ГОСТ 7268-67; - отбор проб для определения химического состава - по ГОСТ 7122-81; - испытания сварных образцов - по ГОСТ 6996-66. В данной выпускной работе проведено исследование по определению фактической нагруженности элементов оборудования блока гидроочистки установки каталитического крекинга и определен остаточный ресурс. В литературном обзоре данной работы рассмотрены критерии пре-дельных состояний, концепции и принципы оценки остаточного ресурса, представления о порядке проведения работ по оценке ресурса безопасной эксплуатации аппаратов и сосудов, методики определения остаточного ре-сурса оборудования. В технологическом разделе рассмотрена принципиальная технологиче-ская схема блока гидроочистки установки каталитического крекинга Г-43-107/М и приведен гидравлический расчет абсорбционной колонны К-105. По результатам обследования технического состояния произведен рас-чет фактической нагруженности элементов оборудования, расчет остаточно-го ресурса данного оборудования. Результаты расчета отображены на пла-кате. Также представлены рекомендации по ремонту колонного, теплооб-менного и емкостного оборудования. В разделе безопасность и экологичность рассмотрены правила по без-опасной эксплуатации оборудования блока, меры по предупреждению ава-рийных ситуаций, защиты рабочего персонала и окружающей среды. Также дана характеристика сырья и продуктов блока с точки зрения негативного воздействия их на организм человека. По полученным результатам можно сказать, что оборудование блока гидроочистки удовлетворяет требованиям по безопасной эксплуатации и экологичности и в ближайшее время не требует замены и капитального ре-монта. Размер файла: 802,4 Кбайт Фаил:

Скачано: 1 Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Нефтяная промышленность / ОЦЕНКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ОСНОВНОГО ОБОРУДОВАНИЯ БЛОКА УСТАНОВКИ Г-43-107/М1-Курсовая работа-Машины и аппараты нефтехимических производств

Вход в аккаунт: