Страницу Назад

Поискать другие аналоги этой работы

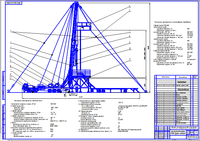

1999 Модернизация оборудования для бурения скважин предельного малого диаметра. Агрегат ремонтно буровой АРБ-100. Снаряд со съемным керноприемником-Курсовая работа-Оборудование для капитального ремонта, обработки пласта, бурения и цементирования нефтяных и газID: 172096Дата закачки: 29 Июля 2016 Продавец: leha.se92@mail.ru (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Работа Курсовая Форматы файлов: AutoCAD (DWG/DXF), КОМПАС, Microsoft Word Сдано в учебном заведении: ИНиГ Описание: В дипломном проекте проанализированы достоинства и недостатки скважин предельно малого диаметра. Подобрана новая буровая установка для бурения скважин предельно малого диаметра. Целью данного дипломного проекта является модернизация технических средств для бурения скважин предельно малого диаметра. В данном случае это повышение эксплуатационной стойкости, эффективности работы алмазной коронки и механической скорости бурения. Проведены необходимые расчеты на прочность бурильных труб и гидродинамика движения промывочной жидкости. Разработаны и рассчитаны безопасность и экологичность проекта. Выявлена экономическая эффективность бурения скважин предельно малого диаметра. Настоящий дипломный проект содержит___листов графической части, ____листов пояснительной записки. При работе над проектом использована информация____литературных источников. Модернизируемая алмазная коронка имеет ряд существенных недостатков: малая механическая скорость бурения, обусловленная с использованием в качестве подрезных элементов твердосплавных стержней большого диаметра; значительный исход дорогостоящей матрицы; быстрая «потеря» диаметра из-за значительных нагрузок, действующих на опережающие подрезные алмазы в каждом секторе что объясняется нерациональной схемой размещения подрезных алмазов как по наружному, так и по внутреннему диаметру. Отсюда следует, что требуемый технический результат заключается в обеспечении алмазной коронки более высоких потребительских свойств, а именно повышение эксплуатационной стойкости коронки и механическую скорость бурения ею за счет более рационального размещения в рабочем секторе коронки алмазов по их размерам и прочности и связанного с этим повышения эффективности разрушения породы и выноса разрушенной породы (шлама) с забоя, повышение эффективности работы коронки путем сохранения заданного скважины в течении всего времени работы коронки. За основу модернизации взяты полезные модели, авторские свидетельства № RU 2269638 C2 и № RU 2287658 C1, где указаны решения поставленных задач. Решение поставленной задачи о повышении потребительских свойств обеспечивается тем, что в алмазной буровой коронке, включающей корпус и алмазосодержащую матрицу, разделенную промывочными каналами на рабочие сектора с набегающей и сбегающей частями, рабочий сектор по ходу вращения делится на набегающую и сбегающие части в пропорции (1,4-1,6):(0,6-0,4), которые армированы алмазами различного размера, причем набегающая часть сектора армирована алмазами меньшего размера, а сбегающая часть армирована алмазами большего размера. При этом прочности на сжатие алмазов набегающей и сбегающей частей сектора связаны соотношением: P1=K-P1 где Р1 - прочность на сжатие алмазов набегающей части сектора коронки; Р2 - прочность на сжатие алмазов сбегающей части сектора коронки; К - коэффициент, зависящий от физико-механических свойств буримых горных пород (К= 1,1-1,6). Благодаря тому, что рабочий сектор по ходу вращения делится на набегающую и сбегающие части в пропорции (1,4-1,6):(0,6-0,4), которые армированы алмазами различного размера, причем набегающая часть сектора армирована алмазами меньшего размера, а сбегающая часть армирована алмазами большего размера, при бурении зернами меньшего размера обеспечивается образование зоны предразрушения в горной породе и улучшаются условия работы алмазных зерен большего размера, вследствие чего они проникают в породу на заданную глубину и регулируют глубину резания алмазами меньшего размера. Это способствует повышению эффективности разрушения горной породы и увеличению механической скорости бурения коронкой. Поставленная техническая задача о повышение эффективности работы коронки решается тем, что в алмазной буровой коронке, включающей корпус и алмазосодержащую матрицу, разделенную промывочными пазами на секторы, армированные наружными и внутренними подрезными и объемными алмазами, согласно изобретению в вертикальной плоскости подрезные алмазы в каждом 25 секторе установлены по наклонной линии, причем начало линии, находящееся в передней части сектора смещен по высоте относительно другого конца линии в сторону присоединительной резьбы. Решению поставленной технической задачи способствует также и то, что подрезные алмазы каждого сектора имеют разную износостойкость, увеличивающуюся от передней части сектора к задней. Благодаря такому выполнению алмазной буровой коронки осевые и окружные усилия, передаваемые на нее, обеспечивают эффективное разрушение горной породы и ее удаление с забоя при минимальном износе рабочей части коронки и предложенная схема установки подрезных алмазов позволяет увеличить проходку на коронку без «потери» диаметра скважины, что имеет особое значение при бурении глубоких скважин. Технико-экономическая эффективность предлагаемого технического решении заключается в повышенной эксплуатационной стойкости коронки и механической скорости бурении ею горных пород. Экономический эффект на одну коронку составляет 1500 руб. По нашему мнению, целесообразно поменять буровую установку БУ 2500/160 ДГУ, предложенную в проекте Асанской параметрической скважины, на агрегат ремонтно-буровой АРБ-100 при строительстве скважины. Агрегат состоит из следующих основных блоков: подъемный блок основан на полноприводном шасси высокой проходимости БАЗ-69096 или КЗКТ-8014; блок бурового основания и приемных мостков на трехосном прицепе ОЗТП-84703В. Агрегат ремонтно-буровой АРБ-100 имеет ряд преимуществ по сравнению с буровой установкой БУ 2500/160 ДГУ: - мобильный, основан на базе полноприводного шасси высокой проходимости, что является немаловажным фактором, если участок бурения находится в отдаленных и болотистых местностях; - размер буровой площадки меньше, т.е. для установки комплекса требуется меньшая площадь под вырубку леса, что с экологической точки зрения является большим плюсом; - уровень шума при работе агрегата ниже чем, при бурении установкой БУ 2500/160 ДГУ, т.е. он несет меньшую шумовую нагрузку на организм работающего персонала. Это объясняется меньшей мощности АРБ-100; Тогда, буровой комплекс для бурения скважины малого диаметра должен включать в себя следующие компоненты: агрегат ремонтно-буровой АРБ100; циркуляционная система закрытого типа; два буровых насоса; противовыбросовое оборудование с пультом управления; цементировочный агрегат; электростанции (основная и аварийная); датчики технологических параметров. 6.3.1 Агрегат ремонтно-буровой АРБ-100 Агрегат АРБ-10 - предназначен для бурения ротором и забойными двигателями, освоения, ремонта и восстановления нефтяных и газовых скважин. Условная глубина скважин при ремонте и освоении - 5000 метров (НКТ 14 кг/м). Условная глубина бурения скважин - 2500 метров (при бурении колонной 28 кг/м). Емкости выполнены на раме-салазках с узлами захвата для транспортирования агрегата трактором через трос «волоком», а также погрузки на автомобильный полуприцеп. Монтаж на полуприцепе осуществляется в кратчайшие сроки при помощи крепежных элементов - струбцин. Внутри ёмкости установлены перетоки для регулирования тока жидкости. На боковых стенках имеются быстросъемные люки очистки, квадратной формы с поворотным механизмом запирания, через которые производится очистка емкости и, при необходимости, может быть слит промывочный раствор. Очистка бурового раствора проводится в четыре ступени, что сокращает объем отходов бурения, расход барита и химреагентов и позволяет получить шлам пониженной влажности, пригодный для перевозки в контейнерах или на бортовых транспортных средствах. На первой стадии очистки установлены два вибросита СВ1ЛМ-02, выполненного на уровне лучших зарубежных образцов фирм «SWACO», «DERRICK» и имеет линейную траекторию движения виброрамы, что увеличивает объем и степень очистки бурового раствора. Для дегазации раствора установлен дегазатор бурового раствора «Каскад-40М», обеспечивающий максимальное удаление газов из раствора, что улучшает работу буровых насосов. Третьей стадией очистки является сито-гидроциклонный сепаратор, состоящий из вибросита СВ1 ЛМ-02, пескоотделителя ИПС и илоотделителя ИИС, аналог фирмы «SWACO», питающих насосов 6Ш8-2. Для облегчения демонтажа и монтажа насосов ЦС оснащена талевой системой. Применение в составе СГС вибросита позволяет достигнуть минимальных потерь жидкости из очищаемого раствора. Сито-гидроциклонный сепаратор в сравнении с аналогичными установками, обладает лучшими характеристиками по производительности, величине удаляемых частиц и габаритно-массовым характеристикам. Детали гидроциклонов изготовлены из износостойкого полиуретана в виде отдельных быстрозаменимых частей, а толщина стенок конусов илоотделителя в наиболее изнашиваемой части увеличена, что значительно продлевает срок службы установки. На четвертой стадии очистки установлена двухскоростная центрифуга ОГС-352К, аналог «Alfa Laval», обладающая большей производительностью и степенью очистки раствора. При использовании центрифуги в несколько раз возрастает межремонтный период насосного оборудования, увеличивается стойкость долот, облегчается управление свойствами бурового раствора. К преимуществам использования блока приготовления относится: сокращение времени приготовления растворов, возможность одновременного смешивания и диспергирования компонентов раствора за один цикл циркуляции жидкости, исключение потерь материалов, экологичность процесса приготовления химреагентов, буровых растворов и спецжидкостей, механизация и безопасность работ, простота обслуживания и эксплуатации. На блоке приготовления и хранения установлены волновые необслуживаемые механические перемешиватели для лучшего перемешивания частиц твердой фазы с водой, разрушения гелеобразной структуры раствора в емкости после длительного перерыва, взмучивания твердого осадка перед чисткой емкости. Для удобства сборки и эксплуатации, манифольд высокого давления от буровых насосов до буровой установки, проходит по емкости блока приготовления и далее вдоль емкости блока очистки. Все соединения трубопровода с нагнетательными шлангами выполнены в виде быстро-разьемных соединений, аналогичных разъемам буровой установки. Также на линии нагнетания установлено дроссельно-запорное устройство с дистанционным пневмоуправлением, облегчающее запуск буровых насосов в условиях отсутствия рабочей нагрузки на их двигатели, и для плавного восстановления циркуляции жидкости в скважине. Ёмкости оснащены паровыми регистрами для обогрева приготовляемого раствора в холодное время и паровыми калориферами с взрывозащищенными вентиляторами для обогрева помещений с оборудованием. Монтаж электрооборудования выполнен с учетом правил безопасности в нефтяной и газовой промышленности, во взрывозащищенном исполнении. Для удобства монтажа электропроводки на каждой емкости установлены шкафы управления с взрывозащищенной оболочкой и общепромышленной пусковой аппаратурой внутри. На освещение используются люминесцентные лампы. Комплекс мероприятий по защите поверхностей циркуляционной системы позволяет эксплуатировать её в различных климатических условиях. В состав циркуляционной системы входит технологическая емкость, позволяющая при необходимости оперативно, на месте эксплуатации, исключать ее из технологической схемы, с уменьшением общего объем раствора с 110 до 70 м , без потери производительности системы.     Комментарии: В настоящее время характерно значительное сокращение объемов финансирования буровых работ, и поэтому уровень развития технико-технологических разработок в области строительства разведочных скважин продолжает оставаться сравнительно невысоким, а стоимость строительства скважин возрастает, в частности в результате применения необоснованных вариантов «тяжелых» конструкций Наибольшие возможности в этом направлении следует связывать в первую очередь с упрощением («облегчением») конструкций разведочных скважин. Технология строительства ПМД влечет за собой сокращения: •габаритов и веса буровой установки; •размера буровой площадки; •размера обсадных труб; •объема бурового раствора; •объема цементного раствора; •расходов на транспорт. Это обеспечивает значительную экономию средств по сравнению с традиционным бурением Однако экономия может достигаться лишь в случае проектного планирования таких работ и проработки всех возможных проблем, появление которых возможно при строительстве скважины ПМД. К числу серьёзных технологических проблем следует отнести ограниченность технической оснащенности буровых предприятий России, а также изменение гидродинамических условий бурения, связанных с сужением живого сечения кольцевого и трубного пространств при промывке скважины и цементировании обсадных колонн Лист 1. ГТН Асанской скважины. Дипломный проект привязан к Асанской параметрической скважине №262, который находится в Дзержинском районе Красноярского края. Лист 2. АРБ-100 (буровое исполнение) По нашему мнению, целесообразно поменять буровую установку БУ 2500/160 ДГУ, предложенную в проекте Асанской параметрической скважины, на агрегат ремонтно-буровой АРБ-100 при строительстве скважины. Агрегат состоит из следующих основных блоков: подъемный блок основан на полноприводном шасси высокой проходимости БАЗ-69096 или КЗКТ-8014; блок бурового основания и приемных мостков на трехосном прицепе ОЗТП-84703В. Агрегат ремонтно-буровой АРБ-100 имеет ряд преимуществ по сравнению с буровой установкой БУ 2500/160 ДГУ: - мобильный, основан на базе полноприводного шасси высокой проходимости, что является немаловажным фактором, если участок бурения находится в отдаленных и болотистых местностях; - размер буровой площадки меньше, т.е. для установки комплекса требуется меньшая площадь под вырубку леса, что с экологической точки зрения является большим плюсом; - уровень шума при работе агрегата ниже чем, при бурении установкой БУ 2500/160 ДГУ, т.е. он несет меньшую шумовую нагрузку на организм работающего персонала. Это объясняется меньшей мощности АРБ-100; Лист 3. Блок очистки (мобильный) Циркуляционная система предназначена для очистки, дегазации, циркуляции, приготовления, химической обработки, поддержания свойств бурового раствора, хранения и транспортирования его от устья скважины до входа буровых насосов при бурении нефтяных и газовых скважин. Преимуществами данного блока очитски являются: высокая монтажеспособность и удобство конструкции, а именно каркаса с виниловым укрытием, лестниц и откидных площадок. Емкости выполнены на раме-салазках с узлами захвата для транспортирования агрегата трактором через трос «волоком», а также погрузки на автомобильный полуприцеп. Монтаж на полуприцепе осуществляется в кратчайшие сроки при помощи крепежных элементов - струбцин. Внутри ёмкости установлены перетоки для регулирования тока жидкости. На боковых стенках имеются быстросъемные люки очистки, квадратной формы с поворотным механизмом запирания, через которые производится очистка емкости и, при необходимости, может быть слит промывочный раствор. Очистка бурового раствора проводится в четыре ступени, что сокращает объем отходов бурения. На первой стадии очистки установлены два вибросита СВ1ЛМ-02, и имеет линейную траекторию движения виброрамы, что увеличивает объем и степень очистки бурового раствора. Для дегазации раствора установлен дегазатор бурового раствора «Каскад-40М», обеспечивающий максимальное удаление газов из раствора, что улучшает работу буровых насосов. Третьей стадией очистки является сито-гидроциклонный сепаратор, состоящий из вибросита СВ1 ЛМ-02, пескоотделителя ИПС и илоотделителя ИИС, питающих насосов 6Ш8-2. Применение в составе СГС вибросита позволяет достигнуть минимальных потерь жидкости из очищаемого раствора. Сито-гидроциклонный сепаратор в сравнении с аналогичными установками, обладает лучшими характеристиками по производительности, величине удаляемых частиц и габаритно-массовым характеристикам. Детали гидроциклонов изготовлены из износостойкого полиуретана в виде отдельных быстрозаменимых частей, а толщина стенок конусов илоотделителя в наиболее изнашиваемой части увеличена, что значительно продлевает срок службы установки. На четвертой стадии очистки установлена двухскоростная центрифуга ОГС-352К, обладающая большей производительностью и степенью очистки раствора. При использовании центрифуги в несколько раз возрастает межремонтный период насосного оборудования, увеличивается стойкость долот, облегчается управление свойствами бурового раствора. В состав циркуляционной системы входит технологическая емкость, позволяющая при необходимости оперативно, на месте эксплуатации, исключать ее из технологической схемы, с уменьшением общего объем раствора с 110 до 70 м , без потери производительности системы. Лист 4. Насосный агрегат Насосный агрегат, как и блок очистки, выполнен на раме-салазках. В агрегате насосном применен трехпоршневой насос высокого давления Н3П-25С (далее - НВД), который по своим характеристикам практически не уступает насосу НБТ - 600 но при этом весовые и габаритные показатели меньше более чем в два раза. Гидравлическая часть НВД состоит из трех раздельных взаимозаме-няемых гидрокоробок, нагнетательного и всасывающего коллекторов, что позволяет осуществлять монтаж и демонтаж в полевых условиях. В гидравлической части установлены модернизированные клапаны со специальной манжетой, конструкция которой позволяет значительно увеличить срок эксплуатации и стандартные поршни, что существенно повышает ремонтопригодность НВД. Силовой агрегат выполнен на базе надежного и экономичного дизельного двигателя ЯМЗ-8502 мощностью 537 кВт с гидротрансформаторами коробкой передач. Применение гидротрансформатора позволяет увеличить крутящий момент двигателя на 80%. Применение углового редуктора и поликлиновой ременной передачи позволило расположить НВД вдоль оси агрегата насосного, что в свою очередь повлекло за собой уменьшение габаритных размеров агрегата и дало возможность обслуживать насос во всех сторон. Внутри кунга установлен топливный бак объемом 600 литров, который позволяет обеспечить питание двигателя в течении рабочей смены. Плакат 5. Патентно-информационный обзор В процессе выполнения дипломного проекта был также выполнен патентно-информационный поиск по тематике: ”алмазная буровая коронка” для бурения комплексом КССК-95 со съемным керноприемником. Авторское свидетельство № 2298078 Изобретение относится к области породоразрушающего инструмента, а именно к буровым коронкам с алмазным вооружением для бурения скважин с отбором керна. Позволяет повысить механическую скорость бурения и более эффективно разрушать породу за счет демпфирования матрицы в осевом и радиальном направлениях. Коронка включает корпус с выступом и матрицу, разделенную промывочными пазами на отдельные секторы. Авторское свидетельство № 2269638. Изобретение относится к буровой технике и предназначено для использования в качестве алмазных коронок и долот, армированных синтетическими или природными алмазами, дл бурения скважин. Позволяет повысить эксплуатационную стойкость алмазной коронки и механическую скорость бурения . Коронка включает корпус и алмазосодержащую матрицу. Рабочий сектор коронки по ходу вращения делится на набегающую и сбегающие части в пропорции (1,4-1,6):(0,6-0,4), которые армированы алмазами различного размера. Набегающая часть сектора армирована алмазами меньшего размера, а сбегающая часть армирована алмазами большего размера. Авторское свидетельство № 2270320. Изобретение относится к буровой технике и предназначено для использования в качестве алмазного породоразрушающего инструмента -алмазных буровых коронок и долот для бурения скважин. Позволяет повысить эксплуатационную стойкость алмазных буровых коронок за счет уменьшения коэффициента отражения упругой волны на границе алмаз-матрица, снижения вибраций торца коронки и уменьшения пористости на контакте алмазных зерен с материалом матрицы. Авторское свидетельство ции № 2287658 от 28.07.2005. Изобретение относится к области породоразрушающего инструмента, а именно к буровым коронкам с алмазным вооружением для бурения скважин с отбором керна. Позволяет значительно увеличить эффективность работы коронки в целом. Коронка включает корпус и алмазосодержащую матрицу, разделенную промывочными пазами на секторы, армированные наружными и внутренними подрезными и объемными алмазами. Особенностью коронки является схема расположения подрезных алмазов, которые в вертикальной плоскости в каждом секторе установлены по наклонной линии, причем начало линии, находящееся в передней части сектора, смещено по высоте относительно другого конца линии в сторону присоединительной резьбы. Авторское свидетельство № 2298079. Изобретение относится к области породоразрушающего инструмента, а именно к буровым коронкам с алмазным вооружением для бурения скважин с отбором керна. Позволяет повысить механическую скорость бурения благодаря защите вставок от вертикальных нагрузок при спуске коронки и вырывов и сколов - в процессе бурения. Авторское свидетельство № 2287657 от 28.07.2005. Изобретение относится к породоразрушающим инструментам для бурения скважин с отбором керна, а именно к буровым коронкам с алмазным вооружением. Обеспечивает увеличение скорости бурения за счет повышения надежности крепления рабочих секторов, улучшения охлаждения режущих элементов и более высокой насыщенности рабочей части сектора режущими элементами. Коронка включает корпус и матрицу, разделенную промывочными пазами на армированные режущими элементами рабочие секторы с переменной длиной. Она снабжена размещенными в промывочных пазах пустотелыми вставками, открытыми со стороны забоя скважины и выполненными в поперечном сечении в форме кольцевых сегментов с переменной высотой по длине. Пустотелые вставки на участках, примыкающих к матрице, имеют выпуклую форму, конгруэнтную вогнутым граням рабочих секторов. Лист 6. Комплекс КССК-95 Лист 7. Ловитель съемного керноприемника Лист 8. Коронка и деталировка Модернизируемая алмазная коронка имеет ряд существенных недостатков: малая механическая скорость бурения, обусловленная с использованием в качестве подрезных элементов твердосплавных стержней большого диаметра; значительный исход дорогостоящей матрицы; быстрая «потеря» диаметра из-за значительных нагрузок, действующих на опережающие подрезные алмазы в каждом секторе что объясняется нерациональной схемой размещения подрезных алмазов как по наружному, так и по внутреннему диаметру. Отсюда следует, что требуемый технический результат заключается в обеспечении алмазной коронки более высоких потребительских свойств, а именно повышение эксплуатационной стойкости коронки и механическую скорость бурения ею за счет более рационального размещения в рабочем секторе коронки алмазов по их размерам и прочности и связанного с этим повышения эффективности разрушения породы и выноса разрушенной породы (шлама) с забоя, повышение эффективности работы коронки путем сохранения заданного скважины в течении всего времени работы коронки. За основу модернизации взяты полезные модели, авторские свидетельства № RU 2269638 C2 и № RU 2287658 C1, где указаны решения поставленных задач. Решение поставленной задачи о повышении потребительских свойств обеспечивается тем, что в алмазной буровой коронке, включающей корпус и алмазосодержащую матрицу, разделенную промывочными каналами на рабочие сектора с набегающей и сбегающей частями, рабочий сектор по ходу вращения делится на набегающую и сбегающие части в пропорции (1,4-1,6):(0,6-0,4), которые армированы алмазами различного размера, причем набегающая часть сектора армирована алмазами меньшего размера, а сбегающая часть армирована алмазами большего размера. При этом прочности на сжатие алмазов набегающей и сбегающей частей сектора связаны соотношением: P1=K-P1 где Р1 - прочность на сжатие алмазов набегающей части сектора коронки; Р2 - прочность на сжатие алмазов сбегающей части сектора коронки; К - коэффициент, зависящий от физико-механических свойств буримых горных пород (К= 1,1-1,6). Благодаря тому, что рабочий сектор по ходу вращения делится на набегающую и сбегающие части в пропорции (1,4-1,6):(0,6-0,4), которые армированы алмазами различного размера, причем набегающая часть сектора армирована алмазами меньшего размера, а сбегающая часть армирована алмазами большего размера, при бурении зернами меньшего размера обеспечивается образование зоны предразрушения в горной породе и улучшаются условия работы алмазных зерен большего размера, вследствие чего они проникают в породу на заданную глубину и регулируют глубину резания алмазами меньшего размера. Это способствует повышению эффективности разрушения горной породы и увеличению механической скорости бурения коронкой. Поставленная техническая задача о повышение эффективности работы коронки решается тем, что в алмазной буровой коронке, включающей корпус и алмазосодержащую матрицу, разделенную промывочными пазами на секторы, армированные наружными и внутренними подрезными и объемными алмазами, согласно изобретению в вертикальной плоскости подрезные алмазы в каждом 25 секторе установлены по наклонной линии, причем начало линии, находящееся в передней части сектора смещен по высоте относительно другого конца линии в сторону присоединительной резьбы. Решению поставленной технической задачи способствует также и то, что подрезные алмазы каждого сектора имеют разную износостойкость, увеличивающуюся от передней части сектора к задней. Благодаря такому выполнению алмазной буровой коронки осевые и окружные усилия, передаваемые на нее, обеспечивают эффективное разрушение горной породы и ее удаление с забоя при минимальном износе рабочей части коронки и предложенная схема установки подрезных алмазов позволяет увеличить проходку на коронку без «потери» диаметра скважины, что имеет особое значение при бурении глубоких скважин. Технико-экономическая эффективность предлагаемого технического решении заключается в повышенной эксплуатационной стойкости коронки и механической скорости бурении ею горных пород. Экономический эффект на одну коронку составляет 1500 руб. Лист 9. Экономический лист. Таким образом, общие расходы при бурении скважины предельно малым диаметром будут меньше расходов при бурении скважины обычной конструкции на 15795716,1 руб. (примерно на 20%), что показывает экономическую обоснованность бурения предельно малым диаметром. Заключение. Таким образом В результате анализа достижений научно-технического прогресса и практики бурения на нефть и газ и геологоразведочных скважин на твердые полезные ископаемые, а также зарубежного опыта, доказана актуальность и возможность использования существующей техники и технологии для бурения скважин параметрических, поисковых и другого назначения предельно малым диаметром (95 мм) на глубину 3000-5000 м. Доказаны технико- экономическая обоснованность бурения скважин ПМД с использованием гибкой безмуфтовой трубы. На основании проведенных расчетов сформулированы требования к техническим средствам, и, на основании эти требований, подобран комплект наземного оборудования и технических средств для бурения скважин ПМД. Для работы на скважинах малого диаметра планируются к использованию сдвоенные плашечные превенторы типа ППГ2-180х35 (с глухими и трубными плашками), а также универсальный вращающийся превентор ПВУ 180х35, схема обвязки стандартная- трехпревенторная, с двумя линиями манифольда и одной крестовиной (ГОСТ 13862-80). В результате анализа достижений научно-технического прогресса и практики бурения на нефть и газ и геологоразведочных скважин на твердые полезные ископаемые, а также зарубежного опыта, доказана актуальность и возможность использования существующей техники и технологии для бурения скважин параметрических, поисковых и другого назначения предельно малым диаметром (95 мм) на глубину 2500-5000 м. Выявлена экономическая эффективность бурения скважин предельно малого диаметра. Расходы сокращаются примерно на 20%. На основании проведенных расчетов сформулированы требования к техническим средствам, и, на основании эти требований, подобран комплект наземного оборудования и технических средств для бурения скважин ПМД. Размер файла: 180,1 Мбайт Фаил:

Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Нефтяная промышленность / Модернизация оборудования для бурения скважин предельного малого диаметра. Агрегат ремонтно буровой АРБ-100. Снаряд со съемным керноприемником-Курсовая работа-Оборудование для капитального ремонта, обработки пласта, бурения и цементирования нефтяных и газ

Вход в аккаунт: