Страницу Назад

Поискать другие аналоги этой работы

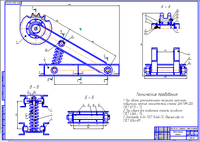

2000 Модернизация системы смазки и успокоителя цепной передачи бурового ротора Р-700. Курсовая работа.Оборудование для бурения нефтяных и газовых скважинID: 172148Дата закачки: 03 Августа 2016 Продавец: nakonechnyy_lelya@mail.ru (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Работа Курсовая Форматы файлов: AutoCAD (DWG/DXF), КОМПАС, Microsoft Word Сдано в учебном заведении: ИНиГ Описание: Модернизация системы смазки и успокоителя цепной передачи бурового ротора Р-700-Курсовая работа-Оборудование для бурения нефтяных и газовых скважин РОТОР БУРОВОЙ УСТАНОВКИ, СИСТЕМА СМАЗКИ ГЛАВНОЙ И ВСПОМОГАТЕЛЬНОЙ ОПОР СТОЛА РОТОРА, ЦЕПНАЯ ПЕРЕДАЧА ОТ ТРАНСМИССИОННОГО ВАЛА К ВЕДУЩЕМУ ВАЛУ РОТОРА, УСПОКОИТЕЛЬНЫЙ МЕХАНИЗМ, НАДЁЖНОСТЬ, ДОЛГОВЕЧНОСТЬ. Объектом исследования являются роторы буровых установок, в частности ротор Р700, который передаёт бурильной колонне вращательное движение, удерживает на весу бурильную и обсадную колонну, а также удерживает от вращения бурильную колонну, при использовании в процессе бурения каких-либо забойных двигателей. Цель работы: повышение надёжности ротора Р700. В процессе работы были проведены исследования конструкции объекта модернизации, а также условий его эксплуатации. В результате исследования была модернизирована система смазки опор стола ротора, был спроектирован и установлен успокоитель для цепной передачи, также был спроектирован и установлен защитный кожух для цепной передачи. Основные конструктивные и технико-эксплуатационные показатели: циркуляционная система смазки опор стола ротора, провисание и биение цепной передачи. Степень внедрения: реализация на исследуемой установке БУ 3Д – 76, на скважине «Берямбинская 1 БИС». Поскольку система смазки играет очень важную роль, особенно в роторах большого диаметра при высоких частотах вращения, рассмотрим пример неудачного (рис. 3 а) и удачного (рис. 3 б) конструктивных решений системы смазки [5]. На рис. (3 а) масло из картера А конической шестерней за¬брасывается в полость Б и смазывает коническое колесо. Отра¬ботанное масло, стекая с этого колеса, попадает в камеру В глав¬ной опоры. Излишек масла стекает по каналу а, расположен¬ному выше уровня центров шаров, в картер А, в результате чего в камере В могут скапливаться продукты износа и масло не мо¬жет свободно циркулировать. Нижняя опора отделена от кар¬тера А и смазывается универсальной среднеплавкой смазкой, малопригодной для высоких частот вращения при больших диа¬метрах подшипников. На рис. (3 б) показана более удачно решенная система смазки жидким маслом обеих опор стола ротора. Масло, нахо¬дящееся в картере А, захватывается конической шестерней и попадает на коническое колесо. Грязное масло, стекая с колеса, сразу не может попасть в главную опору, так как она закрыта высоким буртом d. Оно попадает в камеру Б, откуда по ка¬налу С расположенному немного выше дна камеры Б (чтобы препятствовать попаданию частиц грязи), поступает во внутрен¬нюю часть главной и вспомогательной опор. Затем при враще¬нии стола ротора оно выбрасывается центробежными силами через бурт d и канал b в картер А, создавая непрерывную цир¬куляцию. Наличие буртов в каждой камере позволяет поддер¬живать определенный уровень масла, достаточный для обеспечения смазки при запуске и небольших частотах вращения стола ротора. Ротор (рис. 2.1) состоит из следующих основных узлов и де¬талей. Станина 7 является основным элементом ротора. Она представляет собой стальную отливку, внутри которой смонти¬рованы почти все остальные узлы и детали, за исключением крышки 1 и цепного колеса 9. Внутренняя полая часть станины является также масляной ванной для конической пары и опор стола ротора [7]. Стол ротора 2 – это основная вращающаяся его часть, при¬водящая во вращение при помощи разъемных вкладышей 4 и зажимов 5 ведущую трубу и соединенную с ней спущенную в скважину бурильную колонну. Стол ротора монтируется на двух шаровых опорах – главной 3 и вспомогательной 8. Главная опора 3 воспринимает осевые статические нагрузки от веса колонны, спущенной в скважину, и действующие динамические нагрузки – радиальную от передаваемого крутящего момента и осевые от трения веду¬щей трубы о вкладыши при подаче колонны труб и от веса стола ротора. Вспомогательная опора 8 стола служит для воспри¬ятия радиальных нагрузок от зубчатой передачи и от осевых ударов при бурении или подъеме колонны. В верхней части стол имеет лабиринтные уплотнения между корпусом и столом ротора 2, предупреждаю¬щие возможность проникно¬вения бурового раствора смазки из ротора при вращении стола. Приводной вал 6 установлен в станине на двух роликовых подшипниках, один из которых, находящийся рядом с кони¬ческой шестерней, сдвоенный радиально-упорный. На один ко¬нец вала насажена коническая шестерня, на другой – цепное колесо 9, установленное на консольной части вала, вне станины. Это колесо соединено цепью со звездочкой лебедки. Привод во вращение осуществляется включением пневматической муфты. В некоторых конструкциях буровых установок роторный вал соединен с источником вращения карданным валом, тогда вме¬сто цепного колеса на валу ротора монтируется муфта кардана. Верхняя крышка 1 образует площадку, удобную для работы при спуско-подъемных операциях, а также предохраняет внут¬реннюю часть станины от загрязнения. Кронштейн 11 предназначен для присоединения механизма подъема и опускания в отверстие ротора клиньев при спуско-подъемных операциях. Разъёмные вкладыши 4, состоящие из двух половин, закры¬вают проходное отверстие ротора. Во вкладыши вставляют клинья для спуско-подъемных операций, а при бурении - квад¬ратные зажимы ведущей трубы. Зажимы 5 обычно закрепляются болтами на ведущей трубе и вместе с ней опускаются в отвер¬стие разъемных вкладышей. Стопорное устройство 10 предназначено для фиксирования роторного стола. Рукоятка управления стопорным устройством находится на поверхности крышки стола в специальном углублении, предохраняющем ее от повреждения. Кроме того, нахо¬дясь в углублении, она не мешает работе. При переводе руко-ятки в рабочее положение выдвигается упор, входящий в одну из специальных лунок на наружной поверхности стола и препятствующий вращению последнего. Для механизации процессов и облегчения труда рабочих при спуско-подъемных операциях современные роторы укомплекто¬вываются пневматическими клиновыми захватами с набором клиньев для бурильных труб различных размеров. Диаметр отверстия в столе ротора определяет проходной раз¬мер долота и характеризует основные размеры ротора. При конструировании роторов, как и других агрегатов буровой установки, выполняющих строго определённые технические функции, конструктор, прежде всего должен позаботиться о том, чтобы ротор соответствовал предъявляемым к нему техноло¬гическим требованиям. Поэтому необходимо проанализировать преимущества и недостатки существующих конструкций, а затем выбрать схему ротора и прототип конструкции. Задача конструирования и изготовления роторов с большим проходным отверстием для бурения глубоких скважин очень усложняется, так как требуемая частота вращения 300 об/мин и более остается постоянной и не зависит от глубины скважины. При большом диаметре проходного отверстия соответственно увеличиваются диаметры конического колеса и главной опоры, следовательно, и окружные скорости в зубчатом зацеплении и опорах, что требует более высокой точности изготовления. Так, окружная скорость в зубчатом зацеплении при частоте вра¬щения колеса 250 об/мин в роторе с диаметром проходного отверстия 440 мм составляет 7 – 8 м/с, а при отверстии диаметром 950 мм – 15 м/с, т. е. точность изготовления должна быть на класс выше. Для примера рассмотрим выбор прототипа кон¬струкции ротора на основе анализа двух конструкций роторов (рис. 2.2). На рис. (2.2 а) показана конструкция ротора с проходным отверстием диаметром 560 мм, консольно расположенным ко¬ническим колесом, верхним расположением главной опоры и ведущим валом, смонтированным на роликоподшипниках. В опоре, находящейся около конической шестерни, установлен ¬сдвоенный конический роликоподшипник, воспринимающий ра-диальные и осевые нагрузки; у звездочки установлен роликопод¬шипник с цилиндрическими роликами, воспринимающий только радиальные нагрузки. Ротор, приведенный на рис. (2.2 б) казалось бы, выполнен по более удачной схеме: коническое колесо расположено между опорами стола ротора, главная опора в масляной ванне, осевые нагрузки на ведущем валу воспринимаются сферическим роли¬коподшипником, установленным около звездочки и менее нагру¬женным радиальными нагрузками. Однако практика эксплуатации этих роторов показала, что ротор, выполненный по этой схеме, работает значительно хуже, чем ротор, выполненный по схеме рис. (2.2 а) с консольно – расположенным колесом. Это объясняется тем, что в этом ро¬торе лучше организована циркуляция смазки в главной опоре. Стекающее с конического колеса масло не может прямо попасть в главную опору; попадая сначала в картер, оно имеет воз¬можность отстояться, прежде чем попасть во внутреннюю часть подшипника. Так как уровень смазки достигает центров шаров опоры, масло оттуда центробежной силой выбрасывается в кар¬тер, создавая циркуляцию, обеспечивающую хорошую смазку и охлаждение. В роторе (рис. 2.2 б) несмотря на лучшую схему рас¬положения колеса между опорами, верхний вспомогательный подшипник быстро выходит из строя, так как в опоре большого диаметра неправильно решена принудительная система смазки. Нижняя главная опора, находясь в масляной ванне, не защи-щена от попадания в нее продуктов износа зубчатой передачи. Для верхней опоры предусмотрена принудительная смазка, усложнившая конструкцию. Эта конструкция не обеспечивает требуемой точности расположения осей опоры, так как верхний подшипник монтируется в промежуточной крышке, а не в кор¬пусе, что снижает точность монтажа и надежность конструк¬ции. И если не обеспечены условия точности, качества изготовления и хорошей смазки, осуществляющей надежный отвод тепла, то при столь высоких скоростях трудно ожидать надежной работы ротора. Схема конической передачи и крепления вращающегося стола и ведущего вала в неподвижном корпусе определяется не только схемой расположения опор и передачи, но и обеспечением их надежной смазкой, предохранением под-шипников от попадания в них продуктов износа и хорошим отводом тепла. Анализ конструкции ведущего вала ротора (рис. 2.2 а) показывает, что, несмотря на нагружение опоры у шестерни радиальными и осевыми нагрузками, сдвоенный конический подшипник с хорошо подобранными размерами обеспечивает требуемую долговечность, термические удлинения вала не влияют на зазор в зацеплении и не создают дополнительных нагрузок на подшипники, как в роторах других конструкций (рис. 2.2 б). Из рассмотренного примера видно, что не только конструктивная схема, но и ее реализация определяют выбор прототипа. На рис. 2.3 показан ротор диаметром 450 мм, выполненный по схеме рис. (1 в). Привод стола осуществлен цилиндриче¬ской зубчатой передачей, а в главной и вспомогательной опорах применены два одинаковых упорно – радиальных шарикоподшип¬ника. Смазка главной опоры барботажная. Вспомогательная опора размещена в масляной ванне, образованной корпусом и стаканом. Верхняя главная опора открыта, хотя продукты износа и могут туда попасть, но не могут там скапливаться, так как имеется свободный сток масла в картер. Такая смазочная система работает удовлетворительно, по-скольку окружные скорости в этом роторе при небольшом диа¬метре подшипника не превышают 8 м/с. В роторах должна быть предусмотрена высокая точность регулировки конического зубчатого зацепления. Регулировка ко¬леса выполняется обычно с помощью прокладок, устанавливае¬мых между корпусом и главной опорой, а регулировка ше¬стерни – прокладками, устанавливаемыми между корпусом ротора и фланцем стакана, в котором смонтирован на подшип¬никах быстроходный вал ротора. Зазор в подшипниках главной и вспомогательной опор стола ротора регулируется тонкими металлическими прокладками. Зубчатая коническая передача и опоры стола ротора должны быть сконструированы так, чтобы масло, стекающее с зубчатого колеса, прежде чем попасть в опоры, проходило через отстойник. В некоторых конструкциях роторов в нижних частях картера предусматриваются магнитные маслоочистители. Вместимость масляной ванны должна обеспечивать достаточный запас жидкого масла для отвода тепла и охлаждения масла; допускается его нагрев не выше 80 °С [5]. Комментарии: Для привода ротора на буровой установке «Уралмаш 3Д-76» на скважине «Берямбинская 1 БИС» и «Уралмаш 3Д-86» на скважине «Сользаводская 1» используется цепная передача с цепью 2ПРТ – 50,8. Расстояние от ведущей до ведомой звездочки составляет 3250 мм, соответственно имеют место провисания цепной передачи, а вследствие износа цепи, оно увеличивается. Во время работы ротора рывки и удары негативным образом влияют на цепь и коническое зацепление, сокращая срок их службы. Такие условия эксплуатации оборудования имеют место на установке «Уралмаш 3Д 76», что показано на листе 5 приложения 4 в иллюстрациях. На листе 5 приложения 4 также показано, что на установке «Уралмаш 3Д-86» цепная передача непосредственно к ротору оснащена успокоителем, что благоприятно влияет на эксплуатацию цепи. Чтобы устранить недостаток на установке «Уралмаш 3Д 76», предлагаю оснастить цепную передачу успокоительным механизмом, который устранит провисание цепной передачи и предотвратит удары и рывки во время работы ротора. Проведя анализ научно-технической информации по системам смазки опор буровых роторов, я пришел к выводу, что система смазки в роторе Р700 реализована не полностью. Вспомогательная опора смазывается стекающим маслом с основной опоры по системе каналов, и, не имея оттока масла, застаивается там. Значит, вспомогательная опора смазывается маслом, застаивающимся в этих каналах. Данный недостаток предлагаю устранить с минимальными изменениями конструкции ротора. Для этого необходимо в станине ротора выполнить отверстие для оттока масла в картер конического зацепления (лист 6 приложения 4). Поэтому система смазки станет циркуляционной и вспомогательная опора будет смазываться всегда свежим маслом. В дипломном проекте была проведена работа по исследованию и модернизации бурового ротора Р700. После изучения и анализа научно-технической литературы и документации было предложено два направления по модернизации ротора: система смазки подшипниковых опор стола ротора и его привод. Система смазки опор стола ротора в его базовой конструкции реализована не полностью. Было предложено её модернизировать путём минимальных изменений в конструкции ротора: в станине ротора на уровне вспомогательной опоры просверлить отверстие, позволяющее циркулировать смазочному материалу (вспомогательная опора – картер – коническая шестерня – главная опора). Благодаря этому система смазки опор становится циркуляционной, и вспомогательная опора стола ротора всегда смазывается не застоявшимся маслом. Данное нововведение позволит снизить интенсивность отказов опор стола ротора ориентировочно в два раза. Было также предложено оснастить цепную передачу привода ротора успокоительным механизмом. Это позволит компенсировать рывки и удары цепи при эксплуатации ротора и его запуске, а также устранить провисание цепи. Эти изменения, в свою очередь, положительно повлияют на коническое зацепление в роторе, на опоры приводного вала, а также на ведущую и ведомую звёздочку привода. Это нововведение позволит снизить интенсивность отказов цепной передачи (разрывов цепи) ориентировочно в три раза. Проведение предложенной модернизации позволит сэкономить предприятию ежегодно по одной буровой установке (БУ 3Д – 86) до 200000 рублей. Что касается безопасности и охраны труда, то модернизация ротора позволит снизить уровень шума и вибрации при его эксплуатации. Размер файла: 106,2 Мбайт Фаил:

Скачано: 3 Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Нефтяная промышленность / Модернизация системы смазки и успокоителя цепной передачи бурового ротора Р-700. Курсовая работа.Оборудование для бурения нефтяных и газовых скважин

Вход в аккаунт: