Страницу Назад

Поискать другие аналоги этой работы

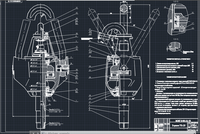

1999 Разработка бурового вертлюга УВ-320 для бурения скважин на глубину до 5000 метров с совершенствованием системы смазки быстросъемного элемента-Курсовая работа-Оборудование для бурения нефтяных и газовых скважинID: 172153Дата закачки: 03 Августа 2016 Продавец: leha.se92@mail.ru (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Работа Курсовая Форматы файлов: AutoCAD (DWG/DXF), КОМПАС, Microsoft Word Сдано в учебном заведении: ИНиГ Описание: Разработка бурового вертлюга УВ-320 для бурения скважин на глубину до 5000 метров с совершенствованием системы смазки быстросъемного элемента-Курсовая работа-Оборудование для бурения нефтяных и газовых скважин Буровой вертлюг представляет собой промежуточное звено, отделяющее вращающуюся и поступательно движущуюся бурильную колонну от перемещающихся только поступательно частей талевой системы и бурового рукава. Вертлюг предназначен для подвески вращающейся бурильной колонны, а также для подвода бурового раствора (газа или их смеси) во вращающуюся бурильную колонну. Вертлюги также используются при промывке скважины и доливе в неё раствора во время подъёма бурильных колонн с обратным клапаном. В лёгких передвижных установках с устройством для принудительной подачи долота нагрузка на долото передаётся также через вертлюг. В процессе бурения вертлюг подвешивается к автоматическому элеватору либо к крюку талевого механизма и посредством гибкого шланга соединяется со стояком напорного трубопровода буровых насосов. Вертлюги, применяемые в бурении эксплуатационных и глубоких разведочных скважин, имеют общую конструктивную схему и различаются в основном по допускаемой осевой нагрузке. Типовые конструкции вертлюгов для бурения скважин представлены вашему вниманию на следующем листе графической части дипломного проекта. Вертлюг ВШ14-160М, отечественного производства, имеет следующие недостатки: - напорный сальник небыстросъемный, расположен в расточке внутри ствола; - габариты корпуса использованы нерационально; - нижний радиальный подшипник расположен слишком высоко от нижней части корпуса; - главная опора не центрирована в корпусе, и ее свободное кольцо только опирается на плиту, являющуюся промежуточным элементом, что сокращает долговечность опоры и удорожает конструкцию; - не обеспечивается попадание смазки в верхний радиальный подшипник уже при небольшом снижении ее уровня; Преимуществом этого вертлюга является использование в нем конического роликового подшипника, допускающего частоту вращения до 250 оборотов в минуту. Вертлюг У6-300, выпускаемый Уралмашзаводом, с лучшим расположением опор и использованием объема корпуса, в результате чего уменьшается высота вертлюга и упрощен монтаж ствола. Верхний радиальный и упорный вспомогательный подшипники имеют изолированную камеру с консистентной смазкой, а главная опора и нижний радиальный подшипник работают в масляной ванне корпуса. Для работы при высоких давлениях неудачна конструкция фланцевого крепления бурового рукава к подводу. Конструкция крышки и крепления нижнего масляного сальника неоправданно усложнены. На чертеже приведена удачная конструкция вертлюга Р-650, произведенного американской фирмой "Нэйшенл",рассчитанного на рабочую нагрузку 4,02 МН и допускающего максимальную частоту вращения до 400 оборотов в минуту. Главная опора - конический роликоподшипник 6 - хорошо смонтирована в корпусе 8, оригинально выполнена система смазки с вынесенной горловиной, что позволяет заполнять полость вертлюга жидкой смазкой до уровня, обеспечивающего надежную смазку верхнего радиального роликового 5 и упорного 9 подшипников. Ствол вертлюга 7 выполнен с проходным отверстием диаметром 76 мм, а подвод бурового рукава приспособлен для резьбового соединения. Конструктивные отличия некоторых узлов и деталей отечественных и зарубежных вертлюгов обусловлены требованиями изготовления и сборки, разрабатываемой с учетом производственных возможностей заводов-изготовителей, а также периодической модернизацией вертлюгов с целью повышения их надежности и долговечности. На основе расчета в качестве базовой модели для проектирования был выбран буровой вертлюг УВ-320. Основными составляющими вертлюга являются: Ствол смонтированный в корпусе на радиальных и упорных или радиально - упорных подшипниках качения, снабжен фланцем, передающим вес колонны через главный опорный подшипник на корпус и далее на штроп. Опоры ствола вертлюга фиксируют его положение в корпусе, препятствуя осевым вертикальным и радиальным перемещениям и обеспечивая его устойчивое положение при вращении. Вес корпуса вертлюга, толчки и удары от колонны снизу вверх воспринимаются вспомогательной опорой , устанавливаемой над главной. Ствол и все связанные с ним детали во избежании самоотвинчивания имеют стандартные конические левые резьбы.. Вертлюг имеет штроп для подвески его на крюках различной конструкции. Штроп крепится к корпусу на осях и должен иметь возможность проворачиваться на угол до 40 град. Корпус имеет приливы, которые исключают консольный монтаж осей штропа, ограничивают поворот и устанавливают его в положение, удобное для захвата крюком, когда вертлюг с с ведущей трубой находится в шурфе. К верхней крышке корпуса прикреплен изогнутый патрубок с резьбой или фланцем, к которому присоединяется напорный буровой рукав. Напорный сальник во время бурения эксплуатируется в тяжелых условиях, срок его службы значительно меньше срока службы остальных деталей вертлюга, поэтому сальник выполняется быстросменным. Проточную часть вертлюга выполняют обтекаемой формы для обеспечения минимальных гидравлических потерь и износа абразивными частицами, содержащимися в буровом растворе. В верхней и нижней частях корпуса для уплотнения зазора между корпусом и вращающимся стволом устанавливают самоуплотняющиеся манжетные сальники и , которые защищают внутреннюю полость корпуса с масляной ванной от попадания грязи извне и удерживают масло от вытекания при вертикальном рабочем и горизонтальном нерабочем положении вертлюга во время транспортировки и хранения. Вертлюги снабжаются устройствами для заливки, спуска и контроля уровня масла. Корпуса выполняются обтекаемой формы для того, чтобы вертлюг не цеплялся за детали вышки при перемещениях. Детали предохраняются от самоотвинчивания. Конструкция ствола вертлюга и быстросъемного элемента представлена на данном листе графической части. В пояснительной записке к дипломному проекту к вашему вниманию представлен расчет некоторых деталей вертлюга, а также расчет на прочность с применением ЭВМ. В процессе эксплуатации вертлюг испытывает статические осевые нагрузки от действия веса бурильной колонны и динамические нагрузки, создаваемые продольными колебаниями долота, а также значительную нагрузку от внутреннего давления промывочной жидкости. Детали вертлюга, контактирующие с раствором, подвергаются абразивному износу. Износостойкость трущихся деталей вертлюга снижается в результате нагрева при трении. Проведенные в России исследования показали, что наиболее часто выходящим из строя элементом вертлюга является узел быстросъемного соединения. В ряде научно- исследовательских институтах и конструкторских бюро были разработаны различные усовершенствованные конструкции быстросъемного элемента. Они отличаются большей долговечностью и надежностью. Анализ таких конструкций представлен в пояснительной записке к дипломному проекту. В дипломном проекте на основе анализа существующих способов повышения долговечности деталей вертлюгов предложена конструкция системы смазки быстросъемного элемента, суть которой- бесперебойная подача смазывающей жидкости к уплотнениям быстросъемного элемента. Конструкция узла смазки быстросъемного элемента показана на данном листе графической части. Корпус узла располагается соосно напорной магистрали имеет резьбу для присоединения к напорной магистрали с помощью гайки. Патрубок крепится к присоединительному фланцу вертлюга и к корпусу узла посредством болтов. Внутри корпуса расположен поршень, к которому прикреплены штоки. Корпус снабжен пробкой для залива внутрь него смазывающей жидкости. Смазывающая жидкость попадает в уплотнение вертлюга через маслопровод. Подробно детали узла смазки представлены на следующих чертежах. Устройство работает следующим образом. Рабочая жидкость через отверстия в патрубке воздействует на поршень, который передает все возможные колебания давления рабочей жидкости смазочной жидкости, разгружая таким образом манжеты от разрушающего действия перепада рабочей жидкости. Для того, чтобы на поверхность трения манжет не попадали абразивные частицы из рабочей жидкости необходимо превышение давления смазочной жидкости над рабочей. Это достигается тем, что площадь поршня со стороны со стороны смазочной жидкости уменьшается на заданную величину за счет прикрепленных к нему штоков. В процессе работы вертлюга происходит расход смазочной жидкости и шток будет выходить из цилиндра. Величина выхода штока служит контролем расхода смазочной жидкости, а скорость выхода штока свидетельствует о степени изношенности манжет уплотнительного узла. При существенном изменении скорости выхода штока следует заменять манжеты уплотнительного узла. Смазывающая жидкость попадает к манжетам уплотнения через маслопровод. При проектировании узла смазки учитывались следующие рекомендации: - по размерам корпус выполняется таким, что объема смазывающей жидкости достаточно для обеспечения надежной работы уплотнительного узла до его замены; - габаритные размеры смазочной камеры не должны увеличить вероятность повреждения вертлюга; В дипломном проекте разработана технология изготовления патрубка, входящего в состав узла смазки. Она отображена в пояснительной записке и на листе графической части дипломного проекта. Также был произведен расчет экономической и коммерческой эффективности от модернизации бурового вертлюга. Расчет производился на основании уменьшения капитальных и текущих ремонтов. Результаты расчета представлены в пояснительной записке и на данном чертеже. Расчет показал целесообразность модернизации, так как все основные экономические и коммерческие показатели проектируемого варианта превышают соответствующие показатели базового варианта. Комментарии: 2 Разработка и расчетное обоснование конструкции вертлюга для бурения скважин на глубину до 5000 метров 2.1 Выбор конструкции вертлюга С учетом рекомендаций СЭВ в ГОСТ 16293-82 включено одиннадцать классов буровых установок, главными параметрами которых являются допускаемая нагрузка на крюке и условный диапазон глубин бурения. Для бурения скважин глубиной 5000 метров применяются буровые установки 7-8 классов. К таким установкам относятся: БУ4000Д-1, Уралмаш 4000Э-1, БУ6500ДГ, БУ6500ЭР и другие. Основные параметры буровых установок 7-8 классов представлены в таблице 3. В комплектацию каждой вышеперечисленной буровой установки входит вертлюг марки УВ-320, поэтому в качестве проектируемой модели будем использовать вертлюг такой марки. Техническая характеристика вертлюга УВ-320 представлена в таблице 4. Детально рассмотрим конструкцию вертлюга УВ- 320, показанного на рисунке 6. Корпус 4 вертлюга изготовляется из низколегированной стали и представляет собой полую отливку с наружными боковыми карманами для штропа 12, посредством которого вертлюг подвешивается к крюку талевого механизма. Штроп имеет дугообразную форму и круглое поперечное сечение. Он изготовляется методом свободной ковки из легированных сталей марок 40ХН, 38ХГН, 30ХГСА. На высаженных концах штропа растачиваются отверстия для пальцев 7, соединяющих штроп с корпусом вертлюга. Пальцы устанавливаются в горизонтальных расточках карманов и корпуса и предохраняются от выпадения и проворотов стопорной планкой 8, которая входит в торцовый паз пальца и приваривается к корпусу вертлюга. При отводе ведущей трубы в шурф штроп вертлюга отклоняется от вертикали и занимает положение, удобное для разъединения и соединения его с крюком талевого механизма. Угол поворота штропа ограничивается стенками карманов корпуса вертлюга. Пальцы штропа имеют смазочные канавки и отверстия с резьбой для пружинных масленок. Резьба смазочных отверстий используется для завинчивания рым- болтов, с помощью которых проводится распрессовка пальцев вертлюга. В корпусе вертлюга на упорных и радиальных подшипниках вращается ствол 5 с переводником 1 для соединения вертлюга с ведущей трубой бурильной колонны. Осевое положение ствола вертлюга фиксируется упорными подшипниками 6 и 9. Основная опора - подшипник 6, нагружаемый весом ствола и бурильной колонны, когда вертлюг посредством штропа удерживается в подвешенном состоянии. Вспомогательной опорой ствола является подшипник 9, нагружаемый собственным весом корпуса и других невращающихся деталей, когда вертлюг опирается на ствол, а штроп вертлюга находится в свободном состоянии. Это происходит при установке вертлюга с ведущей трубой в шурф и в процессе бурения скважины, когда вследствие недостаточного веса бурильной колонны нагрузку на долото дополняют весом вертлюга. В рассматриваемой конструкции вертлюга в основной опоре ствола установлен упорный подшипник с короткими цилиндрическими роликами. Благодаря укороченной длине снижается скольжение роликов относительно колец при вращении ствола. Это благоприятно влияет на износ и нагрев подшипников. Подшипники с коническими и сферическими роликами обладают большей нагрузочной способностью по сравнению с подшипниками, имеющими короткие цилиндрические ролики. Поэтому в тяжело нагруженных вертлюгах преимущественно применяются упорные подшипники с коническими либо сферическими роликами. Для повышения долговечности в модернизированных вертлюгах Уралмашзавода используются конические упорные подшипники. Для центрирования роликов относительно ствола подшипник 6 снабжен внутренним сепаратором. Наружный сепаратор предохраняет ролики от смещения под действием центробежных сил. В менее нагруженной вспомогательной опоре используется шариковый упорный подшипник. Ствол центрируется в корпусе радиальными роликовыми подшипниками 3 и 10. Упорные подшипники центрируются по кольцу, установленному на стволе. Второе кольцо является свободным и благодаря этому самоцентрируется относительно тел качения под- шипника. Осевое положение ствола и натяг подшипников 9 и 10 регулируются прокладками между корпусом 4 и крышкой 14 вертлюга. Осевой натяг нижнего радиального подшипника регулируется установочной втулкой, навинченной на ствол вертлюга и предохраняемой от отвинчивания стопорными винтами. Наружное кольцо подшипника удерживается пружинным стопором, установленным в кольцевом пазе корпуса. Для соединения вертлюга с ведущей трубой бурильной колонны используется сменный ниппельный переводник 1, предохраняющий резьбу ствола от износа и механических повреждений. В связи с тем что ствол вертлюга и верхний переводник ведущей трубы имеют внутренние резьбы, для их соединения используется переводник ниппельного типа. С целью предотвращения самоотвинчивания при вращении долота ствол вертлюга, переводники и верхний конец ведущей трубы имеют левую резьбу. Нижний переводник ведущей трубы и все другие соединения бурильной колонны имеют правую резьбу, совпадающую с направлением вращения долота. Корпус вертлюга закрывается верхней 14 и нижней 2 крышками с центральными отверстиями для выводных концов ствола. Крышки крепятся к корпусу ввертными болтами. Верхняя крышка снабжена стойками и вторым фланцем, на котором укреплен отвод 11 для соединения вертлюга с буровым шлангом. Из отвода промывочная жидкость поступает в проходное отверстие ствола через промежуточное устройство 13. Полость между корпусом 4 с крышками 14, 2 и стволом вертлюга 5 заполняется жидким маслом для смазки основного и нижнего радиального подшипников. Стакан 15 ствола образует отдельную масляную ванну для смазки вспомогательного и верхнего радиального подшипников. Масло заливается через отверстие в верхней крышке корпуса. Для слива отработанного масла предусмотрено отверстие в нижней крышке корпуса. Уровень масла проверяется контрольной пробкой, навинченной в корпус вертлюга. Масляные отверстия за- крываются резьбовыми пробками. Работоспособность вертлюга зависит от надежности уплотнений, применяемых в его подвижных и неподвижных соединениях. Наиболее ответственными являются уплотнения напорной трубы, которые служат для предотвращения утечки промывочной жидкости нагнетаемой под высоким давлением. Конструкция такого уплотнения была рассмотрена в предыдущих разделах. Для предотвращения утечки масла из масляной ванны вертлюга в нижней крышке его корпуса установлены две манжеты. Конструкция уплотнения масляной ванны представлена на рисунке 7. Манжеты 4 прилегают к втулке 3, служащей для фиксации внутренней обоймы радиального подшипника 1 ствола вертлюга. Воротник манжеты прижимается к втулке с помощью кольцевой цилиндрической пружины, надетой на манжету. Во избежание проворота в крышке и для обеспечения герметичности манжета сажается в расточку крышки с натягом. Самоуплотняющиеся манжеты в данном случае неприемлемы из- за недостаточного давления в уплотняемой полости. В осевом направлении манжета фиксируется шайбой 6, которая крепится к крышке болтами 5. Уплотнительное круглое кольцо 2 предотвращает просачивание масла между стволом вертлюга и втулкой. Для уменьшения трения в местах сопряжения со втулкой манжеты смазываются пластичным маслом через масленку 7. При заметном износе втулка заменяется новой. Аналогичные манжеты установлены между стволом и верхней крышкой корпуса вертлюга. Плоские стыки между корпусом вертлюга и его крышками уплотняются листовыми прокладками из картона. Прокладка верхней крышки корпуса одновременно используется для регулирования осевого натяга вспомогательного упорного подшипника. Прокладка между крышкой и отводом вертлюга, работающая под давлением промывочной жидкости, изготовляется из прорезиненной ткани. Прокладки затягиваются болтами, используемыми для крепления стыкуемых деталей вертлюга. 2.3 Патентные исследования 2.3.1 Патентный поиск средств продления долговечности быстросъемного элемента Вертлюг, входящий в состав буровой установки, испытывает значительные статические и колебательные нагрузки, а также нагрузку от внутреннюю давления. Проведенные в России исследования показали, что наиболее часто выходящим из строя элементом вертлюга является узел быстросъемного соединения. В ряде научно- исследовательских институтах и конструкторских бюро были разработаны различные усовершенствованные конструкции быстросъемного элемента. Они отличаются большей долговечностью и надежностью. В данном разделе рассмотрим некоторые из них. В ООО "Уральский завод тяжелого машиностроения" разработана конструкция быстросъемного элемента, которая отличается тем, что он снабжен подшипником качения. Такая конструкция представлена на рисунке 10. Такое техническое решение приводит к снижению относительной линейной скорости скольжения в зоне трения трубы и уплотнительных манжет примерно в 2 раза, что позволит увеличить показатели надежности и долговечности не менее, чем в 1,5 раза. Однако такая конструкция быстросъемного элемента значительно усложняет его сборку и обслуживание. Р.М. Мансуров предлагает конструкцию быстросъемного соединения отличающуюся тем, что каждый из уплотнительных узлов выполнен в виде размещенных в кольцевых канавках между уплотнительными элементами сменных вкладышей с телами качения и защитными кольцами. Такой быстросъемный элемент представлен на рисунке 11. За счет этого снижается износ уплотнительных элементов, но значительно усложняется ремонт. Быстросъемное уплотнение А.И. Смирнова, показанное на рисунке 12, отличается тем, что с целью повышения надежности и долговечности, он снабжен приводом вращения уплотнительных элементов. В результате усовершенствования уплотнительные элементы изнашиваются медленнее. Однако в результате усовершенствования происходит удорожание конструкции. На рисунке 13 представлен быстросъемный элемент, разработанный Р.М. Мансуровым. Он отличается тем, что уплотнительные узлы выполнены в виде пакетов уплотнительных элементов со сменными вкладышами и телами качения, опорными поверхностями для которых являются поверхности соседних сменных вкладышей. Ожидаемая технико- экономическая эффективность предлагаемого технического решения складывается за счет повышения надежности и долговечности работы вертлюга путем уменьшения износа уплотнительных элементов и увеличения межремонтного срока. Однако такая конструкция требует особенно тщательной сборки и постоянного контроля за его техническим состоянием. Технический уровень и тенденции развития средств продления долговечности быстросъемного элемента представлены в таблице 8. 2.3.2 Обоснование проблемы совершенствования узла смазки Одним из наиболее несовершенных узлов в конструкции вертлюгов является узел быстросъемного элемента. Его несовершенство выражается в сложности контроля за его износом, а в частности за наличием и количеством смазывающего материала в нем. Кооперативный инженерный центр Инвек, а в частности В. С. Кугелев в авторском свидетельстве № 606996 предлагает принципиально новый подход к системе смазки быстросъемного элемента, который повышает надежность работы вертлюга за счет внедрения в его конструкцию нового узла. В результате чего появляется возможность регулирования величины давления смазки и контроля износа уплотнительного узла. 2.4 Разработка конструкции узла смазки быстросъемного элемента 2.4.1 Анализ конструктивного исполнения усовершенствованного узла смазки быстросъемного элемента На рисунке 14 представлена, внедряемая, конструкция узла смазки. Цилиндр 12 располагается соосно напорной магистрали. Рабочая жидкость проходит через него, а его наибольший габарит в плоскости перпендикулярной оси нагнетательной линии, не превышает габарита присоединительного фланца подвода 10. Любое другое размещение увеличивает вероятность повреждения смазочной камеры при проведении буровых работ, а также при монтаже и демонтаже вертлюга. По размерам цилиндр 12 выполняется таким, что объема смазочной жидкости достаточно для обеспечения надежной работы уплотнительного узла до его замены. Полость 17 через отверстие, закрываемое пробкой 26, заполняется смазочной жидкостью. Рабочая жидкость через отверстия в патрубке 15 воздействует на поршень 16, который передает все возможные колебания давления рабочей жидкости, разгружая таким образом манжеты от разрушающего действия перепада давления рабочей жидкости. Для того, чтобы на поверхность трения манжет не попадали абразивные частицы из рабочей жидкости, необходимо превышение давления смазочной жидкости над рабочей. Это достигается тем, что площадь поршня со стороны смазочной жидкости уменьшается на заданную величину за счет прикрепленных к нему одного или нескольких штоков 19, герметизируемых уплотнениями. В процессе работы вертлюга происходит расход смазочной жидкости и шток 19 будет выходить из цилиндра 12. Величина выхода штока 19 служит контролем расхода смазочной жидкости, а скорость выхода штока свидетельствует о степени изношенности манжет уплотнительного узла. При существенном изменении скорости выхода штока следует заменять манжеты уплотнительного узла. Главной целью данного дипломного проекта является подробный обзор и анализ уже существующих конструкций буровых вертлюгов, их классификации по глубине бурения и допускаемой нагрузке. Определен набор технологических средств для продления долговечности быстросъемного элемента вертлюга, необходимых для повышения работоспособности и долговечности вертлюга в целом. Предложена перспективная конструкция узла смазки быстросъемного уплотнения. Проведен анализ работоспособности и расчет предлагаемого технического решения. Размер файла: 1010,5 Кбайт Фаил: ------------------- Обратите внимание, что преподаватели часто переставляют варианты и меняют исходные данные! Если вы хотите, чтобы работа точно соответствовала, смотрите исходные данные. Если их нет, обратитесь к продавцу или к нам в тех. поддержку. Имейте ввиду, что согласно гарантии возврата средств, мы не возвращаем деньги если вариант окажется не тот. -------------------

Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Нефтяная промышленность / Разработка бурового вертлюга УВ-320 для бурения скважин на глубину до 5000 метров с совершенствованием системы смазки быстросъемного элемента-Курсовая работа-Оборудование для бурения нефтяных и газовых скважин

Вход в аккаунт: