Страницу Назад

Поискать другие аналоги этой работы

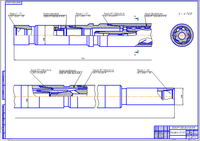

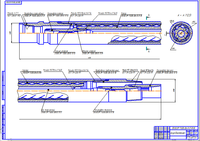

2098 МОДЕРНИЗАЦИЯ ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ ВЗД Д1-240 ДЛЯ НАКЛОННО НАПРАВЛЕННЫХ И ГОРИЗОНТАЛЬНЫХ СКВАЖИН-Курсовая работа-Оборудование для бурения нефтяных и газовых скважинID: 172169Дата закачки: 05 Августа 2016 Продавец: leha.nakonechnyy.2016@mail.ru (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Работа Курсовая Форматы файлов: AutoCAD (DWG/DXF), КОМПАС, Microsoft Word Сдано в учебном заведении: ИНиГ Описание: МОДЕРНИЗАЦИЯ ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ ВЗД Д1-240 ДЛЯ НАКЛОННО НАПРАВЛЕННЫХ И ГОРИЗОНТАЛЬНЫХ СКВАЖИН-Курсовая работа-Оборудование для бурения нефтяных и газовых скважин 1 Принцип действия и устройство винтового забойного двигателя Винтовой забойный двигатель является двигателем объемного типа, приводимый в действие потоком бурового раствора, который закачивается в бурильную колонну с поверхности насосами (рис. 1). Винтовой двигатель состоит из статора и эксцентрично расположенного винтового ротора, представляющего собой как бы зубчатую пару с внутренним зацеплением с винтовыми зубьями. Число зубьев статора на один больше зубьев ротора, что позволяет ротору совершать пла¬нетарное движение, как бы обкатываясь по зубьям статора, ось ротора при этом движется по окружности с диаметром, равным двойному эксцентриситету е. Для соединения ротора с валом шпинделя, соосно расположенного с корпусом, служит шарнир¬ная муфта, компенсирующая эксцентриситет[1]. Шпиндель сходен по конструкции со шпинделем турбобура. Он укреплен на радиальных резинометаллических подшипниках и снабжен пятой для восприятия осевой нагрузки. Вал шпинделя пустотелый, в верхней части снабжен каналами для прохода жидкости к долоту, присоединяемому через пере¬водник к нижней части вала двигателя. Корпус через переводник прикрепляется к нижней части бурильной ко-лонны. 1.1 Двигатели для наклонно направленного и горизонтального бурения Обладая рядом конструктивных особенностей и рациональным критерием эффективности, двигатели, в отличие от турбобуров, эффективно используются в различных технологиях наклонно направленного и горизонтального бурения, в том числе при зарезке и бурении вторых(дополнительных) стволов через окно в эксплуатационной колонне. При использовании ВЗД в горизонтальном бурении реализуются их преимущества по сравнению с турбобурами, в частности меньшая зависимость от диаметра, а так же повышенный удельный момент двигателя. Это позволяет сконструировать силовую секцию длиной 1 – 2 м. с наружным диаметром, существенно меньшим , чем у турбобуров для аналогичных целей. Основные особенности двигателей серии ДГ: уменьшенная длина, достигаемая сокращением как силовой, так и шпиндельной секции, при этом силовая секция, как правило, выполняется двухшаговой, что обеспечивает необходимую мощность и ресурс РО; уменьшенный наружный диаметр (108 против 120 мм; 155 против 172 мм), что при сохранении оптимальных характеристик ВЗД обеспечивает надежную проходимость двигателя с опорно – центрирующими элементами в стволе скважины и улучшенную гидродинамическую ситуацию в затрубном пространстве; многообразие механизмов искривления корпуса (жесткий искривленный переводник, регулируемый переводник, корпусные шарниры с одной или двумя степенями свободы) что позволяет использовать различные технологии проводки скважины; возможность размещения на корпусе двигателя опорно – центрирующих элементов; усовершенствованное соединение ротора и вала шпинделя, гарантирующее надежную работу с большими углами перекоса. 1.2 Рабочие органы винтового забойного двигателя По принципу действия винтовые двигатели (рис. 2) от¬носятся к объемным роторным машинам. Основными элемен¬тами рабочих органов таких машин являются: 1.Статор — это резинометаллическая деталь, состоящая из металлического корпуса и привулканизированной к нему резиновой обкладки. Внутренняя часть обкладки представляет собой зубчатый венец с винтовыми зубьями; 2.Ротор — представляет собой многозаходный винт с нарезкой специального профиля, выполняемый из конструкционной или нержавеющей стали. При установке в статор ось ротора смещается относительно оси статора на величину эксцентриситета , равную половине высоты зуба. Применение резины в качестве материала обкладки статора позволяет компенсировать неизбежные погрешности изготовления ротора и статора по профилю, диаметрам, шагу винтовой линии и прямолинейности оси. Одновременно с этим создается необходимое уплотнение — натяг рабочей пары (для обеспечения объемного принципа работы гидравлической машины) вследствие некоторого превышения диаметральных размеров ротора над соответствующими размерами статора. Важно и то, что сочетание резины и металла позволяет достичь высокой износостойкости рабочей пары при использовании буровых растворов, содержа¬щих абразивные частицы[2]. 1.3 Опоры винтовых забойных двигателей Одним из важнейших узлов винтового забойного двигателя, в значительной степени определяющим его работоспособность, являются опоры. По роду воспринимаемых нагрузок опоры делятся на осевые и радиальные. Опоры выполняются на подшипниках скольжения (резинометаллические опоры) и подшипниках качения (только осевые опоры)[1]. На работоспособность осевых опор наибольшее влияние оказывают динамические нагрузки от продольных колебаний низа бурильной колонны. Источниками возбуждения этих на¬грузок являются работающее на забое долото, насосы и сам двигатель. На опоры действуют и поперечные силы, связанные как с ра¬ботой неуравновешенных вращающихся масс винтового забойного двигателя, так и с изменением характера проходимых пород, искривлением скважины и рядом других причин[1]. Основные нагрузки, действующие на опоры забойного двигателя, усилия в осевом направлении, поэтому наиболее нагружен осевой подшипник. Длительность работы осевой опоры, как правило, определяет межремонтный период работы двигателя (его наработка на отказ). Радиальные опоры несут значительно мень¬шие нагрузки, поэтому их долговечность выше. В процессе бурения на осевую опору двигателя действует результирующая сила , (1.2.1) где — гидравлическое усилие; — вес вращающихся деталей, действующий сверху вниз; — реакция забоя, действующая на опору снизу вверх. При положительном значении усилие направлено сверху вниз, при отрицательном значении снизу вверх. Как показал опыт работы винтовых забойных двигателей с резинометаллической опорой, детали этой опоры больше изнашиваются от действия усилия, направленного сверху вниз. На работу опор забойного двигателя отрицательно влияют промывочные жидкости с большим содержанием твердой фазы (особенно это относится к утяжеленным буровым растворам) и абразивных частиц. Последние, проникая в опоры, разрушают контактные поверхности и этим увеличивают темп износа опоры. На работу опор также влияет температура промывочной жидкости. Так, в резинометаллических опорах при повышении тем¬пературы жидкости сверх предела, допустимого для данной марки резины, снижаются как прочность самой резины, так и прочность крепления ее к металлическому остову опоры. Повышенная тем¬пература влияет и на долговечность опор качения — усиливается коррозийный износ. 1.3.1 Подшипники скольжения в забойных двигателях Использование в забойных двигателях резинометаллических опор скольжения основано на способности эластичных подшипников эффективно работать при смазке жидкостью, содержащей абразивные частицы. Принцип работы такой опоры заключается в следующем. При соприкосновении двух трущихся поверхностей и наличие в смазывающей жидкости твердых частиц, последние неизбежно попадают между этими поверхностями, если обе поверхности металлические, частицы внедряются в ту и другую поверхность, причем величина внедрения пропорциональна величине нагрузки на трущиеся поверхности. При скольжении одной поверхности по другой песчинки задирают и изнашивают обе поверхности. Поверхности изнашиваются тем быстрее, чем выше частота вращения детали и величина нагрузки. Если одна из трущихся поверхностей эластичная, например резиновая, то твердая частица, попадая между поверхностями трения, вдавливается в эластичную резиновую поверхность, не вызывая в ней остаточных деформаций. Сила прижатия частицы к металлу не зависит от величины нагрузки и определяется только упругостью резины. Следовательно, износ соприкасающейся с резиной металлической поверхности будет в этом случае значительно меньше[1]. Изготовление одного из элементов пары трения из эластичного материала, в качестве которого применяется резина, позволило создать опоры, которые отличаются простотой и высокой износостойкостью при работе в промывочных жидкостях с небольшим содержанием твердой фазы. Вследствие высокой эластичности резиновой поверхности компенсируются некоторые дефекты и неточности изготовления и сборки подшипника, повышается равномерность распределения осевой нагрузки по ступеням осевой опоры, несколько сглаживаются ударные нагрузки на элементы опоры. 1.3.2 Подшипники качения в забойных двигателях Использование подшипников качения в качестве опор винтовых забойных двигателей обусловлено рядом их преимуществ по сравнению с резинометаллической опорой скольжения. Основное из этих преимуществ состоит в том, что подшипники качения позволяют уменьшить потери на трение в опорах и тем самым увеличить механический к. п. д. двигателя. Подшипники качения имеют значительно меньшие потери на трение при запуске (момент трогания) и при небольших частотах вращения. С увеличением глубины бурения и ростом неравномерности передачи осевой нагрузки на долото, усложнением условий работы забойного двигателя и долота, повышением плотности и вязкости промывочной жидкости преимущества подшипников качения по сравнению с резинометаллическими опорами скольжения возрастают. Процесс чистого (или свободного) качения состоит в том, что поверхности взаимно перекатывающихся тел непрерывно меняют участки контакта без видимого скольжения. Однако в реальных условиях свободное качение наблюдается редко. Качение обычно сопровождается проскальзыванием одного контактирующего тела относительно другого. Такое проскальзывание особенно велико в бессепараторных подшипниках, что увеличивает трение скольжения между шариком и беговой дорожкой. Однако современные открытые подшипники гидравлических забойных двигателей конструируются без сепараторов. Это обусловлено тем, что отсутствие сепаратора позволяет увеличить диаметр шариков и их число, что, в свою очередь, повышает грузоподъемность подшипника. Это особенно важно в условиях ограниченных диаметральных габаритов забойного двигателя. 1.3.3 Сравнительная оценка осевых опор различных типов Из сравнения возможностей осевых опор различных типов можно заключить следующее: 1.Резинометаллическая осевая опора эффективно работает при бурении с промывкой водой или маловязкими и глинистыми малозагрязненными растворами. В этих условиях она обладает высоким коэффициентом полезного действия и достаточной стойкостью. 2.Бурение с применением утяжеленных глинистых растворов лучше вести забойными двигателями с осевыми подшипниками качения, так как потери на трение в этих опорах в меньшей степени зависят от загрязненности промывочной жидкости. 3.Резинометаллическая осевая опора имеет низкие потери на трение при высоких частотах вращения (400—800 об/мин) и смазке водой или глинистым маловязким незагрязненным раствором. При высокой частоте вращения и применении абразивной жидкости износостойкость резинометаллической пяты выше долговечности опоры на подшипниках качения. 4.Коэффициент трения резинометаллической пяты существенно возрастает (в 2—3 раза и более) при уменьшении частоты вращения, поэтому целесообразно в забойных двигателях с низкими частотами вращения использовать осевую опору качения. 5.При бурении на больших глубинах и неравномерной передаче осевой нагрузки на двигатель с ростом плотности, вязкости и температуры промывочной жидкости преимущества опор качения по сравнению с резинометаллическими возрастают. В этих условиях в забойных двигателях следует применять опоры качения. 6.Применение резинометаллической опоры скольжения ограничено забойными температурами 110°С. Опоры качения не имеют температурных ограничений. 7.Эксплуатационные качества опор скольжения повышаются с увеличением диаметра забойного двигателя, так как при этом улучшаются характеристики трения и износа. Преимущества опор качения, наоборот, возрастают с уменьшением диаметра забойного двигателя. 1.4 Рабочий процесс винтового двигателя Винтовые поверхности статора и ротора делят рабочий объем двигателя на ряд полостей. Полости, связанные с обла¬стями высокого и низкого давлений, называются камерами, а замкнутые полости — шлюзами. В поперечном сечении име¬ются камеры, разделенные между собой контактной линией. Каждая камера по мере вращения периодически связывается с полостями высокого и низкого давлений и в каждый задан-ный момент времени становится шлюзом. Теоретически на длине одного шага происходит разобщение полостей, находя¬щихся выше и ниже рабочих органов. Поверхности винтовых зубьев ротора и статора, взаимно пе¬ресекаясь, отсекают область высокого давления жидкости от области низкого давления и препятствуют свободному перетоку жидкости. Под действием перепада давления жидкости образуется вращающий момент, передаваемый на вал шпинделя. Чем больше перепад давления на двигателе, тем больше вращающий момент[1]. По принципу действия винтовой двигатель можно сравнить с поршневым гидравлическим дви¬гателем, снабженным поршнем, перемещающимся вдоль оси ро¬тора по винтовой линии. Роль поршня выполняют отсекающие поверхности винтового ротора. В каждом поперечном сечении кинематика рабочих органов характеризуется двумя начальными окружностями (рис. 3). В винтовых машинах ротор совершает планетарное движение. Смещение оси ротора относительно оси статора на¬зывается эксцентриситетом двигателя[2]. Однозаходный ротор не симметричен относительно центра своей начальной окружности. Сечение ротора представляет собой круг с центром , а сечение статора — овал, симметрич¬ный относительно точки . Винтовые двигатели с однозаходным ротором довольно просты по конструкции и поэтому ши¬роко применяются в различных отраслях промышленности[2]. Винтовые роторные двигатели имеют ряд преимуществ, что позволяет использовать их как забойные дви¬гатели: 1. отсутствие клапанных или золотниковых распределите¬лей потока жидкости; 2. отсутствие относительного перемещения трущихся дета¬лей пары ротор — статор; 3. непрерывное изменение положения линии контакта ра¬бочих органов при вращении ротора позволяет потоку бурового раствора удалять абразивные частицы из камер и шлюзов. Условия создания шлюзов в паре ротор — статор объемных винтовых двигателей следующие: а. число зубьев или заходов статора должно быть на еди¬ницу больше зубьев ротора ; б. отношение шага зубьев статора к шагу зубьев ротора должно быть пропорционально отношению числу их зубьев, т. е. (1.3.1) Отношение чисел зубьев ротора и статора называется пере¬даточным отношением: (1.3.2) Теоретически винтовой двигатель может иметь любое пере¬даточное отношение. Двигатели с малозаходными винтовыми механизмами раз-вивают большие частоты вращения при небольшом вращающем моменте. По мере увеличения числа заходов ротора вращаю¬щий момент увеличивается и снижается частота вращения. Это объясняется тем, что винтовой механизм с многозаходным ро¬тором исполняет роль двигателя и одновременно редуктора, пе¬редаточное отношение которого пропорционально числу захо¬дов ротора. Комментарии: 5 Техническое предложение 5.1 Описание предложения По результатам статистических исследований в области надёжности и работоспособности забойных двигателей в восьмидесяти процентах причиной отказа является рабочая пара, а точнее износ или полное разрушение резиновой обкладки статора, что снижает ресурс винтового забойного двигателя в целом. На рисунке 11 представлена диаграмма причин отказа забойного двигателя в процентном соотношении. В данном дипломном проекте предлагаются некоторые мероприятия, которые направлены на увеличение ресурса рабочих органов. В частности на основе существующего патента № 1717782А1 предлагается изменить остов и резиновую обкладку статора. Целью модернизации является повышение ресурса работы забойного винтового двигателя. Указанная цель достигается тем, что на корпусе 1 (см. рис. 12) выфрезерованы винтовые полости, в которые вкладываются специального профиля полые шланги 4. коллектору, сверху шлангов привулканизирована резиновая обкладка статора 3 таким образом, что винтовые поверхности её совпадают с винтовыми полостями корпуса, т.е. их шаг совпадает. Полости шлангов через коллектор и вмонтированный в корпус обратный клапан 7 заполняются маслом под давлением. Винтовой забойный двигатель при эксплуатации используется следующим образом. В процессе работы в двигателе происходит износ винтовой поверхности статора и как следствие образование зазора. Каждый раз во время спускоподъёмных работ производится определение величины момента для проворачивания вала ротора. В случае если величина измеренного момента меньше допускаемой величины, в каналы через обратный клапан 7 производится подкачка масла до тех пор, пока момент при проворачивании вала не достигнет требуемой величины. Этим компенсируется износ вершин статора и таким образом поддерживаются рабочие характеристики двигателя на нужном уровне. По мере необходимости эта операция повторяется при спускоподъемных операциях. Использование предлагаемой конструкции позволит увеличить ресурс работы и межремонтный период, а также возможность добиться большей проходки на двигатель. 5.2 Расчёт модернизированного образца 5.2.1 Определение оптимального давления закачиваемого в шланги В процессе бурения с применением винтового забойного двигателя на статор, а в частности на резиновую обкладку интенсивно воздействуют: 1. ротор; 2. абразивные частицы, содержащиеся в рабочей жидкости; 3. перепад давления в камерах пары ротор – статор. Все эти нагрузки вызывают ускоренный износ резиновой обкладки статора и как следствие появление зазора в рабочей паре статор – ротор, что в свою очередь приводит к изменению технических характеристик двигателя (падение давления и рабочего момента), а, следовательно, и к изменению проходки и времени бурения. Для поддержания крутящего момента на выходе двигателя при наличии зазора требуется повысить давление подаваемой рабочей жидкости, что приведёт к ещё более интенсивному износу обкладки. В предлагаемой конструкции забойного двигателя зазор ликвидируется путём подачи рабочей жидкости (масла) под определённым давлением в полости вставных шлангов. Размер файла: 4,5 Мбайт Фаил:

Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Нефтяная промышленность / МОДЕРНИЗАЦИЯ ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ ВЗД Д1-240 ДЛЯ НАКЛОННО НАПРАВЛЕННЫХ И ГОРИЗОНТАЛЬНЫХ СКВАЖИН-Курсовая работа-Оборудование для бурения нефтяных и газовых скважин

Вход в аккаунт: