Страницу Назад

Поискать другие аналоги этой работы

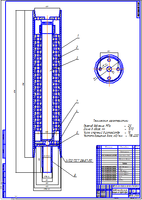

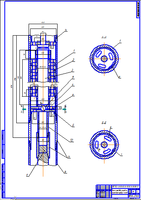

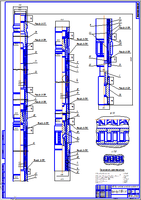

1999 Повышение надежности контроля скорости вращения турбобура-3ТСШ1-240-Курсовая работа-Оборудование для бурения нефтяных и газовых скважинID: 172276Дата закачки: 09 Августа 2016 Продавец: lelya.nakonechnyy.92@mail.ru (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Работа Курсовая Форматы файлов: AutoCAD (DWG/DXF), КОМПАС, Microsoft Word Сдано в учебном заведении: ИНиГ Описание: Повышение надежности контроля скорости вращения турбобура-3ТСШ1-240-Курсовая работа-Оборудование для бурения нефтяных и газовых скважин 2 Примеры различных приборов и устройств контроля параметров бурения скважины 2.1 Индикатор веса Осевая нагрузка на долото в каждый момент определяется при помощи индикатора веса. По этому прибору находят так же нагрузку, действующую на крюк талевой системы. Наибольшее распространение получили гидравлические индикаторы веса. Основная часть индикатора веса – трансформатор (мессдоза), который состоит из корпуса 5 и поршня 2 в виде тарелки. Талевый канат проходит че¬рез роликовые опоры 1, 6 корпуса и роли¬ковую опору 4 поршня, изгибаясь под определенно заданным углом. Трансформатор давления укрепляется на неподвижном кон¬це каната. Благодаря изгибу оси каната воз¬никают усилия, действующие на поршень (мембрану), опирающийся на резиновую камеру 3, заполненную жидкостью. Воспри¬нимаемое жидкостью усилие передается по системе трубок на указывающий и записывающий манометры. Комплект индикатора массы (веса) со¬стоит из трансформатора давления, одного указывающего манометра и одного самопи¬шущего манометра с круглой диаграммой, вращаемой часовым механизмом со скоро¬стью один оборот за сутки. Указывающий манометр с условной шкалой, градуированной на 100 делений, ус¬танавливают на щите у поста бурильщика. Очень часто в комплект индикатора массы (веса) входит верньер, представляющий собой мощный наружный манометр со стрелкой, замкнутой шкалой, раз¬деленной на 40 делений без цифровых обозначений. Каждому деле¬нию верньера соответствует половина деления указывающего мано¬метра. Благодаря этому, верньером удобно пользоваться для опреде¬ления нагрузки на долото, так как при этом отсчеты производятся с большой точностью. Верньер рассчитан на давление до 60 делений по манометру. Если масса бурильной колонны превышает 60 деле¬ний, верньер надо выключить. Перед установкой индикатора массы (веса) необходимо убе¬диться в том, что неподвижный конец талевого каната на всем своем протяжении от ролика кронблока до места укрепления про¬ходит свободно, не задевая элементы фонаря вышки. Канат в мес¬те крепления трансформатора не должен иметь разорванных проволок и следов видимого износа. После того как индикатор массы (веса) смонтирован и прове¬рена его герметичность, устанавливают стрелку указывающего манометра на деление 10 при свободном крюке. Это делается для того, чтобы можно было в любой момент заметить утечки жидко¬сти из трубочек в местах из соединений. 1, 6 - роликовые опоры корпуса; 2 - поршень; 3 - резиновая камера; 4 - роликовая опора поршня; 5 – корпус. Рисунок 2.1.1 - Схема транс¬форматора давления из¬быточной массы. Через каждые 6 месяцев индикатор массы (веса) независимо от его состояния необходимо демонтировать для осмотра и текущего ре¬монта. Ремонт индикатора массы (веса) на буровой, связанный хотя бы с частичной разборкой трансформатора давления, указывающего и самопишущего манометров, запрещается. Не разрешается также замена отдельных приборов комплекта. К каждому индикатору массы (веса) прилагается паспорт, в котором указана цена делений для различных показаний прибора. Цена делений в начале шкалы манометра меньше цены делений в конце шкалы. Это объясняется изменением угла прогиба каната в сторону уменьшения по мере увеличения нагрузки на крюке. Индикаторы массы (веса) применяют не только при бурении, но и при ловильных работах, спуске промежуточных и эксплуата¬ционных колонн и т.д. Внимательное наблюдение за индикатором массы (веса) часто позволяет предотвратить аварии во время спус¬ка бурильной колонны и в процессе других работ. По индикатор¬ной диаграмме инженерно-технические работники изучают про¬цесс бурения, разрабатывают режимы бурения, контролируют соблюдение заданных параметров режима. Основными недостатками гидравлического индикатора массы (веса) является зависимость показаний от диаметра каната, тем¬пературы окружающей среды и утечек жидкости. Кроме описанного выше гидравлического, существуют элек¬трический и механический индикаторы массы (веса). Электричес¬кий индикатор массы (веса) так же, как и гидравлический, изме¬ряет массу бурильного инструмента по усилию в неподвижном конце талевого каната. Он состоит из датчика с индукционным преобразователем, назначение которого - воспринимать натяже¬ние неподвижного конца талевого каната и отображать это натяжение пропорциональной ЭДС. Он имеет также измеритель запи¬сывающего или указывающего типа. К основным преимуществам электрического индикатора массы (веса) относятся: независимость показаний от диаметра каната, возможность осуществления дис¬танционной передачи, легкость изменения чувствительности при¬бора, большая точность. 2.2 Индикатор крутящего момента ротора буровой установки Изобретение относится к области бурения скважин и предназначено для измерения крутящего момента ротора буровой установки. Индикатор крутящего момента ротора буровой установки содержит корпус 1, установленные в нем входной вертикальный вал 2 привода и выходной горизонтальный вал 3 ротора и установленные жестко на валах конические шестерни 4 и 5, зацепленные между собой. Выходной вал 3 консольно выступает в обе стороны за стенки корпуса 1 и размещается с обеих сторон на подшипниках 6 и 7. Входной 2 и выходной 3 валы соединены с валами трансмиссии 8 и 9 через карданы 10 и 11. Подшипники 6 и 7 установлены на неподвижном основании 12. Силоизмеритель 13 установлен на основании 12 и связан с другой стороны шарниром 14 с корпусом 1. Он находится в плоскости, параллельной входному валу 2. Индикатор крутящего момента ротора буровой установки работает следующим образом. Вал 2 привода посредством конических шестерен 4 и 5 приводит во вращение выходной вал 3 ротора. При этом вал 3 ротора посредством конической шестерни 5 препятствует вращению конической шестерни 4, передавая на вал 2 привода момент сил сопротивления. На опорах вала (вертикального) привода 2 возникает сила, пропорциональная моменту на валу (горизонтальном) ротора 3, передаваемая им на корпус 1, установленный валом 3 на двух подшипниках 6 и 7 с возможностью поворота вокруг оси вала 3. Под действием этой силы корпус 1 поворачивается на небольшой угол и через шарнир 14 воздействует на силоизмеритель 13, в результате чего в силоизмерителе 13, закрепленном непосредственно на основании 12, возникает сигнал, пропорциональный величине крутящего момента на валу 3 ротора буровой установки. Изменение положения корпуса 1 вокруг горизонтальной оси вала 3 ротора разрешается благодаря кардану 10 вертикального вала 2, позволяющему передавать вращение при изменяющемся угле и длине привода. Применение в индикаторе крутящего момента ротора серийных деталей верхнего углового редуктора позволяет, кроме упрощения силовой передачи от приводного двигателя к ротору и повышения КПД передачи, так же обеспечить работоспособность устройства при расположении силового привода и ротора буровой установки на разных уровнях. 1 – корпус; 2 – входной вал привода; 3 - выходной горизонтальный вал ротора; 4,5 - конические шестерни, зацепленные между собой; 6,7 – выходной и входной подшипники . 8,9 - валы трансмиссии; 10,11 – карданы подшипников; 12 – основание силоизмерителя; 13 – силоизмеритель;. 14 – шарнир. Рисунок 2.2.1 – Индикатор крутящего момента ротора буровой установки. Индикатор крутящего момента ротора буровой установки, содержащий поворотный корпус, входной и выходной валы, зубчатую передачу между входным и выходным валами и силоизмеритель, с одной стороны связанный с корпусом шарнирными тягами, а с другой стороны - непосредственно с неподвижным основанием, отличающийся тем, что входной и выходной валы расположены под углом 900 друг к другу, при этом выходной вал выступает консольно по обе стороны корпуса, опирается с обеих сторон на подшипники, связанные с неподвижным основанием, и образует ось поворота корпуса, а силоизмеритель размещен в плоскости, параллельной входному валу. 2.3 Индикатор плотности Изобретение относится к устройствам для измерения плотности различных жидкостей ¬в основном буровых и цементных растворов, применяемых при бурении и цементировании нефтяных, газовых и разведочных скважин, а также в строительной индустрии и в других отраслях промышленности. Индикатор плотности содержит дополнительную емкость 1 с входным 2 и выходным 3 патрубками. Стенки дополнительной емкости 1 в верхней части перфорированы по высоте, обеспечивающей поддержание определенного уровня жидкости в ней. Перфорация перегородки 4 начинается ниже перфорации стенок дополнительной емкости 1 для обеспечения постоянного и достаточного перетока жидкости в отгораживаемую полость и в выходной патрубок З. Днище дополнительной емкости 1, выполненное с уклоном по ходу потока жидкости, имеет отверстия в самых нижних частях обеих полостей для полного истечения через них жидкостей в момент остановки и окончания процесса приготовления. К нижней части полости, отгороженной перегородкой 4, прикреплен выходной патрубок 3 с крутоизогнутым фитингом 5 и перфорированный с боковыми вырезами сливной патрубок 6, соединенный с диском 7, имеющим перфорационные отверстия по периферии для растекания потока жидкости по его поверхности и плавного истечения через отверстия в расположенный ниже мерный стакан 8 с отверстиями в его днище для быстрой смены поступающей измеряемой жидкости и постоянного контроля ее плотности по показаниям жестко прикрепленного взвешивающего устройства 9, соединенного с мерным стаканом 8 посредством тяг 10. 1 – емкости; 2 – входной патрубок; 3 – выходной патрубок; 4 – отверстия в перегородке; 4 – перегородка; 5 – фитинг; 6 – сливной патрубок; 7 – плоскость диска; 8 – мерный стакан; 9 – взвешивающее устройство. Рисунок 2.3.1 – Общий вид индикатора плотности. Измерение плотности жидкостей с использованием индикатора плотности осуществляется следующим образом. Приготавливаемая жидкость из смесительного устройства любого типа по входному патрубку 2, имея зачастую комкообразные включения и газовоздушную фазу, поступает на днище дополнительной емкости 1 в начале ее уклона. При этом комкообразные включения сползают к дальней торцевой стенке дополнительной емкости 1, где накапливаются и периодически выбрасываются. Газовоздушная фаза начинает отделяться от потока жидкости на выходе из входного патрубка 2, затем на плоской поверхности днища, выполненного с уклоном, а также при прохождении через перфорационные отверстия в перегородке 4 и в стенках дополнительной емкости 1. Накапливаемая при этом в дополнительной емкости 1 жидкость, из-за наличия перфорации в стенках только в верхней их части, а в перегородке 4 несколько ниже, поступает в отгороженную полость, а из нее в выходной патрубок 3, крутоизогнутый фитинг 5, через перфорационные отверстия и боковые вырезы в сливном патрубке 6 на плоскость диска 7 и через перфорационные отверстия, выполненные на его периферии, плавно стекает в мерный стакан 8, откуда через отверстия в днище вытекает и переливается через его края, обеспечивая постоянный определенный объем жидкости в мерном стакане 8, который постоянно взвешивается взвешивающим устройством 9 с показаниями величины плотности на шкале или на табло. При остановке или прекращении процесса приготовления жидкость стекает из обеих полостей дополнительной емкости 1 через сливные отверстия, выполненные в его днище в нижних частях обеих полостей. Индикатор плотности жидкостей целесообразно располагать над резервуаром с перемешивающими устройствами. Технический результат, достигаемый изобретением, заключается: - во взвешивании определенного объема измеряемой жидкости в мерном стакане 8 с обеспечением постоянной быстрой и полной смены в нем измеряемой жидкости; - в исключении воздействия на показания взвешивающего устройства напора потока измеряемой жидкости, комкообразных включений и газовоздушной фазы в ней. Использование предлагаемого индикатора плотности позволит постоянно контролировать на потоке истинную плотность приготавливаемых жидкостей, оперативно поддерживать необходимые режимы их приготовления, обеспечивая им заданные свойства и качество проводимых с их помощью технологических процессов и операций, особенно при строительстве нефтяных и газовых скважин. Простота конструкции индикатора плотности позволит также широко применять его в различных отраслях промышленности, в том числе на мобильной цементировочной и другой технике. 2.4 Скважинный термометр Изобретение относится к устройствам для измерения температуры в буровых скважинах. Основное назначение устройства высокоточное измерение температуры в скважинах с целью решения следующих геофизических задач: определение величины теплового потока, построение температурного разреза верхней части земной коры, обнаружение аномальных изменений температуры в скважинах, вызванных притоками и перетоками флюидов внутри скважины. Область применения устройства геофизические исследования скважин. Целью предлагаемого изобретения скважинного термометра является обеспечение его калибровки непосредственно в процессе измерений. Это достигается тем, что термометр содержит не менее трех капсул, расположенных одна в другой и заполненных легкоплавкими материалами, имеющими различную температуру плавления, а чувствительный элемент термометра расположен в пределах внутренней капсулы. 1,2,3,4,5,6 – капсулы; 7 – термоустойчивый каркас; Рисунок 2.4.1 – Общий вид скважинного термометра. Три капсулы 1, 2, 3, имеющие различный диаметр, расположены одна в другой. Внутреннее пространство капсул 1, а также внутренний объем между стенками капсул 1 и 2, 2 и 3 заполнены различными легкоплавкими веществами с добавками активаторов, имеющими различную температуру плавления. Все три капсулы жестко удерживаются на термоустойчивом каркасе 7. В объеме внутренней капсулы 1 распложен термочувствительный элемент 8. Принцип работы скважинного термометра с автоматической калибровкой состоит в следующем. При проведении температурных исследований в скважинах измерения температуры производят последовательно при спуске термометра. Температура флюида в скважине с глубиной увеличивается и, наконец, достигает величины, равной температуре фазового перехода вещества, расположенного, например, в первой (внутренней) капсуле. Вещество начинает плавиться, и термометр фиксирует первую реперную точку. При дальнейшем повышении температуры (увеличении глубины исследования) расплавившееся вещество продолжает нагреваться, и следующая реперная точка будет только тогда, когда температура достигнет точки плавления второго вещества, расположенного, например, в пространстве между первой и второй капсулами. При дальнейшем увеличении температуры аналогично будет зафиксирована и третья реперная точка. Таким образом, непосредственно в процессе измерений получены три реперных точки, стабильность температуры в которых фиксируется с высокой точностью, поскольку эти точки отражают температуру фазовых переходов различных веществ. Кроме того, в процессе калибровки задействована вся система измерений, включающая в себя соединительный кабель, измерительные мосты, АЦП, устройства обработки и отображения информации, то есть производится сквозная калибровка всей измерительной системы. Поэтому данная калибровка успешно работает при любых изменениях отдельных элементов системы, например, при изменении длины кабеля или его типа, при замене типа регистрирующего устройства и т.п. Испытания предлагаемого устройства проводились на рабочей модели термометра, в зо которой в качестве реперных веществ использовалась три металла: 1. Сплав калия и натрия, Т 7,80С. 2. Галлий, Т 29,780С. 2. Калий, Т 63,550С. 3 Эксплуатация турбобуров 3.1 История развития гидравлических забойных двигателей. В процессе бурения скважин долото приводится во вращение с поверхности земли либо ротором через бурильную колонну, либо двигателями, расположенными непосредственно в сква¬жине в нижней части бурильной колонны над долотом. Для этих целей могут применяться гидравлические, электрические и пнев¬матические двигатели. Идея использования забойных двигателей для бурения сква¬жин родилась еще в конце прошлого века, однако впервые тур¬бобур был применен для бурения скважин советским инжене¬ром. М. А. Капелюшниковым в 1923 г. Этот турбобур был с од¬ноступенчатой осевой турбиной, развивавшей частоту враще¬ния 2000—2500 об/мин. Для снижения ее до 50—200 об/мин турбина была соединена с планетарным редуктором, но в то время не удалось решить проблему надежности и достаточной долговечности этой конструкции, и работы были прекращены. Несколько позднее в США (штат Калифорния) инженером Шарпенбергом были проведены испытания высокооборотного многоступенчатого турбобура тоже с редуктором, однако эта конструкция также успеха не имела. Спустя 10 лет в 1935 г. инженерами П. П. Шумиловым, Р. А. Иоаннесяном, Э. И. Тагиевым и М. Т. Гусманом был соз¬дан многоступенчатый турбобур сначала с шарикоподшипнико¬вой осевой опорой, а потом с резино-металлической. Широкое внедрение этого турбобура началось в 1946 г. Благодаря прос¬тоте конструкции и эксплуатации турбинное бурение получило широкое распространение в СССР. Однако большая частота вращения вала турбобура приво¬дит к быстрому износу шарошечного долота и небольшим про¬ходкам на долото при сравнительно высокой скорости механи¬ческого бурения. В 60-х годах во ВНИИБТ были начаты работы по созданию забойного объемного гидравлического двигателя, вращающего долото с частотой 50—200 об/мин. Первые гидро¬буры этого типа были испытаны в 1967—1969 гг. В настоящее время создано несколько конструкций гидробуров этого типа, работающих достаточно надежно. 3.2 Выбор турбобура Тип и размер турбобура выбирают в зависимости от цели бурения, диаметра долота и глубины скважины. Для эффективной работы турбобура необходимо обеспечивать максимальный расход рабочей жидкости в соответствии с гидравлической мощностью буровых насосов. 3.3 Принцип действия турбобуров Турбобур представляет собой забойный гидравли¬ческий агрегат с многоступенчатой гидравлической турбиной, приводимой в действие потоком бурового раствора, который закачивают в бурильную колонну с поверхности насосами. Турбобур состоит из двух групп деталей: вращающихся и не вращающихся. Невращающуюся группу деталей составляют переводник /, при помощи которого турбобур соединяется с бу¬рильной колонной, цилиндрический корпус 2 с кольцами пяты 4, дисками статора 6, средней опорой и ниппелем 8. К вращаю¬щейся группе деталей относится вал 3 с насаженными на нем дисками роторов 7 и пяты 5, закрепленными на валу при по¬мощи шпонки, гайки и контргайки. Нижняя часть вала имеет отверстие внутри и боковые каналы для протока раствора к до¬лоту и снабжено резьбой, которой через переводник присоеди-няется долото. Турбина состоит из большого числа ступеней (100—350). Каждая ступень (рис.2) представляет собой два диска с лопатками: один диск — ротор — укреплен на валу турбобура, второй — статор. Лопатки статора и ротора расположены под углом друг к другу, вследствие чего поток жидкости, посту-пающий под углом из каналов статора на лопатки ротора, ме¬няет свое направление и производит силовое воздействие на них. В результате этого создаются силы, стремящиеся повер¬нуть закрепленный на валу ротор в одну сторону, а закреплен¬ный в корпусе диск статора — в другую сторону. Далее поток раствора из каналов ротора вновь поступает на лопатки ста¬тора ниже расположенной ступени, где вновь происходят изме¬нение направления потока жидкости и подача его на лопатки ротора этой ступени. На роторе второй ступени также возни¬кают силы, создающие активный крутящий момент, и т. д. Жидкость, поступающая в турбобур, про¬ходит через все его ступени и подводится к долоту. Активный крутящий момент, создаваемый каждым ротором, суммируется на валу, а реактивный момент, создаваемый на лопатках дис¬ков статора, суммируется на корпусе турбобура. Эти оба мо-мента — активный и реактивный — равны по величине и про¬тивоположны по направлению. Реактивный момент через кор¬пус турбобура передается соединенной с ним бурильной ко¬лонне, а активный — долоту. В зависимости от требований бурения применяют турбобуры диаметром от 127 до 220 мм с числом ступеней от 25 до 350 и более. При большем числе ступеней для удобства перевозки и монтажа турбобур выполняется из отдельных секций (до че¬тырех) длиной 6—10 м каждая, соединяемых между собой на буровой в один агрегат перед спуском в скважину. Диски ротора и статора отливают из стали, ковкого чугуна или комбинируют из пластмассовых (капроновых, полипропиле¬новых) венцов и стальных ступиц ротора и ободов статора. Профили лопаток статора и ротора обычно являются зеркальным отображением. В турбобурах диаметром 170 мм и менее при¬меняют безободные диски. Ротор фиксируется в статоре посредством радиально-осевого и радиальных резинометаллических подшипников скольжения. В односекционных турбобурах и первых (нцжних) секциях сек¬ционных турбобуров используется различное расположение опор. Опора—пята, через которую передается осевая нагрузка от бурильной колонны долоту, в зависимости от конструкции рас¬полагается в верхней или нижней частях турбобура. Резино-металлическая пята состоит из нескольких ступеней. Каждая ступень имеет подпятник, который пред¬ставляет собой металлический обод / с резиновой облицовкой 2, укрепляемый в корпусе, и стальной диск 3, сидящий на валу турбобура. Пята, расположенная в верхней части турбобура, снабжа¬ется каналами для протока раствора, а пята, расположенная в нижней части вала, не имеет каналов и служит лабиринтным уплотнением, препятствующим утечкам раствора в зазор между валом и ниппелем. При такой конструкции можно работать с некоторым перепадом давления в долотах без значительных утечек раствора через нижнее уплотнение. Валы верхних сек¬ций имеют только радиальные опоры. Ниппель, свинченный с корпусом турбобура, служит для зажатия дисков статора. Резиновая обкладка ниппеля является одновременно нижней радиальной опорой и сальником, уплот¬няющим зазор между корпусом и валом турбобура. Валы секций соединяются с помощью конусных фрикцион¬ных или шлицевых муфт. Последний тип, более сложный в из¬готовлении, приспособлен к условиям сильной вибрационной на¬грузки при бурении крепких пород. Шлицы предназначены для предотвращения проворота муфты. Современный турбобур должен обеспечивать: 1. Достаточный крутящий момент при удельных расходах жидкости не более 0,07 л/с на 1 см2 площади забоя. 2. Устойчивую работу при частотах вращения меньше 7 с–1 для шаро-шечных и 7–10 с–1 для алмазных долот. 3. Максимально возможный КПД. 4. Срабатывание перепада давления на долоте не менее 7 МПа. 5. Наработку на отказ не менее 300 ч. 6. Долговечность не менее 2000 ч. 7. Постоянство энергетической характеристики по меньшей мере до наработки на отказ. 8. Независимость энергетической характеристики от давления и тем-пературы окружающей среды. 9. Возможность изменения реологических свойств бурового раствора в процессе долбления. 10. Возможность введения в буровой раствор различных наполнителей и добавок. 11. Возможность осуществления промывки ствола скважины без вра-щения долота. 12. Возможность проведения замеров траектории ствола скважины в любой точке вплоть до долота без подъема бурильной колонны. 13. Стопорение выходного вала с корпусом в случае необходимости и освобождение от стопорения. 14. Гашение вибраций бурильного инструмента. 15. Экономию приведенных затрат на 1м проходки скважины по сравнению с альтернативными способами и средствами бурения. Понятно, что в одной конструкции все или большую часть этих требо-ваний воплотить очень сложно. В то же время для одного и того же диа¬метра целесообразно иметь возможно меньшее количество типов турбо¬буров. 1 – статор; 2 – ротор; 3 – лопасть статора; 4 – лопасть ротора. Рисунок 3.3.1 – Ступень турбины. 3.4 Классификация турбобуров По конструкции турбобуры делятся на односекционные, многосекцион-ные, высокомоментные, редукторные, шпиндель¬ные и укороченные. Односекционные тур¬бобуры Т12МЗ изготовляют диа¬метрами 240, 212, 195 и 172 мм с числом ступеней 100—120, собранных в одном корпусе. Они снаб¬жены резино-металлической пятой, расположен¬ной в верхней части. Ре-зиновые подпятники вы¬полняются либо прива¬ренными к металличе¬ским дискам, либо в виде сменных резиновых вкла¬дышей. Для ориентирован¬ного искривления при бурении наклонных скважин применяют бо¬лее короткие односекци¬онные турбобуры с чис¬лом ступеней 30—60. Многосекционные тур¬бобуры типа ТС состоят из двух и более последовательно соединенных между со¬бой секций, каждая из которых собирается в от¬дельном корпусе вместе со своим валом и имеет 100 и более ступеней. Валы секций соединяются конусно-шлицевыми муфтами при свинчивании корпусов секций. Свинчи¬ваются секции в вертикальном положении на буровой над устьем скважины. У секционного турбобура одна общая осевая опора распола¬гается в нижней секции. Конструкция резино-металлической пяты такая, как и у односекционных турбобуров. Конструктивно нижняя секция отличается от односекционного турбобура тем, что корпус в верхней части снабжен переводником с конической резьбой, а на верхней части вала имеется соединительная полу¬муфта. Положение роторов относительно статоров регулируется с помощью кольца, установленного между турбиной и осевой пятой. Статоры в корпусе закрепляются с помощью ниппеля. У тур¬бобуров ТС5Б-9", ЗТС5Б-9", ТС4А-5", ТС4А-4" ниппель имеет цилиндрическую резьбу. Секционные турбобуры других типов имеют коническую соедини¬тельную резьбу. Для создания необходимого натяга для сжа¬тия статоров применяют ре-гулировочные кольца. В средних и верхних секциях турбобуров нет осевых пят. Положение вала с роторами относительно корпуса со статорами определяется регулировочным кольцом, устанавливаемым между соединительным переводником и дисками статора. Крепления статоров в корпусах верхней и средних секций осуществляется затяжкой конического резьбового соединения через регулировочные кольца. В турбобурах ТС4А-5" и ТС4А-4" применяется ци-линдрическая резьба. Шпиндельный турбобур был разработан с целью уменьшения потерь бурового раствора через нижний подшипник—ниппель—при бурении с гидромониторными долотами, для которых необходимо большое давление раствора при выходе его из вала турбобура. Для этого к нижней части турбобура присоединяется на резьбе отдельная секция — шпиндель, имеющая осевую пяту и радиальные подшипники, сконструированные так, чтобы снизить утечку раствора через зазоры между валом и подшипником корпуса. Шпиндельные турбобуры изготовляют диаметрами 240, 195, 185, 172 и 164 мм. Шпиндель состоит из вала, укрепленного в корпусе на двух радиальных подшипниках. Для восприятия осевых нагрузок служит резинометаллическая пята, которая со¬стоит из набора стальных дисков и резинометаллических под¬шипников, чередующихся между собой. Корпус шпинделя при¬соединяется к нижней турбинной секции через переводник, а вал — через муфту так же, как секции соединяются между собой. В настоящее время конструкции секционных турбобуров унифицированы, и они могут использоваться со шпинделем как одно- или многосекционные. Турбобуры с предельными турбинами типа А отличаются от ранее описанных тем, что их турбины имеют из¬меняющуюся характеристику при постоянном расходе жидкости. Эти турбины сконструированы так, что перепад давления на турбине уменьшается в зависимости от нагрузки на долото и изменяющегося при этом тормозного момента. В них исполь¬зованы так называемые высокоциркулятивные турбины, посто¬янный перепад на которых поддерживается с помощью пере¬пускного клапана, через который часть жидкости сбрасывается в затрубное пространство, минуя турбобур. Этим достигается стабильный режим работы турбины при переменном расходе жидкости. Эти турбобуры отличаются от ранее описанных еще и тем, что в них вместо резино-металлических опор и подшипников применены шарикоподшипники. Пята этого турбобура располо¬жена в нижней части и выполнена в виде десятирядного ша¬рикоподшипника. Эти подшипники работают в среде бурового раствора, поэтому для предохранения подшипника от попада¬ния в него крупных абразивных частиц установлены защитные сальники. Турбины расположены в верхней части с промежу-точными шариковыми радиальными подшипниками, через ко¬торые протекает буровой раствор. Подшипники применяют без сепараторной конструкции. Крепление турбин, корпусов и соединение валов аналогично описанным выше. Конечно, работоспособность шарикоподшип¬ников в среде бурового раствора небольшая, так как происходит их сильный абразивный износ. Турбобуры типа А изготовляют диаметрами 240, 195 и 164 мм следующих шифров; А9К5Са, А7Н4С и А6КЗС с числом ступеней до 240. В нижней секции устанавливают 11О ступеней, а остальные — в верхней. Для улучшения условий работы долота и обеспечения повы¬шенного крутящего момента при увеличении нагрузки на до¬лото при бурении турбобуры типа А7Н могут использоваться с редукционным клапаном, устанавливаемым непосредственно над турбобуром или на некотором расстоянии от него. Отечественной промышленностью освоено производство турбобуров следующих типов. 1.Односекционные: • бесшпиндельные типа Т12; • бесшпиндельные унифицированные типа ТУ-К; • со вставным шпинделем типа ТВШ; • с независимым креплением роторов типа ТНК; • для бурения скважин большого диаметра типа ТБД. 2.Секционные: • бесшпиндельные типа ТС; • шпиндельные типа ТСШ; • шпиндельные унифицированные типов ТСШ1, 2Т-К и 3Т-К; • шпиндельные типов ТСША и ТДШ, для бурения алмазными долотами; • шпиндельные типа АШ с наклонной линией давления; • шпиндельные типа АГТШ со ступенями гидродинамического тормо¬жения. 3.С плавающими статорами типа ТПС. 4.С независимой подвеской валов секций типа ТНБ. 5.Термостойкие турбобуры типа ТТА для скважин с температурой до 240 °С. 6.Редукторные турбобуры типов ТР, ТРМ и ТСМ. 7.Малогабаритные турбобуры типов ТГ, ТШ и ТВ1 для бурения и ремон¬та скважин. 8.Турбинные отклонители типа ТО. 9.Турбобуры-отклонители с независимой подвеской валов турбинных секций типа ТО2 для бурения боковых стволов из старых скважин. 10.Шпиндель-отклонитель типа ШО1. 11.Турбодолота колонковые типа КТД для отбора керна. 12.Керноотборное устройство типа УКТ. 3.5 Турбобуры секционные шпиндельные унифицированные типа ТСШ1 Турбобуры секционные шпиндельные унифицированные типа ТСШ1 (ЗТСШ1-172, ЗТСШ1-195, ЗТСШ1-195ТЛ и ЗТСШ1-240) предназначены для бурения глубоких вертикальных и наклонно направленных скважин различного назначения (на нефть, газ и другие полезные ископаемые) с использованием буровых растворов при температуре не более 120 °С. Турбобуры ЗТСШ1-172, ЗТСШ1-195, ЗТСШ1-195ТЛ и ЗТСШ 1-240 выпускаются соответственно с наружными диаметрами 172; 195 и 240 мм. В зависимости от технологических требований проводки скважин эти турбобуры могут применяться в одно-, двух- или трехсекционном исполнении в сочетании с шарошечными и безопорными долотами различных типоразмеров и серий в соответствии с рекомендуемыми зазорами между стенками скважины и корпусом турбобура в конкретных геолого-технических условиях месторождений. Рабочий орган турбобура типа ТСШ1 представляет собой многоступенчатую гидравлическую турбину осевого типа, выполненную в турбобурах ЗТСШ-172 и ЗТСШ1-195 цельнолитой, а в турбобурах ЗТСШ1-195ТЛ - составной; проточная часть последнего оснащена турбинами, изготовляемыми методом точного литья. Осевая опора у этих турбобуров вынесена в самостоятельную шпиндельную секцию, которая может быть заменена непосредственно на бурящейся скважине. В турбобурах типа ТСШ1 проведена межтиповая унификация, в результате которой различные типы турбин, корпуса, валы, опоры, полумуфты и переводники в пределах одного габаритного размера имеют одинаковые посадочные и присоединительные размеры, благодаря чему представляется возможным применять в них турбины и осевые опоры любого типа. В секциях турбобура предусмотрена воз¬можность установки высоко- и низкооборотных цельнолитых турбин, составных турбин точного литья и пластмассовых, а в шпиндельной секции - как опоры скольжения (резинометаллическую пяту), так и качения (радиально-упорный подшипник). В верхней части вала турбинных секций турбобуров типа ТСШ1 устанавливаются три предохранительные ступени резинометаллической проточной пяты, предотвращающей посадку роторов турбины на статоры, которая может произойти в случае неправильной регулировки осевых зазоров в турбине, а также износа осевой опоры турбобура выше допустимой нормы или по другим причинам. Благодаря этому ресурс работы турбинных секций повышается в 1,5...2 раза. К этому же типу забойных двигателей относятся унифицированные двух- и трехсекционные турбобуры 2Т195К и ЗТ195К с улучшенной энергетической характеристикой, базирующиеся на турбине нового типа, обеспечивающей повышение не менее чем на 30 % величины момента силы на выходном валу. Ступени турбины изготавливаются методом точного литья по выплавляемым моделям. Они выполнены в цельнолитом варианте и не требуют применения изготовления ступиц. В этих унифицированных турбобурах возможно применение всех типов турбин в габаритах 195 мм, в т. ч. и комбинированной металло-пластмассовой турбины Т195К. Применение современных технологических процессов упрочне¬ния рабочих поверхностей дисков пяты, втулок радиальных опор, опор качения, а также новых ударопрочных марок чугуна, резин трудно-вымываемых смазок гарантирует 1,5...2-кратное увеличение наработки на отказ шпиндельных и турбинных секций. 3.6 Требования, предъявляемые к оборудованию скважин, бурящихся турбинным способом Турбинная скважина должна быть оборудована буровыми насосами, работающими при давлениях не ниже 150 кг/см2. Необходимую производительность насосов получают за счет выбора соответствующих размеров цилиндровых втулок, а также приводного шкива электромотора. Для улучшения работы буровой установки и увеличения коэффициента наполнения насосов рекомендуется монтировать их под залив. Для более эффективного использования гидравлической мощности, развиваемой насосами, необходимо максимально сокращать гидравлические сопротивления в циркуляционной системе буровой установки. Нагнетательные линии насосной установки следует выполнять из 168- или 141-мм бурильных труб без резких изгибов и поворотов. Рекомендуется применять тонкостенные бурильные трубы с высаженными наружу концами, приваренными соединительными замками и увеличенным проходным сечением в замках (учитывая также глубину скважины и геологические условия бурения). 3.7 Транспортировка турбобура Во время погрузки, разгрузки и транспортировки турбобуров к месту работы должна быть обеспечена полная их сохранность. Турбобуры транспортируются отдельными секциями на специально обору¬дованных машинах или турбиновозах. Разгружать турбобуры следует при по¬мощи подъемного крана или накатов на мостки буровой, при этом необходимо избегать ударов скатываемых турбобуров. Транспортировка турбобуров волоком и сбрасывание их при разгрузке недопустимы, так как могут быть повреждены корпус и вал (изгиб, вмятины: и т. п.). На рисунке 3.7.1 показана схема работы турбиновоза-самопогрузчика, при¬меняемого на многих предприятиях. Подобный турбиновоз прост и доступен\' для изготовления в любом автохозяйстве. В условиях бездорожья турбобур можно транспортировать трактором на санях. Во избежание засорения турбины и повреждения резьб турбобур должен транспортироваться с предо¬хранительными пробками и колпаками. а — положение каната при подъеме турбобура; б - положение каната при затаскивании турбобура; 1— коробка отбора мощности; 2 — звездочка на червячном редук¬торе; 3 — втулочно-роликовая цепь; 4 — червячный редуктор; 5 — барабан лебедки; 6 — канат; 7 — двутавровая балка; 8 — выдвижная балка с роликом; 9 — крон¬штейн: 10 — ролики; 11—турбобур. Рисунок 3.7.1 - Схема турбиновоза-автопогрузчика. При транспортировке колонкового турбобура КТД съемная грунтоноска, находящаяся внутри, закрепляется между пробками деревянными распорками, предохраняющими грунтоноску от продольного перемещения внутри вала. Соединение секций в турбобуре. Соединение отдельных секций турбобуров типа ТС, ТСШ, А7Н в один тур¬бобур производится в следующем порядке. 1. На шейку корпуса нижней секции (а для турбобуров ТСШ — на шейку шпинделя) одевается хомут, секция подхватывается элеватором, поднимается и устанавливается на столе ротора. 2. Вторая секция при помощи второго хомута поднимается на элеваторе над установленной на столе ротора нижней секцией (или шпинделем) и напра-вляется так, чтобы ее полумуфта вошла в полумуфту нижней секции. Затем корпуса секций соединяются по конической резьбе, при этом полумуфты валов входят в зацепление. Соединительная резьба секций закрепляется машинными ключами 4.3 Секционные унифицированные шпиндельные турбобуры Секционные унифицированные шпиндельные турбобуры типа ЗТСШ1 предназначены для бурения скважин шарошечными и алмазными доло¬тами. В настоящее время выпускаются турбобуры ЗТСШ1 с диаметрами корпуса 172, 195 и 240 мм. Турбобуры состоят из трех турбинных и одной шпиндельной секции (рис. 4.1). В шпинделе установлена непроточная резинометаллическая осевая опора, которая выполняет также функцию уплотнения вала тур¬бобура. В каждой турбинной секции размещено около 100 ступеней турбины, по четыре радиальные опоры и по три ступени предохранительной осевой пяты. Последняя применяется для устранения опасности соприкосновения роторов и статоров турбины из-за износа шпиндельного подшипника в процессе работы. В турбобурах ЗТСШ1 устанавливается цельнолитая металлическая тур-бина, а в турбобурах ЗТСШ1-ТЛ – составная турбина, проточная часть ко-торой, лопаточный венец, изготовлена методом точного литья В качестве запасного комплекта к турбобурам ЗТСШ1-195ТЛ поставля-ется и турбина типа 24/18-195ТПК, лопаточный венец которой выполнен из пластмассы. Существующая технология турбинного бурения в большинстве случаев основана на применении серийных турбобуров АГТШ или ЗТСШ1 в том виде, в каком они поставляются машиностроительными заводами. Энерге¬тические характеристики этих турбобуров, как правило, не удовлетворяют оптимальным параметрам отработки шарошечных долот и гидравлической программе бурения. Особенно это относится к применению новых шаро¬шечных долот с герметизированными маслонаполненными опорами (ГНУ и ГАУ), а также к использованию одного бурового насоса при бурении сква¬жины. С целью снижения частоты вращения долота и наращивания крутяще-го момента на валу турбобура применяют многосекционные (свыше трех секций) турбинные сборки. В своих расчетах рассмотрев ряд патентов мы берем трехсекционный турбобур, т. к он подходит к нашим требованиям бурения, и при помощи увеличения секций всегда можно увеличить мощность турбобура. Комментарии: 5 Техническое предложение Изобретение относится к бурению и может быть использовано для регулирования частоты вращения долота при турбинном бурении. Целью изобретения является повышение надежности контроля скорости вращения турбобура. Поставленная цель достигается тем, что устройство контроля скорости вращения турбобура, содержащее установленные в корпусе взаимодействующие друг с другом два дроссельных элемента, один из которых соединен с валом турбобура, снабжен двигателем, на валу которого установлен другой дроссельный элемент, при этом взаимное перемещение дроссельных элементов ограничено в пределах одного оборота. Таким образом, заявленный способ обладает высокой надежностью, так как нет необходимости передавать динамические гидравлические сигналы на поверхность, в связи с чем заявленное устройство обладает требуемой надежностью и простой конструкцией. Способ контроля скорости вращения турбобура, основанный на измерении давления в колонне бурильных труб, отличающийся тем, что задают оптимальную частоту вращения забойного двигателя и устанавливают соответствующее ей давление в колонне бурильных труб, а отклонение от оптимальной частоты вращения контролируют по изменению давления относительно давления, соответствующего оптимальной частоте вращения забойного двигателя. Важным преимуществом «серийно» выпускаемых турбобуров является унификация основных размеров их длинномерных деталей у всех типов турбобуров одного номинального (габаритного) ряда. Технология апгрейда турбобура базируется на следующих основных требованиях к сменным деталям и узлам. 1. Конструкции новых сменных деталей турбобура должны предусматривать унификацию габаритных и установочных размеров с заменяемыми деталями. 2. Новые детали должны иметь большую износостойкость, чем заменяемые. 3. Параметры энергетической характеристики новой турбины должны обеспечивать оптимальные или близкие к ним параметры режима бурения для заданных геолого-технических условий. 4. Энергетическая характеристика новой турбины не должна увеличивать потребную гидравлическую мощность буровых насосов при бурении скважины. 5. Новые ступени статора и ротора на должны ухудшить эксплуатационные характеристики турбобура. 6. Новые опоры должны обеспечивать увеличение параметров надежности и долговечности турбобура. 7. Новые уплотнительные элементы должны обеспечивать уменьшение вредных утечек бурового раствора. 8. Стоимость новых деталей не должна снижать эффективность и конкурентоспособность турбинного бурения. 9. Замена устаревших деталей на новые не должна существенно усложнять процесс сборки – разборки турбобура на существующем стандартном оборудовании. 10. Показатели апгрейда должны быть подтверждены промысловыми испытаниями турбинной техники в данном буровом предприятии Системный апгрейд предусматривает регулярное обновление парка используемых турбобуров путем замены сменных деталей, с целью обеспечения качественно новых характеристик турбобуров, в зависимости от меняющихся требований технологии бурения. Эти требования должна определять технологическая служба бурового предприятия в результате изучения физико-механических свойств горных пород, выбора рационального типоразмера породоразрушающего инструмента, оптимизации параметров режима бурения и других факторов. Что касается технических средств, то для апгрейда могут быть использованы новые типы ступеней турбин, опор и сальников, которые разрабатываются и производятся в последние годы, как крупными машиностроительными заводами, так и малыми научно-внедренческими фирмами. Важно, чтобы эти средства соответствовали приведенным выше требованиям. Из представленных данных видно, что, заменив сменные детали серийного турбобура А7Ш на новые, буровое предприятие фактически получает новый турбобур, обладающий улучшенными параметрами характеристики и надежности. Причем, для повышения эффективности апгрейда могут быть использованы длинномерные детали – корпуса и валы секций, отработавшие определенный срок с первым (заводским) комплектом сменных деталей и пригодные к дальнейшей эксплуатации. Применение прогрессивной системы апгрейда позволит существенно расширить технологические возможности турбобура и повысить технико-экономические показатели турбинного способа бурения.Практика турбинного бурения показывает, что срок службы длинномерных деталей турбобура на порядок превышает срок службы сменных деталей. Так, например, корпуса и валы турбинных секций турбобуров типа 3ТСШ1-195 или А7ГТШ могут работать более 1000 ч с минимальным количеством ремонтов их резьбовых соединений. В то же время, осевые опоры шпинделя (как шаровые, так и резинометаллические) служат не более 100 ч, радиальные опоры – не более 200 ч, а ступени турбин – не более 500 ч. Используя унификацию основных деталей серийных турбобуров одного номинального (габаритного) ряда можно реально обновить их энергетические и эксплуатационные характеристики путем замены морально устаревших сменных деталей вновь разработанными конструкциями, обладающими гораздо лучшими показателями. Например, компанией «Велл Процессинг» разработаны и производятся новые типы турбин, шпинделей и опор, которые могут быть использованы в стандартных секциях серийных турбобуров. Шпиндель стабилизированный ШС-195, предназначен для использования в компоновке с любыми турбобурами и винтовыми забойными двигателями диаметром 195 мм. Имеет повышенную наработку на отказ – около 300 ч. Оснащен корпусными стабилизаторами лопастного типа. Осевые резинометаллические опора серии ПУМ, предназначены для использования в шпинделях всех серийных турбобуров и винтовых забойных двигателей диаметром 240, 195 и 172 мм. Наработка на отказ в среднем составляет 200 – 300 ч. Все указанные технические средства прошли широкие промысловые испытания в Белоруссии, Западной Сибири и др. нефтегазовых регионах, в результате которых были подтверждены их показатели назначения. Используя новые сменные детали можно в значительной степени модернизировать парк используемых серийных турбобуров, улучшить их энергетические и эксплуатационные характеристики, а также существенно расширить технологические возможности турбобуров и повысить технико-экономические показатели турбинного способа бурения. Размер файла: 1,4 Мбайт Фаил: ------------------- Обратите внимание, что преподаватели часто переставляют варианты и меняют исходные данные! Если вы хотите, чтобы работа точно соответствовала, смотрите исходные данные. Если их нет, обратитесь к продавцу или к нам в тех. поддержку. Имейте ввиду, что согласно гарантии возврата средств, мы не возвращаем деньги если вариант окажется не тот. -------------------

Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Нефтяная промышленность / Повышение надежности контроля скорости вращения турбобура-3ТСШ1-240-Курсовая работа-Оборудование для бурения нефтяных и газовых скважин

Вход в аккаунт: