Страницу Назад

Поискать другие аналоги этой работы

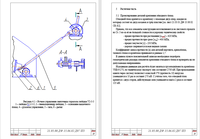

601 Расчетная часть-Расчет обводного блока контропривода кронблока УКБ-6-270-Курсовая работа-Дипломная работа-Оборудование для бурения нефтяных и газовых скважинID: 175184Дата закачки: 24 Ноября 2016 Продавец: lesha.nakonechnyy.92@mail.ru (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Диплом и связанное с ним Форматы файлов: Microsoft Word Сдано в учебном заведении: ******* Не известно Описание: Расчетная часть-Расчет обводного блока контропривода кронблока УКБ-6-270-Курсовая работа-Дипломная работа-Оборудование для бурения нефтяных и газовых скважин Для того чтобы не оборудовать яму под противовыбросное оборудование необходимо увеличить высоту основания вышечного блока. С увеличением высоты основания вышечного блока появляется необходимость в переносе буровой лебёдки на уровень силового блока. Для того чтобы перенести лебёдку необходимо установка ряда дополнительного оборудования. Так как лебёдка смещается относительно центра скважины вправо на кронблоке УКБ 6-270 необходимо установить обводной блок, который служит для вывода ходовой ветви талевого каната за периметр башенной вышки. Для вывода цепной передачи от лебёдки к ротору устанавливается промежуточная опора в виде контрпривода. Ручное управление ленточным тормозом лебёдки устанавливается для связи пульта бурильщика с пневмоцилиндром лебёдки. Основание лебедки предназначено для размещения на нем лебедки У2-5-5. Обводной блок [см. чертёж 21.03.00 ДФ 13.06.02 Д07 03.04.004 СБ ПРИЛОЖЕНИЕ] представляет собой конструкцию состоящую из стандартной оси кронблока УКБ 6-270 и стандартного блока  1000 мм. Он крепится к кронблоку УКБ 6-270 с помощью двух опор, каждая из которых состоит из двух косынок и трех пластин соединенных между собой сварными швами и болтовым соединением [см. чертёж 21.03.00 ДФ 13.06.02 Д07 03.04.000 СБ ПРИЛОЖЕНИЕ]. Контрпривод ротора [см. чертёж 21.03.00 ДФ 13.06.02 Д07 03.13.000 СБ] состоит из двух звёздочек насаженных на вал. Устанавливается на вышечном основании. Звёздочки контрпривода изготавливаются по размерам и характеристикам звёздочек ротора для того, что бы не менялось передаточное отношение цепной передачи. Ручное управление ленточным тормозом [см. рис. 4.1] выполнено в виде рычажной системы. Рукоятка управления связана жесткой связью с тягой, которая в свою очередь связана с рычагом, действующим на пневмоцилиндр лебёдки. Основание лебёдки [см. чертёж 21.03.00 ДФ 13.06.02 Д07 03.07.000 СБ ПРИЛОЖЕНИЕ] сваривается из труб и не представляет сложной конструкции. Комментарии: 5 Расчётная часть 5.1 Проектирование деталей крепления обводного блока. Отводной блок крепится к кронблоку с помощью двух опор, каждая из которых состоит из двух косынок и трёх пластин [см. лист 21.03.01 ДФ 13.06.02 СБ А1]. Примем, что все элементы конструкции изготавливаются из листового проката из Ст. 3 из-за её не большой стоимости и хороших технических свойств: - предел прочности при растяжении [раст] – 420 МПа; - предел прочности при срезе [ср] – 400 МПа; - предел текучести [] – 230 МПа; - хорошо сваривается всеми видами смазки. Коэффициент запаса прочности (n) для деталей вертлюга, крюкоблока, талевого блока и кронблока принимается равным 1,7. В данном пункте пояснительной записки необходимо подобрать геометрические размеры элементов крепления отводного блока и проверить их по допускаемым напряжениям. Исходными данными для расчёта будет являться грузоподъёмность кронблока УКБ-6-270, по техническому паспорту она составляет 2700 кН. При прохождении каната через систему полиспаст оснасткой 5*6 (кратность 10) нагрузка уменьшится в 10 раз и составит 270 кН. С учётом того, что отводной блок крепится с двух сторон, действующая сила уменьшится ещё в 2 раза и составит 135 кН. Рисунок 5.1. Расчётная схема для подбора геометрических размеров элементов крепления обводного блока 5.1.1 Подбор толщины косынки 1 Для косынки 1 необходимо подобрать её толщину так, чтобы она выдержала напряжение создаваемое изгибающим моментом от силы F. Условие прочности имеет вид: , (5.1) где [] – предел прочности при растяжении, 420106 Па;  – действующее напряжение от изгибающего момента, Па; n – коэффициент запаса прочности, равный 1,7. Выразим из формулы (5.1) действующее напряжение: (5.2) Запишем уравнение действующего напряжения от изгибающего момента, Па: , (5.3) где М – изгибающий момент, Нм; W – момент сопротивления поперечного сечения косынки, м3. Для облегчения расчёта разобьём плоскость действия напряжения на горизонтальную (ОX) и вертикальную (OY). Сначала рассмотрим нагрузку, действующую в плоскости ОХ Определим изгибающий момент, действующий на косынку в плоскости OX, Нм: , (5.4) где Fх – горизонтальная составляющая действующей силы F, Н; l – плечо действия силы, м. Так как сила действует под углом 45˚, то её горизонтальная составляющая будет равна, Н: (5.5) Теперь можно определить изгибающий момент на разных участках косынки, Нм: При l=0,19 м При l=0,44 м Определяем момент сопротивления поперечного сечения косынки 1: , (5.6) где l – длина поперечного сечения косынки 1, м; b – толщина поперечного сечения косынки 1, м Длина поперечного сечения косынки 1 при различных плечах момента будет не одинакова, а ширина остаётся постоянной Определим момент сопротивления поперечного сечения при различных плечах изгибающего момента, м3: при l=0,19 при l=0,44 Определяем действующее напряжение: При l=0,19 При l=0,44 Из расчёта видно, что при длине l=0,19 будет действовать большее напряжение, поэтому подберём толщину косынки по этому напряжению. Для этого подставим его значение в формулу (5.2): Отсюда выразим b, м: Теперь рассмотрим нагрузку, действующую в плоскости OY. Определим изгибающий момент, действующий на косынку в плоскости OY, Нм: , (5.7) где Fy – вертикальная составляющая действующей силы F, Н; l – плечо действия силы, м. Так как сила действует под углом 45˚, то её вертикальная составляющая будет равна горизонтальной и составит, Н: (5.8) Теперь можно определить изгибающий момент на разных участках косынки, Нм: При l=0,465 м При l=0,715 м Определяем момент сопротивления поперечного сечения в плоскости OY косынки 1: , (5.9) где a – длина поперечного сечения косынки 1, м; b – толщина поперечного сечения косынки 1, м Длина поперечного сечения косынки 1 при различных плечах момента будет не одинакова, а ширина остаётся постоянной Определим момент сопротивления поперечного сечения при различных плечах изгибающего момента, м3: при l=0,465 при l=0,7 Определяем действующее напряжение: При l=0,465 При l=0,7 Из расчёта видно, что при длине l=0,7 будет действовать большее напряжение, поэтому подберём толщину косынки по этому напряжению. Для этого подставим его значение в формулу (5.2): Отсюда выразим b, м: Таким образом из расчётов получается, что необходимая толщина косынки 1 в плоскости ОХ равна 22 мм, а в плоскости OY – 44,9 мм. Из двух величин необходимо выбрать большую и округлить её до ближайшего большего стандартного значения. Так как косынка изготавливается из листового проката, то стандартное значение составит 50 мм. 5.1.2 Подбор толщины косынки 2. Для косынки 2 так же как и для косынки 1 необходимо подобрать её толщину так, чтобы она выдержала напряжение создаваемое изгибающим моментом от силы F. Расчёт косынки 2 аналогичен расчёту косынки 1 и выполняется в той же последовательности. Условие прочности имеет вид: , (5.10) где [] – предел прочности при растяжении, 420106 Па;  – действующее напряжение от изгибающего момента, Па; n – коэффициент запаса прочности, равный 1,7. Выразим из формулы (5.10) действующее напряжение: (5.11) Запишем уравнение действующего напряжения от изгибающего момента, Па: , (5.12) где М – изгибающий момент, Нм; W – момент сопротивления поперечного сечения косынки 2, м3. Для облегчения расчёта разобьём плоскость действия напряжения на горизонтальную (ОX) и вертикальную (OY). Сначала рассмотрим нагрузку, действующую в плоскости ОХ Определим изгибающий момент, действующий на косынку в плоскости OX, Нм: , (5.13) где Fх – горизонтальная составляющая действующей силы F, Н; l – плечо действия силы, м. Так как сила действует под углом 45˚, то её горизонтальная составляющая будет равна, Н: , (5.14) Теперь можно определить изгибающий момент на разных участках косынки 2, Нм: При l=0,17 м При l=0,92 м Определяем момент сопротивления поперечного сечения косынки 2: , (5.15) где l – длина поперечного сечения косынки 2, м; b – толщина поперечного сечения косынки 2, м Длина поперечного сечения косынки 2 при различных плечах момента будет не одинакова, а толщина остаётся постоянной Определим момент сопротивления поперечного сечения при различных плечах изгибающего момента, м3: при l=0,17 при l=0,92 Определяем действующее напряжение: При l=0,17 При l=0,44 Из расчёта видно, что при длине l=0,19 будет действовать большее напряжение, поэтому подберём толщину косынки по этому напряжению. Для этого подставим его значение в формулу (5.11): От сюда выразим b, м: Теперь рассмотрим нагрузку, действующую в плоскости OY. Определим изгибающий момент, действующий на косынку в плоскости OY, Нм: , (5.16) где Fy – вертикальная составляющая действующей силы F, Н; l – плечо действия силы, м. Так как сила действует под углом 45˚, то её вертикальная составляющая будет равна горизонтальной и составит, Н: (5.17) Теперь можно определить изгибающий момент на разных участках косынки, Нм: При l=0,345 м При l=0,405 м Определяем момент сопротивления поперечного сечения в плоскости OY косынки 1: , (5.18) где a – длина поперечного сечения косынки 1, м; b – толщина поперечного сечения косынки 1, м Длина поперечного сечения косынки 2 при различных плечах момента будет не одинакова, а ширина остаётся постоянной Определим момент сопротивления поперечного сечения при различных плечах изгибающего момента, м3: при l=0,345 при l=0,405 Определяем действующее напряжение: При l=0,345 При l=0,405 Из расчёта видно, что при длине l=0,345 будет действовать большее напряжение, поэтому подберём толщину косынки по этому напряжению. Для этого подставим его значение в формулу (5.11): От сюда выразим b, м: Таким образом из расчётов получается, что необходимая толщина косынки 2 в плоскости ОХ равна 49,2 мм, а в плоскости OY - 26 мм. Из двух величин необходимо выбрать большую и округлить её до стандартного значения. Так как косынка изготавливается из листового проката, то стандартное значение составит 50 мм. 5.1.3Подбор толщины пластины 1. Максимальная нагрузка для этой пластины будет действовать в месте самого верхнего болтового соединения, то расчёт проведём для этого сечения пластины. Изобразим верхнее болтовое соединение в виде заделки: Рисунок 5.2. Расчётная схема определения толщины пластины 1. Из расчётной схемы видно, что на конце пластины действует изгибающий момент от силы F. Для определения момента необходимо воспользоваться формулой: , (5.19) где Мх – изгибающий момент в плоскости ОХ, Нм; Му – изгибающий момент в плоскости ОY, Нм. По определению момент – это произведение силы на плечо действия этой силы, поэтому запишем: , (5.20) где Fx – сила действующая в плоскости OX, равная 94,5103 Н; l – плечо действия силы, равное 0,14 м. Подставляя эти значения в формулу (5.20), получаем, Нм: , (5.21) где Fу – сила действующая в плоскости OY, равная 94,5103 Н; l – плечо действия силы, равное 0,42 м. Подставляя эти значения в формулу (5.21), получаем:, Нм: Теперь подставим полученные значения моментов в формулу (5.19), Нм: Определим момент сопротивления поперечного сечения пластины: , (5.22) где a – ширина пластины, равная 0,22 м; b – толщина пластины, м. Для определения толщины пластины 1 необходимо подставить значения изгибающего момента М и момента сопротивления поперечного сечения в формулу (5.3): Теперь подставим получившееся значение действующего напряжения в формулу (5.2): Отсюда выразим необходимую толщину пластины b: Необходимая толщина пластины 1 составляет 28,1 мм, округлим это значение до ближайшего большего стандартного значения. Так как пластина 1 так же как и косынка 1 изготавливается из листового проката, то стандартное значение составит 30 мм. Для пластин 2 и 3 примем такую же толщину, так как они несут такую же нагрузку. Остальные геометрические размеры элементов крепления примем конструктивно так, что обводной блок [см. лист 21.03.00 ДФ 13.06.03 Д07 03.04.000 поз. 4] мог свободно вращаться, не задевая элементы кронблока. 5.1.4 Расчёт сварных швов. В данной конструкции наиболее опасным будет сечение сварного шва крепления косынки 1 к пластине 1. [см. рис. 5.3 п. 5.1.4]. Поэтому, в первую очередь необходимо рассчитать это сечение. В основном сварные швы рассчитываются на срез, так как сопротивление стали срезу ниже, чем сопротивление растяжению, но ввиду того, что на сварной шов будет действовать большой изгибающий момент от силы F=135кН необходимо произвести расчёт сварного шва на разрыв. Рисунок 5.3 Расчётная схема сварного шва обводного блока. 5.1.4.1 Расчёт сварных швов на срез: Условие прочности на срез: , (5.23) где [τ] – допускаемое напряжение среза, для сварных конструкций изготовленных из Ст. 3 равно 80 МПа; τ – действующее напряжение среза, МПа; n – коэффициент запаса прочности, равный 1,7. Из уравнения 1.1 определим напряжение, действующее в сварном шве 1, Па: (5.24) Определим катет сварного шва 1: , (5.25) где Fy – вертикальная составляющая действующей силы, Н; l – длина сварного шва, принимается меньше длины стороны привариваемой косынки 1 (lкос.=0,25 м) на 0,001 м вследствие непровара, следовательно l=0,24 м. С учётом того, что сила действует под углом 45˚ и сварной шов проваривается с двух сторон, определим вертикальную составляющую действующей силы F, кН: (5.26) Эта же сила будет действовать и в горизонтальной плоскости, так как угол действия силы равен 45˚, т. е. Fx=Fy=47,25 кН Следовательно, катет сварного шва с учётом коэффициента запаса прочности n=1,7 равен 9 мм. Для сварного шва №2 расчёт производится аналогично. С учётом того, что силы, действующие на швы равны и геометрические размеры швов одинаковы, примем катет сварного шва №2 равным катету сварного шва №1 - 9 мм. 5.1.4.2 Расчёт сварных швов на разрыв: При расчёте на разрыв должно выполняться условие , (5.27) где [] – допускаемое напряжение растяжения для сварных конструкций изготовленных из Ст. 3 с учётом коэффициента запаса прочности равно 420 МПа;  - действующее напряжение растяжения в сварном шве, МПа Для определения действующего напряжения воспользуемся формулой, Па: , (5.28) где М – изгибающий момент, действующий в сечении шва, Нм; W – момент сопротивления сварного шва, м3. , (5.29) где F – сила, действующая на сварной шов, Н; l – плечо силы, действующей на сварной шов, м. , (5.30) где а – длина поперечного сечения сварного шва, м; b – ширина поперечного сечения сварного шва, м. Для облегчения расчёта разобьем сечение шва на две плоскости OX и OY. Определим момент, действующий в плоскости OY, Нм: (5.31) При l=0,465 м: При l=0,715 м: Моменты сопротивления поперечного сечения при различных длинах будут не одинаковы. Найдём момент сопротивления при длине l=0,465 м. Общий момент сопротивления поперечного сечения сварного шва будет складываться из моментов сопротивления поперечных сечений отдельных сварных швов, м3: , (5.32) где W1 – момент сопротивления поперечного сечения сварного шва №2, м3; W2 – момент сопротивления поперечного сечения сварного шва в нижней части швеллера, м3; W3 – момент сопротивления поперечного сечения сварного шва в верхней части швеллера, м3; , (5.33) где l – длина сварного шва, равная длине привариваемой косынки l=0,25 м; k – катет сварного шва, равный 0,006 м [см. п. 5.1.4.1 Расчёт сварных швов на срез]. Учитывая, что сварной шов в нижней части швеллера проваривается как сверху, так и снизу определим момент сопротивления его поперечного сечения , (5.34) где b – ширина сварного шва, равна ширине привариваемой пластины b=0,22 м Так как геометрические размеры поперечного сечения сварного шва в нижней части швеллера равны геометрическим размерам поперечного сечения сварного шва в верхней части швеллера, то принимаем W2=W3=4,8610-6 м3. Находим общий момент сопротивления поперечного сечения сварного шва, м3: Найдём момент сопротивления при плече l=0,715 м, м3. , (5.35) где l – длина сварного шва, принимается равной длине привариваемой косынки 1, 1=0,25 м; b – ширина сварного шва, принимается ширине привариваемой косынки 1, b=0,05 м. Теперь по формуле (5.28) можно определить действующее напряжение. На длине l=0,465 м будет действовать напряжение равное, Па: На длине l=0,715 м будет действовать напряжение равное, Па: Теперь необходимо рассмотреть изгибающий момент в плоскости OX: Изгибающий момент в плоскости ОХ определяется по аналогичной формуле, что и в плоскости OY, Нм: (5.36) При l1=0,19 м При l2=0,44 м Определим теперь моменты сопротивления, которые соответствуют сечению шва при каждой рассмотренной длине: Момент сопротивления поперечного сечения при длине l=0,19м составит, м3: (5.37) Момент сопротивления поперечного сечения при длине l=0,44м составит, м3: , (5.38) где W1 – момент сопротивления поперечного сечения сварного шва швеллера кронблока и пластины 1, м3; W2 – момент сопротивления поперечного сечения сварного шва швеллера кронблока и косынки 1, м3; (5.39) (5.40) Теперь можно определить Wl2, м3: Теперь можно определит напряжения, действующие в сварном шве. При длине l=0,19м действующее напряжение будет равно, Па: (5.41) При длине l=0,44м действующее напряжение будет равно, Па: (5.42) Теперь необходимо определить максимальное общее действующее напряжение по формуле: , (5.43) где хmax – максимальное напряжение действующее в плоскости OX, хmax=хl2=168,265106 Па; ymax – максимальное напряжение действующее в плоскости OX, ymax=yl2=178,344106 Па; Подставляя эти значения напряжений в формулу (5.43) находим максимальное общее действующее напряжение, Па: Проверим сварной шов по условию прочности. Для этого необходимо подставить максимальное общее действующее напряжение растяжения в формулу (5.27). Расчёт сварного соединения на разрыв показал, что шов выдержит действующую на него нагрузку с заданным коэффициентом запаса прочности. Разность между полученным коэффициентом запаса прочности и заданным составляет 0,012, а это благоприятно влияет на экономический показатель всей конструкции. 5.1.5 Расчёт болтового соединения Данное болтовое соединение необходимо рассчитать на срез и на смятие. На болтовое соединение действует такая же нагрузка, что и на сварной шов, поэтому можно принять такие же исходные данные. Рисунок 5.4. Расчётная схема болтового соединения обводного блока. 5.1.5.1 Расчёт болтового соединения на срез. Так как наиболее нагруженными будут верхние два болта проведём расчёты, только для этих болтов, а размеры остальных примем аналогичными. Условие прочности болта на срез может быть записано в виде: , (5.44) где max – максимальное действующее напряжение, МПа; Р – сила действующая на болт, Н. В данном случае – это горизонтальная составляющая действующей силы F, Н; d – диаметр болта, мм; [] – допускаемое напряжение при срезе, МПа. Принимаем, что болт изготавливается из стали 40Х и учитывая коэффициента запаса прочности n=1,7 допускаемое напряжение будет равно 60 МПа. Определим силу Р по формуле, Н: (5.45) Из уравнения (5.44) выразим диаметр болта: (5.46) Таким образом, при действующей силе необходимый диаметр болта будет равен 33,2 мм. Округлим его до ближайшего стандартного значения d=36 мм. 5.1.5.2 Расчёт болтового соединения на смятие. Условие прочности на смятие имеет вид: , (5.47) где см – напряжение смятия болта, МПа; Р - сила действующая на болт, Н. В данном случае – это вертикальная составляющая действующей силы F. Учитывая, что сила F действует под углом 45˚ горизонтальная и вертикальная составляющие будут равны, следовательно, Fx=Fy=95,46 Н. Sсм – площадь проекции поверхности контакта на диаметральную плоскость, м2; [] – допускаемое напряжение смятия, МПа; Учитывая, что болты изготавливаются из стали 40Х и коэффициент запаса прочности равен 1,7 допускаемое напряжение смятие будет равно 191 МПа. Площадь проекции поверхности контакта на диаметральную плоскость находится по формуле, м2: , (5.48) где  - толщина пластины 1 и пластины 2, равная 0,06 м; d – диаметр болта, м. Подставляя формулу (5.48) в формулу (5.47) получим: (5.49) Из формулы (5.43) можно выразить необходимый диаметр болта, м: (5.50) Можно сделать вывод, что данное болтовое соединение не несёт большой нагрузки на смятие. Следовательно, выбираем диаметр болта, полученный при расчёте на срез d=36 мм. 5.2 Расчёт основания лебёдки В этом пункте расчётной части необходимо подобрать геометрические размеры основания лебёдки так, чтобы оно выдерживало вес лебёдки У2-5-5. Основание лебёдки сваривается из трубного проката из ст. 3, следовательно, необходимо подобрать типоразмер труб, так чтобы они выдерживали напряжение возникающее от веса лебёдки. Исходными данными для расчёта будут вес лебёдки, её длина и допускаемы напряжения для ст. 3 (предел прочности при растяжении [раст] – 420 МПа, предел прочности при срезе [ср] – 400 МПа, предел текучести [] – 230 МПа). По техническим характеристикам лебедки её вес составляет 26547 кг, а длина 8250 мм. С учётом запаса длина основания составит 1000 мм. Примем, что необходимое число опор составит 5 шт. Определим напряжение, действующее на основание по формуле: , (5.51) где М – изгибающий момент, Нм; W – момент сопротивления поперечного сечения, м3. Так же действующее напряжение можно определить по формуле допускаемого напряжения: Для определения изгибающего момента, действующего на основание лебёдки изобразим расчётную схему. Для упрощения расчёта примем, что на основание лебёдки будет действовать распределённая q нагрузка от веса самой лебёдки: Так как на основание действует распределённая нагрузка, вертикальные опоры основания изготавливаются из труб одного сортамента и расстояние между ними одинаково примем, что и реакции в этих опорах равными, т. е. Ra=Rb=Rc=Rd=Re. Тогда можно рассмотреть только один участок основания, а силы и моменты, действующие на остальных участках принять такими же. Рисунок 5.5 Расчётная схема основания лебёдки. Запишем уравнение суммы реакции: Рассмотрим участок основания от А до В: Определим реакции в опорах, для этого запишем уравнение момента относительно точки А: (5.52) Выразим из формулы (5.52) реакцию опоры В – Rb, Н: (5.53) Запишем уравнение суммы реакции: Запишем уравнение моментов на этом участке основания: Изобразим эпюры сил и изгибающих моментов на рисунке 5. Подставляя формулу (5.51) в условие прочности, получаем: (5.54) Отсюда выразим момент сопротивления поперечного сечения трубы, м3: (5.55) =0,000157 Данному моменту сопротивления соответствует труба 1408 ГОСТ 8732-70. С целью унификации изделия все остальные элементы основания изготовим из такого же сортамента трубы. 5.3 Расчёт деталей контрпривода ротора Р-700 Главными элементами контрпривода ротора [см. лист 21.03.00 ДФ 13.06.02 Д07 03.13.000 СБ приложения] являются: вал, две звёздочки и два подшипники. Звёздочки контрпривода изготавливаются по размерам звёздочки цепной передачи ротора и не требуют дополнительного расчёта. При расчёте вала необходимо определить диаметр под звездочку и диаметр под подшипник. Так как устанавливается звёздочка уже с известным внутренним диаметром, то нет необходимости проводить расчёт для определения диаметра под звёздочку. Следовательно, остаётся подобрать необходимый подшипник. 5.3.1 Подбор и проверка подшипников контрпривод ротора. Для подбора подшипника необходимо определить действующую на них нагрузку. Для этого построим расчётную схему вала. Рисунок 5.6 – Расчётная схема вала контрпривода. В первую очередь необходимо определить крутящий момент на валу контрпривода. Так как на валах контрпривода и ротора устанавливаются одинаковые звёздочки, т. е. передаточное число равно 1, то крутящие моменты на валах будут одинаковы. Следовательно, крутящий момент на валу контрпривода равен, Нм: , (5.56) где Ркп – мощность, передаваемая контрприводом на ротор Р-700, кВт; nкп – частота вращения вала контрпривода, об/мин. Определим мощность передаваемую контрприводом на ротор, кВт: , (5.57) где Рр – наибольшая передаваемая мощность ротора. Для ротора Р-700 равна 440 кВт; кон. – КПД конической передачи ротора, 96% или 0,96; Найдем число оборотов вала контрпривода, об/мин: , (5.58) где nст.р – частота вращения стола ротора. Для ротора Р-700 равна 250 об/мин. U – передаточное число зубчатой пары ротора, 3,61. Полученные данные подставляем в формулу (5.56) и получаем значение крутящего момента на валу контрпривода, Нм: Так как звёздочки на валу контрпривода одинаковы, то окружное и радиальные усилия будут равны для этих звёздочек. Определим окружное усилие на звёздочке, Н: , (5.59) где d - делительный диаметр звёздочки контрпривода, равен 0,3 м. Определим радиальное усилие на звёздочку, Н: (5.60) Определим реакции в опорах вала в плоскости ОХ. Для этого запишем уравнение моментов для левой опоры вала: (5.61) Выразим из уравнения (5.61) реакцию в правой опоре Rх2, Н: (5.62) Реакции в левой и правой опорах будут равны, так как действует симметричная нагрузка Rx1=Rx2=10845,59 Н. Теперь определим реакции в опорах в плоскости OY. Для этого запишем уравнение моментов для левой опоры: (5.63) Выразим из уравнения (5.63) реакцию в правой опоре Ry2, Н: (5.64) Реакции в левой и правой опорах будут так же равны, Ry1=Ry2=29798 Н. Определим суммарную реакцию в опорах, Н: (5.65) Определяем нагрузку в подшипнике по формуле, Н: (5.66) Определяем долговечность работы по формуле, тыс. час: , (5.67) где Lh –долговечность работы контрпривода, 63,51 тыс. час; L – долговечность работы подшипника, тыс. час. Выразим из формулы (5.67) долговечность работы подшипника Lh, тыс. час: (5.68) Определим необходимую грузоподъёмность подшипника по формуле, Н: , (5.69) где m – показатель степени, для роликоподшипников m=10/3 По полученной грузоподъёмности подбираем роликовый радиально сферический двухрядный подшипник (по ГОСТ 5721-75) № 3622, внутренний диаметр которого равен 110 мм. Размер файла: 350,3 Кбайт Фаил:

Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Нефтяная промышленность / Расчетная часть-Расчет обводного блока контропривода кронблока УКБ-6-270-Курсовая работа-Дипломная работа-Оборудование для бурения нефтяных и газовых скважин

Вход в аккаунт: