Страницу Назад

Поискать другие аналоги этой работы

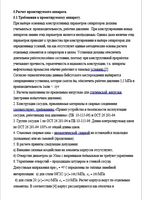

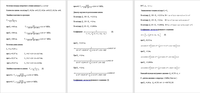

601 Расчетная часть-Расчет установки сепарационной (Сепаратора) УСГ-1,0-55 -М-Курсовая работа-Дипломная работа-Оборудование для добычи и подготовки нефти и газаID: 175635Дата закачки: 08 Декабря 2016 Продавец: lenya.nakonechnyy.92@mail.ru (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Диплом и связанное с ним Форматы файлов: Microsoft Word Описание: Расчетная часть-Расчет установки сепарационной (Сепаратора) УСГ-1,0-55 -М-Курсовая работа-Дипломная работа-Оборудование для добычи и подготовки нефти и газа Комментарии: 4.Модернизация направляющего устройства. 4.1.Исходные данные. Бейсугское месторождение имеет следующие исходные данные: Рабочее давление Р = 5,5 МПа; Температура рабочая (К) Т =40 (313); Вязкость газа, м /с =0,0000185; Плотность газа, кг/м Концентрация жидкой фракции в газе: - на входе в сепаратор 16 г/м ; - на выходе из сепаратора 0,08 г/м ; Концентрация твердых взвешенных частиц: - на входе в сепаратор 0,43 мг/м ; - на выходе из сепаратора не обнаруживается. [3] 4.2.Основные положения технического задания на установку сепарационную УСГ-1,0-55 М 1.Наименование и область применения. 1.1Наименование изделия и его шифр-установка сепарационную УСГ-1,0-55 М 1.2Область применения – установку сепарационную УСГ-1,0-55 -М Предназначена для удаления из потока углеводородного газа мелкодисперсной и пленочной жидкости, а также твердых взвешенных частиц. Возможность использования изделия для поставки на экспорт. Установка сепарационная УСГ-1,0-55 М может поставляться на экспорт самостоятельно при наличии патентной чистоты по стране поставок. 2. Основание для разработки. 2.1 Организация утвердившая документ. Кафедра НГМО в лице заведующего кафедрой Сысоева Н.И. 2.2 Тема ,этап отраслевого и тематического плана в рамках которого будет выполнятся задание -практическое занятие. 3. Цель и назначение разработки . 3.1Заменяемое старое или создание нового – проектируется сепарационная установка с новым модернизированным направляющем устройством УСГ-1,0-55 М. 3.2 Ориентировочная потребность по годам с начала серийного производства :по заказам предприятия ОАО «Газпром» ООО «Кубаньгазпром» Каневского газопромыслового управления - 3шт к 30.08.09. 3.3 Источники финансирования – ООО Каневское газопромысловое управление. 3.4 Количество и сроки изготовления – оговаривается с заказчиком (3шт). 3.5 Предполагаемые исполнители – завод добычной техники «Красный молот» г. Грозный; ООО «Краснодарский ОЭЗ Химмаш» г. Краснодар, кафедра НГМО. 4. Источники разработки: 4.1Протоколы лабораторных и производственных испытаний – акт наружного и внутреннего осмотра ООО «Таурас-М» г. Краснодар 06.11.2007г. При проведении наружного дефектов, препятствующих дальнейшей эксплуатации сосуда, не обнаружено. Акт гидравлического испытания 06.11.2007г. Гидравлическое испытание выполнено пробным давлением 8МПА. Время выдержки под пробным давлением 10 мин. Во время выдержки под пробным давлением падения давления по манометрам не установлено, после снижения давления до 5,5МПА произведен осмотр, при котором видимых остаточных деформаций, трещин, признаков разрыва, течей в сварных, разъемных соединениях и в основном металле не обнаружено. Сосуд гидравлическое испытание выдержал. 4.2Конструктивные проработки – конструкция сосудов, применяемые материалы и сварные соединения соответствуют требованиям «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением (ПБ10-115-96), ОСТ 26291-94 группа сосудов 1, и техническими условиями3.89.09.000 ТУ «Установки сепарационные для углеводородных газов (УСГ)». 4.3 Перечень других источников: -Бухаленко Справочник по нефтегазопромысловому оборудованию 1990. -Ивановский В.И., ДарищевВ.И. нефтепромысловое оборудование Учебник М.:Лит.Нефтегаз,2006,720 с. -Чичеров Л.Г.,Молчанов Г.В. Абинович А.М. Расчёт и конструирование нефтепромыслового оборудования.М.:Недра,1987,422 с. 5.Технические требования . 5.1Стандарты и нормативно-техническая документация. ГОСТ 14249-80.Сосуды и аппараты. Нормы и методы расчета на прочность. ГОСТ24755-89. Сосуды и аппараты. Нормы и методы расчета на прочность укрепления отверстий. (ПБ10-115-96) «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением». ОСТ 26291-94. Сосуды и аппараты стальные сварные. Общие технологические условия. 5.2Состав изделия , требования к устройству . Установка сепарационная состоит из сепаратора типа СЦВ и сборника отсепарированной жидкости с автоматическим сбросом жидкости по типу сборника, входящего в установку УСГ 1,0-55 3.89.09.000-01 ПСМ. Сепаратор представляет собой вертикальный цилиндрический сосуд с приварным днищем и крышкой, снабженный опорой для установки его на сборник жидкости. Штуцерами для входа и выхода газа, выхода отсепарированной жидкости и пробкой для слива. Внутренне пространство сепаратора по высоте разделено на 3 зоны:- верхнюю сепарационную камеру;- нижнюю сепарационную камеру;- нижнюю часть для сбора жидкости. 5.3 Требования к показателям назначения, надёжности и ремонтопригодности. Установка сепарационная УСГ-1,0-55 М должна удовлетворять следующим требованиям: -простота конструкции необходимая для достижения высокой работоспособности оборудования, эксплуатируемого в абразивной среде и жидкой среде, подверженного действию высоких давлений. Надежность оборудования, определяемая временем безотказной работы сепарационной установки. Обеспечивает безаварийное функционирование механизмов в течение расчетного времени (не менее20 лет); -долговечность машин, механизмов и их деталей, представляющая собой время безотказной работы в нормальных условиях в часах, соответствующая межремонтному сроку или кратная ей, определяет сроки физического износа, соответствующего определенным технико-экономическим показателям. Ремонтоспособность оборудования должна создавать возможность реставрации или замены отдельных быстроизнашивающихся деталей или узлов непосредственно в промысловых условиях или в условиях механических мастерских. Основные технические параметры установки: рабочее давление 5,5МПА, наибольшая производительность 1,0 млн.м^3 ∕ сутки; масса 3640 кг. 5.4 Требования к унификации При разработке конструкции установки сепарационной УСГ-1,0-55 3.89.09.000-01 ПСМ от конструкции серийной установки сепарационной УСГ-1,0-55 3.89.09.000-01 ПС должны быть заимствованы основные сборочные единицы (корпус, пробка, прокладки, патрубки, фланцы, штуцера, отстойник). 5.5Требования к безопасности эксплуатацию установки сепарационной УСГ-1,0-55 3.89.09.000-01 ПСМ. Эксплуатацию сепарационной установки необходимо выполнять в соответствии с Правилами безопасности в нефтегазовой отрасли, Правилами технической эксплуатации электроустановок, Правилами техники безопасности при эксплуатации электроустановок и требованиями инструкций. Установка должна монтироваться, эксплуатироваться и обслуживаться в соответствии с требованиями Правил устройства и безопасной эксплуатации сосудов, работающих под давлением. Запрещается оставлять установку под давлением: -при прекращении подачи газа и температуры ниже 5 градусов;- при любой минусовой температуре в случае прекращения подачи теплоносителя в змеевик сборника жидкости.. 5.6 Эргономические и эстетические требования. Эргономические показатели должны обеспечить максимальную эффективность, безопасность и комфортность труда. 5.7Требования к патентной чистоте – установка сепарационная УСГ-1,0-55 М должна обладать патентной чистотой по странам СНГ, бывшим СЭВ, США, Англии, Франции, Японии, Германии. 5.8 Требования к номенклатуре изделия – корпус изготавливают из стали 09Г2С листовая сталь, патрубки штуцеров и фланцы- поковка ст20, прокладки- паронит. 5.9 Требования к эксплуатации – установки сепарационной УСГ-1,0-55 М рассчитан на длительную безотказную работу, для чего необходимо выполнение следующих требований : 1) Перед пуском установки следует: осмотреть корпуса, фланцевые соединения, манометры, пробки и запорную арматуру; убедиться в наличии и исправности предохранительного клапана на подводящем газопроводе; при пуске установки, состоящей из сепаратора типа СЦВ в сочетании с сборником жидкости необходимо через бобышку с пробкой в крышке сепаратора залить 5-7 литров воды для образования гидрозатвора; при пуске установки, состоящей из сепаратора типа СЦВ сборника с автоматическим сбросом жидкости необходимо через пробку на крышке сепаратора залить количество воды, соответствующее моменту срабатывания поплавка сборника и начала сброса жидкости; при пуске установки при минусовых температурах заливке подлежат любые неагрессивные жидкости, не замерзающие при температуре пуска, а также при обязательной подаче теплоносителя в змеевик сборника жидкости. 2) Пуск при этом следует производить в следующем порядке: обеспечить давление в установке (1,5-2)МПА и в течение 15 минут «прогреть» стенки корпуса потоком газа; плавно повысить давление до проектной величины, обеспечив номинальный расход газа через сепаратор. 6.Экономические показатели. 6.1. Ориентировочный экономический эффект от применения одной установки сепарационной УСГ-1,0-55 М – в дипломном проекте не подсчитывается. 6.2. Срок окупаемости затрат – 3шт до30.08.09. 6.3. Лимитная цена- в дипломном проекте не подсчитывается. 6.4. Предполагаемая потребность – 3шт до 30.08.09 должно заказано предприятием. 7. Стадии и этапы разработки. 7.1. Разработка конструкторской документации для изготовления опытной партии установки сепарационной УСГ-1,0-55 М до 28.06.09. 7.2. Изготовление и предварительные испытания установки сепарационной УСГ-1,0-55 М 7.3. Приёмочные испытания опытной партии установки сепарационной УСГ1,0-55М. 7.4. Корректировка конструкторской документации на установочную серию. 7.5. Изготовление установочной серии установки сепарационной УСГ-1,0-55 М. 5.Расчет проектируемого аппарата. 5.1 Требования к проектируемому аппарату. При выборе основных конструктивных параметров сепараторов должны учитываться: производительность, рабочие давление. При конструировании новых аппаратов знание этих параметров является необходимым. Однако даже наличие этих параметров приводит к трудностям при конструировании и выборе сепараторов для определенных условий, так как отсутствуют единые методические основы расчета отдельных элементов и сепараторов в целом. Установки должны обеспечить длительное работоспособное состояние, поэтому при конструктивной проработке учитывают прочность, герметичность и надежность конструкции, т.к. аппараты нефтегазовых промыслов обычно работают в тяжелых условиях.[2] Согласно технологическим данным Бейсугского месторождения выбирается сепарационная установка, которая смогла бы, обеспечить рабочее давление 5,5 МПа и производительность 1млн. /. сут 1. Расчеты выполнены по предельным нагрузкам для статической нагрузки (внутренне избыточное давление). 2. Конструкция сосудов, применяемые материалы и сварные соединения соответствуют требованиям «Правил устройства и безопасности эксплуатации сосудов, работающих под давлением» (ПБ 10-115-96) и ОСТ 26 291-94. 3. Группа сосудов 1 по ОСТ 26 291-94 и ПБ 10-115-96. Длина контролируемых швов по ОСТ 26 291-94 100% от общей длины швов. 4. Стыковые сварные швы – автоматической сваркой на остающейся подкладке (кольцевые) или на съемной (продольные). 5. В расчете приняты следующие допущения: а) Внешние силовые воздействия на элементы корпусов отсутствуют; б) Отверстия диаметром до 30мм с вваренными бобышками не требуют укрепления. 6. Укрепление отверстий – проходящим штуцером и стенкой сосуда. Допустимые напряжения при определены по таблице линейной интерполяции: а) для стали 09Г2С: МПа, МПа б) для стали 20: МПа МПа. Расчет корпуса ведут по отдельным элементам. В соответствии [4] корпус рассматривается как оболочка и рассчитывается по стандартным расчётным схемам для толстостенных сосудов и вертикальных аппаратов, работающих под давлением. Рабочее давление р, 5,5в МПа. Модуль упругости материала паронит Е Н/м – для продольного шва обечайки - для кольцевых швов обечайки с днищами Прибавки к расчетным толщинам элементов: где =0,002м – прибавка на коррозию; Где =0,0008м- прибавка на минусовой допуск по толщине листа ( по ГОСТ 19903-74, ориентировочно для толщины 16 и 20 мм); =0,0008 технологическая прибавка для компенсации утонения при вытяжке; для днища и крышки (5% от толщины листа); [5] 5. 2.Определение геометрических размеров сепаратора. Пропускная способность по газу в рабочих условиях: где при рабочем состоянии газа: Р МПа, Т (исходные данные); При нормальном состоянии газа: Давление Р МПа, температура Т ; м/с Площадь сечения патрубка: где V -скорость газа в патрубке, принимаем = 62 м/с м [4] Диаметр сепаратора определяют по количеству пропускаемого газа через него и средней допустимой скорости газового потока по формуле [6] ; где-D – внутренний диаметр сепаратора м; Qн – пропускная способность сепаратора в м3/сутки; p0 абсолютное атмосферное, давление, н/м2; z – коэффициент сжимаемости; Тсеп – температура газа в сепараторе, К;. vcр – средняя оптимальная скорость движения газового потока, м/сек; p1 давление в сепараторе, н/м2; Т0 – температура газа, Т0=293 К; м Конструктивно принимаю диаметр сепаратора 600 мм = 0,6м R = = мм =0,6 радиус кривизны в вершине днища. [5] 5.3 Расчет элементов аппарата на прочность. Толщина стенки обечайки сепаратора [5] где ; Sp= =0,011 м; S 0,011+0,0028=0,0138 м; Исполнительная толщина S = 0,016м. S S1p +C’, где S1p = ; S1p= м; S1э=0,0109+0,0038=0,0147м Исполнительная толщина S1 = 0,016 м. 5.4 Расчет укреплений отверстий сепаратора. Расчетные диаметры [7] а) обечайка м б) днища и крышки Где X = 0 – расстояние от центра укрепляемого отверстия до оси крышки. м; в) отверстий в обечайке и крышке (со штуцерами): где d- внутренний диаметр штуцера; 5.5 Расчетный диаметр отверстия, не требующего укрепления. [7] ; В обечайке: В крышке: 5.6 Расчетная толщина стенки крышки. [4] Где =1- коэффициент прочности сварных соединений. 5.7 Расчет толщины стенки штуцеров.[7] Где = 1- коэффициент прочности сварных соединений. 5.8 Расчет длины штуцеров. .[7] 1. Внешней части: 2. Внутренней части: 5.9 Расчетная ширина зоны укрепления. [7] а)для обечайки: б) для крышки: 5.10 Отношение допускаемых напряжений для внешней и внутренней части штуцеров: [7] 5.11 Расчет допускаемого внутреннего избыточного давление. [7] где К = 1- коэффициент для цилиндрических обечаек; К = 2- коэффициент для выпуклых днищ; ; а) для обечайки по штуцеру Д 250: [P] = . б) для крышки по штуцеру Д 150: [P] = . в) для крышки по штуцеру Д 300: [P] = . Расчетом определена исполнительная толщина стенок 16 мм обечайки, днища и крышки сепаратора. Определено допускаемое внутреннее избыточное давление из условий укрепления отверстий. Отверстия для штуцеров Д 250, Д 300, Д 150 в обечайке, днище и крышке сепаратора необходимо укреплять. Принят вариант укрепления отверстий - проходящим штуцером и стенкой сосуда. 5.12Расчет на прочность шпилек и прокладки: Толщина прокладки h =0.004, м Модуль упругости материала прокладки Е =0,02 , Н/м Средний диаметр прокладки D =0,71м; D =0,120м; D =0,145м; Ширина прокладки b =0,02 м; Расстояние между опорными поверхностями гаек l =0,107 м; l =0,117 м; l =0,127 м; Диаметр отверстий под шпильку d=0,36 м d=3,0 см - 0,03 м Модуль продольной упругости шпильки Е =2 Н/м Расчетная площадь поперечного сечения шпильки f см Количество шпилек на штуцер D =0,25м - n=12; D =0,3м - n=16; D =0,15м - n=8; Линейная податливость прокладки: У при D =148 см; У МПА; при D =248 см; У МПА; при D =298 см; У МПА; Расчетная длина шпилек: L = l +0,56 ; при l =0,107 м; L = м; при l =0,117 м; L = м; при l =0,127 м; L = м; Линейная податливость шпилек: У [8] при n=12; У МПА; при n=16; У МПА; при n=8; У МПА; Диаметр окружности расположения шпилек По штуцеру Д 300 - D = 0,515 м; По штуцеру Д 250 - D = 0,4 м; По штуцеру Д 150 - D = 0,4845м. Коэффициент [8] при D = 0,515 м; При D = 0,4 м; При D = 0,4 м; Коэффициент жесткости фланцевого соединения [8] В=У Эквивалентная толщина штуцера S = S По штуцеру Д 300 - D = 0,515 м; В = По штуцеру Д 250 - D = 0,4 м; В = По штуцеру Д 150 - D = 0,4845м; В = ( Коэффициент жесткости фланцевого соединения [8] при D =0,515 м; при D = 0,4м; при D = 0,4845м Равнодействующая внутреннего давления -Q =0,785 Р - рабочее давление в сепараторе, 5,5МПа (55кгс/см ) при D =1,48 м; Q =0,785 = 945705,2 Н при D =2,48 м; Q =0,785 =2655435,2Н при D =2,98 м; Q =0,785 =3834112,7Н Эффективная ширина прокладки - b = b м Коэффициент m = 3 [8] Реакция прокладки в рабочих условиях [8] R = при D =1,48 м; R = 2 Н при D =2,48 м; R = 2 Н при D =2,98 м; R = 2 Н Минимальное удельное давление прокладки q=Н/м Допускаемое напряжение для материала шпилек достаточное , Н/м . [9] 5.13 Расчет направляющего аппарата. Для определения скорости осаждения капли расчетного диаметра в неподвижной газовой среде рекомендуется применять формулу Ньютона т.к. 1<Re с учетом коэффициента сопротивления.[10] где С – коэффициент сопротивления, который по экспериментальным данным при 1<Re равен С=18,5/Re0.6 В. равенстве (3) левая часть, представляет - разность между силой тяжести и Архимедовой силой, а правая часть - силы трения. Подставляя, значение С в равенство после некоторых преобразований находим: .[10] Согласно формуле Ньютона (5.13.2) скорость осаждения будет равна: м/с где d – диаметр жидкой частицы в м; g – ускорение силы тяжести в м/сек2 к – плотность газового конденсата в условиях сепарации в кг/м3; г – плотность газа (метана) в условиях сепарации в кг/м3;  - абсолютная вязкость при условии сепарации в нсек/м2. Площадь тела в потоке: S = [11] d - диаметр пластины; t- длина пластины. S = Направляющие устройство выполнено в форме криволинейной пластины, которая направляет поток под углом. Криволинейные пластины выполнены в виде эллипса. Определение числа Рейнольдса:[11] Определение числа Рейнольдса для пластины: где -скорость потока м/с; d - диаметр пластины м; - кинематическая вязкость газа м /с . Определение числа Рейнольдса: где - скорость газа в входном патрубке: D - диаметр патрубка м; - кинематическая вязкость газа м /с . Эллиптический цилиндр С = f (R )=0.3 С - коэффициент лобового сопротивления.[11] Коэффициент гидравлического сопротивления: =1,15 = 0,7 Определяется коэффициент сепарации (разделения, степень отделения) называет¬ся отношение массы уловленной в сепараторе твердой или жидкой фазы к массе этой же фазы, поступившей в сепаратор. где - коэффициент уноса = - массовое содержание твердой или жидкой фазы во входящем в сепаратор потоке, г/м3; - массовое содержание твердой или жидкой фазы в выходящем из сепаратора потоке, г/м3. Размер файла: 140,2 Кбайт Фаил:

Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Нефтяная промышленность / Расчетная часть-Расчет установки сепарационной (Сепаратора) УСГ-1,0-55 -М-Курсовая работа-Дипломная работа-Оборудование для добычи и подготовки нефти и газа

Вход в аккаунт: