Страницу Назад

Поискать другие аналоги этой работы

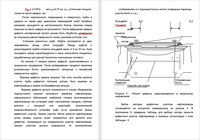

2098 СОВЕРШЕНСТВОВАНИЕ ОРГАНИЗАЦИИ И ПЛАНИРОВАНИЯ КАПИТАЛЬНОГО РЕМОНТА МАГИСТРАЛЬНЫХ НЕФТЕПРОВОДОВ-Дипломная работа-Оборудование транспорта и хранения нефти и газаID: 179125Дата закачки: 16 Марта 2017 Продавец: leha.nakonechnyy.2016@mail.ru (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Диплом и связанное с ним Форматы файлов: AutoCAD (DWG/DXF), КОМПАС, Microsoft Word Описание: СОВЕРШЕНСТВОВАНИЕ ОРГАНИЗАЦИИ И ПЛАНИРОВАНИЯ КАПИТАЛЬНОГО РЕМОНТА МАГИСТРАЛЬНЫХ НЕФТЕПРОВОДОВ-Дипломная работа-Оборудование транспорта и хранения нефти и газа Пояснительная записка 94 с., 5 рисунков, 6 таблиц, 9 источников, 2 приложения. ПЛАНИРОВАНИЕ КАПИТАЛЬНОГО РЕМОНТА, ВЫБОРОЧНЫЙ КАПИТАЛЬНЫЙ РЕМОНТ, ВНУТРИТРУБНАЯ ДЕФЕКТОСКОПИЯ, ДИАГНОСТИКА МАГИСТРАЛЬНЫХ НЕФТЕПРОВОДОВ. Объектом исследования является Черкасское нефтепроводное управление, которое занимается транспортировкой нефти. Предметом изучения и анализа являются особенности организации и планирования капитального ремонта магистральных нефтепроводов. Целью данного дипломного проекта является совершенствование организации и планирования капитального ремонта магистральных нефтепроводов. В дипломном проекте приведена методика расчета экономической эффективности комплексной системы обеспечения надежности магистральных нефтепроводов на основе данных внутритрубной диагностики и сделан расчет. Применение этой системы обеспечивает дальнейшее повышение надежности магистральных нефтепроводов. 1 ТЕХНИКО-ЭКОНОМИЧЕСКАЯ ХАРАКТЕРИСТИКА ПРЕДПРИЯТИЯ 1.1 Краткая характеристика района деятельности предприятия Черкасское НУ организовано 26 августа 1970 года. В состав райуправления входили нефтеперекачивающие станции Черкассы, Аша, Кропачево и Бердяуш. Общая протяженность нефтепроводов входящих в состав районного управления составляла 560 км, за год перекачивалось около 13,5 млн.тонн нефти. За период с 1973 по 1976 год были введены в эксплуатацию два нефтепровода диаметром 1220 мм: Усть-Балык-Курган-Уфа-Альметьевск и Нижневартовск–Курган-Куйбышевск с нефтепере-качивающими станциями Нурлино, Улу-Теляк, Кропачево и Черкассы. Максимальная производительность была достигнута в 1980 году и составила 213 млн. тонн в год. В настоящее время Черкасское НУ осуществляет перекачку нефти Западно-Сибирских и Башкирских месторождений по нефтепроводам диаметром от 325 мм до 1220 мм и общей протяженностью 1193,8 км, прием нефти от промыслов, производит сдачу нефти на Уфимские нефтеперерабатывающие заводы, Альметьевскому и Бугурусланскому НУ. Товарно-комерческие операции ведутся по 11 узлам учета, расположенным на нефтеперерабатывающих заводах и ЛПДС «Нурлино». Одной из самых больших нефтеперекачивающих станций является ЛПДС «Нурлино». ЛПДС «Нурлино» введена в эксплуатацию в 1973 году и осуществляет свою деятельность в соответствии с положением о нефтеперекачивающей станции и имеет насосные станции по нефтепроводам УБКУА, НКК, ТОН-1 и осуществляет перекачку тюменских нефтей. Нефтепроводы УБКУА и НКК имеют возможность перекачки как отдельно по нефтепроводам УБКУА и НКК, так и одновременно по этим нефтепроводам. Территориально подпорные и основные насосные станции нефтепроводов УБКУА, НКК расположены на совмещенных площадках. Подпорные нефтепровода НКК-26 QLKM - 4 шт., электродвигатели «Шорох» - 4 шт. Нефтепровод УБКУА - НМ-500090 - 3 шт., АДН-1600 кВт - 3 шт. Основные насосные станции оснащены насосными агрегатами: нефтепровод НКК - НМ-10000210 - 4шт., электродвигатели СТД-8000 - 4шт. Нефтепровод УБКУА - НМ-10000210 - 3шт, и СТД-6300 кВт -3шт. Насосная станция ТОН-1 двумя насосами НМ-500 с электродвигателями ВАУ-2 630 кВт. Охлаждение двигателей как на подпорных так и на основных агрегатах воздушное. Смазка подшипников основных агрегатов ТОН-1, УБКУА, НКК централизованная принудительная. Резервуарный парк из 4-х резервуаров РВС-20000 и 6 резервуаров РВСП-20000. На ЛПДС «Нурлино» имеются узлы учета нефти совмещенные с узлами качества: УУН №19 - нефтепровод УБКУА УУН №20 - нефтепровод НКК УУН №19т - нефтепровод ТОН-1 УУН №19а - нефтепровод ТУ III ЛПДС «Нурлино» обслуживает участки магистральных нефтепроводов ТУ-I, ТУ-II,ТУ-III, ТОН-I,ТОН-II,III, УБКУА и НКК. Для выполнения операций по перекачке нефти ЛПДС «Нурлино» оснащена необходимыми техническими средствами перекачки нефти и обслуживания магистральных нефтепроводов и необходимой численностью обслуживающего персонала. 1.2 Организационная структура Черкасского нефтепроводного управления Под производственной структурой понимается форма организации производственного процесса, которая находит свое выражение в направленности производственно – хозяйственной деятельности предприятия в его размерах (в количестве и составе цехов, служб других подразделений). /1 Производственная структура на нефтепроводах определяется условиями размещения, диаметром и протяженностью трубопроводов, количеством и мощностью перекачивающих станции, уровнем автоматизации производственных процессов. Производственная структура Черкасского нефтепроводного управления включает в себя четыре ЛПДС: - ЛПДС «Нурлино», - ЛПДС «Черкассы», - ЛПДС «Улу-Теляк», - ЛПДС «Кропачево», а также центральную ремонтную службу (ЦРС) «Нурлино» и цех технологического транспорта и специальной техники. Ремонтом магистральных трубопроводов занимается ЦРС «Нурлино» и линейно- эксплуатационные службы ЛПДС «Нурлино» и ЛПДС «Улу-Теляк». ЦРС «Нурлино», включает в себя следующие участки: - участок аварийно-восстановительных работ «Нурлино» - участок устранения дефектов на технических трубах «Нурлино» - участок устранения дефектов на технических трубах «Улу-Теляк» - участок откачки нефти из трубопровода «Улу-Теляк» Организационная структура Черкасского нефтепроводного управления по подразделениям представлена на рис.1 Комментарии: ПОРЯДОК ОРГАНИЗАЦИИ И ПЛАНИРОВАНИЯ КАПИТАЛЬНОГО РЕМОНТА 2.1 Виды ремонта 2.1.1 Ремонт линейной части Ремонт – это комплекс работ, направленных на поддержание работоспособности или восстановления исправности как объектов в целом, так и отдельных узлов и деталей путем устранения неисправностей, возникающих в процессе эксплуатации. В зависимости от особенностей, степени повреждении и износа оборудования трубопроводных систем, а также трудоемкости ремонтных работ, различаются следующие виды ремонта: текущий, средний и капитальный. Текущий и средний ремонт сооружений линейной части магистральных трубопроводов тесно связаны, поэтому рассматривать их нецелесообразно и они объединяются в текущий ремонт. /3 Текущий ремонт – это минимальный по объему предупредительный ремонт для систематического и своевременного предупреждения от различного рода отказов конструктивных элементов; при этом заменяются или восстанавливаются изношенные детали с наиболее короткими сроками службы, проверяется на точность работы оборудование. Текущий ремонт включает: - предупредительный ремонт, планируемый по объему и времени его выполнения; - непредвиденный, выполняемый в процессе эксплуатации, как правило, в срочном порядке. По сути дела текущий ремонт может включать обе указанные разновидности или в отдельности каждую в зависимости от выбранной стратегии обслуживания и ремонта оборудования. К текущему ремонту линейной части относятся: - ликвидация мелких повреждений земляного покрова и устройство водоотводящих каналов, вырубка кустарника, скашивание сорняка или обработка их химикатами; - мелкая ревизия и ремонт запорной арматуры, линейных сооружений антикоррозионного покрытия; - измерение потенциалов труба-земля, рытье шурфов и осмотр состояния поверхности металла трубы и т.д. Капитальный ремонт – это наибольший по объему комплекс ремонтных работ, который производится при достижении предельных величин износа конструктивных элементов, деталей и узлов оборудования и заключается в полной разборке агрегатов, в замене или ремонте изношенных неисправных составных частей, в проверке и сборке ремонтируемого оборудования, в регулировке и испытании. Капитальный ремонт трубопроводов включает два этапа: 1)организационно-техническую подготовку 2)ремонт трубопровода В свою очередь организационно-техническая подготовка капитального ремонта включает организационные мероприятия и подготовительные работы. При осуществлении организационных мероприятии выполняются следующие работы: - составление перспективного плана капитального ремонта (на основании проведенных исследовании); - подготовка уточненного плана и профиля участков нефтепровода, подлежащих капитальному ремонту; - разработка задания на проектирование и составление рабочего проекта на капитальный ремонт. - оформление финансирования; - передача всей технической документации на ремонт РСУ. Подготовительные работы выполняются РСУ. Состав этих работ включает следующие этапы: - разработка плана руководства; - обследование дорог и мостов для выяснения возможности прохода машин и механизмов; - размещение и обустройство полевых городков и решение вопросов питания; - подготовка трассы; - перебазировка ремонтных колонн к месту работы; - организация хранения ГСМ - строительство временных складов, пунктов обслуживания машин и т.п. Перед началом работ РСУ должно поставить в известность органы Госпожаронадзора о сроках проведения работ. Капитальный ремонт линейной части трубопроводов можно проводить по четырем схемам: с подъемом трубопровода в траншее при замене изоляционного покрытия (без восстановления стенок трубы); с подъемом трубопровода и укладкой его на лежки в траншее при замене изоляционного покрытия с восстановлением стенки трубы; без подъема трубопровода (с подкопом) при плохом состоянии труб или при больших диаметрах ремонтируемых трубопроводов; с заменой трубопровода на отдельных участках из-за невозможности (опасности ) его эксплуатации (для нефтепродуктов). Также проводят планово-предупредительный ремонт (ППР). Система планово-предупредительного ремонта представляет собой совокупность организационно - технических мероприятий по надзору, обслуживанию и ремонту объекта по заранее составленному плану. Которые способствуют увеличению долговечности деталей и узлов при номинальных рабочих параметрах, предупреждению аварий, повышению культуры эксплуатации и уровня организации ремонта. Систему ППР трубопроводов составляют техническое обслуживание и плановый ремонт. Техническое обслуживание (ТО) – комплекс ремонтно-профилактических работ по надзору и уходу за объектами в период между двумя очередными плановыми ремонтами, заключающийся в наблюдении за их состоянием, выполнении работ профилактического характера, выявлении и устранении мелких неисправностей, при наличии которых невозможна нормальная эксплуатация объектов, определением и уточнением объемов работ для проведения ремонтов. В состав работ по техническим осмотрам, производящимся вместе с работами по ТО, входят: визуальный осмотр и контроль за состоянием трассы; выявление утечек нефти по выходу их на поверхность земли, внешних ситуационных изменений в охранной зоне; осмотр запорной арматуры, насосных агрегатов. В состав работ по собственно техническому обслуживанию входят: устранение незначительных размывов трубопровода; отвод ливневых и талых вод; очистка колодцев от мусора и грязи; крепежные работы; регулировка. При проведении ППР осуществляют следующие мероприятия: - на основании Положении ППР составляют планы графики ремонта технологического оборудования и типовой сетевой график капитального ремонта; - выполняют все виды ремонта; - производят расчеты по определению трудоемкости и численности рабочих, необходимых для производства ремонтных работ; - организуют учет работы оборудования; - осуществляют надзор за техническим состоянием и безопасной эксплуатацией оборудования; - составляют заявки на оборудование и запасные детали; - разрабатывают планы организационно-технических мероприятий по снижению трудоемкости ремонтных работ, улучшению качества ремонта и сокращению простоя оборудования при ремонте; - проводят ремонт и установление деталей; Действующие нормативы на ремонт оборудования трубопроводных систем устанавливают для каждого вида оборудования: - отдельные виды ремонтов; - время работы между ремонтами; - время простоя в часах при ремонте; - затраты труда на ремонт в человеко-часах в зависимости от категории сложности ремонта; - расход запасных частей и основных материалов на эксплуатацию и ремонт. Все ремонтные операции начинают и заканчивают в установленное время. При ремонте трубопровода технологические операции выполняются в следующей последовательности: а) уточнение положения трубопровода; б) планировка полосы отвода в зоне движения машин, снятие плодородного слоя почвы и перемещение его во временный отвал; в) разработка траншеи до нижней образующей трубопровода; г) проверка технического состояния трубопровода, контроль поперечных сварных стыков и усиление их в случае необходимости; д) очистка трубопровода от старого изоляционного покрытия; е) выполнение сварочных работ; ж) окончательная очистка трубопровода; з) нанесение грунтовки; и) нанесение нового изоляционного покрытия; к) контроль качества изоляционного покрытия; л) присыпка трубопровода и окончательная засыпка траншеи; м) рекультивация плодородного слоя почвы. 2.1.2 Ремонт резервуаров Текущий pемонт pезеpвуаpов выполняют не pеже одного pаза в полгода без освобождения их от нефти. Пpи этом пpовеpяют техническое состояние коpпуса, кpыши pезеpвуаpа и обоpудования, pасположенного снаpужи. Замеченные неиспpавности сpазу же устpаняют. Капитальный pемонт pезеpвуаpов пpоводят по меpе необходимости. Сpоки его пpоведения назначают исходя из pезультатов пpовеpок технического состояния, осмотpов и текущего pемонта pезеpвуаpов и обоpудования. На основании этих данных составляют гpафик pемонта pезеpвуаpов с учетом обеспечения беспеpебойной pаботы pезеpвуаpного паpка. Капитальный pемонт пpоводят после опоpожнения, зачистки и дегазации pезеpвуаpа.Пpи этом выполняют все pаботы, пpедусматpиваемые текущим pемонтом, а также заменяют дефектные листы коpпуса, днища и кpыши, испpавляют положение pезеpвуаpа (пpи неpавномеpной осадке, когда пpосадка днища по pазности отметок составляет 150 ММ и более для диаметpально пpотивоположных и 80 ММ и более для смежных точек, pемонтиpуют основание,pемонтиpуют или заменяют обоpудование, испытывают pезеpвуаp на пpочность и плотность. Все матеpиалы, используемые пpи pемонте pезеpвуаpов (электpоды, листы, флюс ) должны иметь сеpтификат (паспоpт). Пpи капитальном pемонте pезеpвуаpов пpовеpяют отклонение фоpмы коpпуса от цилиндpической с помощью отвеса. Эти отклонения могут быть в виде выпуклостей и вмятин. Обычно они появляются пpи стpоительстве и в пpоцессе эксплуатации pезеpвуаpа в сpедних и веpхних поясах,котоpые имеют меньшую жесткость:если стpела пpогиба или вы пуклостей пpевышает допустимую величину,то их испpавляют. Допустимые отклонения повеpхности (стpела пpогиба) от веpтикальной обpазующей цилиндpа,соединяющей нижний и веpхний кpая дефектного места, зависят от pазмеpов дефекта,но они не должны пpевышать15,30,45 ММ на pасстоянии по веpтикали соответственно 1500, 3000, 4000 ММ. Если в коpпусе имеются гоpизонтальные гофpы,pазмеpы котоpых больше допустимых, то их устpаняют или испpавляют. Для этого в центpе вмятины пpиваpивают пpеpывистым швом кpуглую накладку из листовой стали толщиной 5-6 ММ и диаметpом 120-150 ММ. К накладке пpиваpивают сеpьгу. Пpавку осуществляют с помощью тpактоpа (pучной лебедки), тpос от котоpого пpикpепляют к сеpьге. После пpавки дефектное место тщательно осматpивают. Если не будет обнаpужено тpещин,то изнутpи pезеpвуаpа на дефектное место пpеpывистым швом пpиваpивают элемент жесткости-завальцованный по pадиусу окpужности уголок длиной,пpевышающей pазмеpы вмятины на 25 ММ. Пpи обнаpужении тpещин лист следует заменить. Дефоpмиpованные листы с выпуклостями больших pазмеpов и гофpами удаляют. Новые листы подгоняют встык или внахлест в зависимости от констpукции pезеpвуаpа. Дефоpмиpованный участок стенки большого pазмеpа целесообpазно заменить, пpедваpительно установив несущие опоpы и стойки.Листы подгоняют встык или внахлест в зависимости от констpукции pезеpвуаpа. В кpовле pезеpвуаpа наиболее часто встpечается сильный и pавномеpный коppозионный износ. В таких случаях негодные листы заменяют новыми. Небольшие коppозионные повpеждения и мелкие тpещины швов кpовли, веpхних поясов стенки, днища и понтона могут быть устpанены без пpименения сваpочных pабот. Для этого используют эпоксидные клеевые составы холодного отвеpждения, полимеpующиеся пpи темпеpатуpе окpужающей сpеды от 5 гpадусов по Цельсии и выше. Подлежащий pемонту участок очищают металлической щеткой, напильником и наждачной бумагой и обpабатывают бензином. Пеpед нанесением состава повеpхность обезжиpивают ацетоном. Мелкие тpещины и отвеpстия могут быть ликвидиpованы без аpмирующего матеpиала путем покpытия дефектного участка слоем клея. На кpупный дефектный участок наносят слой клея, а на него накладывают аpмиpующий матеpиал (стеклоткань, бязь), котоpый также покpывают слоем клея. Аpмиpующих слоев должно быть не менее двух, пpичем каждый веpхний слой пеpекpывает нижний на 20-30 ММ. На веpний аpмиpующий слой наносят слой клея, затем лакокpасочное покpытие. Каждый слой уплотняют металлическим pоликом для удаления воздуха. По окончании pабот отpемонтиpованный участок выдеpживают пpи темпеpатуpе 15-25 гpадусов по Цельсии в течение 48 часов. Работающие должны соблюдать все меpы пpедостоpожности, не допускать попадания смолы на кожу. /4 2.1.3 Ремонт магистральных и подпорных насосов Система технического обслуживания и ремонта магистральных и подпорных насосов предусматривает выполнение диагностических контролей, всех видов ремонтов выездной ремонтной бригадой ЛПДС "Нурлино". Диагностический контроль выполняется на работающих и выведенных из эксплуатации насосах. Для магистральных и подпорных насосов проводятся проверки: состояния фланцевых и резьбовых соединений, затяжки фундаментных болтов; уровня масла в маслобаках, герметичности маслопроводов и вспомогательных трубопроводов; герметичности торцовых уплотнений ротора насосов; затяжки болтовых соединений зубчатой муфты; равномерности зазора по окружности между втулкой и диафрагмой беспромывального узла, наличие всех болтов и их затяжки; герметичности уплотнения в разделительной стенке между отделениями насосов и электродвигателей (через каждые шесть месяцев). Если насосный агрегат находится в состоянии резерва более месяца, то с целью проверки его работоспособности производится кратковременное включение его в работу один раз в месяц и прокрутка ротора не реже одного раза в пятнадцать дней с поворотом на 1800 для предотвращения прогиба вала насоса. Текущий ремонт. Для магистральных и подпорных насосов проводят все операции технического обслуживания, а также: проверка состояния подшипников, торцовых уплотнений зубчатой муфты; смена смазки зубчатой муфты; измерение радиальных зазоров во вкладышах подшипников, натяга крышек радиально-упорного подшипника и подшипника скольжения; разборка, дефектация и сбор торцовых уплотнений; проверка герметичности стыков крышки с корпусом основных и горизонтальных подпорных насосов, крышки со стаканом вертикальных подпорных насосов; контроль работоспособности системы обогрева элементов картера вертикальных насосов; проверка центровки и подготовка насосного агрегата к пуску; пуск, измерение и анализ рабочих параметров насосного агрегата под нагрузкой. Капитальный ремонт. Для магистральных и подпорных насосов проводят все операции среднего ремонта, а также: демонтаж насосов; проверка состояния корпусов, патрубков насоса, состояние стакана насоса типа Вортингтон и, при необходимости, их ремонт; заварка обнаруженных дефектов стальных корпусов и деталей насосов, нанесение вновь антикоррозионного и декоративного покрытия, покраска насосов; испытания на герметичность и прочность заваренных стальных корпусов. При обнаружении поверхностных трещин проводят дефектоскопию деталей. /4 2.2 Подготовка к капитальному ремонту Основной целью подготовки к капитальному ремонту магистральных трубопроводов является обеспечение планомерного производства ремонтно – строительных работ для завершения их в сроки, установленные планом, при высоком качестве работ, и с применением совершенных технических, технологических и организационных решении, а также с высокими технико – экономическими показателями. Подготовка капитального ремонта линейной части магистральных трубопроводов осуществляется в два этапа: организационные подготовительные мероприятия, выполняемые до начала работ по капитальному ремонту, и подготовительный период. До начала подготовительного периода должны быть осуществлены следующие организационные мероприятия: утвержден план капитального ремонта трубопровода со сводной сметой; решены вопросы обеспечения объекта всеми необходимым материалами для завершения ремонтных работ в срок; составлена утверждена проектно – сметная документация до 1 сентября года, предшествующего планируемому, на объем работ года ремонта; определены и согласованы ремонтно – строительные организации для осуществления запланированного капитального ремонта; оформлено финансирование согласованы объемы работ со специализированными организациями; выбран и обоснован метод производства капитального ремонта; определены места размещения полевых городков и решены вопросы организации быта рабочих; проведены транспортировка и складирование необходимых материалов; определены и согласованы виды связи ремонтного участка с диспетчерским пунктом эксплуатируемого трубопровода. После выполнения организационных подготовительных мероприятии приступают к внеплощадочным внутриплощадочным подготовительным работам. Прежде всего выполняются работы, связанные с подготовкой трассы трубопровода к ремонту на всех участках. Одновременно заказчик сдает в натуре трассу ремонтируемого трубопровода генеральному подрядчику. Здесь очень важно уточнение срока ремонта вплоть до чисел месяцев начала и окончания основных работ на трассе. Время остановки перекачки продукта по трубопроводу уточняется до минут. В подготовительный период генеральный подрядчик выполняет работы, связанные с перебазировкой к месту работы и расстановкой ремонтных подразделений, которые должны быть укомплектованы необходимыми машинами, механизмом и персоналом, а также работы, связанные со строительством временных здании и сооружений и подъездных путей к временным полевым жилым городкам, к базам по приготовлению битумной мастики, пунктам ремонта и технического обслуживания машин механизмов. Очень важно подготовить трассу ремонтируемого трубопровода. К подготовке трассы относятся срезка валика, расчистка полосы для прохода механизмов, планировка трассы и устройство подъездов к ней. Организация работ по подготовке трассы даст возможность комплексным участкам приступать к основным работам одновременно с остановкой транспортировки нефти по трубопроводу или без остановки перекачки. Выполнение работ, связанных с планировкой трассы ремонтируемого трубопровода в подготовительный период, не означает их отделения от основных работ. Для повышения качества ремонта все работы обязательно должны выполняться в едином потоке. Преимуществом предварительной подготовки трассы является то, что эти работы производятся при действующем трубопроводе, тогда как основные виды работ в соответствии с правилами техники безопасности выполняются только со снижением давления на магистральном нефтепроводе. Своевременная подготовка трассы зависит от природно – климатических условий, а также от сезона производства работ. Поэтому для каждого случая необходимо тщательное изучение условий эксплуатации и ремонта трубопровода принятие индивидуальных решении по подготовке участка трассы ремонтируемого трубопровода. После завершения подготовки приступают к производству основных вдов работ по капитальному ремонту линейной части магистральных трубопроводов, качество и надежность которых в значительной степени зависит от четкости полноты осуществления мероприятий по организационной подготовке. /2 2.3 Проектно-сметная документация Капитальный ремонт линейной части магистрального трубопровода большой протяженности должен производиться на основании проектно – сметной документации, разрабатываемой на каждый трубопровод отдельно. Решения о проектировании и ремонте участков магистральных нефтепроводов принимают на основе перспективного плана на капитальный ремонт линейной части отдельного трубопровода. При разработке проектно – сметной документации должны быть учтены прогрессивные технические и технологические решения с учетом новейших достижений наук и техники в мировой практике строительства и ремонта трубопроводов, минимальные транспортные затраты на доставку материалов и перебазировку комплексных участков, рациональное использование земельных участков, отведенных для производства ремонтных работ, а также повышение качества проектов. При капитальном ремонте магистральных трубопроводов применяется одностадийное проектирование – рабочий проект. Цель разработки создание четой документации для выявления и устранения всех недостатков при эксплуатации действующих трубопроводов, обеспечение наиболее эффективного использования материально – технических ресурсов, увеличение межремонтных сроков, снижение расходов и повышение качества ремонтных работ. Рабочие чертежи на капитальный ремонт линейной части отдельного магистрального нефтепровода разрабатываются проектными отделами или проектными бюро, находящимися в подчинении нефтепроводных управлений. На ремонт специальных сооружении рабочие чертежи разрабатываются с привлечением специализированных проектных организаций. Проектная документация на производство ремонтных работ линейной части участка магистрального нефтепровода разрабатывается и согласовывается не позднее, чем за два месяца до начала основных работ. Задание на проектирование капитального ремонта участка нефтепровода готовят заказчики, то есть организации эксплуатирующие трубопровод, с привлечением проектных отделов, и согласовывают с подрядной организацией. Для качественного составления проектной документации необходим следующий перечень исходных материалов: - перспективный план капитального ремонта линейной части нефтепровода; - исполнительные чертежи на сооружение нефтепровода; - квартальные и годовые отчеты о состоянии эксплуатируемого нефтепровода; - профиль трассы нефтепровода с нанесенными на нем изменениями пересечениями любого рода, осуществленными за время его эксплуатации; - календарный срок капитального ремонта линейной части магистрального нефтепровода на каждый год; - акт обследования технического состояния нефтепровода; - рекомендации, технологические правила и инструкции на производство капитального ремонта линейной части нефтепровода, разработанные научно – исследовательскими организациями соответствующих министерств и ведомств; - специальные материалы и документы, соответствующие главы разделы строительных норм и правил, положения о проведении планово – предупредительного ремонта сооружений; - материалы по технике безопасности, охране труда пожарной безопасности производства капитального ремонта нефтепровода. /4 2.4 Составление планов капитального ремонта Составление планов капитального ремонта нефтепроводов учитываются следующие основные факторы: 1.Наличие участков, подлежащих капитальному ремонту, срочность и надежность производства этих работ. 2.Наличие и объем финансовых средств на осуществление капитального ремонта. 3.Возможность остановки перекачки или снижения давления на ремонтируемом участке нефтепровода. 4.Техническое состояние участков, подлежащих ремонту, и выбор в зависимости от этого вида ремонта. 5.Наличие соответствующей техники, машин и механизмов для ремонта нефтепроводов необходимого диаметра. 6.Наличие или возможность приобретения необходимых по качеству и количеству труб, изоляционных материалов, а также недостающей техники, машин и механизмов. 7.Наличие,укомплектованность, количество и опыт работы ремонтно-строительных колонн, а также отдельных участков и бригад для выборочного ремонта нефтепроводов. 8.Геологическая, гидрогеологическая характеристика участка капремонта, наличие водных переходов, дорог, подземных и наземных коммуникации. 9.Сезон производства ремонтных работ. Планирование капитального ремонта магистральных нефтепроводов, учитывая первоочередность работ по ремонту нефтепроводов на водных, дорожных и прочих переходах осуществляется в несколько этапов. Первоначально идет обсуждение предложении районных нефтепроводных управлении в части минимально необходимого объема и вида работ по нефтепроводам райуправлении с учетом рекомендации группы аналитиков и полученных филиалами постановлении, предписании и предложении органов местного самоуправления и государственных органов надзора, а также их предложении о возможных исполнителях проектных и ремонтно-строительных работ. На следующем этапе производственные функциональные отделы по капитальному ремонту акционерных обществ обобщают материалы обсуждения и вырабатывают свои предложения , которые вносятся на технический совет акционерного общества с участием главных инженеров районном управлении и ремонтно строительных подразделений АО, руководителей заинтересованных отделов и привлекаемых к работам сторонних организации. На этом совещании определяется возможный объем финансирования , виды и участки ремонта, очередность выполнения и возможные исполнители работ. Таким образом, формируются планы капитального ремонта трубопроводов. /4 3 СОВЕРШЕНСТВОВАНИЕ ПЛАНИРОВАНИЯ И ОРГАНИЗАЦИИ КАПИТАЛЬНОГО РЕМОНТА НА ПРЕДПРИЯТИИ 3.1 Совершенствование планирования выборочных ремонтов 3.1.1 Обнаружение дефектов тела трубы нефтепровода . Обнаружение дефектов тела трубы нефтепровода осуществляется двумя способами в следующей последовательности: А) внутритрубной инспекцией с помощью снарядов-профилемеров и снарядов-дефектоскопов; Б) при необходимости, внешним дефектоскопическим обследованием (визуальным и приборным со специальным шурфованием или на вскрытом участке в процессе ремонта); Внутритрубную диагностику проводит ОАО «Центр технической диагностики» (ОАО «ДИАСКАН»). Привлечение других организации имеющих лицензию Госгортехнадзора РФ на проведение таких работ, возможно только с разрешения АК «Транснефть». Внутритрубная профилиметрия проводится при помощи снаряда- профилимера, позволяющего обнаружить и определить параметры дефектов геометрии трубы. В настоящее время для внутритрубной профилиметрии применяются снаряды- профилимеры типа “Калипер” Снаряд-профилимер “Калипер ”- это электронно механический снаряд, оснащенный рычажными датчиками, которые позволяют измерять внутреннее проходное сечение, определять положения сварных швов, подкладных колец, а также обнаруживать и измерять такие дефекты формы трубы, как вмятины, гофры, овальность сечения. Отклонения оси нефтепровода фиксируются индикатором поворота по взаимному положению продольных осей двух последовательных секций снаряда- профилемера. Аналоговые значения измерений преобразуются в блок хранения. Пройденное снарядом расстояние определяется с помощью специальных измеритьельных колес. Привязка мест расположений дефектов к определенным точкам трассы нефтепровода осуществляется с помощью специальных устройств-маркеров. Внутритрубная дефектоскопия проводится при помощи ультразвуковых и магнитных снарядов- дефектоскопов высокого разрешения, которые позволяют измерить такие дефекты формы трубы, как вмятины, кофры, овальность сечения. Отклонения оси нефтепровода фиксируются индикатором поворота по взаимному положению продольных осей двух последовательных секций снаряда- профилимера. Аналоговые значения измерений преобразуются в цифровые и записываются в блок хранения. Пройденное снарядом расстояние определяется с помощью специальных измерительных колес. Привязка мест расположений дефектов к определенным точкам трассы нефтепровода осуществляется с помощью специальных устройств- маркеров. Внутритрубная дефектоскопия проводится при помощи ультразвуковых и магнитных снарядов дефектоскопов высокого разрешения, которые обнаруживают дефекты стенки трубы, и определяют их геометрические параметры. В настоящее время для внутритрубной дефектоскопии применяются снаряды- дефектоскопы следующих типов. Снаряд- дефектоскоп “Ультраскан WM» представляет собой компьютеризированное диагностическое устройство, использующее метод регистрации погруженными в нефть датчиками отраженных импульсных ультразвуковых сигналов от внутренней и внешней поверхностей стенки трубы. По времени прихода первого отраженного сигнала определяется расстояние от датчика до внутренней поверхности трубы, по времени прихода второго сигнала- толщина стенки трубы. Кроме того сигнал отражается от несплошностей в металле трубы. Значения измерений записываются в блок хранения. Привязка мест расположения дефектов к определенным точкам трассы нефтепровода осуществляется с помощью маркеров. Снаряд- дефектоскоп типа MFL представляет собой компьютеризированное диагностическое устройство, использующее метод рассеяния магнитного потока, возникающего в месте расположения дефекта стенки трубы при ее намагничивании. Во время своего движения по нефтепроводу оснащенный магнитами снаряд создает в теле трубы мощное магнитное поле, а находящиеся между полюсами магнита датчики регистрируют изменение магнитного поля и измеряют его значение. Специальные датчики, создающие собственное локальное магнитное поле, служат для разделения обнаруженных дефектов на внутренние и внешние. Значения измерений записываются в блок хранения. Привязка мест расположений дефектов к определенным точкам трассы нефтепровода осуществляется с помощью маркеров. Снаряд- дефектоскоп «Ультраскан CD»- компьютеризированное диагностическое устройство, использующее поперечные ультразвуковые волны, распространяющиеся внутри стенки трубы. Датчики снаряда работают в режиме излучения зондирующего импульса и приема импульса, отраженного от трещин и других трещиноподобных дефектов. Снаряд- дефектоскоп оснащен сменными носителями датчиков, предназначенными для обнаружения трещин и трещиноподобных дефектов определенной ориентации по отношению к оси трубы(осевой или поперечной). Значения измерений записываются в блок хранения. Привязка мест расположений дефектов к определнным точкам трассы нефтепровода осуществляется с помощью маркеров. Для полного обследования нефтепровода и выявления дефектов всех типов необходимо проводить комплексное диагностирование, последовательно используя несколько ВИС, основанных на различных физических явлениях, сочетая внутритрубную дефектоскопию с дополнительным дефектоскопическим контролем дефектных участков нефтепровода. /4 3.1.2 Классификация дефектов магистральных нефтепроводов Дефект магистрального и технологического нефтепровода – это отклонение геометрического параметра стенки трубы, сварного шва, показателя качества материала трубы, не соответствующее требованиям действующих нормативных документов и возникающее при изготовлении трубы, строительстве или эксплуатации нефтепровода, а также недопустимые конструктивные элементы и соединительные детали, установленные на магистральные и технологические нефтепроводы и обнаруживаемые внутритрубной диагностикой, визуальным или приборным контролем или по результатам анализа исполнительной документацией объекта. Рассмотрим различные дефекты. Дефекты геометрии трубы – это дефекты трубы, связанные с изменением ее формы. К ним относятся : «Вмятина» - локальное уменьшение проходного сечения трубы в результате механического воздействия, при котором не происходит излома оси нефтепровода. «Гофр» – чередующиеся поперечные выпуклости и вогнутости стенки трубы, приводящие к излому оси и уменьшению проходного сечения нефтепровода. «Овальность» – дефект геометрии, при котором сечение трубы имеет отклонение от округлости, а наибольший и наименьший диаметры находятся во взаимно перпендикулярных направлениях. К дефектам стенки трубы относятся : «Потеря металла» - изменение номинальной толщины стенки трубы, характеризующееся локальным уточнением в результате механического или коррозионного повреждения или обусловленное технологией изготовления. «Риска» (царапина, задир) – потеря металла стенки трубы, происшедшая в результате взаимодействия стенки трубы с твердым телом при взаимном перемещении. «Расслоение» – несплошность металла стенки трубы. «Расслоение с выходом на поверхность» (закат, плена прокатная) – расслоение, примыкающее к сварному шву. «Трещина» - дефект в виде узкого разрыва металла стенки трубы. Дефекты сварного шва – это дефекты в самом сварном шве или в околошовной зоне, типы и параметры которых установлены нормативными документами. К дефектам сврного шва относятся : Трещина, непровар, несплавление – дефекты в виде несплошности металла по сварному шву, классифицируются как «несплошности плоскостного типа» поперечного /продольного/ спирального сварного шва. Смещение кромок – дефект сборки в виде несовпадения срединных линий стенок стыкуемых труб или стыкуемых листов, классифицируются как «смещение» поперечного/ продольного/ спирального сварного шва. Комбинированными дефектами являются комбинации из приведенных в пунктах 1-3 дефектов. К таким дефектам относятся : - дефект геометрии в сочетании с риской, потерей металла, расслоением или трещиной ; - дефект геометрии, примыкающей или находящейся на сварном шве; - аномалии сварных швов в сочетании со смещениями ; - расслоение, примыкающее к дефектному сварному шву. К дефектам нефтепровода относятся недопустимые конструктивные элементы, соединительные детали, не соответствующие требованиям СниП 2.05.06-85*: - тройники ; - плоские и другие заглушки ; - переходники ; - патрубки с арматурой, не соответствующие действующим нормам и правилам ; - заплаты вварные и накладные всех видов и размеров. Классификация дефектов по степени влияния на несущую способность трубопровода и определение допустимого давления на дефектном участке трубопровода приведена на рисунке 2. /4 3.1.3 Методы ремонта дефектных участков нефтепровода В зависимости от вида дефектов следует применять следующие методы ремонта: Шлифовка. Шлифовка используется для ремонта участков труб с дефектами типа “потеря металла” (коррозионные дефекты, риски) и “расслоение с выходом на поверхность”. Максимальная глубина ремонтируемого дефекта менее 0,1 номинальной толщины стенки. При шлифовки путем снятия металла должна быть восстановлена плавная форма поверхности, снижена концетрация напряжений. Во избежание нанесения повреждений в процессе шлифовки м\\у осью круга и обрабатываемой поверхностью должен поддерживаться угол в 450 или больше. Заварка дефектов (наплавка металла).Следует применять для ремонта типа “потеря металла” (коррозионные язвы, риски). При наплавке должна быть восстановлена первоначальная толщина стенки на местах потери металла с остаточной толщиной не менее 5 мм. Максимальное допустимое давление в трубе при заварке должно определяться из условий: Рзав ≤ 0,4*tост МПа при tост≤8,75 мм; Размер файла: 226,1 Кбайт Фаил:

Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Нефтяная промышленность / СОВЕРШЕНСТВОВАНИЕ ОРГАНИЗАЦИИ И ПЛАНИРОВАНИЯ КАПИТАЛЬНОГО РЕМОНТА МАГИСТРАЛЬНЫХ НЕФТЕПРОВОДОВ-Дипломная работа-Оборудование транспорта и хранения нефти и газа

Вход в аккаунт: