Страницу Назад

Поискать другие аналоги этой работы

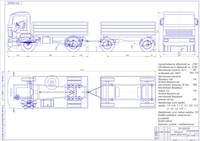

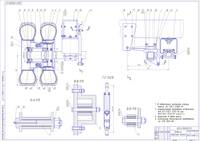

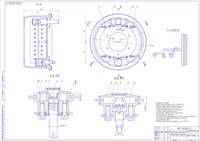

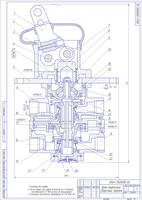

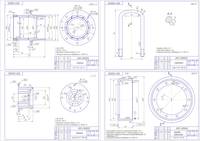

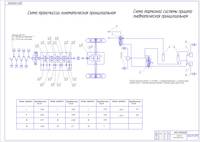

1590 Автопоезд с прицепом полной массой 22 тонны с разработкой тормозной системы и подвески прицепа (дипломный проект)ID: 180160Дата закачки: 19 Апреля 2017 Продавец: kurs9 (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Диплом и связанное с ним Форматы файлов: КОМПАС, Microsoft Office Сдано в учебном заведении: ******* Не известно Описание: Содержание Введение 1 Назначение, условия и режимы работы автомобиля 2 Разработка технического задания на проектирование автомобиля 2.1 Выбор системы показателей качества 2.2 Разработка технических требований к автомобилю 3 Выбор технических решений и определение основных параметров автомобиля 3.1 Обзор и анализ существующих конструкций 3.2 Патентный поиск 3.3 Обоснование и выбор технических решений 3.4 Определение основных параметров автомобиля, его механизмов и систем 3.5 Синтез структуры и кинематической схемы трансмиссии 3.6 Оценка тягово-скоростных свойств и топливной экономичности автомобиля 4 Конструкторское проектирование 4.1 Разработка общего вида автомобиля 4.2 Установка механизмов на автомобиле 4.3 Конструкция и принцип действия разрабатываемых механизмов 4.4 Обоснование выбора материалов и способов упрочнения основных деталей 4.5 Назначение допусков и посадок соединений деталей 4.6 Анализ размерных цепей 5 Научно исследовательская часть проекта 5.1 Постановка задач 5.2 Математическое моделирование и определение конструктивных параметров механизмов 5.3 Оценка надежности и долговечности основных деталей 6 Технологическое проектирование 7 Технико-экономическое обоснование проекта 8 Безопасность и экологичность проекта Заключение Литература 5 Функциональное проектирование механизмов автомобиля 5.1 Постановка задач функционального проектирования Данный автопоезд предназначен для эксплуатации на дорогах с усовершенствованным покрытием в условиях умеренного климата. Он должен удовлетворять всем требованиям безопасности, надежности и эксплуатационным требованиям. Для подвески и тормозной системы прицепа внешними воздействиями будут: 1) полная масса прицепа – кг; 2) коэффициент сцепления колес с дорогой – ; 3) максимальная скорость – км/ч; 4) значение подрессоренных и неподрессоренных масс приходящиеся на передний мост прицепа – , , ; 5) значения неровностей микропрофиля дороги; Ограничения на проектирование представлены в таблицах 5.1–5.2. Таблица 5.1 – Ограничения на проектирование подвески Наименование параметра Значение Коэффициент поглощающий способности 2…3 парциальная частота подрессоренной массы, Гц 1.2…1.8 Ход подвески Таблица 5.2 – Ограничения на проектирование тормозной системы Наименование параметра Значение Максимальное замедление, > 0.4 Температура нагрева барабана, <200 Давление в приводе,МПа 0.6…0.8 Определим управляемые параметры для подвески: 1) значение подрессоренной массы; 2) коэффициент поглощающий способности; 3) коэффициенты сопротивления амортизаторов и шин; Определим управляемые параметры для тормозной системы: 1) радиус барабана; 2) коэффициент трения между накладкой и барабаном; 3) давление в тормозном приводе; При выборе управляемых параметров нужно обеспечить такие их значения, чтобы значения оценочных параметров были минимальны. В качестве оценочных параметров подвески примем: 1) АЧХ перемещений подрессоренных масс; 2) АЧХ ускорений подрессоренных масс; 3) Среднеквадратическое значение ускорений в первых пяти октавах. Оценочные параметры тормозной системы: 1) Тормозной путь; 2) Максимальное замедление; 3) Максимальный тормозной момент. 4.2 Установка механизмов на автомобиле Сборку подвески начинаем с установки на направляющие устройства пневматических упругих элементов, затем собирается балка моста: крепится при помощи стремянки направляющие устройства с уже установленными на них пневматическими упругими элементами; к кронштейнам балки присоединяются амортизаторы. Балку моста в сборе поднимают и присоединяют к кронштейнам кузова, так как в данной подвеске используются пневматические упругие элементы рукавного типа, то они при установки не требуют точного центрирования, также упругие элементы рукавного типа компенсируют перекосы балки моста. Кронштейн балки моста соединяют с тягой регулятора давления, присоединяют шланги пневматического привода к тормозным камерам и надевают колеса. При сборке тормозного механизма на ось устанавливают тормозной щит с кожухом, подшипники устанавливают таким образом, что бы вращались наружные кольца, поэтому их необходимо устанавливать с натягом. Внутренние кольца не вращаются, поэтому их устанавливают по переходной посадке. Колодки устанавливают, так чтобы обеспечивалось минимальное расстояние между тормозным барабаном, при смазке деталей не допускается попадания масла на фрикционные накладки. Тормозной барабан крепится к ступице колеса при помощи болтов. 4.3 Разработка компоновок механизмов автомобиля Рассмотрим клапан управления тормозами прицепа, рисунок − 4.2. Рисунок 4.2 − Клапан управления тормозами прицепа Ниже подробно поясняется функция крана управления тормозами прицепа, размещенного в тормозной системе с двухпроводным пневматическим приводом, который снабжен дросселирующим устройством. В нерабочем состоянии сжатый воздух ресивера выходит из части трубопровода 42 питающей магистрали прицепа 42, 15 (третий тормозной контур или соответственно контур торможения привода прицела) транспортного средства, служащего тягачом, через вход 41 для рабочего тела во входной камере 40 и в выходной камере 83, 35 дросселя 80, дросселирующего устройства 81, а также через канал 24, выполненный в корпусе, во входной камере для рабочего тела 23, 16 крана управления тормозами прицепа 82 и, наконец, через элемент подключения 17 крана управления тормозами прицепа 82 в магистральной части 15 ресиверного трубопровода прицепа 42, 15. Ускорительный поршень 4 и распределительный поршень 14, 19, 21 крана управления тормозами прицепа 82, а также дросселирующий распределительный поршень 60, вспомогательный распределительный поршень 70 и дросселирующий поршень 80 дросселирующего устройства 81 находятся в положении, представленном на рисунке 4.3. Рисунок 4.3 − Дросселирующее устройство При включении тормозного крана автомобиля 55 электрический сигнал, зависящий от положения педали управления или же пропорциональный давлению, создаваемому тормозным краном 55 автомобиля, поступает от сигнализатора 78 через электрическую линию управления 56 к электромагниту 72 клапана пропорционального регулирования 73. Клапан пропорционального регулирования 73 создает при этом давление, соответствующее давлению в тормозной системе транспортного средства, служащего тягачом. давление создаваемое клапаном пропорционального регулирования 73 подается через распределительный вход 75 в распределительную камеру З крана управления тормозами прицепа 82. давление, возникающее в распределительной камере 3, перемещает ускорительный поршень 4 в направлении распределительного поршня 14, 19, 21. При этом седло клапана 10 соприкасается с элементом клапана 12. Выпускной клапан 10, 12 закрыт, а впускной клапан 11, 12 достигает при продолжающемся движении вниз ускорительного поршня 4 положения открытия. Сжатый воздух, находящийся в выходной камере 83, 35 дросселирующего устройства 81 и во входной камере 23, 16 управления тормозами прицепа 82, предназначенной для рабочего тела, через открытый впускной клапан 11, 12 комбинированного впускного и выпускного клапана 10, 11, 12 поступает в выходную камеру 8, предназначенную для рабочего тела, и далее через элемент подключения рабочей среды, служащий выходом 9 для рабочего тела, и трубопровод тормозного привода прицепа 7 к тормозному крану прицепа, который здесь не изображен. От магистральной части 42 ресиверного трубопровода прицепа 42, 15 транспортного средства, служащего тягачом, расположенной перед дросселирующим устройством 81, сжатый воздух через входную камеру 40, проходное отверстие 87 и выходную камеру 83, 29, 35 дросселирующего уст- ройства 81, а также через канал 24 корпуса поступает во входную камеру, 23, 16 для рабочего тела крана управления тормозами прицепа 82. Это течение сжатого воздуха в начале процесса торможения происходит недросселированно. Проходное сечение (Х) дросселя 80, 87 дросселирующего устройства 81 имеет по возможности большой размер, то есть дроссель 80, 87 находится в своем недросселирующем рабочем положении. Через трубопровод для рабочего тела, образованный каналом 71 в корпусе, кольцевую камеру 69, а также проходное отверстие 57 в стенке дросселирующего распределительного поршня 60 сжатый воздух поступает из распределительной камеры З крана управления тормозами прицепа 82 в первую частичную камеру 65 дросселирующего устройства 81. Управляющее давление, создаваемое в первой частичной камере 65 и предназначенное для дросселирующего устройства 81, вызывает перемещение вспомогательного расп редепитепьного поршня 70 в направлении второй частичной камеры 64 дросселирующего устройства 81 до того момента, пока он не коснется упора 86, жестко закрепленного на корпусе и образованного крышкой 63, как это представлено на рисунке 2. Это перемещение вспомогательного распределительного поршня 70 вызвано тем, что сжатый воздух от первой частичной камеры 65 через кольцевой зазор 85 между стержнем 67 и отверстием 66, находящимся во вспомогательном распределительном поршне 70, поступает во вторую частичную камеру 64, служащую вспомогательной камерой, только дросселированно, и по этой причине рост давления во второй частичной камере 64 происходит медленнее, чем рост давления в первой частичной камере 65. Нагружаемая сжатым воздухом в первой частичной камере 65 рабочая поверхность 52 дросселирующего распределительного поршня 60 рассчитана таким образом, что усилие давления в первой частичной камере 65 оказывается недостаточным для преодоления усилия нагружаемой дросселирующим распределительным поршнем 60 пружины 53, которое противодействует этому усилию. Дросселирующий распределительный поршень 60 остается в своем первом рабочем положении, служащим в качестве исходной позиции, в котором дроссель 80, 87 находится в своем недросселирующем первом положении, пока давление во второй частичной камере 64 не достигает величины давления в первой частичной камере 65. Дросселирующий поршень 80 не изменяет своего положения, так как поверхность набегающего потока, обращенная к входной камере 40, является такой же по величине, как и его поверхность отходящего потока обращенная к выходной камере 83, 35, а пружина 33 нагружает дросселирующий поршень 80 в направлении входной камеры 40, и поскольку проходное сечение (Х) дросселя 80, 87 в первом рабочем положении дросселирующего распределительного поршня 60 рассчитывается таким образом, что поток сжатого воздуха от входной камеры 40 к выходной камере 83, 35 не может переместить дросселирующий поршень 80 в позицию, уменьшающую проходное сечение (Х) дросселя 80, 87. Давление во второй частичной камере 64 воздействует дополнительно на кольцевую поверхность 88 дросселирующего распредепительного поршня 60, которая ограничивает вторую частичную камеру64, в направлении против силы воздействия пружины 53. В результате того, что дополнительно к рабочей поверхности 52 дросселирующего распределительного поршня 60 потоком сжатого воздуха, поступающим во вторую частичную камеру 64, нагружается кольцевая поверхность 88 дросселирующего распределительного поршня 60, увеличивается сила, которую оказывает управляющее давление в первой частичной камере 65 и во второй частичной камере 64 на дросселирующий распределительный поршень 60, при повышении давления во второй частичной камере 64. Если давление во второй частичной камере 64 достигает величины давления, в первой частичной камере 65, так что устанавливается равновесие между силами, воздействующими на вспомогательный распре делительный поршень 70 и направленными навстречу друг другу, то сила управляющего давления в дросселлирующей распределительной камере 65, 64, воздействующая на дросселирующий распределительный поршень 60, становится больше, чем усилие пружины 53, воздействующее во встречном направлении на дросселирующий распределительный поршень 60. Площадь дросселирующего распределительного поршня 60, нагруженная теперь давлением, становится больше на кольцевую поверхность 88 дросселирующего распределительного поршня 60. дросселирующий распределительный поршень 60 смещается с помощью рабочего тела, используемого для управления, в направлении стенки 49, служащей в качестве упора для дросселирующего распределительного поршня 60, до соприкосновения с ней. При этом размещенный на ответвлении 51, 30 дросселирующего распределительного поршня 60 дросселирующий поршень 80, который прилегает к упору 84 дросселирующего распределительного поршня 60, и таким образом захватывается дросселирующим распределительным поршнем 60, погружается в цилиндрическую зону 36 чашеобразной детали 37, 26. дросселирующий распре делительный поршень 60 и дросселирующий поршень 80 находятся сейчас в своем втором рабочем положении. дроссель 80, 87 находится в своем определенном дросселированном втором рабочем положении, как это представлено на рисунке 4.4. Рисунок 4.4 − Дросселирующее устройство В результате того, что дросселирующий поршень 80 погружен в цилиндрическую зону 36 чашеобразной детали 37, 26, уменьшается проходное сечение (Х) проходного отверстия 87 дросселя 80, 87 на величину кольцевого зазора, который ограничивается наружной боковой поверхностью цилиндрической зоны 38 дросселирующего поршня 80 и стенкой цилиндрической зоны 36 чашеобразной детали 37, 26. Этот зазор рассчитан таким образом, что поток сжатого воздуха, приходящий в состояние покоя после начала процесса торможения, от входной камеры 40 к выходной камере 83, 29, 35 дросселирующего устройства 81 будет не в состоянии прижать дросселирующий поршень 80, преодолевая усилие пружины 33, к конической зоне 34 чашеобразной детали, служащей седлом клапана, и, таким образом, уменьшить проходное сечение дросселя 80, 87 до значения, которое приблизительно равно 0. Одновременно с описанными выше процессами, происходящими в дросселирующем устройстве 81, давление в выходной камере 8 крана управления тормозами прицепа 82, предназначенной для рабочего тела, продолжает расти. Давление в выходной камере 8 крана управления тормозами 82, предназначенной для рабочего тела, нагружает сторону ускорительного поршня 4, обращенную от распределительной камеры З крана управления тормозами прицепа 82, и перемещает его против усилия, воздействующего на ускорительный поршень 4, которое создает давление в распределительной камере 3, и имеющего противоположное направление, в направлении распределительной камеры 3. Впускной клапан 11, 12 комбинированного впускного и выпускного клапана 11, 12, 10 переходит в положение закрытия. Заключительное положение крана управления тормозами прицепа 82 достигнуто. Если процесс торможения закончен, то из распределительной камеры З крана управления тормозами прицепа 82 по сигналу, выдаваемому сигнализатором 78 тормозного клапана автомобиля 55, через клапан пропорционального регулирования 73 происходит удаление воздуха. Ускорительный поршень 4 перемещается в направлении распре делительной камеры 3, причем седло клапана 10 элемента клапана 12 комбинированного впускного и выпускного клапана 10, 12, 11, поднимается. Выпускной клапан 10, 12 комбинированного впускного и выпускного клапана 10, 11, 12 достигает положения открытия. Из выходной камеры 8 крана управления тормозами прицепа 82, предназначенной для рабочего тела и, таким образом, также и из трубопровода тормозного привода прицепа 7 через выпускное отверстие 22, предназначенное для рабочего тела, воздух выводится в атмосферу. Одновременно с этим процессом давление в первой частичной камере 65 и во второй частичной камере 64 дросселирующего устройства 81 через канал 71, распределительную камеру З крана управления тормозами прицепа 82 и клапан пропорционального регулирования 73 сбрасывается в атмосферу. Пружина 53 перемещает дросселирующий распределительный поршень 60 так далеко вверх, в направлении второй частичной камеры 64, пока она не коснется упора 86. С помощью усилия пружины 33 дросселирующий поршень 80 перемещается в направлении входной камеры 40 дросселирующего устройства 81 и приходит в соприкосновение с упором 84 дросселирующего распределительного поршня 60. Дросселирующий распределительный поршень 60 и также дросселирующий поршень 80 находится тогда опять в их исходном положении дросселирующий поршень 80 занял свое первое рабочее положение, в котором дроссель 80, 87 находится в своем недросселированном рабочем положении, как это представлено на рисунках 2 и 3. Если проводится рабочее торможение, после того, как стал неисправным трубопровод тормозного привода прицепа 7, в экстремальном случае он порвался, или если во время процесса торможения возникает дефект на трубопроводе тормозного привода прицепа 7, то падает давление в выходной камере 8 для рабочего тела, а также во входной камере 23, 16, для рабочего тела крана управления тормозами прицепа 82, а тем самым, также и в выходной камере 83, 29, 3: дросселирующего устройства 81. Причиной падения давления в указанных камерах является то, что давление во входной камере для рабочего тела 23, 16 крана управления тормозами прицепа 82 быстроуменьшается через впускной клапан 11, 12 комбинированного впускного и выпускного клапана 11, 12, 10, а также через выходную камеру 8 для рабочего тела и дефектное место в трубопроводе тормозного привода прицепа 7. Падение давления во входной камере для рабочего тела 23, 16, крана управления тормозами прицепа способствует также, как было уже упомянуто, падению давления в выходной камере 29, 83, 35 дросселирующего устройства 81. Проходное сечение (Х) дросселя 80, 87 во втором рабочем положении дросселирующего распределительного поршня 60 и, таким образом, также и дросселирующего поршня 80 рассчитано таким образом, что при неповрежденном трубопроводе тормозного привода прицепа 7 после начала процесса торможения сжатый воздух из входной камеры 40 дросселирующего устройства 81 также быстро устремляется в выходную камеру 83, 29, 35 дросселирующего устройства 81, как и сжатый воздух из выходной камеры 83, 29, 35, так что равновесие между силой, которая воздействует во входной камере 40 на дросселирующий поршень 80, и силой, которая направлена в сторону, противо попожную этой силе, и которую оказывает давление в выходной камере 83, 29, 35, а также с которой воздействует пружина 33 на дросселирующий поршень 80, и дросселирующий поршень 80 не меняет своего положения. Перепад давления, возникающий при дефекте трубопровода тормозного привода прицепа 78 следствие падения давления на выходе 24 дросселя 80, 87, между давлением на входе 41 и давпением на выходе 24 дросселя 80, 87 оказывается выше силы давления во входной камере 40, воздействующей на конически сужающуюся зону 39 дросселирующего поршня 80, служащую поверхностью притока, по сравнению с силой, оказываемой давлением в выходной камере 83, 29, 35 в противоположном направлении на зону дросселирующего поршня 80, служащую поверхностью опока, и силой, с которой воздействует пружина 33 в направлении усилия, оказываемого давлением в выходной камере 83, 29, 35 на дросселирующий поршень 80. Вследствие этого дросселирующий поршень 80 перемещается в направлении конически сужающейся поверхности 34 чашеобразной детали 37, 26, служащей в качестве седла клапана, и соприкасается с ней своей конически сужающейся зоной 79 в направлении выходной камеры 83, 29, 35. Проходное отверстие (Х), ограниченное дросселирующим поршнем 80 и цилиндрической зоной 36, а также конической зоной 34 чашеобразной детали 37, 26, теперь закрыто. Сжатый воздух попадает теперь к выходной камеры 83, 29, 35, дросселирующего устройства 81 из входной камере 40 только через дросселирующее отверстие 47, 28, расположенное в ответвлении 51, 30 дросселирующего распределительного поршня 60. Последующая вентиляция выходной камеры 83, 29, 35 и таким образом также связанной с ней посредством канала 24, выполненного в корпусе, входной камеры для рабочего тела 23, 16 крана управления тормозами прицепа 82 осуществляется сейчас дросселированое через уменьшенное проходное сечение дросселирующего устройства 81, образованное дросселирующим отверстием 47,28. Давление же, образующееся в магистральной части питающей магистрали прицепа 42, 15, расположенной позади дросселя 80, 87 и ведущей к прицепу, быстро уменьшается через впускной клапан 11, 12 комбинированного впускного и выпускного клапана 11, 12, 10 и дефектный трубопровод тормозного привода прицепа 7. Параметры дросселя 80, 87 выбираются таким образом, что после обрыва трубопровода тормозного привода прицепа 7 давление в питающей магистрали прицепа 42, 15 уменьшается до заданного значения, например, 1.5 бар по европейским правилам IСЕ, в течение двух секунд после включения тормозного клапана транспортного средства, выступающего тягачом. Поскольку тормозной кран прицепа, расположенный на прицепе, сконструирован таким образом, что он вследствие падения давления названного вида в питающей магистрали прицепа 42, 15 автоматически переключается в рабочее состояние, вызывающее торможениеприцепа, то допускаемая выше возможность обрыва трубопровода тормозного привода прицепа 7 при осуществлении рабочего торможения автомобиля приведет к принудительному торможению прицепа. После устранения дефекта трубопровода тормозного привода прицепа 7 дросселирующее устройство 81 работает опять же так, как было описано выше. Вместо второго дросселя 66, 67, образованного отверстием 66 во вспомогательном распределительном поршне 70 и стержнем 67, может быть предусмотрен также дроссель в трубопроводе 71, предусмотренном для рабочего тела, который ведет от распределительной камеры З крана управления тормозами прицепа 82 к первой частичной камере 65 дросселирующего устройства 81. В таком случае можно отказаться от размещения вспомогательного распределительного поршня 70, а также от связанной с ним второй частичной камеры 64. В примере исполнения дросселирующий поршень 80 выполнен в виде корпуса клапана, который взаимодействует с седлом клапана. Предусмотрен клапан, который расположен отдельно от дросселирующего клапана 80 и приводимый в движение дросселирующим клапаном 80. Он может состоять, например, из элемента клапана, выполненного по типу шибера, который будет проходить у выхода рабочего тела выходной камеры 83, 29, 35 и действовать по типу диафрагмы. Для управления дросселирующим поршнем 80 вместо дросселирующего распределительного поршня может найти применение также и исполнительный элемент, выполненный по другому. Этим по другому выполненным исполнительным элементом может быть сердечник электромагнита, который после приложения напряжения к электромагниту переводит дросселирующий поршень 80 из его первого рабочего положения в его второе рабочее положение. Электромагнит может принимать электрический сигнал включения от сигнализатора 78 тормозного крана автомобиля 55. для того, чтобы при начале процесса торможения медленно перевести дросселирующий поршень 80 в его положение включения, необходимо в электрической линии управления, ведущей от электрического сигнализатора 78 тормозного крана автомобиля к электромагниту, предусмотреть элемент временной задержки. Корпус дросселирующего устройства 81 может быть выполнен заодно с корпусом крана управления тормозами прицепа 82, как это представлено начертеже. Имеется также возможность выполнения корпуса дросселирующего устройства 81 в виде корпуса, который не зависит от корпуса крана управления тормозами прицепа 82, так что дросселирующее устройство 81 может быть размещено отдельно от крана управления тормозами прицепа 82 в трубопроводе для рабочего тела, ведущем ко входу для рабочего тела крана управления тормозами прицепа 82, или же может быть подсоединено к корпусу крана управления тормозами прицепа. Входная камера 23, 16 для рабочего управляющего клапанного устройства 82, которое выполнено в виде крана управления тормозами прицепа, имеет выход питающей магистрали прицепа 42, 15, из которого тормозная система прицепа автомобиля получает сжатый воздух ресивера. Измеряемые дроссель 80, 87 размещен между источником сжатого воздуха 45, 43 транспортного средства, служащего тягачом, и этим выходом. Имеется также возможность непосредственного соединения выхода 24 дросселирующего устройства с магистральной частью 15 трубопровода тормозного привода прицепа 42, 15, а также размещения дополнительного трубопровода для рабочего тела между входной камерой 23, 16 для рабочего тела устройства клапанного управления 82 и выходом 24 дросселирующего устройства 81. В этом случае выход 24 дросселирующего устройства 81 был бы точкой ответвления. Рассмотрим тормозной механизм. Данный тормозной механизм имеет две степени свободы. Литой чугунный барабан закреплен на фланце. Тормозные колодки с прикрепленными фрикционными накладками притянуты каждая двумя пружинами к механизмам разжима и регулирования зазоров. Жесткость пружин прижимной колодки примерно в два раза меньше жесткости пружин отжимной колодки. Нижние концы через пальцы опираются на конически плавающий сухарь регулировочного винта механизма регулирования зазоров, корпус которого закреплен на тормозном щите. Верхние концы колодок через пальцы, имеющие скошенные торцы, опираются на шарики, размещенные в разжимном штоке, который смонтирован в корпусе разжимного механизма, также закрепленного на тормозном щите. В боковом направлении колодки фиксируются упорными штифтами. Разжимной шток приводится в действие тормозной камерой. При затормаживании разжимной шток, который раздвигает пальцы, воздействуя шариками на скошенные торцы пальцев и через них на верхние концы колодок. При этом к тормозному барабану вначале прижимается прижимная колодка, имеющая пружины, с меньшей жесткостью, которая вследствие трения между фрикционной накладкой и барабаном смещается по направлению его вращения и через плавающий сухарь передает дополнительное усилие на отжимную колодку, способствуя более сильному прижатию ее к барабану и повышая, таким образом, эффективность тормоза в целом. Зазоры между барабаном и фрикционными накладками колодок в тормозе регулируют ввертыванием регулировочного винта. 4.4 Обоснование и выбор материалов и способов упрочнения основных деталей Особенности использования автомобиля не позволяют при разработке его конструкции с целью повышения надежности и увеличения ресурса идти по пути увеличения сечения, габаритных размеров и массы деталей. Поэтому к материалам, применяемым при его производстве предъявляются высокие требования. Они должны обеспечивать статическую и динамическую прочность изготовляемых из них деталей, гарантировать высокую износостойкость трущихся поверхностей, а в ряде случаев также температурную и коррозийную стойкость. Указанным требованиям хорошо отвечают легированные стали. Однако нельзя не учитывать, что стоимость легированных сталей намного превышает стоимость углеродистых сталей. Кроме этого применение углеродистых сталей для изготовления основных деталей тормозного механизма не вызывает снижение надежности и ресурса соответствующих деталей. В результате принимаем следующие материалы для изготовления основных деталей тормозного механизма: тормозной барабан и колодки – СЧ20, опорный диск – сталь 20, разжимной клин – сталь 45Х, кронштейн – сталь 30Л; детали входящие в тормозную системы нижняя крышка (клапана управления тормозами прицепа) – сталь 30, верхняя и нижняя крышки (тормозного крана) – сталь 35, поршни, корпуса (тормозного крана и клапана управления тормозами прицепа) – сталь 40Х. Материалы для изготавления основных деталей подвески: ступица изготавливается литьём из ковкого чугуна марок КЧ 35, КЧ 37 или из стали 35Л, 40Л, а также штамповкой или ковкой, балка моста – сталь 40, упругий элемент выполнен из резины. Содержащиеся легирующие компоненты придают стали определенные свойства: марганец повышает прокаливаемость и механические, в особенности упругие свойства; кремний увеличивает прочность, износостойкость и придает упругие и антифрикционные качества; хром повышает прокаливаемость, способствует получению твердых и износостойких рабочих поверхностей. Для обеспечения прочности и твердости поверхностей деталей применяем в виде термообработки ТВЧ. Термообработке ТВЧ подлежат поверхности: наружняя поверхность разжимного клина в местах трущихся поверхностей. Механические свойства рассматриваемых сталей приведены в таблице 4.1 Таблица 4.1 – Механические свойства сталей Сталь Временное сопротивление  В, МПа Предел текучести  Т, МПа Твердость без термообработки НВ 20 30 35 20Х 40Х 30Л 412 529 580 780 980 450 245 335 365 640 780 730 156 170 179 246 230 4.5 Назначение допусков и посадок соединений деталей Так как инструмент для обработки отверстий дороже, чем для обработки валов, то рекомендуется использовать посадки в системе отверстия, если это не ограничивается другими конструктивными или технологическими соображениями. Основное требование, предъявляемое к ответственным подвижным соединениям, — создание между валом и отверстием наименьшего зазора, обеспечивающего трение со смазочным материалом, заданную несущую способность подшипника и сохранение указанного вида трения при увеличении зазора в процессе работы. Для обеспечения взаимозаменяемости деталей по геометрическим размерам назначаем следующие допуски и посадки соединений: в резьбовых соединениях применяются стандартные крепежные детали, поэтому целесообразно назначить посадку с полем допуска по H7/g6; при сборке ступицы и подшипников вращаются наружные кольца подшипников, поэтому их необходимо устанавливать с натягом – M7/l6; внутренние кольца не вращаются, поэтому их устанавливают по переходной посадке – L0/k6; посадки поршней клапана управления тормозами прицепа – Н8/h7; Посадки остальных механизмов можно увидеть на сборочных чертежах графической части проекта. Требования к шероховатости поверхности деталей следует устанавливать, исходя из функционального назначения поверхности для обеспечения заданного качества изделий. Если в этом нет необходимости , то требования к шероховатости не устанавливаются. Требования к шероховатости поверхности будем выражать в виде значения параметра Rа – среднего арифметического отклонения профиля. 5.6 Анализ размерных цепей Рассмотрим трехзвенную цепь размеров цилиндрического сопряжения, т.е. отверстия D и вала d и зазора S. Эта цепь представлена на рисунке 4.5. Рисунок 4.5 – Трехзвенная размерная цепь. Замыкающий размер зазор, диаметр отверстия А1– увеличивающее звено, диаметр вала А2– уменьшающее звено. Расчет подвижной посадки показывает, что в сопряжении 44 наименьший зазор должен быть Ав.min =10 мкм. Допустимая несоосность не должна превышать 30 мкм для 8 квалитета. Так как несоосность равна половине зазора, то наибольший зазор равен удвоенной несоосности Ав.max = 60 мкм. Следовательно ТА = 60-10 = 50 мкм. Номинальные размеры отверстия и вала одинаковы, следовательно можно применить способ равных допусков. Тогда мкм, где n – число звеньев цепи. Допуск 25 мкм для диаметра 44 мм СТ СЭВ 145-75 не предусмотрен. Для деталей 6-ого квалитета допуск равен 18 мкм, для деталей 7-ого квалитета – 30мкм. Так как в системе СЭВ обычно применяют сопряжение отверстие 7-ого квалитета с валами 6-ого квалитета, то приняв ТА1 = 30 мкм, ТА2 = 19 мкм получаем ТА = 30 +19 = 49мкм, что удовлетворяет условиям ТА = 50 мкм. Для окончательного решения следует подобрать наиболее подходящую стандартную посадку. По таблицам СТ СЭВ 147-75 находим посадку, такой посадкой является H7/k6 Комментарии: Заключение В дипломном проекте спроектирован автопоезд с прицепом полной массой 22 т и разработаны подвеска и тормозная система прицепа, в соответствии с назначением и условиями работы автомобиля. На основании разработанных технических требований к автопоезду проведен обзор и анализ, а также патентный поиск существующих конструкций. По результатам анализа методом экспертных оценок конструкций всех основных механизмов автомобиля произведено обоснование и выбор технических решений. Были определены основные параметры автопоезда, синтезирована кинематическая схема трансмиссии, определены ее основные параметры. Проведена оценка тягово-скоростных свойств и топливной экономичности автомобиля в сравнении с прототипом. За счет установки современного дизельного двигателя ЯМЗ–7511 и выбора передаточных чисел КП спроектированного автомобиля достигнуто улучшение параметров, как тягово-скоростных свойств, так и топливной экономичности по сравнению с прототипом. На стадии функционального проектирования были определены основные параметры подвески и тормозной системы. На стадии конструкторского проектирования разработан общий вид автопоезда, установка подвески и тормозной системы на прицеп. Оценена прочность основных элементов, передающих нагрузки; обоснованно выбран материал для изготовления основных элементов подвески и тормозной системы и способы термообработки. Назначены допуски и посадки соединений, рассчитана размерная цепь. На стадии технологического проектирования разработан маршрут технологической обработки одной из детали подвески – ступицы. На последнем этапе работы над дипломным проектом проведен технико-экономический анализ спроектированного автопоезда, а также рассмотрены вопросы соответствия автомобиля мировым нормам безопасности и экологичности. Из полученных результатов можно сделать вывод, что поставленная в проекте задача выполнена, то есть, обеспечены высокие показатели топливной экономичности и тягово-скоростных свойств, и обеспечено удовлетворение требований к эффективности тормозной системы по ГОСТ 28769-90 в соответствующих условиях эксплуатации проектируемого автомобиля. Результаты работы приведены в таблице. Размер файла: 3,2 Мбайт Фаил:

Скачано: 1 Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Автомобильный транспорт / Автопоезд с прицепом полной массой 22 тонны с разработкой тормозной системы и подвески прицепа (дипломный проект)

Вход в аккаунт: