Страницу Назад

Поискать другие аналоги этой работы

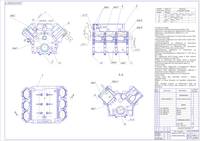

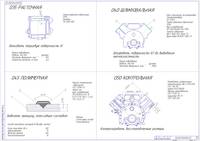

990 Технологический процесс восстановления блока цилиндров двигателя ЯМЗ-236 (технологическая часть дипломного проекта)ID: 191106Дата закачки: 12 Апреля 2018 Продавец: maobit (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Диплом и связанное с ним Форматы файлов: КОМПАС, Microsoft Word Описание: СОДЕРЖАНИЕ 3 ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РЕМОНТА БЛОКОВ ЦИЛИНДРОВ 3.1 Порядок сдачи в ремонт двигателя … 3.1.1 Порядок разборки-сборки двигателя 3.1.2 Наружная очистка блоков цилиндров 3.2 Дефектация и комплектование 3.2 Проектирование технологического процесса ремонта блока цилиндров 3.2.1 Обоснование содержания операций 3.3 Окраска блоков цилиндров 4 ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РЕМОНТА БЛОКА ЦИЛИНДРОВ 4.1 Анализ конструкции и дефектов 4.2 Обоснование способов устранения дефектов… 4.3 Обоснование схем базирования 4.4 Разработка и нормирование технологических операций… 4.5 Обоснование оснащения рабочих мест и технологических норм времени 3.2 Проектирование технологического процесса ремонта блока цилиндров 3.2.1 Обоснование содержания операций Возможными дефектами блока цилиндров могут быть: - коробление поверхности сопряжения с головками цилиндров; - деформация или износ гнезд под вкладыши коренных подшипников коленчатого вала и втулок распределительного вала; - деформация или износ верхнего посадочного пояса под гильзу; - износ резьбовых отверстий; - пробоины стенок блока, трещины масляной магистрали и трещины перемычек и посадочных мест под гильзы. Изношенные внутренние поверхности отверстий под толкатели восстанавливаются развертыванием под ремонтный размер на радиально-сверлильном станке. Поврежденные резьбы в блоке цилиндров восстанавливаются постановкой резьбовых ввертышей. Блоки цилиндров, имеющие коробление поверхности сопряжения с головками цилиндров более 0,08 мм, восстанавливаются после установки блока цилиндров в приспособление шлифованием плоскости на горизонтальном плоскошлифовальном ставке до устранения коробления плоскости разъема. Неплоскостность поверхностей головок цилиндров контролируется на поверочной плите щупом. Щуп, вставленный между головкой и поверочной плитой, по толщине должен быть не более 0,07 мм. После восстановления блок цилиндров должен отвечать следующим техническим требованиям: - при испытании на герметичность водой под давлением не менее 0,4 МПа подтекание воды не допускается; - крышки коренных подшипников не должны быть разукомплектованы с блоком цилиндров. Заварку трещин можно вести с подогревом или без подогрева. Перед заваркой концы трещин засверливаются сверлом диаметром 5 мм и только после этого разделываются по всей длине под углом 90—120 ° на 4/5 толщины стенки с помощью шлифовальной машинки. Заварка трещин чугунного блока имеет отличительные особенности, заключающиеся в том, что она может производиться с подогревом блока или без подогрева. Подогрев блока производится до температуры 600...650 °С ацетиленокислородным пламенем горелки. В качестве присадочного материала используются прутки диаметром 5 мм. От окисления шов предохраняется бурой. Запрещается производить заварку трещин при температуре ниже 600 °С. В интервале температур 60...600 °С во время заварки при быстром нагреве происходит отбел чугуна в результате соединения углерода с железом и образования карбида железа Fe2C (белого чугуна), так как в этом случае после охлаждения образовываются дополнительные трещины. Их швы после заварки должны выступать над поверхностью стенки блока не более чем на 1,5 мм. Шлаковые включения и раковины не допускаются. Заварка трещин без подогрева производится электродуговой сваркой постоянным током обратной полярности полуавтоматом А-547 электродной проволокой марки МНЖКТ диаметром 1,2 мм в среде аргона. В процессе заварки не допускается нагрев детали выше 60°С. Режим заварки трещин: сила сварочного тока — 125—150 А; напряжение — 27—30 В; давление аргона у сварочной дуги — 0,3—0,5 МПа. Для заварки трещин без применения защитного газа применяются электроды следующих марок: ПАНЧ-11, МНЧ-1, ОЗЧ-1, АНЧ-1, ЦЧ-3 и ЦЧ-4. Режим сварки: сила сварочного тока — 130 А; напряжение — 36 В; твердость наплавленного слоя — НВ 170. Заделка трещин эпоксидной композицией производится следующим образом: - трещина разделывается шлифовальным кругом под углом 60— 90° на глубину 3/4 толщины стенки; концы трещин засверливаются сверлом диаметром 3—4 мм; отверстия забиваются медными или алюминиевыми заглушками; при длине трещины до 30—50 мм фаску можно не снимать; - в зоне вокруг трещин шириной 30 мм создается шероховатость поверхности насечкой или дробеструйной обработкой; после этого производятся очистка и обезжиривание разделанной поверхности ацетоном; - на сухую поверхность шпателем наносится первый слой эпоксидной композиции толщиной 1 мм; затем наносится второй слой эпоксидной композиции толщиной не менее 2 мм; общая толщина слоя должна быть 3—4 мм; - после этого производится отверждение нанесенного слоя эпоксидной композиции; отверждение эпоксидной композиции может производиться с подогревом или без подогрева; отверждение с подогревом производится в сушильном шкафу при температуре 80...90 °С продолжительностью около 1 ч. 4.4 Разработка и нормирование технологических операций После определения всех видов дефектов блока цилиндров и характера их появления, необходимо выбрать и обосновать последовательность их устранения. Далее необходимо сделать обоснованный выбор оборудования, приспособлений и инструмента, установить режимы обработки и пронормировать полученный технологический процесс. Технологический процесс составляем так, чтобы последовательность выполнения операций максимально сокращала производственный цикл путем совмещения в одной операции ряда операций по восстановлению нескольких поверхностей одним и тем же станком, приспособлением, инструментом или способом. Кроме того, по возможности операции производим так, чтобы максимально уменьшить трудоемкость работ без снижения качества ремонта. Первой операцией ремонта всегда является дефектация детали. Выявляются все дефекты, отклонения от нормативных значений, а также на этом этапе осуществляется выбраковка блоков не подлежащих восстановлению. Непосредственно ремонт блока цилиндров рекомендуется начинать с восстановления резьбовых отверстий. Метод резьбовых спиральных вставок заключается в рассверливании дефектного отверстия и нарезании в нем резьбы увеличенного размера. Затем в подготовленное отверстие устанавливается соответствующая спиральная вставка, удаляется технологический поводок вставки. В заключение операции внутренняя резьба вставки прогоняется метчиком. На следующем этапе ремонта следует перепрессовать дефектные втулки распределительного вала и втулки осей толкателей. Затем блок устанавливается на горизонтально-расточной станок, где растачиваются втулки распределительного вала (до номинального или одного из ремонтных размеров) и постели коренных опор. Расточку втулок распредвала и постелей коренных опор следует производить за одну установку блока на станок, что увеличит точность обработки и взаимного расположения осей отверстий. Постели коренных опор после растачивания хонингуют. Операция осуществляется на хонинговальной установке специальной хонинговальной головкой имеющей длину позволяющую хонинговать одновременно все пять опор. Далее блок поступает на радиально-сверлильный станок, где зенкуется торцевая поверхность под бурт гильзы. Блок устанавливается на стол станка на поверхностью разъёма картера, шпиндель станка поворачивается относительно вертикальной оси на 90˚, чтобы ось шпинделя совпала с осью посадочных отверстий под гильзу цилиндров. Следующей операцией является калибровка посадочных поясков под гильзу цилиндров. На восстанавливаемые пояски наносится эпоксидная композиция, просушивается в течение 15...20 мин и калибруется запрессовкой гильзы предварительно смазанной моторным маслом. Далее осуществляют заделку трещин эпоксидным составом. На заключительном этапе выполняется шлифование привалочных плоскостей под головки блока цилиндров. Последней операцией при ремонте любого изделия является выходной контроль. Таким образом технологический процесс ремонта блока цилиндров двигателя ЯМЗ-236 будет следующим: 005 Слесарная (дефектовать блок цилиндров); 010 Калибровка (калибровать резьбовые отверстия); 015 Сверлильная (рссверлить дефектные резьбовые отверстия); 020 Слесарная (Установить спиральные резьбовые вставки); 025 Слесарная (перепрессовать втулки распредвала и втулки осей толкателей); 030 Расточная (расточить постели блока и постели коренных опор); 035 Расточная (зенковать торцевую поверхность под бурт гильзы); 040 Шлифовальная (шлифовать поверхности прилегания под головки блока цилиндров); 045 Полимерная (заделать трещины в стенках водяной рубашки); 050 Контрольная (контролировать параметры восстановленного блока). Блок цилиндров двигателя ЯМЗ-236НЕ2 имеет массу 302,7 кг для его перемещения по участку используем консольно-поворотный кран с длиной консоли L=3 м и грузоподъёмностью Q=0,5 кг. На участке следует установить два таких крана. Для операции 005 Дефектовочная выбираем: штангенциркули по ГОСТ 166-89; пробки резьбовые ГОСТ 1774-71; линейка ШД-I-100 ГОСТ 8026-75; набор щупов ГОСТ 882-75; нутромеры индикаторные по ГОСТ 868-72, набор пробок различного диаметра. Для операции 010 (Слесарная) используем: кантователь; метчик 2620-1619,2 ГОСТ 3266-81, вороток 6910-0042 ГОСТ 22399-77, пробка 8221-3067 5Н ГОСТ 117758-72 для резьбы М16-5Н; метчик 2620-1563,2 ГОСТ 3266-81, вороток 6910-0035 ГОСТ 22399-77, пробка 8221-3059 5Н ГОСТ 17758-72 для резьбы М14-5Н; метчик 2620-2592,2 ГОСТ 3266-81, вороток 6910-0034 ГОСТ 22399-77, пробка 8221-3044 5Н ГОСТ 17758-72 для резьбы М10-5Н. Для установки блока цилиндров на кантователь используем кран консольно-поворотный, захват ПС-617. Для операции 015 Сверлильная выбираем: станок радиально-сверлильный 2А55; втулки по ГОСТ 13598-85, сверла по ГОСТ 10903-77, штангенциркуль ШЦ-I-125-0,1 ГОСТ 166-89, штангенциркуль ШЦ-II-250-0,05 ГОСТ 166-89 патрон 13-В16 ГОСТ 8511-79, захват для установки блока на станок. Для операции 020 Слесарная выбираем: комплект приспособлений ПИМ-5331 ГОСНИТИ; молоток 7850-0104 ГОСТ 2310-77; метчик 2620-1575.2 ГОСТ 3266-81; вороток 6910-0042 ГОСТ 22399-77; штангенциркуль ШЦ-I-125-0,01 ГОСТ 166-89; пробка 8221-3075 5Н ГОСТ 17758-72; метчик 2620-1619.2 ГОСТ 3266-81; вороток 6910-0042 ГОСТ 22399-77; штангенциркуль ШЦ-I-125-0,01 ГОСТ 166-89; пробка 8221-3067 5Н ГОСТ 17758-72; метчик 2620-1619.2 ГОСТ 3266-81; вороток 6910-0035 ГОСТ 22399-77; штангенциркуль ШЦ-I-125-0,01 ГОСТ 166-89; пробка 8221-3067 5Н ГОСТ 17758-72; захват. Для операции 025 Слесарная выбираем: верстак ОРГ 5365 ТУ 70.0001.073-74; нутромер 50.100 ГОСТ 9244-75; приспособление для перепрессовки втулок; штангенциркуль ШЦ-I-125-0,10 ГОСТ 166-89; Машина прямая d=10 ГОСТ 10212-80; сверло 2300-7016 ГОСТ 886-77; штангенциркуль ШЦ-I-125-0,10 ГОСТ 166-89. Для операции 030 Расточная выбираем следующее оборудование, приспособления и инструмент: борштанга для расточки коренных опор; резец 2142-0147 ВК8 ГОСТ 9795-84; нутромер НИ 100-160-1 ГОСТ 868-82; напильник 2820-0020 ГОСТ 1465-80; борштанга для расточки втулок распредвала; нутромер НИ 50-100-1 ГОСТ 868-82; приспособление ПП-1131. Для операции 035 расточная выбираем: станок радиально-сверлильный 2А55; зенковка 70-2350-1002; штангенциркуль ШЦ-I-125-0,10 ГОСТ166-89. Для операции 050 Шлифовальная выбираем: станок 2А55; круг шлифовальный ЧК 250х150х100 Э36 СМ1К; линейка поверочная ШД-I-1000 ГОСТ 8026-75; щупы (наборы №1) ГОСТ 882-75. Для операции 045 Шлифовальная выбираем: машина сверлильная ручная ГОСТ 10218-80; кернер 7843-0049Н12Х; молоток 7850 ГОСТ 2310-77; машина шлифовальная ручная ГОСТ 8524-73; круг шлифовальный ПП 40х10х10 24А10 ПСТ1-С1 К5 35 м/c 1 кл.А ГОСТ 2424-75; щетка металлическая РСТ УССР 1454-71; ветош №625 ГОСТ 5354-79; шпатель ГОСТ 10778-76. Расчет режимов резания произведем по операции 015 Сверлильная для рассверливания отверстия под установку спиральной резьбовой вставки. Содержание перехода: рассверлить дефектное резьбовое отверстие М16-5Н в Ø 18 мм на глубину 60 мм. Оборудование, приспособления: вертикально-сверлильный станок 2А55, приспособление цеховое. Подача при рассверливании выбирается по диаметру сверла и обрабаты¬ваемому материалу. При обработке стали и диаметре сверла в 20 мм принимаем по табл. 28 [4] S=0,3 мм/об. Согласуем с технической характеристикой станка 2А55 и принимаем S=0,2 мм/об. Размер файла: 2,5 Мбайт Фаил:

Скачано: 6 Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Ремонт, техобслуживание машин и механизмов / Технологический процесс восстановления блока цилиндров двигателя ЯМЗ-236 (технологическая часть дипломного проекта)

Вход в аккаунт: