Страницу Назад

Поискать другие аналоги этой работы

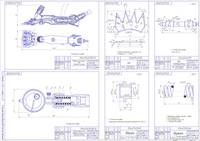

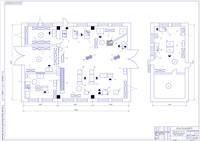

990 Технологический процесс ремонта стригальной машинки (технологическая часть дипломного проекта)ID: 191983Дата закачки: 21 Мая 2018 Продавец: maobit (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Диплом и связанное с ним Форматы файлов: КОМПАС, Microsoft Word Описание: 5. ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РЕМОНТА СТРИГАЛЬНОЙ МАШИНКИ 5.1 Обоснование последовательности разборки Стригальную машинку разбирают в следующей последовательности. Отвернуть нажимную гайку, поднять рычаг и снять нож. Вынуть нажимной патрон, разжать кольцо пружины рычага и вынуть упорный стержень. Ослабить винты крепления и снять гребенку. Ослабеть контргайку центра вращения и вывернуть его из корпуса. Довернуть предохранительный винт, извлечь рычаг в сборе и ролик. Вывернуть заглушку. Разобрать рычаг (в случае необходимости замены отдельных деталей). Распороть шов и снять чехол. Установить машинку на оправку, совместив палец эксцентрика с отверстием в вправке. Снять замок шарнира с помощью приспособлений и пружину. Отвернуть шестерни и снять передаточный вал. Вывести кожух из замка и отсоединить его от внутреннего кожуха. Снять внутренний кожух и защитный. При отсутствии специальной оправки для установки машинки при разборке шарнирного механизма эксцентрик необходимо застопорить в корпусе с помощью отвертки или металлического стержня. Вывернуть из корпуса втулку и извлечь вал-эксцентрик в сборе. В случае необходимости замены эксцентрика установить вал-эксцентрик в сборе в тиски и разобрать его. При смятии резьбы на штуцере, вывернуть его из корпуса, снять стопорную пружину. После разборки машинки детали промыть и просушить. Для мойки можно применять керосин-мойка вручную в моечных ваннах или горячий раствор (до 85˚С) моющих средств МС-8 или МЛ-51 концентрации 15–20 г/л – мойка в механических моечных машинах. 5.2. Выбор оборудования и инструмента Измерительное оборудование и инструмент предназначены для измерения линейных и угловых величин. Их подразделяют на меры, калибры и универсальные измерительные средства. Измерительные средства выбираются из справочной литературы. В зависимости от того, насколько верно и оптимально подобран измерительный инструмент, применяемый в процессе дефектации, можно судить о качестве и эффективности самого процесса дефектации. Для определения дефектов, указанных в задании применяем следующие инструменты: микрометр МК 50-1 и МК-2 ГОСТ 14811 – 69; пробка 8133-00215Д и пробка 8133-01015Д ГОСТ 14823-69 . 5.3. Обоснование способов обнаружения дефектов Видимые дефекты обнаруживаются визуально. Для обнаружения невидимых трещин используют физические методы контроля: метод магнитной дефектации, капиллярный метод, ультразвуковой метод. Метод магнитной дефектации используется при дефектации деталей из ферромагнитных деталей для выявления дефектов в виде нарушений сплошности материала. Основан на явлении возникновения магнитного поля рассеивания в зоне дефекта. Капиллярный метод, основан на способности некоторых жидкостей с хорошей смачиваемостью, протекать в мельчайшие трещины. К этим методам относят: люминесцентная и цветная дефектация, применяемые для выявления трещин в деталях, изготавливаемых из магнитных материалов. Ультразвуковой метод использует способность ультразвуковых колебаний распространяться в виде направленных пучков и испытывать значительные отражения валовых сопротивлений. Способ применяют при выявлении дефектов, расположенных внутри детали. Для выявления дефектов вала воспользуемся тремя методами: внешний осмотр, метод измерения размеров с помощью микрометра и калибр-пробки. 5.4. Технологический маршрут дефектации Маршрут восстановления детали должен обеспечивать оптимальную последовательность операций, как с технологической точки зрения, так и с экономических позиций, то есть необходимо непосредственно на восстановление (в виде затрат на электроэнергию, пар, сжатый воздух, и т. д., заработной платы, компенсации неоправданного износа инструмента и оборудования), минимизировать потери времени, уменьшить материальные затраты. При разработке маршрута следует руководствоваться следующими правилами: первыми выполняются операции по восстановлению или изготовлению технологических баз; последовательность механообработки зависит от системы постановки размеров на чертеже. Прежде всего, обрабатывают поверхность, относительно которой на чертеже скоординированы другие поверхности детали; 3) сверление мелких отверстий чистовой обработки; чистовую и черновую обработки со значительными припусками надо выделять в отдельные операции, каждая последующая операция должна улучшать качество поверхности. В соответствии с вышеизложенными требованиями принимаем следующий технологический маршрут: токарная (деф.1,2) → наплавочная (деф.1,2) → токарная (деф.1,2) → круглошлифовальная (деф.1), резьбонарезная (деф.2) → контрольная. Контрольная операция предусматривает измерение размеров контролируемых и восстанавливаемых поверхностей, контроль отклонений формы и расположения поверхностей. Контролировать отклонение от прямолинейности, наличие трещин. 5.5 Проектирование технологического процесса восстановления детали 5.5.1Обоснование способов восстановления дефектов В сельскохозяйственном ремонтном производстве существует большое число способов и средств восстановления изношенных деталей. Одни и те же дефекты могут устраняться несколькими методами. На выбор способа влияют: материал детали, её износ, характер нагружения, стоимость восстановления и т.д. Для устранения каждого дефекта должен быть выбран рациональный способ, т.е. технически обоснованный и экономически целесообразный. Рациональный способ восстановления деталей определяют, пользуясь критериями: технологического, который даёт возможность использовать разные способы восстановление определённой поверхности детали; 1) долговечности, характеризующего коэффициентом долговечности; 2) технико-экономического, связывающего долговечность детали с экономикой её восстановления. Технологический критерий характеризует принципиальную возможность применения нескольких способов восстановления, исходя из конструктивно-технических особенностей детали или определенных групп деталей. К их числу относятся: геометрическая форма и размеры, материал, термическая или другой вид поверхностной обработки, твердость, шероховатость поверхности и точность изготовления детали, характер нагрузки, вид трения и износа, размеры износа. Этот критерий учитывает: особенности восстановления определённой поверхности конкретной детали, технологические возможности соответствующих способов. Он не оценивается количественно и относится к категории качественных. Поэтому его применяют с учётом накопленного опыта применения тех или иных способов. По технологическому критерию для дефекта 1и 2, как основной способ, принимаем наплавку в среде СО2 проволокой 1,2 СВ 08-Г2С. Данный способ не требует предварительного нагрева детали. В результате этого достигается значительное уменьшение тепловложения в деталь, сужая зону структурных превращений в основном металле. В качестве допускаемого способа устранения дефекта принимаем следующий: обточить до диаметра 24 мм. Технический критерий оценивает каждый способ (выбранный по технологическому признаку) устранения дефектов детали с точки зрения восстановления (иногда и улучшения) свойств поверхностей, т.е. обеспечения работоспособности за счет достаточной твердости, износостойкости и сцепляемости покрытия восстанавливаемой детали. Для каждого выбранного способа дается комплексная, качественная оценка по значению коэффициента долговечности КД, определяемому по формуле: КД = КiКВКСКП, где Кi, КВ, и КС – коэффициенты износостойкости, выносливости и сцепляемости покрытий КП – поправочный коэффициент, учитывающий фактическую работоспособность восстановленной детали в условиях эксплуатации, КП = 0,8…0,9. Для восстановления путем наплавки: КД = 0,87. Окончательное решение о целесообразности выбранных способов восстановления дефектов принимаем по технико-экономическому критерию. Он связывает стоимость восстановления детали с ее долговечностью после устранения дефектов 5.5.2. Выбор технологических баз Технологическая база – это база, используемая для определения положения заготовки или изделия при ремонте. Базами служат поверхности, линии, точки или их совокупности, необходимые для ориентации детали на станке, ее расположения в узле или изделии и измерения. По назна¬чению базы бывают конструкторские, технологические и измерительные. Конструкторские базы — совокупность поверхностей (линий, точек), используемая для определения положения детали в сборочной единице. Технологические базы — поверхности (линии и точки), слу¬жащие для установки детали на станке и ориентирующие ее относительно режущего инструмента. Технологические базы разделяют на основные и вспомога-тельные. Основная технологическая база — поверхность (линия, точ¬ка), которая используется для ориентации детали на станке, в узле или машине. Вспомогательные технологические базы — поверхности (ли¬нии, точки), которые необходимы при установке детали на стан¬ке, но при этом они не влияют на ее работу в машине. Измерительные базы — поверхности (линии или точки), от которых измеряют выдерживаемые размеры. Точность механической обработки при восстановлении деталей зависит от правильного выбора технологических баз и умелого их использования. Выбор технологических баз требует четкого представления о функциональном назначении поверхности детали и размерной взаимности между ними, об износе и повреждениях, которые претерпевают эти поверхности и возможностях их использования как технологических баз. В процессе эксплуатации исполнительные поверхности всегда изнашиваются и подлежат восстановлению, поэтому их нельзя использовать как технологические базы. Использование изношенных поверхностей в качестве технологических баз приводит к нарушению координации между отдельными поверхностями деталей. Поверхности, используемые как технологические базы, не изнашиваются, их многократно используют для восстановления деталей достаточной точностью необходимой координацией поверхностью. К таким поверхностям относятся конические поверхности центровых отверстий деталей типа вал, поверхности технологических отверстий корпусных деталей и т.д. Нарушение технологических баз приводит к нарушению координатных размеров при восстановлении деталей. Технологические базы обрабатывают с высокой точностью. При выборе баз руководствуются следующими положениями: 1) за технологические базы наиболее целесообразно принимать центровые отверстия валов; 2) при восстановлении не всех поверхностей за технологическую базу принимают основные или вспомогательные поверхности, которые сохранились и не подлежат восстановлению; 2) принятая технологическая база должна сохраняться на всех операциях технологического процесса; 4) при выборе технологической базы необходимо помнить, что поверхность должна оставлять детали минимальное и в то же время достаточное число степеней свободы. 5.5.3 Разработка и нормирование технологических операций 005 Токарная Норму времени рассчитываем по формуле: Тн = То+Тв+Тдоп+Тпз , Оперативное время рассчитываем по формуле: Топ = То+ Тв; где То-основное время, мин; Тв-сумма вспомогательного времени на установку и на проход, мин([7] таблица 106); Топ =0,19+0,95=1,14 мин. Дополнительное время при точении рассчитываем по формуле: Тдоп = Топ*k/100; где k-коэффициент дополнительного времени от оперативного, %; Тдоп =1,14*8/100=0,09. Штучное время: Тшт. = То + Тв + Тдоп; Тшт=0,19+0,95+0,09=1,23 мин. Конечный результат расчёта нормы времени: Тн =0,19+0,95+0,09+7=8,23 мин. 010 Наплавочная (в среде СО2) Норму времени рассчитываем по формуле: Тн = То+Тв+Тдоп+Тпз , Оперативное время рассчитываем по формуле: Топ = То+ Тв; где То-основное время, мин; Тв - сумма вспомогательного времени на установку и на проход, мин; Топ =0,66+1,63=2,29 мин. Дополнительное время при точении рассчитываем по формуле: Тдоп = Топ*k/100; где k-коэффициент дополнительного времени от оперативного, %; Тдоп =2,29*1/100=0,02 мин. Конечный результат расчёта нормы времени: Тн =0,66+1,63+10=12,29 мин. 015 Токарная Норму времени рассчитываем по формуле: Тн = То+Тв+Тдоп+Тпз , Оперативное время рассчитываем по формуле: Топ = То+ Тв; где То-основное время, мин; Тв-сумма вспомогательного времени на установку и на проход, мин; Топ =0,19+0,95=1,14 мин. Дополнительное время при точении рассчитываем по формуле: Тдоп = Топ*k/100; где k-коэффициент дополнительного времени от оперативного, %; Тдоп =1,14*8/100=0,09. Штучное время: Тшт.=То+Тв+Тдоп; Тшт=0,19+0,95+0,09=1,23 мин. Конечный результат расчёта нормы времени: Тн =0,19+0,95+0,09+7=8,23 мин. 015 Фрезерная Норма времени: Тн = То+Тв+Тдоп+Тпз где То – основное время на фрезерование шпоночного паза; Тв – вспомогательные время на установку и на проход при фрезеровании; Тдоп –дополнительное время (Тдоп = Топ*k/100; Топ = То+ Тв); Тпз – подготовительно-заключительное время. Дополнительное время на фрезерные работы составляет 7 оперативного. Оперативное время: Топ = То+ Тв; Топ = 0,28+1,5 = 1,78 мин. Дополнительное время: Тдоп = Топ*k/100; Тдоп = 1,78*7/100 = 0,12 мин. Тн =0,28+1,5+0,12+10 = 11,9 мин 020 Круглошлифовальная Норма времени: Тн = То+Тв+Тдоп+Тпз где То – основное время на протягивание шпоночного паза; Тв – вспомогательные время на установку и на проход при ротягивании; Тдоп –дополнительное время (Тдоп = Топ*k/100; Топ = То+ Тв); Тпз – подготовительно-заключительное время. Дополнительное время на протяжные работы составляет 9% от оперативного. Оперативное время: Топ = То+ Тв; Топ = 0,21+1,6= 1,81 мин. Дополнительное время: Тдоп = Топ*k/100; Тдоп = 1,81*9/100 = 0,16 мин. Тн =0,21+1,6+0,16+13= 14,97 мин. 025 Резьбонарезная Время необходимое для нарезания резьбы выбираем по справочному материалу и неполное штучное время равно: Тшт = 1,2 мин 030 Контроль Общая норма времени на контрольную операцию: Тн = 2,5мин Размер файла: 3,8 Мбайт Фаил:

Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Сельскохозяйственные машины / Технологический процесс ремонта стригальной машинки (технологическая часть дипломного проекта)

Вход в аккаунт: