Страницу Назад

Поискать другие аналоги этой работы

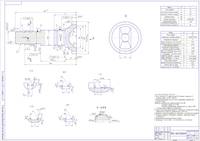

790 Технологический процесс изготовления вала-шестерни КПП автомобиля МАЗ-53366 (курсовой проект)ID: 194513Дата закачки: 04 Сентября 2018 Продавец: AgroDiplom (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Работа Курсовая Форматы файлов: КОМПАС, Microsoft Word Описание: С О Д Е Р Ж А Н И Е Введение…… 1. Технологический раздел 1.1. Назначение и особенности конструкции детали…… 1.2. Анализ базового технологического процесса 1.3. Определение типа производства… 1.4. Выбор заготовки…… 1.5. Выбор технологических баз… 1.6. Проектирование маршрутного технологического процесса… 1.7. Расчет припусков на обработку…… 1.8. Расчет режимов резания……… 1.9. Расчет норм времени… 2. Конструкторский раздел 2.1. Расчет станочного приспособления…… 3. Экономическое обоснование принятого варианта технологического процесса………… Выводы… Литература………… Приложение. Комплект документов на технологический процесс обработки 1. Технологический раздел 1.1. Назначение и особенности конструкции детали Вал отбора мощности № 5434-1802085-11, передаёт вращение от КПП на карданный вал и редуктор в автомобиле МАЗ 53366(трех осный). Точность расположения вала обеспечивается назначением на поверхно-сти допусков формы и расположения, как то : допуски радиального и торцевого биения лежат в пределах 0,025…0,04 мм; допуск не параллельности составляет 0,05мм; допуски округлости и целиндричности составляют 0,01мм; позиционный допуск составляет 0,5мм. На вал ведомый ВОМ действует крутящая нагрузка от ведущей шестерни главной передачи , ведомой шестерни второй ступени редуктора и задней каретки . Также на вал действует и изгибающая нагрузка. Вал-шестерня изготовлен из стали 25ХГМ ГОСТ 4543-71. Данный материал отличается высокой твердостью в сочетании с пластичностью. Для повышения твердости и достижения низких значений шероховатости применяется закалка на глубину 0,8…1,3 мм. При этом твердость в поверхностном слое повышается до 64 HRC. Все цилиндрические поверхности обрабатываются проходными резцами. Диаметральные размеры шеек вала убывают к правому торцу. Форма и размеры канавок соответствуют достаточной ширине для выхода резцов. При обработке цилиндрических поверхностей совмещены конструкторские и технологические базы, что значительно повышает точность обрабатываемых поверхностей относительно базовых. Жесткость вала достаточна для получения требуемого квалитета точности. С точки зрения механической обработки процессы нарезания зубьев и шлицев нетехнологичны, т.к. производятся малопроизводительными методами. В процессе работы в узле деталь “ Вал-шестерня \'\' испытывают следую-щие виды нагрузок: знакопеременный крутящий момент, ударная нагрузка (при изменении направления вращения), температурная нагрузка, воздействие абразива и, при неправильной эксплуатации, возможны большие осевые нагрузки. В соответствии с этим, основными причинами выхода из строя рассматриваемых деталей будут износ боковых поверхностей шлицов, возможность появления трещин в местах, где детали имеют малую толщину. Таким образом, следует обеспечить высокую твёрдость и износостойкость поверхностей, шлицев и ступицы под манжетное уплотнение. Этого можно достичь путём применения термообработки: закалки на глубину h=1,2–1,5 мм при твёрдости наружной поверхности 53…60 HRCэ, сердцевины 30…35 HRCэ и низкого отпуска. Следовательно, материал детали должен не только хорошо обрабатываться резанием, но и подвергаться термообработке. Всем выше перечисленным требованиям отвечает сталь 25ХГМ ГОСТ 4543-71, которую применяем для изготовления деталей. Из этой стали, изготавливают фланцы, валы, втулки, , муфты, и другие детали, к которым предъявляют требования высокой прочности, пластичности и вязкости сердцевины и высокой поверхностной твёрдости, работающие под действием ударных нагрузок и при отрицательных температурах. 1.5. Разработка и выбор варианта технологической обработки детали Основной задачей этого этапа является составляющей общего плана обработки детали, формулировка содержания операций технологического процесса и выбор типа оборудования. Разработанный вариант технологического маршрута представим в виде таблицы. Технологический маршрут обработки детали сводим в таблицу Таблица 5.2.1 Технологический маршрут обработки вала Номер операции Наименование операции 005 010 015 020 025 030 035 040 045 050 055 060 065 070 075 080 085 090 095 100 105 110 Комплексная на обрабатывающих центрах Слесарная Токарная Токарная Слесарная Промывка Контроль Зубофрезерная Зубошевинговальная Шлицефрезерная Слесарная Промывка Контроль Термообработка Сверлильно-центровальная Зубообкатывающая Круглошлифовальная Круглошлифовальная Торцешлифовальная Слесарная Промывка Контроль В данном технологическом маршруте мы выделим две контрольнуые операции, но подразумеваем, что контрольная операция производится после каждой операции. 1.6. Проектирование маршрутного технологического процесса При проектировании технологического процесса следует руководствоваться следующими соображениями [5]: • В первую очередь обрабатываются поверхности, принятые за чистые технологические базы; • Последовательность обработки зависит от системы простановки раз-меров. В начало маршрута выносят обработку той поверхности, относительно которой координировано большее число других поверхностей; • При невысокой точности сначала следует обрабатывать поверхности, имеющие наибольшую толщину удаляемого материала. Далее последовательность операций устанавливается в зависимости от требуемой точности поверхности; • Операции обработки поверхностей, имеющих второстепенное значение и не влияющих на точность основных параметров детали, следует выполнять в конце техпроцесса, но до операций окончательной обработки. При разработке маршрутного ТП составляется маршрутная карта, в которую заносят наименование операций, их краткое содержание, тип оборудования и оснастку. Таблица 4 Маршрутный технологический процесс № оп. Наименование и краткое содержание операции Модель станка, приспо-собление Режущий инструмент Технологические базы 1 2 3 4 5 005 КОМПЛЕКСНАЯ НА ОБ-РАБАТЫВАЮЩИХ ЦЕН-ТРАХ CW 800 Фреза ТОРЦОВАЯ Ø100 2214-5062 Т15К6(ПЕР3); пластина СМ25В РNEA 110408 ; 2323-5181 ЗЕНКЕР Ø17,2ММ Р6М5 СТП 118.1997-87 010 СЛЕСАРНАЯ ВЕРСТАК СЛЕСАРНЫЙ Р603-000 ТИСКИ 7827-0257 ГОСТ 4575; НАПИЛЬНИК 2822-0129 ГОСТ 1465-80 1 2 3 4 5 015 ТОКАРНАЯ 16К20Ф3С32 РЕЗЕЦ MWLNR 2525 M08; MT 1 WNMG 080408 ПЛАСТИНА; MWLNL 2525 M08 РЕ-ЗЕЦ 020 ТОКАРНАЯ 16К20Ф3С32 MWLNL 2525 M08 РЕ-ЗЕЦ СБОРНЫЙ ПРО-ХОДНОЙ; MT1 WNMG080408 ПЛАСТИ-НА; РЕЗЕЦ КАНАВОЧ-НЫЙ Т15К6 В=13 16Х25Х120 СТП 118.1637-79 025 СЛЕСАРНАЯ ВЕРСТАК СЛЕСАРНЫЙ Р603-000 ТИСКИ 7827-0257 ГОСТ 4575; НАПИЛЬНИК 2822-0129 ГОСТ 1465-80 030 ПРОМЫВКА Н2302 035 КОНТРОЛЬНАЯ СТОЛ КОНТРОЛЬНЫЙ Р684 040 ЗУБОФРЕЗЕРНАЯ 5А312 2511-5105 ФРЕЗА ЧЕР-ВЯЧНАЯ р6М5 M=2,5 045 ЗУБОШЕВИНГОВАЛЬНАЯ 5В702ВФ2 2570-5098-01 ШЕВЕР Р6М5 m=2,5 050 ШЛИЦЕФРЕЗЕРНАЯ 5Д312 2511-5229 ФРЕЗА ЦЕР-ВЯЧНАЯ Р6М5 m=2мм 055 СЛЕСАРНАЯ ВЕРСТАК СЛЕСАРНЫЙ Р603-000 ТИСКИ 7827-0257 ГОСТ 4575; НАПИЛЬНИК 2822-0129 ГОСТ 1465-80 060 ПРОМЫВКА Н2302 065 КОНТРОЛЬНАЯ СТОЛ КОНТРОЛЬНЫЙ Р684 070 ТЕРМООБРАБОТКА УСТАНОВКА ТВЧ ВИГ 1-60/0,66-82 075 СВЕРЛИЛЬНО-ЦЕНТРОВАЛЬНАЯ 2Н118 2353-5138 ГОЛОВ-КА ЗАЧИСТНАЯ Т15К6 Ø28 080 ЗУБООБКАТЫВАЮЩАЯ 5Б726 2689-5011 ШЕСТЕРНИ ОБАТОЧНЫЕ хвг M=2,5 085 КРУГЛОШЛИФОВАЛЬНАЯ ХШ4-10 КРУГ ШЛИФОВАЛЬ-НЫЙ1 750Х63Х305 24А25-П С1 7К535М/С 2 КЛ. А ГОСТ 2424-83 090 КРУГЛОШЛИФОВАЛЬНАЯ ХШ4-10 КРУГ ШЛИФОВАЛЬ-НЫЙ1 750Х63Х305 24А25-П С1 7К535М/С 2 КЛ. А ГОСТ 2424-83 095 ТОРЦЕШЛИФОВАЛЬНАЯ 3М152МВФ2 КРУГ ШЛИФОВАЛЬ-НЫЙПП 600Х80Х305 24А25-П С1 7К535М/С 2 КЛ. А ГОСТ 2424-83 1 2 3 4 5 100 СЛЕСАРНАЯ ВЕРСТАК СЛЕСАРНЫЙ Р603-000 ТИСКИ 7827-0257 ГОСТ 4575; НАПИЛЬНИК 2822-0129 ГОСТ 1465-80 105 ПРОМЫВКА Н2302 110 КОНТРОЛЬНАЯ СТОЛ КОНТРОЛЬНЫЙ Р684 Анализ выше составленных таблиц показывает:  Станки, используемые на всех операциях, по габаритным размерам обрабатываемой заготовки достигаемой точности и шероховатости поверхностей соответствует требуемым условиям обработки заданной детали. Все станки являются относительно недорогими. Физическое состояние станков находящихся на участке – удовлетворительное. Коэффициент загрузки применяемых для обработки данной детали станков средний nз.ср.=0.51. Поэтому станки должны быть догружены обработкой других деталей (типовых) до среднего коэффициента загрузки nз.ср.=0.6...0.77. Это может быть достигнуто при соответствующем подборе обрабатываемых деталей благодаря достаточно широким технологическим возможностям данного оборудования.  В технологическом процессе применяется стандартный покупной режу-щий инструмент, что ускоряет технологическую подготовку производства и уменьшает затраты на него, а также твердосплавные режущие материалы и абразивные круги. Режимы резания достаточно высокие, стоимость эксплуатации инструмента средняя. Обработка ведется с применением СОЖ, что позволяет вести ее с высокими скоростями резания и сохранением оптимальных периодов стойкости инструмента.  В рассматриваемом технологическом процессе применена стандартная и специализированная оснастка. Время, необходимое на смену одного режущего инструмента во вспомогательном, сравнительно не велико. Затраты времени на смену (правку) инструмента можно снизить, если применить более стойкие твердосплавные инструменты с износостойкими покрытиями, а также алмазное и скоростное шлифование. Крепление инструментов, их установка и смена не сложны. Таким образом, вспомогательная оснастка соответствует данному типу производства.  Установочно-зажимные приспособления необходимые для изготовления данной детали являются унифицированными. Применение специальных приспособлений целесообразней по сравнению со стандартными не смотря на большие затраты.  Автоматизация технологических процессов осуществляется с целью по-вышения производительности труда и сокращения числа рабочих, снижения себестоимости и повышения качества изделий. Анализ автоматизации включает качественную и количественную оценку ее состояния. Качественная оценка производится по видам, ступеням и критериям. В технологическом процессе применены быстродействующее измерительные стандартные инструменты. Точность измерения достаточно высокая. Годовые затраты на измерительный инструмент не большие. Оснащенность измерительными средствами недостаточная. Требуются дополнительные мероприятия по совершенствованию оснащения операций измерительными средствами. 1.6. Проектирование маршрутного технологического процесса При проектировании технологического процесса следует руководствоваться следующими соображениями [5]: • В первую очередь обрабатываются поверхности, принятые за чистые технологические базы; • Последовательность обработки зависит от системы простановки раз-меров. В начало маршрута выносят обработку той поверхности, относительно которой координировано большее число других поверхностей; • При невысокой точности сначала следует обрабатывать поверхности, имеющие наибольшую толщину удаляемого материала. Далее последовательность операций устанавливается в зависимости от требуемой точности поверхности; • Операции обработки поверхностей, имеющих второстепенное значение и не влияющих на точность основных параметров детали, следует выполнять в конце техпроцесса, но до операций окончательной обработки. При разработке маршрутного ТП составляется маршрутная карта, в которую заносят наименование операций, их краткое содержание, тип оборудования и оснастку. 1.6.1. Выбор методов обработки Выбор метода обработки зависит от конфигурации детали, её габари-тов, точности и качества обрабатываемых поверхностей, вида принятой заготовки. Выбор метода и конкретного вида обработки производим с использованием справочных таблиц экономической точности обработки (см. 14). В качестве метода обработки принимаем резание. Первым переходом обработки является точение торцев и центровых отверстий. Выполнение требований к точности и требуемой шероховатости поверхности можно обеспечить: • для наружных поверхностей вращения, шероховатость которых RA 6,3 – обтачивание черновое, получистовое, а при RA 12,5 – также черновое и получистовое обтачивание; • для торцевой поверхности, шероховатость которой RA 3,2 – точение черно-вое, чистовое, шлифование однократное, а при RA 12,5 – черновое и чисто-вое. Для образования шлицев применяем зубофрезерование червячной фрезой за один проход, а также зубодолбление дисковым долбяком. В качестве метода обработки отверстия принимаем сверление, зенкерование обеспечивая при этом требования чертежа по точности и шероховатости. 1.6.2. Выбор варианта технологического маршрута Технологический маршрут обработки детали составляем с учетом проведенного анализа базового варианта техпроцесса и выбранных методов обработки. Методы обработки, принятые в базовом варианте техпроцесса достаточно прогрессивные и совпадают с выбранными по таблицам. Однако, заготовка, получаемая на КГШП в закрытых штампах требует значительно меньшего числа переходов на токарных операциях (согласно таблицам экономической точности обработки), что приводит к снижению трудоемкости изготовления детали и себестоимости ее обработки ). К тому же заготовка, получаемая на КГШП в закрытых штампах значительно дешевле заготовки, используемой по базовому варианту техпроцесса. Принятый технологический маршрут обработки шестерни ведущей в базовом варианте техпроцесса в целом приемлем для вновь разрабатываемого варианта. Размер файла: 2,4 Мбайт Фаил: ------------------- Обратите внимание, что преподаватели часто переставляют варианты и меняют исходные данные! Если вы хотите, чтобы работа точно соответствовала, смотрите исходные данные. Если их нет, обратитесь к продавцу или к нам в тех. поддержку. Имейте ввиду, что согласно гарантии возврата средств, мы не возвращаем деньги если вариант окажется не тот. -------------------

Скачано: 3 Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Технология машиностроения / Технологический процесс изготовления вала-шестерни КПП автомобиля МАЗ-53366 (курсовой проект)

Вход в аккаунт: