Страницу Назад

Поискать другие аналоги этой работы

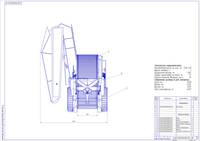

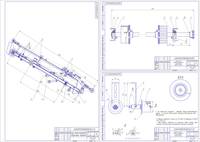

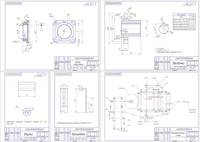

999 Модернизация подборщика-погрузчика корнеплодов ППК-6 (конструкторский раздел дипломного проекта)ID: 199848Дата закачки: 09 Апреля 2019 Продавец: AgroDiplom (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Диплом и связанное с ним Форматы файлов: КОМПАС, Microsoft Word Сдано в учебном заведении: БГСХА Описание: СОДЕРЖАНИЕ 4 Конструкторская разработка 4.1 Обоснование конструкторской разработки 4.2 Обзор и сравнительная оценка известных конструкций 4.3 Конструкторские расчеты 4.3.1 Кинематический и силовой расчет привода 4.3.2 Расчет вала переднего подбирающего транспортера 4.3.3 Расчет цепной звездочки 4.3.4 Расчет эллиптического ролика 4.3.5 Расчёт болтового соединения 4 КОНСТРУКТОРСКАЯ РАЗРАБОТКА 4.1 Обоснование конструкторской разработки Уборка корнеплодов является заключительной операцией при возделывании сахарной свеклы. От своевременного и качественного проведения операции во много зависит качество корнеплода, а соответственно и прибыль получаемая организацией. Качество корнеплодов напрямую зависит от применяемой техники и отлаженности ее работы. Неправильная настройка свеклоуборочного комбайна привод к снижению качества. От места среза ботвы зависит полнота сбора урожая и качество корнеплода. Оптимальный срез ботвы-1 см под нижними зелеными черешками листьев. Нарушение заданной высоты среза приводит к потерям массы корнеплода [15] Рисунок 4.1 Потери массы корнеплода при неправильной обрезке ботвы ( слева - отклонение высоты среза в см; справа - потери массы в %) Рациональная глубина подкапывания корнеплодов должна обеспечивать полное подкапывание рядков с минимальными потерями массы в результате обламывания хвостовой части (рисунок 4.2) [15] Рисунок 4.2 Потери урожайности от длины обломанных хвостиков корнеплодов Основная масса корнеплодов обычно сосредоточена на глубине до 20 см, а для нормальной работы вибрационных копачей рекомендуется устанавливать в пределах до 10 см. Излишняя глубина подкапывания корнеплодов нежелательна, поскольку может увеличивать поступление почвенной массы, сопровождается повышением сопротивления движению машины и возникающих усилий.[15] После выкапывания свеклы свеклоуборочным комбайном КСН-6 и улаживания корней в валок приступает к работе подборщик – погрузчик корнеплодов ППК-6 основной задачей которого, подбор, очистка и погрузка корнеплодов. Агрегатируется с тракторами класса 1,4. Нами была поставлена задача по повышению качества очистки корнеплодов сахарной свеклы от остатков ботвы, налипшей земли и, по возможности, хвостовиков. Для решения этой задачи предлагается на базовой машине ППК-6 поставить под прутковый подбирающий элеватор две пары пассивных эллиптических роликов, которые будет создавать встряхивание прутковой ленты, за счёт чего будет происходить более качественное отбивание почвы от свеклы. Также, нами предлагается модернизация подбирающего транспортера путем замены на две независимых друг от друга ленты. Привод транспортера осуществляется через цепную передачу для исключения потерь крутящего момента. Подборщик – погрузчик корнеплодов ППК-6 (рисунок 4.3 ) состоит из несущей рамы, на которой смонтированы: блок подбирающих транспортеров 3, 10, 13, сепарирующий ротор 18, погрузной транспортер 2, механизмы передач, гидравлическая система и электрическая система световой сигнализации. Привод рабочих органов осуществляется от ВОМ трактора карданным валом.[16] Рисунок 4.3 Подборщик – погрузчик корнеплодов ППК-6 1 – гидроцилиндры; 2 – транспортер погрузной; 3 – транспортер прижимной; 4 – штанга; 5 – приводное колесо; 6 – полумуфта гидравлическая; 7 – петля прицепная; 8 – опора; 9, 12, 16, 19 – валы карданные; 10 – транспортер прижимной; 11 – копир; 13 – транспортер подбирающий; 14 – рама; 15 – редуктор; 17 – колесо; 18 – ротор сепарирующий; 20 – вал Блок транспортеров (подборщик ППК-6) состоит из трех транспортеров: прижимного 1 (рисунок 4.4), переднего 2 и подбирающего 3. Транспортеры смонтированы на одной раме и предназначены для подбора корнеплодов из валка, их предварительной очистки и транспортировки к сепарирующему ротору. [16] Рисунок 4.4 Блок транспортеров (базовая модель) 1 - транспортер прижимной; 2 - транспортер передний; 3 - транспортер подбирающий. Таким образом разделение подбирающего транспортера на две независимые ленты будет достигнута еще большая степень очистки корнеплодов от остатков ботвы и налипшей земли, а также значительно упростит и удешевит замену подбирающих транспортеров при их эксплуатации. 4.2 Обзор и сравнительная оценка известных конструкций Эффективность использования парка свеклоуборочных машин в сельском хозяйстве всегда определялась их готовностью к выполнению основных агротехнических работ - уборка сахарной свеклы. Они предназначены для уборки ботвы или разбрасывания ее по полю и сбор корнеплодов с одновременным нагрузкой транспортное средство или для накопления их в бункере с дальнейшим перегрузкой в транспортное средство. [17] Самоходный свеклоуборочный комбайн SF 10.2 (рисунок 4.5) фирмы FRANZ KLEINE предназначен для уборки и очистки сахарной свеклы. Низкая собственная масса уменьшает уплотнение почвы, обеспечивая уборку сахарной свеклы без повреждения почвы. Благодаря бункеру ёмкостью 15 м.куб. SF 10.2 позволяет экономить время на выгрузку в транспортные средства. Двигатель обладает большой мощностью и имеет резервы при экстремальных условиях обеспечения эффективности эксплуатации. Производительность комбайна SF 10.2 = 1,8 га./ч. Процесс уборки сахарной свеклы начинается с ее копки виброкопачами. Затем свекла при помощи транспортировочного вала поступает на систему очистки. Бережно и чисто: по этому принципу работает система очистки пятью роторными очистителями.[18] Рисунок 4.5 Самоходный свеклоуборочный комбайн SF 10.2 Совершенно новая концепция техники для уборки сахарной свеклы легла в основу конструкции представленной недавно машины Терра Дос Т4-40 фирмы HOLLMER (рисунок 4.6). Рисунок 4.6 Самоходный свеклоуборочный комбайн Терра Дос Т4-40 Загрузочный элеватор шириной 1000 мм (на 12 % эффективнее по сравнению с аналогичными 3-осными машинами) без труда справляется с потоком корнеплодов, заполняя 30 тонный бункер, оснащенный для контроля сенсорами уровня наполнения. Процесс разгрузки бункера производится в кратчайшее время благодаря двухсторонней подаче корнеплодов на разгрузочный транспортер. Все что связано с процессом разгрузки – скорость разгрузки, бережное перемещения содержимого бункера на транспортер при помощи подвижного дна, равномерное распределение нагрузки на цепи и ремни транспортеров – оптимально сочетается в данной конструкции.[19] Самоходный комбайн СКС-624 «ПАЛЕССЕ BS624 (рисунок 4.7) предназначен для однофазной уборки сахарной свеклы во всех почвенно-климатических зонах, кроме полей с низкой несущей способностью почв и горных районов. В ходе технологического процесса комбайн выполняет следующие операции: - срезание ботвы и разбрасывание по полю; - обрезку головок и выкапывание корнеплодов;- сепарация и очистка вороха корнеплодов от земли и растительных остатков;- загрузка корнеплодов в бункер с последующей выгрузкой в транспортное средство или в полевой бурт (кагат). Соединение всех операций по уборке сахарной свеклы в одной самоходной машине позволяет уменьшить количество проходов техники по полю, уплотнение почвы, сократить расход топлива и трудозатраты, избежать лишней перевалки корнеплодов и сохранить высокое качество сырья для сахарных заводов. В состав комбайна СКС-624 входят такие основные технологические элементы как: ботвоуборочный и корнеуборочный модули, подъемно-сепарирующий блок, бункер с системой транспортеров. Рисунок 4.7 Самоходный комбайн СКС-624 «ПАЛЕССЕ BS624 Выгрузной транспортер с изменяемой в широких пределах погрузочной высотой эффективен как при выгрузке корнеплодов из бункера в кузова транспортных средств, так и в бурты. Транспортер обеспечивает разгрузку бункера объемом 24 м3 за одну минуту. 4.3 Конструкторские расчеты 4.3.1 Кинематический и силовой расчет привода Определим вращающий момент на валу переднего подбирающего транспортера по формуле Т_з=Р_2/ωН м (4.1) где Р - мощность, передаваемая валом, кВт; 3 – угловая скорость выходного вала, с-1; Мощность, передаваемая валом рассчитывается по формуле P_3=P_2 η_(ц.п) η_(п.п), Вт (4.2) где P_2 - мощность, передаваемая валом переднего транспортера, P_2=8кВт;[16] η_пп-к.п.д. пары подшипников; η_пп=0,99 [20]; цп – к.п.д. цепной передачи, цп = 0,95 [20]; Угловая скорость выходного вала рассчитывается по формуле ω_3=πn/30, об/мин (4.3) где n - частота вращения выходного вала, n = 176,06 об/мин. С учетом этого, передаваемая валом рассчитываем по формуле (4.2): P_3=P_2 η_(ц.п) η_(п.п)=8∙〖10〗^3∙0,99∙0,95=7524 Вт. Тогда угловая скорость будет равна. ω_3=πn/30=(3,14∙176,06)/30=20,7 с-1. И в заключении определим ввращающий момент на выходном валу по формуле (4.1). T_3=P_3/ω=7524/20,7=370,3 Н м. 4.3.2 Расчет вала переднего подбирающего транспортера Исходя из выше приведенных расчетов диаметр вала определяем по формуле d=∛(T_3/(0,2[τ])), (4.4) где [τ] - допустимое касательное напряжение при кручении, МПа. Принимаем [τ]= 20-35 Н/мм2[21]. Тогда d=∛(T_3/(0,2[τ]))=∛((370,3∙〖10〗^3)/(0,2∙30)=) 39,5 мм Учитывая ослабление сечения шпонкой, увеличиваем рассчитанный диаметр по ГОСТ 6636-69 до диаметра d = 40 мм. 4.3.3 Расчет цепной звездочки Для определения основных параметров звездочки, необходимо определить передаточное отношение и число зубьев ведомой звездочки. Передаточное отношение находим по формуле. U=ω_2/ω_3 =n_2/n_3 (4.5) где ω_2, ω_3 - соответственно угловая скорость выходного вала ведущего ведомого вала, с-1; n_2,n_3 - соответственно частота вращения ведущего и ведомого вала, об/мин. n_2=197об/мин, n_3=148 об/мин. Тогда, передаточное отношение цепной передачи будет равно U=ω_2/ω_3 =n_2/n_3 =278,18/176,06=1,58. Зная, что количество зубьев ведущей звездочки z1 = 17, то количество зубьев ведомой звездочки будет равно U=z_2/z_3 (4.6) Выразив количество зубьев ведомой звездочки из уравнения 4.6 и подставив соответствующие значения получим. z_3=z_2 U=17∙1,58=26,86=27. Определяем делительный диаметр ведомой звездочки , (4.7) где р – шаг цепи, р = 10.6 мм; z – число зубьев звездочки, z2 = 17, z3 = 27. мм, мм. Определяем диаметр окружности выступов , (4.8) мм; мм. 4.3.4 Расчет эллиптического ролика Вторым параметром, определяющим работу пруткового транспортера, является скорость движения его полотна, от которой зависит толщина слоя ботвы на транспортере (рисунок 4.8). Рисунок 4.8 Основные параметры пруткового транспортера Скорость полотна элеватора vэ определяет интенсивность сепарации, так как от нее зависит продолжительность нахождения сепарируемой массы на рабочей поверхности. При эллиптических встряхивателях от скорости зависит и интенсивность встряхивания пласта. При определении нижнего предела скорости элеватора исходят из того, что нельзя допускать сгруживания поступающей массы. Для пруткового элеватора, расположенного за лемехом, это условие описывается зависимостью. v_э≥v_м/cosα (4.9) где vм - скорость машины. v_э≥5/0,79=6,32 м/с Просвет между прутками не должен превышать размеров корнеплодов. t-d≤d_кл (4.10) где t - шаг прутков, 55 68 мм; d - диаметр прутков 10 11; dкл - минимальный диаметр корнеплодов. 65-10=55≤d_кл Повышенная скорость элеватора способствует более качественной очистке корнеплодов. Однако при чрезмерно больших значениях возрастает процент поврежденных клубней. Для прутковых элеваторов современных конструкций наиболее рациональная скорость, соответствующая наибольшему проценту сепарации, 1,5—2,5 м/с. Найдём угловую скорость 𝛚 движения эллиптического ролика относительно своей оси. ω_3=πn/30 Частота вращения ведущего вала второго подбирающего транспортера n=176 об/мин. Согласно формуле (4.11) угловая скорость равна. ω_3=(3,14∙176)/30=18,4 рад/с Для лучшего просеивания почвы рабочая ветвь элеватора встряхивается эллиптическими звездочками. В момент встряхивания звенья полотна элеватора движутся по окружности, вследствие чего на массу почвы действует центробежная сила Р. Если вертикальная составляющая Рп этой силы будет больше веса Q пласта, то пласт будет подбрасываться над полотном элеватора, так как P_n=P/cosα=Q/g∙(ω^2∙r)/cosα (4.11) Следовательно, для встряхивания почвы с отрывом от элеватора необхо-димо, чтобы Q/g∙(ω^2∙r)/cosα>Q т.е (ω^2∙r)/g=(πn/30)^2∙r/g>cosα (4.12) откуда n≥30∙√(cosα/r) (4.13) Это выражение определяет условие подбрасывания пласта. Как видно, отрыв пласта от полотна элеватора зависит от величины значения угла наклона рабочей ветви элеватора αэ и радиуса встряхивателя r. В элеваторах подборщика ППК-6 угол a = 38°, а r — 68 мм. При этих значениях n≥30∙√(cosα/r) 102 об/мин. т. е. встряхивание пласта на элеваторе возможно, начиная от 102 об/мин . Пласт имеет движение относительно рабочей ветви элеватора только в зоне воздействия встряхивателей. Поэтому сепарирующая способность элеватора зависит от количества и конструкции встряхивателей. 4.3.5 Расчёт болтового соединения. В данном конструктивном решении при соединении натяжного механизма ленты переднего подбирающего транспортера с рамой применяем болтовое соединение. Схема данного соединения приведена на рисунок 4.9. Основные параметры соединения определяем по следующей методике. Основываясь на известной нам действующей нагрузке определяем усилие затяжки для болтового соединенияF_зат (Н) по формуле. , (4.14) где F – значение нагрузки, принимаем F = 60 Н; f – коэффициент трения деталей в стыке, принимаем f = 0,15. i – число плоскостей среза, принимаем i = 1 исходя из того, что в соединении применяются две детали. F_зат=(1,2∙60)/(0,15∙1) = 480 Н Рисунок 4.9. Болтовое соединение. Определение диаметра болта d, которое необходимо установить, производим по формуле d = , (4.15) где z – число болтов в соединении, принимаем z = 2; [σр] – предел прочности при растяжении, принимаем [σр] = 60 МПа d =√((4∙ 1,3∙ 480)/(1∙ 3,14 ∙ 60)) = 12 мм Для обеспечения конструктивного исполнения, принимаем d = 14 мм. Выполнив прочностные расчеты, мы проверили необходимые детали на прочность. Результаты доказывают, что натяжной механизм и детали болтового соединения позволяют выполнять технологическую операцию длительное время. При выполнении сборки кронштейна прижимного ролика с втулкой, будем применять электродуговую сварку. Основные параметры углового шва – катет k и длина шва b. Катет шва принимается по условию k = 10мм, длина шва b = 12мм. Данный тип сварного шва рассчитывают по опасной плоскости среза, совпадающего с биссектрисой прямого угла. При этом используется формула τср = F / (0.7•k•b) ≤ [τср], (4.16) где τ – расчетное напряжение среза в сварном шве, МПа; [τср] – допускаемое напряжение для углового сварного шва, МПа, принимаем по табл. [τср] = 0,65 [σр], при ручной сварке электродами Э42А F – нагрузка на сварное соединение, принимаем F = 665740 Н. [σр] – допускаемое напряжение при растяжении для основного метала, определяемое по условию для стали 45 [σр] = (0,5…0,6)•σт = (0,5…0,6)•570 = 285 МПа (4.17) [τср] = 0,65•285 = 185,25 МПа ≤ [τср] Произведя проверочный расчет, мы убедились, что ступица обладает достаточным запасом прочности. Размер файла: 10,1 Мбайт Фаил:

Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Сельскохозяйственные машины / Модернизация подборщика-погрузчика корнеплодов ППК-6 (конструкторский раздел дипломного проекта)

Вход в аккаунт: