Страницу Назад

Поискать другие аналоги этой работы

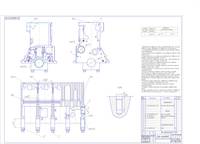

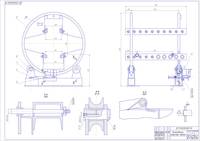

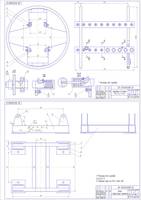

1590 Совершенствование технологии восстановления блока цилиндров двигателя Д-245 в ОАО Дзержинский МРЗ с разработкой кантавателя (дипломный проект)ID: 204532Дата закачки: 16 Ноября 2019 Продавец: Shloma (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Диплом и связанное с ним Форматы файлов: КОМПАС, Microsoft Word Описание: СОДЕРЖАНИЕ Реферат Введение 1. ОБОСНОВАНИЕ ТЕМЫ И ЗАДАЧИ ПРОЕКТА 1.1. ХАРАКТЕРИСТИКА ПРЕДПРИЯТИЯ 1.2. АНАЛИЗ СОСТОЯНИЯ И ОРГАНИЗАЦИЯ ТЕХНОЛОГИИ РЕМОНТА 1.3. АНАЛИЗ КОНСТРУКЦИИ, УСЛОВИЙ РАБОТЫ, ДЕФЕКТОВ И РЕМОНТ-НОЙ ТЕХНОЛОГИЧНОСТИ БЛОКА ЦИЛИНДРОВ 1.4. ОБЗОР СУЩЕСТВУЮЩИХ ТЕХНОЛОГИЙ УСТРАНЕНИЯ ДЕФЕКТОВ БЛОКА ЦИЛИНДРОВ 1.5 ВЫВОДЫ 2. ОБОСНОВАНИЕ ПРОИЗВОДСТВЕННОЙ ПРОГРАММЫ И ГОДОВОГО ОБЪЕМА РАБОТ 2.1. РЕЖИМ РАБОТЫ И ГОДОВЫЕ ФОНДЫ ВРЕМЕНИ 2.2. ОБОСНОВАНИЕ ТРУДОЁМКОСТИ РЕМОНТА ИЗДЕЛИЯ И ГОДОВОГО ОБЪЁМА РАБОТ ПРЕДПРИЯТИЯ 3. ВЫБОР И ОБОСНОВАНИЕ ТЕХНОЛОГИИ ВОССТАНОВЛЕНИЯ 4. ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ВОССТАНОВЛЕ-НИЯ БЛОКА ЦИЛИНДРОВ 4.1. ОБОСНОВАНИЕ СПОСОБОВ УСТРАНЕНИЯ ДЕФЕКТОВ 4.2. ВЫБОР ТЕХНОЛОГИЧЕСКИХ БАЗ 4.3. РАЗРАБОТКА ТЕХНОЛОГИИ ВОССТАНОВЛЕНИЯ И РЕМОНТА БЛОКА ЦИЛИНДРОВ 4.4 ВЫБОР ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ И ОСНАСТКИ 4.5 РАСЧЕТ ТЕХНОЛОГИЧЕСКИХ РЕЖИМОМ И НОРМ ВРЕМЕНИ 5. КОНСТРУКТОРСКАЯ РАЗРАБОТКА 5.1. ОБОСНОВАНИЕ АКТУАЛЬНОСТИ РАЗРАБОТКИ 5.2. АНАЛИЗ ПРОТОТИПОВ 5.3. УСТРОЙСТВО И ПРИНЦИП РАБОТЫ КАНТОВАТЕЛЯ 5.4. ТЕХНИЧЕСКИЕ РАСЧЕТЫ 6. ПРОЕКТИРОВАНИЕ УЧАСТКА ВОССТАНОВЛЕНИЯ БЛОКА ЦИЛИНДРОВ 6.1 РАСЧЕТ КОЛИЧЕСТВА И ПОДБОР ОБОРУДОВАНИЯ 6.2. РАСЧЕТ КОЛИЧЕСТВА РАБОЧИХ МЕСТ 6.3. РАЗРАБОТКА ПЛАНИРОВОЧНЫХ РЕШЕНИЙ 6.4 РАСЧЁТ ПОТРЕБНОСТИ В ЭНЕРГОРЕСУРСАХ 7. ТЕХНИЧЕСКИЙ КОНТРОЛЬ И НАУЧНАЯ ОРГАНИЗАЦИЯ ТРУДА 8. ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ПРОЕКТА 9. БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ. ЗАКЛЮЧЕНИЕ ЛИТЕРАТУРА ПРИЛОЖЕНИЯ 4. Проектирование технологического процесса восстановления блока цилиндров 4.1. Обоснование способов устранения дефектов Для определения способа восстановления конкретного дефекта необходимо учесть трудоемкость ремонта, долговечность, прочность, программу ремонта и себестоимость восстановления детали или ремонта сопряжения. При ремонте резьбовых отверстий наиболее рациональным способом является установка спиральной вставки. Дефектное отверстие предварительно рассверливают и нарезают в нем резьбу увеличенного диаметра. При этом методе ремонта используется комплект приспособлений ПИМ-5331 ГОСНИТИ. Данный метод устранения износа и повреждения резьбовых отверстий уже получил широкое применение. Преимущество данного способа состоит в том, что благодаря равномерному распределению нагрузки по виткам и увеличению диаметра значительно повышается прочность соединения, не требуется дополнительное изготовление деталей, восстановленное отверстие имеет те же размеры. Данный метод обеспечивает больший ресурс, чем методы ремонтного размера, ремонтной втулки и др. Изношенные коренные постели блока следует восстанавливать растачиванием их до номинального размера с переносом оси вглубь блока. Для этого необходимо сначала шлифовать крышки коренных подшипников на глубину 0,2...0,3 мм., а затем растачивать постели вместе с крышками. Применение этого метода позволяет обеспечить ресурс работы сопряжения близкий к 100%,зато исключает возможность повторного восстановления этим же способом, обладает малой стоимостью и трудоёмкостью, является простым и в тоже время позволяет обеспечить точность обработки на должном уровне. Преимуществом этого способа является отсутствие деталей ремонтных размеров, что увеличивает номенклатуру запасных частей. Посадочные отверстия под распределительный вал рекомендуется восста-навливать перепрессовкой втулок и растачиванием их до номинального или до одного из ремонтных размеров. Данный метод обладает теми же преимуществами, что вышеупомянутый способ восстановления постелей блока. Поверхности под втулки распредвала рекомендуется восстанавливать растачиванием до увеличенного диаметра и запрессовкой втулок ремонтного размера по наружному диаметру. Этот способ позволяет достигнуть ресурса сопряжения близкого к 100%. Втулки могут быть изготовлены в условиях собственного производства. Износ поверхностей отверстий под толкатели рекомендуется восстанавли-вать перепрессовкой втулок и растачиванием их до номинального размера. Поверхности под втулки осей толкателей рекомендуется восстанавливать растачиванием до увеличенного диаметра и запрессовкой втулок ремонтного размера по наружному диаметру. Этот способ позволяет достигнуть ресурса сопряжения близкого к 100%. Втулки могут быть изготовлены в условиях собственного производства. Трещины в стенках водяной рубашки охлаждения заделывают эпоксидными композициями. Предварительно трещину разделывают на глубину равную 2/3 толщины стенки, видимые границы трещины засверливают сверлом диаметром 2...3 мм. Состав эпоксидного компаунда (в весовых частях): смола эпоксидная ЭД-6 – 100; дибутилфталат – 15; железный порошок – 160; полиэтилинполиамин – 10. Способ обладает малой стоимостью, не требует дополнительного оборудования, отсутствуют термические воздействия на блок. С другой стороны меньший ресурс в сравнении с заваркой проволокой ПАНЧ-11. Торцевые поверхности под бурт гильзы цилиндров восстанавливают уста-новкой кольца с последующим его растачиванием до номинального размера. Поверхности под посадочные пояски гильзы (износ и кавитационные раковины) ремонтируют растачиванием под установку кольца с последующим его растачиванием до номинального размера. Коробление привалочных плоскостей блока исправляют шлифованием до выведения дефекта. Данный способ обеспечивает требуемое качество обработанной поверхности, достаточно производителен и имеет невысокую стоимость. Указанные выше способы ремонта соответствуют современным требованиям по качеству и надежности одновременно с невысокой стоимостью. Приведенные методы являются наиболее приемлемыми в условиях малой производственной программы, так как требуют капитальные вложения. 4.2. Выбор технологических баз Точность механической обработки при восстановлении деталей зависит в первую очередь от правильного выбора технологических баз. Выбор технологических баз требует четкого представления о функциональном назначении поверхностей деталей и размерной взаимосвязи между ними. Первоначально производят восстановление резьбовых отверстий. В процессе восстановления эти отверстия рассверливают на вертикально-сверлильном станке. Блок цилиндров базируют по плоскости прилегания нижнего картера плоскостями прилегания головок цилиндров вверх. При этом блок устанавливают в приспособление для расточки отверстий под пояски гильз. При заделке трещин базой может быть любая поверхность блока, т.к. заделка производится вручную и предполагает удобное для восстановления положение. При растачивании отверстий под втулки распределительного вала, отвер-стий втулок распределительного вала, отверстия под палец промежуточной шестерни и постелей под вкладыши коренных подшипников, а также при хонинговании отверстий под вкладыши коренных подшипников за базу принимаются плоскости прилегания головок цилиндров. Блок цилиндров устанавливается в приспособление привалочными плоскостями вниз на агрегатно-расточной станок. Привалочная плоскость должна быть заранее прошлифована. При шлифовании данной привалочной плоскости за базу принимается плоскость прилегания нижнего картера. При растачивании отверстий под пояски гильз блок цилиндров также базируется по поверхности прилегания нижнего картера. Блок устанавливается на специальное приспособление для расточки отверстий под посадочные пояски гильз. Отсутствие технологических баз приводит к нарушению координатных размеров при восстановлении деталей. Технологические базы необходимо обрабатывать с высокой точностью, оговоренных в технических требованиях на изготовление и ремонт блока цилиндров. 4.3. Разработка технологии восстановления и ремонта блока цилиндров После определения всех видов дефектов блока цилиндров и характера их появления, необходимо выбрать и обосновать последовательность их устранения. Далее необходимо сделать обоснованный выбор оборудования, приспособлений и инструмента, установить режимы обработки и пронормировать полученный технологический процесс. Технологический процесс составляем так, чтобы последовательность вы-полнения операций максимально сокращала производственный цикл путем со-вмещения в одной операции ряда операций по восстановлению нескольких по-верхностей одним и тем же станком, приспособлением, инструментом или спо-собом. Кроме того, по возможности операции производим так, чтобы макси-мально уменьшить трудоемкость работ без снижения качества ремонта. Первой операцией ремонта всегда является дефектация детали. Выявляются все дефекты, отклонения от нормативных значений, а также на этом этапе осуществляется выбраковка блоков не подлежащих восстановлению. Непосредственно ремонт блока цилиндров рекомендуется начинать с вос-становления резьбовых отверстий. Метод резьбовых спиральных вставок заключается в рассверливании дефектного отверстия и нарезании в нем резьбы увеличенного размера. Затем в подготовленное отверстие устанавливается соответствующая спиральная вставка, удаляется технологический поводок вставки. В заключение операции внутренняя резьба вставки прогоняется метчиком. Далее необходимо восстановить отверстия втулок под шейки распредели-тельного вала. Этого добиваемся перепрессовкой втулок с последующим растачиванием их до номинального размера на агрегатно-расточном станке. На следующем этапе восстанавливаем постели коренных подшипников. Для этого снимаем крышки коренных подшипников и шлифуем их торцевую поверхность на глубину 0,2 ... 0,3 мм. После шлифования устанавливаем крышки на блок цилиндров и одновременно растачиваем все посадочные места. Растачивание осуществляется на агрегатно-расточном станке с помощью борштанги. Постели коренных опор после растачивания хонингуют. Операция осуществляется на хонинговальной установке специальной хонинговальной головкой имеющей длину позволяющую хонинговать одновременно все пять опор. После восстановления постелей необходимо восстановить посадочные места под втулки распредвала. Для этого необходимо расточить поверхности отверстий и запрессовать втулки ремонтного размера. Восстановление посадочных поясков под гильзы цилиндров производим следующим образом: растачиваем пояски под установку кольца, запрессовываем кольцо и затем растачиваем его до номинального размера. После восстановления посадочных мест под гильзы необходимо устранить износ поверхностей отверстий под толкатели. Этот дефект устраняем следую-щим образом: зенкуем отверстия под толкатели с последующим их развертыванием, в подготовленное отверстие запрессовываем втулки, в которых зенкуем и развертываем отверстия под толкатели до номинального размера. Далее осуществляют заделку трещин эпоксидным составом. На заключительном этапе выполняется шлифование привалочных плоско-стей под головки блока цилиндров. Последней операцией при ремонте любого изделия является выходной контроль. Таким образом технологический процесс ремонта блока цилиндров двигателя Д-245 будет следующим: 005 Слесарная (дефектовать блок цилиндров); 010 Калибровка (калибровать резьбовые отверстия); 015 Сверлильная (рассверлить дефектные резьбовые отверстия); 020 Слесарная (Установить спиральные резьбовые вставки); 025 Слесарная (перепрессовать втулки распредвала ); 030 Расточная (расточить втулки распредвала); 035 Шлифовальная (шлифовать торцы крышек коренных подшипни-ков); 040 Расточная (расточить отверстия под вкладыши коренных подшипников); 045 Хонинговальная (хонинговать отверстия под вкладыши коренных подшипников); 050 Расточная ( расточить отверстия под втулки распредвала) 055 Слесарная (в расточенные отверстия запрессовать втулки ремонт-ного размера.) 060 Сверлильная (зенковать отверстия в блоке под втулки толкателей, затем развернуть). 065 Слесарная (запрессовать в отверстия втулки) 070 Сверлильная (зенковать отверстия в блоке под втулки толкателей, затем развернуть). 075 Слесарная (заделать трещины в стенках водяной рубашки) 080 Шлифовальная (шлифовать привалочную плоскость) 085 Контрольная 4.4 Выбор технологического оборудования и оснастки Блок цилиндров двигателя Д-245 имеет массу 96 кг для его перемещения по участку используем консольно-поворотный кран с длиной консоли L=3 м и грузоподъёмностью Q=0,5 кг. На участке следует установить два таких крана. Для операции 005 Дефектовочная выбираем: штангенциркули по ГОСТ 166-89; пробки резьбовые ГОСТ 1774-71; линейка ШД-I-100 ГОСТ 8026-75; набор щупов ГОСТ 882-75; нутромеры индикаторные по ГОСТ 868-72, набор пробок различного диаметра. Для операции 010 (Слесарная) используем: кантователь; метчик 2620-1619,2 ГОСТ 3266-81, вороток 6910-0042 ГОСТ 22399-77, пробка 8221-3067 5Н ГОСТ 117758-72 для резьбы М16-5Н; метчик 2620-1563,2 ГОСТ 3266-81, вороток 6910-0035 ГОСТ 22399-77, пробка 8221-3059 5Н ГОСТ 17758-72 для резьбы М14-5Н; метчик 2620-2592,2 ГОСТ 3266-81, вороток 6910-0034 ГОСТ 22399-77, пробка 8221-3044 5Н ГОСТ 17758-72 для резьбы М10-5Н. Для установки блока цилиндров на кантователь используем кран консольно-поворотный, захват ПС-617. Для операции 015 Сверлильная выбираем: станок радиально-сверлильный 2М55; втулки по ГОСТ 13598-85, сверла по ГОСТ 10903-77, штангенциркуль ШЦ-I-125-0,1 ГОСТ 166-89, штангенциркуль ШЦ-II-250-0,05 ГОСТ 166-89 патрон 13-В16 ГОСТ 8511-79, захват для установки блока на станок. Для операции 020 Слесарная выбираем: комплект приспособлений ПИМ-5331 ГОСНИТИ; молоток 7850-0104 ГОСТ 2310-77; метчик 2620-1575.2 ГОСТ 3266-81; вороток 6910-0042 ГОСТ 22399-77; штангенциркуль ШЦ-I-125-0,01 ГОСТ 166-89; пробка 8221-3075 5Н ГОСТ 17758-72; метчик 2620-1619.2 ГОСТ 3266-81; вороток 6910-0042 ГОСТ 22399-77; штангенциркуль ШЦ-I-125-0,01 ГОСТ 166-89; пробка 8221-3067 5Н ГОСТ 17758-72; метчик 2620-1619.2 ГОСТ 3266-81; вороток 6910-0035 ГОСТ 22399-77; штангенциркуль ШЦ-I-125-0,01 ГОСТ 166-89; пробка 8221-3067 5Н ГОСТ 17758-72; захват. Для операции 025 Слесарная выбираем: верстак ОРГ 5365 ТУ 70.0001.073-74; нутромер 50.100 ГОСТ 9244-75; приспособление для перепрессовки втулок; штангенциркуль ШЦ-I-125-0,10 ГОСТ 166-89; Машина прямая d=10 ГОСТ 10212-80; сверло 2300-7016 ГОСТ 886-77; штангенциркуль ШЦ-I-125-0,10 ГОСТ 166-89. Для операции 030 Расточная выбираем следующее оборудование, приспо-собления и инструмент: борштанга для расточки отверстий втулок распредвала; резец 2142-0147 ВК8 ГОСТ 9795-84; нутромер НИ 100-160-1 ГОСТ 868-82; напильник 2820-0020 ГОСТ 1465-80; борштанга для расточки втулок распредвала; нутромер НИ 50-100-1 ГОСТ 868-82; приспособление ПП-1131, агрегатно-расточной станок 11А873А. Для операции 035 Шлифовальная выбираем: станок радиально-сверлильный 2М55 Êðóã ÏÏ450*63*203 15À 40-ÏÑ25 35ì/ñ À1êë ÃÎÑÒ 2424-83. Для операции 040 Расточная выбираем: Станок агрегатно-расточной 11А873а, резцы ВК6М 2142-0091 ГОСТ 9775-73, борштанга для расточки коренных опор, нутромеры 50-100 и 100-160-1 ГОСТ 868-82, индикаторная головка ИГ 0.5 Кл2. Для операции 045 Хонинговальная выбираем: установка для хонингования 014-24 «Ремдеталь»,алмазные бруски АСВ 80/63 100МВ1 Ст СЭВ 204-75 , нутромеры 50-100 и 100-160-1 ГОСТ 868-82, приспособление контрольное Ки-4862. Для операции 050 Расточная выбираем: Расточная выбираем следующее оборудование, приспособления и инструмент: борштанга для расточки отверстий втулок распредвала; резец 2142-0147 ВК8 ГОСТ 9795-84; нутромер НИ 100-160-1 ГОСТ 868-82; напильник 2820-0020 ГОСТ 1465-80; борштанга для расточки втулок распредвала; нутромер НИ 50-100-1 ГОСТ 868-82; приспособление ПП-1131, агрегатно-расточной станок 11А873А. Для операции 055 Слесарная выбираем: верстак ОРГ 5365 ТУ 70.0001.073-74; нутромер 50.100 ГОСТ 9244-75; приспособление для перепрессовки втулок; штангенциркуль ШЦ-I-125-0,10 ГОСТ 166-89; Машина прямая d=10 ГОСТ 10212-80; сверло 2300-7016 ГОСТ 886-77; штангенциркуль ШЦ-I-125-0,10 ГОСТ 166-89 Для операции 060 Сверлильная выбираем: станок радиально-сверлильный 2М55, Зенкер 472608.2322.0007.000;Развертка 472608,2371,0008,000, нутромер индикаторный НИ 18-50, пробка 8133-0954(перешлифованная) Для операции 065 Слесарная выбираем: оправка (цеховая), молоток 7850-0118 Хим.Окс.прм. Для операции 070 Сверлильная выбираем: 472608,2371,0010,000, пробка 8133-0949, нутромер индикаторный НИ 18-50, головка 1ИГ . Для операции 075 Слесарная выбираем: машина сверлильная ручная ГОСТ 10218-80; кернер 7843-0049Н12Х; молоток 7850 ГОСТ 2310-77; машина шлифовальная ручная ГОСТ 8524-73; круг шлифовальный ПП 40х10х10 24А10 ПСТ1-С1 К5 35 м/c 1 Кл. А ГОСТ 2424-75; щетка металлическая РСТ УССР 1454-71; ветошь №625 ГОСТ 5354-79; шпатель ГОСТ 10778-76. Для операции 080 Шлифовальная выбираем: станок 2М55; круг шлифовальный ЧК 250х150х100 Э36 СМ1К; линейка поверочная ШД-I-1000 ГОСТ 8026-75; щупы (наборы №1) ГОСТ 882-75. 4.5 Расчет технологических режимом и норм времени Расчет режимов резания произведем по операции 015 Сверлильная для рассверливания отверстия под установку спиральной резьбовой вставки. Содержание перехода: рассверлить дефектное резьбовое отверстие М16-5Н в Ø 18 мм на глубину 60 мм. Оборудование, приспособления: радиально-сверлильный станок 2М55, приспособление цеховое. Подача при рассверливании выбирается по диаметру сверла и обрабаты-ваемому материалу. При обработке стали и диаметре сверла в 20 мм принимаем по табл. 28 [4] S=0,3 мм/об. Согласуем с технической характеристикой станка 2М55 и принимаем S=0,2 мм/об. Определим припуск на обработку по формуле: h = (d1 – d)/2, (4.1) где d – диаметр до обработки, мм; d1 – диаметр после обработки, мм; h = (18-16)/2 = 1 мм. Глубину резания определим из отношения: t = h / i, (4.2) где i - количество проходов (принимаем i = 1). t = 1 / 1 = 1 мм. Скорость резания при рассверливании сверлами из быстрорежущей стали Р9 выбираем по принятой подаче и диаметру сверла из табл. 30 [4] Vp=22 м/мин. Частоту вращения шпинделя определим по формуле: п= , (4.3) где Vp – скорость резания, м/мин; D – диаметр сверла, мм. мин-1. Принимаем nст-350 мин-1. Пересчитываем скорость резания по формуле [4]: ; (4.4) м/мин. Принимаем обработку за один проход (i=1) и расчётную длину обрабаты¬ваемой поверхности с учетом врезания и перебега (длину резания) L = 60 мм. Основное время на рассверливание отверстия определим по формуле: То= . (4.5) Основное время на рассверливание: мин. Вспомогательное время на установку, выверку и снятие детали принимаем по табл. 43 [4] TB1=0,95 мин. Вспомогательное время, связанное с проходом прини¬маем по табл. 44 [4] ТВ2=0,6 мин. Оперативное время равно сумме основного и вспомогательного: Топ = То + Тв (4.6) Топ = 0,18 + 0,5 =0,68 мин. Дополнительное время определяем по формуле: Тдоп = Топ • , (4.7) где Тоб – время на обслуживание рабочего места, %; Тотд – время на отдых и естественные надобности, %; Тоб = 2%, Тотд = 6%. Тдоп = 0,68 • = 0,376 мин. Подготовительно-заключительное время принимаем по табл. 45 [4]. При-нимаем Тпз=3,2 мин. Определим штучное время как сумму дополнительного, вспомогательного и основного: Тшт = То + Тв + Тдоп (4.8) Тшт = 0,36 + 0,5 + 0,376 = 1,06 мин. Определим штучно-калькуляционное время по формуле: Тшт.к = Тшт + , (4.9) где п – количество деталей в партии. Подставив значения в формулу, получим: Тшт.к = 1,06 + 3,2/10 = 1,38 мин. Аналогично считаем режимы резания и нормы времени для других опера-ций. Полученные результаты сведем в табл. 4.1. таблица 4.1 Технологические режимы и нормы времени на операции Номер и наименова-ние операции (пере-хода) То, мин Тв, мин Тшт, мин Тпз, мин 010 Калибровка 35,0 25,0 65 20,0 -переход 2,4,6,8,10,12,13,14 1,0 0,65 -переход 1 1,2 -переход 15 1,2 015 Сверлильная 8,05 26 35,6 15 -переход 1 0,20 -переход 2 0,18 0,5 -переход 4 0,18 0,5 -переход 6 0,15 0,5 -переход 7 0,05 0,2 -переход 9 0,11 0,5 -переход 10 0,05 0,2 -переход 12 0,12 0,5 -переход 13 0,05 0,2 -переход 15 1,2 020 Слесарная 64,0 44,4 115 20 -переход 1 1,2 - переход 2,6,10,14,18 1,2 0,7 - переход 3,7,11,15,19 0,6 0,4 - переход 4,8,12,16,20 0,03 0,1 - переход 22 1,2 025 Слесарная 20,7 17,2 42 12 -переход 1 1,2 -переход 2 1,2 0,5 продолжение табл.4.1 -переход 3 1,3 1,0 -переход 4 1,3 1,0 -переход 5 0,1 0,6 -переход 7 1,2 0,5 030 Расточная 4,5 8 15,8 12 -переход 1 3,5 -переход 2 1,1 -переход 3 1,6 0,6 -переход 4 1,4 0,6 -переход 5 1,5 0,4 -переход 6 0,6 -переход 7 1,2 035Шлифоваль-ная 7 6,8 17,2 14 -переход 1 2,4 -переход 2 1,4 0,4 -переход 3 2,4 -переход 4 040 Расточная 5,3 7,4 16 13 -переход 1 3,5 -переход 2 1,1 -переход 3 2,0 0,6 -переход 4 1,8 0,6 -переход 5 1,5 0,4 -переход 6 1,2 045Хонинговальная 2,0 6,2 12 13 -переход 1 3,0 -переход 2 1,6 -переход 3 2,0 0,4 -переход 4 1,2 050 Расточная 1,6 6,6 11 12 -переход 1 3,5 -переход 2 1,1 -переход 3 1,6 0,4 -переход 4 0,6 -переход 5 1,2 055 Слесарная 1,4 4,6 8 10 -переход 1 3,0 -переход 2 1,3 0,3 -переход 3 0,1 0,6 -переход 5 1,2 060 Сверлильная 7,36 20 33 30 -переход 1 3,0 -переход 2 0,46 0,5 продолжение табл. 4.1 -переход 3 0,46 0,5 -переход 4 1,2 065 Слесарная 6,5 9,2 19 12 -переход 1 3,0 -переход 2 1,3 1,0 -переход 3 1,2 070 Сверлильная 7,36 20 33 30 -переход 1 3,0 -переход 2 0,46 0,5 -переход 3 0,46 0,5 -переход 4 1,2 075 Слесарная 10,3 7,6 23,0 25,0 -переход 1 1,0 -переход 2 0,8 0,3 -переход 3 2,5 1,6 -переход 4 1,5 0,8 -переход 5 2,5 1,0 -переход 6 3,0 1,9 -переход 7 1,0 080 Шлифовальная 5,5 6,2 15,0 15,0 -переход 1 1,5 -переход 2 5,5 3,5 -переход 3 1,2 5. Конструкторская разработка 5.1. Обоснование актуальности разработки Блок цилиндров двигателя Д-245 является сложной корпусной деталью с габаритными размерами 588х328х374 мм. Масса его составляет 96 кг. В следствие этого во время ремонта возникают трудности в связи с изменением его пространственного положения на рабочих местах. В частности на рабочем месте слесаря по восстановлению резьбовых отверстий, при дефектации и при других технологических операциях, а так же при расборке-сборке двигателя. В этой связи возникает необходимость в приспособлении (устройстве) которое позволяло бы задавать блоку наиболее удобное в данный момент времени пространственное положение, не прибегая к использованию подъёмно-транспортного оборудования. Наряду с этим необходимо обеспечить слесарю свободный доступ к блоку. Т.е. конструкция приспособления должна быть как можно проще и содержать минимальное количество элементов. При этом она должна обеспечивать надёжную фиксацию детали независимо от её положения, т.е. гарантировать безопасность рабочего эксплуатирующего стенд. Ко всему вышесказанному можно добавить, что внедрение такого устройства должно требовать минимальных затрат и желательно изготавливаться в условиях собственного производства. 5.2. Анализ прототипов Известен кантователь который предназначен для поворота блока цилиндров двигателя ЯМЗ-238, на нем также производят дефектацию и слесарные работы (восстановление резьбовых поверхностей).Данный кантователь состоит из передней и задней стоек, которые смонтированы на сварной раме. Для увеличения жёсткости к раме и стойкам приварены косынки. На передней стойке находится червячный редуктор, приводимый во вращение электродвигателем. На задней стойке смонтирован вращающийся узел состоящий из корпуса и установленного на подшипниках качения вала. К выходному валу редуктора и валу вращающегося узла посредством соединительных втулок присоединены две траверсы . Траверса состоит из поперечины и приваренным к её концам опор. Опора состоит из отрезка квадратной трубы, передней и задней пластин и винта. Принцип работы кантователя заключается в следующем. Блок цилиндров с помощью подъёмного оборудования устанавливают опорными призмами на опоры траверс. Затем винты опор до упора вворачивают в технологические отверстия в призмах блока и законтрогаивают гайками. После этого кантователь готов к работе. Блок цилиндров вращается вместе с траверсами, на которые крутящий мо-мент передаётся от электродвигателя посредством червячного редуктора. При выключенном электродвигателе блок остаётся в заданном пространственном положении благодаря червячному редуктору, который препятствует вращению. К недостаткам данного кантователя относится то , что наблюдается ограниченность рабочего пространства, неудобство рабочего положения слесаря, на технологический процесс необходимы затраты электроэнергии. 5.3. Устройство и принцип работы кантователя Разработанный в данном дипломном проекте кантователь (условное обозначение 091824.87.8904.00.000.) предназначен для поворота блока двигателя Д-245 на 180˚ на участке ремонта блоков цилиндров на Дзержинском мотороремонтном заводе. Основные параметры и характеристики кантователя блока цилиндров двигателя Д-245 пиведены в табл.5.1 Таблица 5.1 Тип кантователя Стационарный, рчой Угол поворота барабана, град. 180 Высота нижних роликов, мм. 520 Высота оси вращения барабана, мм 725 Усилие нажима на педаль, Н 780 Габаритные размеры, мм Длина Ширина Высота 1000 1085 1270 Срок службы, лет 5 Кантователь состоит из следующих основных составных частей: рамы, барабана в сборе, педали, фиксатора. Рама представляет собой сварную конструкцию из швеллера. На раме приварены опоры, на которые опирается барабан. Барабан представляет собой сварную конструкцию барабанного типа. Барабан имеет верхние и нижние ролики для перемещения по ним блока цилиндров. Педаль представляет собой подпружиненный кронштейн и служит для фиксации барабана в заданном положении. Фиксатор представляет собой подпружиненный кронштейн и служит для фиксации блока на роликах барабана. Кантователя обеспечивает поворот блока, установленного на барабане на 1800 и перемещение его дальше по рольгангу. Подготовка к работе и работа. 1. Перед началом работы убедиться внешним осмотром в исправном состоянии узлов и деталей кантователя. 2. Смазать подшипники скольжения опор. 3. Проверить работу кантователя без блока. 4. Проверить работу кантователя с блоком. 5. Устранить замеченные неисправности, выявленные в результате проверки. 6. К работе приступить, убедившись в полной исправности кантователя. 7. Работа кантователя осуществляется следующим образом: Блок двигателя по роликам рольганга перемещают на ролики кантователя до срабатывания фиксатора. После чего ногой нажимают педаль и барабан вручную вращается на 1800. После поворота барабана педаль отпускается и барабан фиксируется в данном положении. Вручную отводится фиксатор и блок выводится по роликам из кантователя. Преимуществом данного типа кантователя является то, что его можно ис-пользовать с блоками цилиндров двигателей Д-243, Д-242,Д-240,Д-50. К преимуществам также относится простота конструкции, что позволяет изготовить данный кантователь в условиях Дзержинского мотороремонтного завода. В технико-экономическом обосновании проекта рассчитаны затраты на изготовление кантователя в условиях завода. Они составляют 172544 руб. ЗАКЛЮЧЕНИЕ 1.В результате анализа состояния организации, технологии технического обслуживания и ремонта тракторных и автомобильных двигателей в ОАО «Дзержинский МРЗ» сделано заключение о необходимости решения вопроса совершенствования ремонтно-обслуживающей базы, обоснования трудоёмкости ремонтно-обслуживающих работ, структуры и состава ремонтного завода, разработки предложений по техническому перевооружению, совершенствованию технологии ремонта двигателей. 2.В дипломном проекте произведён расчёт производственной программы и годового объёма работ участка восстановления блока цилиндров двигателя Д-245. 3.Разработан технологический процесс восстановления блока цилиндров. При разработке технологического процесса учитывались следующие требования: - обеспечение высокой производительности технологического процесса вос-становления; - обеспечения высокого качества восстановления; - безопасность труда, - экономически обосновано. 4.При проектировании участка восстановления блока произведён расчёт количества рабочих, расчёт количества и подбор оборудования, расчёт количества рабочих мест, расчет потребности в энергоресурсах, разработана технологическая планировка участка. 5.В конструкторской части проекта разработан кантователь блока, который предназначен для поворота блока на 1800, позволяющий повысить качество выполняемых работ, снизить трудоёмкость труда и облегчить труд рабо-чих. 6.В соответствии с заданием выполнены разработки по по охране труда и безопасности жизнедеятельности, а также вопросы экологической безопасности. Комментарии: МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА И ПРОДОВОЛЬСТВИЯ РЕСПУБЛИКИ БЕЛАРУСЬ Учреждение образования «БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ» Факультет «Технический сервис в АПК» Кафедра «Ремонт машин» Допустить к защите Зав. кафедрой: / В.С. Ивашко / « » июня 2004 г. РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА к дипломному проекту на тему: «Совершенствование технологии восстановления блока цилиндров двигателя Д-245 в ОАО «Дзержинский МРЗ» ДП.68.60.04.023.ПЗ Дипломник: /С.В.Трибуховский/ Руководитель: к.т.н., доцент /Г.И. Анискович / Консультанты: по безопасности жизнедеятельности: ст.преподаватель /И.Н. Мисун / по экономической части: к.э.н., доцент /А.В. Королев / по технологической части: к.т.н., доцент /Г.И. Анискович / Нормоконтролер: к.т.н., доцент /В.В. Мирутко / Минск 2004 Размер файла: 6,1 Мбайт Фаил:

Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Дипломные проекты / Совершенствование технологии восстановления блока цилиндров двигателя Д-245 в ОАО Дзержинский МРЗ с разработкой кантавателя (дипломный проект)

Вход в аккаунт: