Страницу Назад

Поискать другие аналоги этой работы

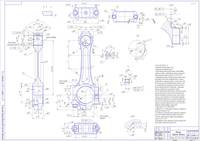

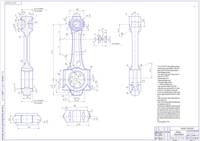

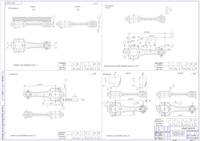

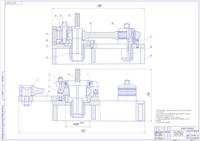

1590 Совершенствование технологии изготовления шатуна двигателя Д-240 в ОАО «Минский моторный завод» с модернизацией приспособления для растачивания отверстия в головке шатуна(дипломный проект)ID: 204640Дата закачки: 20 Ноября 2019 Продавец: Shloma (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Диплом и связанное с ним Форматы файлов: AutoCAD (DWG/DXF), КОМПАС, Microsoft Word Сдано в учебном заведении: БГАТУ Описание: СОДЕРЖАНИЕ ВВЕДЕНИЕ 1 ОБОСНОВАНИЕ ТЕМЫ И ЗАДАЧИ ПРОЕКТА 1.1 Краткая характеристика предприятия… 1.2 Производственная структура предприятия… 1.3 Анализ состояния технологии и организации производства 1.4 Характеристика участка изготовления шатунов… 1.5 Анализ существующей технологии изготовления шатунов 1.6 Выводы и предложения 2 РАСЧЕТ ПРОИЗВОДСТВЕННОЙ ПРОГРАММЫ… 2.1 Определение потребности в изготовлении шатунов 2.2 Обоснование принятой производственной программы… 3 ВЫБОР И ОБОСНОВАНИЕ ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ … 4 ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ШАТУНОВ 4.1 Анализ технологичности конструкции детали 4.2 Определение применимости способов изготовления … 4.3 Выбор технологических баз………… 4.4 Обоснование последовательности изготовления детали ……НИР…… 4.5 Обоснование технологического оснащения рабочих мест… 4.6 Расчет технологических режимов и норм времени… 5 ТРУДОЕМКОСТЬ ИЗГОТОВЛЕНИЯ И ГОДОВОЙ ОБЪЕМ РАБОТ... 5.1 Обоснование трудоемкости единицы продукции… 5.2 Расчет годового объема работ…… 6 ПРОЕКТИРОВАНИЕ УЧАСТКА ИЗГОТОВЛЕНИЯ ШАТУНОВ.. 6.1 Расчет количества рабочих… 6.2 Расчет количества технологического оборудования… 6.3 Расчет количества рабочих мест……… 6.4 Расчет площади и разработка технологической планировки… 6.5 Расчет потребности в энергоресурсах 7 ТЕХНИЧЕСКИЙ КОНТРОЛЬ И НОТ 7.1 Технический контроль…… 7.2 НОТ……… 8 КОНСТРУКТОРСКАЯ РАЗРАБОТКА…… 8.1 Обоснование актуальности разработки…… 8.2 Анализ прототипов… 8.3 Устройство и принцип работы приспособления…… 8.4 Технические расчеты… 8.5 Технико-экономическая оценка конструкторской разработки… 9 БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ… 9.1 Охрана труда…… 9.1.1 Анализ состояния охраны труда на ОАО «Минский моторный завод»…… 9.1.2 Правила безопасности при выполнении технологического процесса изготовления шатунов… 9.1.3 Производственная санитария… 9.1.4 Расчет вентиляции…… 9.1.5 Оценка пожарной безопасности объектов на предприятии…… 9.2 Экологическая безопасность… 9.2.1 Экологическая структура размещения и функционирования ОАО «Минский моторный завод» 9.2.2 Обоснование категории экологической опасности предприятия… 9.3 Безопасность жизнедеятельности в условиях чрезвычайных ситуаций…… 9.3.1 Оценка устойчивости функционирования ОАО «Минского моторного завода» в условиях ЧС…… 10 ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ ПРОЕКТА… 10.1 Краткая характеристика экономического состояния ОАО «Минского моторного завода…… 10.2 Расчет величины инвестиций… 10.3 Расчет себестоимости изготовления шатунов….. 10.4 Определение отпускных цен на изготовление шатуна…… 10.5 Оценка эффективности инвестиций… 10.6 Расчет критических объемов производства…… ЗАКЛЮЧЕНИЕ…… ЛИТЕРАТУРА…… ПРИЛОЖЕНИЕ 1 ПРИЛОЖЕНИЕ 2 ПРИЛОЖЕНИЕ 3 ПРИЛОЖЕНИЕ 4 2 ВЫБОР И ОБОСНОВАНИЕ ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ 1 Назначение и условия работы детали в сборочной единице Шатун служит для передачи усилий от поршня к коленчатому валу и, наоборот (в зависимости от соотношения действующих сил). При работе двигателя шатун совершает сложное движение, во время которого он подвергается действию переменных давлений газов и инерционных сил. В некоторых случаях действие этих сил носит характер, близкий к ударному. Таким условиям работы отвечает конструкция шатуна, имеющая максимальную жесткость при минимальной массе. Основными элементами шатуна являются поршневая (верхняя) головка, стержень и кривошипная (нижняя) головка. Поршневая головка имеет обычно цилиндрическую или близкую к ней форму, ее штампуют вместе со стержнем шатуна и, как правило, выполняют цельной. В поршневые головки запрессовывают с некоторым натягом втулки из антифрикционного материала. Стержень шатуна симметричен относительно продольной оси кривошипной головки и имеет двутавровое сечение. Кривошипная головка шатуна должна обладать высокой жесткостью, обеспечивающей надежную работу тонкостенных вкладышей; иметь минимальные габариты, определяющие контуры картера, а также минимальную массу; плавные формы во избежание концентрации напряжений в местах изменения сечений и переходов. Должна обеспечиваться также возможность извлечения головки через цилиндр при демонтаже (обязательное условие для двигателей с блок-картерами). Кривошипные головки многоцилиндровых двигателей выполняются разъемными. Крепление крышки осуществляется с помощью болтов. Шатун изготовляют из стали 40, 45, 45Г2, 40Х, 40ХН, 18Х2Н4МА, 40Х2Н2МА, 40Х2АФЕ с высокими пределами прочности и текучести. Заготовки шатунов изготовляют ковкой в штампах. В качестве термообработки шатунов применяются нормализация, закалка и отпуск. Таблица 1 - Химический состав стали 40Х (ГОСТ 4543-71) C Si Mn Cr Ni Cu S P не более 0,36...0,44 0,17...0,37 0,5...0,8 0,8...1,1 0,30 0,30 0,035 0,035 Таблица 2 - Механические свойства стали 40Х ГОСТ Состояние поставки Сечение, мм КП dог, Мпа sв, Мпа s5, % y, % КСИ, Дж/см2 Твердость НВ, не более не менее 8479-70 Нормализация Закалка +отпуск 300...500 395 395 615 13 35 49 197...235 Сталь 40Х предназначена для изготовления таких деталей применяемых в машиностроении как валы, оси, плунжеры, штоки, коленчатые и кулачковые валы, шатуны, рейки и т.д., то есть наиболее ответственные детали механизмов и узлов. Применение данной стали для изготовления шатуна является оптимальным вариантом при соотношении качества и цены полученного изделия. 4.1 Анализ технологичности конструкции детали Шатун воспринимает от поршня и передает коленчатому валу силу давления газов при рабочем ходе, а также перемещает поршень при вспомогательных процессах. Он совершает сложное плоскопараллельное движение, т.е. движется возвратно-поступательно вдоль оси цилиндра и качается относительно оси поршневого пальца. Сила давления газов, воспринимаемая поршнем, сжимает шатун во время рабочего хода и в конце такта сжатия, а инерционные нагрузки, стремясь оторвать поршень от коленчатого вала, растягивают его. Кроме того, знакопеременное колебательное движение вызывает силу инерции, изгибающую шатун в плоскости его качания. Конструктивное исполнение шатуна и используемые материалы для его изготовления должны быть такими, чтобы обеспечить максимальную жесткость при минимальных габаритах и массе. Основные элементы шатуна: верхняя (поршневая) головка 2 (рис. 4.1), стержень 5 шатуна; нижняя (кривошипная) головка 6. Конструкция верхней головки определяется размерами поршневого пальца, соединяющего шатун с поршнем, и способом крепления этого пальца в поршне. В нашем случае применяется неразъемная верхняя головка с плавающим пальцем. В поршневую головку запрессовывается с некоторым натягом втулка. Длина верхней головки шатуна на 2…4 мм меньше, чем расстояние между торцами бобышек поршня, что исключает возможность трения головки о бобышки поршня. Два отверстия 1 в верхней головке шатуна и во втулке служит для подвода масла к поверхности поршневого пальца. Сечение шатуна – двутавровое. Для обеспечения равнопрочности по длине шатуна 4 площадь сечения увеличивается от верхней к нижней головке (рис 4.1). Стержень шатуна симметричен относительно продольной оси кривошипной головки. Нижняя (кривошипная) головка – наиболее сложный конструктивный элемент шатуна. Она должна иметь высокую жесткость для надежной работы шатунных вкладышей, минимальные размеры и массу для снижения инерционных сил, плавные переходы во избежание концентрации напряжений, обеспечивать возможность демонтажа шатуна через цилиндр. Шатун дизеля Д-240 имеет кривошипную головку с прямым плоским разъемом под углом 90° к главной оси шатуна. Шатун изготовлен из углеродистой стали 40ХГНМ ГОСТ 4543-80 методом горячей штамповки с последующей механической обработкой рабочих поверхностей. Для достижения высоких прочностных качеств его подвергают термообработке – нормализации, закалке и отпуску. В результате такой термообработки достигается твердость 255...321 НВ. 1 – отверстие в верхней головке шатуна; 2 – верхняя головка шатуна; 3 – поршневой палец; 4 – втулка; 5 – стержень шатуна; 6 – нижняя головка шатуна; 7 – вкладыши; 8 – крышка нижней головки шатуна; 9 – гайка; 10 – стопорная шайба, 11 – болт. Рис. 4.1. Шатун с поршнем дизеля Д-240 Кривошипная головка шатуна делается разъемной для соединения с коленчатым валом. Съемную часть этой головки называют крышкой, которую изготовляют из того же материала, что и шатун. Верхнюю часть кривошипной головки шатуна и крышку обрабатывают совместно, поэтому переставлять крышку с одного шатуна на другой нельзя! На поверхности обеих половин кривошипной головки шатуна ставят одинаковые номера или метки спаренности, ориентируясь на которые, соединяют крышку с шатуном и шатун с поршнем соответствующего цилиндра. Шатунные болты для создания надежного прилегания крышки при сборке шатуна предварительно затягивают с усилием, в 2...3 раза превышающим растягивающую силу, возникающую при работе двигателя. Поэтому, находясь в напряженном состоянии, они подвергаются воздействию переменных сил инерции поступательно движущихся и вращающихся масс, а также изгибающих моментов, возникающих вследствие деформации крышки нижней головки шатуна. Шатунные болты могут разорваться из-за недостаточной или чрезмерной их затяжки, а также вследствие усталостных напряжений изгиба. Изготавливают болты из углеродистой стали 40ХНМА ГОСТ 4543-80, путем механической (токарной, фрезерной и шлифовальной) обработки заготовки круглого сечения. Шатунные болты и шатунные гайки подвергаются термообработке до твердости: 35...41 HRCэ – болт шатунный; 27...34 HRCэ – гайка шатунного болта. Гайка изготавливается из стали 40Х ГОСТ 4543-80 (шестигранник 19-h11 ГОСТ 8560-80). Закладные болты 11 (см. рис. 4.1) шатуна с прямым разъемом имеют головку фигурной формы, обеспечивающую фиксацию болта от проворачивания при завертывании гайки. Наиболее нагруженное сечение болта – первый виток резьбы, выходящий из гайки. Поэтому прочность болтов во многом зависит от качества изготовления резьбы (М12 1,25). Наиболее надежна резьба, изготовленная пластическим деформированием, т.е. накаткой с последующим упрочнением и округлением тем же методом впадин между витками резьбы. На шатуне предусмотрено стопорение от проворачивания гаек шатунных болтов с помощью специальной стопорной шайбы. 6 Проектирование технологического процесса механической обработки 6.1 Выбор последовательности операций обработки шатуна для проектируемого техпроцесса Маршрут изготовления детали должен обеспечивать оптимальную последовательность операций, как с технологической точки зрения, так и с экономических позиций, то есть необходимо минимизировать потери времени, уменьшить материальные затраты непосредственно на изготовление (в виде затрат на электроэнергию, пар, сжатый воздух, и т. д., заработной платы, компенсации неоправданного износа инструмента и оборудования). Проектируя маршрутный ТП изготовления детали мы руководствовались следующими соображениями: 1) в первую очередь следует обрабатывать поверхности, принятые за чистовые (обработанные) технологические базы; 2) последовательность обработки зависит от системы простановки размеров. В начало маршрута выносят обработку той поверхности, относительно которой на чертеже координировано большее число других поверхностей; 3) при невысокой точности исходной заготовки сначала следует обрабатывать поверхности, имеющие наибольшую толщину удаляемого материала (для раннего выявления литейных и других дефектов, например раковин, включений, трещин, волосовин и т.п., и отсеивания брака). Далее последовательность операций необходимо устанавливать в зависимости от требуемой точности поверхности: чем точнее должна быть поверхность, тем позднее ее необходимо обрабатывать, так как обработка каждой последующей поверхности может вызывать искажение ранее обработанной поверхности (снятие каждого слоя металла с поверхности заготовки приводит к перераспределению остаточных напряжений, что и вызывает деформацию заготовки). Последней нужно обрабатывать ту поверхность, которая является наиболее точной и ответственной для работы детали в машине; 4) операции обработки поверхностей, имеющих второстепенное значение, не влияющих на точность основных параметров детали (сверление мелких отверстий, снятие фасок, прорезка канавок, удаление заусенцев и т.п.), следует выполнять в конце технологического процесса, но до операций окончательной обработки ответственных поверхностей. В конец маршрута желательно также выносить обработку легкоповреждаемых поверхностей, к которым относят, например, наружные резьбы, наружные зубчатые поверхности, наружные шлицевые поверхности и т.п.; 5) в том случае, когда заготовку подвергают термической обработке, для устранения возможных деформаций нужно предусматривать правку заготовки или повторную обработку отдельных поверхностей для обеспечения заданной точности и шероховатости. Исходя из служебного назначения детали, анализа взаимосвязи между поверхностями произведем выбор технологических баз обработки, а также последовательности операций. Таблица 6 - Последовательность операций обработки шатуна проектируемого техпроцесса № операции Вид механической обработки Технологические переходы 005 Шлифовальная Шлифовать торцы большой и малой головок шатуна 010 Протяжная Протянуть базовые площадки большой и малой головок шатуна 015 Сверлильная Цековать в крышке шатуна площадки под гайку болта 020 Сверлильная Зенкеровать фаски в большой и малой головках шатуна 025 Переход I Сверлильная Сверлить отверстия в большой и малой головках шатуна 025 Переход II Сверлильная Зенкеровать отверстия в большой и малой головках шатуна 025 Переход III Сверлильная Развернуть отверстия в большой и малой головках шатуна 030 Фрезерная Отрезать крышку шатуна 6 ПРОЕКТИРОВАНИЕ УЧАСТКА ИЗГОТОВЛЕНИЯ ШАТУНОВ 6.1 Назначение Каждое обслуживающее предприятие включает в себя основное производство – производство товарной продукции и вспомогательное производство – производство средств, необходимых для обеспечения функционирования основного производства. Производственная структура обслуживающего производства со¬стоит обычно из цехов, участков и рабочих мест. Рабочее место – производственная зона, оснащенная необходимыми орудиями и предметами труда, технологическим оборудованием и оснасткой, в которой совершается трудовая деятельность работника или группы работников, совместно выполняющих производственные задания. Рабочее место является первичной ячейкой производственно-технологической структуры, оно предназначается для выполнения части технологического процесса по изготовлению и определяется на основе трудовых норм и нормативов. Производственный участок – группа рабочих мест, организованных по принципам: предметному, технологическому или предметно-технологическому. Цех – совокупность производственных участков. Технологическое оборудование – средства технологического оснащения, в которых для выполнения определенной части технологического процесса размещаются материалы или заготовки, средства воздействия на них, а также технологическая оснастка. Технологическая оснастка – средства технологического оснащения, дополняющие технологическое оборудование для выполнения определенной части технологического процесса. Хорошо оборудованное механическое отделение позволяет не только обеспечивать бесперебойную работу производства, но и изготовлять для себя некоторые запасные детали и оказывать возможную техническую помощь различным небольшим организациям и предприятиям района и т.д. 6.2 Обоснование технологического процесса Заготовки для изготовления новых деталей поступают из штамповочного, кузнечного либо сварочного отделений или непосредственно со склада металлов. Основными видами механической обработки являются: токарные, фрезерные, строгальные, сверлильные, слесарные, а в ряде случаев и шлифовальные работы. Токарной обработкой изготавливают геометрическую форму валов, отверстий, втулок и гнезд, нарезают резьбу, изготавливают дополнительные втулки и производят другие работы. Фрезерованием нарезают грани, прорезают коронки в гайках; обрабатывают лыски в гайках; обрабатывают лыски на валах; создают новые и исправляют изношенные шпоночные канавки. Сверлильные работы широко применяют в мастерских не только для сверления отверстий, но и для зенкерования, зенкования и развертывания. Для формообразования внешних поверхностей тел вращения и отверстий, точность изготовления которых должна быть в пределах квалитета IT7 и параметра шероховатости 0,40...0,20 Ra, детали подвергают чистовому шлифованию. Шлифованием можно обрабатывать цилиндрические и конические поверхности деталей, термически обработанных на высокую твердость. На участке широко распространена технологическая оснастка. К ней относятся: центры, поводковые устройства, патроны, специальные планшайбы, оправки, люнеты, кондукторы и др. В ремонтном производстве наиболее часто применяют вращающиеся центры, устойчиво работающие при высоких оборотах деталей и значительных осевых нагрузках [20]. Сверление группы отверстий, расположение которых взаимно увязано, рационально производить при помощи кондукторов. Рекомендуется применять их при сверлении новых отверстий в головках шатунов, в лопастях вентилятора и др. При выборе вида обработки деталей учитывают требования, предъявляемые к шероховатости и точности обрабатываемых поверхностей. Пользуясь установленными для деталей рядами точности (квалитетами) и параметрами шероховатости поверхности, выбирают целесообразный вид их обработки. 6.3 Производственная программа и годовой объем работ Качество и себестоимость восстановления деталей в значительной мере зависят от способа их восстановления, но и от годовой программы предприятия [10]. При оптимально выбранной программе улучшается использование оборудования, повышается производительность труда, снижается себестоимость восстановления деталей. Годовой объем работ на механическом участке делиться на работы непосредственно связанные с изготовлением, т.е. основные работы и вспомогательные. Согласно данных, полученных на предприятии ОАО «Минский моторный завод», годовой объем работ механического участка составляет 28287 часов. 8 КОНСТРУКТОРСКАЯ РАЗРАБОТКА 8.1 Обоснование актуальности разработки Шатун является одной из основных составных частей двигателя Д-240. Самым трудоемким процессом является растачивание отверстия в нижней головке шатуна [15]. В связи с этим возникает необходимость в проектировании приспособления для растачивания нижней головки шатуна. Разрабатываемое приспособление должно обеспечивать как можно большую точность при растачивании нижней головки шатуна в соблюдении номинального размера. Данное приспособление является оригинальным и в условиях завода не изготавливается. 8.2 Анализ прототипов Известно приспособление для крепления и растачивания отверстия в головке шатуна. Приспособление состоит из плиты, приваренной к двум стойками планок, которые также приварены к стойкам и служат для крепления приспособления на столе расточного станка. В горизонтальную плиту приспособления при помощи винтов закреплена быстросменная втулка с соответствующей центрирующей оправкой. Для закрепления обрабатываемой детали применены два прихвата, расположенные на шпильках в стаканах, которые приварены к плите приспособления. Шпильки зафиксированы штифтами. При растачивании прихваты на шпильках фиксируются посредством гаек. Приспособление выставляют на стол станка и закрепляют. На шпиндель станка надевают индикаторную державку, после чего производят выверку приспособления с помощью индикатора и по отверстию втулки. Затем на приспособление устанавливают обрабатываемую деталь, центруют ее при помощи соответствующей оправки и жестко крепят посредством прихватов. Удалив центрующую оправку, растачивают отверстие сначала через быстросменную втулку меньшего диаметра, затем большего – диаметра. Недостатком данного приспособления является то, что оно не может применяется для растачивания обеих головок шатуна. Известно также приспособление для растачивания отверстий, которое состоит из корпусной детали сварной конструкции, на которой на равном расстоянии друг от друга расположены опорные полукольца, в которые базируется обрабатываемая деталь. Недостатком данного приспособления является то, что оно не может применяться и для растачивания других отверстий. 8.3 Устройство и принцип работы приспособления Приспособление для растачивания нижней головки шатуна состоит: 1 — прижим; 2, 14 — съемные пальцы; 3 — накидная гайка; 4 — планка; 5, 15 — установочные втулки; 6, 10 — съемные приставки; 7 — палец срезанный; 8, 18 — направляющие втулки; 9, 12 — конусные шайбы; 11 — при хват; 13 — болт; 16 —установочный палец; 17 — упор; 19 — корпус. Принцип работы. Первоначально приспособление выставляется относительно шпинделя станка по шатуну-эталону. Благодаря этому возможна обработка отверстия нижней головки шатуна, установленного в приспособлении, без координации данного отверстия относительно шпинделя расточного станка. Способ крепления приспособления к плите станка: болтами, головка болта находится в т-образном пазе стола станка, гайка прикручивается с верхней стороны плиты 19 приспособления. Для расточки отверстия в нижней головке шатуна на корпус 19 устанавливают съемную приставку 6 установочной втулки 5 в базовое отверстие диаметром 130+0\'04 мм. На приставку 6 устанавливают шатун отверстием в верхней головке на палец 7, а торцом нижней головки на торец втулки 5 фиксируют отверстие нижней головки относительно оси шпинделя станка съемным пальцем 2. Устанавливают прижимную планку 4, крепят шатун в приспособлении накидной гайкой 3, вынимают съёмный палец 2 и растачивают отверстие. Расточку отверстия после производят за два прохода. Предварительно растачивают отверстие до диаметра 92,4 мм резцом с пластинкой из твердого сплава Т5КЮ (частота вращения расточной головки 372 об/мин, подача головки — 0,23 мм/об). Окончательно растачивают отверстие до диаметра 92,96+0>034 мм резцом с пластинкой из твердого сплава Т30К4 (частота вращения расточной головки — 520 об/мир, подача —0,1 мм/об). После расточки отверстие в нижней головке шатуна шлифуют в размер 93+0\'021 мм. Для расточки отверстия в верхней головке шатуна с корпуса 19 приспособления снимают съемную приставку, 6, а на ее место устанавливают съемную приставку 10 и крепят болтами. На приставку устанавливают шатун, базируя отверстием в нижней головке на установочный палец 16 и упор 17, фиксируют отверстие верхней головки относительно оси шпинделя станка съемным пальцем 14, крепят шатун в приспособлении болтом 13 и вынимают съемный палец 14. Растачивают отверстие до диаметра 56,25+0\'03 мм под втулку резцом с пластинкой из твердого сплава Т30К4 при 860 об/мин расточной головки и подаче 0,1 мм/об. Шероховатость поверхности после обработки Ra = 1,25 мкм. Приспособление для растачивания нижней головки шатуна представлено на формате А1. Комментарии: РЕФЕРАТ Пояснительная записка состоит из 94 листов, в том числе 28 таблиц и 8 рисунков, 4 приложения и 10 листов графической части. ДЕТАЛЬ, ШАТУН, ДВИГАТЕЛЬ, ПРИСПОСОБЛЕНИЕ, ОПЕРАЦИЯ, ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС, ИЗГОТОВЛЕНИЕ, БЕЗОПАСНОСТЬ, СЕБЕСТОИМОСТЬ, ЭФФЕКТИВНОСТЬ, ИНВЕСТИЦИИ. В пояснительной записке представлены анализ состояния производства на предприятии, проведен расчет производственной программы предприятия. Для шатуна проанализированы возможные способы получения заготовки. Также с учетом конструкции шатуна и существующей технологии изготовления шатунов усовершенствован технологический процесс изготовления шатуна двигателя Д-240. К разработанному технологическому процессу подобрано оборудование и оснастка и рассчитаны режимы резания и нормы времени на выполнение каждой операции. Учитывая норму времени, рассчитана и обоснована трудоемкость производственной программы шатуна. Спроектировано отделение изготовления шатунов. Разработано и спроектировано приспособление. Проведен анализ состояния охраны труда и экологической безопасности на предприятии, также оценена устойчивость функционирования предприятия в условия ЧС. Рассчитаны основные технико-экономические показатели проекта. Размер файла: 41 Мбайт Фаил: ------------------- Обратите внимание, что преподаватели часто переставляют варианты и меняют исходные данные! Если вы хотите, чтобы работа точно соответствовала, смотрите исходные данные. Если их нет, обратитесь к продавцу или к нам в тех. поддержку. Имейте ввиду, что согласно гарантии возврата средств, мы не возвращаем деньги если вариант окажется не тот. -------------------

Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Двигатели внутреннего сгорания / Совершенствование технологии изготовления шатуна двигателя Д-240 в ОАО «Минский моторный завод» с модернизацией приспособления для растачивания отверстия в головке шатуна(дипломный проект)

Вход в аккаунт: