Страницу Назад

Поискать другие аналоги этой работы

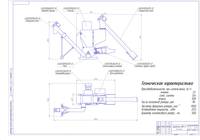

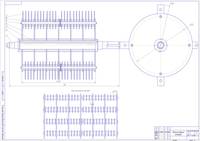

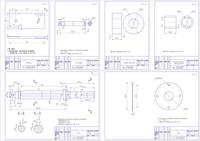

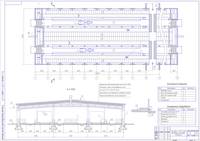

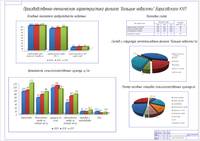

1590 Комплексная механизация молочной фермы на 1200 голов в филиале «Большие Новоселки» Борисовского КХП с модернизацией дробилки зерна ДКМ-5 (дипломный проект)ID: 204855Дата закачки: 02 Декабря 2019 Продавец: Shloma (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Диплом и связанное с ним Форматы файлов: КОМПАС, Microsoft Word Сдано в учебном заведении: БГСХА Описание: СОДЕРЖАНИЕ ВВЕДЕНИЕ 1. ПРОИЗВОДСТВЕННО – ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ФИЛИАЛА «БОЛЬШИЕ НОВОСЕЛКИ» БОРИСОВСКОГО КОМБИНАТА ХЛЕБОПРОДУКТОВ 1.1. Общие сведения о хозяйстве 1.2. Характеристика природно-климатических условий 1.3. Анализ показателей хозяйственной деятельности 1.4. Характеристика машинно-тракторного парка 1.5. Состояние механизации животноводческих ферм 2. ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПРОИЗВОДСТВА МОЛОКА НА ФЕРМЕ 1200 ГОЛОВ БЕСПРИВЯЗНО-БОКСОВОГО СОДЕРЖАНИЯ В 3 ПОМЕЩЕНИЯХ 2.1. Обоснование способа содержания животных 2.2. Расчет структуры поголовья 2.3. Расчет в кормах и хранилищах 2.4. Разработка технологического процесса приготовления кормов 2.5. Выбор машин и оборудования для приготовления и раздачи кормов 2.6. Проектирование генплана фермы 2.7. Рекомендации по механизации прочих процессов на ферме 2.8. Доение 2.9. Первичная обработка и хранение молока 2.10. Удаление навоза 2.11. Микроклимат 3. КОНСТРУКТОРСКАЯ ЧАСТЬ 3.1. Обзор конструкций дробилок и обоснование конструкторской разработки 3.2. Обоснование конструкции предлагаемой разработки 3.3. Обоснование выбора основных параметров дробилки 3.4. Определение производительности и мощности дробилки 3.5. Расчет привода дробилки 3.6. Расчет вала дробилки 3.6.1. Ориентированный расчет вала 3.6.2. Уточненный расчет вала 3.7. Проверочный расчет шпонки 3.8. Расчет сварных швов 3.9. Расчет болтового соединения 3.10. Техническое обслуживание машины 4. ТЕХНИКО – ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ПРОЕКТА 4.1. Разработка технологической карты комплексной механизации 4.2. Расчет экономической эффективности проектируемых решений 4.3. Расчет показателей экономической эффективности конструкторской разработки 5. ОХРАНА ТРУДА 5.1. Анализ состояния охраны труда на молочной ферме 5.2. Мероприятия по улучшению условий и охраны труда на молочной ферме 5.3. Расчет естественного освещения здания фермы на 400 голов 6. ЭНЕРГОСБЕРЕЖЕНИЕ 6.1. Общие положения 6.2. Анализ состояния энергосбережения в хозяйстве 6.2.1. Энергетический баланс предприятия 6.2.2. Мероприятия по энергосбережению 6.3. Отопление отдельно стоящих зданий и сооружений ЗАКЛЮЧЕНИЕ СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ ПРИЛОЖЕНИЯ 3 КОНСТРУКТОРСКАЯ РАЗРАБОТКА 3.1 Обзор конструкций дробилок и обоснование конструкторской разработки Машины для дробления кормов различаются по способу измельчения (свободный удар, скалывание, крошение, растирание, плющение) и назначению (универсальные и специализированные). Наибольшее распространение в сельском хозяйстве получили молотковые дробилки свободного ударного действия. Молотки различной конфигурации (в зависимости от назначения и конструкции машины), расположенные на вращающемся роторе, разрушают продукт, подаваемый в дробильную камеру. Продукт измельчается также при ударе частиц о рифленые стенки камеры. Окончательно измельченный корм просеивается через сменное решето, размер отверстий в котором определяется зоотехническими требованиями качества помола. Измельченные концентрированные корма для птицы должны иметь размер частиц 2...3 мм при сухом кормлении и до 1 мм при кормлении влажными мешанками. Размер частиц травяной муки не должен превышать 1 мм. Выполнение зоотехнических требований к производственным операциям должно контролироваться систематически, при этом особое внимание следует обращать на очистку сырья. Очистка считается эффективной, если при пропуске через машину из очищаемого корма будет выделено не менее 65 % примесей. Очищенное зерно и другие побочные продукты могут содержать : металломагнитных примесей размером до 2 мм - следы; минеральных примесей во всех видах зерна - не более 0,25 %, в побочных продуктах - не более 1,5%, а в травяной муке - не более 1 %. Содержание частиц с острыми кромками не допускается. Для дробления и измельчения зерновых кормов, кукурузных початков, сена на сенную муку, жмыхового шрота, минеральных добавок, корнеклубнеплодов на птицефермах и птицефабриках применяют универсальную дробилку кормов КДУ-2,0 и специализированные - для дробления всех видов зерновых кормов, жмыхового шрота, минеральных добавок - КДМ-2, ДБ-5 и Ф-1М. Кормодробилка КДУ-2 предназначена для измельчения зерна, сена, сухих кукурузных стеблей и початков, жмыхов, зеленой массы и корнеплодов. Кроме того, на ней можно приготавливать кормовые смеси из нескольких компонентов с введением жидких добавок. Дробилку можно использовать как отдельную машину или в комплекте оборудования кормоприготовительных сооружений. Данная дробилка имеет производительность при измельчении зерна 2 т/ч. Потребляемую мощность 30 кВт. Масса 1300 кг. Дробилка кормов универсальная стационарная КДУ-2,0 состоит из рамы, на которой смонтированы измельчающее устройство с режущим барабаном и транспортером-питателем кормов, приемный бункер, дробильная камера с дробильным барабаном и вентилятором, циклоном со шлюзовым затвором, прямым и обратным трубопроводами с фильтром и электродвигатель с центробежной фрикционной муфтой. Измельчающее устройство имеет режущий барабан, питающий и прессующий транспортеры, редуктор. Режущий барабан имеет три спиральных выгнутых ножа, жестко закрепленных болтами на двух фигурных стальных дисках. В нижней части камеры расположены цилиндрическая горловина для соединения камеры с обратным воздушным трубопроводом имеющим продольную щель по всей ширине камеры для направления воздушного потока в дробильную камеру. В средней части камеры между режущим барабаном и лентой транспортера на специально приваренной опоре закреплена массивная стальная противорежущая пластина. Питатель для подачи в дробилку грубых и сочных кормов состоит из ленточного горизонтального транспортера и наклонного транспортера плавающего типа. Дробильная камера состоит из литого чугунного корпуса со вставными боковинами. Внизу на крышке дробильной камеры имеется окно, к которому на быстросъемных замках жестко закреплен всасывающий трубопровод вентилятора. В нижней части дробильной камеры вставлено сменное решето, зажимаемое крышкой дробильной камеры посредством накидных замков. При обработке сочных кормов вместо сменного решета закрепляют вставную выбросную горловину. Между крышкой и решетом имеется зарешетная полость. Дробильный барабан состоит из шести плоских дисков, закрепленных на главном валу через распорные втулки. По наружной части дисков проходят шесть стальных пальцев, па которых шарнирно крепятся комплекты дробильных молотков (по 15 шт. в комплекте). Натяжение приводных ремней дробильного и режущего барабана регулируют перемещением электродвигателя по направляющим с помощью двух винтов. Вентилятор дробилки имеет шестилопастный ротор, расположенный в улиткообразном кожухе, жестко прикрепленном болтами к боковине дробильной камеры. Циклон с редуктором и шлюзовым затвором крепится выше дробильной камеры на специальной приставной раме. В конической части циклона имеются два окна: смотровое, закрытое оргстеклом, и очистное, закрытое быстросъемной крышкой, а в самом низу фланец, соединяющий циклон со шлюзовым затвором. Шлюзовой затвор состоит из чугунного литого корпуса, двух боковин с подшипниками и ротора, вращающегося внутри корпуса. К нижней части шлюзового затвора крепится двух патрубковый раструб с перекидной заслонкой и мешкодержателями. Приемная горловина циклона соединена с дробильной камерой обратным трубопроводом. Для устранения местного подпора воздуха перед входом в дробильную камеру прямой участок обратного трубопровода выполнен в виде полотняного фильтрующего рукава увеличенного диаметра, через который происходит утечка воздуха из замкнутой системы. Рис.3.1.1 Универсальная дробилка кормов КДУ-2,0 1-дробильный аппарат, 2-вентилятор, 3-загрузочный бункер, 4-рукав выгрузки, 5-шлюзный затвор, 6-циклон, 7-кормовой трубопровод, 8- воздушный трубопровод, 9 - фильтровальный рукав, 10-амперметр-индикатор, 11-редуктор, 12-барабан ножевой, 13-рычаг включения. Дробилка зерна молотковая КДМ-2 предназначена для дробления зерновых кормов всех видов, жмыхового шрота и минеральных добавок. Может работать в кормоцехах в комплекте с другими кормоприготовительными машинами, в агрегатах и как самостоятельная машина. Этими дробилками комплектуют комбикормовые агрегаты ОКЦ-15 и ОКЦ-30. Дробилка КДМ-2 является модификацией универсальной дробилки кормов КДУ-2,0 и состоит только из дробильного рабочего органа с примыкающими к нему узлами и циклона. В отличие от КДУ-2,0 не имеет измельчающего ножевого аппарата, питающего и прессующего транспортера. Вентилятор кормодробилки КДМ-2 позволяет подавать измельченные зерновые корма по трубопроводам диаметром 0,15 м на расстояние до 8 м и на высоту до 6 м. Рис.3.1.2 Дробилка кормов молотковая ДКМ-5. 1-выгрузной шнек, 2-пылеотделитель, 3-шкаф управления, 4- электродвигатель, 5- рама, 6- дробильная камера, 7- корпус, 8- питатель грубых кормов,9-загрузочный шнек, 10-рычаг, 11-мотор-редуктор, 12-магнитный уловитель, 13-зерновой бункер,14-фильтр, 15-механизм управления заслонкой. Дробилка безрешетная ДБ-5 предназначена для измельчения фуражного зерна влажностью не более 17%. Дробилка состоит из трех основных сборочных единиц: дробилки и двух винтовых конвейеров - загрузочного и выгрузного. Винтовые конвейеры имеют индивидуальный и независимый привод от электродвигателя. Измельчающий аппарат дробилки безрешетный, молоткового типа. Дробилку можно использовать автономно (ДБ-5-1) и как единицу, входящую в технологическую линию кормоцеха (ДБ-5-2). Во втором случае дробилка не имеет загрузочного и выгрузного конвейеров. Пуск и управление дробилкой осуществляются электроаппаратурой, помещенной в шкафу. Конструкция дробилки ДБ-5 обеспечивает замкнутую циркуляцию воздуха и измельченного продукта, что снижает запыленность окружающей среды, позволяет повысить производительность и уменьшить удельную металлоемкость и энергоемкость в 1,5 раза. Производительность дробилки до 5 т/ч. Рис.3.1.3 Дробилка ДБ-5. 1-фильтр, 2-камераразделительная, 3-кормопровод, 4-рычаг управления,5-клиноременная передача, 6-скоба, 7-рамка,8-бункер, 9-ротор, 10-рама, 11-корпус, 12-крышка откидная, 13-втулочно-пальцевая муфта со шкивом, 14-электродвиготель, 15-магнитный сепаратор, 16-зажим,17-рычаг, 18-загрузочное и смотровое окно,19-электропривод заслонки бункера-дозатора, 20-кожух, 21-шкив привода шнека для выгрузки измельченного зерна, 22-дека, 23-рычаг управления удлиняющим козырьком. Для измельчения зерновых культур в зависимости от целевого назначения результатов помола на разных этапах технологического процесса применяют различные машины. Наибольшее распространение получили молотковые дробилки. Дробилка КДМ-2 предназначена для измельчения зерна. Она отличается конструктивно от КДУ-2 тем, что в ней нет режущего барабана для обработки стебельных и сочных кормов. У этой дробилки производительность 3 т/ч. Потребляемая мощность 30 кВт. Масса 1000 кг. Дробилка Ф-1М предназначена для дробления фуражного зерна и других видов концентрированных кормов. Ф-1М поставляется взамен дробилки ДКУ-1,0 и отличается от нее большей производительностью, лучшим качеством измельчения, удобством пуска, меньшей запыляемостью окружающей среды. Производительность 1,7 т/ч. Потребляема мощность 23 кВт. Масса 695 кг. Все рассмотренные три типа дробилок используются только в стационарных условиях. Дробилка-измельчитель передвижная ДИП-2 полуприцепная, навесная или стационарная предназначена для подбора из валков, измельчения и расщепления грубых колючих растений, измельчения зернофуража. В полуприцепном и навесном варианте ее агрегатируют с тракторами класса 9…14 кН. Производительность 1 т/ч, потребляемая мощность 14 кВт. Масса 1340 кг. Дробилка безрешетная ДБ-5 предназначена для измельчения различных видов фуражного зерна нормальной и повышенной влажности (не более 17%). Применяется на животноводческих и птицеводческих фермах. Выпускается в двух исполнениях: ДБ-5-1 – как самостоятельная машина и ДБ-5-2 – без выгрузного шнека – для комплектации комбикормовых агрегатов. Производительность 4…6 т/ч. Мощность ДБ-5 32,2 кВт. Дробилка кормов молотковая ДКМ-5 предназначена для измельчения зерна и грубых кормов в технологических линиях приготовления кормов на животноводческих фермах или зерноскладах. Производительность при измельчении зерна влажностью 12…14% не менее 3,5 т/ч. Мощность двигателя 33,7 кВт. Таблица 3.1.1 – Технические характеристики Показатели ДБ-5 ДКМ-5 КДУ-2 Производительность 6 3,5 2 Диаметр молоткового ротора, мм. 500 500 600 Число молотков ротора 80 80 90 Частота вращения ротора, мин-1 2940 2940 2725 Установленная мощность, кВт 32,2 32,2 30 Вместимость зернового бункера, м3 0,06 0,06 0,08 Одним из новых видов машин дробильно-помольного оборудования является роторно-цепная дробилка. Молотковые дробилки для зерна Дробилка кормов. Молотковые дробилки зерна Дисковые дробилки SK 2500, 5000, 10T Дробилка кормов. Товар от производителя. Дисковые дробилки SK 2500, 5000, 10T Дробилка поставляется в 3-х размерах: SK 2500 с 5,5 или 7 Дробилка (Дробилки кормов) Дробилка кормов. Дробилка измельчитель ДИС-1М предназначена для одновременного измельчения грубых кормов и силоса Мельница-дробилка высокой производительности для промышленного применения Дробилка кормов. . Дробилка молотковая УЗ-ДБМ-2 Дробилка кормов. Предназначена для измельчения зерна, злаковых, пленчатых бобовых культур, кукурузы, шротов. Дробилка кормов 3600.008.ДКЭ Дробилка кормов. Товар от производителя. Высокоэффективная, экономичная, экологически чистая в работе дробилка. Дробилка кормов. Кормодробилка МОТОР СІЧ КД-2 . Измельчитель кормов универсальний ИУ-Ф-10 Дробилка молотковая ДДМ Дробилка кормов. Дробилка молотковая ДДМ предназначена для измельчения зерна пленчатых и злаковых культур на предприятии. Дробилка кормовая для перемалывания зерна . 3.2 Обоснование конструкции предполагаемой разработки Дробилка ДКМ-5 предназначена для дробления фуражного зерна и других концентрированных кормов и может эксплуатироваться при: – температура окружающей среды +5…+30С; – относительная влажность воздуха менее 80% при температуре 20С. Дробилка состоит из следующих частей (рис. 3.2.1) Рис. 3.2.1 дробилка ДКМ – 5. 1 – загрузочный шнек; 2 – бункер; 3 – ротор; 4 – кормопровод; 5 – воздушная камера; 6 – шнек дробилки; 7 – питающий шнек; 8 – электродвигатель; 9 – магнитный сепаратор; 10 – выгрузной шнек; 11 – фильтр. Технологический процесс работы. Зерно загрузочным шнеком подается в приемный бункер двигаясь по наклонному днищу бункера, зерно очищается от механиче¬ских примесей магнитным сепаратором и после очистки попадает в дробильную камеру. После сигнала автоматического регулятора заслонка поднимается или опускается, под¬держивая определенную толщину слоя зерна, поступающего в дробильную камеру на из¬мельчение. Измельчение происходит за счет воздействия на зерно вращающегося ротора. При ударном воздействии шарнирно подвешенных молотков и дек зерно измельчается за не¬полный оборот ротора и выносится за пределы дробильной камеры. Измельченный материал из дробильной камеры в кормопровод транспортируется за счет швыркового эффекта ротора и воздушного потока, создаваемого им. Воздушный поток усиливается за счет вихревой камеры, установленной в корпусе дробилки. Смесь измельчен¬ного материала и воздуха по кормопроводу поступает в разделительную камеру. В разделительной камере измельченные фракции зерна проходят через сепаратор па выгрузной шнек. Здесь же происходит отделение муки от воздуха. Кроме того, в раздели¬тельной камере предусмотрены два регулировочных механизма: заслонка и удлиняющий козырек. Положение заслонки устанавливают нижним рычагом, с помощью которого регулируют качество измельчения зерна. Козырек используют для регулирования каче¬ства измельчения овса и зерна повышенной влажности. Козырек на необходимую степень измельчения устанавливают рычагом. Измельченный продукт (мука) шпеком подается в выгрузной шнек, который транспортирует ее в склад, мешкотару или непосредственно в транс-портные средства. Недоизмельченная фракция в дробильную камеру подается по возвратно¬му каналу В зависимости от положения заслонок и задается масса подаваемой на воз¬врат фракции. Если заслонки находятся в крайнем правом положении (стрелки указателей заслонок в левом положении), то все фракции по возвратному каналу поступают на доизмельчение (мелкий помол). При среднем положении заслонок только часть материала возвращается на доизмельчение (средний помол), а при крайнем левом положении все фракции поступают па выгрузку (крупный помол). Регулировки: 1. Степень измельчения кормов регулируют положением заслонок, управляемых рычагами. 2. Для обеспечения требуемого качества измельчения необходимо отрегулировать за¬зор между молотками ротора и деками (не более 2,5 мм). Зазор устанавливают следующим образом: ослабляют болты крепления секторов с деками; вращением эксцентриков секторы приближают до упора в диски ротора, затем эксцентрики поворачивают против часовой стрелки на 15-20° и затягивают болты крепления секторов. 3. Подачу зерна в дробильную камеру устанавливают вручную рычагом или автома¬тическим регулятором, нагрузку двигателя в первом случае контролируют по показанию ам¬перметра па шкафу управления. Автоматический регулятор выдерживает и положение за¬слонки, соответствующее номинальной нагрузке электродвигателя (55- 57А). Если зерно не поступает в дробилку, то конечный выключатель автоматически включает звуковой сигнал, установленный на крышке электропривода заслонки. 4. По мере износа рабочих граней молотков их перестанавливают на новые грани или заменяют. При замене износившихся комплектов молотков новыми необходимо, чтобы раз¬ность массы молотков, расположенных на осях ротора, не превышала 10 г. 3.3 Обоснование выбора основных параметров дробилки Роторные дробилки относятся к дробилкам ударного действия. Основными конструктивными параметрами являются: – диаметр корпуса; – диаметр ротора; – частота вращения ротора; – количество ярусов молотков; – количество молотков в одном ярусе; Произведем выбор каждого из этих параметров. Диаметр корпуса. Чем больше диаметр корпуса, тем большая окружная скорость бил, а следовательно, большее количество энергии передается материалу при ударе, но при этом возрастают габаритные размеры и увеличивается металлоемкость. Принимаем диаметр корпуса равным 720 мм. Диаметр ротора. Чем больше диаметр ротора, тем быстрее рабочие элементы восстанавливаются в рабочее положение после удара (рабочим положением считается то положение, в котором рабочие элементы находятся в установившемся движении), но при этом возрастают потери мощности. Принимаем диаметр ротора 500 мм. Частота вращения ротора чем больше, тем больше окружная скорость бил, а следовательно, большее количество энергии передается материалу при ударе, но при этом возрастают потери мощности и снижается эффективность машины вследствие внецентренного удара, т.к. материал не успевает попасть в зону действия бил полностью, потому что его вертикальная скорость меньше окружной скорости бил, и удар приходится по краю материала, что значительно снижает количество энергии, передаваемой материалу при ударе, происходит просто отскок материала от рабочих элементов без разрушения, что оказывает отрицательное влияние на производительность. Принимаем аналогично другим дробилкам n = 1500 мин–1. Количество молотков. Чем больше молотков, тем меньшая вероятность проскока материала, но при этом снижается эффективность машины вследствие внецентренного удара, т.к. материал не успевает попасть в зону действия бил полностью, потому что его вертикальная скорость меньше частоты возникновения рабочих элементов на пути материала, и удар приходится по краю материала, что значительно снижает количество энергии, передаваемой при ударе, и происходит отскок материала от рабочих элементов без разрушения, что оказывает отрицательное влияние на производительность. 3.4 Определение производительности и мощности дробилки Производительность и мощность дробилки, в большинстве случаев, определяют по эмпирическим формулам, но эмпирические формулы не объясняют физической сущности процесса, и поэтому определяем производительность и мощность дробилки теоретическим путем. Производим определение производительности и мощности роторно-цепной дробилки исходя из следующих предпосылок. – материал в рабочей камере располагается в виде полого цилиндра одинаковой плотности; – все частицы материала движутся с одинаковой скоростью и в одном направлении; – аэродинамические процессы не учитываются. На рис. 3.2.1 приведена расчетная схема для определения производительности и мощности ДКМ-5. Производительность определяем по формуле , (3.1) где  – объемная масса материала,  = 1,1 т/м3; S – площадь основания цилиндра, м2; v – линейная скорость бил, м/с; kм – коэффициент, зависящий от типа материала. Для зерна kм = 0,03…0,05; kк – конструктивный коэффициент. Принимаем kк = 1,0. Площадь основания определяем по формуле (3.2) где D – диаметр корпуса, м; d – внутренний диаметр цилиндра, м. (3.3) где К1 – объемный коэффициент, зависящий от насыпной плотности обрабатываемого материала. Для зерна К1 = 0,9. Линейную скорость бил определяем по формуле (3.4) где n – частота вращения ротора, мин–1. Подставим уравнение (3.2), (3.3), (3.4) в (3.1) получим следующую формулу производительности (3.5) Согласно рисунка 3.2.1 мощность дробления определяем как сумму мощностей: (3.6) где N1 – мощность, затрачиваемая на перемещение материала, Вт; N2 – мощность, затрачиваемая на измельчение материала, Вт. Мощность, затрачиваемая на перемещение материала определяем по формуле (3.7) где Fтр – сила трения, Н; vок.м – окружная скорость движения материала, м/с. Силу трения определяем по формуле (3.8) где Fn – центробежная сила инерции, Н; f – коэффициент трения материала о сталь, f = 0,5. Центробежную силу инерции определяем по формуле (3.9) где m – масса цилиндра, кг;  – угловая скорость вращения ротора,  = 157 с–1; Кr – коэффициент, учитывающий соотношение частоты вращения материала, для зерна Kr = 0,07; Массу цилиндра определяем по формуле (3.10) где Н – высота корпуса дробилки, м. Окружную скорость движения материала определяем по формуле (3.11) Подставляем уравнения (3.2), (3.3), (3.8), (3.9), (3.10), (3.11) в (3.7) выполнив преобразования получим: (3.12) Мощность, затрачиваемую на измельчение материала определяем по формуле: (3.13) где Fp – сила резания материала, Н; vоб – скорость движения бил относительно материала, м/с. (3.15) где Sб – площадь бил, участвующая в измельчении материала, м2; кр – коэффициент сопротивления резанию материала, для зерна кр = 0,03; n – общее количество бил. (3.16) где h – ширина рабочего органа, h = 0,03 м. (3.16) где nя – количество ярусов цепей; nц – количество цепей на одном ярусе. Скорость движения бил относительно материала определяем по формуле (3.17) где vок.б – окружная скорость движения бил, м/с. (3.18) Подставив в уравнения (3.3), (3.11), (3.14), (3.15), (3.16), (3.17), (3.18) в уравнение (3.13) и выполнив преобразования получим (3.19) 3.5 Расчет привода дробилки Исходными данными для расчета являются определенные выше параметры: – потребная мощность на привод, N = 20,5 кВт; – частота вращения ротора, n = 1500 мин–1; – угловая скорость ротора,  = 157 с–1. Определяем мощность электродвигателя, необходимую для привода вала дробилки (3.20) где  – коэффициент полезного действия. (3.21) где р – к.п.д. ременной передачи; п.п – к.п.д. пар подшипников. Для расчета принимаем р = 0,96, п.п = 0,99. Тогда По ГОСТ 19523-81 выбираем электродвигатель 4А180S2У3. Его параметры Nдв = 22 кВт, S = 2.0%, nдв = 3000 об/мин. Определяем частоту вращения вала электродвигателя с учетом коэффициента скольжения S (3.22) Расчет ременной передачи Определяем передаточное отношение привода (3.23) Для расчетов принимаем сечение ремня В. Определяем крутящий момент на валу электродвигателя (3.24) Определяем диаметр меньшего шкива (3.25) Полученный результат округляем до стандартного значения d1 = 160 мм. Определяем диаметр ведомого шкива (3.26) где  – коэффициент скольжения ремней,  = 0,01. Принимаем по ГОСТ 17383-73 d2 = 315 мм. Уточняем передаточное отношение (3.27) Межосевое расстояние назначаем в интервале (3.28) где Т0 – высота сечения ремня. Для сечения В Т0 = 13,5 мм Длина ремня (3.29) Принимаем стандартную длину ремня Lp = 1800 мм. Уточняем межосевое расстояние (3.30) (3.31) (3.32) Конструктивно принимаем 600 мм. Необходимое для заданной мощности число ремней (3.33) где Р0 – мощность, допускаемая для передачи одним ремнем, Р0 = 8,23 кВт; СL – коэффициент, учитывающий влияние длины ремня, СL = 0,86; Ср – коэффициент режима работы, Ср = 1,7; С – коэффициент угла обхвата, С = 0,95; Сz – коэффициент, учитывающий число ремней в передаче, Сz = 0,9. Угол обхвата меньшего шкива (3.34) Принимаем z = 6 штук. Определяем рабочий ресурс ремней (3.35) где –1 – предел выносливости, –1 = 7 МПа; Nоц – базовое число циклов, Nоц = 4,7106; Сн – коэффициент при периодически изменяемой нагрузке, Сн = 2; Сi – коэффициент, учитывающий влияние передаточного отношения. (3.36) max – максимальное напряжение в сечении ремня (3.37) i – напряжение от растяжения, МПа; (3.38) Определяем натяжение ведущей ветви (3.39) (3.40) (3.41) Натяжение ветви ремня (3.42) где – коэффициент, учитывающий центробежную силу, = 0,3 (Нс2)/м2. (3.43) (3.44) Напряжение от центробежной силы (3.45) где  – плотность материала,  = 1100…1200 кг/м3. [H] – допустимый рабочий ресурс ремня. Для тяжелого режима работы [H] = 1000 Н0>[Н] 1254 > 1000, условие выполнено. 3.6 Расчет вала дробилки Определяем силу, действующую на вал (3.46) 3.6.1 Ориентировочный расчет вала (3.47) где Т – момент на валу, Нм. (4.48) [к] – допустимое напряжение на кручение. Принимаем [к] = 7 МПа. Полученное значение dв округляем до ближайшего большего значения из стандартного ряда и принимаем dв = 48 мм. Остальные диаметры вала и межопорные расстояния принимаем конструктивно: – диаметр вала под подшипник dп = 60 мм; – диаметр вала в месте установки манжеты dм = 55 мм; – диаметр вала в месте установки рабочих органов – 80 мм. Межопорное расстояние l = 844 мм. На рисунке 3.6.1 представим схему вала с его основными размерами. Рис. 3.6.1. Вал Изобразим вал в виде балки на опорах и построим эпюры изгибающего и крутящего момента. Рис. 3.6.2.Схема нагружения вала дробилки. Определим момент эквивалентный в сечении вала, в том месте, где значения моментов имеют наибольшее значение. (3.49) Определяем диаметр вала по эквивалентному моменту в наиболее опасном сечении 54,05 < 60 мм – условие выполнено. 3.6.2 Уточненный расчет вала Опасными сечениями также будут места установки шпонок в вал Для вала диаметром 48 мм выбираем призматическую шпонку из определенного ряда. b x h = 14 x 19; t1 = 5.5; t2 = 3.8; S x 45 = 0.3 Определим коэффициент запаса прочности (3.50) где [S] – допустимый коэффициент запаса прочности, [S] = 2,5; S – коэффициент запаса прочности по нормальным напряжениям. (3.51) где –1 – предел выносливости стали при симметричном цикле изгиба. (3.52) k – эффективный коэффициент концентрации нормальных напряжений, k = 1.6 табл. 8.5 [10];  – масштабный фактор для нормальных напряжений,  = 0,82 табл. 8.8 [10];  – коэффициент, учитывающий влияние шероховатости поверхности,  = 0,95 стр. 162 [10]; v – амплитуда цикла нормальных напряжений. (3.53) где W – полярный момент, мм3. (3.54) м – среднее напряжение цикла, м = 0. S – коэффициент запаса прочности по касательным напряжениям (3.55) где –1 – предел выносливости при симметричном цикле кручения (3.56) k = 1,5 табл. 8.5 [5],  = 0,95;  = 0,2 стр. 162 [5],  = 0,7 табл. 8.8 [5]. (3.57) где Wk – полярный момент инерции при кручении, мм3. (3.58) . 1595 < 2,5 – удовлетворяет требованиям. Аналогично выполним расчеты для второго опасного сечения Для диаметра вала 80 мм принимаем шпонку b x h = 22 x 14, t1 = 9 мм, t2 = 5,4 мм, S x 45 = 0,5. k = 0.7,  = 0,95 k = 1.5,  = 0.3,  = 0.59,  = 0.95 49 < 2,5 – условие прочности выполнено. 3.7 Проверочный расчет шпонки Выполним проверочный расчет шпонки, расположенной в сечении вала, где установлены ударные элементы. Шпонка имеет следующие параметры: lш = 635 мм; b x h = 22 x 14 мм; t1 = 9 мм. Проверяем шпонку на смятие (3.59) где [см] – допускаемое напряжение на смятие; [см] = 50 МПа. 1,02 < 50 МПа – условие прочности выполнено. Проверяем шпонку на срез (3.60) где [ср] – допускаемое напряжение на срез, [ср] = 0,6[см] = 30 МПа. 0,23 < 30 МПа – условие прочности выполнено. 3.8. Расчет сварных швов. При расчете сварного шва задаемся параметрами: 1. Реакция действующая на на корпус Rn=26,6•103Н . 2.Суммарный момент Ткр=490,86•103Н•мм. 3.Толщина листа δ=20мм. 4.Материал листа –сталь Ст3 (σт=220 МПа). 5.Сварка ручная электродом Э42. Определяем ширину листа по условию его прочности. Принимая s=(1,4…1,6) [10](Таблица. 3.1. стр. 79): (3.61) Учитывая основную нагрузку Ткр, получаем (3.62) Тогда ширина листа, (3.63) С учетом нагрузки принимаем b=40мм. Рис 3.8.1.Схема сварного соединения. Проверяем прочность при суммарной нагрузке: (3.64) Определяем размеры швов. Принимаем lл=1000мм, k=δ=20мм. Предварительно оцениваем lф только по основной нагрузке Ткр. При этом, согласно [10] таблице 3.1, принимаем: (3.65) Принимаем из условия lф =190мм, тогда (3.66) Проверяем прочность швов по суммарной нагрузке: (3.67) Суммарная проверка на прочность: (3.68) 3.9. Расчет болтового соединения. В данном конструктивном решении при соединении батареи двухдисковой с рамой применяем болтовое соединение, при котором болт устанавливается с зазором. Основные параметры соединения определяем по следующей методике. Основываясь на том, что нам известна действующая нагрузка определяем усилие затяжки для болтового соединения по формуле (3.69) где F – значение нагрузки, принято F = 665740 Н; f – коэффициент трения деталей в стыке, принимаем f = 0,15; i – число плоскостей среза, принимаем i = 1 исходя из того, что в соединении применяются две детали. Рис. 3.9.1. Болтовое соединение. Определение диаметра болта, которое необходимо установить, производим по формуле (3.70) где z – число болтов в соединении, принимаем z = 4; [σр] – предел прочности при растяжении, принимаем [σр] = 900 МПа. Для обеспечения конструктивного исполнения, принимаем d=18мм. Выполнив прочностные расчеты, мы проверили необходимые детали на прочность. Результаты доказывают, что детали болтового соединения позволяют выполнять технологическую операцию длительное время. 3.10. Техническое обслуживание машины 1. Осмотр рабочей камеры и состояния рабочих ударных элементов (бил и цепей) проводить ежемесячно. 2. Проверку исправности заземления проводить в начале каждой смены. 3. При износе бил и увеличении зазора между внутренней стенкой корпуса и билами более 35 мм произвести замену бил. 4. Полную замену бил и цепей производить при снижении качества конечного продукта. Комментарии: РЕФЕРАТ Дипломный проект состоит из расчётно-пояснительной записки объёмом 102 страниц, в том числе иллюстрации, 40 таблиц, 34 наименований использован¬ных литературных источников, приложения и 9 листов графической части. Ключевые слова: реконструкция, молочная ферма, воспроизводство КРС, процесс измельчения кормов, дробилка кормов, измельчающий аппарат. Цель проекта - разработка мероприятий по реконструкции молочной фермы в филиале «Большие Новосёлки» Борисовского района Минской области путём совершенствования техноло¬гии содержания КРС, рационов кормления, технологии содержания животных и системы расположения животных, а также системы навозоудаления. Представлен анализ состояния филиала «Большие Новосёлки», применяемой технологии содержания животных. Установлено, что с целью повышения про-дуктивности животных необходимо не только правильно сбалансировать рационы кормления, но также усовершенствовать технологию и способ приготовления и раздачи кор¬мов, улучшить состояние микроклимата в животноводческих помещениях в соот¬ветствии с зоотехническими требованиями. Приведены прочностные расчеты по предлагаемой конструкции измельчающего аппарата дробилки кормов ДКМ-5 и произведена модернизация, т.е. усовершенствована конструкция рабочих органов измельчающего аппарата для лучшего измельчения. За счёт этого мы уменьшаем затраты труда повысим надежность, что является наиважным показателем в продвижении деятельности хозяйства в целом. Выполненное технико-экономическое обоснование технологических реше-ний и конструкторской разработки свидетельствует об их экономической эффектив¬ности. На основе анализа состояния охраны труда в хозяйстве разработан план меро¬приятий, реализация которого позволит улучшить условия труда работников хо¬зяйства и снизить уровень травматизма. Предложенные пути экономии энергоресурсов в животноводстве позволяют снизить уровень затрат на производство энергии и значительно улучшить энергетический баланс предприятия. МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА И ПРОДОВОЛЬСТВИЯ РЕСПУБЛИКИ БЕЛАРУСЬ УО "БЕЛОРУССКАЯ ГОСУДАРСТВЕННАЯ СЕЛЬСКОХОЗЯЙСТВЕННАЯ АКАДЕМИЯ" Факультет механизации с. х. Кафедра механизации животноводства и электрификации СХП Допустить к защите: Зав. кафедрой / / «____» __________. ПОЯСНИТЕЛЬНАЯ ЗАПИСКА к дипломному проекту на тему: "Комплексная механизация молочной фермы на 1200 голов в филиале «Большие новоселки» Борисовского КХП с модернизацией дробилки зерна ДКМ-5" Дипломник ___________________________ / / (подпись, инициалы, фамилия) Руководитель ________________ / / (уч. степень, звание, подпись, инициалы, фамилия) Консультанты: по охране труда __________________ / / (уч. степень, звание, подпись, инициалы, фамилия) по экономическим вопросам __________________ / / (уч. степень, звание, подпись, инициалы, фамилия) по конструкторской части _____________ / / (уч. степень, звание, подпись, инициалы, фамилия) по энергосбережению ______________________________________/ / ( уч. степень, звание, подпись, инициалы, фамилия Нормоконтролер ______________ / / (уч. степень, звание, подпись, инициалы, фамилия) Горки 2012г. Размер файла: 9,3 Мбайт Фаил: ------------------- Обратите внимание, что преподаватели часто переставляют варианты и меняют исходные данные! Если вы хотите, чтобы работа точно соответствовала, смотрите исходные данные. Если их нет, обратитесь к продавцу или к нам в тех. поддержку. Имейте ввиду, что согласно гарантии возврата средств, мы не возвращаем деньги если вариант окажется не тот. -------------------

Скачано: 1 Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Сельское, лесное хозяйство и землепользование / Комплексная механизация молочной фермы на 1200 голов в филиале «Большие Новоселки» Борисовского КХП с модернизацией дробилки зерна ДКМ-5 (дипломный проект)

Вход в аккаунт: