Страницу Назад

Поискать другие аналоги этой работы

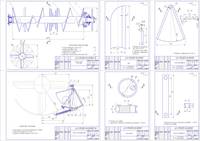

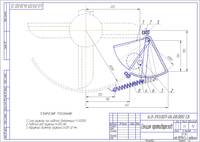

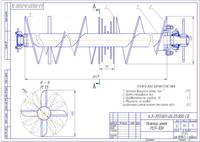

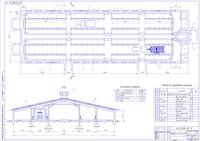

1590 Механизация технологической линии приготовления и раздачи кормов на молочной ферме КРС с модернизацией раздатчика кормов РСП-10И (дипломный проект)ID: 204871Дата закачки: 02 Декабря 2019 Продавец: Shloma (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Диплом и связанное с ним Форматы файлов: КОМПАС, Microsoft Word Описание: В дипломном проекте на основе анализа состояния хозяйственной деятельности молочной фермы КРС УНПАК ЛНАУ «Колос» усовершенствован технологический процесс приготовления и раздачи корма. Применение машин, типа РСП-10 позволяет производить смешивание кормов, что приводит к улучшению корсмеси, но для получения заданной степени измельчения корма необходимо применять дополнительные измельчающие устройства. Машины РИСП-10 позволяют решить задачи смешивания, измельчения, транспортирования и дозированной раздачи кормов, но процесс измельчения в данных машинах происходит одновременно с процессом смешивания и раздачи кормов, что может привести к переизмельчению кормовых компонентов. Поэтому предложено конструкцию РСП-10И, позволяющая регулировать степень измельчения кормов регулируемыми противорезами. В дипломном проекте рассчитан технологический процесс приготовления и раздачи кормов, дан расчет модернизированного кормораздатчика-измельчителя-смесителя. Решены вопросы по организации охраны труда и окружающей среды. Целесообразность выполненных проектных решений подтверждены данными экономических расчетов. Дипломный проект включает: _79_ печатного текста формата А4; _6_ листов графической части формата А1; _15_ таблиц; _5_ рисунков; _17_ литературных источников; _4_ приложения. СОДЕРЖАНИЕ ВВЕДЕНИЕ……………………………………………………………… 1. АНАЛИЗ ПРОИЗВОДСТВЕННОЙ ДЕЯТЕЛЬНОСТИ ХОЗЯЙСТВА 1.1 Общие сведения о хозяйству……………………………............. 1.2 Анализ отрасли растениеводства………………………………… 1.3 Анализ отрасли животноводства………………………………… 1.4 Анализ цеха механизации………………………………………… 1.5 Обоснование темы бакалаврской работы………………………… 2 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ……………………………………….. 2.1 Определение структуры стада и условного поголовья……….. 2.2 Характеристика системы содержания животных и обоснование распорядка дня фермы………………………………………………… 2.3 Расчет суточной и годовой потребности в кормах…………….. 2.4 Обоснование количества выбранных производственных и вспомогательных сооружений на ферме……………………………… 2.5 Расчет линии раздачи кормов…………………………………….. 3. КОНСТРУКТОРСКАЯ РАЗРАБОТКА……………………………… 3.1 Анализ существующих линий приготовления и раздачи кормов. 3.2 Анализ конструкций раздатчиков-измельчителей-смесителей.. 3.3 Разработка технологической и конструктивной схемы раздатчика-смесителя-измельчителя кормов………….…………… 3.4 Технологический и энергетический расчет раздатчика-измельчителя-смесителя……………………………………………. 3.5 Расчет на прочность………………………………………………. 3.6 Расчет цепной передачи привода шнеков………………………….. 3.7 Эксплуатация и ТО раздатчика РСП-10И………………………… 4. БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ…………………………. 4.1 Организация охраны труда на молочной ферме КРС УНПАК ЛНАУ «Колос»………………………………………………… 4.2 Безопасность труда в коровнике………….……………………… 4.3 Расчет контурного заземления……………………………………. 4.4 Безопасность эксплуатации раздатчика-смесителя…………….. 5. ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ПРОЕКТА……... 5.1. Экономическое обоснование конструкторской разработки…… 5.2. Расчет годового экономического эффекта……………………… ЗАКЛЮЧЕНИЕ…………………………………………………………. СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ…………………….. ПРИЛОЖЕНИЯ…………………………………………………………. 3. КОНСТРУКТОРСКАЯ РАЗРАБОТКА 3.1 Анализ существующих линий приготовления и раздачи кормов Механизация приготовления и раздачи кормов в животноводстве занимает особое место в системе технических средств для обслуживания животных. Уровень механизации раздачи кормов в настоящее время несколько ниже механизации других процессов. На фермах крупного рогатого скота он составляет 50…55%. В системе машин для комплексной механизации животноводства предусмотрены различные комплексы технологического оборудования для подготовки кормов к скармливанию, включая термохимическую обработку соломы, комплексы оборудования для переработки пищевых отходов в сухие корма, для производства брикетированных и гранулированных кормов из разнообразного растительного сырья, технологическую линию закладки соломы с зеленой массой в траншеи. Применение указанных комплексов оборудования позволяет не только более полно использовать кормовые ресурсы, но и на 35…40% повысить питательность рациона. Для повышения обеспеченности крупного рогатого скота кормами необходимо полнее использовать все кормовые ресурсы и, прежде всего, полову, солому и другие отходы полеводства, повысить их питательность и поедаемость за счет применения современных технологий обработки и подготовки к скармливанию. Практика подтверждает, что дополнительное измельчение соломы и смешивание ее с силосом, сеном и корнеклубнеплодами позволит повысить поедаемость этого вида корма в 1,5 раза по сравнению с использованием в необработанном виде. Подготовка соломы к скармливанию (измельчение, смешивание ее с другими компонентами рациона, термохимическая обработка) дает возможность повысить кормовые ресурсы грубых кормов не только за счет большего объема соломы, используемой на корм скоту, но и за счет повышения ее питательности. Разнообразие применяемых технологий и технических средств механизации приготовления кормов к скармливанию зависит от типа кормления животных, набора компонентов кормового рациона, их качества и физико-механического состава, способа раздачи. В настоящее время определены два направления приготовления кормов для КРС, которые следует учитывать при проектировании и строительстве кормоцехов:  приготовление рассыпных кормосмесей (без термохимического воздействия) на основе обработки и смешивания грубых, сочных, концентрированных кормов и минеральных добавок;  приготовление смесей на основе подвергшихся предварительной обработке грубых кормов термическими, химическими, биологическими, физическими методами в специально созданных технологических линиях кормоцехов. Обычно на откормочных фермах КРС применяется кормление в виде кормосмесей. Кормосмесь приготавливается в кормоцехе или с помощью кормораздатчиков-смесителей и ими же кормосмесь транспортируется на ферму и там выгружает в кормушки. Стандартная технология приготовления кормосмесей предусматривает приготовление полнорационных влажных смесей из имеющего в хозяйстве набора кормов: силоса, сенажа, корнеклубнеплодов, комбикорма и грубых кормов (соломы). В зависимости от вида кормов и требований технологического процесса подготовки их к скармливанию существуют следующие основные схемы поточных линий приготовления корма: 1. для сенажа:  измельчение - смешивание; измельчение (погрузка) - дозирование; 2. для концентрированных кормов:  очистка - измельчение - дозирование - смешивание; очистка - измельчение - осолаживание (дрожжевание) - дозирование - смешивание; очистка - измельчение - дозирование - смешивание - брикетирование (гранулирование); погрузка - раздача; погрузка - дозирование - смешивание. Приготовление и использование на корм КРС полнорационных грубых кормов и концентрированных кормов, по сравнению с поочередным скармливанием их отдельно, намного эффективнее, т.к. повышается их поедаемость и сокращается расход на производство единицы продукции на 15-20%. К наиболее трудоемким процессам при выращивании и откорме скота относятся доставка объемистых кормов и раздача их животным. Технология кормления состоит из ряда операций: выгрузки сенажа из хранилищ; транспортировки корма к кормораздающим устройствам; дозирования комбикорма; смешивания все компонентов корма и раздачи кормосмеси в кормушки. Мобильные кормораздатчики используют как для раздачи корма в помещениях, так и на откормочной площадке. К недостаткам, особенно при кормораздаче в здании, относят нерациональное использование полезной площади помещения из-за кормовых проездов, загрязнение внутреннего воздуха окисью углерода, чрезмерно высокий шум (до 90Дб); неравномерную выдачу корма (до ±15%). Этими недостатками лишены стационарные кормораздатчики. Для подготовки к скармливанию и раздачи объемистых кормов целесообразно использовать современные кормораздатчики. Так, например, предприятие "Запэнергомаш" предлагает агрегат для измельчения, смешивания и раздачи корма ИСРК 12. Возможно, приготовление смеси из сена, соломы, силоса, корнеплодов, комбикорма, минеральных добавок и т.п. (до 10 компонентов). Агрегат приводится в действие от вала отбора мощности трактора типа МТЗ-82. Он обеспечивает равномерную подачу корма на одну или две стороны через два выпускных желоба с возможностью установки устройства, выгружающего на высоту до 0,6 м. Машины типа РСП-10, АРС-10, ИСРК-12 модернизируют установкой загрузочной фрезы, днища из нержавеющей стали, транспортера-раздатчика, электрогидравлической системы управления транспортером, системы взвешивания (с программным обеспечением) компонентов загружаемых в бункер раздатчика. Исходя из выше изложенного и согласно условиям по заданию, принимаем следующее:  корм выдаем в виде кормосмеси;  кормосмесь приготавливаем модернизированным раздатчиком-смесителем РСП-10И;  загрузку сенажа и сена в кормораздатчик РСП-10И осуществляем загрузчиком;  комбикорм загружаем из бункеров расположенных на складе комбикормов. По составленной схеме технологического процесса приготовления и раздачи кормов перейдем к технологическому расчету, который сводится к определению производительности технологических линий, количества машин и вспомогательных устройств и оборудования. 3.2 Анализ конструкций раздатчиков-измельчителей-смесителей На сегодняшний день раздача корма на фермах крупного рогатого скота в стране осуществляется в основном мобильными бункерными кормораздатчиками типа КТУ-10А и РММ-Ф-6. Данные машины, несмотря на то, что могут обслужить значительное поголовье животных (КТУ-10 - до 800 голов, РММ-Ф-5 - до 400 голов), размещенных в удаленных друг от друга помещениях, способны за один цикл выполнить операции только по транспортировке и раздаче кормов. В рамках данной дипломной работы многофункциональным агрегатом для кормления КРС будем считать совокупность связанных между собой технических устройств, объединенных общей рамой и позволяющую выполнять более двух технологических операций (транспортировка и раздача кормовой смеси). Такие агрегаты, как правило, являются мобильными, но при этом делятся на две группы: самоходные и прицепные. По возможности выполнения технологических операций можно выделить три вида многофункциональных агрегатов это: смесители - раздатчики; измельчители – смесители - раздатчики; погрузчики – измельчители – смесители - раздатчики. Смесители - раздатчики являются наиболее простыми машинами из семейства многофункциональных агрегатов. В них в качестве основного смешивающего органа применяются либо лопасти, либо шнеки в различных конструкторских исполнениях. Примером может служить прицепной раздатчик-смеситель РСП-10, схема которого приведена на рисунке 3.1, он предназначен для приёма заданной дозы компонентов рациона, транспортирования их и равномерной раздачи полученной кормосмеси на фермах КРС с шириной кормового прохода не менее 2,2 м высотой кормушки не более 750 мм. По конструктивному исполнению он представляет собой двухосный прицеп с установленным на нём бункером и кормосмесительными (два верхних шнека) и кормораздающими (нижний шнек с двумя навивками разного направления и выгрузное окно с кормушкой) рабочими органами. Посередине кузова под выгрузным окном с заслонкой расположен цепочно-планчатый выгрузной транспортёр. Верхние шнеки имеют на концах отбивные витки, предохраняющие корм от накапливания и уплотнения у торцовых стенок кузова. Об эффективности использования раздатчиков-смесителей свидетельствуют данные, приведенные В.А. Ясенецким, В.О. Ермоленко и А.Д. Гарькавым. Так на приготовление 1 т кормосмеси оборудованием кормоцеха КЦК-5 необходимо затратить 5,5 кВт-час электроэнергии. Кроме того, необходимы определенные энергетические затраты на раздачу кормов мобильным кормораздатчиком типа КТУ-10. Применение же мобильных кормораздатчиков-смесителей РСП-10 требует незначительных затрат энергии, 0,33-0,37 кВт-час/т. экономия энергии на 1 т смешанного и розданного корма составляет 5,2-5,13 кВт-час/т [10 с. 55]. Рисунок 3.1 - Раздатчик-смеситель прицепной РСП-10: 1 – выгрузной лоток; 2 – смешивающие шнеки; 3 – бункер; 4 – привод шнеков Таким образом, технология кормления с использованием РСП-10 была более прогрессивной, но сами раздатчики-смесители в техническом отношении ее не удовлетворяли из-за завышенной металлоемкости, и значительных габаритов машин, не позволявших их эксплуатацию во многих типовых помещениях для КРС. Кроме того, в процессе раздачи корма происходит раздавливание компонентов кормовой смеси, что ухудшало ее качество. Для качественной работы кормораздатчика необходимо соблюдать следующие условия: нельзя загружать в кузов массу с длиной частиц более 30 мм; при загрузке компонентов основная масса их должна быть в середине кузова, а около торцов следует сохранить пустоту, которая обеспечит нормальное пересыпание кормов сверху вниз в процессе их перемешивания. Смесители-раздатчики выпускают в настоящее время многие зарубежные фирмы в частности: «Логифеед», «Редрок» (Нидерланды), «Кун» (Франция), «Кеенон», «Рогн» (Германия), «Тааруп» Дания, «Секо» Италия. Применение смесителей-раздатчиков в любом случае требует предварительного измельчения компонентов корма, что связано с необходимостью наличия в составе линии кормления дополнительных машин - измельчителей. При этом отличия в механико-технологических свойствах исходного сырья требуют специальных измельчающих органов для каждого из компонентов. Измельчители-смесители-раздатчики имеют чаще всего лопастные, шнековые или комбинированные рабочие органы, снабженные приспособлениями для измельчения. В настоящее время только на европейском рынке представлено свыше 400 моделей и модификаций смесителей-кормораздатчиков. Практически все модели оборудуются электронной системой взвешивания, которая обеспечивает поступление исходных компонентов в бункер в соответствии с рецептом. Наиболее распространенным типом машин является прицепной раздатчик-смеситель с горизонтальными шнеками. На предприятии «Запэнергомаш» налажен выпуск измельчителей-смесителей-кормораздатчиков ИСРК-12 «Хозяин», схема показана на рисунке 3.2. Агрегат ИСРК-12 «Хозяин» предназначен для измельчения стебельных кормов, корнеплодов и силоса, их перемешивания и дозированной выдачи на две стороны, он обеспечивает кормом более 1000 голов в смену. Устройство: ИСРК-12 «Хозяин» представляет собой одноосный тракторный прицеп, агрегатируемый с тракторами типа МТЗ, и может дооснащаться грейферным погрузчиком для забора сена, соломы и корнеплодов, а также фрезерным барабаном для забора силоса. Измельчитель-смеситель-раздатчик кормов ИСРК-12 «Хозяин» состоит из бункера 1 вместимостью 12 м3, в нижней части которого расположены два горизонтальных шнека, выполняющих функции измельчения и смешивания компонентов корма. С правой и левой стороны бункера посередине в его передней части расположены выгрузные люки, закрываемые заслонками. Под люками расположены транспортеры, ниже их направляющие лотки. Выгрузные транспортеры и заслонки снабжены гидроприводом, управляемым от компьютерной системы. Рисунок 3.2 - Схема кормораздатчика ИСРК-12: 1 – бункер; 2 – выгрузной скребковый транспортер; 3 – ось тормозная с колесами; 4 – опорная стойка; 5– пульт дистанционного управления; 6 – дисплей весового механизма Рабочий процесс: ИСРК-12 «Хозяин» аналогичен кормораздатчику РСП-10, но имеется отличие. Оно состоит в том, что вращающиеся навстречу друг другу шнеки, снабжены ножевыми кромками. Таким образом, шнеки выполняют одновременно со смешиванием и выдачей корма процесс его измельчения. В последнее время обозначилась тенденция к увеличению доли машин с вертикальным шнеком. Примером измельчителя - смесителя - раздатчика кормов может быть разработанный ВНИПТИМЭСХом многофункциональный агрегат, схема которого приведена на рисунке 3.3 [10 с. 80]. Он предназначен для приема, доизмельчения грубых кормов в тюках, рулонах и в рассыпном виде, смешивания их с силосованными и концентрированными кормами, минеральными и белкововитаминными добавками, корнеклубнеплодами или мелассой, для транспортирования и выдачи полученной кормосмеси. Если использовать дополнительное оборудование к нему, то можно вносить подстилку. а) б) Рисунок 3.3 - Измельчитель-смеситель-раздатчик кормов ИСРК-11В с вертикальным шнеком В настоящем дипломном проекте для увеличения продуктивности животных целесообразно применять многофункциональные машины способные одновременно проводить операции доизмельчения, смешивания, раздачи многокомпонентной кормовой смеси. Для хозяйства закупка подобных машин не приемлема из-за их высокой стоимости. Поскольку в хозяйстве есть раздатчики-смесители РСП-10, которые являются прототипами современных многофункциональных раздатчиков, то проведя анализ научных работ мы определили пути модернизации РСП-10 способного удовлетворять технологический процесс подготовки и раздачи многокомпонентной кормовой смеси для КРС. 3.3 Разработка технологической и конструктивной схемы раздатчика-смесителя-измельчителя кормов Предлагаемый прицепной кормораздатчик-смеситель-измелчитель предназначен для приема заданной дозы компонентов рациона (концентрированные корма, сено, силос, сенаж и др.) транспортировки, смешивания, измельчения, а так же равномерной раздачи полученной кормосмеси на фермах крупного рогатого скота и откормочных площадях. Данный кормораздатчик агрегатируется с тракторами тягового класса 0,9 и 1,4. Рабочие органы приводятся в действие от ВОМ трактора. Основные сборочные единицы кормораздатчика: рама с ходовой частью, бункер, в котором расположены три шнека (два шнека смесителя и один шнек c измелчителем и блоком противорежущих пластин). По центру бункера с левой боковой стенки расположен выгрузной люк, под которым установлен выгрузной транспортер. Во время смешивания выгрузной люк закрыт шиберной заслонкой, которая открывается с помощью гидроцилиндра. Рабочие органы приводятся в действие через карданную передачу. В кормораздатчике предусматриваются четыре режима работы: смешивание без измельчения, смешивание с измельчением, раздача с измельчением корма и раздачи корма без измельчения. При режиме смешивания без измельчения происходят следующие процессы: после загрузки кормораздатчика (при работающих шнеках) во время движения кормораздатчика от места загрузки к месту раздачи (в течение 3…8 мин) происходит циклическое перемещение корма нижним шнеком 3 к выгрузному окну, а верхними шнеками 2 к торцевым стенкам бункера. В процессе смешивания блок противорежущих пластин 7 находится в нерабочем положении, т.е. пластины выведены за пределы бункера, а блок ножей 1 выталкивает корм в направлении верхних шнеков. Рабочий процесс кормораздатчика заключается в следующем: кормовые компоненты загружаются в бункер, после чего включается привод кормораздатчика. Возможна загрузка компонентов и при работающих шнеках. Нижний шнек вращаясь вместе с измельчающим барабаном, измельчает корма и подает их к середине бункера, и в то же время проталкивает корма вверх. Два верхних шнека перемещают верхний слой корма от середины в противоположные концы бункера, и корм проталкивается вниз. На концах верхних шнеков, во избежание прилипания корма к стенкам бункера, поставлены отбойные витки, которые отталкивают, вращаясь, корм от стенок бункера. Компоненты смешиваются во время движения агрегата к месту раздачи кормовой смеси. После заезда в кормовой проход коровника тракторист открывает шиберную заслонку и включает привод выгрузного транспортера, затем включает необходимую передачу и начинает раздачу кормов. Агрегат перемещается вдоль кормового стола или кормушки, выгружая кормовую смесь. Норму выдачи кормов регулируют изменением скорости движения трактора и величиной открытия выгрузного люка. Даный кормораздатчик-смеситель-измельчитель разработан на базе раздатчика-смесителя РСП-10. Конструктивные особенности разработанного кормораздатчика: установка блока ножей на нижнем шнеке для измельчения длинно-стебельчатых кормов. На листе 3 графической части изображен раздатчик-смеситель-измельчитель кормов, общий вид, на листе 4 сборочного чертежа представлен участок нижнего выгрузного шнека раздатчика-смесителя кормов. Рис. 3.4 - Схема модернизированного раздатчика-смесителя РСП-10И: 1 – блок измельчающих ножей; 2 – верхние перемешивающие шнеки; 3 – нижний измельчающий шнек; 4 – выгрузной цепочно-планчатый транспортер; 5 – подвижная заслонка; 6 – бункер; 7 – противорезы; 8 – пружина; 9 – шасси 3.4 Технологический и энергетический расчет раздатчика-смесителя-измельчителя Определяем требуемую производительность шнека: , (3.1) где: G – грузоподъемность смесителя-раздатчика, т; время раздачи, принимаем исходя из требований, =0,3 ч. Подставляем данные: =14,3 т/ч. Определяем частоту вращения шнека кормораздатчика: , (3.2) где: - производительность шнека, т/ч; D=0,5 - диаметр шнека, м; d=0,219- диаметр вала шнека, м; S=0,43 - шаг шнека, м; φ=0,7 - коэффициент заполнения шнека; ρ - плотность корма, ρ=0,7 т/м³. =312,7 мин-1. Мощность, необходимая для привода кормораздатчика, расходуется на передвижение корма, на перемешивание и на перетирание компонентов между собой. Nc=N1+N2+N3, кВт (3.3) где: N1-мощность на передвижение корма; N2-мощность расходуемая на перемешивание корма; N3-мощность на перетирание компонентов между собой. , (3.4) где: - производительность шнека, т/ч; L-длинна шнека, м; =17,6 кВт. , (3.5) где: S - шаг шнека, м; n - частота вращения шнека, с-1; f - коэффициент трения. =12,2 кВт. , (3.6) где: R - радиус шнека, м; =2,7 кВт. Подставляем полученные значения: Nc=17,6+12,2+2,7=32,5 кВт. Крутящий момент на валу шнека определяется по формуле: ; (3.7) Нм. Тангенс угла подъёма винтовой линии: ; (3.8) ; α=15,3º. Приняв коэффициент трения f=0,6 , определим коэффициент трения скольжения по формуле: , (3.9) . Угол трения определим по формуле: . (3.10) Осевое усиление действующее на шнек определяем по формуле: , (3.11) где: k - коэффициент, учитывающий, что сила приложена на среднем участке винта, k=0,7…0,8, принимаем k=0,7; Н. Поперечная нагрузка на участок шнека между двумя опорами определяем по формуле : , (3.12) где: l - расстояние между опорами вала шнека, м; К - коэффициент, учитывающий, что сила приложена на среднем участке винта, К= 0,7…0,8, принимаем К=0,7. Н. Количество секций ножей определяем по формуле: (3.13) где z – число ножей; Vагр – скорость движения агрегата при раздаче, м/с; qр – разовая выдача корма одному животному, кг.; m0 – число голов на одно скотоместо; Lк – длинна скотоместа, м.; R1,R2 – радиусы резания, м.; γ – плотность корма, кг/м3; n – частота вращения, с-1; k – коэффициент использования ножей; h – заданная толщина резки, м. Принимаем пакетов 6 ножей расположенных на валу в шахматном порядке. 3.5 Расчет на прочность Проведем расчёт на прочность шнека кормораздатчика. Для расчёта шнека на прочность строим его расчётную схему и изображаем действующие на шнек нагрузки на рисунке 3.5. а) б) Рисунок 3.5 – Расчетная схема и действующие нагрузки на нижний шнек: а) общая нагрузка на шнек; б) нагрузка на шнек в месте установки ножей Определяем реакции в опорах: Определим Ах : Ах =Fос=6233,19 Н. Определим q : , Н/м (3.14) где масса корма, кг; масса шнека, кг; L- длина шнека, м; g – ускорение свободного падения, . В результате получаем: Н/м; Найдем : , (3.15) (3.16) (3.17) Н. Найдем : ; (3.18) (3.19) Н. На основании полученных результатов строим эпюру изгибающих моментов: ; (3.20) (3.21) ; (3.22) Проведем расчет шпоночных соединений. Определяем напряжения смятия и условия прочности: (3.23) где Т – передаваемый крутящий момент, Н•мм; d – диаметр вала, мм; h – высота шпонки, мм; t1 – глубина шпоночного паза, мм; L – длина шпонки, мм; b – ширина шпонки, мм. Расчет шпоночных соединений сведем в таблицу 3.1. Таблица 3.1 – Расчет шпоночных соединений Расположение Т, Н•мм Размеры шпоночного соединения σсм, рас, МПа σсм, теор, МПа d, мм h, мм t, мм L, мм b, мм Верхние шнеки 16000 22 6 3,5 36 6 13,2 100 Нижний шнек 45000 32 8 5 50 10 36,1 100 Проведем расчет болтовых соединений. Измельчитель крепится к валу нижнего шнека при помощи болтов размеры которых принимаем конструктивно по ГОСТ – 15589 – 70. Условия прочности болта принимаем из выражения: (3.24) где Fв – нагрузка, Н; dс – диаметр стержня болта, мм.; i – число стыков в соединении; [τср] – допускаемое напряжение : 0,4 • σт = 0,4 • 190 = 76 МПа. Н. Условие выполняется. Проверим соединение на смятие. Для этого используем выражение: (3.25) где [σсм] – напряжение на смятие: 0,8 • σт = 0,8 • 190 =152 МПа; Асм – площадь смятия : dс • l = 8 • 10 = 80 мм2. МПа. Условие выполняется. По данным расчетам болты по ГОСТ – 15589 – 70 под гаечный ключ на «13» с мелкой резьбой по ГОСТ 52627–2006 и классом прочности 3.6 выдержат. Проведем расчет сварных соединений. Ножи измельчителя прикрепляем к валу при помощи сварного шва. Шов сделан при помощи электродуговой сварки электродами марки Э – 42. Расчет соединения на прочность будем вести исходя из условия: (3.26) где - допускаемое напряжение для углового шва, МПа; τ – суммарное напряжение, МПа; τmaxM – наибольшее напряжение от изгибающего момента, МПа; τF – напряжение среза, МПа. Допускаемое напряжение для углового шва найдем из выражения: (3.27) где [σp] – допускаемое напряжение на растяжение для материала соединяемых деталей при статических нагрузках. МПа Напряжение от изгибающего момента определяется: (3.28) где Ми – изгибающий момент, Н•мм; Wос – осевой момент сопротивления шва, мм3. Осевой момент сопротивления шва определяется: (3.29) где a – ширина ножа, мм. мм3. Изгибающий момент: (3.30) где F – нагрузка, Н; l – длина ножа, мм. Н•мм, МПа. Напряжение среза находится по формуле: (3.31) где Аср – площадь среза для шва, мм2. (3.32) где s – толщина ножа, мм. мм2, МПа, МПа. Условие выполняется, значит прочность сварного шва обеспечена. Проведем выбор предохранительной муфты. Для предохранения рабочих органов кормораздатчика – смесителя – измельчителя от поломки при заклинивании, на вал привода устанавливаем упругую втулочно-пальцевую муфту С-125 по ГОСТ 24246 – 80 с параметрами: d = 28мм, D = 50мм, L = 125мм, [T] = 125Н•м. 3.6 Расчет цепной передачи привода шнеков Определяем шаг цепи: (3.33) где Т – вращающий момент на валу верхнего шнека, Н м; Кэ – коэффициент, учитывающий условия монтажа и эксплуатации цепной передачи; z1 – число зубьев ведущей звездочки; [p] – допустимое давление, приходящееся на единицу проекции опорной поверхности шарнира, МПа; m – число рядов цепи. Коэффициент, учитывающий условия монтажа и эксплуатации цепной передачи определяем по формуле: (3.34) где Кд – динамический коэффициент; Ка – коэффициент, учитывающий влияние межосевого расстояния; Кн – коэффициент, учитывающий влияние наклона цепи; Кр – коэффициент, учитывающий способ регулирования натяжения цепи; Ксм – коэффициент, учитывающий способ смазывания цепи; Кп – коэффициент, учитывающий периодичность работы передачи. Число зубьев ведущей звездочки: (3.35) где U – передаточное число. мм. Выбираем цепь приводную роликовую однорядную ПР – 1 – 15,875 – 227 – 24 ГОСТ 13568 – 75 с параметрами: t = 15,875мм, проекция опорной поверхности шарнира Аоп = 54,8мм2, разрушаемая нагрузка Q = 22,7кН, линейная масса q = 1 кг/м. Проверяем цепь по двум показателям: - по частоте вращения: допускаемая для цепи с шагом t = 15,875мм2 частота вращения [n] = 1000мин-1, n = 150мин-1 условие [n] ≥ n выполнено; - по давлению в шарнирах: для данной цепи при n = 150мин-1 значение [p] = 30,5МПа, а с учетом поправки: [p] = 30,5 • [1 + 0,01 • (28 – 17)] = =33,86 МПа. Определяем расчетное давление: (3.36) где Ft – вращающий момент на ведущей звездочке, Нм. (3.37) где Р – передаваемая мощность, Вт; V – скорость вращения ведущей звездочки, м/с. (3.38) м/с. Н•м, МПа. Условие [p] ≥ p выполнено 33,86≥13,4. Определяем диаметры делительных окружностей звездочек: - ведущей: мм. - ведомой: мм. Определяем диаметры наружных окружностей звездочек: (3.39) где d1 – диаметр ролика цепи, мм. - ведущей: мм. - ведомой: мм. Определение сил, действующих на цепь: - центробежная: Н (3.40) Н. - от провисания цепи: (3.41) где Kf – коэффициент, учитывающий расположение цепи. Н. Расчетная нагрузка на вал: (3.42) Н. Определим размеры звездочек: - диаметр ступицы: (3.43) мм, мм. - длина ступицы: (3.44) мм, мм. - толщина диска: (3.45) где Ввн – расстояние между пластинами внутреннего звена, мм. мм. 3.7 Эксплуатация и ТО раздатчика РСП-10И В процессе эксплуатации раздатчика-смесителя наиболее часто ломаются шнек и предохранительные штифты. Причиной этого является загрузка плохо измельченных кормов (длина фракций должна быть не более 50 мм). Степень загрузки кузова РСП-10М должна быть такой, чтобы в процессе смешивания у обоих торцов кузова оставались пустые пространства для пересыпания массы [16 с. 90]. Для предотвращения потерь кормов и улучшения качества смешивания рекомендуется компоненты малого объема и жидкие загружать последними в среднюю часть кузова при включенных шнековых рабочих органах. При загрузке необходимо следить, чтобы в загружаемой кормовой массе не было инородных предметов. Раздают корма при скорости 4-6 км/ч. При большой норме выдачи кормосмеси скорость передвижения снижают, и наоборот. Норму выдачи и соответствующую ей скорость передвижения раздатчика регулируют в конкретных производственных условиях. Если кормосмесь сухая (или повышенной влажности), т.е. обладает высокой сыпучестью (текучестью), то норму выдачи на 1 м длины кормушки регулируют величиной открытия задвижки. После раздачи выключают ВОМ, закрывают заслонку выгрузного окна, поднимают кормонаправляющий лоток в транспортное положение и перемещают кормораздатчик. Техническое обслуживание раздатчика-смесителя РСП-10 сводится к ежесменному (ЕТО) и плановым техническим обслуживаниям ТО-1 и ТО-2. ЕТО раздатчика-смесителя заключается в следующем. После окончания работы агрегат очищают от остатков корма, проверяют исправность и натяжение цепей и лент конвейеров, контролируют затяжку гаек крепления дисков колес, исправность тормозной системы, приборов электрооборудования, давление в шинах, убеждаются в отсутствии подтекания масла, в надежности крепления телескопического вала и предохранительных кожухов, осматривают покрышки и смазывают агрегат, руководствуясь таблицами смазки. ТО-1 проводится через 75-90 ч работы раздатчика-смесителя. При этом выполняют операции ЕТО, а также проверяют и при необходимости регулируют натяжение приводных цепей, схождение передних колес, осевой люфт подшипников колес, определяют уровень масла в редукторах. ТО-2 выполняется через 400-500 ч работы раздатчика-смесителя. Оно предусматривает выполнение операций ЕТО и ТО-1. Кроме того, в главные тормозные цилиндры доливают тормозную жидкость, регулируют осевой люфт подшипников ведущего вала редукторов, меняют редукторное масло. Комментарии: МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА РФ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «ВОРОНЕЖСКИЙ ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ УНИВЕРСИТЕТ имени императора Петра I» АГРОИНЖЕНЕРНЫЙ ФАКУЛЬТЕТ Кафедра «безопасности жизнедеятельности, механизация животноводства и переработки сельскохозяйственной продукции» ДОПУСТИТЬ К ЗАЩИТЕ Зав. кафедрой __________________ «_____» _________________20 ___ г. ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ РАБОТА (БАКАЛАВРСКАЯ РАБОТА) Тема: «Механизация технологической линии приготовления и раздачи кормов на молочной ферме КРС УНПАК ЛНАУ «Колос» Автор выпускной квалификационной работы __________________________ (подпись) Руководитель выпускной квалификационной работы __________________________ (подпись) Воронеж 2016 Размер файла: 5,6 Мбайт Фаил:

Скачано: 3 Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Животноводство / Механизация технологической линии приготовления и раздачи кормов на молочной ферме КРС с модернизацией раздатчика кормов РСП-10И (дипломный проект)

Вход в аккаунт: