Страницу Назад

Поискать другие аналоги этой работы

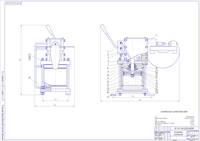

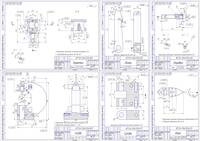

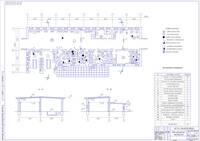

1590 «Организация и технология ремонта машин в ЗАО Агрофирма «Дороничи» с модернизацией клепальной установки (дипломный проект)ID: 209879Дата закачки: 30 Апреля 2020 Продавец: Shloma (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Диплом и связанное с ним Форматы файлов: КОМПАС, Microsoft Word Описание: Дипломный проект на тему «Организация и технология ремонта машин в ЗАО Агрофирма «Дороничи» выполнен на листах пояснительной записки, в которой выполнено таблиц и иллюстрации, количество приложений равно 3, количество листов графической части, не вошедших в пояснительную записку равно 9. В дипломном проекте дан анализ хозяйственной деятельности хозяйства, ремонтной мастерской, использования машинно – тракторного парка. Произведен расчет годового плана работ, графика загрузки мастерской, использования машинно – тракторного парка. Разработаны технологические карты на восстановление автомобильных тормозных колодок и диска сцепления. Разработана установка для приклепывания накладок к тормозным колодкам. Рассчитаны технико – экономические показатели проекта и конструкторской разработки. Разработаны мероприятия по охране труда и охране окружающей среды. Даны патентные исследования охраноспособности конструкторской разработки. Содержание Введение …………………………………………………………………………. 1. Анализ производственной деятельности хозяйства и обоснование темы проекта…… 1.1. Характеристика хозяйства… 1.2. Состав машинно – тракторного парка хозяйства и анализ его использования… 1.3. Ремонтно – обслуживающая база и анализ ее деятельности… 1.4. Обоснование темы проекта…… 2. Расчет и обоснование программы ремонтной мастерской…… 3. Разработка годового календарного плана работ и графика загрузки мастерской……… 4. Организация технологического процесса ремонтной мастерской………… 5. Технологический расчет мастерской…… 5.1. Определение количества рабочих…… 5.2. Расчет и подбор оборудования… 5.3. Расчет площадей…… 5.4. Разработка плана мастерской 6. Конструкторская разработка… 6.1. Анализ существующих консрукций… 6.2. Описание предлагаемой конструкции… 6.3. Определение усилия на бойке… 6.4. Определение диаметра поршня пневмоцилиндра…… 6.5. Проверка штока пневмоцилиндра на устойчивость…… 6.6. Экономическое обоснование конструкторской разработки 7. Разработка технологических карт…… 7.1. Разработка технологической карты на восстановление автомобильного тормозного механизма… 7.2. Разработка технологической карты на восстановление ведомого диска сцепления ЗИЛ –130… 8. Безопасность жизнедеятельности на производстве… 8.1. Актуальность темы…… 8.2. Анализ производственного травматизма… 8.3. Организационно – технические мероприятия… 8.4. Охрана труда и техника безопасности при работе на клепальной установке… 8.5. Расчет освещения в центральной ремонтной мастерской… 8.6. Расчет вентиляции…… 9. Охрана окружающей среды… 9.1. Введение……………………………………………………………………... 9.2. Характеристика ЗАО Агрофирма «Дороничи» как источника загрязнения окружающей среды… 9.3. Экологическая безопасность конструкторской разработки… 10. Технико – экономические показатели проекта…… 11. Патентные исследования… Выводы и предложения… Литература……. Приложения…… 7. Разработка технологических карт 7.1 Разработка технологической карты на восстановление автомобильного тормозного механизма Технологический процесс на восстановление разрабатывается в следующей последовательности: 1) Назначаем состав операций и переходов технологического процесса; 2) Выбираем необходимое оборудование, приспособления, инструмент измерительный, режущий; 3) Подбираем и рассчитываем режим обработки; 4) Рассчитываем нормы времени; 5) Рассчитываем стоимость восстановления. Выявлены следующие дефекты тормозного механизма при которых производится ремонт: - износ колодок; - износ разжимного кулака; - износ отверстия под ось колодок; - износ ролика. Для устранения данных дефектов назначаем следующие опрации технологического процесса восстановления: - для определения дефекта – дефектовочная операция; - при разделке трещины – слесарная операция; - при наплавке – сварочная операция; - зачистка шва наплавки – шлифовальная операция; - замена накладок – слесарная операция; - сверление накладок под заклепку – сверлильная операция. Операция дефектовки. Производим визуальный осмотр тормозного механизма, норма времени для операции дефектовки составляет Тн = 5мин., Сч = 2,83руб. С = 2,83 / 60 ∙ 5 = 0,23руб. Слесарная операция. При разделке вырубают зубилом фаску, а затем зачищают до металлического блеска. То = 3мин. То – основное время при разделке трещины, при ее длине не более 2,4 мм, мин. Тв – вспомогательное время. Тп.з. – подготовительно – заключительное время, мин. Дополнительное время определяется по формуле: Тд = Топ ∙ к / 100, (7.1) где Топ – оперативное время определяется: Топ = То + Тв = 3 + 0,7 = 3,7мин. к = 0,8 – коэффициент, учитывающий обработку детали. Тд = 3,7 ∙ 0,8 / 100 = 0,03мин. То – основное время на зачистку поверхности вокруг трещины, мин; То = 1мин. Тв – вспомогательное время, мин; Тв = 0,2мин. Топ – оперативное время, мин; Топ = То + Тв = 1 + 0,2 = 1,2 мин. (7.2) Тд – дополнительное время, мин: Тд = 1,2 ∙ 0,8 / 100 = 0,04 мин. Определяется норма времени на операции: Тн = Топ + Тд + Тп.з. / к, (7.3) Тн = 4,9 + 0,04 + 3 / 2 = 6,44 мин. Стоимость работ по 4 разряду: С = 2,83 ∙ 6,44 / 60 = 0,30руб. Сварочная операция. Переход «б» Заварку трещины производим на постоянном токе с помощью сварочного преобразователя ПСО – 500, электродом 034 – 1, диаметром 3 мм, I = 90…150А. Основное время определяется по формуле: То = 60 ∙ GT ∙ A ∙ m / I ∙ α, (7.4) где GT – масса наплавленного металла, г; А – поправочный коэффициент на длину шва; I – величина сварочного тока; α - коэффициент наплавки, г/А ∙ r. Масса наплавленного металла, необходимого для получения сварочного шва, определяется по формуле: G¬T = Fn ∙ L ∙ γ, (7.5) где Fn – площадь поперечного сечения, см2; L – длина сварочного шва, см; γ – удельная масса металла электрода, г/см3. GT = 0,2 ∙ 3,0 ∙ 7,8 = 4,7г. Сварочный ток I = 100А. То = 60 ∙ 4,7 ∙ 1,3 ∙ 1,0 /100 ∙ 60 = 0,06мин. Вспомогательное время: Т`в = 1,2мин. Вспомогательное время, связанное со сварным швом: Т``в = 1,5мин. Общее вспомогательное время: Тв = 1,2 + 1,5 + 2,7мин. Оперативное время: Топ = То + Тв, Топ = 0,05 + 2,7 = 2,75мин. Дополнительное время: Тд = 2,75 ∙ 13 / 100 = 0,35мин. Время на всю операцию: Тп = Топ + Тд + Тп.з. / п, (7.6) Тп = 2,75 + 0,35 + 5 / 25 = 3,3мин. Стоимость работы по 4 разряду: С = Сч ∙ Тп / 60, (7.7) где Сч – тарифная ставка рабочего при наплавке, руб., 4 разряд = 3,19руб. С = 3,19 ∙ 3.30 / 60 = 0,18руб. Зачистить зоны наплавки, затраты времени на операцию принимаются равными: Тшт = 2мин. Стоимость работы по 4 разряду: С = 3,19 ∙ 3,46 / 60 + 3,19 ∙ 2 /60 = 0,29руб. Тормозные колодки восстанавливаются путем полной замены накладок. Технологический процесс замены накладок Переход «а» Закрепить колодки в тисы и срубить старые накладки. Тшт = 3мин. Зачистить поверхность колодок. Тшт = 5мин. Переход «б» Закрепить накладки на колодке с помощью струбцин Тшт = 3мин. Операция сверлильная. Сверление отверстия под заклепку в накладке производится на настольном станке 2Н125Л. Отверстие d = 4мм, Толщина накладки 12 мм. Рассчитываем норму времени на выполнение задания. Режим сверления Скорость резания без охлаждения при сверлении (сверло Р – 9) V = 31м / мин., подача S = 0,11мм / об. Расчет частоты вращения шпинделя n = 318 ∙ V / d, (7.8) где V – окружная скорость, м / мин; d – диаметр отверстия, мм. n = 318 ∙ 31 / 4 = 2464 об / мин. Принимаем 2500 об / мин. Основное время при сверлении находится по формуле: То = L / k ∙ S, (7.9) где L – глубина сверления, мм, принимаем L = 12мм; Определяем основное время: То = 12 / 2500 ∙ 0,11 = 0,043мин. Для 16 отверстий Т¬о = 0,043 ∙ 16 = 0,68мин. Вспомогательное время принимаем из таблиц 67 Тв = 0,14мин. Дополнительное время находим по формуле: Тдоп = Топ ∙ к / 100, (7.10) где Топ – оперативное время; Топ = То + Тв = 0,68 + 0,14 = 0,82мин. к – процентное отношение Тдоп к Топ, к = 6%. Тдоп = 0,82 ∙ 6 / 100 = 0,05мин. Подготовительно – заключительное время находим по таблице 67 Тп.з. = 5мин. Определяем основное время: Тп = ∑Тоб + Тп.з. / n, (7.11) Тп = 11,87 + 5 / 3 = 13,5мин. Стоимость выполнения операции: Сч – часовая тарифная ставка рабочих, руб. Сч = 2,83руб. – 4 разряд. С = 2,83 / 60 ∙ 13,5 = 0,63руб. Поставить заклепки в отверстия. Тосн = 0,2мин. Тв = 0,1мин. Оперативное время: Топ = Тосн + Твсп, Топ = 0,2 + 0,1 = 0,3мин. Дополнительное время: Тд = 0,3 ∙ 16 / 100 = 0,048мин. Расклепка на установке. То = 0,1мин. Тв = 0,15мин. Оперативное время: Топ = 0,1 + 0,15 = 0,25мин. Дополнительное время: Тд = 0,25 ∙ 16 / 100 = 0,03мин. Подготовительно – заключительное время: Тп.з. = 2,5 ∙ 2 / 100 = 0,05мин. Определяем норму времни на всю операцию: Тн = Топ + Тд + Тп.з. / 2, Тн = 4,3 + 0,52 + 0,05 / 2 = 4,85мин. Определим стоимость выполнения операции: Сч = 2,83 – 4 разряд. С = 2,83 / 60 ∙ 4,85 = 0,29руб. Разжимной кулак восстанавливаем путем наплавки рабочей поверхности, а затем обтачиваем до нужного размера. Переход «а» Установить деталь на стол, в положении удобном для сварки. Твсп = 2,0мин. Сварочная операция. Наплавку производим при постоянном токе с помощью сварочного преобразователя ПСО – 300 электродом марки МНУ – 1 диаметром d = 3мм, I = 100А обратной полярности. Основное время рассчитываем по формуле: То = 60 ∙ GT ∙ A ∙ m / I ∙ α, (7.12) Gт = 0,5 ∙ 5 ∙ 7,8 = 19,52г. То = 60 ∙ 19,5 ∙ 1,2 ∙ 1,0 / 100 ∙ 70 = 0,2мин. Вспомогательное время связанное с наплавкой: T`в = 1,0мин. Вспомогательное время, связанное со сварным изделием: T``в = 1,5мин. Тв = 1 + 1,5 = 2,5мин. Оперативное время: Топ = 0,2 + 2,5 = 2,7мин. Дополнительное время: Тд = 2,7 ∙ 13 / 100 = 0,35мин. Подготовительно – заключительное время: Тп.з. = 3,25 ∙ 2 / 100 = 0,07мин. Обточить деталь до нужного размера. Вспомогательное время принимаем: Тв = 3мин. Определяем время необходимое на всю операцию, Тн: Тн = Т¬оп + Тд + Тв + Тп.з. / n, (7.13) Тн = 2,7 + 0,35 + 3 + 0,07 / 2 = 6,09мин. Стоимость работ по 4 разряду, Сч = 3,19руб: С = 3,19 ∙ 6,09 / 60 = 0,32руб. Восстановление ролика тормозного механизма подобно восстановлению разжимного кулака. Приведем данные расчетов восстановления ролика: То = 1мин.; Тв = 5,3мин.; Тд = 0,8мин.; Тп.з. = 0,07мин.; с = 0,37руб., где То – основное время; Тв – вспомогательное время; Тп.з. – подготовительно – заключительное время; с – стоимость восстановления. Отверстие под ось колодок восстанавливается также путем наплавки, а затем растачивается на вертикальном сверлильном станке. Приведем данные расчетов наплавки восстановления под ось колодки: Топ = 0,9мин.; Тд = 0,2мин.; Тп.з. = 0,07мин.; с = 0,06руб. Расчет по расточке отверстия под ось колодок. Сверлильная операция. Определяем глубину резания по формуле: t = (Dсв - Dотв) / 2 (7.14) где Dсв – диаметр сверла, мм; Dотв – диаметр отверстия (рассверливаемого),мм. t = (25,2 – 25) / 2 = 0,1мм. Выбираем подачу – S = 0,11 мм/об; Окружную скорость резания – V = 31м/мин. Частота вращения шпинделя, об/мин.: n = 318 ∙ 31 / 25,2 = 391 об / мин. Основное время при сверлении находится по формуле: То = L / n ∙ S, (7.15) где L – глубина обработки с учетом врезания и выхода инструмента, мм; n – число оборотов. L = 3,5мм. [15] То = 3,5 / 391 ∙ 0,11 = 0,08мин. Т*в = 0,12мин. – на снятие и установку детали; Т**в = 0,08мин. – время, связанное с проходом. Тв = 0,12 + 0,08 = 0,2мин. Дополнительное время определится по формуле: Тд = То ∙ к / 100, Тд = 0,08 ∙ 13 / 100 = 0,01мин. Принимаем подготовительно – заключительное время Тп.з. = 3мин. Стоимость работ по 4 разряду составит: Сч = 2,83 – тарифная ставка. Общая стоимость восстановления тормозного механизма составит: Соб = 0,23 + 0,30 + 0,18 + 0,29 + 0,63 + 0,32 + 0,29 + 0,37 + 0,06 + 0,004 = 2,67руб. 7.2 Разработка технологической карты на восстановление ведомого диска сцепления автомобиля ЗИЛ – 130 Диск сцепления восстанавливается путем замены фрикционных накладок. Технологический процесс замены накладок. Выявлены следующие дефекты диска сцепления при которых производится ремонт: - износ фрикционных накладок. Для устранения данных дефектов назначаем следующие операции технологического процесса восстановления: - замена фрикционных накладок а). Для определения дефекта – дефектовочная операция; б). Срубить старые накладки – слесарная операция; в). Очистка рабочей поверхности диска – шлифовальная операция; г). Сверление отверстий под заклепку в накладке – сверлильная операция; д). Расклепка заклепок – слесарная операция. Переход «а». Закрепить диск сцепления в тисы и срубить старые накладки. Основное время: То = 10мин. Вспомогательное время: Тв = 2,5мин. Оперативное время: Топ = То + Тв Топ = 10 + 2,5 = 12,5мин. Дополнительное время: Тд = 12,5 ∙ 8 / 100 = 1мин. Очистка рабочей поверхности диска: То = 3мин.; Тв = 0,7мин.; Тд = 0,03мин. Переход «б». Закрепить накладку на диске при помощи струбцин. То = 3мин.; Твсп = 0,5мин. Переход «в». Сверление отверстия под заклепку в накладке. Тосн = 0,1мин.; Твсп = 0,05мин. Тд = 0,1 ∙ 22 / 100 = 0,022мин. Переход «г». Вставка заклепки в отверстие. То = 0,2мин.; Тв = 0,1мин. Тд = 0,2 ∙ 22 / 100 = 0,044мин. Переход «д» Расклепка заклепок на установке. То = 0,1мин. – для одной заклепки. Тв = 0,05мин. – для одной заклепки. То = 0,1 ∙ 28 = 2,8мин. Тв = 0,05 ∙ 28 = 1,4мин. Оперативное время: Топ = То + Тв Топ = 2,8 + 1,4 = 4,2 Дополнительное время: Тд = 4,2 ∙ 13 / 100 = 0,55мин. Подготовительно – заключительное время при приклепке: Тп.з. = 2,5 ∙ 2 / 100 = 0,05мин. Определяем норму времени на всю операцию: Тн = ∑То + ∑Тв + ∑Тд + Тп.з. /n (7.16) Тн = 19,1 + 5,25 + 1,7 + 0,05 / 28 = 26,05мин. Стоимость работ при расклепке составит: С = 2,56 ∙ 26,05 / 60 = 1,11руб. 1,11руб. – стоимость ремонта диска сцепления ЗИЛ -130, при замене фрикционных накладок. Размер файла: 5,8 Мбайт Фаил:

Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Технология обслуживания и ремонта машин в АПК / «Организация и технология ремонта машин в ЗАО Агрофирма «Дороничи» с модернизацией клепальной установки (дипломный проект)

Вход в аккаунт: