Страницу Назад

Поискать другие аналоги этой работы

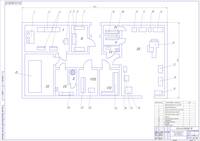

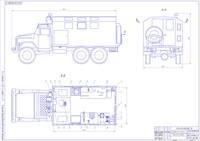

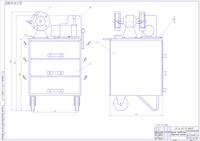

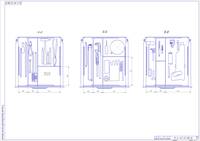

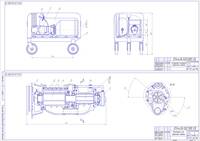

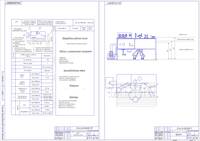

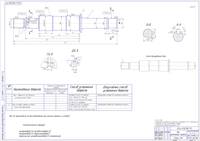

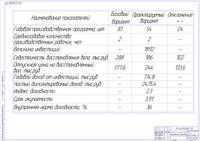

1590 Организация технического сервиса оборудования птицефабрик на СТОЖ ОАО «Светлогорский райагросервис» (дипломный проект)ID: 210246Дата закачки: 08 Мая 2020 Продавец: Shloma (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Диплом и связанное с ним Форматы файлов: КОМПАС, Microsoft Word Описание: Содержание ВВЕДЕНИЕ 1. ОБОСНОВАНИЕ ТЕМЫ И ЗАДАЧИ ПРОЕКТАПРОЕКТА 1.1. Общая характеристика предприятия.. 1.2. Анализ конструкции, условий работы, неисправностей и ремонтной технологичности ОЖФ… 1.3. Состояние организации технологии ремонта ОЖФ … 1.4. Основные мероприятия по уменьшению изнашивания деталей… 3. 2. РЕМОНТНАЯ БАЗА… 2.1. Технологический процесс ремонта 2.2. Производственная структура ремонтного предприятия… 2.3. Режимы работы и годовые фонды рабочего времени… 2.4. Трудоемкость ремонта и годового объема работ 2.5. Производственные и вспомогательные площади 2.6. Обоснование компоновочного плана… 3.ПРОЕКТИРОВАНИЕ УЧАСТКА ПО РЕМОНТУ ОЖФ 3.1. Назначение… 3.2. Производственная программа 3.3. Количество рабочих.. 3.4. Оборудование участка…… 3.5. Количество рабочих мест… 3.5.1.Порядок проектирования рабочего места слесаря 3.6. Технологическая планировка… 3.7. Потребность в энергоресурсах… 4. КОНСТРУКТОРСКАЯ РАЗРАБОТКА… 4.1. Выбор и описание системы поения птицы… 4.2. Расчет ниппельной поилки 4.3. Определение высоты подвеса поилки и уровня жидкости в регуляторе… 4.4. Модернизация узла водоподготовки 5. ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РЕМОНТА ВАЛА КОМПРЕССОРА…… 5.1. Выбор оборудования и инструмента. 5.2. Обоснование способов обнаружения дефектов… 5.3. Технологический маршрут дефектации… 5.4. Проектирование технологического процесса восстановления детали… 5.4.1. Выбор и уточнение исходных данных… 5.4.2. Обоснование формы организации технологического процесса… 5.4.3. Обоснование способов восстановления дефектов… 5.4.4. Выбор технологических баз 5.4.5. Обоснование технологического маршрута восстановления детали… 5.4.6. Разработка ремонтного чертежа детали… 5.4.7. Обоснование технологических режимов и расчет норм времени…… 6. ТЕНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ ПРОЕКТА… 6.1. Инвестиции… 6.2. Себестоимость восстановления вала компрессора…… 6.3. Определение отпускных цен на ремонт компрессора … 6.4. Оценка эффективности инвестиций…… 6.5. Расчет критических объемов производства 6.6. Технико-экономические показатели производства 7. БЕЗОПАСТНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ… 7.1. Охрана труда 7.1.1. Анализ состояния охраны труда на ОАО «Светлогорский райагросервис»… 7.1.2. Требования безопасности при восстановлении вала компрессора… 7.1.3. Производственная санитария… 7.1.4. Организация пожарной безопасности на предприятии ОАО «Светлогорский райагросервис» 7.2. Безопасность жизнедеятельности в условиях чрезвычайных и экологически неблагоприятных ситуаций…… 7.2.1. Экологическая оценка размещения и функционирования предприятия … 7.2.2. Использование защитных сооружений в чрезвычайных ситуациях… 8. Энергосбережение…… ЗАКЛЮЧЕНИЕ Список использованных источников Приложения… 1.2. Анализ конструкции, условий работы, неисправностей и ремонтной технологичности оборудования птицефабрик Организация сбалансированного кормления птицы является одним из важнейших элементов интенсивной технологии производства яиц и мяса птицы [79]. Наиболее оптимальный вариант обеспечения птицы необходимыми веществами – использование полнорационных комбикормов. Различают три способа кормления птицы: сухой, влажный и комбинированный. На птицефабриках применяют только сухой способ кормления. Сухой тип кормления позволяет полностью механизировать и автоматизировать транспортировку и раздачу кормов, исключается задержка корма на стенках кормушки и его плесневение. Транспортировку корма с комбикормового завода на птицефабрику проводят спецавтомобилями ЗСК и АСП. Из специализированных автокормовозов корм загружают в бункера-хранилища. Для хранения корма используются бункера из оцинкованного стального листа или бункера из пластмассы, армированной стекловолокном. Заполнение их возможно пневматически или с помощью шнека. Вместимость бункера определяется объемом ежедневного расходования корма и необходимым сроком хранения. В зависимости от производительности и требуемого расстояния транспортирования корма, используется спираль различного диаметра и производительности. Как правило, нагрузка на спираль транспортера составляет до 4,5 т/час. При более высоких нагрузках и углах подъема до 75° используются шнеки. В исключительных случаях можно реализовать угол подъема даже 90° при условии, что максимальная длина шнека составит 10 м (рис. 1.1). а б в Рисунок 1.1 Схемы обустройства линий хранения корма: а – схема бункера и кормовой линии (1 – бункер; 2 – корпус шнека; 3 –труба; 4 –дуга; 5 – спираль; 6 – муфта; 7 – приводная станция; 8 – шкаф управления; 9, 10 – кормовой патрубок;); б − подача корма спиральным транспортером; в – подача корма шнеком При напольном выращивании птицу размещают крупными одновозраст-ными партиями в широкогабаритных птичниках, в которых механизированы кормораздача (табл. 1.1), поение, уборка подстилки, обогрев цыплят, освещение помещений. На птицефермах заполнение кормушек не должно превышать 1/3-1/4 их высоты во избежание потерь корма при поедании его птицей. Таблица 1.1 Типы рабочих органов кормораздатчиков для птицы Наименование Схема Вид корма Цепной Сухой Спиральный Сухой Тросо-шайбовый Сухой Цепочно-скребковый Сухой и влажный Ленточно-тросовый Сухой и влажный Колебательный Сухой и влажный Однонаправленное движение корма при вибротранспортировании обеспечивает то, что лоток совершает поступательное движение вдоль своей оси, причем закон дви¬жения (рис. 1.2а) существенно отличается от сину-соиды. В этом случае скорость лотка изменяется, согласно рис. 1.2б, а ускорение — согласно рис. 1.2в. Такой выбор закона движения не случаен — он нужен для надлежаще¬го изменения переносной силы инерции, которая определяет воз¬можность однонаправленного проскальзывания корма по лотку. Горизонтальная сила инерции пропорциональна уско¬рению лотка, но направлена в противоположную сторону, то есть следует закону, показанному на рис. 1.2г. Здесь видно, что длительные этапы, соответствующие малым значениям силы инерции, чередуются с кратковременны¬ми этапами, которые характеризуются большими значе-ниями этой силы. На длительных этапах, когда сила инер¬ции мала и не может преодолеть сцепление между лотком и кормом, корм движется вместе с лотком. Но на кратковременных этапах сила инерции велика и способна преодолеть трение; за один такой этап происходит не¬большое проскальзывание элементов корма — конечно, в ту сторону, в которую направлена сила инерции. Такие небольшие смещения будут от цикла к циклу постепенно накапливаться, и образуется в среднем однонаправленное движение. Именно на это «нацелен» показанный на рис. 1.2 закон движения лотка. Рисунок 1.2 Динамические характеристики процесса вибротранспортирования горизонтального транспортера С практической точки зрения описанный способ имеет заметный недоста-ток — не так-то просто создать колебательное движение лотка по специальному закону, представленному на рис. 1.3а. Технически гораздо проще воспроизводятся гармонические колебания лотка. Для это¬го в принципе достаточен вибровозбудитель, такого же типа, как изображенный выше по рис. 1.3а. Конечно, если направление гармонических колебаний будет совпадать с осью лотка, то из-за симметрии действия сил инерции малые смещения загрузки в одну сторону будут компен¬сированы такими же смещениями, направленными в про¬тивоположную сторону, и в среднем загрузка будет оста¬ваться на месте. Однако и при гармонических колеба¬ниях в систему может быть привнесена необходимая асимметрия — для этого достаточно, чтобы направление колебаний не совпадало с осью лотка (но, конечно, и не было перпендикулярно ей). На этом основан отличный от предыдущего и особен¬но широко применяемый в практике способ вибротранс¬портирования. На рис. 1.3б показан вариант ориен¬тации гармонических колебаний лотка, которому соответ¬ствуют и направление скольжения корма. Один период синусоидальных колебаний состоит из двух полупериодов: в первом лоток находится выше и правее («северо-восточнее») своего сред¬него положения, а во втором полупериоде — ниже и левее («юго-западнее») этого положения. В любой момент движения направление ускорения произвольной точки лотка противоположно ее отклонению от среднего положения (это общее свойство гармониче¬ских колебаний), а, следовательно, направление силы инерции все время совпадает с направлением отклонения: в первом полупериоде — «на северо-восток», во втором полупериоде — «на юго-запад». Соответственно этим полу¬периодам на рис. 1.3г−д показаны две схемы сил, опреде¬ляющих относительное движение (или относительный покой) элемента загрузки: силы тяжести , сила инер¬ции , нормальная реакция лотка и сила трения . В первом полупериоде (рис. 1.3г) горизонтальная со¬ставляющая силы стремится сдвинуть элемент загрузки вправо. Этому способствует и вертикальная составляющая силы — уменьшая прижатие элемента к лотку, она тем самым уменьшает и предельное значение силы кулонова трения. Если коэффициент трения не слишком велик, то в этом полупериоде (точнее — в течение неко¬торой его части) происходит некоторое проскальзывание элемента вправо. Во втором полупериоде (рис. 1.3) горизонтальная составляющая силы стремится сдвинуть элемент влево. Однако вертикальная составляющая той же силы будет препятствовать такому проскальзыванию — увеличивая прижатие элемента к лотку, она увеличит и предельное значение силы трения. В этом полупериоде проскальзы¬вание загрузки не происходит, она покоится относитель¬но лотка. Таким образом, в каждом цикле происходит скольже¬ние элемента загрузки в правую сторону — этим и созда¬ется нужный эффект вибротранспортирования. Необходи¬мая асимметрия возни¬кает из-за вертикальной составляющей силы инерции — уменьшая предельную силу трения на одном полуперио¬де, она увеличивает ее на втором. а б в г Рисунок 1.3 Гармонические колебания лотка: а − схема вибровозбудителя; б − направление ускорения лотка; в− г − действующие силы Наиболее распространены чашечные системы кормления птицы. Чашечная система представляет собой комбинацию цепной системы кормораздачи и чашечных кормушек (рис. 1.4). Кормушка, имея округлые формы, может крепиться на кормовой трубе, свободно качаясь. На одну кормушку допускается до 85 бройлеров живым весом до 2,0 кг. Кормораздаточная система должна раздать корм в течение 4...5 мин. так, чтобы корм был распределен по всему птичнику равномерно в одинаковом количестве одновременно для всего поголовья. Посадка птицы на линии кормления и поения, вызывающая деформацию транспортной трубы и перетирание спирали, предотвращается противопосадочным тросом. Рисунок 1.4 Схема подачи корма в чашечную кормушку Клеточные батареи входят в комплект оборудования содержания птицы (однодневных цыплят, ремонтного молодняка и кур-несушек) в закрытых по-мещениях с регулируемым микроклиматом. Комплектность батареи обеспечивает полную механизацию основных технологических процессов: раздачи корма, поения, уборки помета, сборки яиц. Жесткая конструкция несущей рамы делает возможным монтаж батареи от 3 до 10 ярусов длиной до 150 м в одном ряду. Клетки для цыплят имеют мелкоячеистые решетки. Сетчатый пол (одинаковый на ярусах для цыплят и ремонтного молодняка) с вкладышем-настилом гарантирует цыплятам – особенно в первые дни – благоприятные условия, быструю и простую чистку. Две большие передние раздвижные дверки позволяют открыть клетку более чем на две трети. Это удобно для посадки, пересадки и высадки птицы. С первого дня цыплята едят из внешнего кормораздаточного желоба. Кормушки централизованно и плавно регулируются по высоте в зависимости от возраста цыплят. При помощи заслонки регулировки уровня корма в кормовой колонке регулируется уровень корма на раздачу. Основными элементами клетки для кур-несушек являются решетчатый пол (1), кормушка (2), поилки (3), дверка (4), транспортер для яиц (5) (рис. 1.5). В клетке для кур-несушек размещаются до 6 несушек. Благодаря поперечному расположению прутьев уменьшается стирание перьев. Кормление птицы осуществляется кормораздаточной цепью, движущейся со скоростью 12 м/мин. в кормовом желобе. Глубокий желоб для кормления с внутренним бортиком обеспечивает минимальные потери корма. Рисунок 1.5 Схема клетки для кур-несушек: 1 − решетчатый пол; 2 – кормушка; 3 – поилки; 4 – дверка; 5 – транспортер для яиц В клеточной батарее трудоемкой технологической операцией является сбор яиц. Основные требования к такому оборудованию — это полная замена ручных операций и минимальная повреждаемость яиц. Под повреждениями понимают не только разрушение скорлупы, но и взбалтывание, приводящее к нарушению внутренних связок и структуры яйца. В процессе сбора и транспортировки яиц происходят падение, скатывание, удары. В целях предупреждения боя яиц скорость их транспортирования должна быть не более 0,2 м/с. В первых механизированных клеточных батареях для сбора яиц использовали различные тележки, самоходные и навесные яйцесборники. Современная механизация и автоматизация сбора яиц при напольном и клеточном содержании птицы осуществляются на основе применения яйцесборных ленточных транспортеров – продольных транспортеров на каждом ярусе и поперечных транспортеров для птичника. Пружинистая напольная решетка, натянутая на устойчивую рамочную конструкцию, предотвращает провисание пола клетки и соответственно возникновение гнездовой формы. Это гарантирует беспрепятственное скатывание яиц на яйцесборную ленту. Сбор яиц осуществляется с помощью ленточного транспортера, расположенного на каждом ярусе батареи ниже кормового желоба. Лента этих транспортеров изготавливается из тканого полипропилена или из джутовой ленты. Материал этих лент хорошо сопротивляется вытягиванию. Другим основным элементом яйцесборной системы являются поперечные транспортеры. Их конструкция обеспечивает преодоление резких перепадов высот и максимальные расстояния. Ключевым элементом системы является оцинкованная или транспортерная цепь с пластмассовым покрытием, состоящая из двух закаленных поясов, со стяжкой из поперечных прутков. В зависимости от величины птицефермы и особенностей расположения производственных помещений, применяются 3 различных системы с поперечными транспортерами: 1. Лифтовая система сбора яиц. 2. Элеваторная система сбора яиц. 3. Многоярусная система сбора яиц. Ширину поперечного транспортера (при скорости транспортера 6,5 м/мин.) определяет объем подачи (таблица 1.2). Таблица 1.2 Характеристика систем сбора яиц Ширина Объем подачи, яиц в час Многоэтажная Элеваторная Лифтовая 200 24000 250 30000 350 34000 34000 500 50000 50000 750 80000 80000 При помощи лифтовой системы яйца собираются поярусно со всех рядов клеток. Бой яиц при использовании этой системы минимален. Транспортер для сбора яиц проходит по отдельным этажам. В зависимости от длины помещения продольные транспортеры могут обслуживать от одного до 6 рядов клеток на одном приводе. Элеваторная система обеспечивает высокую производительность при ма-лом количестве рядов. С помощью элеватора (рис. 1.6) яйца собираются одновременно с соответствующих ярусов (до 5 ярусов) одного или всех рядов помещения (в зависимости от производительности поперечного яйцесбора). Если в одном птичнике находится птица различных пород или возрастов, то яйцесбор может производиться порядно и постадно. Продольные ленты сбора яиц толкают яйца через дозирующие колесики на цепи элеватора. Они транспортируют яйца сначала вниз, а затем в нижнем коробе происходит сбор. На соответствующей высоте яйца поступают на поперечный яйцесбор. Рисунок 1.6 Схема устройства элеватора: А – ролик передачи; В – трос передачи; С – колесико дозирования; – сту-пень элеватора; Е – цепь элеватора; – приводной ролик ленты; – при-жимной ролик ленты; Н – лента Яйца с помощью этой системы собираются со всех батарей на всех этажах одновременно. Недостаток системы – трудный доступ к рядам клеток. При поэтапном сборе яиц транспортеры движутся со скоростью 4 м/мин. При одновременном сборе из нескольких птичников скорость движения продольного транспортера снижается до 1,3 м/мин. Регулировка скорости движения возможна с помощью преобразователя частоты. При многоярусной системе сбора транспортеры поярусного сбора (шириной 200 или 250 мм) подают яйца с разных этажей по самому короткому пути на рабочий уровень к сортировальной или упаковочной машине. Подсчет количества яиц во всех системах производится с помощью авто-матического электронного счетчика. Каждый счетный модуль имеет два инфракрасных датчика – отправитель сигнала и приемник сигнала. Когда яйцо проходит счетный модуль, инфракрасный датчик измеряет интенсивность отражения. Как только пройдена максимальная точка яйца, оно засчитывается и запоминается. Во всех системах клеточных батарей применяются щетки для чистки ленты для яиц. Вращающаяся щетка располагается в области привода каждого этажа под лентой для сбора яиц и освобождает ленту от грязи. Она вращается в направлении, противоположном движению ленты. Тем самым достигается хороший эффект очистки. 4. КОНСТРУКТОРСКАЯ РАЗРАБОТКА 4.1 Выбор и описание системы поения птицы Обеспечение свежей, чистой питьевой водой очень важно для использования потенциала продуктивности птицы. При этом вода должна предоставляться в достаточном количестве и быть доступной для птицы. Потребность в воде варьирует в зависимости от таких факторов, как рацион, температура и влажность помещения. Доставка воды и поение животных без механизации – одна из самых трудоемких работ на птицефермах. Cистема поения включает в себя водопроводную линию, водораздаточные краны и желобковые поилки. Узел подготовки воды является началом системы поения для каждого птичника. Он устанавливается между сетью водоснабжения и линиями поения и включает фильтр, манометр, счетчик для контроля потребления воды и регулятор давления воды в магистральном трубопроводе. Фильтр узла водоподготовки предназначен для удаления из питьевой воды только механических примесей. Конструкция фильтра предусматривает возможность его промывки обратным потоком воды. Редукционный клапан с установленным на нем манометром позволяет понизить давление воды от магистрального до рабочего давления линий поения (1,5... 3,0 бар). Изменяемое давление - от 0,3 бар до максимально 3 бар. Установленное давление регулятора давления при выходе не зависит от давления при входе. Это означает, если, например, при смене дня и ночи предварительное давление воды изменится из-за непостоянного потребления, то эти колебания не передаются на колонку воды (давление) ниппельной линии поения. Протекающее количество от 200-2000 л/ч в зависимости от давления подвода гарантирует непрерывное водоснабжение особенно после фазы ограничения. На сегодняшний день поение птицы осуществляется при помощи желобковых поилок, что в настоящее время является менее гигиеничным, недостаточно практичным в применении и невыгодным с экономической точки зрения. С этой целью в данном разделе дипломного проекта будет усовершенствована система поения птицы: на клеточную батарею установим ниппельные поилки. Ниппельные системы поения зарекомендовали себя в современном птицеводстве как надежные и гигиеничные. Они состоят из следующих элементов: • блок регулирования давления с устройством промывки, присоеди-ненный к трубе либо с одной стороны, либо посередине в зависимости от длины поения; • регулятор давления; • откидной деаэратор или автоматический деаэратор с показателем уровня воды; • круглая труба с тросом противонасеста; • ниппельная труба с ниппелями; • система подвески. Количество линий поения ниппельного типа на одну больше, чем линий кормления. Это объясняется тем, что в отличие от кормушек единовременный доступ к ниппелю имеет только одна птица, хотя их количество на линию при одинаковой длине больше. На клетку для цыплят приходится 3 ниппельных поилки с подвесной ча-шечкой. По желанию количество ниппелей на клетку можно увеличить. Поение кур-несушек также будет осуществляться при помощи ниппельных поилок. В распоряжении каждой курочки будет находиться 4 ниппельные поилки. На ярусах ремонтного молодняка ниппельная поилка жестко крепится к задней стенке клетки. К ниппельной трубе при помощи седла, жестко прикрепленного к ней, присоединяется сам ниппель с каплеулавливающей чашей, который благодаря своей конструкции обеспечивает подачу воды при нажиме птицей на плунжерок в любом направлении. Эффективность использования данного ниппеля объясняется тем, что при его разработке особенно большое значение придавалось гигиене и, следовательно, здоровым животным. Это достигается:  благодаря надежно функционирующему вентилю. Вода подается согласно потребности, без капанья и разбрызгивания.  благодаря прочно сваренному на квадратной ниппельной трубке седлу со вставленным ниппелем. Находящийся внутри механизм установления и фиксирования обеспечивает максимальную наружную гигиену корпуса и не имеет углов и кантов для скопления грязи. Схема ниппельной поилки представлена на рис. 4.1. Рис. 4.1. Схема ниппельной поилки 1 – корпус; 2 – шток; 3 – клапан; 4 – водопроводная трубка. Преимущества ниппелей перед желобковыми поилками: • очень легкое горизонтальное и вертикальное привидение в действие ниппеля птицей => оптимальное получение воды, в том числе однодневными цыплятами; • вертикальное поднятие штифта привидения в действие => сверхпро-порциональное увеличение объема протока, подходит также для откорма тяжелой птицы; • 100% - ная вертикальная направленность ниппеля и оптимальные свойства возврата в исходное положение => сухая подстилка; • двойные уплотняющие поверхности => высокая безопасность в экс-плуатации; • простая и быстрая разборка всего ниппеля => высокая функциональ-ность, легкая очистка; • использование высококачественных материалов (нержавеющая сталь, специальная пластмасса) => длительный срок службы. Каплеулавливающая чашка, закрепленная на кронштейне под ниппелем, не мешает птице при питье и обеспечивает сухость глубокой подстилки. Средняя чашечка ниппельной поилки съемная и может быть по выбору заменена открытой круглой чашечной поилкой. Это облегчает цыплятам поиск и прием воды в первые дни роста. Высота установки линий поения должна соответствовать возрасту птицы, поскольку беспроблемный прием воды в достаточном количестве и без разбрызгивания возможен только тогда, когда птица должна тянуться к поилкам вверх. Необходимое давление воды в водопроводе клеточной батареи поддерживается емкостью с поплавком. Допустимое давление воды устанавливается регулятором давления (рис. 4.2). Основными элементами регулятора давления является шток с клапаном, двухходовой кран и мембрана упругая. Для поения птицы вода из водопровода 1 проходит по патрубку 14 и отверстие 8 к ниппельным поилкам по водопроводной трубе 8. Давление в водопроводной трубе 8 обеспечивается регулировочным винтом 6 и пружиной. Сжатие пружины снижает давление в сети, а ее ослабление – увеличение давления. При промывке под давлением воды шарик поднимается вверх, перекрывая отверстие для воздуха 11. Рис. 4.2. Схема регулятора уровня 1 – водопровод; 2 – кран; 3 – патрубок промывочный; 4 – мембрана; 5 – пружина; 6 – винт регулировочный; 7 – отверстие; 8 – патрубок; 9 – трубка пластмассовая; 10 – шарик поплавковый; 11 – отверстие воздушное; 12 – клапан; 13 – шток; 14 – мембрана; 15 – патрубок подачи воды. 4.2 Расчет ниппельной поилки Размеры поилки выбираем исходя из размеров капли таким образом, чтобы одним нажатием клюва птицы на шток она получала 1 каплю (рис. 5.3). Размеры капли составляют не более 5 мм в диаметре при выбранном давлении в сети. В результате нажима клювом птицы о шток шток приобретает минимальную начальную скорость =0,1 м/с. По закону сохранения энергии кинетическая энергия штока переходит в потенциальную энергию в момент поднятия штока на максимальную высоту. При этом в этом момент скорость штока становится равной нулю. Рис 4.3. Схема приложения нагрузок при ударе птицы по штоку ниппельной поилки. Составим уравнение, используя закон сохранения энергии: , (4.1) откуда 0,005 м. Таким образом, минимальная высота: =5 мм. Исходя из этого, выбираем диаметр отверстия в корпусе поилки равным 5 мм. При этом диаметр штока составит 4 мм. Длина свободной части штока, выходящей из корпуса должна составлять более 5 мм (принимаем 6 мм). 4.3. Определение высоты подвеса поилки и уровня жидкости в регуляторе Для определения высоты подвеса поилки и уровня жидкости в регуляторе воспользуемся зависимостями, разработанными фирмой «Big Dutchmen» (рис. 4.4). Рис. 4.4. Зависимости Х и Y от возраста птиц На основании рис. 4.4 для кур-несушек принимаем высоту подвеса поилок равной 33-45 см, для ремонтного молодняка – 22-33 см. Уровень жидкости в регуляторе составит соответственно 15-25 см и 10-15 см для кур-несушек и молодняка. Окончательно принимаем средние величины: для кур-несушек: высота подвеса поилок − 39 см, уровень жидкости − 20 см; для ремонтного молодняка: высота подвеса поилок − 27,5 см, уровень жидкости − 12,5 см. 4.4 Модернизация узла водоподготовки В связи с проведением вакцинации птиц на птицефабрике по случаю воз-никновения птичьего гриппа я предлагаю вмонтировать в систему водопровода медикатор, который дозировал бы нужные витамины и медикаменты через питьевую воду для птицы (рис.5.5). Необходимое для дозирования количество очень точно регулируется, так как вводимые препараты для системы поения добавляются пропорционально реальному потреблению воды. Рис. 4.5. Узел водоподготовки 1 – фильтр; 2 – манометр; 3 – кран; 4 – счетчик воды; 5 – байпасная линия; 6 – медикатор; 7 – регулятор воды в магистральном водопроводе. Медикатор обладает рядом преимуществ: • практическое дозирование при любом объеме протока воды; • широкий диапазон дозирования и большие объемы протока воды; • длительный срок службы и высокая функциональная надежность на ос-нове высокого качества материала (низкая чувствительность в отношении широкого спектра химикатов) при условии регулярной очистки. Смешивание воды с каким-либо препаратом происходит сначала на выходе из емкости для смешивания при помощи циркуляционного насоса с воздушным охлаждением на протяжении всего времени дозирования. Благодаря этому вся система цилиндров не имеет общей связи с добавленным веществом, т.е. отсутствуют закупорки, есть гарантия долговечности. В крышке ёмкости размешивания медикаментов находится отверстие для шланга всасывания, предусмотренного в устройстве. Растворимые в воде препараты засасываются в систему прямо из ориги-нальной упаковки. В случае с порошкообразными или жидкими препаратами высокой плотности рекомендуется емкость для смешивания вместимостью 60 литров. Встроенный плавающий вентиль обеспечивает непрерывное использование средства и автоматическую промывку емкости после окончания ввода медикаментов. Технологическая схема медикатора представлена на рис. 4.6. Поршень 6 под давлением воды поднимается вверх, увлекая за собой шток с поршнем 12. Движение поршня 12 обеспечивает подъем жидкости из сосуда с разбавленными медикаментами. В верхнем положении поршня 6 пружина 5 переключает клапаны 4 и 7. Вода через отверстия нижних клапанов 7 поступает в верхнюю камеру и воздействуя на поршень, передвигает его вниз, а также в трубопроводную систему поения птицы. Рис. 4.6. Принципиальная схема медикатора 1 – шток; 2 – корпус верхний; 3 – втулка; 4 – клапан верхний; 5 – пружина; 6 – поршень; 7 – клапан нижний; 8 – корпус нижний; 8 – трубка всасывающая; 9 – пружина; 11 – клапан; 12 – поршень. Медикатор легко монтируется благодаря шланговым резьбовым соединениям. При помощи одного прибора можно обслуживать несколько птичников.   5. ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РЕ-МОНТА ВАЛА КОМПРЕССОРА 5.1. Выбор оборудования и инструмента Измерительное оборудование и инструмент предназначены для измерения линейных и угловых величин. Их подразделяют на меры, калибры и универсальные измерительные средства. Измерительные средства выбираются из справочной литературы. В зависимости от того, насколько верно и оптимально подобран измерительный инструмент, применяемый в процессе дефектации, можно судить о качестве и эффективности самого процесса дефектации. Для определения дефектов, указанных в задании применяем следующие инструменты: микрометр МК 50-1 и МК-2 ГОСТ 14811 – 69; пробка 8133-00215Д и пробка 8133-01015Д ГОСТ 14823-69 . 5.2. Обоснование способов обнаружения дефектов Видимые дефекты обнаруживаются визуально. Для обнаружения невидимых трещин используют физические методы контроля: метод магнитной дефектации, капиллярный метод, ультразвуковой метод. Метод магнитной дефектации используется при дефектации деталей из ферромагнитных деталей для выявления дефектов в виде нарушений сплошности материала. Основан на явлении возникновения магнитного поля рассеивания в зоне дефекта. Капиллярный метод, основан на способности некоторых жидкостей с хорошей смачиваемостью, протекать в мельчайшие трещины. К этим методам относят: люминесцентная и цветная дефектация, применяемые для выявления трещин в деталях, изготавливаемых из магнитных материалов. Ультразвуковой метод использует способность ультразвуковых колебаний распространяться в виде направленных пучков и испытывать значительные отражения валовых сопротивлений. Способ применяют при выявлении дефектов, расположенных внутри детали. Для выявления дефектов вала воспользуемся тремя методами: внешний осмотр, метод измерения размеров с помощью микрометра и калибр-пробки. 5.3. Технологический маршрут дефектации Маршрут восстановления детали должен обеспечивать оптимальную последовательность операций, как с технологической точки зрения, так и с экономических позиций, то есть необходимо непосредственно на восстановление (в виде затрат на электроэнергию, пар, сжатый воздух, и т. д., заработной платы, компенсации неоправданного износа инструмента и оборудования), минимизировать потери времени, уменьшить материальные затраты. При разработке маршрута следует руководствоваться следующими правилами: первыми выполняются операции по восстановлению или изготовлению технологических баз; последовательность механообработки зависит от системы постановки размеров на чертеже. Прежде всего, обрабатывают поверхность, относительно которой на чертеже скоординированы другие поверхности детали; 3) сверление мелких отверстий чистовой обработки; чистовую и черновую обработки со значительными припусками надо выделять в отдельные операции, каждая последующая операция должна улучшать качество поверхности. В соответствии с вышеизложенными требованиями принимаем следую-щий технологический маршрут: токарная (деф.1,2) → наплавочная (деф.1,2) → токарная (деф.1,2) → круглошлифовальная (деф.1), резьбонарезная (деф.2) → контрольная. Контрольная операция предусматривает измерение размеров контролируемых и восстанавливаемых поверхностей, контроль отклонений формы и расположения поверхностей. Контролировать отклонение от прямолинейности, наличие трещин. 5.4.Проектирование технологического процесса восстановления детали 5.4.1. Выбор и уточнение исходных данных Исходными данными для проектирования ТП восстановления заданной детали являются: Ремонтируемая деталь – вал компрессора; Материал детали – Сталь 45 ГОСТ 4543-88 Восстанавливаемые дефекты: 1. Износ поверхностей под подшипник до размера менее – 24,98 мм. 2.Износ наружной резьбовой поверхности. Номинальные размеры изношенных поверхностей: соответственно и М42х2 h6. Размер файла: 9,1 Мбайт Фаил: ------------------- Обратите внимание, что преподаватели часто переставляют варианты и меняют исходные данные! Если вы хотите, чтобы работа точно соответствовала, смотрите исходные данные. Если их нет, обратитесь к продавцу или к нам в тех. поддержку. Имейте ввиду, что согласно гарантии возврата средств, мы не возвращаем деньги если вариант окажется не тот. -------------------

Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Животноводство / Организация технического сервиса оборудования птицефабрик на СТОЖ ОАО «Светлогорский райагросервис» (дипломный проект)

Вход в аккаунт: