Страницу Назад

Поискать другие аналоги этой работы

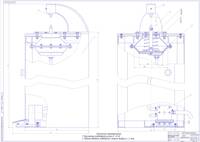

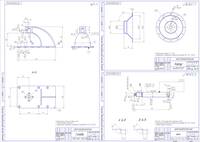

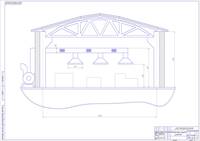

1590 Проектирование участка по ремонту тормозных механизмов автомобилей МАЗ, ЗИЛ, KAMA3 с модернизацией пресса для клёпки тормозных накладокID: 210378Дата закачки: 13 Мая 2020 Продавец: Shloma (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Диплом и связанное с ним Форматы файлов: КОМПАС, Microsoft Word Описание: В дипломном проекте спроектирован участок по ремонту тормозных механизмов, разработана технология по ремонту и спроектирован пневматический пресс для замены ручного труда при переклепки тормозных накладок, а также проработка всех сопутствующих вопросов. Ремонтом тормозных механизмов и систем занимаются многие автомобильные сервисы города Пскова, например, МАЗ – сервис, Апекс - Авто, KAMA3 – центр, так как тормоза подвержены большому износу при эксплуатировании автомобиля. Конструкторская часть дипломного проекта заключается в обосновании принятых мер по усовершенствованию технологического процесса, спроектирован пневматический пресс. В данном дипломном проекте спроектирован технологический процесс ремонта тормозных механизмов на универсальном оборудовании. Также в технологической части рассмотрены все необходимые вопросы. Данное предложение по усовершенствованию технологии ремонта приведет к следующему: сокращение основного времени; к сокращению времени на переналадку при обслуживании различных типов тормозных механизмов; увеличивает производительность труда; улучшает качество клепки, из – за постоянного и равномерного давления; упрощает труд рабочего. Экономическая часть содержит расчёт экономической эффективности от внедрения вносимых предложений, а также расчёт срока окупаемости. В разделе «Охрана труда» отражены как общие, так и специальные меры по безопасности, связанные с ремонтом. Пояснительная записка содержит 91 листов, из них: - текстовых -80; - таблиц -11; - рисунков -13; - приложений -11. Графическая часть проекта содержит 2 листа планировки участка, карты операционных эскизов – 1 лист, 2 листа технологии ремонта чертёжи корпуса и заготовки – 3 листа, лист технико-экономических показателей. Оформление дипломного проекта соответствует требованиям, предложенными В.В. Шкуркиным в методическом руководстве «Дипломное проектирование» [6]. Оглавление Введение КОНСТРУКТОРСКАЯ ЧАСТЬ 1.1. Устройство тормозного механизма на примере автомобиля МАЗ 1.2. Определение усилий в тормозном механизме 1.3. Прочностной расчет заклёпочного соединения 1.3.1. Выбор материала заклёпки 1.3.2. Расчет заклепки на срез 1.3.3. Расчет заклепки на смятие 1.4. Проектирование пресса 1.4.1. Определение геометрических размеров диафрагмы 1.4.2. Расчет диафрагменного двигателя 1.4.3. Проработка элементов конструкции ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 2.1. ТЕХНОЛОГИЯ ЗАМЕНЫ ТОРМОЗНЫХ КОЛОДОК 2.2. Технология изготовления вала 2.2.1. Описание детали 2.2.2. Анализ точности изготовления детали 2.2.3. Анализ технологичности конструкции детали 2.2.4. Выбор заготовки 2.2.5. Расчет стоимости заготовки из проката 2.2.6. Разработка технологического маршрута изготовления детали 2.2.7. Выбор оборудования и его техническая характеристика 2.2.8. Аналитический расчет припусков на диаметральный размер 2.2.9. Определение режимов резания 2.2.9.1. Расчет режимов резания на две операции 2.2.9.2. Назначение режимов резания по нормативам 2.2.10. Расчет и назначение норм времени 2.2.10.1. Расчет норм времени 2.2.10.2. Назначение норм времени ТЕХНИКО ЭКОНОМИЧЕСКАЯ ЧАСТЬ 3.1. Технико-экономический анализ поставленной задачи 3.2. Определение капитальных вложений 3.3. Расчет себестоимости до и после модернизации 3.3.1. Затраты на изделие по заработной плате, по операциям 3.3.2. Затраты на эксплуатацию оборудования 3.3.2.1. Затраты на амортизацию оборудования 3.3.2.2. Затраты на ремонт оборудования 3.3.2.3. Затраты на электроэнергию, приходящиеся на ремонт 3.4. Расчет затрат на материалы 3.5. Расчет показателей экономической эффективности 3.5.1. Экономия от снижения себестоимости продукции 3.5.2. Дополнительные капитальные вложения 3.5.3. Экономия по приведенным затратам 3.5.4. Снижение трудоемкости испытания одного ремонта 3.5.5. Рост производительности труда ОХРАНА ТРУДА 4.1. Характеристика проектируемого объекта 4.2. Производственная санитария 4.2.1. Оздоровление воздушной среды 4.2.2. Производственное освещение 4.2.3. Защита от производственной вибрации 4.3. Техника безопасности 4.3.1. Электробезопасность 4.3.2 Требования безопасности к производственному оборудованию 4.4. Пожаровзрывобезопасность 4.5. Организация рабочего места ЗАКЛЮЧЕНИЕ ЛИТЕРАТУРА ПРИЛОЖЕНИЯ 1.2. Устройство тормозного механизма на примере автомобиля МАЗ На автомобиле МАЗ‚установлен рабочий тормоз с пневматическим приводом. Он является основным, действует на все колеса автомобиля и состоит из тормозного механизма и пневматического привода. Рис. 1.1.Рабочий тормоз автомобиля МАЗ: 1 - диск опорный; 2 — втулка распорная; З — кулак разжимной; 4 — ролик упорный; 5 – колодка; б —- втулка; 7 - фрикционная накладка; 8 — пружина стяжная; 9— барабан тормозной; 10 — пружины удерживающие; 11 - ось колодок; 12 — щиток защитный; 13 — камера тормозная; 14 — рычаг регулировочный; 15 —шестерня червячная; 16 — червяк регулировочный; 17 — вилка; 18 — шток; 19 — диафрагма. Тормозной механизм рабочего тормоза (см. рис.1,1) включает тормозной барабан 9, тормозные колодки 5 с накладкам 7, разжимной кулак З и регулировочный рычаг 14. Тормозные механизмы всех колес взаимозаменяемы. Тормозной барабан крепится болтами к фланцу ступицы колеса. Он отлит из серого чугуна. Внутренняя поверхность барабана является поверхностью трения при торможении. Тормозные колодки — штампованные, однореберные опираются на ось 11, установленную в опорном диске. На верхних концах колодок смонтированы опорные ролики, на которые воздействует разжимной кулак 3. Колодки стягиваются двумя пружинами 8 и 10, поэтому они всегда своими концами прижаты к опорной оси 11 и к поверхности разжимного кулака. К колодкам приклепаны фрикционные накладки. Головки заклепок заглублены в накладку. Если расстояние от поверхности накладки до головки заклепки остается менее 1 мм, накладку следует заменить. Зазора между колодкой и накладкой не должно быть. В качестве материала для заклепок используют латунную трубку 10 х 1,5. Клепку производят со стороны колодки. Разжимной кулак изготовлен с валом как одно целое. Вал имеет шлицы для соединения с регулировочным рычагом. Поверхность разжимного кулака имеет спиральную форму, что обеспечивает перемещение колодок от центра к поверхности барабана. Регулировочный рычаг посажен на шлицованный конец вала разжимного кулака. Внутри рычага размещены червяк и червячная шестерня. Вал червяка зафиксирован шариковым фиксатором от произвольного поворота в корпусе регулировочного червяка. Вращение вала ключом за квадратную головку приводит к повороту червяка и через него червячного колеса, которое поворачивает вал разжимного кулака. В результате концы колодок раздвигаются на необходимую величину. При вращении вала червяка прослушиваются щелчки фиксатора. Пневматический привод рабочего тормоза служит для создания на автомобиле определенного запаса сжатого воздуха и приведения в действие тормозов на колесах автомобиля и буксируемых им прицепов. Его устройство включает компрессор, воздушные баллоны, тормозной кран, тормозные камеры, разобщительный кран 14, предохранительный клапан 12, воздухопроводы и др. Компрессор — поршневого типа, одноступенчатый, двухцилиндровый, с жидкостным охлаждением. Служит для нагнетания воздуха в пневматическую систему при работе двигателя. Расположен на двигателе с правой стороны, приводится в действие клиновидным ремнем от шкива вентилятора двигателя. Компрессор состоит из картера, блока цилиндров, головки , поршней с компрессионными и маслосъемными кольцами , шатунов, коленчатого вала, приводного шкива [1]. 1.2. Определение усилий в тормозном механизме Тормозная система грузового автомобиля МАЗ схематично представлена на рисунке 1.2. Рис. 1.2. Схема тормозной системы МАЗа: 1 – тормоз колесный; 2 – компрессор; 3 – тяга горизонтальная; 4 – тяга вертикальная; 5 – кран отбора воздуха; 6 – педаль; 7 – манометры; 8 – баллоны воздушные; 9 – кран тормозной; 10 – камера тормозная; 11 – воздухопровод к тормозным камерам; 12 – клапан предохранительный; 13 – регулятор давления воздуха; 14 – кран разобщительный; 15 – головка соединительная. Давление воздуха в тормозной системе создаётся, благодаря нагнетанию его компрессором поз. 2 в ресиверы поз. 8. Из ресивера по трубопроводам через клапан поз. 9, связанный рычажной системой с педалью тормоза автомобиля, воздух перетекает в тормозную камеру поз. 10. В тормозной камере сжатый воздух давит на диафрагму, которая передаёт усилие на связанный с ней шток. Шток действует на тормозной вал через трещотку, создавая крутящий момент. Тормозной вал опирается на подшипники скольжения и передаёт крутящий момент, созданный тормозной камерой, на кулачок. Под действием крутящего момента кулачок поворачивается и прижимает тормозные колодки поз. 1 к стенкам барабана [1]. Следовательно расчетная схема пневматического тормозного привода состоит из воздушного баллона 1, в который подаётся сжатый воздух из компрессора, крана 3, приводимого в действие от педали 2, и тормозного цилиндра 4, шток 6 которого связан с разжимным кулаком тормоза 7 (см. рис. 1.3.). Рис. 1.3. Схема пневматического тормозного привода. 1 – воздушный баллон; 2 – педаль тормоза; 3 – тормозной кран; 4 – пневмокамера; 5 – диафрагма; 6 – шток; 7 – тормозные колодки. Известно, что давление воздуха в ресиверах равно 8 атмосфер. Диаметр диафрагмы тормозной камеры составляет 13,5 дюйма, определим площадь диафрагмы: Тогда Определим усилие, с которым действует шток тормозной камеры на трещотку: Сила F создаёт крутящий момент, который определяется по формуле: где l – межосевое расстояние осей в трещотке. Определим силу , с которой разводятся тормозные колодки: где - расстояние между осью тормозного вала и осью ролика тормозной колодки. Сила трения определяется по формуле: где N – реакция стенки барабана, вызванная усилием прижима; f – коэффициент трения между чугунным барабаном и накладками колодок, из фрикционного материала. 1.3. Прочностной расчет заклёпочного соединения Для крепления тормозных накладок на колодке будем использовать заклепочное соединение. Данный вид соединения наиболее используется при ремонте тормозных колодок. Для изготовления данного соединения необходимо правильно подобрать материал заклепки, используя результаты выше приведенного расчета усилий в тормозной системе, рассчитать заклепку на срез, на смятие. 1.3.1. Выбор материала заклёпки Согласно государственному стандарту 10304-80 «Заклепки классов точности В и С» (см. Приложения) заклепки могут быть изготовлены из стали ( Ст2, Ст3, 10, 09Г2), латуни (Л63), меди ( М3, МТ) и алюминиевых сплавов (АМг5П, АД1, Д18) с различными видами термообработки. Для крепления накладок выбираем заклепку класса точности С, диаметром d = 10 мм, длиной L = 30 мм, из материала группы 37, марки алюминиевого сплава АД1 по ГОСТ 4784 – 74: Заклепка С 10 х 30. 37. АД1 ГОСТ 4784 – 74 Выбираем заклепку без термической обработки. Механические свойства выбранной заклепки: • Нормальный модуль упругости G = 71000 МПа; • Нормальный модуль упругости при сдвиге кручением G = 27000 МПа; • Относительное сужение = 6 %; • Относительное удлинение после разрыва = 60 %; • Плотность материала р = 2710 кг/куб.м; • Предел прочности при растяжении 150 МПа; • Временное сопротивление срезу 160 МПа • Предел текучести 80 МПа. Химический состав АД1: Содержание металлов в сплаве:  Алюминия – 99,2 %;  Железа – 0,3%;  Кремния – 0,3%;  Магния – 0,05%;  Марганца – 0,025%;  Меди – 0,05%;  Титана – 0,05%;  Цинка – 0,1%. 1.3.2. Расчет заклепки на срез Для крепления тормозных накладки на колодке будем использовать заклепочное соединение, состоящее из 16 заклепок (рис. 1.4.). Рис. 1.4. Расчетная схема заклепочного соединения Шестнадцать заклепок, расположенных в два ряда, соединяют накладку и колодку. Под действием сил Р эти листы стремятся сдвинуться один по другому, чему препятствуют заклепки, на которые и будет передаваться действие сил Р. Для проверки прочности заклепок применим общий порядок решения задач сопротивления материалов. На каждую заклепку передаются по две равные и прямо противоположные силы: одна—от первого листа, другая — от второго. Опытные исследования показывают, что одни из заклепок ряда нагружаются больше, другие — меньше. Однако к моменту разрушения усилия, передающиеся на различные заклепки, более или менее выравниваются за счет пластических деформаций. Поэтому принято считать, что все заклепки работают одинаково. Таким образом, при n заклепках в соединении, на каждую из них действуют по две равные и противоположные силы (Рис.1/5/); эти силы передаются на заклепку путем нажима соответствующего листа на боковую полуцилиндрическую поверхность стержня. Силы Р1 стремятся перерезать заклепку по плоскости mk раздела обоих листов. Рис.1.5. Силы, действующие на заклепочное соединение. Для вычисления напряжений, действующих по этой плоскости, разделим мысленно заклепочный стержень сечением mk и отбросим нижнюю часть (Рис.2). Внутренние усилия, передающиеся по этому сечению от нижней части на верхнюю, будут уравновешивать силу Р1,т. е. будут действовать параллельно ей в плоскости сечения, и в сумме дадут равнодействующую, равную Р1. Следовательно, напряжения, возникающие в этом сечении и действующие касательно к плоскости сечения, это — касательные напряжения. Обычно принимают равномерное распределение этих напряжений по сечению. Тогда при диаметре заклепки d на единицу площади сечения будет приходиться напряжение: Величина допускаемого касательного напряжения , или, как говорят, допускаемого напряжения на срез, принято определять в виде: Зная , мы напишем условие прочности заклепки на перерезывание в таком виде: т.е. действительное касательное напряжение в материале заклепки должно быть равно допускаемому или меньше его. Зная временное сопротивление срезу определим допускаемое касательное напряжение: Сила Р в нашем случае - это есть сила трения проверим условие прочности заклепки на перерезывание: Условие прочности выполняется. Рис.1.6. Расчетная модель действия нормальных напряжений При выводе формулы расчета заклепки на перерезывание, помимо оговоренных, допущена еще одна неточность. Дело в том, что силы действующие на заклепку, не направлены по одной прямой, а образуют пару. Эта пара уравновешивается другой парой, образующейся из реакций соединенных листов на головку заклепки (Рис.3) и ведет к появлению нормальных напряжений, действующих по сечению mk. Кроме этих нормальных напряжений, по сечению mk действуют еще нормальные напряжения, вызванные тем, что при охлаждении заклепочный стержень стремится сократить свою длину, чему мешает упор головок заклепки в листы. Это обстоятельство, с одной стороны, обеспечивает стягивание заклепками листов и возникновение между ними сил трения, с другой — вызывает значительные нормальные напряжения по сечениям стержня заклепки. Особых неприятностей эти напряжения принести не могут. На заклепки идет сталь, обладающая значительной пластичностью; поэтому даже если бы нормальные напряжения достигли предела текучести, можно ожидать некоторого пластического удлинения стержня заклепки, что вызовет лишь уменьшение сил трения между листами и осуществление в действительности той схемы работы заклепки на перерезывание, на которую она и рассчитывается. Поэтому эти нормальные напряжения расчетом не учитываются. 1.3.3. Расчет заклепки на смятие Для образования заклепочного соединения в обоих листах просверливают отверстия необходимого диаметра. В них закладывается стержень заклепки с одной головкой; другой конец заклепки расклепывается ударами специального молотка или давлением пневматического пресса (клепальной машины) для образования второй головки. Небольшие заклепки (диаметра 10 мм) ставятся в холодном состоянии. Для того чтобы расклепать заклепку, необходимо произвести расчет на смятие по следующей формуле: где Р – усилие пневматического пресса (Р=7,5 кН); S – площадь стержня заклепки (S=78.54 кв. мм). Заклепка будет расклепана, т. к. 1.4. Проектирование пресса Для проектирования пресса, предназначенного для клёпки тормозных накладок, зададимся следующими исходными данными:  развиваемое усилие при прессовании не менее 7,5 кН;  пресс одностороннего действия;  пневматический привод;  простота и дешевизна конструкции;  обеспечение безопасности при использовании сжатого воздуха. Пневматический пресс одностороннего действия может быть двух исполнений как поршневого, так и камерного типа. Ниже в таблице «Типы пневматических приводов» приведена сравнительная характеристика поршневого и камерного типов (см. табл. 1.1.). [2, стр. 215]. Типы пневматических приводов Табл. 1.1. Тип Зависимость усилия ог хода штока Ход штока Конструкти-вное исполнение Утечка воздуха Поршневой Сохраняется постоянным при любом ходе штока Определяется длиной рабочей полости цилин- дра Относитель- но сложное Может иметь место за счет нарушения герметичности уплотнения Камерный С увеличением хода штока уменьшается, так как возрастает сопротивление мембраны Ограниченный; зависит от диаметра мембраны и ее упругих свойств Менее сложное Практически исключена, так как мембрана полностью изолирует одну полость камеры от другой Так как нам необходима достаточно простая и дешевая конструкция, также нежелательна утечка воздуха и не требуется больших усилий, то выбираем односторонний камерный тип с тарельчатой мембраной. 1.4.1. Определение геометрических размеров диафрагмы На рисунке 1.7. представлен пример диафрагмы одностороннего типа с тарельчатой мембраной. Рис 1.7. Диафрагма одностороннего типа с тарельчатой мембраной. В основном на производстве используют давление сжатого воздуха в пределах 4 – 6 атм. Учитывая требования к проектируемому прессу, зададимся давлением р воздуха в пневмосистеме равным 4 атм. Развиваемое усилие также задано в исходных данных и равно F = 7,5 кН. используя следующую формулу определим площадь диафрагмы: Зная площадь S, можно определить диаметр D: Принимаем стандартное значение по таблице 17 [3, стр. 231] для резинотканевых диафрагм, D = 200 мм, а диаметр опорной шайбы d = 140 мм. По таблице 16 [3, стр. 231] толщина диафрагмы t = 4 мм. 1.4.2. Расчет диафрагменного двигателя Расчет диафрагменного двигателя заключается в определении хода и усилия на штоке. Ниже представлена принципиальная схема расчета диафрагменного двигателя (см. рис. 1.8.) [2, стр. 216]. Рис 1.8. Принципиальная схема расчета диафрагменного двигателя. Приближенный расчет усилия на штоке пневмокамер одностороннего действия определяется по формулам [3, стр. 235]: 1) в исходном положении штока 2) в положении после перемещения на расстояние 0,25D где - усилие на штоке; - диаметр диафрагмы на свету; - диаметр опорной шайбы; - давление воздуха; - усилие возвратной пружины. Выбираем из рациональных длин хода штока 0,25D = 50 мм (см. рис. 1.9.). Рис 1.9. Рациональные длины ходов штока от исходного положения. Подберём пружину сжатия для обратного хода, для этого необходимо задаться исходными данными [3, стр. 151]:  D = 80 мм, наружный диаметр пружины;  t = 10 мм, шаг пружины в свободном состоянии;  d = 3 мм, диаметр проволоки. Определим усилие возвратной пружины Р по следующей формуле: Тогда: 1) в исходном положении штока 2) в положении после перемещения на расстояние 0,25D 1.4.3. Проработка элементов конструкции Соединение опорной шайбы с диафрагмой выполним защемлением резьбовой шайбой, как показано на рисунке 1.11 [2, стр. 250]. Рис. 1.11. Защемление резьбовой шайбой. Для герметичности и надежности закрепления следует использовать следующее закрепление в корпусе (см. рис. 1.12.) [ 3, стр. 233] Рис. 1.12.Закрепление резинотканевых диафрагм в корпусе. Винты следует располагать на расстоянии не менее двух диаметров d винта от внутренней окружности заделки и размещать их по окружности не реже, чем через 40 – 50 мм. На рисунке 1.13. показана схема скруглений краев деталей камеры и опорных шайб. Рис. 1.13. Элементы закрепления диафрагм. Технологическая часть 2.1. ТЕХНОЛОГИЯ ЗАМЕНЫ ТОРМОЗНЫХ КОЛОДОК Тормозные колодки подлежат замене (снятию) при следующих неисправностях: a) Износ фрикционных накладок тормозных колодок, при котором расстояние от поверхности накладок до головок заклепок менее 1 мм. b) Механические повреждения колодок и накладок, нарушающие нормальную работу рабочего тормоза. Инструмент и приспособления: гаечные ключи; ключ торцовый, сменные головки; оправка для монтажа ступиц; молоток; домкрат 12-т; вороток домкрата; вороток; выколотка 6603; плоскогубцы комбинированные 175; набор щупов № 2; лопатка монтажная; подставка под мост и ступицу; лопатка деревянная; кисть волосяная; посуда для смазки, керосина и краски. Технология замены тормозных колодок: 1. Снять колесо. 1.1. Ослабить гайки крепления колеса, вывесить мост со стороны снимаемого колеса и поставить под кожух полуоси подставку. Инструмент (приспособление).Ключ для гаек колес и стремянок рессор, домкрат 12-т, вороток домкрата, вороток, подставка . 1.2. Отвернуть гайки крепления колеса, снять прижимы колеса и колесо. (Работу выполняют два человека.) Инструмент (приспособление). Ключ для гаек колес и стремянок рессор, лопатка монтажная, вороток. Лопатки монтажные (2 шт.) 2. Снять ступицу колеса. Инструмент и приспособления: ключи; ключ торцовый; сменная головка; ключ контргайки подшипников ступиц колес; ключ для гаек колес и стремянок рессор; оправка для монтажа ступиц, домкрат 12-т; вороток; лопатка монтажная; подставка под мост; подставка под ступицу; лопатка деревянная; кисть волосяная; посуда для смазки и керосина. Трудозатраты на замену ручным инструментом — 0,94 чел./ч. 2.1. Отвернуть гайки 2 шпилек крепления фланца З полуоси, снять шайбы. Расконтрить болты 1 и с их помощью снять с полуоси фланец З и прокладку 4. Инструмент (приспособление). Ключ торцовый; сменная головка 22 ключи 17х19. 2.2. Отвернуть контргайку 5, снять замковую шайбу и отвернуть гайку 7 Инструмент (приспособление).Ключ контргайки; вороток 2.3. Навернуть на резьбовую часть цапфы оправку (из комплекта инструмента водителя) до упора. Оправку необходимо очистить от пыли и грязи, а после навертывания смазать тонким слоем смазки Литол-24 - Инструмент (приспособление). Оправка для монтажа ступиц; посуда для смазки; лопатка. 2.4 Плавно снять ступицу 23 в сборе с тормозным барабаном 17, не допуская перекосов, чтобы, не повредить манжеты уплотнительного устройства, положить на подставку и вынуть внутреннюю обойму наружного подшипника 2.5. (Работу выполняют два человека). Инструмент (приспособление). Подставка под ступицу. СТУПИЦА КОЛЕСА Рис. 2.1. Ступица колеса 1 — съемник-болт фланца полуоси; 2 — гайка шпильки крепления фланца полуоси; З — фланец полуоси; 4— прокладка фланца; 5 — контргайка подшипника; 6— замковая шайба; 7 — гайка подшипников; 8 — гибкий шланг в сборе от колесного крана к ступице колеса; 9 — гайка болта крепления тормозного барабана; 10 — маслоулавливатель; 11 — болт крепления крышки сальника; 12 — прокладка; 13 — сальник; 14 — крышка сальника; 15 — прокладка; 16 и 27 — подшипники ступицы; 17 — тормозной барабан; 18— втулка ступицы; 19— распорное кольцо; 20 — сальник с пружиной; 21 — конусный упор; 22 — стопорное кольцо; 23 — ступица; 24 — болт крепления тормозного барабана; 25 — болт колеса; 26 — шплинт 3. Расшплинтовать и снять шайбу, удерживающие пружины тормозных колодок 10. Инструмент (приспособление). Молоток; выколотка; плоскогубцы. 3.1. Снять тормозные колодки 5 Инструмент (приспособление). Молоток; выколотка Рис.2.2. Рабочий тормоз автомобиля МАЗ: 1 диск опорный: 2 — втулка распорная: З — кулак разжимной; 4 — ролик упорный; 5 - колодка; б —- втулка; 7 - фрикционная накладка; 8 — пружина стяжная; 9— барабан тормозной; 10 — пружины удерживающие; 11 - ось колодок; 12 — щиток защитный; 13 — камера тормозная; 14 — рычаг регулировочный; /5 —шестерня червячная; 16 — червяк регулировочный; 17 — вилка; 18 — шток; 19 — диафрагма 4. ОБДИРКА. Снятие фрикционных накладок. Инструмент (приспособление). Обдирочный автомат. 5.Зачистка колодок. Инструмент (приспособление).Заточной станок. 6.Сверление. Сверлить 16 отверстий диаметром 10 Инструмент (приспособление).Сверлильный станок. 7.Клепка Клепать фрикционную накладку к колодке. Инструмент (приспособление). Пневмопресс. 8.Проточка Проточить тормозную накладку. Инструмент (приспособление). Токарный станок. 6.Контроль. Инструмент (приспособление).Контрольно измерительные инструменты. УСТАНОВКА ТОРМОЗНЫХ КОЛОДОК. 7. Завести нижнюю, а затем верхнюю тормозные колодки 5 в суппорт. Инструмент (приспособление). Вороток. 8.Установить и зашплинтовать шайбу. Инструмент (приспособление). Плоскогубцы. 9. Установить удерживающие пружины10 пружины. Инструмент (приспособление). Вороток. Установка ступицы 10. Промыть внутреннюю полость ступицы, подшипники и сальники 20 уплотнительного устройства дизельным топливом или керосином; продуть сжатым воздухом и проверить состояние сальников 20. Заполнить подшипники и ступицу свежей смазкой, а кромки уплотнительного устройства смазать смазкой Литол-24. При замене смазки в ступицах следить, чтобы она не попала в полости каналов системы подкачки шин. Инструмент (приспособление). Посуда для смазки, лопатка деревянная 10.1. Установить ступицу на цапфу. Снять оправку, установить внутреннюю обойму подшипника 27. (Работу выполняют два человека.) 10.2. Навернуть на резьбовую часть цапфы гайку 7 и отрегулировать затяжку подшипников ступицы в такой последовательности: — затянуть гайку 7 подшипников; усилие затяжки гайки, приложенное на плечи 500 мм, должно быть 40— 50 кгс; при затягивании гайки необходимо поворачивать ступицу для правильного размещения роликов на беговых дорожках колец подшипников; — отвернуть гайку 7 на два отверстия замковой шайбы 6 (до совмещения штифта гайки с отверстием замковой шайбы), установить замковую шайбу. б, навернуть и затянуть контргайку 5 (устанавливать контргайку 5 следует шлифованной стороной к замковой шайбе 6); — проверить затяжку подшипников. При правильной регулировке подшипников колесо (ступица) должно вращаться свободно, но без осевого люфта. Правильность регулировки подшипников окончательно определяется при контрольном пробеге по степени нагрева ступиц. Повышенный нагрев ступиц (более 80°С) не допускается и должен быть устранен повторной регулировкой Инструмент (приспособление). Ключ контргайки, вороток. 11. Заполнить полость фланца 3 полуоси смазкой Литол-24, установить на шпильки фланец с прокладкой 4 и закрепить гайками с пружинными шайбами. Ввернуть и законтрить гайками болты 1 для съема фланца. Инструмент (приспособление). Ключ торцовый, сменная головка 22, ключи 17х19 (2 шт.), посуда для смазки, лопатка деревянная. Установить колесо. 12. Установить колесо на ступицу. (Работу выполняют два человека.) Инструмент (приспособление). Лопатка монтажная . 12.1. Надеть на шпильки прижимы колеса, навернуть гайки . Инструмент (приспособление). Ключ для гаек колес и стремянок рессор, лопатка монтажная, вороток. 12.2. Вывернуть из корпуса колесного крана болт 11, установить на болт прокладку 9, гибкий шланг 10, вторую прокладку 9, ввернуть болт в корпус крана, смазав резьбу краской . Инструмент (приспособление). Ключ 22х24, кисть волосяная, посуда для краски. 12.3. Поднять мост со стороны установленного колеса, убрать подставку, опустить мост. Инструмент (приспособление). Домкрат 12-т, вороток домкрата 13. Отрегулировать зазор между накладками колодок и тормозным барабаном. 13.1. Отрегулировать зазор между накладками колодок и тормозным барабаном, для чего: — вращением регулировочного червяка по ходу часовой стрелки прижимать колодки к барабану до тех пор, пока колесо невозможно будет повернуть от усилия руки; — повернуть регулировочный червяк в обратном направлении на два-три щелчка фиксатора; — проверить величину зазора и легкость вращения колеса. Величина зазора между накладками колодок и тормозным барабаном, замеренного в средней части колодок, должна быть 0,2—0,9 мм. Инструмент (приспособление). Ключи; набор щупов. 11. Поднять мост со стороны заменяемого барабана, убрать подставку и опустить мост . Инструмент (приспособление). Домкрат 12-т, вороток домкрата. 2.2. Технология изготовления вала 2.2.1.Описание детали Вал - шток является элементом сборки пневмокамеры пресса и относится к телам вращения. Конструкция вала позволяет крепить его в подшипники скольжения и в дальнейшем передавать усилие на пуансон. Наиболее подходящим материалом для данной детали является сталь 45Х ГОСТ 4543-71, предназначенная для изготовления валов, шпинделей, коленчатых и кулачковых валов. Заменителем выбранной стали являются стали: 45ХН, 50ХН, 38ХГН, 40Х, 35ХГФ, 40ХНР, 40ХНМ, 30ХГВТ. Химические и механические свойства стали определяем по справочнику (1). Механические свойства материала: • модуль упругости нормальный ; • модуль упругости нормальный при сдвиге кручением ; • модуль сдвига ; • плотность ; • термообработка: закалка – 830 ºС (масло), отпуск 500 ºС (масло или вода); • предел прочности при растяжении ; • предел текучести ; • относительное сужение после разрыва ; • относительное удлинение после разрыва на образцах пятикратной длины • твердость по Бринеллю после отжига НВ = 241. Химический состав: • Углерод – 0,41 – 0,49 %; • Марганец – 0,5 % - 0,8%; • Медь – 0 - 0,3 %; • Хром – 0,8 – 1,1 %; • Никель – 0 - 0,3 %; • Азот – 0 – 0,008 %; • Серы и фосфора не более - 0,035 %; • Кремний – 0,17 -0,37%; 2.2.2. Анализ точности изготовления детали Все размеры детали можно отнести к трём группам: • точные: диаметры Ø 20 f7; • неточные: все остальные размеры, изготовленные по Н14, h14. Так как неуказанная шероховатость Rа = 6,3, то все поверхности заготовки обрабатываются. К детали предъявлены требования по допуску формы и расположению поверхностей: • допуск перпендикулярности торца относительно наружнего диаметра не должен превышать 0,1 мм; 2.2.3. Анализ технологичности конструкции детали Конструкция вала обладает достаточной жесткостью, так как выполняется условие жесткости: L/dср.< 10 где: L - длина переходника (150мм); dcр.- средний диаметр переходника (18мм). Подставляя данные в формулу (1) получим: 150 / 18 = 8,3 < 10 - Для повышения точности обработки базовых поверхностей предусмотрены отверстия центровые В2 ГОСТ 14034-74; - Конструкция детали имеет большой перепад диаметров и несимметричностью расположения ступеней: - Для повышения стойкости инструмента на детали предусмотрены фаски и радиусы закруглений; - На одном диаметре детали отсутствуют разные отклонения и шероховатости, что также упрощает технологический процесс обработки данной детали. Размер файла: 7,5 Мбайт Фаил:

Скачано: 1 Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Автомобили и технологическое обслуживание / Проектирование участка по ремонту тормозных механизмов автомобилей МАЗ, ЗИЛ, KAMA3 с модернизацией пресса для клёпки тормозных накладок

Вход в аккаунт: