Страницу Назад

Поискать другие аналоги этой работы

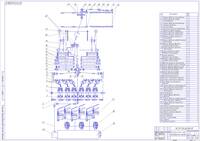

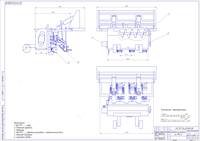

1590 Разработка комплексного свеклоуборочного агрегата для условий СПК “Луч” Чишминский района (прототип корнеуборочная машина РКС-6)ID: 210430Дата закачки: 14 Мая 2020 Продавец: Shloma (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Диплом и связанное с ним Форматы файлов: КОМПАС, Microsoft Word Описание: Проект: 91 страниц, 9 рисунков, 17 таблиц, 21 источников литературы, 11 листов формата А1 графического материала. Объектом дипломного проекта является комплексный свеклоуборочный агрегат. Цель проекта- комплексный свеклоуборочный агрегат , обеспечивающий агротребования по уборке свеклы(фабричной). В качестве прототипа выбрана корнеуборочная машина РКС-6. В проекте дан анализ хозяйственной деятельности СПК “Луч” Чишминского района, обзор существующих свеклоуборочных комплексов. В процессе работы показана необходимость разработки - комплексного свеклоуборочного агрегата, сделан обзор существующих конструкций, выявлены их недостатки, предложены рациональные решения. Обоснованы параметры свеклоуборочного комплекса. Разработаны мероприятия по обеспечению безопасности труда и экологичности проекта. Рассчитаны технико-экономические показатели. ОГЛАВЛЕНИЕ ВВЕДЕНИЕ 1 Анализ хозяйственной деятельности СПК “Луч”…… 1.1 Общая характеристика предприятия 1.2 Характеристика землепользовании СПК «Луч»…… 1.3 Организационно – экономическая характеристика предприятия… 1.4 Оценка эффективности машиноиспользования…… Выводы и предложения……… 2 Обоснование свойств комплексного свеклоуборочного агрегата….23 2.1 Обзор существующих моделей. 2.2 Конструкция комплекса… 2.3 Устройство и принцип работы комплекса. 3 РАСЧЕТ ОСНОВНЫХ ТЕХНОЛОГИЧЕСКИХ И КОНСТРУКТИВНЫХ ПАРАМЕТРОВ… 3.1 Расчёт эргономических показател…… 3.2 РАСЧЕТ ШЛИЦЕВЫХ СОЕДИНЕНИЙ… 3.3 Расчёт карданной передачи. 3.4 Подбор редуктора. 3.5 Расчёт гидроцилиндра.….. 3.6 РАСЧЕТЫ НА ПРОЧНОСТЬ ПРИ ВЫБОРЕ ОСНОВНЫХ РАЗМЕРОВ… 3.7 Оптимизация базовых параметров свеклоуборочного комплекса….48 3.8 Оптимизация параметров свеклоуборочного комплекса по эксплуатационно-экономическим критериям. 3.9 Оптимизация параметров свеклоуборочного агрегата по энергетическим и динамическим критериям… 4 РАЗРАБОТКА КОНСТРУКЦИИ И ЭКСПЛУАТАЦИЯ МАШИНЫ …… 4.1 Техническая характеристика. 4.2 Описание устройства……… 4.3 Руководство по эксплуатации 4.4 Подготовка комплекса к работе. 4.5 Правила эксплуатации и регулировки. 4.6 Техническое обслуживание 4.7 Программа сертификационных испытаний 4.8 Техническая экспертиза в соответствии с РД 10.2.1-91… 5 БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ ПРОЕКТА… 5.1 Обеспечение условий и безопасности труда в СПК «Луч».… 5.2 Мероприятия по охране окружающей природы…… 5.3 Мероприятия по защите населения и материальных ценностей в чрезвычайных ситуациях 5.4 Обеспечение охраны труда при уборке сахарной свеклы…… 5.5 Особенности обеспечения безопасности труда при работе с свеклоуборочным комплексом. 5.6 Выводы и предложения по технике безопасности в СПК “Луч”.....81 6 РАСЧЁТ ТЕХНИКО-ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ… ЗАКЛЮЧЕНИЕ……… Библиографический список 2 Обоснование свойств комплексного свеклоуборочного агрегата 2.1 Обзор существующих моделей. Свеклоуборочная техника является еденицей технической продукции. Работает 40 дней (в среднем) в году. Требует высокого обслуживания, постоянный контроль, квалифицированных работников. В напряжённый период испытывает дополнительную нагрузку от природных воздействий (например, эрозия). Обеспечить все требуемые параметры изредка получается непосредственно на рабочем мест в сельскохозяйственном предприятии. Для решения задачи необходимо обеспечить оптимальный уровень технических параметров на заводе-изготовителе. Объект проектирования – комплексный свеклоуборочный агрегат. Первый свеклоуборочный комбайн был выпущен в 1949 г. В 50-х гг. изготовлены новые рабочие органы, обеспечивающие механизированную уборку свёклы; разработаны конструкции шнекового очистителя вороха корней и следящего устройства для направления свеклоуборочного комбайна по рядкам, что позволило автоматизировать управление машиной. В СССР выпускали свеклоуборочные комбайны 2 типов, выполняющих технологический процесс по различным схемам: теребильные (КСТ-ЗА и КСТ-2А), которые обрезают ботву в машине после извлечения корней из почвы за ботву, и обрезающие ботву на корню, а затем извлекающие корни из почвы (СКД-2, СКН-2А и др.).В наше время выпускают комбайны ,работающие по второй схеме. Применение новых технологий и материалов привело к повышению производительности и рабочей скорости. В конструкции марки HOLMER , например,Terra Dos применяется новейшее электронное оборудование, эргономичные объекты. Подробнее: -двигатель: MAN D 2876 LF03 ,мощность: 338 кВт. (460 л.с.); -привод ходовой части: механическая ось спереди и сзади, с приводом от шарнирных валов; между обеими осями расположена двухскоростная распределительная коробка с гидравлическим приводом; автоматическое управление скорости вращения двигателя и привода движения; -оси: спереди портальная планетарная ось с управляемыми колесами и тормозами, в тяжелом исполнении; сзади планетарная ось с управляемыми колесами и тормозами, в тяжелом исполнении; - блокировочные устройства: передний и задний мост с переключаемой поперечной блокировкой дифференциала; -скорости движения: первая скорость: 0 - 12 км/ч, бесступенчатая; вторая скорость: 0 - 25 км/ч, бесступенчатая; -гидравлика: привод ходовой части - фирмы LINDE, вспомогательный привод - фирмы DANFOSS; -ботвосрезатель: роторный ботвосрезатель; альтернативно: интегральный роторный ботвосрезатель; -ботводорезатель: снабжен автоматической регулировкой глубины среза; глубина срезания ботвы всех шести ножей центрально регулируется из кабины водителя; высота шины ботвосрезателя на все 6 ножей для дорезки ботвы регулируется из кабины водителя; -разбрасыватель ботвы: диапазон рассеивания может быть изменен из кабины водителя; откидывается и складывается гидравлическим путем для дорожного движения или в режиме сбора ботвы; -сбор ботвы: осуществляется посредством ленточного транспортера, монтируемого при помощи быстроразъемного устройства; входящий в объем поставки ленточный прицеп, предназначен для автодорожной транспортировки ботвы; -корчеватель: включаемые и отключаемые подкапывающие сошники с тягой; линейная боковая маневренность друг к другу составляет 70 мм, со свободным разрешением в масляной ванне; не требующие обслуживания с автоматическим глубинным ведением, осуществляемым благодаря 7-ми копирующим (контактным) колесам с приводом; регулирование осуществляется из кабины водителя; с уступом работающие вибрационные сошники; валы корчевателя реверсируемые; -рядковое расстояние: у PV 6 по выбору постоянно 45, 48, 50, 55, 60 см; у VPV 6 переменно 45 - 50, 45 - 48 см; -чистка:6 длинных спиральных валков; 2 коротких спиральных валков; 1 сепарирующий элеватор (реверсируемый); 3 сепарирующие звезды с автоматической перестановкой числа оборотов; -грохоты: частично сегментированные грохоты или грохоты с пружинными зубьями, бесступенчатая и центральная регулировка высоты грохотов из кабины водителя с электронной индикацией на экране; -элеватор: два кулачковых тканевых ремня со стальными захватами с двумя скоростями; -распределение свеклы в бункере: шнек с правой и левой резьбой; -днище бункера: состоит из продольного и поперечного донного скребка, каждый с 4-мя высокопрочными приводными цепями высокого качества; автоматическое гидравлическое натяжение цепей, винтовое кессонное дно; -кабина водителя: звукоизоляция, сиденье рядом с водителем, 2 поворотных окна, отопление, борткомпьютер, радио, по желанию кондиционер; -сигнальные устройства: поток свеклы контролируется борткомпьютером; контроль масла для гидравлики и двигателя осуществляется при помощи зуммера; -рулевое управление: комбинации рулевого управления с предварительным отбором, цельная и реверсивная езда, ускоряющая передача, автоматика рулевого управления; -ёмкость бункера: 24 м3; -максимальная ширина: -3,0 м при расст. 45 см = KPV 5/6; -3,3 м при расст. 50 см = KPV 5/6; -3,3 м при расст. 45 - 50 см = VPV 5/6; -общий путь чистки свеклы: 11,0 м; -радиус поворота 9,5 м; -производительность: до 1,5 гектара/час. Таким образом, при наборе высоких возможностей присутствует чрезмерное давление на почву; трудоёмкий процесс обслуживания. Продукция других марок: - «АГРИФАК» 6-рядные модели «ВКМ – 9000» и «Биг Сикс III», а также 12-рядный комбайн «ХЕКСА». Все модели комбайнов имеют продольный шнек для равномерного и полного заполнения бункера. Скорость выгрузки бункера – 2 мин. Таблица 10 Комплексы фирмы Агрифак Параметры «ВКМ 9000» «БигСикс III» «ХЕКСА» Мощность двигателя, л.с. 300 480 600 Емкость бункера, т 9 22 26 Производительность, га/ч 1,3 1,6 2,5 - 2,8 Сезонная выработка, га 650 - 800 700 - 800 Более 1500 - «ФРАНЦ КЛЯЙНЕ» , возможно отнести к среднему классу комплексов, унифицированы. Таблица 11 Продукция Франц кляйне Ширина, м 3,38 3,00 - 3,30 Высота, м 4,00 3,90 Собственная масса, кг 16220 21770 (включая 1000 л дизтоплива) Двигатель Volvo Penta, 275 кВт (374 л.с.) Volvo Penta, 310 кВт (420 л.с.) Вместимость бака, л 610 1000 Объем бункера, м³ до 15 30 Высота перегрузки, м 2,5 - 4,1 2,0 - 4,1 - «EUROTIGER» ФИРМЫ «ROPA» -количество выкапываемых рядков 6 шт ; -производительность, га/ч 1,5 - 1,8; -мощность двигателя, кВт/л.с. 370/504; -вместимость бункера, м³/т 40/28; -ширина (при 45 см между грядами), м 3,0. В итоге, по иностранным комплексам: - производительность, га/ч 1 - 2,7 ; -количество рядов, шт. 6; -масса комплекса , т 30; Теперь сравним несколько машин .Рассмотрим два способа уборки свеклы однофазный и двухфазный. Применительно к отечественным комплексам и одним иностранным. Таблица 12 Сравнительная эффективность различных способов уборки Показатели Способ уборки Двухфазный Однофазный с шестирядным самоходным комбайном SF-10 Kleine МТЗ-82, БМ-6А,КС-6Б ЛТЗ-155, КСН-6, МТЗ-82, ППК-6 Масса комплекса,т 16,6 14,6 11,8 Производительность,га/ч 1,6 1,6 1,6 Удельная металлоёмкость, т-ч/га 10,6 9,1 7,4 Удельная энергоёмкость, кВт-ч/га 105,5 103,1 101,0 Число механизаторов 2 2 1 Трудозатраты, чел-ч/га 1,3 1,3 0,6 Число проходов колёс по неубранному полю 3 0 0 Наиболее производительной экономически эффективной техникой по уборке сахарной свеклы на площадях более 100 га являются шестирядные комбайны. При благоприятных условиях они могут убирать за сезон до 300-400 га. Таблица 13 Характеристика самоходных шестирядных комбайнов Показатели GR-4 фирмы Moreau Matrot SF-10 SF-25 Фирмы Kleine 1 2 3 4 5 Продолжение таблицы 13 1 2 3 4 5 Мощность двигателя, кВт 180 238 169 252 Число ведущих колёс, шт 4 4 4 4 Тип трансмиссии* М ГСТ с КП ГСТ с КП ГСТ с ГКМ Масса, т 10,8 15,6 11,8 18,9 Объём бункера, м3 3 4,5 10 25 *М- механическая; ГСТ-гидростатическая; ГМК- гидромотор-колесо; КП- коробка передач. На выпуск комбайнов этого типа в последние годы перешли ведущие фирмы многих зарубежных стран: Moreau, Herriau, Matrot(Франция), Kleine, Stoll, Holmer(Германия). Они имеют однотипные технологические схемы: -в передней части перед ведущими колёсами последовательно установлены роторные рабочие органы для дообрезки и измельчения ботвы, которая шнековым механизмом отводится в сторону, а затем разбрасывается на убранную часть поля или в рядом идущий транспорт; -дообрезчик срезает верхнюю часть корня с остатками ботвы; -от выкапывающих рабочих органов корни и почва поступают к приёмным шнековым вальцам со спиральной оппозитной навивкой, которые обеспечивают перемещение к центру. Затем обрабатываемый материал попадает на сепарирующие органы, расположенные в межколёсном пространстве. В качестве сепараторов используются перевалочные очистители, решетчатые диски и прутковые элеваторы. Отсепарированные от почвы корни подъёным транспортёром загружаются в бункер с подвижным дном объёмом 3,…..,25 м3. Недостаток зарубежных комбайнов- чрезмерное разрушение слоя почвы от давления на почву, трудоёмкость обслуживания. Теперь перейдём к рассмотрению свеклоуборочных машин двух и трёх фазной схемы уборки непосредственно отечественного производства. Машина для уборки ботвы сахарной свеклы К-611 Предназначена для механизированной уборки сахарной свеклы. Состоит из рамы, прицепного устройства, опорных колёс, ботвореза, шнека транспортировки ботвы, доочистителя, дообрезчика, ботворазбрасывателя, устройства корректировки вождения, гидравлической системы, трансмиссии. Привод рабочих органов осуществляется от ВОМ трактора. Агрегатируется с тракторами тяговых классов 1,4; 2. Разработчик- изготовитель : ФК-Агро. Таблица 14 Техническая характеристика К-611 Показатель Значение 1 2 Производительность, га/ч 0,88 Ширина захвата, м 2,7 Число ножей, шт 60 Диаметр, мм: шнека 350 ботвореза 600 Частота вращения, мин-1 Вала ботвосрезателя 990 Шнека транспортировки ботвы 420 ботворазбрасывателя 800 Скорость , км/ч рабочая 3,3 Масса, кг 1165 Машина для уборки корнеплодов сахарной свеклы Р-6. Предназначена для механизированной уборки корнеплодов сахарной свеклы, ботва с которых предварительно убрана ботвоуборочной машиной, их очистки и укладки в валок. Состоит из рамы, опорных колёс, виброкопачей, битера, пальцевого механизма, системы корректировки вождения. Привод рабочих органов осуществляется от ВОМ трактора. Агрегатируется с тракторами тягового класса 3. Разработчик- изготовитель : ФК-Агро. Таблица 15 Техническая характеристика Р-6 Производительность, га/ч 0,83 Ширина захвата, м 2,7 Скорость , км/ч рабочая 3,1 Масса, кг 1120 Итак, у прицепных машин низкая производительность (0,82 га/ч) , число обрабатываемых рядков 6шт; невысокая рабочая скорость. Для осуществления уборки свеклы необходимо применение двух или трёх машин , выполняющие раздельно операции: - очистка и срез ботвы; -выкапывание корнеплодов свеклы; -доочистка и транспортировка свеклы. При этом возникают повышенные затраты на горюче-смазочные материалы, обслуживание машин. Целесообразно соединить операции в одном комплексном агрегате . Вследствие этого произойдёт: - повышение производительности агрегата ; - снижение расходов на содержание машины; - более рациональное использование рабочего времени; -новые рабочие места на заводе-изготовителе; - минимальные потери урожая. 2.2 Конструкция комплекса. Рассмотрим детально состав конструкции комплекса на рисунке 2.1. Рисунок 2.1 состав комплекса (СХМ),100% Копир-водитель. Здесь применяются системы автоматического вождения, предназначенные для осуществления воздействий на рулевое управление комплекса, обеспечивающих его движение по заданной траектории без участия водителя(тракториста). Копирующее устройство представляет собой механическую конструкцию , содержащую шарнирно подвешенный щуп, взаимодействующий с рядком растений.Отклонение трактора от заданной траектории вызывает соответствующее отклонение щупа , измеряемое расположенным в шарнире датчиком угловых перемещений, сигнал которого передаётся в управляющее устройство. Очиститель ботвы. Применяется вал, содержащий бичи , расположенные по определённой траектории, например винтовой. Материал, сталь, резина, смесь. Ботва направляется на убранную часть поля. В конструкции возможно рациональное изменение расположения рабочих органов и количества оборотов вращения вала. Срез ботвы. Происходит таким образом, двигаясь строго по рядку направляющая лапа опирается на головку сахарной свеклы подготавливает срез на заданную глубину при помощи закреплённого неподвижно лезвия. Применяемые выкапывающие органы : -ротационные диски; -лемех; -активные вилки; -копачи совместного исполнения с очистительным валом; -копачи с применением магнитных волн. Выкапывание свеклы без деформации - ответственный процесс. Здесь, при движении комплекса копачи приподнимают корнеплод ,параллельно заборные диски направляют объект на систему очистки, транспортёр. Система очистки состоит из транспортёров, шнеков. Привод рабочих органов – от распределительных редукторов, ВОМ . 2.3 Устройство и принцип работы комплекса. Итак, мы рассмотрели главные рабочие узлы комплексов. Работа в тяжёлых условиях, высокая влажность подвергает выкапывающие органы дополнительным нагрузкам. Происходит залипание , простои. Для решения проблемы устанавливают датчики, сигнализирующие об отказе движения, непосредственно копачей. Но это не достаточно. Предлагаю решить вопрос изначально, в конструкции и выкапывающих устройств. Это так называемая перспектива: от передних управляемых колёс накопленная при движении энергия передаётся к рабочему органу(каждому) возможно потребуется установка дополнительных колёс на каждый ряд свеклы. Далее, рабочий орган , захват в виде трёх высокоточных зажимов(пальцев) , оснащённый на перекладине, в месте защемления корня установленным диском. При захвате корня вращающийся диск уничтожает ботву. Для исключения повреждения сахароносной части свеклы установлен датчик давления опорной поверхности диска на корнеплод. Привод сделан постоянным, от редуктора.Рабочие органы установлены последовательно на раме, перпендикулярно к поверхности земли, на каждый ряд по три, для увеличения рабочей скорости. Сразу при передаче сигнала от датчика определения местонахождения свеклы в рядке включается привод диска и одновременно мгновенно опускается захват, происходит ликвидация ботвы, затем возврат в исходное расположение .Сигнал датчика, на раме, оперирует захватом, команда – отпустить . Далее корень с остатками почвы захватывается транспортёром работающим в постоянном режиме, рабочая область расположена слева от главного захвата. Рабочую область выполнена пока как теребильный аппарат с двумя пальцами-захватами. Для оптимальной работоспособности поворот пальцев при захвате направить в сторону главного захвата (чтобы не мешать!) . Далее свекла направляется на оставшуюся без изменений очистительную систему машины РКС-6. Для определения свеклы необходимо подобрать высокоточный прибор, датчик. Материал деталей соприкасающихся с объектом выполнить из полимеров.Тем самым исключить возможность проскальзывания корней, их повреждение. Неблагоприятные условия при этом ничтожны. Изделие только из трёх пальцев позволит уменьшит при вхождении в почву сопротивления. Вывод: -бережное отношение к почве, сохранение полезных свойств; -возможно повышенная скорость 20 км/ч; -полная автоматизация процесса уборки. Единственная оставшаяся часть - при повышенной влажности необходима сушка корнеплодов. Здесь -установка вентилятора и калорифера. Рабочий процесс : захват, пневмосистема давит на орган двигаясь по шлицевому соединению в ударопрочном корпусе сохраняя соединение с диском,далее при вхождении в почву пальцы острыми плоскими окончаниями внедряются на 7 см вглубь почвы и сжимаются пневмосистемой. Первая острая часть пальца направлена от корня сопротивлением почвы. С корнем взаимодействует полимер.Далее подъем и транспортировка.Из-за планируемой высокой скорости диск не успеет убрать ботву. Возможно применить лазерную установку. Дорого, но высокоэффективно. Также, опасно при обслуживании. На данный момент это не осуществимо так как при движении по горизонтальной плоскости, точное и рассчитанное движение в вертикальной плоскости не осуществимо. Решить это возможно расположением рабочих поверхностей такой схемой: на поле ровного участка по продольной стороне расположить опоры для движения установки. Рама расположена поперёк поля и оснащена выкапывающими органами-захватами, расположенными равномерно относительно рядков. Это так называемые мостовые сельскохозяйственные машины. Привод- электрический. Рабочий процесс: двигаясь поступательно машина совершает остановку (при V1=0) происходит выкапывание корнеплодов и транспортировка в бункер, далее повтор. Таким образом, здесь необходимо поле ровной конфигурации, источник энергии, высокоточные материалы и управляющее оборудование. Решены проблемы источника энергии и экологической обстановки окружающей среды. Следующий этап работы связан с двумя машинами: - корнеуборочная РКС-6; -прицепной свеклоуборочный комплекс Stoll V202. Главная идея – создание комплексного агрегата по уборке свеклы. Недостатки: -РКС-6 : выполнение только двух операций (выкапывание и транспортировка свеклы); - Stoll V202: очистка и выкапывание только двух рядов свеклы; неточное вождение. Исходя из этого предлагаю на основе РКС-6 разработать комплекс, выполняющий операции: - очистка от ботвы; - срез ботвы; -выкапывание корнеплодов; - доочистка и транспортировка свеклы в транспортное средство. Первое. На раму выкапывающей машины агрегата РКС-6 прикрепить гидроцилиндры, шарнирно закреплённую раму очистителя. Второе. Закрепить на раме, специальных стойках рабочие органы. Третье. Установить валы для очистки от ботвы. Привод. Четвёртое. Установить опорные колёса, маркёр, автомат вождения. Пятое. Привод на систему очистки - от ВОМ трактора, от распределительного редуктора. Выполнить двухсекционный комплекс ботвоочистителя. Для уменьшения напряжений на вал и нагрузки на двигатель. Но если удастся установить энергоустановку помощнее (МТЗ-1221) , то установить один вал и привод . При такой компоновки потребуется противовес на заднюю часть машины или повысить обьем бункера(Для МТЗ-1221 не требуется). 3 РАСЧЕТ ОСНОВНЫХ ТЕХНОЛОГИЧЕСКИХ И КОНСТРУКТИВНЫХ ПАРАМЕТРОВ 3.1 Расчёт эргономических показателей. Многолетним опытом установлено, что технико-эстетические и технико-экономические показатели конструкций с.-х. машин тесно связаны с эргономическими показателями, поэтому научной основой проектирования, решений является комплекс эргономических норм и требований. Эргономическому обоснованию подлежат конструктивные параметры узлов и машины, связанные с операторской деятельностью механизатора при выполнении определённой с.-х. операции. На рисунке 3.1 показаны возможная зона обзорности оператора-механизатора. Рисунок 3.1 Возможная зона обзорности работы оператора-механизатора Обзорные качества самоходных с.-х. машин. Определяются расстоянием от оператора-механизатора до контура земли – границы между видимой и невидимой частью в направлении основных зон наблюдения (вперёд-назад, вправо-влево). Ширина невидимых участков площадки В(мм) с учётом бинокулярности зрения рассчитаем по формуле 3.1 (3.1) ,где а- расстояние между конструктивным элементом, ограничивающим обзор, и точкой К , измеренное вдоль луча зрения, соединяющего точку К, середину элемента и точку границы полуконтура площадки радиусом, равным 12 м; b- ширина конструктивного элемента, ограничивающего обзор, измеренная в горизонтальной плоскости перпендикулярно лучу зрения, мм Для самоходных с.-х. машин углы обзора через окна кабины В7≥80, В8≤600. Для машин с симметричным положением кабины должна быть обеспечена видимость точек Р1 , Р2, Р3 Р4 . Взаимное расположение сиденья и тормозной педали принимают по размерам, мм А=480, В=690.( /4/) Специфика работы оператора-механи¬затора с.-х. машины и повышенная запылен¬ность внешней среды, достигающая 300...500 мг/м3 (при норме 10 мг/м3), не позволяют работать в кабине при открытых окнах и две¬рях, что приводит к резкому возрастанию температуры (на 15-20°С выше наружной). нормализация микроклимата в кабине дости¬гается установкой вентиляторов с фильтрую¬щими элементами, теплозащитных тониро¬ванных стекол, солнцезащитных козырьков, кондиционеров и отопителей. Следом за контролем режима работы отдельных узлов и механизмов размещается компоновка изделия. Предопределяется расчлененность маши¬ны на узлы, взаимное их расположение, со¬размерность объемов и других особенностей, от которых во многом зависят будущие эсте¬тические качества машины, ее форма и ком¬позиционное совершенство, что предполагает обязательное участие художника-конструктора на стадии выбора компоновочного решения. Далее композиция с.-х. машины, художественно-конструкторское предложение и художественно-конструкторский проект. Определение параметров движителей . По ГОСТ 26953-86 максимальное нормируемое и среднее давление колёсного движителя на почву определим по формуле: (3.2) (3.3) ,где = 1,5 – коэффициент продольной неравномерности распределения давления по площади пятна контакта; -масса, создающая статическую нагрузку на почву единичным колёсным движителем, кг; - ускорение свободного падения, м/с2; -площадь контакта шины колеса с почвой, м2. Максимальное значение давления Т.о. условие верно. 3.2 РАСЧЕТ ШЛИЦЕВЫХ СОЕДИНЕНИЙ Расчет прямобочных шлицевых соединений приводим в соответствии с ГОСТ 21425—75. Основное расчетное условие — давление на рабочих поверхностях зубьев меньше допускае¬мого : (3.4) где - расчетный крутящий момент, Н*м; -статический момент площади контакта 1 мм длины l соединении. Вычислим крутящий момент: Уравнение мощностного баланса: ; (3.5) Двигатель Д-240 трактора МТЗ-80 развивает на номинальном режиме кВт (3.6) Крюковая мощность трактора, затрачиваемая на перемещение уборочного агрегата по слежавшейся пахоте: (3.7) где - масса уборочного агрегата; Коэффициент сопротивления качению для слежавшейся пахоты f=0,1; Действительная скорость передвижения: ; (3.8) м/с; кВт Потери мощности на сопротивление перекатыванию комплекса , (3.9) где m - эксплуатационная масса трактора+уборочный комплекс; m= 1,1 m0; m0=3,160 т +6,800т ; =3,017, Потери мощности в трансмиссии: ; (3.10) =5,88 кВт; Потери мощности на буксование: Nδ=Nк δ=(Ne-Nтр) δ=Neηтр δ; (3.11) Подставив в выражение получим: кВт кН*м ; /2/ Детализированный расчёт на смятие ведут по давлению от максимального момента коэффициент динамичности нагрузки; при частом реверсировании (3.12) /2/ Расчет по критерию износостойкости, преиму¬щественно лимитирующей несущую способность шлицевых соединений, ведут по давлению от наи¬большего из длительно действующих крутящих моментов: (3.13) наибольшее условное допускаемое давление при базовом числе циклов нагружений и постоянном режиме работы, =135 МПа. коэффициент долговечности ; - коэффициент переменности нагрузки, в котором - число циклов работы соединения с нагрузкой Тi при вращении в одну сторону; N = - общее число циклов работы. Коэффициент можно также оценивать по ха¬рактеристике режима: 1,0 - постоянный режим; 0,77 - тяжелый (большую часть времени с высо¬кими нагрузками); 0,63 - равновероятный; 0,57 - нормальный; 0,43 - легкий (работа большую часть времени с малыми нагрузками); - коэффициент числа циклов. Коэффициент долговечности Кдолг для неответственных соединений с параметрами эксплуатации, близки¬ми к средним можно принимать равным1. Кизн= КЗ1*Кпр- коэффициент износа; КЗ1 - коэффициент неравномерности распределения нагрузки между зубьями, учитывающий приработ¬ку вследствие скольжения; Кпр — коэффициент продольной концентрации нагрузки; определяется так же, как при расчете на смятие, но с учетом приработки; Кусл = КС*КОС — коэффициент условий работы соединения; КС — коэффициент смазки; при обильной смазке без загрязнения КС = 0,7; при средней смазке КС = 1; при бедной смазке и рабо¬те с загрязнениями КС = 1,4; КОС - коэффициент осевого закрепления или перемещения ступицы. При жестком закреплении ступицы КОС = 1, при закреплении с помощью вилок, допускающем небольшие смещения, КОС = 1,25; при осевых пе¬ремещениях под нагрузкой (например, в кардан¬ных передачах) Кос = 3. При необходимости безызносной работы соеди¬нения: [ ]б.и/ Кизн, где [ ]би в МПа; для нетермообработанных шлицев оно равно 0,028 НВ; для улучшенных 0,032 НВ; для закаленных 0,3 НRСЭ; для цементованных 0,4 НRСЭ. Выбираем 0,3 НRСЭ. Далее , рассчитаем максимальное давление от наи¬большего из длительно действующих крутящих моментов, соответственно данным коэффициентам: Расчетная оценка ресурса прямобочных шлицевых соединений при основном для этих соединений циркуляционном нагружении возможна на основе результатов эксплуатацион¬ных или экспериментальных данных для некото¬рых аналогов проектируемых соединений. В качестве критерия может быть взята условная работа трения в соединении, отнесенная к единице площади контакта зубьев при вращении действием крутящего момента и радиальной силы, рассчитанная в простейших предположениях. 3.3 Расчёт карданной передачи. Неравномерность вращения выходного вала обусловлена кинематикой шарнира карданной передачи: (3.14) По результатам исследований =7%. Осевая сила в телескопических устройствах (3.15) ,где - коэффициент трения скольжения; - крутящий момент, Н*м; -коэффициент формы сечения телескопического соединения; - плечо приложения окружной силы, м. Для точных расчётов долговечности (в ч) карданных валов рекомендуется учитывать доли работ передач с различными углами наклона шарниров: (3.16) ,где - отношение доли работы передачи при углах , к долговечности передачи при соответствующих углах. Принимаем вид сечения – многошлицевой, типоразмер шарниров – КШ 630, (040) Мк ном =630 Н*м , диапозон применяемости по крутящему моменту 480…700 Н*м. Все данные при угле наклона валов шарнира у ≤ 220. 3.4 Подбор редуктора. Для проектирования расчётов по редуктору, используем методику по ГОСТ 21354-87 для цилиндрических передач. Размерный ряд номинального крутящего момента 1000 Н*м, используемое передаточное число 2,0. Максимальная частота вращения быстроходного вала для цилиндрической передачи 16,6 с-1. Приведённый момент, Н*м, (3.17) ,где расчётный крутящий момент, Н*м; - коэффициент условий эксплуатации; коэффициент долговечности, коэффициент частоты вращения n быстроходного вала. , Выбираем редуктор унифицированный одноступенчатый цилиндрический серии Н098. 3.5 Расчёт гидроцилиндра. Рабочее давление (3.18) ,где - номинальное давление. Тогда площадь поршня (м2) (3.19) Отсюда диаметр поршня (м) (3.20) Скорость перемещения поршня (штока), м/с, (3.21) Расход в поршневой полости (3.22) Расход в штоковой полости (3.23) В итоге, выбираем гидроцилиндр ГЦ 80.40*200.01(подобран для МТЗ). 3.6 РАСЧЕТЫ НА ПРОЧНОСТЬ ПРИ ВЫБОРЕ ОСНОВНЫХ РАЗМЕРОВ На стадии проектирования одной из главных задач расчетов на прочность является определение размеров сечений несущих элементов. Эти разме¬ры устанавливаются из ставших классическими условий прочности: (3.24) ,где -механическая сила; S – обобщённая геометрическая характеристика поперечного сечения; - коэффициент ослабления сечения (отверстиями, выточками),принять 0,9 стр.17/5/, - допускаемое напряжение, принять 180 МПа. 100МПа ≤ 180 МПа → условие прочности верно. В соответствии с предыдущим условием основные размеры S поперечных сечений при известных силах и допускаемых напряжениях [ ] определяют из неравенства (3.25) Для обоснования возможности использования нового конструкционного материала при известных и : (3.26) Несущие брусья и рамные конструкции изготовить из замкнутых сварных профилей. Материал - низколегированная сталь марки Ч-33(временное сопротивление Т=430 МПа; ударная вязкость У=0,40 мДж/м2)/4/. Воспользуемся программой для расчёта конструкций APM VIN MASHIN, 3D STRUCTURE. Результат на рисунке 3.2. Рисунок 3.2 Карта результатов напряжения на раму комплекса. Рисунок 3.3 Карта результатов напряжения на копире комплекса. Рисунок 3.4 Карта результатов напряжения на срезатель ботвы В итоге, напряжение при влажности W=24% : -растяжение -сдвиг -сжатие 3.7 Оптимизация базовых параметров свеклоуборочного комплекса. Зависимость удельной наработки от единицы ширины захвата В: (3.27) В системном аспекте оптимизацию параметров свеклоуборочного комплекса целесообразно производить в два этапа: 1- установить базовые параметры по эксплуатационно-экономическим критериям; 2- осуществить энергетический и динамический синтез. Ширина захвата В= 2,7 м. Режим движения круговой, петлевой. Скорость движения 0,5 м/с. В системном аспекте ширина захвата определяется: (3.28) где -производительность уборочных машин с ши¬риной захвата В при скорости движения V; РЭ- веро¬ятность загрузки уборочной машиной транспорта грузо¬подъемностью G; Рр — вероятность восстановления рабо-тоспособности уборочной машины ремонтной службой в случае ее отказа; п — количество уборочных машин в хозяйстве для уборки свеклы на площади S; nр — коли¬чество механизаторов для работы на машинах; nв — коли¬чество вспомогательных рабочих для технологического обслуживания; Ср, Св — соответственно их тарифные ставки; q0 (V, В) — расход топлива в единицу времени; С0 — стоимость топлива; К —количество транспортных средств; Ск — стоимость использования транспортной единицы в единицу времени; Ц (В) — цена уборочной ма¬шины в функции ширины захвата; / — количество ремон¬тных служб в хозяйстве, обслуживающих машины в случае отказа; Сl — затраты средств, отнесенные на обслуживание уборочной техники; , — коэффици¬енты, учитывающие отчисления соответственно на ремонт и реновацию уборочной машины; Тэ — нормативная загрузка машины; Q(t)- функция урожайности, учитывающая прибавку урожая за счет роста массы корнепло¬дов в период уборки в агротехнические сроки и потер случае уборки после агротехнического срока; t1, t2 -время соответственно начала и конца уборки; а -среднее количество транспортных средств, подъезжающих к уборочному агрегату в течение среднего времени загрузки одной транспортной единицы. Это только теоретически, в нашем случае не осуществимо, оставим стандартную ширину захвата. Суммарная мощность, необходимая для работы агрегата, (3.29) ,где -момент сопротивления на приводном валу машины. Производительность уборочного агрегата: (3.30) (3.31) ,где kT- коэффициенты технической и технологической готовности и технического обслуживания; V- транспортная скорость; Более объективные значения эксплуатационных характеристик можно получить , если учесть случайный характер определяющих производительность величин и рассчитать её методами статистического моделирования на ЭВМ для различных значений параметров машин и характеристик производственного процесса. 3.8 Оптимизация параметров свеклоуборочного комплекса по эксплуатационно-экономическим критериям. При синтезе свеклоуборочных машин прежде всего выявляются закономерности , характеризующие зависимость производительности от соотношения ширины захвата и скорости движения для различных вариантов функциональных схем машин. Оптимальные соотношения факторов В и V устанавливают, отвлекаясь от возможных ограничений технологического и технического характера. На основании результатов моделирования поле всех возможных комбинаций В и V определяется линиями равной производительности а равные предельные нормы заменяемости параметров В и V очерчиваются изоклинами 1,2,.., соответствующему условию /6/ (3.32) При В≥2,7 м В общем, по диаграмме полей рациональных соотношений выбирают способ повышения производительности и одновременно понижение затрат. Производительность повышают путём повышения рабочей скорости и ширины захвата (в рациональных соотношениях). 3.9 Оптимизация параметров свеклоуборочного агрегата по энергетическим и динамическим критериям. Синтез базовых параметров уборочных машинных аг¬регатов (УМА) целесообразно осуществлять, используя статические, энергетические и динамические характерис¬тики агрегатов с последующим сопоставлением резуль¬татов и учетом условий обеспечения требуемой устойчи¬вости движения . Для решения этих задач необходимо выполнить струк¬туризацию и параметризацию системы «уборочный агре¬гат — поле» Эта система в общем случае содержит четы¬ре основных функциональных звена, определяющих энергетические и динамические свойства: двигатель, потребители энергии (движители и технологическая часть машины), почва, как опорная поверхность, и среда, обрабатываемая копачами при извлечении корнеплодов. Энергетический синтез УМА осуществляют по крите¬риям минимальной удельной -энергоемкости в расчете на единицу его массы (кВт/т), пропускной способности (кВт с/кг) и наработки (кВт ч/га). Исследование полиномиальных моделей осуществле¬но численным методом на ЭЦВМ «Наири». Полученные результаты показывают, что оптимальная ширина захвата свеклокомбайнов при существующей структуре энергобаланса по первому критерию составля¬ет 0,9—1,35 м при 2,0 м/с, а у корнеуборочных машин смещается в область большей ширины захвата -1,80 м. /6/Это свидетельствует о том, что принятые механико-технологические принципы уборки свеклы при технической их реализации в энергетическом отношении ещё недостаточно экономичны. При существующей структуре энергобаланса УМА оптимум энергозатрат на единицу подачи (кВт*с/кг) и наработки (кВт*ч/га) достигается при ширине захвата комбайнов 1,35-,80 м (V=7,0,..,7,2 км/ч). В итоге, энергетический синтез осуществляют по результатам экспериментов и применением диаграмм. Исследовать опыты, создать передаточную функцию, найти спектральную плотность и найти критерий эффективности и другие расчеты – это необходимые составляющие динамического синтеза. Масса комплекса ограничивается в пределах 8-14 т не только конструктивными соображениями , но и проходимостью по полю и в междурядьях./6/ Правильный выбор базовых параметров агрегата и типа двигателя дает возможность снизить удельную энергоёмкость широкозахватных машин и увеличить их оптимальные рабочие скорости в 1,25 раза по сравнению с одно- и трёхрядными машинами. Доля тяговой нагрузки меньше у широкозахватных машин. Рассмотрев воздействие инерции увеличение общей массы УМА и скорости его движения является целесообразным и может ограничиваться проходимостью по полю и в междурядьях показателями качества уборки свеклы, а также конструктивными соображениями. Вывод по зависимости : для УМА с активными рабочими органами в целях колебательности энергетических и кинематических процессов эффективнее применять двигатель с более жёсткой кинематической характеристикой и большим запасом мощности.Для обеспечения оптимальных эксплуатационно-энергетических режимов УМА целесообразно использовать гидростатический привод ходовой системы. Механический кпд оптимален при 8 км/ч (РКС-6).При наличии большого числа редукторов, цепных, зубчатых и др. передач , обладающих значительным числом дефектов, сил сухого трения превращаются в нелинейные , сильно »шумящие» системы, потребляющие 50 % энергии на процессы не технологического характера. Это указывает на необходимость их упрощения и более широкого применения гидропривода рабочих органов. Корнеуборочная машина РКС-6 недостаточно энергонасыщенна. При анализе поля оптимальных соотношений параметров /6/ видно , что оптималный вариант – это: - V=10 км/ч; - MW=0,256 га/(ч/ряд); - Ne=96 кВт. Следовательно, необходимо установить вместо МТЗ-80 энергетическую устаноку МТЗ-1221 (Ne=96 кВт, модель двигателя 260.2С). Оптимальные прогностические соотношения между степенью производительности и энергонасыщенностью УМА можно устанавливать по интегральной кривой: (3.33) 4 РАЗРАБОТКА КОНСТРУКЦИИ И ЭКСПЛУАТАЦИЯ МАШИНЫ 4.1 Техническая характеристика. Техническая характеристика приведена в таблице 4.1 Таблица 4.1 Техническая характеристика комплексного свеклоуборочного агрегата. № п/п Наименование Значения показателей Единицы измерения 1 Рабочая ширина захвата м 2,7 2 Количество одновременно обслуживае- мых рядков 6 3 Ширина междурядий мм 450 4 Производительность (расчётная): основного времени эксплуатационного времени га/час 0,9(1,3) 5 Скорость: рабочая транспортная км/ч 7…11 25…35 6 Частота вращения конусов вилки об/мин 423 7 Радиус поворота агрегата м 8,5 8 Мощность двигателя (260.2С) кВт 96 9 Частота вращения ВОМ трактора об/мин 1000 10 Габаритные размеры: длина ширина высота мм 8750 3800 3800 11 Масса кг 8750 12 Количество обслуживающего персонала чел 1 13 Количество очистительных элементов шт 3 14 Количество ведущих колес шт 2 4.2 Описание устройства Свеклоуборочный комплексный агрегат содержит следующие основные узлы: энергетическая установка МТЗ 1221, очиститель свеклы: два вала – вал с резиновыми и металлическими бичами; шнековый вал. Далее расположен копир-водитель, работающий на трёх рядках, далее установлен срезатель ботвы, в виде направляющей лапы и ножа. Следующий орган- выкапывающая активная вилка. Затем бичи направляют объект на транспортёры – горизонтальный и вертикальный. Привод на рабочие органы от ВОМ трактора, через распределительный редуктор. Конструкция ботвоуборочного агрегата опирается на гидроцилиндры ГЦ 63.500.16.000 (2 шт.) и два опорных колеса спереди. Управление- автоматическое и ручное от рулевого колеса на управлямые колёса. Рассчитаем степень насыщения материи энергией: (4.1) 4.2.1 Очиститель ботвы Вал №1.На валу расположены резиновые и металлические бичи. Крепление бичей – опоры, жёстко приваренные на вал. Привод на вал от редуктора по карданной передаче шлицевым соединением. Опора вала – шариковые подшипники (8202). Следующий вал – шнек. Предназначен для транспортировки ботвы. Вал крепиться на шариковые подшипники(8202). Привод от вала №1 по ремённой передаче. Окончательная очистка от ботвы осуществляется ножом. Закреплён на параллелограмном механизме с возможностью изменять высоту среза. 4.2.2 Выкапывающее устройство. Предназначено для извлечения корней сахарной свеклы из почвы, очистки их от почвы и транспортировки на шнековый транспортёр. Корневыкапывающая часть машины состоит из двух независимых , шарнирно прикреплённых к основной раме, секций. Каждая секция состоит из рамки, на которой смонтированы активные роторные вилки, корнезаборники, бичи, приёмный битерный – очиститель, элементы привода и защиты. В работе секции кронштейнами опираются на рамку копирующих колёс, в результате чего происходит независимое копирование рельефа поля по вертикали каждой рамкой , оборудованной тремя выкапывающими рабочими органами. Вилки, корнезаборники, бичи, битерные валы приводятся во вращательное движение от центрального редуктора. 4.2.3 Автомат вождения по рядкам. Предназначен для автоматического направления выкапывающих рабочих органов машины по убираемым рядкам корней сахарной свеклы. Принцип действия автомата- гидромеханический. Направление машины по рядкам осуществляется передними опорными колёсами, которые управляются как с помощью сигналов, получаемых от копиров автомата, так и в ручную от сигналов, получаемых от рулевого колеса трактора, благодаря чему возможны ручная корректировка автомата при погрешностях в его работе и ручное управление при переездах. Гидравлическая часть автомата получает питание от гидросистемы гидроусилителя руля трактора. В автомат вождения входят следующие основные элементы: рама, датчики-копиры, золотник управляемых колёс , рычажная система, гидроцилиндр подъёма копиров и пружина. Автомат вождения комплектуется двумя типами датчиков: копир-рыхлители и полозковые копиры. Рычажная система состоит из параллелограмных подвесок, копиров, которые через поперечную тягу и суммирующий рычаг связаны с пальцем золотника управляемых колёс. 4.2.4 Копирующие колёса. Служат для копирования рельефа почвы по высоте с целью сохранения постоянного хода глубины активных вилок. Состав: рамка, шарнирно соединённой с кронштейном основной рамы, копирующих металлических колёс, чистиков, кронштейнов для регулировки глубины хода активных вилок. 4.2.5 Трансмиссия Предназначена для привода в действие рабочих органов и механизмов машины от ВОМ, установленного сверху трактора. Состав: редуктоы: распределительный, центральный, планетарный, привода вилок и вала очистителя ботвы; промежуточных, карданных, и соединительных валов, цепных контуров, механизма включения приводов поперечного транспортёра и погрузочного элеватора. Привод рабочих органов осуществляется от ВОМ трактора , на задней крашке которого установлен распределительный редуктор. От него мощность передаётся с помощью карданных валов назад к планетарному редуктору для привода поперечного транспортёра и погрузочного элеватора и вперёд к центральному. От центрального редуктора с помощью соединительных промежуточных и карданных валов мощность разделяется симметрично на левую и правую сторону для привода шнеков, битерных транспортёров-очистителей, активных вилок, бичей, корнезаборников, дополнительных валов очистки. Для соединения редукторов с промежуточными валами и рабочими органами применяются кулачковые муфты. 4.2.6 Электрооборудование. Включает две дополнительные фары, два передних и два задних фонаря, всё присоединено через штепсельный разъём 1 ПС-300 к электросистеме трактора. Предназначено для освещения участка пути впереди машины, рабочих органов и рядом идущего транспорта, при работе и передвижении в ночное время, обозначения габаритов машины, а также подачи сигнала поворота и «стоп». 4.2.7 Универсальная система автоматического контроля и сигнализации УСАК-6В. Предназначена для контроля вращения или снижения скорости вращения активных вилок- выкапывающих рабочих органов корнеуборочной машины и сигнализации машинисту-трактористу о том, в какой активной вилке произошли нарушения технологического процесса или неисправность. Состав: блок управления и индикации, шесть индуктивных датчиков, кабель корнеуборочной машины, два кабеля подвижных выкапывающих рамок, кабель питания. 4.3 Руководство по эксплуатации 4.3.1 Общие указания Комплексный свеклоуборочный агрегат – ботвоудаляющий агрегат с расширенными функциональными свойствами совместно с выкапывающим устройством, которые существенно улучшают потребительские возможности РКМ-6. 4.3.2 Требования безопасности При проведении технического обслуживания следует соблюдать "Санитарные правила организации технических процессов и техничес¬кие требования к производственному оборудованию", "Правила техни¬ки безопасности при работе на тракторах, сельскохозяйственных и специализированных машинах", а также требования ГОСТ 12.3.002-75 и ГОСТ 12.2.019-86. Строгое соблюдение правил техники безопасности является обязательным при приемке, транспортировке, подготовке к работе и в процессе эксплуатации ботвоуборочной машины, а также при проведении технического обслуживания, устранения неисправностей, постановке на хранение. 1. К работе с агрегатом допускаются лица, изучившие настоящее руководство и получившие инструктаж по технике безопасности. 2. При приемке агрегата зачаливание производить в специально пре-дусмотренных местах, обозначенных знаком "место строповки". 3. При расконсервации, а также при постановке комплекса на хране¬ние строго соблюдать правила противопожарной безопасности и ги¬гиены труда. 4. При подготовке комплекса к работе, а также при постановке на хранение снимать и устанавливать тяжелые сборочные единицы и детали с соответствующими мерами предосторожности. При этом максимально используйте подъемно-съемочные приспособления и механизмы, а также осмотрите крепления основных деталей и сборочных единиц. 5. Осмотрите и убедитесь в надежности крепления основных деталей и сборочных единиц. 6. Перед началом движения агрегата подайте звуковой сигнал. Трогайтесь с места плавно, без рывков. 7. При трогании с места и переездах, а также прежде чем поднять или опустить ботвоуборочный агрегат, убедитесь в отсутствии людей около машины. 8. Категорически запрещается: - работать с неисправным комплексом; - находиться возле агрегата во время поворота; - регулировать узлы комплекса, подтягивать болты, заменять износившиеся или порванные элементы эластичных бил на ходу или в транспортном положении; - производить обслуживание, устранять неисправности при поднятом агрегате и работающем двигателе трактора; 9. Очистку рабочих органов производить специальным чистиком. 4.4 Подготовка комплекса к работе. Шестирядный комплекс постовляется потребителю в собранном виде. Доставка опытным специалистом. Скорость передвижения по хорошей дороге не должна превышать 20 км/ч. Для получения машины со станции назначения в полном комплекте необходим дополнительный грузовой транспорт для погрузки и доставки в хозяйство. Доставленную в хозяйство машину устанавливают в отведённое для её хранение место и проводят необходимые работы по консервации. Сдают на склад для хранения ящики с запчастями , деталями с трактора и тракторные ведущие колёса, а также детали и сборочные единицы , привязанные к машине. Перед началом работы машины тщательно осматривают её, проверяют правильность сборки, регулировки и заправки. Затем приступают к обкатке. Перед пуском нового или долго не работавшего двигателя трактора необходимо выполнить следующие операции: -закрыть шторку радиатора; -заполнить топливную систему двигателя дизельным топливом с помощью ручного насоса до появления сплошной струи топлива без пузырьков воздуха из топливной трубки фильтра тонкой очистки; -установить педаль упраления подачей топлива в положение максимальной подачи топлива; -включить выключатель массы; -повернуть трёхпозиционный включатель на щитке приборов в положение 1 и через 15-30 сек, когда контрольный элемент электрофакельного подогревателя накалится до ярко-красного цвета, выключить муфту сцепления и поворотом включателя в положение 2 включить стартер. Далее, обкатка- этап проверки и настройки машины. Здесь проверяют исправность всех сборочных единиц и механизмов машины, замеченные неисправности устраняют. В процессе обкатки машины систематически проверяют правильность работы всех рабочих органов и механизмов, надёжность болтовых креплений, натяжных устройств и т.д. Выявленные неисправности немедленно устраняют. Закончив период обкатки, начинают эксплуатацию машины на уборке свеклы. После окончания уборочного сезона трактор с помощью крана можно снять и в остальное время года использовать его на других сельскохозяйственных и транспортных работах. При подготовке трактора для установки на машину необходимо частично демонтировать трактор. Снять ведущие колёса, передний мост, частично заднюю навеску и др., и затем с помощью крана установить на машину, закрепить и подсоединить к системам и трансмиссии трактора. 4.5 Правила эксплуатации и регулировки. В систему мероприятий по подготовке комплексного агрегата к работе входять: проверка правильности сборки и технического состояния ботвоуборочной машины; установки на агрегате рабочих органов; настройка ботвоуборочного и выкапывающего узлов на заданную высоту. 1. При запуске агрегата в работу произвести его соединение с трактором и регулировки согласно указаниям п.п. 4.4. 2. Во время работы свеклоуборочного комплекса соблюдать следующие правила: - при забивании роторов сорняками, остановить агрегат, поднять его в транспортное положение и очистить. 3. При обрыве или износе очистительных элементов заменить их запасными или сдать в ремонт. 4. Периодически проверяйте натяжение гаек на валу . При ослабле¬нии произведите натяжку. 5. при забивании лап и ножа сорняками, остановить агрегат, поднять его в транспортное положение и очистить. 4.6 Техническое обслуживание Технически исправное состояние и постоянная готовность свеклоуборочного комплекса к работе достигается путём планомерного проведения работ по техническому обслуживанию. Своевременное и качественное выполнение ТО обеспечивает бесперебойную работу агрегата, что способствует повышению производительности и увеличивает срок службы . 4.6.1 Виды и периодичность технического обслуживания 1) Техническое обслуживание при эксплуатационной обкатке: 1. При подготовке к обкатке: - осмотреть очистительные элементы: трещины,пузыри и частицы непроработанной cмеси на поверхности не допускаются. Торцы очистительных органов не должны иметь расслоений; - проверить подшипники роторов и при необходимости произвести регулировку осевого зазора подшипни¬ков. 2) Техническое обслуживание в период эксплуатационной обкатки: - после каждого прохода проверить залипание рабочих органов и засорённость роторов и ножей, в случае наличия налипания и засорённости остановить трактор и произвести очистку. 3) Техническое обслуживание после окончания эксплуатационной обкатки: - очистить комплекс от пыли, грязи, растительных остатков, произвес¬ти мойку и сушку агрегата; - проверить визуально техническое состояние узлов и деталей машины, затяжку резьбовых соединений, при необходимости устранить выявленные отклонения. 4) Ежемесячное техническое обслуживание (ЕТО): - очистить агрегат РКМ-6 от пыли, грязи и растительных остатков; - проверить комплектность агрегата и резьбовых соединений. При необ¬ходимости произвести ремонт и подтяжку; - проверить техническое состояние изнашивающихся деталей рабочих органов. При необходимости заменить. 5) Техническое обслуживание перед началом сезона работы: - осмотреть агрегат, проверить его комплектность, проверить состоя¬ние износа деталей рабочих органов, затяжку крепежных соединений. В случае необходимости выполнить работы по приведению агрегата в рабочее состояние: заменить изношенные до норматива эластичные элементы очистителей, срезателей. 6) Техническое обслуживание при хранении: а) При межсменном хранении (перерыв в использовании до 10 дней) Подготовка к хранению: - очистить агрегат от пыли, грязи, растительных остатков; - произвести мойку и сушку; - агрегат установить на ровной площадке. При снятии с хранения: - осмотреть комплексный агрегат; - проверить её комплектность. В случае некомплектности устано¬вить демонтированные детали. б) При кратковременном (до 2-х месяцев) хранении При подготовке к хранению: - очистить плуг от пыли, грязи, растительных остатков, произвес¬ти мойку и сушку; - покрыть консервирующим составом неокрашенные поверхности рабочих органов (браслетные кольца,бичи); - установить агрегат на ровной площадке. При снятии с хранения: - осмотреть агрегат; - проверить его комплектность. В случае некомплектности устано¬вить демонтированные детали, снять с рабочих органов ветошью консервирующий состав. в) При длительном хранении Подготовка к хранению: - очистить машину от пыли, грязи и растительных остатков, произвес¬ти мойку и сушку; - доставить машину к месту хранения, проверить техническое состоя¬ние всех узлов, деталей крепежных соединений. В случае необходи¬мости заменить изношенные детали рабочих органов, крепежные соединения подтянуть, произвести ремонт; - проверить поперечное качание колеёс, наличие зазоров в подшип-никах. Для устранения зазоров затянуть корончатую гайку до отка¬за, поворачивая при этом колесо, после чего отпустить гайку на одну-две прорези коронки до совпадения одной из прорезей с отвер¬стием под шплинт в полуоси; - наполнить ступицы свежей смазкой - пресс-солидолом в количес¬тве не менее 0,175 кг, шприцом через масленку; - проверить и при необходимости добавить смазку солидолу в корпус подшипников скольжения; - произвести зачистку мест, подверженных коррозии, и подкрасить поврежденные места краской; - неокрашенные поверхности деталей рабочих органов покрыть кон-сервирующим составом. При хранении: - проверять состояние агрегата ежемесячно при хранении под навесом и на открытой площадке, через два месяца - в закрытых помещениях; - агрегат не должен соприкасаться со сточными водами и не должен иметь ржавчины. В случае обнаружения - устранить. При снятии с хранения: - очистить машину ветошью от консервирующего состава. 4.7 Программа сертификационных испытаний. Цель испытаний: оценка машины с учетом безопасности и надежности. Программа включает: - Техническую экспертизу; - Оценку безопасности людей и экологии; - Эксплуатационно-технологическую экспертизу; 4.8 Техническая экспертиза в соответствии с РД 10.2.1-91. Включает в себя следующие этапы: - первичную экспертизу; - текущую экспертизу; - заключительную экспертизу; а) Первичная экспертиза Оценивается полнота и качество технической документации прилагаемой к изделию. Оценка в соответствии с техническими условиями: - упаковки, ее качество и состояние, сохранность изделия; - комплектности; - качества изготовления изделия и индивидуального комплекта ЗИП; - предварительная оценка соответствия требованиям технической безопасности; - диапазона регулировок, усилия для их выполнения. Определяется эксплуатационный вес агрегата, взвешиванием на весах с точностью до 0.5%. Определяется распределение веса агрегата по опорам при транспортном и рабочем положении при строго горизонтальном положении рамы корпуса (по уровню). Для одновременного измерения нагрузок приходящихся на опоры, пользуются комплектом тензовесов. Определяется транспортный просвет на горизонтальной площадке, измерением высоты самой нижней точки агрегата от опорной поверхности. б) Текущая экспертиза Оценка технического состояния изделия при эксплуатации в соответствии с технической документацией с выявления конструкционных и производственных достоинств и недостатков и причин возникновения отказов, дефектов и неисправностей. Причины отказов, дефекты и неисправности устанавливают путем осмотра и измерения поломанных, износившихся, деформированных и сопряженных с ними деталей, а также анализа условий возникновения отказов и неисправностей, поврежденные детали рекомендуется фотографировать. Лабораторный анализ материала деталей проводится в соответствии с действующей нормативно-технической документацией. в) Заключительная экспертиза Проводят после окончания испытаний с целью определения пригодности изделия к дальнейшей эксплуатации и оценке конструкции изделия. 5 БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ ПРОЕКТА 5.1 Обеспечение условий и безопасности труда в СПК «Луч». В СПК “Луч” общее руководство и ответственность за организацию работ по охране труда в соответствии с Положением об организации работы по охране труда на предприятиях и в организациях агропромышленного комплекса Республики Башкортостан возложены на директора. Ежегодно приказом он назначает ответственных за состояние и организацию работ по охране труда – главного инженера и руководителей структурных подразделений. На предприятии имеется штатная должность специалиста по охране труда. На предприятии оборудован кабинет по охране труда, где ежегодно проводят курсовое обучение рабочих и инженерно-технических работников с обязательной аттестацией. В кабинете имеются наглядные плакаты, справочно-нормативная литература и средства индивидуальной защиты. Согласно Трудовому Кодексу РФ на предприятии установлена нормальная продолжительность рабочего времени 40 часов в неделю. Продолжительность ежегодных отпусков работников составляет не менее 28 календарных дней. Для работников, занятых на работах с вредными условиями труда продолжительность рабочего времени сокращается до 36 часов в неделю, им предоставляется дополнительный отпуск из расчета 2 суток за 1 месяц работы при вредных условиях труда. На предприятии проводятся следующие виды инструктажей: вводный, первичный на рабочем месте, повторный, внеплановый и целевой. При проведении инструктажей на предприятии руководствуются Положением о профессиональной подготовке в области охраны труда в Республике Башкортостан. Вводный инструктаж проводит специалист по охране труда, остальные виды инструктажей - непосредственные руководители работ. Проведение инструктажей фиксируется в двух журналах в журнале регистрации вводного инструктажа, в журнале регистрации инструктажа на рабочем месте (при проведении первичного, повторного, внепланового инструктажей) и наряде-допуске (при проведении целевого инструктажа). Производственные объекты предприятия расположены с соблюдением противопожарных разрывов и санитарно-защитных зон. В последние годы активизируются работы по озеленению территории предприятия. Дорожные покрытия твердые асфальтобетонные и гравийно-щебенчатые. Системы отопления и вентиляции должны соответствовать параметрам микроклимата в производственных помещениях в соответствии с ГОСТ 12.1.005-88. Освещение во всех помещениях предприятия должно соответствовать СНиП 23-05-95. В производственных помещениях установлена общеобменная вентиляция, в цехах, где большая концентрация вредных веществ установлена местная вентиляция с очисткой воздуха от вредных примесей. Работники предприятия должны проходить предварительные (при поступлении на работу) и периодические медицинские осмотры согласно статье 213 Трудового кодекса Российской Федерации. Периодичность проведения медицинских осмотров определяется приложениями 1 и 2 к приказу Министерства здравоохранения и медицинской промышленности от 14 марта 1996 года № 90. Санитарно – бытовые помещения располагаются в одном здании в местах с наименьшим воздействием шума, вибраций и других вредных факторов. Отапливаемые производственные помещения соединяются с бытовыми теплыми переходами. Расстояние от рабочих мест, расположенных на открытом воздухе или в неотапливаемых помещениях, до бытового корпуса допускается не более 300...500 м. Территория сельскохозяйственного предприятия должна содержаться в чистоте (особенно внутренние дороги, подъезды к зданиям и сооружениям, пожарным гидрантам). Противопожарные разрывы между зданиями и сооружениями запрещено использовать для хранения материалов, машин, продукции. На работах с вредными условиями труда, согласно статье 221 Трудового Кодекса работникам выделяется спецодежда, спецобувь и другие средства индивидуальной защиты. На работах с вредными условиями труда работникам должно выдаваться бесплатно по установленным нормам 0,5 литров молока за смену, что не всегда выполняется и является нарушением статьи 222 Трудового кодекса РФ. Число санитарно-бытовых устройств определяют по таблицам СНиП 2.09.04 – 87 в зависимости от группы и подгруппы производственного процесса (с учетом расчетного числа человек на одно устройство – кран в умывальнике, душевая сетка и др.), а также по установленным нормам выдается мыло в количестве 400 гр. на каждого рабочего в год. Для восстановления работоспособности рабочих оборудуют комнаты отдыха, площадь которых должна быть не менее 18 м2, или 0,2 м2 на каждого. Таблица 5.1Показатели производственного травматизма работников. Показатели Годы 2005 2006 2007 1. Среднесписочное число работающих за год, Р 156 159 162 2. Число травмированных работников с потерей трудоспособности, Т 0 0 0 3. Число дней временной нетрудоспособности за год, Д 21 30 28 4. Показатели травматизма: частоты Кч=1000 Т/Р тяжести Кт=Д/Т потерь Ко=1000 Д/Р 0 0 134 0 0 123 0 0 121 5.2 Мероприятия по охране окружающей природы. Машинная деградация почв возникает вследствие использования в сельском хозяйстве тяжелых энергонасыщенных тракторов, комбайнов и других сельскохозяйственных машин, вызывающих уплотнение почвы, разрушение структуры, ухудшение пищевого и водного режима, угнетение биологической активности. Образуемые на полях колеи оказывают отрицательное влияние на качество почвы, глубину заделки семян и вызывают снижение полевой всхожести, неодновременное созревание, в результате чего снижается урожайность. Для создания благоприятных условий жизнедеятельности агроэкосистем нужно сократить нерационально используемые энергозатраты путем совмещения технологических операций в одном цикле, внесения повышенных норм органических удобрений, разработки новой сельскохозяйственной техники с пониженным уплотняющи Размер файла: 10,8 Мбайт Фаил: ------------------- Обратите внимание, что преподаватели часто переставляют варианты и меняют исходные данные! Если вы хотите, чтобы работа точно соответствовала, смотрите исходные данные. Если их нет, обратитесь к продавцу или к нам в тех. поддержку. Имейте ввиду, что согласно гарантии возврата средств, мы не возвращаем деньги если вариант окажется не тот. -------------------

Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Сельскохозяйственные машины / Разработка комплексного свеклоуборочного агрегата для условий СПК “Луч” Чишминский района (прототип корнеуборочная машина РКС-6)

Вход в аккаунт: