Страницу Назад

Поискать другие аналоги этой работы

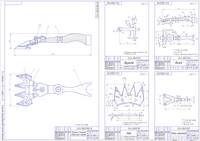

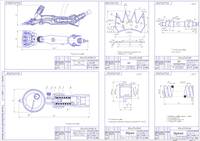

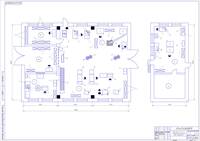

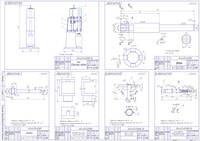

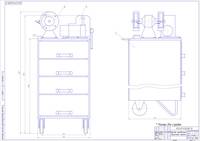

1590 Разработка проектных предложений по механизации стрижки овец для овцеводческой фермы в ПХ «Бересневка» Докшицкого района с модернизацией стригальной машинки МСО-77Б (дипломный проект)ID: 210464Дата закачки: 15 Мая 2020 Продавец: Shloma (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Диплом и связанное с ним Форматы файлов: КОМПАС, Microsoft Word Описание: Целью проекта является снижение энергетических затрат при стрижке овец. В курсовом проекте рассмотрены некоторые виды схем приготовления и раздачи кормов, работа оборудования овцеводческой фермы. Подобран и рассчитан стригальный пункт для наших условий кормления и содержания. Разработана конструкция стригальной машинки на овцеводческой ферме. Выполнены соответствующие расчеты и составлена таблица технико-экономических показателей. СОДЕРЖАНИЕ ВВЕДЕНИЕ 1. ХАРАКТЕРИСТИКА ХОЗЯЙСТВА И ПЕРСПЕКТИВНЫЙ ПЛАН ЕГО РАЗВИТИЯ 1.1. Общие сведения о хозяйстве 1.2. Характеристика кормопроизводства 1.3. Характеристика ведения животноводства 1.4. Характеристика использования машинно-тракторного парка в хозяйстве 1.5. Характеристика фермы на время проектирования 2. РАСЧЕТ И ОПИСАНИЕ ГЕНЕРАЛЬНОГО ПЛАНА ФЕРМЫ 2.1 Обоснование системы содержания и структуры поголовья 2.2. Выбор основных и вспомогательных зданий и сооружений 2.3. Расчет площадок для выгула животных 2.4. Расчет потребности в воде 2.5. Расчет суточной и годовой потребности в кормах 2.6. Расчет вместимости навозохранилища 3. ХАРАКТЕРИСТИКА ЛИНИЙ ДОЕНИЯ И ПЕРВИЧНОЙ ОБРАБОТКИ МОЛОКА 3.1. Характеристика процесса доения 3.2. Оборудование для охлаждения молока 3.3. Пастеризация молока 4. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 4.1. Технологический расчет линии доения 4.2. Технологический расчет линии охлаждения молока 5. КОНСТРУКТОРСКАЯ ЧАСТЬ 5.1. Характеристика современных вакуумных насосов 5.2. Принцип действия водокольцевого вакуумного насоса 5.3. Определение мощности на привод водокольцевого вакуумного насоса 5.4. Расчет вала вакуумного насоса 5.5. Расчет элементов молокоприемника 6. МЕТОДИКА И РАСЧЕТ ТЕХНОЛОГИЧЕСКОЙ КАРТЫ 7. ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ КОМПЛЕКСНОЙ МЕХАНИЗАЦИИ 7.1. Расчет капитальных вложений 7.2. Расчет затрат труда и производительности труда 7.3. Расчет издержек на эксплуатацию технических средств и строительной части 7.4. Определение себестоимости продукции и уровня рентабельности ее производства 7.5. Расчет показателей эффективности капиталовложений 7.6. Расчет натуральных показателей 8. БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ 8.1. Безопасность жизнедеятельности в хозяйстве 8.2. Безопасность жизнедеятельности в условиях чрезвычайных и экологически неблагоприятных ситуаций 8.3. Экология ЗАКЛЮЧЕНИЕ СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ ПРИЛОЖЕНИЯ 3. Пути повышения производительности труда при стрижке овец При стрижке на столах производительность труда стригалей повышается на на 16—18% по сравнению со стрижкой на полу. Немаловажное значение в повышении производительности труда имеет и правильное использование стригальной машинки. Прежде всего стригаль должен научиться правильно регулировать машинку и особенно ее режущую пару. От регулировки режущей пары зависит и темп работы, и качество стрижки. Одной режущей парой стригаль, умеющий правильно ее регулировать, обрабатывает 8—12 овец, а стригаль, не умеющий регулировать эту пару, остригает 2—3 овцы. Кроме того, при стрижке плохо отрегулированной парой животному наносится много порезов, и оно неспокойно лежит, в результате чего замедляется темп стрижки. Производительность стрижки тем выше, чем меньше времени затрачивает стригаль на выполнение приемов. Опытный стригаль при стрижке добивается наимень¬шего количества проходов машинкой. Стригаль низкой квалификации остригает тонкорунную овцу за 90—100 проходов, средней—за 70—80 и высокой квалификации—за 55—60. Профессионал обрабатывает овцу за 50—55 проходов машинкой. Однако не везде он делает быстрые проходы. При стрижке живота вокруг препуция, стрижке вымени и внутренней стороны задних ног он делает небольшие осторожные проходы, чтобы не сделать порезов в этих местах. Он остригает ов¬цу за 3—4 мин с настригом шерсти до 6 кг с головы. Рабочее время он использует на 85—90%. Приступая к стрижке, он тщательно проверя¬ет исправность машинки и регулирует ее так, чтобы нажим на гребенку был небольшой, и режущая пара не грелась. Одной режущей парой он остригает 10—12 овец. результате правильной регулировки выработка у него повысилась на 15—20% и на 25—30% уменьшился износ режущих пар. Во время стрижки овцы он левой рукой, натягивает сзади машинки кожу животного. В результате машин¬ка идет ровно, исключаются порезы ее кожи и улучшается качество стрижки. Перестриг получается, как правило, в том случае когда стригаль прижимает к коже овцы тыльную часть гребенки, зубья которой в это время приподнимаются вверх. В результате шерсть срезается уступами. Желая исправить свою ошибку, он снова перестригает овцу. При этом получается сечка, которая засоряет шерсть, снижая ее качество. На рисунке 154 показано, как пра¬вильно нужно держать машинку. Рис. 154. Положение машинки при .стрижке. Очень, важно добиваться высокого качества стрижки. В овцеводческом совхозе «Кастекский» Алма-Атинской области проверили работу трех стригалей. Один из них за смену обрабатывал 62 тонкорунных овцы с настри¬гом шерсти 3,3 кг с головы, другой — 56 с настригом 4 кг с животного и третий остриг 51 голову с настригом 4,6 кг. Кажется, что первый\'стригаль должен занять пер¬вое месте, второй — второе, третий — третье. На самом же деле получилось наоборот, так как первый стригаль настриг за смену 204,6 кг шерсти, второй — 224 кг и тре¬тий — 234 кг. Проверка качества стрижки показала, что у первого стригаля оказалось некачественно остриженных 11 го¬лов, у второго—5, а у третьего 51 овца острижена с оценкой «хорошо». На каждой плохо остриженной овце у первого стригаля осталось 115 г шерсти, т. е. он за один день недостриг 1265 г тонкорунной шерсти. Второй недостриг с каждой головы 118 г или всего 590 г. Третий стригаль полностью снял шерсть со всех овец. Было также определено количество порезов на остри¬женных овцах. Первый стригаль сделал 72 пореза на всех овцах, второй—24 и третий—13. После этого проверили, как каждый из стригалей использует рабочий день и за сколько времени остригает овцу. Первый стригаль из 420 мин, непосредственно на стрижку затратил 312 минут, т. е. 74,2% рабочего време¬ни смены, на обработку одной овцы у него уходило в среднем 5 мин 2 сек. Второй стриг 340 мин, или 81% рабочего времени смены, одну овцу он обрабатывал в среднем 6 мин 5 сек. У третьего стригаля время стрижки равнялось 358 мин, т. ,е. 85,3% рабочего вре¬мени смены, и на обработку одной овцы уходило в среднем 7 мин 1 сек. Сопоставляя эти данные, пришли к выводу, что лучшим стригалем нужно считать тре¬тьего. На производительность труда стригалей влияет так¬же их рабочая одежда и обувь. В некоторых хозяйствах стригали носят комбинезоны, а в других — халаты. В комбинезоне в теплую погоду жарко, и стригаль по¬теет, а в халате неудобно работать. В теплую погоду мужчине лучше всего работать в рубашке с короткими рукавами и спортивных шарова¬рах, а женщине — в блузке с короткими рукавами и шароварах. В холодную погоду следует надевать теп¬лую безрукавку или джемпер без рукавов. Лучшей, обувью для стрижки большинство стригалей считают шерстяные носки и легкие тапочки. Некоторые стригали вместо обуви надевают короткие носки из гру¬бой шерсти. В них ноги не скользят и в то же время хорошо защищены. Носки можно раз или два в день вы¬стирать и высушить. В тех хозяйствах, где овец нельзя расположить близ¬ко к стригалям, выделяют специальных рабочих-пода¬вальщиков. В результате/этого облегчается труд стрига¬лей и повышается их выработка. Количество подаваль¬щиков определяют, исходя из конкретных условий. Их производительность зависит от дальности расположения загона для неостриженных овец от рабочих мест стри¬галей, их квалификации, от породного состава овец и темпа стрижки. Подавальщик ловит овцу и, подталкивая ее впереди себя, подает стригалю, «диких» животных он ловит за заднюю ногу и затем начинает подталкивать к стригалю. Как показал хронометраж, при расстоянии подачи 5—10 м подавальщик средней квалификации подает овцу за 1,5 минуты, а высокой квалификации за 1 минуту. При хорошей согласованности работы подавальщиков и стригалей производительность последних повышается на20—25%. Лишь в небольшой части хозяйства подача рун от стригалей к месту классировки и упаковки шерсти механизирована. На стригальных пунктах многих хозяйств шерсть подбирают и относят от стригалей специально выделенные работники—относчики рун. Как показали наблюдения за работой многих стри¬гальных бригад, при расстоянии рабочих мест стригалей от места классировки, равном 15—20 метров относчик за 1 ч работы может отнести двумя косынками или кор¬зинками 50—60 грубошерстных и полугрубошерстных рун или 40—50 тонкорунных. Лучше всего переносить руна в косынках или в про¬волочных корзинках. Для более экономичного использо¬вания времени переносчики носят руна сразу в двух косынках или в двух корзинках. Производительность труда относчиков зависит главным образом от степени использования рабочего времени смены. Хорошие относчики используют его на 80—85% для непосредственной переноски. Успех работы-стригаля в значительной степени за¬висит и от работы наладчика. Неопытные наладчики обыкновенно уделяют большую часть времени налаживанию машинок и замене режущих пар, а это не глав¬ное в их работе. Главное научить самих стригалей пра¬вильно регулировать машинку и правильно пользоваться ею при работе. Высокой производительности может до¬биться только тот стригаль, машинка которого всегда находится в полной технической исправности. А научить стригаля этому должен наладчик. Хороший наладчик колхоза считает главным в своей работе обу-чение стригалей правильному обращению со стригаль¬ной машинкой, ее смазке, замене и регулировке режущей пары, приемам правильной стрижки овец. При этом у наладчика больше остается времени на контроль качества стрижки и заточки режущих пар. Он убеждает стригалей отсылать плохо отточенные пары к точильщику на переточку. Как правило, наладчик обслуживает 15−20 стригалей, а опытный точильщик работает с 30 стригалямй. Но он устраняет только крупные неполадки в работе машинок, мелкие неисправности исправляют сами стригали. Заточка ножей и гребенок — одна из самых ответ¬ственных операций подготовки машинки к работе. От качества их заточки зависят производительность труда стригалей и качество стрижки. Норму выработки точильщика нужно определять не количеством отточенных режущих пар, а количеством и качеством остриженных овец этими парами. Опытные точильщики не гонятся за количественной выработкой. Они промывают и затачивают режущую пару 1,5—2 мин. Однако каждой отточенной ими режу¬щей парой стригаль может остричь 6—8 овец. Выработка точильщика в значительной степени за¬висит от того, как он освоил и отработал приемы заточ¬ки и организовал свой труд. Точильщик, получив режущую пару (нож и гребенку), промывает ее в ванне о керосином при помощи волосяной кисточки. Включает двигатель точильного аппарата, наносит на диск тонкий слой наждачной пасты, которая состоит из шлиф-зерна, смешанного с индустриальным маслом и керосином до тестообразного состояния. Закончив эту операцию, надевает нож или гребенку на штифты державки, которая подвешена при помощи тяги на кронштейне кожуха точильного аппарата. Зубья ножа или гребенки направляет вверх против вращения диска. Во время заточки легко прижимает нож или гре¬бенку державкой к диску и перемещает державку мед¬ленно вправо и влево. При этом зубья всегда должны находиться на диске. На державку он нажимает легко, не допуская нагрева ножа или гребенки. Он затачивает ножи и гребенки в два приема. На одном диске точильного аппарата затачивает с помощью наждачной пасты или порошка, а на другом доводит их рабочие поверх-ности, смачивая заточной диск только керосином. При доводке ножей и гребенок он прижимает их к диску очень слабо. После заточки он промывает режущую па¬ру в керосине и затем вешает ее на гвоздь. На его рабочем месте находится доска с гвоздями, на которые он вешает полученные от каждого стригаля затупленные режущие пары. Заточенные пары он также вешает на гвозди, расположенные сбоку от точильного стола. Как только соберется несколько отточенных режущих пар он относит их стригалям. При таком порядке каждый стригаль в течение всего сезона стрижет только своими режущими парами. Прямолинейность рабочей поверхности ножей и гре¬бенок опытный точильщик проверяет контрольной линейкой. У хо¬рошо заточенных ножей и гребенок не должно быть просвета на всей ширине детали в любом направлении. Если при нескольких заточках прямолинейность не до-стигается, тогда он проверяет диск точильного аппарата. Диск с неровной поверхностью отправляет в мастерскую. Там его протачивают на токарном станке. При многократной заточке концы зубьев гребенки принимают остроконечную форму. Во избежание ране¬ния овец при стрижке он притупляет зубья таких гре¬бенок наждачным точилом или бруском. После этого полирует их концы на деревянном бруске. За час работы опытный точильщик оттачивает 30—35 режущих пар, которыми можно остричь 200—210 голов, и обслу¬живает 20 стригалей. Иногда за сезон стрижки приходится классировать шерсть от различных пород тонкорунных, полутонкорун¬ных, полугрубошерстных и грубошерстных овец. Чтобы правильно провести классировку, нужны знания и опыт работы. Производительность классировщиков шерсти зависит от их подготовки и практического опыта работы, а так¬же от состояния поступающих к ним рун. Классировшик средней квалификации может раскассировать в 1 ч 70—80 рун грубошерстных и полугрубошерстных овец или 60—70 рун от тонкорунных и полутонкорунных овец. Опытные классировщики за 1 ч чистой работы де¬лают значительно больше: за 1 ч чистой работы классирует от 80 до 120 рун тонкорунной шерсти. Хорошие неразорванные руна он классирует 15—20 сек, а разорванные и с де¬фектами — 20—30 сек. Полученное от помощника руно он расправляет на столе с натянутой сеткой, затем вытряхивает его. При этом сор, сечка и посторонние при¬меси проваливаются сквозь ячейки сетки под стол. Классируют шерсть в соответствии с заготовленными стандартами: по видам — грубая, полугрубая, тонкая и др.; по цвету — белая, черная, цветная; по классам и подклассам; по сорту — низшие сорта, обор, обножка, кизячная. После классировки руна складывают по сортам в со¬ответствующие отсеки для передачи на прессование. Низшие сорта собирают отдельно. Кизячную шерсть в некоторых хозяйствах промывают, просушивают, а по¬том упаковывают. Практика показала, что максимальную выработку за смену при прессовании шерсти на вертикальном прес¬се ПШ-3 дает звено из трех человек. В среднем на прессование, зашивку, взвешивание и маркировку 1 г шерсти расходуется 2,5—3 ч (при ис¬пользовании рабочего времени смены на 80—86%). А звено из трех человек на прессование, зашивку, взвешивание и маркировку 1 г шерсти тратит 2—2,5 ч, используя рабочее время сме¬ны на 90—93%. Технологический процесс прессования шерсти у них протекает следующим образом. Один рабо¬чий подносит и подает шерсть в камеру, второй раскла¬дывает и утаптывает в ней руна. Пока они загружают камеру и подготавливают ее к прессованию, третий ра¬бочий зашивает и маркирует ранее запрессованные тю¬ки. После наполнения камеры на шерсть накладывают сверху определенного размера мешковину. Затем кла¬дут мешковину или сшитый из нее мешок на нижнюю плиту станины пресса. Закончив эту работу, подкатыва¬ют камеру под верхнюю прессующую плиту, вытягива¬ют ложное дно и включают электродвигатель. Пока шерсть прессуется, двое рабочих складывают шерсть в штабеля и готовят мешковину и проволоку для следую¬щего тюка. Много времени бригада экономит на зашивке тюков. Раньше они отрезали куски мешковины то больше, то меньше нужного размера. Теперь они заранее режут ее на куски определенного размера. В начале тюки заши¬вал тот рабочий, который раньше освободится от той или иной работы. Каждый шил по-разному. Потом зашивать стал один рабочий который лучше всех выпол¬няет эту операцию. В первые дни он зашивал все три боковины тюка одной иголкой, причем вдевал в .иголку шпагат различной длины. Поэтому в одном случае шпа¬гата не хватало, а в другом он оставался. Затем зашивалыцик стал применять три иголки, по одной на каж¬дую боковину. В каждую иголку он вдевал шпагат та¬кой длины, чтобы его хватило на боковину тюка. Это значительно ускорило работу. Сократили также время на обвязку тюков. Вначале они обвязывали тюк проволокой непосредственно из мотка, что значительно задерживало выполнение этой операции, поэтому они стали до начала работы рубить проволоку на отрезки нужного размера и с одной их стороны делать кольца, что дало возможность умень¬шить время на обвязку. Сократили они также время на маркировку кип. Раньше ее делали без трафарета и за¬трачивали на эту операцию 2,5— 3-мин. Теперь для этой цели применяют трафарет, в результате чего время на маркировку снизилось до 35—40 сек. Благодаря описан¬ным здесь усовершенствованиям бригаде удалось сни¬зить затраты труда на прессование, зашивку, взвеши¬вание и маркировку каждой тонны шерсти на 4 челове¬ко-часа. Рис. Допустимые предельные износы деталей стригальной машинки Регулировка гребенки выполняется следующим образом. Для легкого вхождения гребенки в шерсть необходимо гребенку! установить так, чтобы от начала скосов (фасок) гребенки до начала зубьев ножа было расстояние 1—2 мм (рис. 100, а). а Рис. Регулировка гребенки стригальной машинки относительно передней кромки ножа («выставка» ножа) При расстоянии меньше 0,5 мм во время стрижки можно порезать кожу животных» Крайний зуб ножа должен при крайних своих положениях находиться на уровне последнего зуба гребенки (рис. 100,6). \'. Эта регулировка проводится путем сдвигания гребенки при отпу¬щенных винтах вперед, назад, влево или вправо относительно кор¬пуса машинки, При износе ножа и уменьшении его длины гребенку сдвигают к буртику на площадке корпуса. Рис. Регулировка гребенки стригальной машинки относительно хода ножа («выставка» гребенки); 1 − нож; 2 − гребенка Регулировка ролика эксцентрика производится с таким расчетом, чтобы ролики эксцентрика выступал из паза хвостовой части рычага в верхнем его положении на 1/3 своего диаметра. Такое положение ролика достигается ввинчиванием или вывинчиванием центра вращения. Обычно эту регулировку делают «на глаз», однако более точно можно отрегулировать положение ролика, пользуясь приспособлением Киргизского сельскохозяйственного института (рис. 101). Для замера высоты ролика 9 над хвостовиком рычага 10 со стри-гальной машинки снимают заглушку смотрового окна, пальцами руки сжимают три ножки 6 и пропускают их через смотровое окно в корпус стригальной машинки, где- они под действием резинового кольца 7 разойдутся. Затем нажимом руки прибор опускают до упора в хвостовик рычага, при этом стержень 1, упираясь в ролик 9, сжимает пружину 5 и поднимается вверх. Шкала, нанесенная на верхнюю часть стержня, показывает, на сколько миллиметров ролик выступает над хвостовиком. Рис. Схема прибора для регулировки положения хвостовика рычага: 1 − стержень; 2 − пробка; 3 − шайба; 4 − корпус; 5 − пружина; 6 − ножка; 7 − резиновое кольцо; 8 − ось ножки; 9 − ролик эксцентрика; 10 − хвостовик рычага Перекос корпуса стригальной машинки определяют специальным прибором (рис. 102). Прибор состоит из корпуса 4, втулок 6, штуцера 2, пружины 5 и индикаторной го¬ловки 5 с ценой деления циферблата 10 мкм и ходом измерительного стержня -10 мм. Навинчиванием корпуса 4 на штуцер машинки устанавливают номинальное прижатие ножа к гребенке. При прокручивании передаточного валика машинки стрелка индикатора покажет перемещение верхней головки упорного стержня. Чем больше перемещение стержня, тем больше перекос площадки корпуса для крепления гребенки. Отклонение стрелки индикатора до 60 мкм показывает что площадка имеет перекос в допустимых пределах; если стрелка индикатора отклоняется больше, чем на 60 мкм, то необходимо проверить прямолинейность площадки контрольной линейкой и устранить перекос. Рис. Схема прибора для определения перекоса корпуса стригальной машинки: 1 − упорный стержень; 2 − штуцер; 3 − патрон; 4 − корпус; 5 − пружина; 6 − втулка; 7 − колпачок; 8 − индикатор Пункт технического обслуживания и ремонта стригальных машинок I—участок разборки, мойки и дефектовки стригальных машинок; II—участок cборки и обкатки стригальных машинок; III—склад готовой продукт»; IY — участок обменного фонда: V—участок ремонта малолитражных двигателей ЗПД-4,5; VI участок ТО электродвигателей стригальных машинок: VII —диспетчерская; 1 − стеллаж для деталей; 2—стеллаж для узлов; 3—стол конторский; 4 — преобразователь частоты тока; 5 − стол монтажный металлический; 6—стенд для.обкатки стригальных машинок; 7 — стеллаж с вращающимися полками для мелких деталей стригальных агрегатов; 8 —стол для сборки стригальных машинок; 9—ларь для обтирочных материалов; 10—ванна передвижная моечная; 11—аппарат точильный ТА-1; 12—.аппарат точяльаый ДАС-350; 13—верстак слесарный на одно рабочее место; 14— подставка для агрегатов; 15 — кран консольно-поворотный; 16—станок настольно-сверлильный; 17—тележка комплектовочная; 18—ящик для песка: 19—ванночка для приготовления заточной пасты; 20 — контейнер для выбракованных деталей; 21 — стол для разборки стригальных машинок; 22—шкаф для материалов и измерительного инструмента; 23 — емкость для химикатов (моющих средств); 24—установка для мойки гибких валов: 25 — ванна ультразвуковая КЗВ-16М; 26 −генератор ультразвуковой УЗГ-6М; 27—стойка для хранения магнитных пускателей: 28—стенд для настройки, защиты и сушки обмоток электродвигателей; 29 − тумбочка; 30—прибор для проверка изоляции катушек; 31— станок обмоточный ОСНОВЫ ТЕОРИИ И РАСЧЕТА СТРИГАЛЬНЫХ МАШИНОК Конструкции стригальных маши¬нок очень разнообразны. Их основ¬ное отличие заключается в схеме привода и кинематике передаточного механизма. По роду привода все известные конструкции стригальных машинок можно разделить на 2 группы: с выносным электродвигателем и гибким или коленча¬тым валом и с электродвигателем, встроенным или пристроенным к ручке. По кинематическим схемам основное различие всех машинок — в передаче колебательного движения от эксцентрика к ножу (рис. 9). В стригальных машинках МСО-77Б и МСУ-200 применяется принцип рычага первого рода. Здесь вращательное движение вала 7 при помощи эксцентрикового механизма 4, 5, 6 преобразуется в колебательное движение, которое с помощью рычага 3, установлен¬ного на шаровой опоре 2, передается ножу 1. За один оборот экс¬центрика совершается один двойной ход ножа. Высокое качество и надежная работа ашин¬ки для стрижки шерсти определяются параметра¬ми режущего аппарата, принцип действия кото¬рого во многом схож с режущим аппаратом жат¬венных машин. Тип режущего аппара¬та характеризуется соот¬ношением основных пара¬метров: хода ножа — S, шага ножа — t и шага гребенки — t0. Для стри¬гальных машинок наи¬большее распространение получил тип низкого ре¬зания с соотношением S = t = 3to- Такой аппарат наиболее удачно разре¬шает ряд конструктивных водросов и позволяет по~ дучать низкий и равно¬мерный срез шерсти. К другим важным па¬раметрам, характеризую¬щим работу стригальной машинки, относятся: Vp — скорость резания шерсти; VT—скорость подачи или поступательная скорость движения машинки; п —частота вращения эксцентрика или число двойных ходов ножа; VH—скорость движе¬ния ножа; а — ускорение ножа; В — ширина захвата машинки; h — высота сегмента ножа; х — угол защемления; т —угол сколь¬жения и т. п. Параметры взаимосвязаны и взаимообусловлены: при уменьше¬нии или увеличении to неизбежно изменяется t или S. С изменением п изменяются Vp и VM. Увеличение х всегда ведет к увеличению х и т. д. Поэтому определение оптимальных параметров требует дли¬тельного изучения их взаимосвязи и методов расчета. СКОРОСТЬ РЕЗАНИЯ ШЕРСТИ. Установлено, что с увеличением скорости резания качество среза улучшается, а сопротивление ему уменьшается. Экспериментальные исследования В. А. Зяблова по¬казали, что скорость резания стригальной машинки (угол заточки лезвия ножа — 65°, а противорежущей кромки — 80°) должна быть выше критической. При меньшей скорости сопротивление резанию резко возрастает. Поэтому при расчетах режущего аппарата мини¬мальная скорость резания — 0,7 м/с. Эти параметры наиболее наглядно оп¬ределяются графо-аналитическим спосо¬бом при рассмотрении кинемэтической: схемы передаточного механизма, который у существующих кон¬струкций стригальных машинок МСО-77Б и МСУ-200 представляет собой кривошипно-кулисный механизм с эксцентриком и рычагом первого рода (рис. 10). Здесь вращательное движение эксцентрика кривошипа ОА передается рычагу который, совершая вращательное колеба¬ тельное движение вокруг центра Оь опре- У деляет VH — скорость движения ножа в График зависимостей VH =i(a) и a = f(a) (рис. 11) показывает, что изменение скорости и ускорение любой точки ножа подчиняются законам, гармонического колебания. Около крайних мертвых точек скорость мала, а ускорение максимально, а около средней точки, наоборот, скорость максимальна, а ускорение мало. Из этого следу¬ет, что при конструировании и разработке режущего аппарата необ-ходимо стремиться к тому, чтобы шерсть срезалась не в крайних точках хода ножа, когда скорость его очень мала, а в средней части, когда нож имеет высокую скорость. АНАЛИЗ РАБОЧЕГО ПРОЦЕССА РЕЖУЩЕГО АППАРАТА Шерсть срезается при помощи двух лезвий ножа и гребенки по принципу действия ножниц. Скорость резания создается лезвием ножа, которое, двигаясь с переменной скоростью, вначале подводит отдельный пу-чок волокон шерсти к неподвижному лезвию гребенки, затем сдав¬ливает его, защемляет и создает в нем напряжение среза. Лезвие гребенки подпирает и способствует защемлению пучка шерсти в растворе ножниц лезвий ножа и гребенки. Для хорошей работы режущего аппарата необходимо, чтобы во-локна шерсти не выскальзывали из раствора лезвий, а защемлялись и надежно удерживались в нем, что обеспечивается при выполнении известного условия: За начало резания принимают момент, когда лезвие начнет пе¬ресекать лезвие гребенки. При этом скорость резания в этой точке принимают равной скорости движения ножа. Уравнения 22 и 24 поз¬воляют проследить изменения скорости какой-либо одной точки ножа. В действительности же срезание шерсти происходит лезвием ножа, длина которого в ходе своего перемещения от начала резания у основания зуба до конца резания у его вершины увеличивается на высоту зуба ножа. Срезание шерсти происходит с изменением ра¬диуса-вектора в интервале от д до Q + h, что значительно изменяет значение скорости резания. Наиболее целесообразно воспользовать¬ся графо-аналитическим способом, который позволяет очень нагляд¬но определять точки начала, конца и сам характер изменения про¬межуточных значений скорости резания для различных типов аппа¬ратов. График изменения рабочих скоростей срезания шерсти для ре-жущего аппарата типа S = t = 3t0 стригальной машинки МСУ-200 (рис. 12) строится следующим образом. По формуле рассчитывают скорость движения ножа в функции угла поворота эксцентрика для двух точек: у основания и у вершины зуба ножа. Графическая за¬висимость представляется двумя синусоидами Va и VK) соответст¬вующими скорости движения у основания и в конце зуба ножа. Аб- солютное значение скорости VK всегда больше Va, так как конечная точка ножа отстоит дальше от центра качения рычага на величи¬ну п. Далее определяют величину угла поворота эксцентрика для ха¬рактерных точек пересечения лезвий ножа и гребенки в начале и в конце резания по каждому из трех противолезвий гребенки, про¬бегаемых лезвием ножа. Для аппарата типа S = t = 3t0 характерной особенностью является то, что в момент окончания среза шерсти у первого зуба начинается срезание у второго зуба, а момент оконча-ния среза у второго зуба — начало среза у третьего и т. д. В резуль¬тате такого построения получается график, где по оси абсцисс отло¬жены соответствующие углы поворота эксцентрика, а по оси орди¬нат рабочие скорости резания, величина и характер изменения ко¬торых определяются кривыми Va\'VK\'— у, первого, Va"VK"— у второ¬го и Va^VV"— у третьего зуба гребенки. Анализируя приведенный график изменения рабочих скоростей срезания шерсти, можно заключить, что в аппарате S = t = 3t0 ско-ррсть движения ножа используется удачно, так как срезание шерсти происходит в средней части хода ножа с рабочей скоростью выше критической (0,7 м/с). ВЫСОТА СЕГМЕНТА НОЖА. Высота сегмента ножа имеет большое значение. От этого зависят скорость подачи машинки, число оборо¬тов эксцентрика, угол наклона лезвия ножа к оси симметрии ма¬шинки, конструктивные размеры режущего аппарата и т. д. Для определения оптимальной высоты сегмента ножа h сделаем допущение, что плоскость гребенки располагается параллельно телу овец, а движение ножа (как поступательное вместе с машинкой, так и колебательное относительно гребенки) совершается с какими-то средними постоянными скоростями. Тогда суммарное движение лю¬бой точки ножа будет проходить по прямой наклонной под углом /р к линии, перпендикулярной оси симметрии машинки. В этом случае оптимальная высота должна определяться из условий оптимальной подачи за один оборот — L, т. е. такой пода¬чи, при которой неизбежные площадки двойного пробега — а\' с\' е\' (на рис. 13 заштрихованы) будут минимальны, а площадки-про¬пуски, не пробегаемые ножом и вызывающие продольный отгиб шерсти, будут отсутствовать. Это условие возможно лишь в случае, когда линии ее\' и а\' а" пересекутся в точке е у основания зуба гребенки. Необходимая h — высота зуба ножа определится из условия оп¬тимальной подачи за один оборот: Формула 33 обусловлена упрощениями, сделанными в начале при ее выводе. Для реальных условий, учитывающих синусоидальное движение ножа, необходимо ввести поправочный коэффициент, ко¬торый в данном случае определяется величиной 0,95. Кроме того, не¬обходимо учитывать (р — угол наклона режущего аппарата к телу овцы, который создается стригалями для устранения перестрига из-за поперечного отгиба шерсти. Тогда в окончательном виде ho — оп¬тимальная высота сегмента ножа определится выражением: В формулу 34 входят все основные параметры, характеризующие режущий аппарат стригальной машинки любого типа. Устанавлива¬ется взаимосвязь этих параметров, что позволяет создавать новые более эффективные стригальные машинки с высокими технико-эко-номическими показателями. СКОРОСТЬ ПОДАЧИ. С увеличением скорости подачи производительность растет прямо пропорционально. Поступательная ско¬рость машинки создается рукой стригаля и изменяется в очень ши¬роких пределах. Причина тому — многообразие факторов: порода овец, остригаемый участок тела, квалификация стригаля, способ стрижки и т. д. Чем опытнее стригаль, тем выше скорость подачи. Бока и спину овцы стригут быстрее, чем шею и ноги. Грубошерст¬ных овец стричь легче и быстрее, чем тонкорунных. При рассмотрении скорости подачи необходимо различать рас¬четную, или теоретическую, скорость, которую может обеспечить конструкция стригальной машинки, и Уф— фактическую скорость по¬дачи, которую создает стригаль. Если УФ>УМ, т. е. фактическая скорость выше расчетной, появляются площадки-пропуски, которые не пробегаются лезвием ножа (рис. 14). Находящаяся на них шерсть может быть срезана в положении с наклоном вперед, что вы¬зывает снижение качества срезаемой шерсти и производительности труда, так как при этом появляется высокий неравномерный срез, и стригаль прилагает дополнительные усилия на отклонение волокон шерсти. Если же VM >Уф, повышаются затраты мощности и износ деталей передаточного механизма. Поэтому обоснование оптималь¬ной скорости подачи стригальной машинки должно производиться экспериментальным путем, исходя из физических возможностей стригалей, создающих эту скорость непосредственно в процессе стрижки. Для этого были проведены многочисленные опыты, в кото¬рых с помощью специального прибора записывали скорость подачи, создаваемую стригалями различной квалификации при стрижке раз¬личных пород овец (рис. 15). Фактическая скорость подачи колеблется в широких пределах и определяется в основном квалификацией стригалей. Так, стригаль с низкой квалификацией в основном работает на скоростях подачи О 3^-0,7 м/с, средний — 0,44-0,8 м/с, высокий — 0,54-1,1 м/с. Из это¬го следует, чтсгобоснование оптимальной расчетной скорости подачи стригальной машинки необходимо проводить из условий работы вы-сококвалифицированных стригалей для средних значений факти¬чески создаваемой ими скорости подачи. В данном случае за опти¬мальную расчетную скорость подачи стригальной машинки следует принять величину 0,7"-*- 0,9 м/с и выше. Причем нижний предел 0,7 м/с относится к случаю, когда нож максимально изношен и его высота сегмента минимальна (hmin ), а верхний 0,9-М м/с для нового ножа, когда его высота максимальна (hmax). Этот основной технико-экономический показатель, характеризующий рабочий процесс стригальной машин¬ки определяется скоростью подачи и шириной захвата. 5. 3. КОНСТРУКТОРСКАЯ ЧАСТЬ Стригальная машинка МСО-77Б имеет ширину захвата 76,8 мм. Она приводится в действие от индиви¬дуального подвесного электродвигателя через гибкий вал. Ма¬шинка состоит из шарнирного корпуса, эксцентрикового и на¬жимного механизмов и режущего аппарата. Ее рабочим орга¬ном является режущий аппарат (режущая пара), работающий по принципу ножниц (аналогично принципу действия косилочного режущего аппарата). При этом шерсть срезается при за¬щемлении ее в растворе между лезвиями ножа 37 и гребенки. Нож имеет четыре зуба с шагом 19,2 мм, угол заточки которых равен 65°. Гребенка включает 13 зубьев с шагом 6,4 мм. Нож совершает 38 двойных ходов в секунду. Зубья гребенки при стрижке входят в шерсть, расчесывают и поддерживают ее при срезании ножом. Для этого они делаются тонкими и закруглен¬ными снизу. Алюминиевый корпус наверху имеет прилив под штуцер нажимного механизма, а внизу - площадку для крепле¬ния гребенки. Рукоятка машинки обшивается сукном, предохраняющим руку стригаля от ожога. Нормальный нагрев режу¬щей части машинки находится в переделах 320 К. Шарнирный механизм облегчает управление машинкой, делая ее независи¬мой от положения гибкого вала, в то же время снижает угловую скорость эксцентрикового вала с 310 до 290 рад/с. Он состоит из двух специальных шестерен с зубьями. Эксцентрико¬вый механизм служит для преобразования вращательного дви-жения передаточного вала в колебательное (возвратно-поступа¬тельное) движение рычага и ножа. Ролик эксцентрика входит в вертикальный паз рычага и при вращении заставляет последний качаться в горизонтальной плоскости около центра вращения. Нажимной механизм, расположенный в приливе го¬ловки корпуса машинки, обеспечивает необходимый нажим ножа на гребенку. Усилие в пределах 440...490 Н на нож от нажим¬ной гайки передается через патрон 6, упорный стержень 4, переднюю часть рычага и две нажимные лапки, обес¬печивающие равномерность нажима ножа по всей длине гре¬бенки. Машинки с гибким валом обладают существенными недо-статками: значительной массой, действующей на руку стригаля (до 20 кг), большим реактивным моментом от гибкого вала, недо¬статочной маневренностью машинки, малой скоростью резания. Эти недостатки устранены в машинке МСУ-200. Стригаль¬ная машинка отличается от рассмотрен¬ной в основном нажимным механизмом и повышенной прочностью привода. Передаваемый валом стригальной машинки крутящий момент изменяется по пульсирующему циклу Mkmax = 5500 Нм изгибающий момент в сечении изменяется по симметричному циклу от Mиmax = 3630 Нм до Mиmin = –3630 Нм. Определим общий коэффициент запаса прочности сечения AA вала из легированной стали, если предел выносливости на изгиб материла вала 1=330 МН/м2, предел выносливости на кручение 1=190 МН/м2, =0, k=2,2, k=1,9, =1. Осевой момент сопротивления сечения AA вала определим по приближённой формуле: Максимальное и минимальное нормальные напряжения: Так как цикл симметричный, то m=0, а амплитуда напряжений a=max=30 МН/м2. По табл. 10.1 при d=50 мм =0,70. Коэффициент запаса прочности по нормальным напряжениям: Коэффициент запаса прочности по касательным напряжениям: Wp=2Wx=2121106=242106 м3 min=0 Масштабный фактор: =0,70 Общий коэффициент запаса прочности в сечении AA вала: . Таким образом, вал стригальной машинки обладает достаточным запасом прочности. Размер файла: 10 Мбайт Фаил:

Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Механизация животноводства / Разработка проектных предложений по механизации стрижки овец для овцеводческой фермы в ПХ «Бересневка» Докшицкого района с модернизацией стригальной машинки МСО-77Б (дипломный проект)

Вход в аккаунт: