Страницу Назад

Поискать другие аналоги этой работы

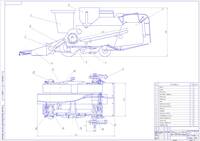

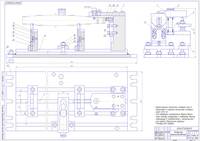

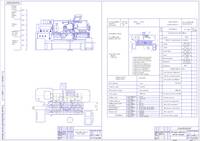

1590 Разработка технологии ремонта подборщика зерноуборочных комбайнов «Дон-1500» в ОАО «Верхнедвинский райагросервис»ID: 210482Дата закачки: 15 Мая 2020 Продавец: Shloma (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Диплом и связанное с ним Форматы файлов: КОМПАС, Microsoft Word Описание: В проекте приведен анализ технологии ремонта подборщика зерноуборочных комбайнов «Дон–1500» в ОАО «Верхнедвинский райагросервис». По результатам анализа предложена перспективная технология ремонта подборщика зерноуборочного комбайна «Дон – 1500». В конструкторской части проекта разработан стенд для ремонта подборщика зерноуборочного комбайна «Дон – 1500». В проекте рассмотрены вопросы состояния безопасности жизнедеятельности в ОАО «Верхнедвинский райагросервис» в условиях чрезвычайных ситуаций. Технико-экономические расчеты подтвердили целесообразность принятых в проекте решений. СОДЕРЖАНИЕ ВВЕДЕНИЕ……… 1. ОБОСНОВАНИЕ ТЕМЫ И ЗАДАЧИ ПРОЕКТА… 1.1.Краткая характеристика и производственная структура предприятия…… 1.2.Анализ технологического процесса ремонта подборщиков… 1.3. Анализ состояния технологии и организации производства 1.4. Характеристика отделения ремонта подборщиков 1.5. Анализ существующих технологий ремонта… 1.6. Выводы…… 2. ОБОСНОВАНИЕ ГОДОВОГО ОБЪЕМА РАБОТ 3. ПРОЕКТИРОВАНИЕ ТП ВОССТАНОВЛЕНИЯ ВАЛА ПОДБОРЩИКА…… 3.1.Обоснование формы организации ТП…… 3.2.Выбор методов и способов восстановления дефектов вала подборщика…… 3.3.Выбор технологических баз 3.4.Разработка технологического маршрута восстановления дефектов вала Подборщика…… 3.5.Обоснование технологических режимов и расчет норм времени… 3.6. Технологическое оснащение рабочих мест…… 4.КОМПОНОВКА ПРОИЗВОДСТВЕННОГО ЗДАНИЯ РЕМОНТНОГО ПРЕДПРИЯТИЯ…… 4.1. Характеристика объекта ремонта…… 4.2. Технологический процесс ремонта вала подборщика … 4.3. Производственная структура ремонтного предприятия… 4.4. Режим работы и годовые фонды рабочего времени…… 4.5. Расчет производственных и вспомогательных площадей……………….. 4.6. Обоснование принятого варианта компоновочного плана 5. РАЗРАБОТКА РЕМОНТНОГО ЧЕРТЕЖА…… 5.1.Описание ремонтного чертежа… 5.2. Анализ условий работы и дефектов детали… 5.2.1. Дефектовочные работы… 5.2.2.Физические методы контроля… 5.2.3.Выбор измерительного оборудования и инструмента… 6. . РАЗРАБОТКА КОНСТРУКЦИИ И РАСЧЕТ СТЕНДА ДЛЯ РЕМОНТА ПОДБОРЩИКОВ ЗЕРНОУБОРОЧНЫХ КОМБАЙНОВ «ДОН-1500… 6.1. Обоснование необходимости конструктивной разработки приспособления 6.2. Техническая характеристика приспособления 6.3. Устройство приспособления…… 6.4. Работа приспособления(стенда) для ремонта подборщика …… 6.5. Расчет на прочность деталей механизма приспособления… 6.5.1. Расчет диаметра болта для зажатия соединения, работающего на срез…. 6.6. Техника безопасности при эксплуатации стенда для ремонта подборщика зерноуборочных комбайнов…… 7. БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ… 7.1. Охрана труда…… 7.1.1. Анализ состояния охраны труда на ОАО’’Верхнедвинском райагросервисе’’… 7.1.2. Требования безопасности при ремонте вала подборщика з/у комбайна «Дон-1500»…… 7.1.3. Производственная санитария… 7.1.4. Санитарно-гигиенический расчёт вентиляции участка по ремонту сельскохозяйственных машин…… 7.1.5. Оценка пожарной безопасности объектов на ОАО ’Верхнедвинском райагросервисе”…… 7.2. Экологическая безопасность…… 7.2.1.Экологическая структура размещения и функционирования ОАО”Верхне- двинский райагросервис”……… 7.3. Безопасность жизнедеятельности в условиях чрезвычайных ситуаций…... 8.ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ ПРОЕКТА 8.1. Инвестиции 8.2.Себестоимость продукции…… 8.2.1.Стоимость ремонтных материалов… 8.2.2. Основная заработная плата рабочих…… 8.2.3. Дополнительная заработная плата рабочих… 8.2.4. Отчисления на социальное страхование… 8.2.5. Расходы на содержание и эксплуатацию оборудования… 8.2.6. Цеховые (общепроизводственные)расходы… 8.3. Оценка эффективности инвестиций… ЗАКЛЮЧЕНИЕ…… СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ…… ПРИЛОЖЕНИЯ 1.5. Анализ существующих технологий ремонта. Основной причиной, сдерживающей широкое применение газотермических покрытий в различных отраслях народного хозяйства, является их недостаточно высокая адгезионная стойкость. Между тем, качество соединения покрытия с основой в значительной мере зависит от подготовки ее поверхности. Адгезия покрытия возникает под действием ряда механизмов, из которых определяющее значение для многих покрытий имеет механическое сцепление наносимого материала с поверхностью основы. Следовательно, для того чтобы напыляемые частицы, которые ударяются и деформируются об основу, прочно сцеплялись с неровностями поверхности, основа должна быть достаточно шероховатой. В тех случаях, когда адгезия покрытия существенно зависит от сплавления наносимого материала с материалом основы или от образования химических соединений в переходной зоне, предварительная обработка изделия должна включать очистку поверхности. Для снятия с поверхности изделий оксидной пленки изделия подвергают дробеструйной или пескоструйной обработке с использованием стальной дроби, кварцевого и глиноземного песка. Таким образом, целью подготовки является формирование свойств, облег-чающих активацию в процессе наращивания. Эта проблема решается при обеспечении следующих условий: 1) Удаление физически адсорбированных газов, влаги, жировых пленок; 2) Уменьшение толщины окисных пленок; 3) создание микроструктуры поверхности; 4) нагреве поверхности и создании специальных физико-химических свойств поверхностных слоев деталей. Отнесение тех или иных загрязнений к соответствующим поверхностям следует считать условным, но оно помогает более обоснованно подходить к выбору средств очистки и технологических режимов. Виды загрязнений: - растительные остатки – при работе сельскохозяйственной техники в полевых условиях на ее поверхностях образовываются растительные остатки в смеси с пылью и частицами почвы. Присутствие влаги и растительных остатков содействует прочному закреплению почвенных загрязнений и растительных остатков. Рассматриваемая разновидность загрязнений относится к группе слабосвязных и их обычно смывают струей воды под давлением 0,15…0,20МПа; - маслянисто-грязевые отложения образуются при попадании дорожной пыли и грязи на замасленные поверхности машин. Возможно и обратное явление, когда на покрытые дорожной грязью попадает масло и, пропитывая грязь, как бы склеивает ее частицы. Основную массу таких загрязнений смывают струей воды под давлением 0,3…0,5 МПа. Для подготовки к восстановлению сегмент подвергают дробеструйной обработке при помощи дробеструйной установки БДУ-32. В качестве рабочего материала используют металлический песок размером с частицу 0,3; 0,5 мм. Струю металлического порошка рекомендуется направлять под углом 45º к очищаемой поверхности. Подача песка под давлением сжатого воздуха увеличивает эффективность дробеструйной обработки в несколько раз. В настоящее время существуют множество технологий восстановления и ремонта валов. К ним относятся: наплавной под слоем флюса восстановление насадочных мест под подшипник, ремонт электродуговой сваркой и т.д. В на-стоящее время многие технологии не отвечают установленным требованиям. Они имеют ряд недостатков, которые делают применение многих технологий нерациональными, т.к. не дают достаточного качества ремонта, в некоторых случаях обладают высокой стоимостью, в результате чего делают технологию дорогостоящей, а, следовательно, неконкурентоспособной на рынке. Более существенные недостатки имеют такие способы восстановления как: - наплавка; - нанесение твердых покрытий; - напыление; - сварка (электродуговая). В данное время наиболее перспективной является применение метода элек-троэрозионного наращивания. Данная технология до минимума снижает трудоемкость, позволяет обеспечить геометрические параметры восстанавливаемых деталей. 3. ПРОЕКТИРОВАНИЕ ТП ВОССТАНОВЛЕНИЯ ВАЛА ПОДБОР-ЩИКА 3.1.Обоснование формы организации ТП На ремонтных предприятиях существуют следующие организационные формы восстановления деталей: подефектная и маршрутная. В зависимости от программы и вида ремонтных работ мы обязаны вы-брать и обосновать одну из организационных форм восстановления де-талей. Подефектная технология используется в тех случаях, когда программа восстановления деталей небольшая, и заключается в том, что технологиче-ский процесс восстановления деталей разрабаты¬вается на каждый дефект в отдельности. При подефектной технологии детали для восстановления ком-плектуют только по наименованиям, без учета имеющихся в них сочетаний дефектов. Несмотря на ряд недостатков, подефектная технология применяется на небольших ремонтных предприятиях, в мастерских совхозов и колхозов или в условиях РОП общего назначения, при восстановлении крупных сложных деталей[19] Разновидностью этого способа служит групповая технология, когда все конструктивно схожие детали объединяются в группы и есть возможность быстро переналадить станки для выполнения однотипных операций. Маршрутная технология предусматривает составление технологии на комплекс дефектов, которые устраняют в определен¬ной последовательности, названной маршрутом. Эта технология основана на взаимосвязи дефектов, минимальном перемещении деталей, объединение различных дефектов, которые могут быть устранены на общих рабочих местах одинаковыми технологическими способами. Её целесообразно применять на крупных предприятиях по восстановлению деталей узкой номенклатуры с большими программами. Маршрутно-групповая технология предусматри¬вает разбивку на одном оборудовании с применением единой оснастки и инструментов[8]. Эту технологию применяют при восстановлении деталей широкой но-менклатуры с использованием преимуществ маршрутной технологии. В основу типизации технологических процессов восстановления деталей положены такие признаки, как конструктивно-технологичес¬кие параметры деталей, их группировка по конструктивному подобию, массе, габаритам, материалу, виду термической обработки, общности способов восстановления, базированию на станках, типу оборудования для нанесения металлопокрытий и механической обработки, техни¬ческому контролю, последовательности выполнения операций[23]. В нашем случае применяем подефектную групповую форму технологического процесса, т.к. указанные в задании дефекты невзаимосвязаны между собой и мы восстанавливаем их параллельно, то есть основные операции восстановления - наплавочная, шлифовальная, слесарная выполняются на разных местах. 3.2.Выбор методов и способов восстановления дефектов вала под-борщика В сельскохозяйственном ремонтном производстве существует большое число способов и средств восстановления изношенных деталей. Одни и те же дефекты могут устраняться несколькими методами. На выбор способа влияют: материал детали, её износ, характер нагружения, стоимость восстановления и т.д. Для устранения каждого дефекта должен быть выбран рациональный способ, т.е. технически обоснованный и экономически целесообразный[23] . Рациональный способ восстановления деталей определяют, пользуясь критериями: 1) технологического, который даёт возможность использовать разные способы восстановление определённой поверхности детали; 2) долговечности, характеризующего коэффициентом долговечно-сти; 3) технико-экономического, связывающего долговечность детали с экономикой её восстановления. Технологический критерий характеризует принципиальную возможность применения нескольких способов восстановления, исходя из конструктивно-технических особенностей детали или определенных групп деталей. К их числу относятся: геометрическая форма и размеры, материал, термическая или другой вид поверхностной обработки, твердость, шероховатость поверхности и точность изготовления детали, характер нагрузки, вид трения и износа, размеры износа. Этот критерий учитывает: особенности восстановления определённой поверхности конкретной детали, технологические возможности соответствующих спосо-бов. Он не оценивается количественно и относится к категории качественных. Поэтому его применяют с учётом накопленного опыта применения тех или иных способов[23]. Технический критерий оценивает каждый способ (выбранный по техно-логическому признаку) устранения дефектов детали с точки зрения восста-новления (иногда и улучшения) свойств поверхностей, т.е.обеспечения работоспособности за счет достаточной твердости, износостойкости и сцепляемости покрытия восстанавливаемой детали. Для каждого выбранного способа дается комплексная, качественная оценка по значению коэффициента долговечности КД, определяемому по формуле: КД = КiКВКСКП, где Кi, КВ, и КС – коэффициенты износостойкости, выносливости и сцепляемости покрытий; КП – поправочный коэффициент, учитывающий фактическую работоспособность восстановленной детали в условиях эксплуатации, КП =0,8…0,9 по [1, стр. 133]. Для восстановления путем наплавки: КД =0,87. 3.3.Выбор технологических баз Технологическая база – это база, используемая для определения положения заготовки или изделия при ремонте. Базами служат поверхности, линии, точки или их совокупности, необходимые для ориентации детали на станке, ее расположения в узле или изделии и изме-рения. По назна¬чению базы бывают конструкторские, технологические и измерительные. Конструкторские базы — совокупность поверхностей (линий, точек), используемая для определения положения детали в сборочной единице. Технологические базы — поверхности (линии и точки), служащие для установки детали на станке и ориентирующие ее относительно режущего инструмента. Технологические базы разделяют на основные и вспомогательные. Основная технологическая база — поверхность (линия, точ¬ка), которая используется для ориентации детали на станке, в узле или машине. Вспомогательные технологические базы — поверхности (ли¬нии, точки), которые необходимы при установке детали на стан¬ке, но при этом они не влияют на ее работу в машине. Измерительные базы — поверхности (линии или точки), от которых измеряют выдерживаемые размеры[18]. Точность механической обработки при восстановлении деталей зависит от правильного выбора технологических баз и умелого их использования. Выбор технологических баз требует четкого представления о функцио-нальном назначении поверхности детали и размерной взаимности между ними, об износе и повреждениях, которые претерпевают эти поверхности и возможностях их использования как технологических баз. В процессе экс-плуатации исполнительные поверхности всегда изнашиваются и подлежат восстановлению, поэтому их нельзя использовать как технологические базы. Использование изношенных поверхностей в качестве технологических баз приводит к нарушению координации между отдельными поверхностями деталей[23]. Поверхности, используемые как технологические базы, не изнашиваются, их многократно используют для восстановления деталей достаточной точностью необходимой координацией поверхностью. К таким поверхностям относятся конические поверхности центровых отверстий деталей типа вал, поверхности технологических отверстий корпусных деталей и т.д. [23] Нарушение технологических баз приводит к нарушению координатных размеров при восстановлении деталей. Технологические базы обрабатывают с высокой точностью. При выборе баз руководствуются следующими положениями: 1) за технологические базы наиболее целесообразно принимать центровые отверстия валов; 2) при восстановлении не всех поверхностей за технологическую базу принимают основные или вспомогательные поверхности, которые сохрани-лись и не подлежат восстановлению; 3) принятая технологическая база должна сохранятся на всех операциях технологического процесса; 4) при выборе технологической базы необходимо помнить, что поверхность должна оставлять детали минимальное и в то же время достаточное число степеней свободы. Правильное базирование детали позволяет получить при ее обработке требуемые геометрические параметры. При базировании можно использовать как технологические, так и конструкторские базы. При выборе базы учитывают такие факторы, как постоянство базы, ее физическое состояние – неизношенность, стабильность результатов при повторном использовании базы. Для данной детали оптимальной базой являются крепежные отверстия. Крепежные отверстия используются как при изготовлении, так и при восстановлении. Также в данном случае базой могут являться центровачные отверстия вала. 3.4. Разработка технологического маршрута восстановления дефектов вала подборщика. Маршрут восстановления детали должен обеспечивать оптимальную последовательность операций, как с технологической точки зрения, так и с экономических позиций, то есть необходимо непосредственно на восстановление (в виде затрат на электроэнергию, пар, сжатый воздух, и т. д., заработной платы, компенсации неоправданного износа инструмента и оборудования), минимизировать потери времени, уменьшить материальные затраты. При разработке маршрута следует руководствоваться следующими правилами: 1) первыми выполняются операции по восстановлению или изготовле-нию технологических баз; 2) последовательность механообработки зависит от системы постановки размеров на чертеже. Прежде всего, обрабатывают поверхность, относительно которой на чертеже скоординированы другие поверхности детали; 3) сверление мелких отверстий чистовой обработки; чистовую и черновую обработки со значительными припусками надо выделять в отдельные операции; 4) каждая последующая операция должна улучшать качество поверхности. В соответствии с вышеизложенными требованиями принимаем следующий технологический маршрут: Контрольная операция предусматривает измерение размеров контролируемых и восстанавливаемых поверхностей, контроль отклонений формы и расположения поверхностей. Контролировать отклонение от прямолинейности, наличие трещин[9]. Технологический процесс для восстановления вала молотильного барабана будет иметь следующий вид: 005 Токарная 010 Сварка 015 Наплавочная 020 Слесарная 025 Токарная 030 Фрезерная 035 Термическая 040 Шлифовальная 045 Шлифовальная 050 Слесарная 055 Контрольная 3.5.Обоснование технологических режимов и расчет норм времени Техническая норма времени на операции рассчитывается по формуле Тш-к=То+Тв+Тдоп+Тп-з/nд где Тш.к - штучно-калькуляционное время, мин; То - основное время, мин; Тв вспомогательное время мин; Тдоп - дополнительное время, мин; Тдоп =К*(То+Тв), К - отношение дополнительного времени к оперативному, %; Тп.з -подготовительно-заключительное время, мин; nд - количество деталей в партии (nд=1 шт.). Основным или технологическим называют время, в течение которого происходит изменение формы, размеров, внешнего вида или внутренних свойств детали в результате какого-либо вида обработки. Вспомогательным называют время, затрачиваемое на различные вспомогательные действия, обеспечивающие выполнение основной работы. К вспомогательным действиям относятся: установка, выверка, крепление и снятие обрабатываемой детали; настройка оборудования на определенные технологические режимы; управление станком и другим оборудованием; перестановка инструмента и др. Дополнительное время складывается из времени организационно-технического обслуживания рабочего места, времени перерывов на отдых, естественные надобности и производственную гимнастику. Подготовительно-заключительным временем называют время, затрачиваемое рабочим на подготовку к определенной работе и выполнения действий, связанных с ее окончанием. Подготовительно-заключительное время включает следующие работы: получение задания, наряда, инструмента; ознакомление с работой, чертежом (образцом), технологическим процессом, а если его нет - продумывание технологии выполнения работы; инструктаж, получение приспособлений, материала; подготовка рабочего места; наладка или переналадка оборудования, инструмента и приспособлений для выполнения заданной работы; сдача готовых деталей (изделий); сдача инструмента и уборка рабочего места. 005 Токарная Содержание операции: править центровые отверстия. Оборудование, приспособления: станок токарно-винторезный 1М63; патрон поводковый 7100-0012 ГОСТ 2675-80, сверло 2317-0005 ГОСТ 14952-82, штангенциркуль ШЦ-1-125-0,1 ГОСТ 166-80. Режимы резания: скорость резания Vр=20 м/мин. Нормы времени определяем по формулам: Основное время для токарной операции рассчитываем по формуле: То=L*i/n*S, (3.1) где L-расчетная длина обработки , мм; i -число проходов; n-частота вращения, об/мин; S-подача, мм/об. n=1000* Vр/π*d, (3.2) где Vр- скорость резания, м/мин; d- диаметр детали, мм. n=1000*20/3.14*15,5=410 об/мин. L=l1+l+l2, (3.3) где l1-путь врезания режущего инструмента, мм (l1=2мм); l2-величина пробега режущего инструмента (l2=3,2мм); l-длина обрабатываемой поверхности, мм. L=2+3,2+3,6=8,8 мм ТО1=(8,8*1/410*0,05)=0,42 мин. Переустанавливаем деталь и повторяем переход 1. Соответственно ТО2 будет равно ТО1 и =0,42 мин. Для операции 005 ТО=ТО1+ТО2 ТО=0,42+0,42=0,84 Вспомогательное время определим по формуле Тв=Тв1+Тв2, (3.4) где Тв1 - вспомогательное время на установку и снятие детали, мин; Тв2- вспомогательное время, связанное со сверлением, мин. Вспомогательное время будет равно Тв=1,17+2=3,17 мин. Дополнительное время по формуле с учетом того, что Кд=8% Тдоп=Топ*Кд/100, (3.5) Топ=То+Тв, (3.6) где Топ- оперативное время. Тдоп=0,08*(0,84+3,17)=0,32 мин. Подготовительно-заключительное время выбираем по таблице Тп-з=5 мин. Штучное время для по формуле : Тшт=То+Тв+Тдоп Тшт = 0,84+3,17 + 0,32= 4,33 мин. (3.7) Штучно-калькуляционное время для по формуле : Тш-к=То+Тв+Тдоп+Тп-з/nд=0,84+3,17+0,32+5/1=9,33мин. (3.8) 015 Наплавочная операция (дефект 3,5,6,7) Содержание операции: наплавить поверхности в среде углекислого газа проволокой наплавочной 1,8 Нп-30ХГСА ГОСТ 10543-82. Оборудование, приспособления: Установка для дуговой наплавки 01.06-125 “Ремдеталь”, преобразователь ПДГ-500-1, головка ОКС-6569 ГОСНИТИ, выпрямитель ВДУ-504, углекислый газ ГОСТ 8550-75, патрон поводковый ГОСТ 2675-80, центр 1-5-М ГОСТ 2675-75, штангенциркуль ШЦ-II-160-0,05 ГОСТ 166-83. Режимы наплавки: принимаем: диаметр проволоки 1,8 мм, полярность - обратная, сила сварочного тока Iсв=280-400А, напряжение U=27-30В, скорость наплавки Vн=15-20 м/ч, расход защитного газа (СО2) Q= 10-12 л/мин, шаг наплавки S=4,5-6,5 мм. Нормы времени определяем по формулам: Основное время наплавления: То=L*i/n*S, (3.9) где L-длина наплавляемой поверхности мм; i -число проходов; n-частота вращения, об/мин; S-шаг наплавки, мм n=1000* Vн/π*d, (3.10) где Vн- скорость наплавки, м/мин; d - номинальный диаметр наплавляемого участка детали, мм. n=1000*0,33 /3.14*42=2,5 об/мин. То1=(65)*1/2,5 *4,5=5,7 мин. Соответственно То2=32,02 мин., То3=То4=19,54 мин. Вспомогательное время определим по формуле Тв=Тв1+Тв2, (3.11) где Тв1 - вспомогательное время на установку и снятие детали, мин; Тв2- вспомогательное время, связанное с наплавкой, мин. Вспомогательное время будет равно Тв=0,65+0,6=1,25 мин. Дополнительное время по формуле с учетом того, что Кд=0,15 Тдоп=Топ*Кд/100, (3.12) Топ=То+Тв, (3.13) где Топ-оперативное время. Тдоп=0,15*(76,8+1,25)=11,7 мин. Подготовительно-заключительное время по Тп-з=2мин. Штучное время для по формуле : (3.14) Тшт=То+Тв+Тдоп Тшт =76,8+1,25 +11,7= 89,8 мин. Штучно-калькуляционное время для наплавочной операции определяем по формуле : Тш-к=То+Тв+Тдоп+(Тп-з)/nд=76,8+1,25+11,7+2=91,8 мин. (3.15) Общее штучно-калькуляционное время; Тш.к =91,8 мин. 020 Слесарная операция (дефект 4) Содержание операции: править вал. Оборудование, приспособления: Пресс гидравлический П- 6326, па¬трон поводковый ГОСТ 2675-80,плита 2-1-2000х630 ГОСТ 10905-75, призмы 150х80х150 ГОСТ 5641-66, индикаторная стойка СШ ГОСТ 10197-70, индикатор ИРБ-0,01 ГОСТ 5524-75. Определяем подготовительно-заключительное время по Тп-з=4мин. Штучное время : Тшт=4,6мин. Штучно-калькуляционное время : Тш-к=8,6мин. 025 Токарная (дефект 3,5,6,7) Содержание операции: точить наплавленную поверхность. Оборудование, приспособления: станок токарно-винторезный 1М63; патрон поводковый 7108-0058 ГОСТ 2572-88, центр 1-5-М ГОСТ 8742-82, резец проходной 2103-0009 Т15К6 ГОСТ 18879-79, штангенциркуль ШЦ-II-160-0,05ГОСТ 166-80, люнет №587. Режимы резания: подача S=0,3 мм/об ; скорость резания Vр1=57,3м/мин. Нормы времени определяем по формулам: Основное время на выполнение токарной операции: То=L*i/n*S, (3.16) где L-расчетная длина обработки , мм; n-частота вращения, об/мин; S-подача, мм/об. n=1000* Vр/π*d, (3.17) где Vр- скорость резания, м/мин; d- диаметр детали, мм. n=1000*57,3/3.14*45,6=400 об/мин L=l1+l+l2, (4.18) где l1-путь врезания режущего инструмента, мм (l1=1,8мм); l2-величина пробега режущего инструмента (l2=3,2мм); l-длина обрабатываемой поверхности, мм. L=1,8+3,2+65=70 мм То1=(70*1/400*0,3)=0,58 мин. Соответственно То2=1,97мин., То3=То4=1,05 мин., То5=0,085 мин., То6=0,3 мин., То7=4,3 мин. Итого То=9,45 мин Вспомогательное время определим по формуле Тв=Тв1+Тв2+…+Тв9 (3.18) где Тв1 - вспомогательное время на установку и снятие детали, мин; Тв2- вспомогательное время, связанное с точением, мин. Вспомогательное время будет равно Тв=7,25 мин. Дополнительное время по формуле с учетом того, что Кд=8% Тдоп=Топ*Кд/100, (3.19) Топ=То+Тв, (3.20) где Топ-оперативное время. Тдоп=0,08*(9,45+7,25)=1,33 мин. Подготовительно-заключительное время по Тп-з=11мин. Штучное время по формуле : (4.21) Тшт=То+Тв+Тдоп Тшт =9,45+7,25+ 1,33= 18,036 мин. Штучно-калькуляционное время по формуле : Тш-к=То+Тв+Тдоп+Тп-з/nд=9,45+7,25+1,33+11=29,036 мин. 030 Фрезерная операция (дефект 1,2) Содержание операции: фрезеровать шпоночный паз под углом 180о к изношенному пазу. Оборудование, приспособления: станок вертикально-фрезерный 6Н82В, приспособление фрезерное, фреза шпоночная 2235-0006 ГОСТ 9140-78, штангенциркуль ШЦ-II-250-0,05ГОСТ 166-80, пробка 8133-01810Д, патрон 6151-0003 МН25-64, цанга 6131-0005МН2764-64. Режимы фрезерования принимаем: глубина резания t=6мм, количество зубьев z=6, диаметр фрезы d=18, ширина паза b=18, скорость резания V=5,6м/мин. Нормы времени определяем по формулам: Основное время фрезерования: То=L*i/z *Sz* n, (3.22) где L-расчетная длина обработки, мм; i -число проходов; n-частота вращения фрезы, об/мин; Sz-подача на зуб, мм/зуб (Sz=0,47 мм/зуб); z-число зубьев n=1000* Vр/π*d, (3.23) где Vр- скорость резания, м/мин; d- диаметр фрезы, мм. n=1000*5,6/3.14*18=27,4 об/мин. L=l1+l+l2, (3.24) где l1-путь врезания режущего инструмента, мм; l2-величина пробега режущего инструмента (l2=3,8мм); l-длина обрабатываемой поверхности, мм. При фрезеровании дисковыми фрезами l1= , (3.25) где t-глубина резания, мм; D-диаметр фрезы, мм. l1= =8,4 мм. L=8,4+3,8+200=212,2 мм. То=212,2*1/6*0,47*27,4=2,7 мин. Вспомогательное время определим по формуле Тв=Тв1+Тв2, (3.26) где Тв1 - вспомогательное время на установку и снятие детали, мин; Тв2- вспомогательное время, связанное с проходом, мин. Вспомогательное время будет равно Тв=3+0,92=3,92 мин. Дополнительное время по формуле с учетом того, что Кд=7% Тдоп=Топ*Кд/100, (3.27) Топ=То+Тв, (3.28) где Топ-оперативное время. Тдоп=0,07*(2,7+3,92)=0,46мин. Подготовительно-заключительное время по Тп-з=10 мин. Штучное время по формуле : (3.29) Тшт=То+Тв+Тдоп Тшт = 2,7+3,92 +0,46= 7,08 мин. Штучно-калькуляционное время для деф. 2 по формуле : Тш-к=То+Тв+Тдоп+Тп-з/nд=2,7+3,92 + 0,46+10= 17,08 мин. 040 Шлифовальная операция(дефект 3,6,7) Содержание операции: шлифовать поверхности, выдерживая размеры шероховатость 1,6 мкм. Оборудование, приспособления: станок круглошлифовальный ЗА161, центр 1-4-Н ГОСТ 8742-82, центр 7162-0061 ГОСТ 2424-88, круг ПЛ 500х50х305 24А 10П С2 7 К5 35 м/с. ГОСТ 2424-83, микрометр с ценой деления 0,01 мм МК 50 ГОСТ 6507-78, образец шероховатости ГОСТ 9378-75. Глубина шлифования поверхностей h=0,45 мм. Выбираем режимы шлифования. Для чистовой обработки поперечную подачу (глубину шлифования или величину поперечного перемещения шлифовального круга) определяем по табл. Snonep=0.2мм/ход. Скорость вращения детали принимаем Vд=51,7 м/мин.. По принятой поперечной подаче определим число проходов, необходимое для снятия припуска по формуле i=h/S (3.30) Для чистового шлифования i =0,45/0,02= 2,25 Основное время на шлифовальные операции определяем по формуле То=(L*i/n*Sпр)*Кз, (3.34) Sпр=Вк*β (3.35) где Кз - коэффициент зачистных ходов (принимают в пределах 1,2... 1,7 в зависимости от требований к чистоте обработки); Sпр- продольная подача, мм/об; Вк- ширина шлифовального круга, мм; β – продольная подача в долях ширины круга. Sпр=50*0,3=1,5 мм/об, n=1000* Vд/π*d, n=1000* 51,7/3,14*65=204,1 об/мин принимаем 250 об/мин. Основное время для чистовой обработки То1 = (232*2,25/1,5*250)*1,5 =1,67 мин То2=То3=9,8 мин. Итого: То=То1+То2+То3=1,67+0,98+0,98=3,63 Вспомогательное время определим по формуле Тв=Тв1+Тв2, (3.36) где Тв1 - вспомогательное время на установку и снятие детали, мин; Тв2- вспомогательное время, связанное с шлифованием, мин. Вспомогательное время будет равно Тв=0,35+0,35+0,2+0,2+0,2=1,1 мин. Дополнительное время по формуле с учетом того, что Кд=9% Тдоп=Топ*Кд/100, (3.37) Топ=То+Тв, (3.38) где Топ-оперативное время. Тдоп=0,09*(3,63+1,1)=0,336 мин. Подготовительно-заключительное время по Тп-з=10мин. Штучное время по формуле : (3.39) Тшт=То+Тв+Тдоп Тшт = 3,63+1,1 + 0,336= 4,07 мин. Штучно-калькуляционное время для деф.1,3 по формуле : Тш-к=То+Тв+Тдоп+Тп-з/nд=3,63+1,1+0,336+10=14,07мин. 055 Контрольная операция Необходимо провести контроль восстановленной детали. Стол дефектовочный ОРТ-1468-01-080А, патрон поводковый ГОСТ 2675-80, центр А-1-5-Н ГОСТ 8742-75. Диаметры вала контролируют микрометром МК50 – 75 , диапазон измерений 50…75 мм; отсчет по нониусу или по шкале с ценой деления 0,01мм, предельные погрешности измерения Lim=5 мкм. ГОСТ 6507-78, линейные размеры - штангенциркулем ШЦ-II-250-0.05 ГОСТ 166-80, размеры шпоночного паза пробкой 8133-01810Д, а шероховатость путем сверки с образцом шероховатости ГОСТ 9378-75. Принимаем норму времени на выполнение всех несложных контрольных операций в течение То=1,5 мин, Тш-к =10 мин. 3.6. Технологическое оснащение рабочих мест Произведем подбор необходимого технологического оборудования. Токарная: станок токарно-винторезный 1М63 Наплавочная операция: установка 0106-152 «Ремдеталь», головка наплавочная ОКС-6569, преобразователь сварочный ПСГ-500-1 , проволока наплавочная, выпрямитель ВС-300. При шлифовальной операции: станок круглошлифовальный 3А161, При контрольной операции: угломер УГЗ-2 ГОСТ 170-89. Размер файла: 4,2 Мбайт Фаил: ------------------- Обратите внимание, что преподаватели часто переставляют варианты и меняют исходные данные! Если вы хотите, чтобы работа точно соответствовала, смотрите исходные данные. Если их нет, обратитесь к продавцу или к нам в тех. поддержку. Имейте ввиду, что согласно гарантии возврата средств, мы не возвращаем деньги если вариант окажется не тот. -------------------

Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Технология обслуживания и ремонта машин в АПК / Разработка технологии ремонта подборщика зерноуборочных комбайнов «Дон-1500» в ОАО «Верхнедвинский райагросервис»

Вход в аккаунт: