Страницу Назад

Поискать другие аналоги этой работы

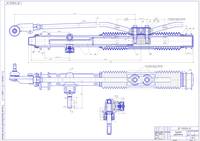

1590 Разработка технологического процесса по ремонту, реставрации и анализу послеремонтного состояния механизма рулевого управления с рейкой ВАЗ – 2109ID: 210483Дата закачки: 15 Мая 2020 Продавец: Shloma (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Диплом и связанное с ним Форматы файлов: КОМПАС, Microsoft Word Описание: Дипломный прект содержит: 7 листов формата А-1, пояснительную записку объемом 61 страница, 20 рисунков, 4 таблицы, список использованной литературы в количестве 6 источников. Объект ремонта – реечный механизм рулевого управления автомобиля “ВАЗ – 2109”. Цель дипломной работы – разработать технологический процесс по ремонту, реставрации и анализу послеремонтного состояния механизма рулевого управления с рейкой. Проанализировать существующие технологические процессы работы механизма рулевого управления автомобиля и восстановление его деталей. Рассмотреть особенности работы различных деталей механизма рулевого управления автомобиля. Разработать рациональный технологический процесс ремонта меха-низма рулевого управления автомобиля и оптимальную технологию восстановления изношенных деталей. Разработанный проект станции технического обслуживания автомобилей может быть полезным в работе проектных организаций. Технологический процесс по ремонту, реставрации и анализу послеремонтного состояния механизма рулевого управления с рейкой может быть использован на станциях технического обслуживания. Результаты дипломного проекта могут быть использованы на авто-транспортных предприятиях. Содержание ВВЕДЕНИЕ І. Виды рулевых реек. ІІ. Ремонт рулевого механизма. 2.1. Особенности устройства механизма рулевого управления 2.2. Осмотр и проверка рулевого управления в автомобиле 2.3. Снятие и установка на автомобиль 2.4. Разборка-сборка механизма рулевого управления. 2.5. Проверка технического состояния. Характерные неисправности рулевого управления 2.7. Расчет трудоемкости ремонта и годового объема работ, распределение трудоемкости по видам работ. 2.8. Технологический процесс ремонта и реставрации рейки рулевого механизма. ІІІ. Приспособления разборки-сборки и диагностики. 3.1. Стенд для разборки рулевого механизма. 3.2. Съемник шаровых шарниров. 3.3. Индикатор измерения шаровых шарниров 3.4. Индикатор герметичности грязезащитных чехлов 3.5. Люфт метр 3.6. Проверка и регулировка люфта в шарнирных соединениях. 3.7. Универсальный съемник пальцев рулевых тяг. 3.8. Замена шарниров рулевых тяг. ІV. Планировка производственного участка по ремонту рулевого управления 4.1. Расчет уровня механизации 4.2. Расчет степени механизации 4.3. Расчет площади оборудования участка 4.4. Расчет себестоимости ремонта узла Заключение Список используемой литературы ІІ. Ремонт рулевого механизма. 2.1. Особенности устройства механизма рулевого управления Рулевое управление – с реечным рулевым механизмом и с демпфи-рующим элементом на рулевом колесе. В картере 18 (рис.2.1.) рулевого механизма на роликовом 29 и шариковом 31 подшипниках установлена приводная шестерня 30, которая находится в зацеплении с рейкой 17. Рейка поджимается к шестерне пружиной 40 через металлокерамиче-ский упор 39, который уплотнен в картере резиновым кольцом 37. Пружина упирается в гайку 41 со стопорным кольцом 38, создающим сопротивление отворачиванию гайки. Шариковый подшипник шестерни поджимается гайкой 35 с уплотни-тельным кольцом 34. Гайка стопорится в картере шайбой и закрывается пыльником 36, насаженным на вал приводной шестерни. На картере рулевого механизма и на пыльнике имеются метки А и В для правильной сборки рулевого механизма. На картер рулевого механизма с левой стороны надевается защитный колпачок 28, с правой - напрессовывается труба, имеющая продольный паз. Через паз трубы и отверстия защитного чехла 11 проходят распорные втулки резинометаллических шарниров внутренних наконечников 6 и 8 рулевых тяг. Тяги рулевого привода крепятся к рейке болтами 7, которые проходят через соединительную пластину 12 и распорные втулки резинометаллических шарниров 14. Фиксируются болты стопорной пластиной 13. Вал 25 рулевого управления соединяется с приводной шестерней 30 нижним фланцем 20 эластичной муфты. Рис. 2.1. Рулевое управление: 1 – наконечник рулевой тяги; 2 – шаровой шарнир наконечника; 3 – поворотный рычаг; 4 – контргайка; 5 – тяга; 6, 8 – внутренние наконечники рулевых тяг; 7 – болты крепления рулевых тяг к рейке; 9 – скоба крепления рулевого механизма; 10 – опора рулевого механизма; 11 – защитный чехол; 12 – соединительная пластина; 13 – стопорная пластина; 14 – резинометаллический шарнир; 15 – демпфирующее кольцо; 16 – опорная рулевого механизма; 17 – рейка; 18 – картер рулевого управления; 19 – стяжной болт муфты; 20 – нижний фланец эластичной муфты; 21 – верхняя часть облицовочного кожуха; 22 – демпфер; 23 – рулевое колесо; 24 – шариковый подшипник; 25 – вал рулевого управления; 26 – нижняя часть облицовочного кожуха; 27 – кронштейн крепления вала рулевого управления; 28 – защитный колпачок; 29 – роликовый подшипник; 30 – приводная шестерня; 31 – шариковый подшипник; 32 – стопорное кольцо; 33 – защитная шайба; 34 – уплотнительное кольцо; 35 – гайка подшипника; 36 – упор рейки; 37 – уплотнительное кольцо упора; 38 – стопорное кольцо гайки упора; 39 – упор рейки; 40 – пружина; 41 – гайка упора; 42 – палец шарового шарнира; 43 – защитный колпачок 44 – вкладыш шарового пальца А – метка на пыльнике; В – метка на картере рулевого механизма; С – плоскость шарового шарнира; D - плоскость опорной поверхности поворотного рычага. 2.2. Осмотр и проверка рулевого управления в автомобиле При каждом техническом обслуживании автомобиля проверяйте со-стояние защитного чехла 11 (см. рис. 2.2.), колпачков 43 шарниров тяг и плотность их посадки. Их необходимо заменять при наличии трещин, разрывов и других дефектов, нарушающих их герметичность. Убедитесь, что при прямолинейном положении колес автомобиля спица рулевого колеса располагается горизонтально. В противном случае определите причину неисправности и устраните ее. Поворачивая рулевое колесо от упора до упора, проверьте визуально и на слух: - надежность крепления рулевого механизма и рулевого колеса; - нет ли зазора в резинометаллических шарнирах 14, в шарнирах 2 рулевых тяг и в заклепочном и шлицевом соединениях эластичной муфты вала руля; - надежность затяжки и стопорения болтов 7 крепления тяг к рейке и гаек пальцев шаровых шарниров 2; - нет ли заеданий и помех, препятствующих повороту рулевого колеса. Если будут обнаружены стуки и заедания, отсоедините поперечные тяги от поворотных рычагов телескопических стоек подвески и повторите проверку. Убедившись, что стуки и заедания исходят от рулевого управления, снимите его с автомобиля и проверьте величину зазора между упором рейки и гайкой. Максимально допустимый зазор между упором и гайкой 0,2 мм. При необходимости замените изношенные детали и отрегулируйте зазор между упором и гайкой. 2.3. Снятие и установка на автомобиль Снятие. Установите автомобиль на подъемник или смотровую канаву и выполните следующие операции: • поднимите капот автомобиля и, вывернув колеса автомобиля вправо (влево), расшплинтуйте гайки пальцев шаровых шарниров, затем выпрессуйте пальцы из поворотных рычагов стоек подвески; • действуя из салона кузова, отверните и снимите стяжной болт 6 (рис.189) фланца соединительной муфты вала рулевого управления; • снимите облицовочный кожух 8 и 12 рулевой колонки; • разъедините штепсельный разъем проводов переключателей и вы-ключателя зажигания; • отверните болты и гайки крепления вала рулевого управления к кронштейну кузова и снимите кронштейн 11 в сборе с валом 7 и рулевым колесом 9, протягивая их в салон кузова; • действуя со стороны отсека двигателя, отверните гайки крепления скоб 1, крепящих рулевой механизм к передку кузова; • подайте вперед рулевой механизм до выхода шестерни из отверстия передка кузова; • снимите рулевой механизм в сборе с тягами, протягивая его в сторону правого колеса. Установку рулевого управления производите в обратном порядке с учетом следующего: - перед монтажом рулевого механизма установите спицу рулевого колеса горизонтально и совместите метки А (см. рис. 4.3.) и В на пыльнике и на картере рулевого механизма (лыска на валу приводной шестерни должна быть обращена вправо по ходу движения автомобиля), и в этом положении соедините вал рулевого управления с валом приводной шестерни; - гайки пальцев шаровых шарниров тяг после затягивания динамометрическим ключом шплинтуйте. Если вырез гайки не совпадает с отверстием для шплинта, то гайку доверните на угол меньше 60 для обеспечения шплинтовки; - для облегчения установки скоб 9, крепящих рулевой механизм, смажьте резиновые опоры 10 омыловочной жидкостью. 2.4. разборка-сборка механизма рулевого управления. Таблица 2.1. Карта разборки сборки механизма рулевого управления. № Операция Эскиз Разборка 1 Выверните два болта и гайки и сни-мите кронштейн маслопровода, затем отделите четыре маслопровода от рулевой передачи. 2 Перед отворачиванием наконечника рулевой тяги отметьте взаимное рас-положение рулевой тяги, контргайки и наконечника рулевой тяги. 3 Ослабьте контргайку и отверните на-конечник рулевой тяги с рулевой тяги. 4 Тонкой выколоткой и молотком вы-бейте пружинный штифт. 5 Отверните контргайку фиксации пробки. 6 Выверните пробку. 7 Снимите пружину и скользящий упор. 8 Выверните контргайку. 9 Закрепите картер рулевой передачи в тисках и снимите вал шестерни. 10 Снимите втулку рулевой передачи. 11 Специальным инструментом вы-двиньте зубчатую рейку из картера со стороны вала шестерни. 12 Установите специальный инструмент к резьбовой части передачи со стороны кожуха шестерни. 13 Снимите уплотнение при выдвигании зубчатой рейки. 14 Вставьте специальный инструмент со стороны вала шестерни так, чтобы он вошел в контакт с распорной втулкой. 15 Установите второй специальный ин-струмент со стороны противополож-ной уже установленному ранее под-ходящему инструменту. 16 Закрепите картер рулевой передачи в тисках. 17 Выбейте подшипник и уплотнение рейки из картера. 18 Специальным инструментом выбейте нижний подшипник из картера. Проверка 1 Проверьте детали рулевой передачи на отсутствие трещин или поврежде-ний, а также на неравномерность из-носа зубьев рейки. При необходимо-сти, замените изношенные детали. 2 Проверьте уплотнительные кольца на отсутствие неравномерного износа и повреждений. При необходимости, замените изношенные детали. 3 Установите зубчатую рейку на V-образных блоках и индикатором часового типа измерьте прогиб рейки. Если прогиб превышает допустимое значение, замените рейку. Прогиб: 0,15 мм Сборка 1. Установите резиновые опоры на кар-тер рулевой передачи. 2. Пластиковым молотком установите кронштейны. 3. Нанесите тонкий слой трансмиссион-ной жидкости на уплотнительное кольцо круглого сечения и уплотни-тельное кольцо.. 4. Установите уплотнительное кольцо круглого сечения в канавку зубчатой рейки. 5. Установите уплотнительное кольцо в канавку зубчатой рейки. 6. Вручную установите уплотнительное кольцо так, чтобы оно вошло в канавку. 7. Нанесите тонкий слой смазки на пло-скую поверхность вставки кожуха. 8. Соедините уплотнение рейки со сма-занной плоской поверхностью вставки кожуха. 9. Нанесите тонкий слой трансмиссион-ной жидкости на внутреннюю и внешнюю части вставки кожуха и уп-лотнение рейки. 10. Установите вставку кожуха и уплот-нение рейки на специальный инстру-мент. 11. Вставьте специальный инструмент в гнездо вала шестерни. 12. Наверните и затяните гайки специ-ального инструмента. 13. Возвратите вал специального инструмента насколько возможно и вдавите уплотнительное кольцо и вставку кожуха. 14. Снимите специальный инструмент. 15. Нанесите смазку на литиевой основе (NLGI №2) на поверхность трения и зубья зубчатой рейки. 16. Специальным инструментом вдвиньте зубчатую рейку в картер рулевой передачи со стороны шестерни привода. 17. Снимите специальный инструмент. 18. Нанесите сбой герметика на резьбо-вую часть втулки. 19. Установите втулку в картер рулевой передачи. 20. Затяните втулку, при этом уплотнение рейки должно войте в трубу. Момент затяжки: 88–98 Н•м 21. Соедините специальный инструмент с кожухом цилиндра. 22. Соедините вакуумный насос со спе-циальным инструментом. 23. Создайте разрежение 400 мм. рт. ст. 24. Проверьте, что вакуум поддерживается в течение как минимум 30 секунд. В противном случае проверьте уплотнение и сборку. 25. Закрепите кожух шестерни в тисках так, чтобы более низкое отверстие для подшипника было направлено вверх. 26. Нанесите тонкий слой трансмиссион-ной жидкости на нижний подшипник и установите его в картер. 27. Вдавите подшипник в картер шестер-ни крышкой шестерни. Затяните пробку до момента резкого увеличе-ния прилагаемого крутящего момента. 28. Нанесите смазку на литиевой основе (NLGI №2) на зубья шестерни. 29. Нанесите тонкий слой трансмиссион-ной жидкости на уплотнительное кольцо и поверхность трения регули-рующего клапана. 30. Установите вал шестерни в картер. 31. Нанесите тонкий слой трансмиссион-ной жидкости на подшипник вала и установите его 32. Нанесите тонкий слой трансмиссион-ной жидкости на масляное уплотни-тельное кольцо и смажьте выступ смазочным материалом на литиевой основе (NLGI №2). 33. Установите специальный инструмент (втулку) на шлицы вала шестерни. 34. Надвигая по специальному инстру-менту (втулке) установите масляное уплотнительное кольцо в картер рулевой передачи. 35. Втулкой соответствующего диаметра и молотком установите масляное уп-лотнительное кольцо так, чтобы вид-но было углубление для установки пружинного кольца. 36. Временно установите соединитель со стороны трубы картера рулевой передачи. 37. Наверните контргайку на вал шестерни до контакта соединительной тяги трубой картера рулевой передачи. 38. Затяните контргайку. Момент затяжки: 39–49 Н•м 39. Нанесите тонкий слой герметика на резьбу крышки картера. 40. Установите крышку картера. Момент затяжки: 44–54 Н•м 41. Керном, в двух местах, зачеканьте крышку в картере. 42. Закрепите картер рулевой передачи в тисках так, чтобы скользящий упор находился сверху. 43. Смажьте скользящий упор смазочным материалом на литиевой основе (NLGI №2). 44. Установите скользящий упор в кар-тер. 45. Установите зубчатую рейку в цен-тральном положении. 46. Затяните пробку скользящего упора моментом затяжки 9,8 Н•м и ослабьте ее. 47. Затяните пробку скользящего упора моментом затяжки 4,9±0,5 Н•м затем ослабьте ее на 45°. 48. Нанесите тонкий слой герметика на резьбу пробки скользящего упора. 49. Установите, и затяните контргайку. Момент затяжки: 49–59 Н•м 50. Закрепите картер рулевой передачи в тисках. 51. Установите рулевую тягу на рулевую передачу. Момент затяжки: 108–128 Н•м 52. Установите новый цилиндрический штифт. 53. Заполните новый защитный чехол рулевой передачи требуемым количеством смазочного материала. 54. Нанесите тонкий слой герметика на поверхность защитного чехла, уста-навливаемую на картер рулевой передачи. 55. Нанесите тонкий слой смазочного материала на внутреннюю поверхность защитного чехла, устанавливаемую на рулевую тягу. 56. Надвигая по рулевой тяге, установите защитный чехол рулевой передачи. Закрепите большую сторону чехла проволокой обернув ее на два оборота и закрутите концы проволоки 4–4,5 раза. 57. Закрепите чехол с меньшей стороны хомутом. 58. Наверните контргайку рулевой тяги, и совместите метки, нанесенные перед выворачиванием гайки. Наверните наконечник рулевой тяги, и совместите метки, нанесенные перед выворачиванием наконечника. Затяните контргайку наконечника рулевой тяги. 59. Закрепите картер рулевой передачи в тисках так, чтобы отверстия для маслопроводов располагались сверху. 60. Установите кронштейн маслопровода к маслопроводам и картеру рулевой передачи и закрепите двумя болтами и гайками. Момент затяжки: 39–49 Н•м 2.5. Проверка технического состояния. Промойте полости картера рулевого механизма и все металлические детали в керосине. Резиновые детали промойте теплой водой и протрите чистой тряпкой. Внимательно осмотрите, нет ли на рабочих поверхностях шестерни 5 и рейки 13 следов износа, задиров или рисок. Незначительные повреждения устраните мелкозернистой шлифовальной шкуркой или бархатным напильником. Изношенные и поврежденные детали замените. Шариковый подшипник 6 должен вращаться свободно, без заеданий на поверхности колец и шариков не должно быть износа и следов заедания. Иглы и обойма роликового подшипника 4 не должны иметь износа и повреждений. При малейшем сомнении подшипники замените. Проверьте состояние защитного чехла 20 и колпачков. Если они имеют трещины, разрывы и неплотную посадку на деталях, замените их новыми. Проверьте по осевому и радиальному зазору состояние шаровых шарниров рулевых тяг. Если ощущается свободный ход в шаровом шарнире или в него попали грязь, песок, а также при появлении коррозии на шаровом пальце и при полном использовании хода упорного вкладыша, замените шарнир в сборе с наконечником тяги. Проверьте состояние резинометаллических шарниров наконечников тяг. Изношенные и поврежденные шарниры замените. Проверьте состояние опорной втулки 2 рейки и ее посадку в картере рулевого механизма. Поврежденную втулку замените. Проверьте состояние эластичной муфты вала руля, обращая внимание на прочность заклепочного соединения, на состояние шлиц у нижнего фланца и состояние резиновой части муфты. При ослаблении заклепочного соединения замените заклепки, при из-носе шлиц – нижний фланец. Не допускаются трещины и расслоения на ре-зиновой части муфты; в этих случаях муфту замените. Если зазор в заклепочном соединении муфты невозможно устранить заменой заклепок, замените эластичную муфту в сборе с валом руля. Уплотнительные кольца упора рейки, гайки подшипника приводной шестерни и резиновые кольца опорной втулки рейки заменяйте новыми независимо от их технического состояния. Разовое использование имеют также хомуты, стопорная шайба 11 и стопорная пластина 23. 2.6. Характерные неисправности рулевого управления Характерными отказами и неисправностями рулевого управления являются: ослабление крепления картера рулевого механизма, повышенный износ деталей рулевого механизма, шаровых сочленений тяг и рычагов, ослабление крепления рулевого колеса и рулевой колонки, выкрашивание червячной пары и неправильная регулировка (чрезмерная затяжка деталей) рулевого механизма. Неисправностями гидроусилителя рулевого привода являются: недостаточный или слишком высокий уровень масла в бачке насоса, наличие воздуха (пена в масляном бачке) или воды в системе, неисправность насоса, повышенная утечка масла в рулевом механизме, засорение фильтров, неисправная работа перепускного или предохранительного клапана насоса (периодическое зависание, заедание, отворачивание седла), недостаточное натяжение ремня привода насоса. Указанные неисправности приводят к возрастанию свободного хода (люфта) рулевого колеса, усилия на проворачивание обода рулевого колеса при повороте, стуков в рулевом механизме, к появлению масла из сапуна насоса (гидроусилителя рулевого колеса) и т. д. Возможно заедание или заклинивание рулевого механизма. Усилие, прикладываемое к ободу рулевого колеса при вывешенных колесах, должно быть в пределах для легковых автомобилей: 7-12 Н. Проверяют также крепление и состояние шарнирных сочленений тяг рулевого привода. Люфт определяют при помощи динамометра-люфтометра закрепленного на ободе рулевого колеса зажимами 1. Угловое перемещение колеса определяют под действием силы в 10 Н, прилагаемой к динамометру 2. На автомобилях с гидравлическим усилителем рулевого управления люфт измеряют при работающем двигателе. Определение суммарного люфта не дает представления о том, за счет какого сопряжения или узла произошло его увеличение, если предварительно не проверить и подтянуть картер рулевого механизма, рулевую сошку; Рис. 2.7. Динамометр-люфтметр устранить зазоры в шарнирах рулевых тяг; проверить давление воздуха в шинах и регулировку подшипников колес. При ЕО проверяют герметичность соединений гидроусилителя. Убеждаются в отсутствии подтекания жидкости. При необходимости подтягивают крепления. Проверяют состояние привода рулевого управления внешним осмот-ром, убедившись в наличии шплинтов, гаек пальцев шарнирных соединений и в отсутствии погнутости тяг. При ТО – 1 контролируют рулевой механизм динамометром-люфтметром при прямолинейном положении колес автомобиля. Контроли-руют усилия проворачивание рулевого колеса при вывешенных передних колесах. Проверяют и при необходимости устраняют люфт в шарнирных соединениях рулевых тяг. Люфт удобней проверять вдвоем: один резко поворачивает рулевое колесо вправо и влево, а другой смотрит на перемещение шарнирного соединения. Если одна деталь соединения перемещается, а другая неподвижна, то имеется люфт; если же перемещаются, обе детали одновременно, то люфта нет. Определить люфт в шарнирных соединениях можно также перемещением тяги руками в продольном направлении. Если, например продольная тяга перемещается вместе с сошкой, то люфт в шарнирном соединении отсутствует. Чтобы отрегулировать люфт, необходимо расшплинтовать пробку и затягивать ее специальным ключом до ощутимого сопротивления, а затем отвернуть пробку до первого положения, при котором ее можно зашплинтовать. Проверяют шплинтовку гаек шаровых пальцев осмотром и, сняв крышку бачка гидроусилителя, проверяют в нем уровень масла и уровень масла в картере рулевого механизма, при необходимости его доливают. Проверяют и при необходимости регулируют натяжение ремня привода насоса гидроусилителя (прогиб под усилием 40 Н должен быть не более 8 – 14 мм). При ТО – проверяют крепление рулевого колеса. Слегка перемещают рулевое колесо вдоль вала или покачивают его в направлении, перпендикулярном плоскости вращения колеса. При обнаружении ослабления крепления снимают кнопку сигнала и подтягивают гайку крепления колеса на рулевом валу накидным ключом. 2.7. Расчет трудоемкости ремонта. Операция Вре-мя Ко-эф. Крат. Вал рулевого управления в сборе - с/у 1,3 1 1 Кожухи вала рулевого управления – с/у верхнего и нижнего кожухов 0,15 1 1 Колесо рулевого управления – с/у(при снятом включателе сигнала) 0,3 1 1 Колпак защитный наконечника рулевой тяги - с/у (за 1 шт.) 0,3 1 1 Колпак защитный рейки рулевого механизма - с/у 0,05 1 1 Кольцо контактное включателя сигнала - с/у (при снятой крышке) 0,2 1 1 Крышка включателя сигнала - с/у 0,05 1 1 Механизм рулевой - ремонт 2 1 1 Механизм рулевой в сборе с рулевыми тягами - с/у 2 1 1 Наконечник внутренний рулевой тяги – с/у (на снятом рулевом механизме, при снятой тяге) 0,32 1 1 Наконечник внутренний рулевой тяги – с/у (на снятом рулевом механизме, при снятой тяге) 0,32 1 1 Наконечник левый наружный рулевой тяги - с/у 0,67 1 1 Наконечник левый наружный рулевой тяги – с/у (на снятом рулевом механизме) 0,29 1 1 Наконечник правый наружный рулевой тяги - с/у 0,67 1 1 Наконечник правый наружный рулевой тяги – с/у (на снятом рулевом механизме) 0,29 1 1 Подшипники вала рулевого управления – с/у комплекта из 2-х штук 1,5 1 1 Чехол защитный рейки рулевого механизма – с/у (на снятом рулевом механизме) 0,2 1 1 Шарнир внутреннего наконечника – с/у (на снятом левом наконечнике) 0,1 1 1 Шарнир внутреннего наконечника – с/у (на снятом правом наконечнике) 0,1 1 1 Итого 10,81 Расчет норм времени трудоемкости работ произведен программой Автосервис 7.0.2 в соответствии с нормами ремонта 2002-2005 года для автомобиля 2004 года выпуска при условии, что работа выполняется одним рабочим. 2.8. Технологический процесс ремонта и реставрации рейки рулевого механизма. Под технологическим процессом понимают часть производственного процесса, в течение которого происходит последовательная смена состояния ремонтируемого объекта. Поступающий на участок механизм рулевого управления разбирается на узлы. Узлы разбираются на детали и отправляются на дефектацию. Продефектованные детали делятся на три группы: негодные, ремонтопригодные, годные. Ремонтопригодные детали направляются на ремонт и восстановление, негодные – в утиль. Годные, отремонтированные и новые детали со склада комплектуются и собираются в узлы. Из узлов происходит сборка механизма рулевого управления, которая потом подвергается регулировке. Произведем разработку технологического процесса по ремонту и реставрации рейки рулевого механизма. Составим операционную карту. ІІІ. Приспособления разборки-сборки и диагностики. 3.1. Стенд для разборки рулевого механизма. Рис. 3.1. Стенд. На рисунке 3.1 предложен стенд для разборки сборки рулевого механизма. Он состоит из плиты, на которой закреплены четыре стойки с фиксаторами. Ремонтируемый механизм устанавливается на эти стойки и фиксируется при помощи фиксаторов. 3.2. Съемник шаровых шарниров. Съемник шаровых шарниров представляет собой устройство для снятия (выдавливания) конусных болтов шаровых шарниров, выполнен в виде С – образного металлического каркаса с гайкой и входящим в нее винтом с ручкой для затяжки. С – образная форма данного устройства позволяет ему охватывать деталь, а посредством затяжки винта происходит выдавливание конусного бол та из оправки. 3.3. Индикатор измерения шаровых шарниров Индикатор измерения шаровых шарниров представляет собой устройство, определяющее износ данных деталей, для определения износа индикатор необходимо приложить к шарниру как шаблон. Индикатор оснащен шкалой и стрелкой-указателем для определения параметров износа. 3.4. Индикатор герметичности грязезащитных чехлов Индикатор герметичности грязезащитных чехлов представляет собой устройство, состоящее из подставки (основания), станины, рукоятки на шарнире, соединенной плечом с прижимным диском, крепежных хомутов и манометра. Грязезащитный чехол насаживается на втулку основания снизу и втулку прижимного диска сверху, крепится хомутами для обеспечения герметичности. При нажатии на рукоятку плечо на шарнире наклоняется и прижимает грязезащитный чехол прижимным диском к основанию, при этом выдуваемый из втулки воздух поступает по трубке к манометру. Если грязезащитный чехол поврежден, при нажатии на рукоятку воздух будет просачиваться через поврежденные участки чехла. 3.5. Люфт метр Увеличенный свободный ход (люфт) рулевого колеса может быть вы-зван ослаблением креплений или износом шарнирных соединений рулевых тяг, ослаблением крепления картера рулевого механизма, рулевой сошки или кронштейна маятникового рычага, износом ролика и червяка рулевого механизма или их подшипников, нарушением регулировки рулевого механизма. Свободный ход рулевого колеса должен быть не более 18…20 мм (около 5) – на автомобиле ВАЗ при измерении его по ободу рулевого колеса. Свободный ход определяют специальным прибором – люфтметром. Люфтметр представляет собой прибор со шкалой, который размещают на рулевой колонке под рулевым колесом. Передние колеса устанавливают в положение, соответствующее пря-молинейному движению автомобиля. Затем поворачивают рулевое колесо с небольшим усилием влево, полностью выбирая имеющийся в рулевом управлении люфт. В этом положении на обод рулевого колеса или на спицу ставят указатель 1 (рис. 3.1, а) люфтметра («стрелку») и направляют его на нулевую отметку шкалы 2. После этого поворачивают рулевое колесо вправо, пока не будет вы-бран люфт. Закрепленный на рулевом колесе указатель покажет по шкале люфтметра значение люфта рулевого колеса в градусах. При использовании люфтметра с динамометром, люфтметр закрепляют на ободе рулевого колеса, а указатель 1 (рис. 3.1,6) – на рулевой колонке. Рукояткой 8 динамометра поворачивают рулевое колесо с усилием (10 Н) влево и вправо, определяя по шкале 2 перемещение указателя из одного крайнего положения в другое. Это перемещение соответствует значению люфта рулевого колеса в градусах. У автомобилей, в конструкцию рулевого механизма которых встроен гидроусилитель, значения люфта рулевого управления определяют только при работающем на малых оборотах двигателе. Рис. 3.2. Размещение люфтметра на рулевом колесе при замере люфта колеса: а – обычный люфтметр; б – люфтметр-динамометр; 1-указатель; 2-шкала; 3-рукоятка динамометра. Повышенный люфт рулевого колеса устраняют по потребности регу-лировкой зацепления рабочей пары, а также регулировкой подшипников червяка. Приемы выполнения указанных регулировок зависят от конструкции рулевого механизма. Если повышенный люфт не устраняется регулировкой, рулевой механизм направляют на ремонт. Если люфт превышает норму, установленную заводом-изготовителем, то необходимо найти причины, влияющие на увеличенный свободный ход рулевого колеса. Начинать нужно с осмотра рулевого привода, а затем и других узлов, и сопряжении деталей которых могут возникнуть зазоры. 3.6. Проверка и регулировка люфта в шарнирных соединениях. Перед проверкой люфта в шарнирных соединениях необходимо подтянуть гайки крепления шаровых пальцев и поворотных рычагов. Проверку производят вдвоем. Один резко покачивает рулевое колесо вправо и влево, другой – визуально или на ощупь рукой (рис.3.2, а) проверяет взаимное перемещение сопряженных деталей. Перемещение шарового пальца относительно наконечника тяги свидетельствует о наличии люфта. Зазор в шарнирном соединении продольной тяги устраняется завертыванием в наконечник тяги регулировочной пробки 1 до отказа с последующим отвертыванием ее на ¼ - ½ оборота, до совпадения прорези на пробке с отверстием по шплинт (рис. 3.2, б). Рис.3.3. Проверка люфта а и подтяжки резьбовых пробок в шарнир-ных соединениях продольной тяги. Если ощущается свободный ход в шаровом шарнире, а также при попадании в шарнир грязи, песка, появлении коррозии на шаровом пальце и при полном использовании хода опорного вкладыша – замените шарнир с наконечником тяги. 3.7. Универсальный съемник пальцев рулевых тяг. Пальцы шаровых шарниров закрепляются в рыча¬гах поворотных кулаков, в рулевой сошке и маятнико¬вом рычаге при помощи конических соединений, затя¬гиваемых гайками. Эти соединения (конусность 3:25, угол 6°52\') самотормозящиеся. Степень «самоторможе¬ния» конического соединения зависит в первую оче¬редь от угла конусов и усилия их затягивания. Заметим, если когда-то на «Жигулях» (гайка М14х1,5) рекомендовали момент затяжки 5,1...6,3 кгс»м, то позже он был снижен до 4,3...5,4 кгс»м. У переднеприводных автомобилей ВАЗ гайка (М12х1,25) шарового пальца рулевой тяги затягивается моментом 2,76...3,41 кгс«м. Затягивать гайки шаровых пальцев без динамометриче¬ского ключа нельзя. Как же выпрессовать пальцы шаровых шарниров ру¬левого управления? Иногда, например, при снятии средней и боковых рулевых тяг «Жигулей" обходятся во¬обще без приспособлений- Отвернув гайки пальцев, на¬носят удар острым концом молотка по сошке (маятнико¬вому рычагу) чуть выше шарнира средней тяги. Часто хватало двух ударов, и палец выпадал. Для рассматри¬ваемого способа необходима эстакада или смотровая канава. При неумелом проведении операции маятнико¬вый рычаг может оказаться деформированным. В этом случае спица рулевого колеса может уйти от горизон¬тального положения при движении по прямой. Да и бить молотком по столь ответственным деталям рулевого привода вряд ли полезно для них. Выпрессовка пальцев шаровых шарниров крайних рулевых тяг «Жигулей» из рычагов поворотных кулаков съемником А.47052 не представляет особого труда. Он надежный, доступ к шарниру свободный. Съемник А.47035, рекомендуемый для выпрессовки пальцев из сошки и маятникового рычага, более сложный и менее надежный. Подвижная система приспособления. Рис. 3.4. Универсальный съемник пальцев рулевых тяг. Рис. 3.5. Запрессовка шарниров рулевых тяг,: 1 - опора; 2 - тяга; 3 - оправка; 4 - шарнир Рис. 3.6. Выпрессовка шарниров рулевых тяг: 1 - тяга; 2 - оправка; 3 - шарнир; 4 - опора А.47035 (с рычагом, коромыслом, серьгами) вообще-то и не нужна, что подтверждается конструкцией универсаль¬ного винтового съемника, показанного на рис. 132, Прин¬цип его действия основан на том, что при выпрессовке не¬обходимо только стронуть палец в его коническом гнезде. В связи с большей жесткостью съемника и большим диа¬метром винта у рассматриваемого съемника для компакт¬ности плечо рычага уменьшено до 1,6 (60:37=1,6), у съем¬ника А.47035 оно равно 1,7 (74:43=1,7). Захват 3 вставляем, отжав резиновый чехол, под гнездо пальца шарнира. На палец и захват устанавли¬ваем рычаг 2 и, вворачивая винт 1, выпрессовываем палец шарнира. Выпрессовка пальцев значительно облегчается, ес¬ли смочить их про-никающей жидкостью (керосин, \\ЛГО-40). На перетянутые пальцы целесообразно нало¬жить на несколько часов «компресс» из ветоши, смочен¬ной этими жидкостями. 3.8. Замена шарниров рулевых тяг. У «Жигулей» две рулевых тяги. Продольная соединя¬ет сошку с рычагом поворотного кулака левого коле¬са, а поперечная — рычаг поворотного кулака с рыча¬гом рулевой трапеции у правого колеса. Поперечная тяга имеет левый и правый наконечники для регули¬ровки схождения колес. Все четыре шарнира рулевого управления одина¬ковые. У продольной тяги они запрессованы непо¬средственно в концы тяг, у поперечной — в наконеч¬ники. Резьбовые концы шаровых пальцев продольной тяги направлены в одну сторону, а у поперечной оси шарниров располагаются под углом 90е. Выбивают шарниры ударом молотка по пальцу шарнира, оперев тягу или наконечники на жесткую опору. Но это не всегда удается, часто палец выбива¬ет донышко шарнира, а корпус шарнира остается в тя¬ге или в наконечнике. Более ответственная операция — запрессовка но¬вых шарниров. Здесь желательно использование пресса, а применение оправки и опоры при этом необходимо. Размер файла: 5 Мбайт Фаил:

Скачано: 2 Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Автомобили и технологическое обслуживание / Разработка технологического процесса по ремонту, реставрации и анализу послеремонтного состояния механизма рулевого управления с рейкой ВАЗ – 2109

Вход в аккаунт: