Страницу Назад

Поискать другие аналоги этой работы

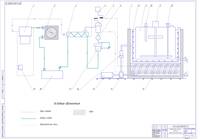

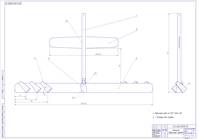

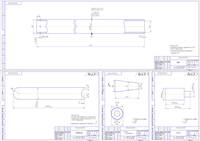

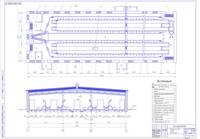

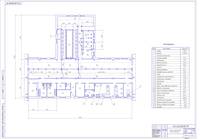

1590 Реконструкция линии первичной обработки молока в ЗАО «Ольговское» Витебского района с модернизацией танка охладителя молока ТОМ-2ID: 210557Дата закачки: 18 Мая 2020 Продавец: Shloma (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Диплом и связанное с ним Форматы файлов: КОМПАС, Microsoft Word Описание: Пояснительная записка состоит из 93 страниц печатного текста и содержит 22 таблицы, 12 наименований использованных литературных источников, 6 приложений и 9 листов графического материла формата А1. Цель проекта – реконструкция фермы с модернизацией линии первичной обработки молока. В проекте определена структура поголовья молочно товарной фермы, установлены рационы кормления, рассчитаны потребное количество воды, кормов, выхода навоза, объемы хранилищ, установлены потребные площади для содержания коров и размещения оборудования, подобраны необходимые средства механизации. В конструкторской части произведена замена мешалки танка охладителя имеющегося в хозяйстве на более надежную и экономически выгодную, выполнен её технологический и прочностной расчеты. Составлена технологическая карта технологических процессов, что послужило основанием для определения технико-экономических показателей работы. В соответствии с заданием выполнены разработки по охране труда и безопасности жизнедеятельности. СОДЕРЖАНИЕ ВВЕДЕНИЕ 7 1 ХАРАКТЕРИСТИКА ХОЗЯЙСТВА И ПЕРСПЕКТИВНЫЙ ПЛАН РАЗВИТИЯ 9 1.1 Общие сведения о хозяйстве 9 1.2 Почвенно-климатические условия 9 1.3 Производственная характеристика отрасли растениеводства 10 1.4 Производственная характеристика отрасли животноводства 13 1.5 Показатели состава и использования МТП в ЗАО «Ольговское» 16 1.6 Комплекс мероприятий по повышению эффективности производства в ЗАО «Ольговское» 2 ОПИСАНИЕ И РАСЧЕТ ГЕНЕРАЛЬНОГО ПЛАНА 24 2.1 Описание генплана 24 2.2 Расчет размеров и структуры стада 26 2.3 Расчет потребности в воде 27 2.4 Расчет суточной и годовой потребности в кормах 2.5 Определение числа и размеров хранилищ для кормов 33 2.6 Определение площадей выгульных площадок 2.7 Определение потребности в навозохранилищах 2.8 Выбор зоотехнических объектов 37 3 АНАЛИЗ СУЩЕСТВУЮЩИХ СХЕМ ДОЕНИЯ КОРОВ И ПЕРВИЧНОЙ ОБРАБОТКИ МОЛОКА, ВЫБОР НАИБОЛЕЕ РАЦИОНАЛЬНОЙ ДЛЯ УСЛОВИЙ ПРОЕКТА 40 3.1 Основные технологические схемы доения коров и первичной обработки молока 40 4 МЕХАНИЗАЦИЯ ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ НА ФЕРМЕ 44 4.1 Механизация водоснабжения и автопоения 44 4.2 Механизация уборки навоза и поддержание микроклимата 45 4.3 Механизация погрузочных работ 46 5 ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ ЛИНИИ ПЕРВИЧНОЙ ОБРАБОТКИ МОЛОКА 48 5.1 Определение часовой производительности поточной линии 48 5.2 Расчет рабочей поверхности охладителя 49 6 КОНСТРУКТОРСКАЯ ЧАСТЬ ПРОЕКТА 54 6.1 Патентный обзор машин для мойки клубнеплодов 6.1.1 Авторское свидетельство 2073474 С1 54 6.1.2 Авторское свидетельство 209 3049 С1 6.1.3 Авторское свидетельство 2007103 С1 6.2 Состояние вопроса. Анализ конструкции 58 6.3 Технические требования и краткое описание установки 58 6.4 Технологический расчет активатора 59 6.5 Расчет сварочного шва 61 7 ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ПРОЕКТА 7.1 Расчет технологической карты 63 7.2 Актуальность проблемы 65 7.3 Выбор вариантов технических решений и их сравнительная характеристика 66 7.4 Расчет потребности в ресурсах 66 7.5 Расчет необходимых объёмов капиталовложения 7.6 Показатели экономической эффективности 70 8 БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ 73 8.1 Охрана труда 63 8.2 Безопасность жизнедеятельности в чрезвычайных, экологически неблагоприятных условиях 85 ЗАКЛЮЧЕНИЕ 89 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 90 4 МЕХАНИЗАЦИЯ ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ НА ФЕРМЕ 4.1 Механизация водоснабжения и автопоения Механизация и автоматизация водоснабжения животноводческих ферм позволяет значительно сократить затраты труда и снизить себестоимость животноводческой продукции. Кроме того, механизация водоснабжения повышает противопожарную безопасность производственных помещений и повышает санитарное состояние фермы. Выбор средств механизации водоснабжения производится с учетом среднесуточной нормы водопотребления и производственной потребности. На проектируемом комплексе одно животное потребляет за сутки 50 л воды. Вода также необходима для приготовления кормов в кормоцехе из расчета на 1 кг сухого корма - 2 л воды. Вода необходима и в санитарно-бытовых помещениях. На ферме потребляется вода из подземных источников. При помощи насосной станции вода подается в водонапорную башню и затем по трубопроводам к потребителям. При помощи водонапорной башни создается необходимый напор в магистрали, регулируется суточный расход воды и создается ее необходимый запас. Для закачивания воды применяем центробежный вихревой насос ВН-2Ц-6. Мощность насоса 13,0 кВт, подача 10,4…6,8 м3/ч, создаваемое давление 100...120 м. вод. ст. Для поения животных применяются групповые автопоилки из расчета одна поилка на 25 голов. Автопоилка представляет собой емкость из нержавеющей стали с установленным внутри пружинно-клапанным механизмом, который обеспечивает постоянный уровень воды в ней. Объем чаши – 100 л. Она присоединяется к водопроводу так, чтобы из нее могли пить одновременно два животных. 4.2 Механизация уборки навоза и поддержание микроклимата Среди технологических линий, применяемых в животноводстве, особое место занимают линии по уборке навоза из помещений, его переработке и использованию. Создание крупных животноводческих предприятий индустриального типа, повышенные требования к охране водного и воздушного бассейнов, необходимость использования всей массы навоза для удобрения полей обострили проблему механизации выполнения всех операций. Создание благоприятных санитарных условий для работы на ферме, повышение производительности труда - важнейшие требования, предъявляемые к системам технических средств для механизации уборки и утилизации навоза. В последние годы все большее распространение получают автоматизированные скреперные системы удаления навоза как наиболее простые и надежные в эксплуатации, позволяющие отказаться от применения трудоемких ручных операций и полностью автоматизировать весь технологический процесс, связанный с удалением и переработкой такого специфического продукта, каким является навоз. Учитывая вышеперечисленные преимущества, на проектируемом комплексе для удаления навоза будем применять скреперную установку, скомбинированную с поперечным скребковым транспортером периодического действия и установкой для удаления навоза из помещения типа УТН-10. Её применение позволит сократить затраты труда и средств на удаление навоза из животноводческих помещений. Создание и автоматическое поддерживание требуемых параметров микроклимата является важной проблемой в животноводстве. Исследованиями и опытом многих хозяйств установлено, что за несоблюдение оптимального микроклимата в помещениях для содержания животных снижается их продуктивность, увеличивается расход кормов на получение продукции, возрастает падеж животных, сокращаются сроки эксплуатации машин и зданий, возрастают простудные заболевания обслуживающего персонала. На проектируемом комплексе животные содержатся в коровниках, построенных по типовому проекту 801-70. Для обеспечения помещений чистым воздухом можно применить приточно-вытяжную систему вентиляции с механическим побуждением. Современные комплексы вентиляционного оборудования включают в себя такие компоненты как: световые вентиляционные коньки, подъемные окна-шторы и обеспечивают большой объем вентиляции, глубокое регулирование воздухообмена в зависимости от возраста и вида животных, сбалансированность воздушного потока, отсутствие зон застоя и сквозняков. Для поддержания оптимальной температуры можно установить осевые низконапорные вентиляторы. 4.3 Механизация погрузочных работ Погрузочные механизмы на комплексе применяются для погрузки кормов, а также погрузки навоза из навозохранилищ. Для погрузки грубых кормов, силоса и сенажа применяем грейферный погрузчик ПГ-0,5Д, установленный на трактор МТЗ-80. Комбикорма в бункера-дозаторы БСК-10 загружаются загрузчиком ЗСК-10. Часть корнеклубнеплодов, которая хранится в буртах, по мере опорожнения хранилища, загружается свеклопогрузчиком СНТ-2,15 в кузов автомобиля ГАЗ-53Б и доставляется в хранилище корнеклубнеплодов. Жидкая фракция навоза из навозохранилища удаляется при помощи разбрасывателя жидких удобрений МЖТ-11, который агрегатируется с трактором Т-150К. Твердая фракция удаляется при помощи погрузчика НПК-30 и разбрасывателей органических удобрений ПРТ-11, агрегатированного с трактором Т-150К. 4.4 Первичная обработка молока Охлаждение – наилучший метод сохранения натуральных свойств молока. Экологически целесообразно охлаждать молоко до 10С, если время его хранения не будет превышать 5 – 6 ч; до 6 – 7С – при хранении не более 12 ч; и до 4 – 5 С - при хранении не более 24 ч. Более совершенные способы охлаждения с применением аппаратов непрерывного действия - молочных охладителей, работающих с использованием искусственного холода и обеспечивающие охлаждение молока в потоке без соприкосновения с воздухом. В целях экономии льда или искусственного холода, молоко предварительно охлаждают водопроводной водой. Для повышения эффективности охлаждения и снижения энергозатрат в осенне-зимний период эффективно применять для этих целей сезонный охладитель молока, например ОМС-1,5 в котором циркулирующий хладноноситель охлаждается за счет естественного холода окружающей среды. Для охлаждения молока применяем два танка-охладителя емкостью по1800л оснащенный компрессорно-охладительным агрегатом. 6 КОНСТРУКТОРСКАЯ ЧАСТЬ ПРОЕКТА 6.1 Патентный обзор машин для охлаждения молока. 6.1.1 Авторское свидетельство 2132129 С1 Автор свидетельства Ермичев В.А. Устройство относится к сельскохозяйственной и перерабатывающей промышленности и предназначено для охлаждения молока. Технический результат упрощение конструкции, повышение надежности и эффектив¬ности охлаждения молока за счет отказа от механического привода мешалки и за счет охлаждения ее лопастей. Танк для охлаждения молока включает охлаждающую установку, охлаждаемый резервуар и вращающуюся мешалку, привод которой выполнен в виде объемного гидродвигателя, рабочей жидкостью в котором является охлаждающая жидкость устройства. Лопасти мешалки выполнены полыми и охлаждаются циркулирующей в них жидкостью, используемой для вращения мешалки. Такое выполнение позволяет повысить надежность и эффективность охлаждения молока за счет отказа от механического привода мешалки и за счет охлаждения ее лопастей. Большинство мешалок, расположенных в охлаждающих емкостях (танках) молока, выполнены вращающимися и имеют привод от электродвигателя. Частота вращения лопастей мешалки - 20...30 об/мин, поэтому привод представляет собой понижающую передачу с большим передаточным отноше¬нием. Например, в танке для охлаждения молока ТОМ-20А применена фрикционная передача, которая обладает малой долговечностью и надежностью Наиболее близким аналогом является устройство для охлаждения молока по авторскому свидетельству SU 803912, кл. А01 J 9/04, 1981, включающее охлаждаемую емкость для молока, охлаждающую установку, насос охлаждающей жидкости, подводящий и отводящий трубопроводы, вращающуюся мешалку с электроприводом. Недостатком этого устройства является то, что для понижения частоты вращения мешалки требуется передача с большим передаточным числом, что усложняет конструкцию и понижает ее надежность. Технический результат, получаемый при осуществлении изобретения - упрощение конструкции, повышение надежности привода мешалки, и повышение эффективности охлаждения молока за счет охлаждения лопастей мешалки. Это достигается тем, что привод мешалки выполняется в виде объемного гидравлического двигателя. При этом рабочая жидкость гидродвигателя, циркулируя в замкнутом контуре, охлаждается в холодильной установке и прокачивается через полые лопасти мешалки, охлаждая молоко. Данное изобретение поясняется чертежом. Устройство содержит корпус охладителя 1, охлаждаемый резервуар 2, насос охлаждающей жидкости 3, охладительную установку 4, подводящий трубопровод 5, привод мешалки 6, выполненный в виде объемного гидравлического двигателя, мешалку 7, имеющую в лопастях полости для циркуляции жидкости, отводящий трубопровод 8. Охлаждающая жидкость находится в корпусе охладителя 1, омывает охлаждаемый резервуар 2. Насос 3 прокачивает охлаждющую жидкость под давлением по трубопроводу 5, которая поступает в гидродвигатель 6. Работа гидродвигателя может быть осуществлена, например, за счет тангенциального входа охлаждающей жидкости в его ротор и тангенциального выхода из него. На валу ротора гидродвигателя крепится мешалка 7. Вал ротора имеет два канала, по которым охлаждающая жидкость поступает в полые лопасти мешалки и возвращается из них. По трубопроводу 8 жидкость сливается в систему. 6.1.2 Авторское свидетельство 2238642 Автор свидетельства Бродский Л.Е. Изобретение относится к области холо¬дильной техники и может быть использовано в пищевой промышленности, в агропромышлен¬ном комплексе и фермерских хозяйствах, об¬служивающих стадо, с суточным надоем 1000-3000 л молока. Установка охлаждения молока содержит квадратный резервуар размером 2000x2000x600 мм из нержавеющей стали с на¬ружным теплоизоляционным покрытием 2, верхнюю траверсу 3 (балку) с закрепленной на ней мешалкой 4 и мотор редуктором 5, а также последовательно соединенные компрессорно-конденсаторный агрегат 6, ресивер 7, фильтр 8, терморегулирующий вентиль 9, делитель потока (на фиг.1 не показан) и трубчатый испаритель 10 со всасывающим коллектором, связанным со входом компрессорно-конденсаторного агрегата 6. Трубчатый испаритель 10 выполнен из 36 медных труб длиной 2000 мм d=14 мм, полу де¬формированных в плоскость шириной 17,5 мм для повышения площади теплового контакта. Трубы припаяны с шагом 50 мм к днищу слоем олова 0,7 мм. Делитель потока представляет собой шесть медных труб d=6 мм длиной 1 м, соединенных в "паук", обеспечивающих равномерное последо¬вательно-параллельное прохождение испаряю¬щегося хладона в 6 секциях из 6 труб испарите¬ля. При этом калачи и коллектор (труба d=20 мм), соединяющие трубы испарителя 10, а также делитель потока находятся вне теплового кон-такта с днищем. Так, паспортное вре¬мя охлаждения 1500 л молока от 28 до 4°С при t возд.=25°С составляет 3,5 часа [1] и превышает санитарные нормы (3 часа). При полной загруз¬ке (2000 л) время охлаждения пропорционально возрастает до 4,7 часа. Отметим также, что несмотря на повышен¬ную площадь теплового контакта паспортное время охлаждения 1000 л молока в аналоге [2] составляет 3 часа (при половинной загрузке) и 6 часов (при полной загрузке), что вызвано огра¬ниченной мощностью компрессорно конденсаторного агрегата. Наиболее близким по технической сущно¬сти к предлагаемому изобретению (прототипом) является резервуар-охладитель молока по патенту RU №2007909, А 01 J 9/04, 1994. Он со¬держит резервуар с наружным теплоизоляцион¬ным покрытием, верхнюю траверсу с закреп¬ленной на ней мешалкой, трубчатый испаритель со всасывающим коллектором, связанным с компрессорно-конденсаторным агрегатом и рас¬положенным под резервуаром Бак-аккумулятора холода, снабженным трубопроводом подачи ледяной воды с вращающимся оросителем дни¬ща. Для циркуляции ледяной воды и теплообме¬не между днищем и трубчатым испарителем предусмотрен водяной насос. Кроме того, в со¬став резервуара-охладителя входит ресивер хладона, фильтр и терморегулирующий вентиль. Недостатком прототипа является слож¬ность конструкции, связанная с наличием про¬межуточного хлада носителя (ледяной воды) между кипящим хладоном и молоком, ограни¬ченная площадь теплообмена на днище и, как следствие, ограниченная мощность холодильно¬го агрегата, а также необходимость круглосу-точного аккумулирования холода вплоть до об¬разования льда на трубчатом испарителе для соблюдения санитарных норм охлаждения. Кон¬струкция усложняется наличием дополнитель¬ных приборов автоматики: водяного насоса с электродвигателем и магнитным пускателем, реле наморозки льда, оросителя (сегнерова ко¬леса), что сопровождается снижением надежно¬сти. Изобретение направлено на упрощение конструкции и повышение холода производительности, а также на устранение всех промежу¬точных потерь мощности при обмене между кипящим хладоном и молоком. Указанный технический результат дости¬гается тем, что в установке охлаждения молока, содержащей резервуар с наружным теплоизоля¬ционным покрытием, верхнюю траверсу с за¬крепленной на ней мешалкой, трубчатый испа¬ритель со всасывающим коллектором, связан¬ным с компрессорно-конденсаторным агрега¬том, согласно изобретению компрессорно-конденсаторный агрегат, ресивер, фильтр, тер¬морегулирующий вентиль, делитель потока и трубчатый испаритель со всасывающим коллек¬тором соединены последовательно, а трубчатый испаритель с делителем потока и всасывающим коллектором выполнен погружным съемным и размещен на дне резервуара, траверса с мешал¬кой выполнена съемной, кроме того, в нее вве¬дены два гибких рукава нагнетания и всасыва¬ния, причем рукав нагнетания соединяет термо¬регулирующий вентиль с делителем потока, а рукав всасывания соединяет всасывающий кол- лектор со входом копрессорно-конденсаторного агрегата. При этом для повышения срока служ¬бы резервуар выполнен из нержавеющей стали. Установка охлаждения молока содержит резервуар 1 из нержавеющей стали с наружным теплоизоляционным покрытием 2, верхнюю траверсу 3 с закрепленной на ней ме¬шалкой 4 и мотор редуктором 5, а также после-довательно соединенные компрессорно-конденсаторный агрегат 6, ресивер 7, фильтр-осушитель 8, терморегулирующий вентиль 9, делитель потока 10 и трубчатый испаритель 11 со всасывающим коллектором 12. Сверху резер¬вуар 1 закрыт крышками. Трубчатый испаритель 11 со всасывающим коллектором 12 и делителем потока 10 выпол¬нены погружными, быстросъемными и разме¬щены на дне резервуара 1 в 5 мм от дна. Они опираются на дно изогнутыми калачами в четы¬рех крайних угловых точках. Траверса 3 с ме¬шалкой 4 выполнена также быстросъемной и крепится к резервуару 1, с одной стороны на петлях 13, с другой стороны - гайкой с бараш¬ком. Терморегулирующий вентиль 9 и делитель потока 10 связаны гибким рукавом нагнетания 14 с условным проходом 10 мм, а всасывающий коллектор 12 и вход компрессорно-конденсаторного агрегата 6 - гибким рукавом всасывания 15 с условным проходом 20 мм. Гибкие рукава 14, 15 закреплены в верхней час¬ти резервуара хомутом 16. Установка также со¬держит запорные вентили 17 - два на компрес¬соре компрессорно-конденсаторного агрегата и один на ресивере (рабочее положение - откры¬ты). Трубчатый испаритель 11 выполнен из 24 прямолинейных тонкостенных труб d=14 мм длиной 2000 мм, соединенных с одной стороны делителем потока 10, всасывающим коллекто¬ром 12 и калачами, а с другой стороны - только калачами в шесть секций трубчатого испарителя 11 по четыре трубы. Делитель потока 10 пред¬ставляет собой прямолинейную трубу d=14 мм, связывающую параллельно секции трубчатого испарителя 11с установленными на входах сек¬ций по линии нагнетания дроссельными шайба-ми d=4 мм. Всасывающий коллектор 12 представляет собой прямолинейную тонкостенную трубу d=20 мм, связывающую параллельно шесть сек¬ций трубчатого испарителя 11 по линии всасы¬вания. В состав установки охлаждения молока входит также датчик температуры резервуара 1 и шкаф электроуправления (на фиг.2, 3 не пока¬заны), которые автоматически обесточивают установку при достижении температуры 4°С и вновь включают ее через 3-4 часа при повыше¬нии температуры до 5°С в процессе хранения. Работает установка следующим образом. При заполнении резервуара 1 свыше 500 л труб¬чатый испаритель 11 и мешалка 4 оказываются погруженными в молоко. Жидкий хладоагент, например R 22, из ресивера 7, пройдя через фильтр-осушитель 8, дросселируется до давле¬ния испарения на терморегулирующем вентиле 9 и, испаряясь, поступает через гибкий рукав нагнетания 14 в делитель потока 10, где разде¬ляется на шесть одинаковых кипящих потоков, заполняя секции трубчатого испарителя 11. Здесь хладагент полностью испаряется, отби¬рая тепло у охлаждаемого молока. Далее пары хладона из секций трубчатого испарителя 11 соединяются в общем всасывающем коллекторе 12 и через гибкий рукав всасывания 15 посту¬пают на вход компрессорно-конденсаторного агрегата 6. В компрессоре компрессорно-конденсаторного агрегата 6 пары сжимаются до давления конденсации и нагнетаются в конден¬сатор, где они охлаждаются и конденсируются в жидкую фазу, отдавая тепло окружающему воз¬духу. Далее жидкий хладон поступает вновь в ресивер 7. Терморегулирующий вентиль 9 авто¬матически уменьшает дросселирующее сечение и массу жидкого хладона, а также давление па¬ров на линии всасывания в гибком рукаве вса¬сывания 15 по мере охлаждения молока. Мешалка 4 с мотор редуктором 5 обеспе¬чивают равномерный теплосъем с трубчатого испарителя 11, приподнятого над дном резер¬вуара 1, и отдают холод всему объему молока. Скорость вращения мешалки - 20 об./мин. Дели¬тель потока 10 также обеспечивает равномерное охлаждение всех секций и труб испарителя. По¬сле охлаждения молока до 4°С датчик темпера¬туры отключает установку. Обслуживание установки охлаждения мо¬лока заключается в промывке резервуара 1, ме¬шалки 4, трубчатого испарителя 11с делителем потока 10 и коллектором 12 струей теплой воды или моющей жидкости ("Дезмолом") после ка¬ждого цикла охлаждения молока. Применение погружного трубчатого испа¬рителя 11, выполненного из тонкостенной не¬ржавеющей или медной трубки d=14 мм, общей длиной L=48 м с калачами общей длиной 2 м, а также погружным двухметровым делителем по¬тока 10 и двухметровым всасывающим коллек¬тором 12 из трубки d=20 мм обеспечивает эффективную площадь охлаждения S=7tdL+AS=2,3 м, где AS=0,3 м - общая площадь кол¬лектора, калачей и делителя потока. Общая площадь эффективного охлаждения у заявляемой установки оказывается в 1,83 раза больше, чем у прототипа, и в 1,44 раза больше аналога несмотря на снижение числа трубок испарителя в 1,5 раза по сравнению с прототи¬пом. Повышению холода производительности также способствует высокий коэффициент теп¬лопередачи между испаряемым хладоном и мо¬локом, обеспечиваемый тонкостенной нержа¬веющей или медной трубкой толщиной в 1 мм. 6.1.3 Авторское свидетельство 2295855 С1 Автор свидетельства Валиков Ф.И. Изобретение относится к производству молочной продукции, а более конкретно, к молокосборникам с холодильными устройствами. Известная установка характеризуется более эффективным порционным охлаждением молока большого объема при его накоплении и хранении на ферме до реализации. Однако известной установке присущи следующие недостатки: - преднамеренная наморозка глыбы льда на объемной трубчатой конструкции испарителя, выполняющей функции инерционного накопителя холода, но массивом перекрывающей его распределенные в объеме трубы, резко уменьшает конвективную поверхность теплообмена, чем снижается эффективность охлаждения; - размещение мешалки в верхней части корпуса не обеспечивает равномерной циркуляции всего объема воды при охлаждении на испарителе и в конвективном технологическом зазоре по высоте между корпусом и емкостью для молока; - прямоугольная форма сосудов установки, не совпадающих по конфигурации, не обеспечивает эквидистантности зазору между ними (каналу циркуляции теплоносителя), который в многочисленных застойных зонах конструкции накапливается и нагревается, что заметно ухудшает гидродинамику потока воды и, следовательно, снижает эффективность охлаждения молока в емкости. Задачей, на решение которой направлено настоящее изобретение, является усовершенствование известной конструкции установки для повышения скорости охлаждения молока с меньшими энергозатратами, то есть более эффективной по основному показателю значения. Технический результат, заключающийся в устранении указанных недостатков в установке охлаждения молока, содержащей холодильный агрегат, трубчатый испаритель которого размещен внутри жидкого теплоносителя, наполняющего теплоизолированный корпус, где с зазором установлена емкость для молока, при этом в корпусе и емкости для молока вертикально смонтированы лопастные мешалки, достигается тем, что по меньшей мере двухъярусная мешалка жидкого теплоносителя смещена относительно оси корпуса овальной формы и локализована внутри концентричного отражателя, совмещенного с дополнительным испарителем конгруэнтного профиля, заходная часть которого примыкает к емкости для молока с минимальным технологическим зазором, а его выход, расположенный между емкостью для молока и корпусом, формирует эжектор, при этом отражатель перекрывает технологический промежуток между испарителями, являющимися петлевыми, трубы которых равноудалены друг от друга, а на расстоянии от трубы испарителя, соответствующем заданной толщине наморозки льда, закреплен электроконтактный коммутатор, связанный с блоком управления холодильного агрегата. Петли вертикально расположенных трубчатых испарителей на шаг смещены по высоте. Отличительные признаки изобретения обеспечивают повышение эффективности охлаждения молока, то есть основного показателя назначения установки, которая характеризуется более низким удельным энергопотреблением, что снижает потребительскую стоимость товарной продукции. Овальная форма корпуса при совмещении с цилиндрической емкостью для молока формируют эквидистантный технологический зазор - равномерный обтекаемый канал без застойных зон для беспрепятственной циркуляции охлаждаемой жидкости с заданной скоростью и требуемой теплопроводностью. Смещение вертикальной мешалки охлаждающей жидкости обеспечивает градиент давления в корпусе, в результате чего трубы испарителя с намороженным льдом интенсивно омываются теплой водой. При этом мешалка локализована концентричным отражателем, на входе примыкающим к емкости для молока, создавая ограниченное проходное сечение (гидродинамическое давление), и который перекрывает для прохода технологический промежуток между испарителями, где образуется разрежение, а на выходе формирующим эжектор, через который принудительным потоком жидкости от мешалки образуется подсос охлаждаемой воды в испарителях. Организованная таким образом принудительная направленная циркуляция жидкого теплоносителя в рабочем охлаждающем канале и технологической зоне корпуса значительно повысила эффективность охлаждения молока в емкости при снижении удельных энергозатрат. Предложенная установка коммутатора, при условии равноудаленного размещения труб обоих испарителей, то есть тождественных условий функционирования, обеспечивает опосредованный активный контроль за объемом намораживания льда на всех трубах испарителей, предотвращая образование его монолита на испарителях в целом. Таким образом гарантированно обеспечиваются заданные технологические зазоры для свободной циркуляции жидкого теплоносителя, эффективность охлаждения которого обеспечивается развитой конвективной поверхностью ледяной рубашки на трубах по определению. Выполнение вертикальной лопастной мешалки воды двухярусной по высоте корпуса обеспечивает принудительное вовлечение всего объема теплоносителя в циркуляцию и теплообмен. Организация встречного движения молока в емкости и воды в корпусе обеспечила эффективное использование последней в качестве теплоносителя для интенсификации процесса теплопередачи через поверхность их раздела. Симметричное относительное смещение по высоте петель труб в структуре каждого из вертикальных испарителей, то есть установка их в шахматном порядке, предназначено для повышения гидродинамического сопротивления в процессе конвективного теплообмена, чтобы увеличить скорость охлаждения воды до требуемой температуры теплоносителя. Следовательно, каждый существенный признак необходим, а их совокупность в устойчивой взаимосвязи является достаточной для достижения новизны качества, таким образом поставленная техническая задача в изобретении достигается не суммой эффектов признаков, а новым эффектом их суммы. Проведенный сопоставительный анализ предложенного технического решения с выявленными аналогами уровня техники, из которого изобретение явным образом не следует для специалиста по пищевому машиностроению, показал, что оно не известно, а с учетом возможности промышленного серийного изготовления установки охлаждения молока можно сделать вывод о соответствии критериям патентоспособности. 6.1.4 Авторское свидетельство 2014880 С1 Автор свидетельства Медведев В.Д. Изобретение относится к перемешиваю¬щим устройствам, применяемым в аппаратах для осуществления тепло массообменных процессов. Рамные мешалки относятся к тихо¬ходным перемешивающим устройствам. Уязвимым местом их является высокая ме¬таллоемкость и недостаточная эксплуатаци¬онная надежность. Известен смеситель в котором лопа¬сти рамной мешалки выполнены в виде под¬ковообразного профили, вогнутой стороной направленного в сторону внутренней по¬верхности корпуса смесителя. К существенным недостаткам следует отнести трудности изготовления мешалки и боль¬шую ее массу. В перемешивающем устройстве со¬держащем вал, U-образную мешалку, закреп¬ленную горизонтальной своей частью на валу, с вертикальными частями, расположен¬ными параллельно валу, и пластину, надетую на вал и закрепленную своими торцами на вертикальных частях мешалки с изгибом пла¬стины в сторону, противоположную враще¬нию мешалки, и отверстиями на выпуклых ее частях. В данном устройстве также не дости¬гается снижение металлоемкости. В якорной мешалке хотя и .уменьша¬ется металлоемкость, однако эксплуатационная ее надежность значительно снижается за счет выполнения лопасти ме¬шалки с окнами, расположенными верти¬кальными рядами в шахматном порядке. Известна рамная мешалка (6), сущест¬венным недостатком ее является большая металлоемкость из-за многочисленных со¬пловых устройств, вваренных по всей высо¬те лопасти. Целью предлагаемого технического решения является повышение эксплуата¬ционной надежности и снижение металло¬емкости за счет изменения профиля лопасти мешалки. Поставленная цель достигается тем, что лопасть мешалки выполнена в виде изогну¬той трубы, наружная поверхность которой снабжена пластинами, прикрепленными в миделевом сечении трубы, и пластинами, установленными на лопастях и перемычке наклонно к горизонтальной и вертикальной плоскостям. Такое конструктивное выпол¬нение позволит обеспечить турбулизацию среды вдоль лопасти и корпуса аппарата, обеспечивает эксплуатационную надеж¬ность. Замена сопловых устройств, вваренных по всей высоте лопасти, позволяет снизить металлоемкость конструкции. Рамная мешалка содержит ступицу 1, закрепленную на валу 2 перемешивающего устройства, круглые лопасти 3 в виде изо¬гнутой трубы, соединенные с помощью пе¬ремычки 4 со ступицей 1, пластины 5, прикрепленные в миделевом сечении лопа¬сти 3 в виде изогнутой трубы и перемычки 4, пластины 6, установленные на лопастях 3 и перемычке 4 наклонно к горизонтальной и вертикальной плоскостям. Рамная мешалка, установленная в кор¬пусе аппарата, работает следующим образом. При включении электродвигателя при¬водится в движение рамная мешалка. Ее периферийные лопасти 3 с приваренными пластинами 5 в миделевом сечении трубы создают, вращательное движение жидкости в аппарате. Происходит перемешивание ре¬акционной массы с разделением пристен¬ного слоя по высоте рамной мешалки на ряд слоев, пропорциональных числу пластин 5 периферийной лопасти и пластин перемыч¬ки. При вращении рамной мешалки внутри каждого такого слоя из-за изменения на¬правления сил, действующих по длине про¬дольных 5 и наклонных 6 пластин, создается крутящий момент, обусловливающий закру¬чивание потока внутри слоя и образование вихревого шнура, который затем перемеши¬вается с соседним по высоте слоем, обеспе¬чивая при этом турбулизацию среды вдоль лопастей и корпуса аппарата. Такая конст¬рукция наряду с обеспечением эксплуатациионной надежности и снижением металлоемкости позволяет интенсифициро¬вать процессы тепло и массообмена во всем объеме аппарата. 6.2. Анализ конструкции Холодильной машиной называют замкнутую систему аппаратов и устройств, в которых осуществляется холодильный цикл, т.е. круговой тепловой процесс рабочего вещества. Холодильная установка объединяет холодильную машину и вспомогательное оборудование для распределения и использования холода. Танк-охладитель ТОМ-2А – холодильная установка, в которой молоко охлаждается в ванне, причем охлаждение ванны производится промежуточным хладоносителем, методом орошения наружной её поверхности охлажденной водой. В данном проекте разработаем и установим дополнительные лопасти мешалки молока, что приведет к улучшению смешивания за счет увеличения площади и радиуса захвата молока в ванне танка-охладителя. В следствии этого увеличится производительность как самого танка, так и всей линии первичной обработки молока. 6.3. Технические характеристика и краткое описание установки Процесс охлаждения молока происходит следующим образом. После наморозки льда на панелях испарителя в ванну через лавсановый фильтр, установленный в горловине крышки, заливается охлаждаемое молоко. Охлаждение молока можно вести в автоматическом и ручном режимах в зависимости от положения тумблера избирателя режима на панели шкафа управления. При установке избирателя режима в положение «Автомат» включается в работу холодильная машина, мешалка и водяной насос. Ледяная вода насосом подается в оросительное устройство и с его помощью омывает наружную стенку ванны. При этом тепло молока через стенки ванны переходит к холодной воде, которая, нагреваясь на поверхности ванны, стекает в аккумулятор и охлаждается. При охлаждении молока до температуры 6…7ْС с помощью электроконтактного термометра отключаются электродвигатели привода мешалки и водяного насоса, а холодильная машина продолжает работать, намораживая лед на панелях испарителя. При повышении температуры на 1ْС с помощью электромагнитного термометра опять включаются электродвигатели мешалки и водяного насоса и процесс охлаждения молока продолжается. Техническая характеристика танка-охладителя ТОМ-2А: -рабочая вместимость молочной ванны, л 1800 -вместимость аккумулятора холода, л 1275 -холодопроизводительность агрегата, МДж 48 -общая установленная мощность электродвигателей, кВт 7,44 -производительность установки, л/ч 960 6.4. Расчет сварного соединения лопасти с валом мешалки Необходимо чтобы качество сварочных швов соответствовало технологическим требованиям. Сварные соединения должны соответствовать II классу ОСТ 23.2.429-80. Швы сварных соединений по ГОСТ 14771-76 и ГОСТ 5264-80. Сварочная проволока ГОСТ 2246-70. Условие прочности сварного соединения определяется по формуле: ; где F- усилие на лопасть, Н; ķ- катет шва, м; l- длина шва, м. Рассчитаем усилие на лопасть мешалки: где Ал – площадь лопасти, м2; ω – угловая скорость вращения вала, мин-1; ρм- плотность молока, г/см3. Допускаемое напряжение [τ]=80 МПа. . Условие прочности сварного шва соблюдается, так как: τ=0,44 МПа< =80 МПа. Размер файла: 7,9 Мбайт Фаил: ------------------- Обратите внимание, что преподаватели часто переставляют варианты и меняют исходные данные! Если вы хотите, чтобы работа точно соответствовала, смотрите исходные данные. Если их нет, обратитесь к продавцу или к нам в тех. поддержку. Имейте ввиду, что согласно гарантии возврата средств, мы не возвращаем деньги если вариант окажется не тот. -------------------

Скачано: 2 Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Механизация животноводства / Реконструкция линии первичной обработки молока в ЗАО «Ольговское» Витебского района с модернизацией танка охладителя молока ТОМ-2

Вход в аккаунт: