Страницу Назад

Поискать другие аналоги этой работы

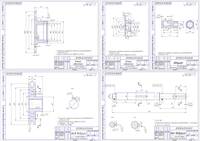

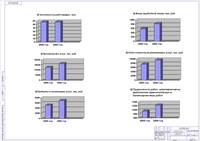

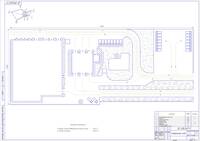

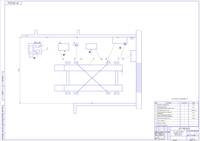

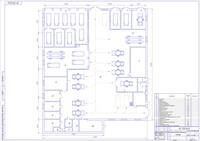

1590 Реконструкция сервиса технического обслуживания автомобилей ООО «Автодиагностический центр» с модернизацией установки для мойки колес автомобилейID: 210566Дата закачки: 18 Мая 2020 Продавец: Shloma (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Диплом и связанное с ним Форматы файлов: КОМПАС, Microsoft Word Описание: Расчетно-пояснительная записка выполнена на 82 страницах машино-писного текста формата А4 и 10-ти листах формата А1 графической части. Расчетно-пояснительная записка состоит из 5-и разделов, содержит 26 таб-лиц, 5 рисунков и 18 литературных источников. Во «Введении» изучается значение станций технического обслуживания, необходимость их планирования. Далее, в разделе «Организационно-экономическая характеристика ООО «Автодиагностический центр»» приводится описание станций технического обслуживания и производимых на них работах и услугах. «Технологический раздел»: представляет собой расчет производствен-ной программы, годового объема работ, количества постов, численности рабочих и площадей помещений производственного корпуса. Также проводится подбор оборудования по видам услуг. Составлен табель технологического оборудования. В заключении определяется площадь помещения по коэффициенту плотности расстановки оборудования. В «Конструкторском разделе» проведено описание разрабатываемой конструкции, проведены расчеты конструктивных и кинематических пара-метров конструкции. Причины и характер загрязнения воздушной среды, расчет освещения и вентиляции, электробезопасность и пожаробезопасность на агрегатном участке описываются в разделе «Безопасность жизнедеятельности на производстве». В «Экономической части» производится расчет себестоимости изготовления устройства для мойки колес, капитальных вложений, трудоемкости, технологической себестоимости выполняемых работ по базовому и проектируемому вариантам. Рассчитывается экономический эффект и рост производительности труда. СОДЕРЖАНИЕ Аннотация Введение 1 Организационно-экономическая характеристика ООО «Автодиагностический центр» 1.1 Краткая производственная техническая характеристика предприятия 1.2 Характеристика ремонтно – обслуживающей базы предприятия 1.3 Выводы по разделу 2 Расчётно-технологический раздел 2.1 Исходные данные 2.2 Расчет годового объема работ СТОА 2.3 Распределение годовых объемов работ по видам и месту выполнения 2.4 Расчет числа производственных рабочих 2.5 Расчет числа вспомогательных рабочих 2.6 Расчет числа постов 2.7 Расчет числа автомобиле-мест ожидания и хранения 2.8 Определение состава и площадей помещений 2.9 Определение потребности в технологическом оборудовании 2.10 Расчет площадей производственных участков 2.11 Расчет площадей складов и стоянок 2.10 Выводы по разделу 3 Конструкторский раздел 3.1 Характеристика конструкторской разработки 3.2 Выбор электродвигателя 3.3 Расчет клиноременной передачи 3.4 Расчет приводного вала 3.5 Подбор подшипников качения приводного вала 3.4 Выводы по разделу 4 Безопасность жизнедеятельности на производстве 4.1 Требования к работам, проводимым на предприятии 4.2 Общая характеристика организации работы по охране труда 4.3 Техника безопасности при работе на шиноремонтном участке 4.4 Расчет искусственного освещения 4.5 Расчет естественного освещения для зоны обслуживания ходовой части 4.6 Экологическая безопасность 4.7 Безопасность жизнедеятельности в чрезвычайных ситуациях 4.8 Выводы по разделу 5 Экономический раздел 5.1 Экономическое обоснование устройства для мойки колес 5.2 Определение экономической эффективности затрат на изготовление устройства для мойки колес автомобиля 5.3 Выводы по разделу Общие выводы Литература 2 РАСЧЕТНО-ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ Пропускная способность линии инструментального контроля ООО «Автодиагностический центр» 70 автомобилей в сутки. При шестидневной рабочей недели за год (306 дней) через линию пройдёт 21420 автомобилей. По статистике ГИБДД исправными признаётся 85 % из 100 %, т.е. 18207 автомобилей исправны. Следовательно, неисправных 21420–18207=3213 автомобилей. Коэффициент обращаемости, учитывающий число владельцев, пользующихся услугами СТО, равен К=0,5 [12]. Следовательно, услугами СТО должны воспользоваться 3213∙0,5=1600 автомобилей. Проанализировав данные по численности легковых автомобилей Ок-тябрьского района города Пензы, получаем следующие результаты: – автомобилей среднего класса – 5050 – 21,1 %; – автомобилей малого класса – 17263 – 72,1 %; – автомобилей особого малого класса – 1617 – 6,8 %; Всего легковых автомобилей – 23930 – 100 % Станция может обслужить 21420 автомобилей в год, следовательно, из них: – 338 – автомобилей среднего класса; – 1154 – автомобилей малого класса; – 108 – автомобилей особо малого класса. 2.1 Исходные данные Исходными данными для технологического расчета являются: – годовое количество условно обслуживаемых на станции автомобилей по маркам – NCTO; – количество автомобиле-заездов на станцию одного автомобиля в год – d; – среднегодовой пробег автомобиля – L; – число рабочих дней в году станции – Драб. – продолжительность смены – Тсм; – число смен – С. Таблица 2.1 – Исходные данные для технологического расчёта СТО NCTО d L Драб Тсм С 1600 1 15500 306 8 1,5 2.2 Расчет годового объема работ СТОА Годовой объем работ городских станций обслуживания включает ТО, ТР и уборочно-моечные работы. Годовой объем работ по техническому обслуживанию и текущему ре-монту (в человеко-часах) [1]: TTO-TP=NCTO•LГ•t/1000, (2.1) где NСТО – число автомобилей, обслуживаемых проектируемой СТО в год; LГ – среднегодовой пробег автомобиля, км; t – удельная трудоемкость работ по ТО и ТР, чел.•ч/1000 км. Для универсальных СТОА: TTO-TP=NCTO1•LГ1•t1/1000+ NCTO2•LГ2•t2/1000+ NCTO3•LГ3•t3/1000 где NCTO1, NCTO2, NCTO3 – годовое количество условно обслуживаемых автомобилей по классам :  автомобилей среднего класса – NCTO1=338;  автомобилей малого класса – NCTO1=1158;  автомобилей особо малого класса – NCTO1=108; t1, t2, t3 – трудоёмкости работ по ТО и ТР по классам:  автомобилей среднего класса – t1 = 2,7 чел.•ч/1000 км;  автомобилей малого класса – t2 = 2,3 чел.•ч/1000 км;  автомобилей особо малого класса – t3 = 2,0 чел.•ч/1000 км; TTO-TP=338•15500•2,7/1000+1158•15500•2,3/1000+ +108•15500•2/1000=58776 чел.•ч. Годовой объем уборочно-моечных работ ТУМР (в человеко-часах) определяется исходя из числа заездов d на станцию автомобилей в год и средней трудоемкости работ tУМР., [1] т.е. ТУМР=NЗ.УМР•tУМР (2.2) Уборочно-моечные работы на СТО выполняются непосредственно перед ТО и ТР или как самостоятельный вид услуг. В первом случае число заездов на УМР принимается равным числу заездов обслуживаемых в год автомобилей: (2.3) (заездов) Если на СТО УМР выполняются как самостоятельный вид услуг, то число заездов на УМР может быть принято из расчета одного заезда на LЗ=800 1000 км. Таким образом, число заездов на УМР как самостоятельный вид услуг: (2.4) заездов (2.5) заездов Трудоёмкость уборочно-моечных работ: (2.6) где tУМР  средняя трудоемкость одного заезда равна 0,5 чел.•ч при ручной шланговой мойке. чел.•ч Годовой объем по приемке и выдаче автомобилей (чел.•ч) [1]: (2.7) или , (2.8) где tПВ – разовая трудоемкость одного заезда на работы по приемке и вы-даче автомобилей, чел.•ч: NСТО1=338; tПВ1=0,25 чел.•ч NСТО1=1158; tПВ1=0,2 чел.•ч NСТО1=108; tПВ1=0,15 чел.•ч ТПВ =338•0,25 + 1158•0,2 + 108•0,15 = 332.3 (чел.•ч) Годовой объем работ по противокоррозионной обработке кузовов автомобилей (чел.•ч): , (2.9) где NЗ.ПК – число заездов автомобилей в год на противокоррозионную обработку кузова; tПK – разовая трудоемкость одного заезда на работы по противокоррозионной обработке кузова (tПК=3 чел.•ч). Частота проведения работ по противокоррозионной обработке составляет 3...5 лет, т.е. 0,2...0,3 заезда в год. автомобилей ТПК=480•3,0=1440 (чел.•ч) Таблица 2.2 – Годовые объемы работ, чел.•ч Вид воздействия Общий годовой объем работ Т, чел-ч Т, чел-ч ТУМР, чел-ч ТПВ, чел-ч ТПК, чел-ч 58776 13200 332,3 1440 73748.3 2.3 Распределение годовых объемов работ по видам и месту выполнения В настоящее время ТО и ремонт автомобилей на предприятиях автосервиса производится на базе готовых деталей, узлов и механизмов. Поэтому в основном работы (услуги) по ТО и ТР выполняются на рабочих постах. Обособленные (отдельные) производственные помещения с рабочими постами обычно предусматриваются для выполнения УМР, кузовных, окрасочных и противокоррозионных работ. Выполнение таких работ, как электротехнические; ремонт приборов системы питания, снятых с автомобиля; обслуживание аккумуляторных батарей, шиномонтаж, балансировка колес, ремонт камер и т.п. предусматривается в зоне рабочих постов, оснащенных соответствующим оборудованием и оснасткой, так и в обособленных (отдельных) помещениях с соблюдением необходимых противопожарных и санитарно-гигиенических требований. Выбор того или иного варианта определяется объемом работ, численностью работающих, компоновочным решением планировки и организацией работ. На СТО, особенно больших, могут быть организованы отдельные производственные участки по ремонту агрегатов (двигателей, коробок передач и др.), выполнению обойных работ и т.п. Распределение общего годового объема работ по ТО и ТР по видам и месту выполнения в зависимости от числа рабочих постов может быть при-нято по данным таблицы 2.3. [12]. Для выбора распределения объема работ проектируемой СТО предварительно число рабочих постов можно определить из следующего выражения [1]: (2.10) где Т – общий годовой объем работ СТО, чел.•ч; φ – коэффициент неравномерности поступления автомобилей на СТО (φ=1,1) [1]; КП – доля постовых работ в общем объеме, КП=0,8; ТСМ – продолжительность смены; Рп  среднее число рабочих, одновременно работающих на посту (РП=1); ηП  коэффициент использования рабочего времени поста, ηП =0,9. Таблица 2.3 – Примерное распределение объема работы по видам и месту их выполнения на городской СТО, % (по ОНТП-01-91). Вид работ Распределение объема работ в зависимости от числа рабочих постов Распределение объема ра-бот по месту их выполне-ния на рабочих постах на производ-ственных участках Диагностические 4 100 - ТО в полном объеме 15 100 - Смазочные 3 100 - Регулировочные по установке углов передних колес 4 100 - Ремонт и регулировка тормозов 3 100 - Электротехнические 4 80 20 По приборам системы питания 4 70 30 Аккумуляторные 2 10 90 Шиномонтажные 2 30 70 Ремонт узлов, систем и агрегатов 8 50 50 Кузовные и арматурные (жестя-ницкие, медницкие, сварочные) 25 75 25 Окрасочные и противокоррози-онные 16 100 - Обойные 3 50 50 Слесарно-механические Уборочно-моечные 7 - 100 Используя данные таблицы 2.3, необходимо произвести распределение годового объема работ ТО и ТР проектируемой СТО по видам и месту вы-полнения. 2.4 Расчет числа производственных рабочих Расчет потребности производственных рабочих основывается на планируемом годовом объеме работ по техническому обслуживанию и техническому ремонту и на нормативном годовом фонде времени рабочего в соответствии с его специальностью. При расчете различают технологически необходимое (явочное) и штатное количество производственных рабочих. Технологически необходимое количество рабочих для выполнения работ на постах, в цехах и участках рассчитывается по формуле: (2.11) где ТГ – годовой объем работ по участку, чел-ч; ФМ – годовой фонд времени рабочего места, ч. Штатное количество производственных рабочих: , (2.12) где ФШ - годовой фонд времени штатного рабочего, ч. Таблица 2.4 – Годовой фонд времени ремонтных рабочих Профессия рабочих Годовой фонд времени, ч Коэффициент штатности, КШ штатного рабочего, ФШ явочного рабочего, ФМ 1 2 3 4 Слесари, агрегатчики, моторис-ты, станочники, электрики, шиномонтажники, кузовщики, жестянщики, столяры, мойщики 1770 2020 0,876 Карбюраторщики, регулировщики топливной аппаратуры, вулканизаторщики, маляры, термисты, медники, аккумуляторщики, сварщики, маляры 1560 1780 чел чел чел чел чел чел чел чел Годовой фонд времени штатного рабочего меньше фонда времени технологически необходимого рабочего за счет предоставления отпусков и невыходов по уважительным причинам. Таблица 2.5 – Результаты расчета общей численности производственных рабочих СТО. Вид работ Годовой объ-ем работ, чел.-ч РТ РШ расчетное принятое расчетное принятое ТО-ТР 58776 29 29 33.2 33 УМР 13200 6.5 6 7.5 7 Приемка и вы-дача 332,3 0,16 0 0,2 0 Противокор-розионная об-работка 1440 0,8 1 0,9 1 Итого: 36,46 36 41,8 41 2.5 Расчет числа вспомогательных рабочих Объем вспомогательных работ СТО составляет 20-30 % общего годового объема работ по ТО и ТР. Принимаю 20 %: Твсп = 58776•0,2 = 11755,2 чел.•ч. В состав вспомогательных работ входят работы, указанные в таблице 2.6. Таблица 2.6 – Результаты распределения вспомогательных работ Вид работы Процент от общего объёма вспомогательных работ Электротехнические 25 Механические 10 Слесарные 16 Кузнечные 2 Сварочные 4 Жестяницкие 4 Медницкие 1 Слесарные (трубопроводные) 16 Ремонтно-строительные 22 Часть этих работ может выполняться на производственных участках: – Ремонт и обслуживание технологического оборудования, оснастки и инструмента (25 %); – Ремонт и обслуживание инженерного оборудования, сетей и коммуникаций (20 %); – Обслуживание компрессорного оборудования (10 %). Итого 55 %. Объём вспомогательных работ, выполняемых на производственных участках, составит: 0,55•Твсп = 6465,4 чел.•ч., а работ, выполненных отдельно – 5289,8 чел.•ч – это работы по перегону автомобилей; транспортные; по приёмке, хранению и выдаче материальных ценностей; по уборке производственных помещений и территории. Число рабочих для выполнения вспомогательных работ, несовмещенных с основными работами: технологически необходимое количество: чел. штатное количество вспомогательных рабочих: чел. Принимаю 3 человека. Всего рабочих на СТОА – 49 человек. Таблица 2.7 – Результаты расчета численности производственных рабочих ТО и ТР по видам работ и месту выполнения № Вид работ Объем работ ТО и ТР Численность производственных рабочих на по-стах, чел.•ч на участ-ках, чел.•ч на рабочих постах на производствен-ных участках Рт Рш Рт Рш рас-чет принято рас-чет принято рас-чет принято рас-чет принято 1 2 3 4 5 6 7 8 9 10 11 1 Диагностические 2351 — 1,2 1 1,3 1 — — — — 2 ТО, смазочные 10579,7 — 5,2 5 6 6 — — — 3 Регулировочные по установке углов передних колес 2351 - 1,2 1 1,3 1 - - - - 4 Ремонт и регули-ровка тормозов 1763,3 - 0,9 1 1 1 5 Электротехни-ческие 3174 793,4 1,6 2 1,8 2 2 0,4 0,4 - 6 По приборам сис-темы питания 1645,7 705,3 0,9 1 1,1 1 0,4 0 0,5 0 7 Аккумуляторные 117,5 1058 0,07 0 0,08 0 0,6 1 0,7 1 8 Шиномонтажные 352,7 822,8 0,2 - 0,21 0 0,4 0 0,54 0 9 Ремонт узлов, систем и агрегатов 2351 2351 1,2 1 1,3 1 1,2 2 1,3 2 10 Кузовные и арматурные 11533,9 3851,3 5,7 6 6,5 7 1,9 3 2,2 3 Продолжение таблицы 2.7 1 2 3 4 5 6 7 8 9 10 11 11 Окрасочные и противокоррозион-ные 9404,2 - 5,3 5 6 6 - - - - 12 Обойные 1399 1399 0,7 1 0,8 1 0,7 0 0,8 0 13 Слесарно- механические 7217,7 - - - - 3,6 4 4,1 5 14 УМР 13200 - 6,5 6 7,5 7 - - - - 15 Приемка и выдача 332,3 - 0,2 0 0,2 0 - - - - 16 Противо-коррозионная обра-ботка 1440 - 0,8 1 0,9 1 Итого 62015 18198 31,7 31 36 35 9Д 10 10,5 11 2.6 Расчет числа постов Соответствие возможностей станции потребностям в обслуживании и ремонте автомобилей определяется их производственной мощностью и пропускной способностью. Производственная мощность станции оценивается количеством рабочих постов X. Посты по своему технологическому назначению подразделяются на ра-бочие и вспомогательные. Рабочие посты – это автомобиле-места, оснащенные соответствующим технологическим оборудованием и предназначенные для технического воздействия на автомобиль, поддержания и восстановления его технически исправного состояния и внешнего вида (посты УМР, диагностирования, ТО, ТР, кузовных, окрасочных и противокоррозионных работ). Число рабочих постов: (2.13) где ТП – годовой объем постовых работ, чел.•ч; поста Таблица 2.8 – Результаты расчета числа рабочих постов ТО и ТР по видам работ Вид работ Годовой объем работ, чел.-ч Число рабочих постов расчетное принятое Диагностические 2351 0,78 1 ТО, смазочные 10579,7 3,52 4 Регулировочные по установке углов управляемых колес 2351 0,78 1 Шиномонтажные 352,7 0,12 1 Ремонт и регулировка тормозов 1763,3 0,59 1 Электротехнические 3174 1,06 1 Аккумуляторные 117,5 0,04 1 По приборам системы питания 1645,7 0,55 1 Ремонт узлов, систем и агрегатов 2351 0,78 1 Обойные 1398,8 0,47 1 Кузовные и арматурные 11553,9 3,85 4 Окрасочные 9404,2 3,13 3 Итого: 47042,8 15,67 20 В результате анализа данных таблиц 2.5, 2.7 и 2.8 может быть установлено, что объемы работ и численность производственных рабочих явно недостаточны для организации отдельных участков по таким видам работ, как электротехнические, ремонт приборов системы питания, аккумуляторные и шиномонтажные. Их целесообразно выполнять на рабочих постах по ремонту или ТО и частично на участке по ремонту узлов, систем и агрегатов. В окончательном виде результаты предлагаемого перераспределения объемов ТО и ТР, расчета численности производственных рабочих и рабочих постов даны в таблице 2.9. Отдельные (обособленные) участки могут предусматриваться для сле-дующих видов работ:  кузовных, арматурных и обойных;  окрасочных;  слесарно-механических и по ремонту узлов, систем и агрегатов;  противокоррозионных. Число рабочих постов для выполнения противокоррозионной обработки: (2.14) где NС – суточное число заездов автомобилей на пост; φМ – коэффициент неравномерности поступления автомобилей на пост (1, 2); ТОБ – суточная продолжительность работы поста, ч; NУ – производительность установки (принимается по паспортным дан-ным), авт./ч; NC – суточное число заездов на противокоррозионную обработку: автомобилей. NУ – производительность установки (авт./ ч) из расчета, что на один автомобиль тратится 130 мин. авт./ч. Число постов противокоррозионной обработки: поста Принимаю один пост противокоррозионной обработки. Число постов приемки выдачи: поста Данный вид работ будет выполняться на постах ТО и смазочных работ. Вспомогательные посты – это автомобиле-места, оснащенные или не оснащенные оборудованием, на которых выполняются технологически вспомогательные операции (посты приемки и выдачи автомобилей, подготовки и сушки на окрасочном участке и т.п.). Число вспомогательных постов на окрасочном участке принимается из расчета два вспомогательных поста на один пост окраски т.е. 6 вспомога-тельных постов. Таблица 2.9 – Распределение рабочих постов по видам воздействий Вид работ Число постов по видам воздей-ствий УМР 4 ТО, смазочные, диагностические 5 Регулировочные по установке углов управляемых колёс, шиномонтажные 1 Электротехнические, аккумуляторные 1 По приборам системы питания и ремонту узлов и агрега-тов 1 Кузовные, арматурные и обойные 4 Окрасочные 3 Противокоррозионная обработка 1 Итого: 20 2.7 Расчет числа автомобиле-мест ожидания и хранения В зависимости от конкретных условий могут быть запроектированы автомобиле-места ожидания и хранения, размещаемые как в закрытых помещениях, так и на открытых площадках. Автомобиле-места ожидания – это места, занимаемые автомобилями, ожидающими постановки их на посты ТО и ТР. При необходимости автомобиле-места ожидания могут использоваться для выполнения определенных видов работ ТО и ТР. Поэтому расстояния на автомобиле-местах между автомобилями, между автомобилями и элементами зданий должны быть такими же, как и для рабочих постов. Количество автомобиле-мест ожидания постановки автомобиля на посты ТО и ТР определяется из расчета 0,5 автомобиле-места на один рабочий пост, т.е. 10 автомобиле-мест ожидания. Из них 4-е автомобиле-места в помещения и 6 на открытой стоянке. Автомобиле-места хранения предусматриваются для готовых к выдаче автомобилей. Число автомобиле-мест хранения для готовых к выдаче автомобилей: , (2.15) где NC  суточное число заездов (NC=NСТО•d/Драб = 1600/306 = 5.2 автомобиля в сутки.) ТПР  среднее время пребывания автомобиля на станции после его об-служивания до выдачи владельцу, ТПР  4 ч.; ТВ  продолжительность работы участка выдачи автомобилей в сутки, ч, ТВ =12 ч/ Число автомобиле-мест на открытой стоянке для автомобилей клиентуры и персонала СТО принимается из расчета 7 автомобиле-мест на 10 рабочих постов т.е. 14 мест. 2.8 Определение состава и площадей помещений Площади СТОА по своему функциональному назначению подразделяются на: – производственные (зоны постовых работ, производственные участки); – складские помещения; – технические (трансформаторная, насосная, электрощитовая, водомерный узел, тепловой пункт и др.); – административно-бытовые (офисные помещения, гардероб, душевые, туалеты и т.д.); – помещения для обслуживания клиентов (клиентская, бар, кафе), – помещения для продажи запчастей и автопринадлежностей, туалет и т.п.; – помещения для продажи автомобилей (салон-выставка продаваемых автомобилей, зоны хранения и др.). Состав и площади помещений определяются размером (мощностью) станции и видами выполняемых работ. Ориентировочно при разработке технико-экономического обоснования проекта, площади производственных помещений могут быть рассчитаны по удельной площади, которая с учетом проездов принимается 40...60 м2 на один рабочий пост (1500 м2). Площадь зоны ТО и ТР зависит от вида и расстановки постов, которые могут быть прямоточными, тупиковыми прямоугольными и тупиковыми косоугольными, а также от расстановки оборудования, нормируемых расстояний между автомобилями на постах, между автомобилями и элементами здания или оборудования и ширины проезда в зонах. Также нормируются расстояния между автомобилями, между автомобилями и элементами здания в зонах ТО и Р установлены строительными нормами и правилами в зависимости от габаритных размеров автомобилей (таблицы 2.10, 2.11). Таблица 2.10 – Категории автомобилей по габаритным размерам Категория Длина, м Ширина, м I До 6 До 2,1 II От 6 до 8 Свыше 2,1 до 2,5 III От 8 до 12 Свыше 2,5 до 2,8 IV Свыше 12 Свыше 2,8 Таблица 2.11 – Расстояния между автомобилями, а также между ав-томобилями и элементами здания на постах ТО и ТР, м Схема Автомобили и конструк-ции зданий, между кото-рыми устанав-ливаются расстояния Категория автомобилей по габаритам I I и III IV Продольная сторона ав-томобиля и стена при ра-боте без снятия шин, тор-мозных барабанов и газовых баллонов** 1,2 1,6 2,0 То же, со снятием шин и тормозных барабанов** 1,5 1,4 2,5 Продольная автомобиля технологическое обору-дование сторона и техно-логическое оборудование 1,0 1,0 1,0 Торцовая сторона автомобиля (передняя или задняя) и стена* * 1,2 1,5 2,0 То же до стационарного технологического оборудования 1,0 1,0 1,0 Автомобиль и колонна 0,7 1,0 1,0 Автомобиль и наружные ворота, расположенные против поста 1,5 1,5 2,0 Продольные стороны ав-томобилей при работе без снятия шин, тормозных барабанов и газовых баллонов 1,6 2,0 2,5 То же, со снятием шин и тормозных барабанов 2,2 2,5 4,0 * Расстояния между автомобилями, а также между диагностирования принимаются в за-висимости от вида и габаритов оборудования этих постов. ** При необходимости регулярного прохода людей между стеной и постом эти расстоя-ния должны быть увеличены на 0.6 м. Определение площадей СТОА производится обычно в два этапа: 1 – укрупненный расчет площадей по удельным показателям, т.е. по удельной площади на единицу оборудования или по удельной площади на одного работающего рабочего; 2 – уточнение расчетной площади по фактической расстановке технологического оборудования с учетом проходов, проездов и т.п. Выбор удельных показателей для укрупненного расчета зависит от назначения помещения. Производственная площадь, занимаемая рабочими и вспомогательными постами, автомобиле-местами ожидания и хранения определяется следующим образом [1]: , (2.16) где КП  коэффициент плотности расстановки постов; fα  площадь, занимаемая автомобилями в плане (по габаритным размерам), м2. X  число постов. Коэффициент КП представляет собой отношение площади, занимаемой автомобилями, проездами, проходами, рабочими местами, к сумме площадей проекции автомобилей в плане. Значение КП зависит в основном от расположения постов. Принимаю одностороннюю расстановку постов, КП =7. Так как проектируемая СТОА является универсальной принимаются габаритные размеры автомобиля ГАЗ-24 (4,81,81,6 м) Число рабочих постов в расчете 18 т.к. под 2 поста УМР уже существует площадь в здании АДЦ. F = (18 + 6)•8,64-7 = 1451,52 м2 Площадь автомобиле-мест ожидания (КП=5). В помещении F=8,64•4•5=172,8 м2 На открытой стоянке F=8,64•5•6=259,2 м2 Площадь автомобиле-мест хранения (КП=4) F=8,64•4•2=69,12 м2 Площадь автомобиле-мест для автомобилей персонала на открытой стоянке. F=8,64•4•7= 846,72 м2 2.9 Определение потребности в технологическом оборудовании Номенклатура и количество технологического оборудования опреде-ляются в зависимости от размера СТО (числа рабочих постов) с учетом специализации станции по определенной модели автомобиля или видам работ. Уровень механизации производственных процессов должен быть не менее: для уборочно-моечных работ – 30-40 %, полнообъемного технического обслуживания – 25 -30% и текущего ремонта – 20-25%. Доля рабочих, занятых ручным трудом не должна превышать 30-40%. Так как в данном курсовом проекте производим разработку моторного участка, то и оборудование подбираем по данному участку по каталогу и заносим в таблицу 2.12 Таблица 2.12 – Табель технически необходимого оборудования Наименование оборудования Тип мо-дели Коли- чество Габа-ритные разме-ры,мм Общая пло-щадь,м2 Подъемник платформенный ПЛ-5 1 71003400 24,14 Стенд для правки дисков колес Р-184М 1 1350880 1,19 Стенд для контроля и регули-ровки углов установки колес СКД-1 1 Установка для мойки колес Проект-ная 1 14001365 1,91 Стенд для монтажа шин легко-вых автомобилей ШМЛ 1 1100720 0,79 Колонка воздухорачдаточная для накачки шин легковых ав-томобилей С411М 1 250240 0,06 Стенд для балансировки колес ЛС1-01М 1 1100590 0,65 Таблица 2.13 – Табель технически необходимой оснастки Наименование оборудования Тип мо-дели Коли- чество Габа-ритные разме-ры,мм Общая пло-щадь,м2 Тиски слесарные 1 Верстак слесарный 1 1500700 1,05 Шкаф для инструмента 1 500600 0,3 2.10 Расчет площадей производственных участков Площади участков рассчитывают по площади, занимаемой оборудованием и коэффициенту плотности его расстановки. Площадь моторного участка: Fу =fоб Кп, (2.17) где fоб –суммарная площадь горизонтальной проекции по габаритным размерам оборудования, м2. Кп - коэффициент плотности расстановки оборудования, Кп =4 тогда м2 принимаю Fу=100 м2. 2.11 Расчет площадей складов и стоянок Для городских СТО площади складских помещений определяются по удельной площади склада на 1000 комплексно обслуживаемых автомобилей [1]: для склада запасных частей  32 м2 агрегатов и узлов  12 м2, эксплуатационных материалов  6 м2, шин  8 м2, лакокрасочных материалов и химикатов  4 м2, кислорода и углекислого газа  4 м2. Таким образом площадь склада запасных частей составит 51,2 м2; склада агрегатов и узлов  19,2 м2; склада эксплуатационных материалов  9,6 м2; склада шин 12,8 м2; склада ЛКМ и химикатов  6,4 м2; склада кислорода и углекислоты  6,4 м2. Площадь кладовой для хранения автопринадлежностей, снятых с автомобиля на период обслуживания, принимается из расчета 1,6 м2 на один рабочий пост т.е. 24 м2. Площадь для хранения мелких запасных частей и автопринадлежностей, продаваемых владельцам автомобилей, принимается в размере 10 % площади склада запасных частей  5 м2. Площадь кладовой для их хранения отработавших аккумуляторных батарей принимается из расчета 0,5 м2 на 1000 комплексно обслуживаемых автомобилей 0,8 м2. Площадь клиентской принимается 1,5 м2 на один рабочий пост т.е. 30 м2. Площадь помещения для продажи запасных частей принимается 30 % от площади клиентской т.е. 10 м2. Исходя из имеющегося опыта проектирования СТОА, площадь технических помещений может быть принята из расчета 5... 10 % площади производственных помещений (принимаю 5 %). Общая площадь производственных помещений составляет 1583,52 м2. Тогда площадь технических помещений составит 79 м2. Площадь офисных помещений определяется из расчёта, что в них будет работать персонал в количестве 15 % от общей численности производственных рабочих и площади 7 м2 на одного работающего: FОФ =49•0,15•7=52 м2. Площадь бытовых помещений определяем, исходя из площади 3 м2 на одного работающего: 56•3 = 168 м2. Таблица 2.14 – Площади помещений СТОА Наименование Площадь, м2 Приме-чание 1 2 3 Склады Запчастей Агрегатов и узлов Эксплуатационных материалов Шин Лакокрасочных материалов и химикатов Кислорода и углекислого газа 51,2 19,2 9,6 12,8 6,4 6,4 Площадь кладовой для хранения автопринадлежностей, снятых с автомобиля 24 Площадь для хранения мелких запасных частей 5 Отработавших аккумуляторных батарей 0,8 Административно-бытовых помещений Офисных помещений 52 Бытовых 168 Помещение для клиентов 30 Помещения для продажи запасных частей и автопринадлежностей 10 Площадь производственных участков Электротехнических и аккумуляторных работ 18 Продолжение таблицы 2.14 По ремонту узлов, систем и агрегатов 30 Слесарно-механических и шиномонтажных работ 54 Кузовных, арматурных и обойных работ 30 Площадь, занимаемая рабочими и вспомогательными постами 1451,52 Площадь автомобиле-мест ожидания 172,8 Итого: 2231 Выводы по разделу: На основании проведенных технологических расчетов было получено, что годовой объем работ по ТО и ТР составил 73748,3 чел-ч; число рабочих постов составило 35, что соответствует объему работ, при этом число рабочих, работающих на СТО составило 41 человек. 3 КОНСТРУКТОРСКИЙ РАЗДЕЛ 3.1 Характеристика конструкторской разработки Автосервис в настоящее время понимается как комплекс многочислен-ных и разнообразных услуг, предоставляемых владельцам автомобилей. Клиент, прибыв на предприятие автосервиса, должен с минимальными потерями времени оформить автомобиль в ремонт и не заботиться о его подготовке к ремонту или оказанию какой-либо услуги, т.е. автосервис должен быть удобен для клиента. Одна из наиболее востребованных в настоящее время услуг – это балансировка колёс автомобиля. Автомобиль становится всё более совершенным. Возрастают эксплуатационные скорости, повышаются требования к комфортабельности и управляемости автомобиля. А на больших скоростях даже малый дисбаланс колеса оказывает существенное влияние на вышеперечисленные параметры, т.е. возникает потребность в балансировке колёс. В то же время балансировочное оборудование становится всё чувстви-тельнее и точнее. Таким образом, даже небольшое загрязнение балансируемого колеса может повлиять на результат балансировки. Следовательно, возникает необходимость очистки колеса перед балансировкой. Возможны два варианта обращения на предприятие автосервиса за услугой балансировки колёс. 1) Клиент приезжает на автомобиле и привозит с собой балансируемое, как правило, чистое колесо. 2) Клиент приезжает на автомобиле, колёса которого нужно балансировать. В этом случае возникает необходимость мойки колеса, снятого с автомобиля. Эта необходимость и обуславливает применение машины для мойки колёс. Изобретение относится к оборудованию автосервиса, а именно к маши-нам для мойки колёс автомобилей. Известна машина для мойки автомобильных покрышек, содержащая движущиеся возвратно-поступательно щётки, привод омываемой покрышки и трубу для подачи воды. Эта машина обеспечивает довольно полную очистку поверхности шины. Однако содержит довольно сложную шарнирно-рычажную систему, в результате чего её надёжность низка. Известна машина для мойки автомобильных колёс, снабжённая камерой, оборудованной соплами для подачи воды, опорными роликами, вращающими очищаемое колесо, вводимое в камеру в вертикальном положении, и щётки в вертикальной и горизонтальной плоскости, оснащённые приводом. Эта конструкция имеет аналогичные недостатки, а именно конструктивную сложность ввиду привода щёток во вращение и возвратно-поступательное движение, причём вместе со щёткой перемещается и электродвигатель ее привода. Кроме этого, затруднена мойка колёс различного диаметра, т.к обеспечить соосность горизонтальной щётки и диска колеса различного диаметра невозможно. В качестве прототипа для данной разработки использована машина для мойки колёс, содержащая ёмкость с моющим агентом, включающим воду и пластмассовые гранулы, имеющие более низкую плотность по сравнению с водой, в нижней части которой собираются загрязнения, смываемые с колёс, насос для подачи моющей смеси из ёмкости к колесу, форсунки с отражателями для направления и распыления моющей смеси из воды и гранул, корпус машины с установленным на опорно-приводных роликах в положение вертикально омываемым колесом, размещённые по обеим сторонам колеса воздушные сопла для обдува колеса. Причём система сбора и удаления загрязнений, смываемых с колеса, содержит разделяющую ёмкость для моющей воды на верхнюю и нижнюю часть, перфорированную плоскость, на поверхности которой скапливаются крупные частицы загрязнений, мелкие же частицы проходят через отверстия плоскости и оседают на дне ёмкости. Извлечение мелких частиц из нижней части производится путём создания на дне ёмкости псевдокипящего слоя посредством аэрации воздухом от компрессора и отсасыванием загрязнений вместе с водой водяным насосом. В чём пре-имущество и недостаток рассматриваемого устройства? Преимущество в том, что машина содержит минимальный привод механических систем, очистка вращающегося в вертикальной плоскости колеса производится посредством взаимодействия с его поверхностью потока воды со взвешенными в ней пластиковыми гранулами, в результате чего одинаково хорошо удаляются загрязнения, находящиеся как на выступающих элементах протектора, так и во впадинах. Недостаток в том, что предусматривается разделение загрязнений на крупные и мелкие и раздельное удаление их из ёмкости для воды, причём мелкие частицы удаляются посредством отсасывания их вместе с водой, что требует дополнительных отстойников, которые в свою очередь требуют очистки. Соответственно требуется и постоянная подпитка мойки водой. Дополнительно предусмотрена очистка вымытого колеса от прилипших пластиковых гранул путём орошения колеса в конце цикла мойки водой без гранул посредством подвижного заборника на насосе, перемещением которого можно подавать в насос воду с гранулами или без них. Это дополнительно усложняет конструкцию насоса, требуя привод для соответствующих перемещений. В результате увеличивается энергоёмкость процесса, а за счёт дополнительных отстойников увеличиваются сложность конструкции, габариты установки, металлоёмкость. Цель изобретения – снижение металлоёмкости, энергоёмкости процесса, упрощение конструкции, улучшение очистки от гранул внутренней поверхности диска. Цель достигается тем, что отражатели водяного потока в смеси с грану-лами, установленные над соплами, выполнены в виде криволинейной по-верхности, линия сечения которой перпендикулярной плоскостью представляет собой брахистохрону – кривую скорейшего спуска, а на стенке корпуса моечной установки размещена вращающаяся щётка с автоматически изменяемой длиной. Машина для мойки колёс разработана для очистки колёс легковых автомобилей с посадочным диаметром диска 13" и 14". Питание агрегатов данной установки осуществляется от сети переменного трёхфазного тока с напряжением 380 В. (Лист 8 графической части). Предлагаемая машина для мойки колёс (рисунок 3.1) состоит из ёмкости, в которой находится моющая смесь, состоящая из воды и полимерных гранул, плотность которых ниже плотности воды, сливной горловины, установленной в нижней части ёмкости и закрытой крышкой (46), центробежного водяного насосного агрегата (38). Выходные патрубки (20) насосного агрегата с отражателями (32) установлены в рабочем отсеке по обеим сторонам от омываемого колеса (25), размещаемого на время очистки на опорно-приводных роликах (23) вертикально. Один из роликов посредством муфты (36) соединён с мотор-редуктором (37). К боковым стенкам рабочего отсека прикреплены ограничители, воздушные сопла с отражателями, соединённые с помощью электромагнитного клапана с источником сжатого воздуха; щётка (13), связанная ременной передачей с ведущим вапом (23) и пневмосистемой. В свою очередь щётка состоит из пружины растяжения, закреплённой с одной стороны крайними витками на ступице ведомого шкива (11), и обтянутой эластичным цилиндрическим воздухонепроницаемым щёточным полотном, расположенным на наружной и свободной торцевой поверхности пружины растяжения. Причём в положении растянутой пружины щёточное полотно растягивается, а при возврате (сжатии) пружины оно складывается в виде гофры между витками пружины. Ведомый шкив в свою очередь располагается на двух шарикоподшипниках, насажанных на вал фланца (7). Вал фланца имеет осевое отверстие, соединённое с компрессором сжатого воздуха трубкой (4). Работает установка следующим образом. Требующее очистки колесо устанавливается на ролики. При включении установки насосный агрегат через патрубки (20) подаёт смесь воды с пластиковыми гранулами на отражатели (32), а посредством их на омываемое колесо. Рисунок 3.1 – Схема устройства для мойки колес Отражатели выполнены в виде криволинейной поверхности, линия сечения которой перпендикулярной плоскостью представляет собой брахистохрону – кривую скорейшего спуска. Они позволяют изменить направление потока с наименьшими потерями напора, а, следовательно, скорости частиц моющей смеси, соответственно обеспечить максимальное взаимодействие воды и гранул с омываемым колесом. За счёт вышеизложенного уменьшается время очистки колеса, следовательно, увеличивается производительность установки. Колесо приводится во вращение от опорно-приводного вала (23) для равномерного обмывания. Упоры (28) поддерживают колесо в вертикальном положении. Время мойки колеса задаётся системой управления. После отключения насоса открывается клапан и к воздушным соплам подаётся под давлением воздух, сдувающий с колеса излишки воды и пластиковые гранулы. Одновременно воздух подаётся и к вращающейся щётке. Щётка обеспечивает увеличение эффекта очистки в связи с тем, что наиболее загрязнённой является внутренняя поверхность обода колеса и удалить эти загрязнения только водой с гранулами удаётся не всегда. Щётка под действием сжатого воздуха увеличивает свою длину за счёт растяжения пружины. При этом она входит во внутреннее пространство диска колеса, обеспечивая его доочистку от загрязнений и прилипших пластиковых гранул. После завершения доочистки колеса система управления отключает привод ролика (23) и подачу сжатого воздуха. При этом щётка останавливает своё вращение и укорачивается под действием пружины. Смываемые частицы загрязнений поступают в нижнюю часть ёмкости. В связи с их высокой плотностью они оседают на дно. После достижения достаточно больших отложений загрязнений производят очистку ёмкости. Для этого сливают отстоявшуюся воду в резервную ёмкость для повторного использования. Отвернув крышку (46) производят слив загрязнений вместе с остатками воды и гранулами в ёмкость. После этого в ёмкость с грязной водой доливают небольшое количество воды и собирают с поверхности всплывшие гранулы. По завершении работ по очистке ёмкости горловину ёмкости закрывают крышкой, и в корпус машины наливается вода и добавляется необходимое количество гранул. Изменение рабочей длины щётки происходит под действием сжатого воздуха. При подаче его через трубку (4) во внутреннюю полость щётки давление внутри возрастает, и пружина растяжения удлиняется пока не натянется эластичное щёточное полотно. За счёт этого щётка входит во внутреннюю полость очищаемого диска. Вращение щётки осуществляется ременным приводом через шкив (11), на ступице которого закреплён один конец пружины. В случае необходимости щётка может изгибаться в процессе вращения без повреждения благодаря тому, что каркасом щётки является пружина, а, следовательно, её можно рассматривать как гибкий вал. При сбрасывании давления воздуха пружина возвращается в первоначальное состояние. Одновременно отключается привод колеса, а значит, и щётки. Размер файла: 4,4 Мбайт Фаил: ------------------- Обратите внимание, что преподаватели часто переставляют варианты и меняют исходные данные! Если вы хотите, чтобы работа точно соответствовала, смотрите исходные данные. Если их нет, обратитесь к продавцу или к нам в тех. поддержку. Имейте ввиду, что согласно гарантии возврата средств, мы не возвращаем деньги если вариант окажется не тот. -------------------

Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Автомобили и технологическое обслуживание / Реконструкция сервиса технического обслуживания автомобилей ООО «Автодиагностический центр» с модернизацией установки для мойки колес автомобилей

Вход в аккаунт: