Страницу Назад

Поискать другие аналоги этой работы

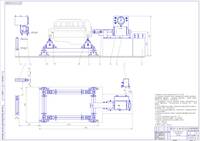

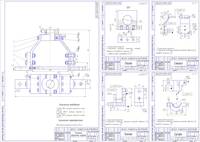

1590 Совершенствование организации технического обслуживание и ремонта техники в КУСП «СГЦ «ВИХРА» Мстиславского района с разработкой стенда для обкатки двигателей.ID: 210788Дата закачки: 22 Мая 2020 Продавец: Shloma (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Диплом и связанное с ним Форматы файлов: КОМПАС, Microsoft Word Описание: Дипломный проект 1 В представленном проекте решен комплекс инженерно-технических вопросов, связанных с перспективой развития ремонтно-обслуживающей базы «Селекционно-гибридный центр «Вихра» (КУСП «СГЦ «Вихра») Мстиславского района. 2 Разработан проект реконструкции и технического перевооружения основного объекта ремонтно-обслуживающей базы – центральной ремонтной мастерской. Потребная площадь мастерской 1440 м2; численность производственных рабочих – 22 человек. Подобрано современное технологическое оборудование и оснастка, которые позволяют значительно повысить уровень механизации ремонтно-обслуживающих работ. 3 Для механизации разборочно-сборочных работ при ремонте сельскохозяйственных машин предложена конструкция стенда для обкатки двигателей. 4 Разработаны мероприятия по охране труда, где были описаны меры безопасности при выполнении той или иной работы в центральной ремонтной мастерской при ремонтных работах. 6 Предлагаемая конструкторская разработка увеличивает производитель-ность на 13% и годовой экономический эффект 1,89 млн руб. Содержание Введение… 1 ОРГАНИЗАЦИОННО-ЭКОНОМИЧЕСКАЯ ХАРАКТЕРИСТИКА КУСП «СГЦ «Вихра».. 1.1 Общие сведения о хозяйстве… 1.2 Характеристика землепользования и животноводства 1.3 Ремонтно-обслуживающая база… 2 ОБОСНОВАНИЕ ГОДОВОГО ОБЬЁМА РАБОТ В ЦРМ ХОЗЯЙСТВА…… 2.1 Определение количество ремонтов и технических обслуживаний……… 2.2 Трудоёмкость и годовой объём ремонтно-обслуживающих работ……… 3 РАСЧЕТ И ПОДБОР ОБОРУДОВАНИЯ, ТЕХНОЛОГИЧЕСКОЙ И ОРГАНИЗАЦИОННОЙ ОСНАСТКИ… 3.1 Распределение трудоемкости ремонтно-обслуживающих работ по технологическим видам и определения состава мастерской…… 3.2 Режим работы мастерской и фонды времени… 3.3 Планирование загрузки мастерской… 3.4 Расчёт штата мастерской…… 3.5 Расчет и подбор технологического оборудования и оснастки… 3.6 Расчёт площадей подразделений мастерской… 3.7 Компоновка производственного корпуса ЦРМ и планировка участка….. 4 КОНСТРУКТОРСКАЯ РАЗРАБОТКА…… 4.1 Обзор существующих конструкций стендов обкатки двигателей... 4.2 Объект конструирование…… 4.3 Описание конструкции… 4.4 Прочностной расчет элементов рамы стенда…… 5 ОХРАНА ТРУДА…… 5.1 Анализ состояния охраны труда в КУСП «СГЦ «Вихра»… 5.2 Электробезопасность… 5.3 Требование охраны труда к устройству и содержанию територий…….. 5.4 Соблюдение требований производственной санитарии…… 5.5 Освещение производственных помещений 5.6 Требование безопасности… 5.7 Охрана окружающей среды…… 7 ЭНЕРГОСБЕРЕЖЕНИЕ…… 7.1 Общие сведения об использовании энергоресурсов…… 7.2 Мероприятия по энергосбережению в хозяйстве… 8 ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ДИПЛОМНОГО ПРОЕКТА…… 8.1 Технико-экономические показатели мастерской…… 8.2 Расчет технико-экономической эффективности стенда для обкатки двигателей…… ЗАКЛЮЧЕНИЯ………… СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ… ПРИЛОЖЕНИЯ……… 3 РАСЧЕТ И ПОДБОР ОБОРУДОВАНИЯ, ТЕХНОЛОГИЧЕСКОЙ И ОРГАНИЗАЦИОННОЙ ОСНАСТКИ. Сложность и трудоемкость технического обслуживания и ремонта машин, используемых в хозяйствах, зависит от их конструктивных особенностей. Устранение несложных отказов машин не требует вы¬сокой технической осна-щенности и может проводиться в полевых ус¬ловиях. Для проведения периодических ТО и ремонтов требуются ра¬бочие соответствующей квалификации и специальные средства тех¬нического оснащения. Часть этих работ может выполняться в мастер¬ской хозяйства. ТО сложных машин, капитальный и некоторые работы по текущему ремонту требуют более высокой специализации и кон¬центрации. В практике при организации ТО и ремонта машин кооперирование мастер-ских хозяйств с районными предприятиями технического сер¬виса и специализированными предприятиями осуществляется по мно¬гим направлениям. Формы производственных взаимосвязей в значи¬тельной мере определяют распределение работ между предприятиями. Текущий ремонт зерноуборочных и специализированных комбай¬нов проводят агрегатным методом. Распределение работ по ремонту между мастерской хозяйства и районной ремонтной базой принимают по комбайнам зерноуборочным соответственно 60 и 40%, по специ¬альным комбайнам - 70 и 30%. По автомобилям рекомендуется следующее распределение работ: на СТОА районной базы выполняют 15...30% объема работ по теку¬щему ремонту и 10% по ТО-2. Остальные работы проводят в хозяйст¬вах. Определяют общий объём основных ремонтно-обслуживающих работ, выполняемых на объектах РОБ хозяйства: (3.1) где Ттр и Тто – трудоёмкость соответственно текущего ремонта и технического обслуживания всех машин, чел.-ч. ел.-ч. Кроме основных ремонтно-обслуживающих работ в хозяйстве вы¬полняют дополнительные работы, объем которых устанавливают в процентах от трудоемкости основных работ: • ремонт, монтаж и ТО оборудования ферм и комплексов – 8% от ТО; чел.-ч. • ремонт технологического оборудования мастерской, автогаража и машиного двора – 5% от Т0; чел.-ч. • трудоемкость восстановления деталей и изготовления новых за¬пасных частей – 5% от ТТР чел.-ч. • трудоемкость изготовления технологической оснастки и специ¬ального ин-струмента – 4% от ТТР; чел.-ч • оказание услуг фермерам и прочие работы – 12% от ТО. чел.-ч Следующий этап расчетов заключается в распределении ремонтно-обслуживающих работ по объектам РОБ хозяйства. В центральной ремонтной мастерской (ЦРМ) предусматривают проведение текущего ремонта тракторов, комбайнов, тракторных при¬цепов, сложных сель-скохозяйственных машин, ТО тракторов, восста¬новление и изготовление деталей и др. Техническое обслуживание и текущий ремонт подвижного состава автомо-бильного транспорта проводят в профилактории автогаража. При текущем ремонте автомобилей некоторые работы выполняют в ЦМР хозяйства. Поэтому при распределении работ на мастерскую планируют до 20% текущего ремонта. На машинном дворе целесообразно предусматривать ремонт плугов, катков, борон и других машин и орудий несложной конструкции. ТО и ремонт оборудования ферм и комплексов проводится силами хозяйства и специализированного подразделения районного уровня. Общий объём и их работ распределяют следующим образом: районная РОБ – 60%; РОБ хозяйства - 40%. Текущий ремонт и ТО оборудования проводят на месте его работы. В ЦРМ выполняют работы по восстановлению и изготовлению деталей для оборудования, которые состав¬ляют примерно 10% от общей трудоемкости работ по ТО и текущему ремонту оборудования, приходящихся на РОБ хозяйства. Передвижные средства ТО и ремонта машин используют для проведения работ по ТО-1 тракторов и комбайнов в теплый период года, а также для устранения несложных отказов машин. Распределение трудоемкости работ по объектам РОБ хозяйства,% представлена в приложении 3 табл.1. 3.1 Распределение трудоёмкости работ по технологическим видам и определение состава мастерской. Распределение общей трудоёмкости по видам работ проводится перед технологическим расчётом производственных участков мастерской. От точности распределения зависит состав мастерской, т. е. её производственная структура, и точность последующих расчётов количества рабочих, оборудования и основных площадей производственных участков. Ремонтно-обслуживающие работы по технологическим видам проводят, используя принятые процентные отношения отдельных видов работ от общей трудоёмкости [1, с. 69, приложение 3]. В состав мастерской входят производственные участки, вспомогательные, служебные (административные) и бытовые помещения. Структуру мастерской можно обосновать на основании анализа типовых проектов и с учётом принятого в проекте распределения работ между предприятиями РОБ. Для обеспечения и восстановления работоспособного состояния сельскохо-зяйственной техники в состав ЦРМ хозяйства должны быть включены следую-щие участки: • наружной мойки; • диагностики и технического обслуживания машин (кроме автомобилей); • разборочно-моечный и дефектовочный; • ремонтно-монтажный; • ремонта агрегатов; • ремонта автотракторных двигателей; • обкатки, испытания и регулировки автотракторных двигателей; • слесарно-механический; • ремонта топливной аппаратуры и гидросистем; • ремонта автотракторного электрооборудования, зарядки и хранения аккумуляторных батарей; • шиноремонтный; • кузнечно-термический и сварочно-наплавочный; • медницко-жестяницкий; • ремонта сельскохозяйственных машин и комбайнов; • полимерный и обойный. Кроме производственных предусматривают вспомогательные под-разделения: компрессорную, инструментально-раздаточную кладовую (ИРК), вентиляционные камеры, электрощитовые, тепловой пункт, бытовые помещения (гардеробные, душевые, умывальные, уборные, комната приема пищи), административные (кабинеты заведующего ЦРМ, нормировщика). Результаты распределения приводим в приложении 3 таблицу 3.3 3.2 Режим работы мастерской и фонды времени. Ремонтная мастерская хозяйства работает по прерывной рабочей неделе и одну смену с одним выходным днем. Загрузка мастерской в течение года неравномерная. Учитывая, что в напряженные периоды в мастерской возможно проведение работ на некоторых участках (диагностики и ТО машин, сварочный, ремонта топливной аппаратуры, шиноремонтный) в 1,5...2 смены, при проектировании мастерской принимают число смен 1,2. Продолжительность рабочей недели принимается 40 ч, смены – 7, в предпраздничные дни – 6, в предвы¬ходные – 5 ч. Исходя из принятого режима работы мастерской, определяют годо¬вые фонды времени работы рабочих, оборудования в мастерской. Различают номинальный и действительный годовые фонды. Номинальный фонд времени мастерской, оборудования и рабочих (Фн) – это количество рабочих часов в соответствии с принятым режимом работы без учета возможных потерь; Номинальный фонд времени рабочих будет равен: (3.2) где Др, Дn и Дв – соответственно количество рабочих, праздничных и выходных дней в году (определяют по календарю); tсм - продолжительность смены, ч; tс.n ,tс.в – сокращение смены соответственно в предпраздничные и предвыходные дни, ч; n – число смен (при определении годового фонда времени рабочих n = 1; оборудования и мастерской – n = 1,2). ч; Действительный годовой фонд времени рабочих рассчитывают по формуле: (3.3) где До – продолжительность отпуска в рабочих днях; ηр – коэффициент потерь рабочего времени (η = 0,97) [1 c. 35]; Для кузнецов, сварщиков, медников, аккумуляторщиков, вулканизаторщи-ков: ч; Действительный годовой фонд времени работы оборудования Фдо рассчитывают по формуле: (3.4) где ηо – коэффициент использования оборудования, учитывающий потери рабочего времени на проведение ремонта и ТО (η = 0,97) [1. c. 35]; ч. 3.3 Планирование загрузки центральной ремонтной мастерской При планировании загрузки годовой объем работ, которые предусмотрено выполнять в мастерской (Приложение 1 табл. 2.2 графа 3), распределяют по месяцам года. Планирование ведут с целью обеспечения равномерной загрузки мастерской в течение года, что будет способствовать закреплению рабочих, повышению их квалификации, а также качества ремонта машин. Характер загрузки мастерской определяется сезонностью сельскохозяйственных работ. Основной объем работ по планово¬му текущему ремонту выполняют в осенне-зимний период (четвертый и первый квартал), когда загрузка машин уменьшается. В этот период большинство механизаторов освобождается от полевых работ и вместе со штатными рабочими ЦРМ могут заниматься ремонтом сельскохозяйственной техники. Ремонт тракторов планируют таким образом, чтобы обеспечить их готов-ность за 15... 20 дней до начала полевых работ. Начало ремонта комбайнов и сельскохозяйственных машин можно планировать после окончания периода их использования. За 10... 15 дней до начала поле¬вых работ ремонт этих машин должен быть завершен. Объем работ по неплановому текущему ремонту машин (устранение отказов) и периодическому техническому обслуживанию следует распределять по месяцам с учетом интенсивности их использования в течение года [1 с. 36, табл. 3.18]. Годовой объем по неплановому текущему ремонту зависит от технического состояния машин, продолжительности их эксплуатации в хозяйстве, т. е. «возраста» машин. В дипломном проекте годовую тру¬доемкость непланового текущего ремонта тракторов можно принять 20...25% от общей трудоемкости текущего ремонта, комбайнов и сельскохозяйственных машин – 10...15%, автомобилей 20% от общей трудоемкости текущего ремонта. Загрузка оборудования ферм и комплексов будет меньше в пастбищный период. Поэтому в этот период следует предусматривать в плане больший объем работ по ремонту. Работу по восстановлению и изготовлению деталей следует планировать нате месяцы года, на которые запланирован текущий ремонт машин. Ремонт технологического оборудования, изготовление приспособлений и инструмента планируют на период меньшей загрузки мастерской работами по ре¬монту машин. Результаты расчётов приводим в табл. 3.3. Приложение 6. Количество рабочих по каждому виду работ определяют на основании предварительного их распределения по месяцам года (табл. 3.4) Приложение 7. (3.6) где Тi – трудоёмкость i – го вида работ за месяц, чел.-ч; Фн.м – месячный номинальный фонд времени рабочего (среднее значение Фн.м =186,2 ч.). Количество рабочих, необходимых для проведения планового ТР тракторов в январе месяце. чел. Рассчитываем для остальных видов работ по каждому месяцу аналогично и заносим результаты в таблицу 3.4. Приложение 7. 3.4 Расчет штата мастерской Штат мастерской состоит из производственных и вспомогательных рабочих, инженерно-технических работников, служащих младшего обслуживающего персонала. Число производственных рабочих (явочное и списочное) рассчитывают по каждому участку отдельно: (3.7) (3.8) где Тг.i – годовой объём работ i-го технологического вида (приложение 1 табл.2.3), чел.-ч. ч. ч. Результаты расчёта числа рабочих заносим в таблицу 3.5. Приложение 8. Списочное число рабочих учитывают при расчёте числа остальных работников мастерской и площади бытовых помещений. По явочному числу определяют число рабочих на участках. 3.5 Расчет и подбор технологического оборудования и оснастки При проектировании мастерской расчётом определяют число единиц основного оборудования (металлорежущее, сварочное). Остальное оборудование и стандартизированные приспособления принимают в соответствии с технологическими процессами диагностирования, ТО и ремонта машин. Кроме того, для организации рабочих мест в ЦРМ необходимо предусмотреть организационную оснастку (производственную мебель). Число единиц металлорежущего оборудования определяют по формуле (3.9) где Тст - годовая трудоемкость станочных работ, чел.-ч; и - коэффициент загрузки оборудования по времени (и =0,6…0,7) [1. C.41]. Общее количество станков ориентировочно распределяется по группам сле-дующим образом: токарно-винторезные – 65…75%; фрезерные – 15…20%; сверлильные – 10…15%. При не большем объеме станочных работ принимаем 1 токарный, 1 сверлильный 1. токарно-винторезные – 0,65=1 сверлильные – 1 Заточные и точильно-шлифовальные, настольно-сверлильные станки прини-мают без расчёта. Марки станков подбирают с учётом технологических процес-сов и размеров обрабатываемых деталей. При выборе габаритов токарных станков нужно учитывать, что 90% обрабатываемых деталей имеют размеры по диаметру до 200 мм, а длину – не более 500 мм. Аналогично определяем потребность в сварочном оборудовании: Газосварочное оборудование – 1. Электросварочное оборудование – 2. Для наружной очистки машин перед ремонтом или техническим обслужива-нием в условиях мастерских хозяйств используется передвижные моечные установки ОМ-22612, ОМ-22616, ОМ-5361-03. Мойка сборочных единиц и деталей при ремонте машин производится в ка-мерных машинах периодического действия. В мастерской хозяйства применяется моечная машина ОМ-1366Г-02 или ОМ-1366Г-01. Для мастерских хозяйств разработан табель оборудования, организационной оснастки, приспособлений и инструмента в зависимости от количества тракторов. В мастерской необходимо предусмотреть подъёмно-транспортные средства: кран-балка с электротельфером, монорельсы с электрической талью, тележки для перемещения груза по рельсам или полу, краны консольно-поворотные с электро талью, подъёмники и т. п. При выборе грузоподъёмного оборудования, учитывают грузоподъёмность, зону обслуживания, интенсивность грузопотока, направление перемещения грузов, габариты транспортируемых объектов и т. п. В ремонтно-монтажном участке при сборке машин целесообразно использовать электрифицированную кран-балку грузоподъёмностью до 3 т, которая может обслужить всю площадь участка. Кран-балки грузоподъёмностью 1…2 т можно установить на участках технического обслуживания, ремонта сельскохозяйственных машин. Кран консольно-поворотный устанавливается обычно на участках, где требуется подъём и перемещение грузов в зоне рабочего места или к другому рабочему месту. Монорельс с электротельфером – на участках мотороремонтном, ремонта оборудования ферм, ремонта сельскохозяйственных машин и др. Число кран-балок на участке принимается из расчёта одна на 30…40 м длины участка. Принятое технологическое оборудование и организационную оснастку сво-дят в таблицу 2.6, в которой по каждому участку отдельно подсчитывают сум-марную площадь, занимаемую оборудованием. Ведомость оборудования и организационной оснастки приводим в таблицу 3.6. Приложение 9. 3.6 Расчет производственных и вспомогательных площадей Расчёт производственной площади участков наружной очистки, ремонтно-монтажного, технического обслуживания и диагностики, ремонта сельскохозяйственных машин ведётся по формуле: (3.10) где Sоб, Sм – площади занимаемые оборудованием и машинами, м2; σ – коэффициент, учитывающий рабочие зоны и проходы [1. ст. 44, табл. 3,22]. При расчёте площади ремонтно-монтажного участка, число одновременно ремонтируемых машин должно соответствовать рассчитанному количеству ра-бочих мест nр.м. Площадь пола, занимаемую машинами Sм, определяют с учётом установки наиболее крупных по габаритам размерам [1. ст. 44, табл. 3,23]. Производственная площадь участка наружной очистки и мойки: м2 Производственная площадь ремонтно-монтажного участка: м2 Производственная площадь участка ТО и диагностики: м2 Производственная площадь участка ремонта сельскохозяйственных машин: м2 Площади остальных производственных участков рассчитаем по площади, занимаемой оборудованием, с учетом рабочих зон и проходов: (3.11) Площадь кузнечно-сварочного участка: м2 Вспомогательные площади и площади бытовых и административных помещений определяют с учётом следующих требований: площади, занимаемые гардеробами, - из расчёта 0,75…0,8 м2 на одного рабочего (0,8•29=23,2); площади, занимаемые пред душевыми (умывальники), - не менее 0,5 м2 на один водоразборный кран (один кран на 10 человек); площади, занимаемые душевыми, принимаются из расчёта одна душевая кабина (площадью на 2,0…2,5 м2) на 5 человек; площади, занимаемые туалетами, - один унитаз (площадь 3 м2) на 15 человек; площади административных помещений определяют по количеству служа-щих из расчёта не менее 5 м2 на одного человека; комната приёма пищи принимается из расчёта 1 м2 на одного посетителя (площадь комнаты должна быть не менее 12 м2); площадь инструментальной кладовой принимают 10…15 м2, венткамеры – 40…50, электрощитовой – 15…20, тепловой пункт – 8…10 м2. Площади остальных производственных участков рассчитываем аналогично и заносим в таблицу 3.7. Приложение 10. 3.7 Компоновка производственного корпуса мастерской и планировка участков. Компоновку проводят на основании расчётов и вспомогательных помеще-ний. Компоновочный план составляется с учётом рационального расположения производственных участков. Взаимосвязь между участками должна соответствовать ходу технологического процесса и направлению общего грузопотока. Участки пожароопасные (сварочный, кузнечный), с выделением газов (полимерный аккумуляторный и т. д.) и избыточного тепла следует размещать в отдельных помещениях, расположенных у наружных стен. Такое расположение этих участков облегчит устройство вентиляции помещений. При компоновке трудно обеспечить совпадение расчетных площадей с принятыми, поэтому допускается их расхождение в пределах ±15%. Сначала определим габаритные размеры здания. Зная общую площадь участков, которые предусмотрено располагать в боковом пролете и ширину пролета 6 м, устанавливаем длину здания. Длина здания должна быть кратна 6 м, что соответствует шагу колонны. По общей площади участков, располагаемых в центральном пролете. 4 КОНСТРУКТОРСКАЯ РАЗРАБОТКА 4.1 Обзор существующих конструкций стендов обкатки двигате-лей В данном дипломном проекте мы предлагаем усовершенствовать ра¬боты по обкатке двигателей. Работы по обкатке предлагается усовершенство¬ванием, внедрением универсального стенда для обкатки, и предлагаем неко¬торые сведения. Наибольшее применение для обкатки и испытания двигателей нашли обкаточно-тормозные стенды, которые состоят из асинхронных балансирных электрических машин трехфазного тока с фазовыми обмотками ротора, жидкостного регулирующего реостата, весового (измерительного) устрой¬ства, пусковой аппаратуры, установочных и соединительных устройств, системы измерения расхода топлива. В настоящее время различными конструкторскими бюро и научными организациями разработан, а промышленностью выпускается целый ряд об-катывающих средств: 1.Электростенд КИ-2139А с электрической машиной АКБ-82-4 мощно¬стью 55 кВт, с синхронным числом оборотов 1500 об/мин предназначен для обкатки и испытания автомобильных двигателей, крутящий момент которых не превышает 40 кгс м. Номинальное число оборотов машины находится в интервале 1600 – 3000 об/мин. Холодную обкатку двигателей на этом стенде можно выполнять при 600 – 1450 об/мин, а горячую – при 1600 – 3000 об/мин. 2. Для обкатки тракторных двигателей, номинальное число оборотов кото-рых находится в пределах 1200 – 2000 в минуту, а крутящий момент не превышает 40 кгс-м, предназначен электростенд КИ-1363Б с асинхронной машиной АКБ-82-6 мощностью 40 кВт и синхронным числом оборотов 1000 об/мин. На этом стенде можно также обкатывать и испытывать автомо¬бильные двигатели с числом оборотов не выше 2500 в минуту. Использовать его для высокооборотных двигателей нецелесообразно, так как холодную обкатку двигателей на нем можно выполнять только при числе оборотов не более 950 в минуту, тогда как на электростенде КИ-2139А холодную обкатку можно выполнять при числе оборотов до 1450 в минуту. Горячую обкатку на стенде КИ-1363Б выполняют с меньшим коэффициентом рекуперации, чем на стенде КИ-2139А. 3. Для обкатки низкооборотных тракторных двигателей КДМ-46 и КДМ-100 служит электростенд КИ-598Б с электрической машиной АКБ-92-8 мощно-стью 55 кВт и синхронным числом оборотов 750 в минуту. На этом стенде можно также обкатывать и испытывать на мощность двигатели других ма¬рок, крутящий момент которых не превышает 75 кгс-м, а номинальное число оборотов находится в пределах 800 – 1500 в минуту. Электростенды КИ-2139А и КИ-1363Б отличаются один от другого только мощностью и числом оборотов электрических машин; габаритные размеры этих стендов одинаковы. Электростенд КИ-598Б отличается от электростенда КИ-2139А числом оборотов, габаритными размерами и величиной крутящего момента. 4.Для обкатки и испытания мощных автомобильных и тракторных дви-гателей (ЯЗ-204, ЯЗ-206, ЯМЗ-236, ЯМЗ-238, ЯМЗ-238НБ) служит стенд КИ-2118А с электрической машиной АКБ-92-4 мощностью 100 кВт и синхрон¬ным числом оборотов 1500 в минуту. 4.2 Объект конструирования Дипломным проектом предлагается усовершенствовать работы по обкатке двигателей. Усовершенствование, заключается во внедрении универсального стенда для обкатки и испытания двигателей. Универсальность стенда заключается в следующем: Возможность обкатки на стенде большого числа марок двигателей (грузо-вых, тракторов и легковых автомобилей), за счёт разработки подвижной рамы стенда. Объектом конструирования в данном дипломном проекте является рама стенда. Рама стенда для обкатки двигателей после капитального ремонта имеет гидропри¬вод. Гидропривод позволяет регулировать положение двигателя на стенде – соосность с валом электродвигателя. 4.3 Описание конструкции Изобретение относится к устройствам для испытания и обкатки ДВС. Стенд обкаточно-тормозной имеет основные узлы: двигатель-тормоз АКБ-102-4 в сборе с весовым механизмом и пультом управления, подвижная рама с гидроприводом, водяной реостат, приборный щиток, бачок для топлива и устройство для замера расхода топлива. Подвижная рама стенда включает в себя следующие узлы: 1. Продольные и поперечные полозья, связанные между собой зажимами; 2. Колонны, установленные на полозьях, имеющие возможность свободно перемещаться по ним; 3. Гидроцилиндры, корпуса которых зафиксированы в колоннах, при помощи сухарей; 4. Подставка съёмная, для фиксирования двигателей легковых автомобилей; 5. Зажимы, которые состоят из нестандартной гайки и воротка; Станция управления гидроцилиндрами расположена вне стенда с левой стороны и включает в себя станцию гидропривода, электрошкаф, гидропанель и трубопроводы. Станция гидропривода служит для подачи масла под давлением в гидроци-линдры и состоит из электродвигателя, гидронасоса, предохранительного клапана, фильтров. Приборный щиток служит для размещения электроаппаратуры. На задней стенке щитка расположен магнитный пускатель, трансформатор, предохранитель, блоки зажимов. На боковой стенке щитка установлен автоматический выключатель. Ввод электропроводов осуществляется через отверстия с сальниками, нахо-дящимися на дне щитка. Пульт управления находится справа от приборного щитка. На пульте управления размещены сигнальные лампы, кнопка “Пуск” для включения гидропривода, кнопки для включения гидроцилиндров, кнопки для отключения гидропривода и стенда. Двигатель устанавливается на опоры стенда, фиксируется и по¬средством гидроцилиндров - под каждой опорой, выверяется относительно вала электродвигателя. Гидроцилиндры работают попарно, что позволяет наиболее точно установить двигатель. Стенд устроен таким образом, что при изменении расстояния между верхними полозьями и гидроцилиндрами по¬средством их свободного скольжения, появляется возможность обкатки дви¬гателей на четырёх опорах с различным расстоянием между ними. Положе¬ние гидроцилиндров и полозов фиксируется зажимами. На стенд двигатель устанавливается при помощи кран-балки. 4.4 Прочностной расчет элементов рамы стенда Проверка прочности болтов колонны на срез (болты М14×1,5) Рисунок 4.1 – Схема для расчета болта (М14×1,5) на срез Материал: Сталь 10 ГОСТ 1051-73. Допускаемое напряжение Н/мм2. (4.1) где Аср – площадь среза болта, мм2. (4.2) мм2 Количество болтов М14×1,5 – 4, но для придания запаса прочности, разде-лим нагрузку на 3; Н/мм2. Условие прочности выполняется с большим запасом. Проверка прочности болтов колонны на срез (болты М16×2) Рисунок 4.2 – Схема для расчета болта (М16×2) на срез Материал: Сталь 10 ГОСТ 1051-73. Допускаемое напряжение Н/мм2, определяют по формуле [4.2] мм2 Количество болтов М16×2 – 6, но для придания запаса прочности, разделим нагрузку на 5; Н/мм2. Условие прочности выполняется с большим запасом. Проверка прочности штоков гидроцилиндров на изгиб Во всех точках поперечного сечения штока при поперечном изгибе возни-кают нормальные и касательные напряжения, но практически шток будет изги-баться в плоскости – К, самой удалённой от приложенного момента (рисунок 3.3); Рисунок 3.3 – Схема расчёта штока на изгиб Материал: Сталь 10 ГОСТ 1050-88 Предел текучести σТ = 260 МПа Допускаемое напряжение на изгиб [σИ] = 200 Н/мм2 (4.3) где Mи – изгибающий момент от маховика приведённый к штоку, Mи = 910 Н м = 910000 Н мм; WX - момент сопротивления сечения при изгибе, мм3; (4.4) где d – диаметр штока, d = 32 мм. мм3. Количество штоков – 4, но для придания запаса прочности, разделим нагрузку на 3; Н/мм2. Условие прочности выполняется с большим запасом. Размер файла: 3,7 Мбайт Фаил:

Скачано: 1 Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Технология обслуживания и ремонта машин в АПК / Совершенствование организации технического обслуживание и ремонта техники в КУСП «СГЦ «ВИХРА» Мстиславского района с разработкой стенда для обкатки двигателей.

Вход в аккаунт: