Страницу Назад

Поискать другие аналоги этой работы

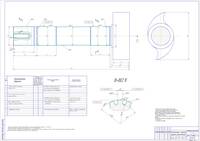

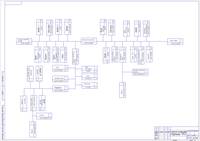

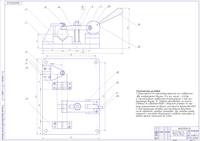

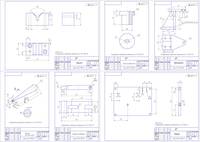

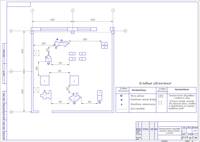

1590 Совершенствование технологии ремонта кулака разжимного автомобиля МАЗ в ОАО “Клецкий райагросервис” с разработкой приспособления для сверления отверстияID: 211227Дата закачки: 04 Июня 2020 Продавец: Shloma (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Диплом и связанное с ним Форматы файлов: КОМПАС, Microsoft Word Описание: Дипломный проект Содержание Введение 1 ОБОСНОВАНИЕ ТЕМЫ ПРОЕКТА 1.1 Характеристика предприятия 1.2 Анализ организации и технологии ремонта кулака разжимного автомобиля МАЗ. 1.3 Выводы и предложения 2. ПРОЕКТИРОВАНИЕ ТП ВОССТАНОВЛЕНИЯ КУЛАКА РАЗЖИМНОГО АВТОМАБИЛЯ МАЗ. 2.1Обоснование формы организации ТП 2.2.Определение применимости способов восстановления дефектов кулака разжимного. 2.3 Выбор технологических баз 2.4 Обоснование технологического маршрута восстановления кулака разжимного. 2.5 Обоснование технологических режимов и расчет норм времени 3 ОБОСНОВАНИЯ ПРОИЗВОДСТВЕННОЙ ПРОГРАММЫ, ГОДОВОГО ОБЪЕМА И ОРГАНИЗАЦИИ ПРОИЗВОДСВЕННОГО ПРОЦЕССА 3.1 Режимы работы и годовые фонды времени 3.2 Обоснование производственной программы и годового объема 4 ПРОЕКТИРОВАНИЕ УЧАСТКА МЕХАНИЧЕСКОЙ ОБРАБОТКИ 4.1 Назначение 4.2 Производственная программа и годовой объем работ 4.3 Расчет количества рабочих 4.4 Расчет количества и подбор оборудования 4.5 Расчет количества рабочих мест 5. РАЗРАБОТКА РЕМОНТНОГО ЧЕРТЕЖА 5.1.Описание ремонтного чертежа 5.1. Анализ условий работы и дефектов детали 5.1.2.Физические методы контроля. 5.1.3.Выбор измерительного оборудования и инструмента 6. Конструкторский раздел 6.1 Расчет и проектирование станочного приспособления 6.1.1 Проектирование станочного приспособления 6.1.2 Описание устройства и работы станочного приспособления 6.1.3 Расчет производительности приспособления 6.1.4 Расчет сил резания, усилия зажима детали в приспособлении 6.1.5 Расчет приспособления на точность 7.БЕЗОПАСТНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ 7.1. Анализ состояния охраны труда на предприятии и мероприятия по ее улучшению в ОАО «Клецкий райагросервис» 7.2.Общая характеристика условий труда и производства при осуществлении технологического процесса. 7.3. Мероприятия по обеспечении необходимых санитарно-гигиенических условий труда безопасности проектируемого технологического процесса 7.4. Обеспечение пожарной безопасности проектируемого объекта. 7.5.Безопасность жизнедеятельности в чрезвычайных и экологически неблагоприятных ситуациях. 8 ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ПРОЕКТА 5. РАЗРАБОТКА РЕМОНТНОГО ЧЕРТЕЖА 5.1.Описание ремонтного чертежа Ремонтный чертёж является конструкторским документом. Он предназначается для организации ремонтного производства восстановления и ремонта деталей, сборки и контроля отремонтированных изделий, изготовления дополнительных ремонтных деталей. Состав ремонтного чертежа регламентирован стандартом ГОСТ 2.604-2000. Ремонтный чертёж оформляем на формате А1 графической части дипломного проекта. Он содержит: изображение восстанавливаемой детали; таблицу дефектов; условия и дефекты, при которых деталь не принимается на восстановление; рекомендуемый маршрут восстановления; схему базирования детали; технические требования[5 ]. При оформлении изображения восстанавливаемой детали вычерчиваем только необходимые виды и сечения. На них указываем лишь те размеры, предельные отклонения, допускаемые погрешности взаимного расположения поверхностей, которые должны быть обеспечены и проверены в процессе восстановления детали. Поверхности, подлежащие восстановлению, выполняем основной сплошной толстой линией. Остальные поверхности изображаем сплошной тонкой линией. Места дефектов нумеруем (деф.1, деф. 2 и т. д.). Габаритные размеры проставляем в виде справочных. Таблица дефектов включает: номер дефекта; наименование дефекта; коэффициент повторяемости дефекта; основной способ устранения дефекта; допускаемый способ устранения дефекта[5]. Технические требования оформляем в следующей последовательности: 1) технические требования к материалу детали; 2) требования к качеству поверхностей детали, покрытию; 3) некоторые размеры с их допускаемыми предельными отклонениями от номинальных; 4) отклонение формы и взаимного расположения поверхностей детали; 5) ссылки на другие документы, содержащие технические требования, распространяющиеся на данное изделие, но не приведенные на чертеже; 6) на свободном поле чертежа приводим схемы базирования детали при выполнении основных операций технологического процесса; 7) условные обозначения опор и зажимов принимаем в соответствии с действующим стандартом. 5.1. Анализ условий работы и дефектов детали Вал заднего контрпривода работает в сложных условиях. На него постоянно действуют знакопеременные нагрузки, поэтому наиболее частными дефектами его являются: - повреждение резьбы; - износ шпоночных пазов по ширине; - износ поверхности под диск ведущий; - износ поверхностей под втулки подшипников; - износ поверхности под приводной шкив и шкивы привода соломотряса и колосового элеватора; - радиальное биение вала относительно опор; - износ поверхности под ступицу шкива привода шнека измельчителя; - износ поверхности под подшипники шкива. В настоящее время разработано значительное количество способов устранения дефектов. При повреждении резьбы ее следует калибровать. Биение вала устраняем правкой на гидравлическом прессе. Износ поверхностей устраняем методом наплавки в среде СО2 проволкой 1,0 Нп – 30ХГСА. Затем поверхности подвергаются дальнейшей обработки: точению, фрезерованию, закалки ТВЧ, шлифованию. 5.1.1. Дефектовочные работы Работы по дефектации организовываются на специальных участках или на рабочих местах по ремонту узлов и агрегатов. При дефектации соединений и деталей определяют изменение размеров и форм рабочих поверхностей, нарушение взаимного расположения деталей, физико-механические свойства материала (изменение твердости поверхности, потеря упругих или магнитных свойств, коррозионные и другие разрушения и многое другое ). В процессе дефектации все детали разделяют на 5 групп и маркируют их краской определенного цвета: - зеленой – годные, параметры которых находятся в пределах допустимых для использования, с деталями бывшими в эксплуатации или новыми; - желтые – годные, параметры которых находятся в пределах, допустимых для использования только с новыми деталями; - белой – утратившие работоспособность, которые можно восстановить в условиях данного предприятия; - синий – утратившие работоспособность, ремонт и восстановление которых возможно только на специализированных предприятиях; - красной – детали, которые по своему состоянию не могут быть использованы в дальнейшем[9]. К дефектам при которых вал заднего контрпривода подлежит восстановлению относятся: - повреждение резьбы; - износ шпоночных пазов по ширине; - износ поверхности под диск ведущий; - износ поверхностей под втулки подшипников; - износ поверхности под приводной шкив и шкивы привода соломотряса и колосового элеватора; - радиальное биение вала относительно опор; - износ поверхности под ступицу шкива привода шнека измельчителя; - износ поверхности под подшипники шкива. Дефекты при которых вал заднего контрпривода выбраковывается: - при наличии на нем трещин; - скручивании вала; - изломе. Методы выявления дефектов. Осмотр - это наиболее распространенный метод дефектации. С его помощью выявляют наружные повреждения: деформации, трещины, задиры, царапины, обломы, прогар, выкрашивания и т.д. Проводится невооруженным глазом и с помощью простых и бимолекулярных линз, микроскопов[18]. Проверка на ощупь - проверяют наличие задиров, зазоров, плавность вращения, перемещение детали, свободный ход, эластичность и местный износ. Измерение размеров - для определения дефектов, связанных с износом, короблением, нарушением взаимного расположения геометрических осей и поверхностей. Дефектация ведется по наибольшему измеренному значению. Простукивание - используется для определения нарушения целостности деталей, основано на изменении шума звучания детали при нанесении по ней легкого удара молотком. 5.1.2.Физические методы контроля. 1). Ультразвуковой метод – использует способность ультразвуковых колебаний распространяться в виде направленных пучков и испытывать значительные отражения от границ раздела двух сред. Резко различающихся волновым сопротивлением. Способ применяют при выявлении дефектов расположенных внутри детали. 2). Электроиндукционный метод – для токовихревой дефектации. Основан на изменении вихревых токов в зонах нарушения сплошности материала. 3). Капиллярные методы – основаны на способности некоторых жидкостей с хорошей смачиваемостью проникать в мельчайшие трещины. К этим методам относятся, люминесцентная и цветная дефектация. Применяются для выявления поверхностных трещин в деталях изготавливаемых из магнитных материалов. 4). Метод магнитной дефектации – используется при дефектации деталей из ферромагнитных материалов, для выявления дефектов в виде нарушений сплошности материала. Метод основан на явлении возникновения магнитного поля рассеивания в зоне расположенного дефекта[21]. Для определения дефектов вала заднего контрпривода воспользуемся двумя методами определения дефектов: - внешний осмотр для выявления трещин, сколов; - метод измерения размеров с помощью штангенциркуля и линейки. 5.1.3.Выбор измерительного оборудования и инструмента Измерительное оборудование и инструмент предназначены для измерения линейных и угловых величин. Их подразделяют на меры, калибры и универсальные измерительные средства. К мерам с постоянным значениям относятся целые меры, не разделенные на более мелкие деления и плоскопараллельные меры. Их принимают для построения измерительных инструментов и для непосредственного измерения деталей. Калибры – специальные инструменты без шкал, предназначенные для проверки отклонений от заданных размеров и форм изделия и для проверки взаимного расположения его поверхностей (нормальные калибры и предельные). Относительный метод – величины измеряемых размеров сравниваются с эталонными или концевыми попарами. Косвенный метод – требуемый размер не измеряют, а определяют изменением другого размера, который связан с ним определенной зависимостью. Комплексный метод применяют, когда требуется проверить одновременно несколько параметров детали. Выбираем средства для обнаружения дефектов сегмента: -- штангенциркуль ШЦ III ГОСТ 166-89 -- линейка измерительная 150 ГОСТ 427-75 -- плита проверочная 2-2-250х250 ГОСТ 10905-86 -- угломер УГ 3-2 ГОСТ 170-89 6. Конструкторский раздел 6.1 Расчет и проектирование станочного приспособления 6.1.1 Проектирование станочного приспособления Станочное приспособление должно обеспечивать необходимую точность обработки детали, достижение наибольшей производительности и экономичности. Конструкция приспособления обеспечивает: 1. Точность установки и надежность крепления обрабатываемой детали. 2. Быстроту действия. 3. Приведение незначительных усилий для приведение в действие зажимов, удобство и безопасность работы. 4. Надежность эксплуатации. 6.1.2 Описание устройства и работы станочного приспособления Конструирование приспособления начинаем с разработки его принципиальной схемы, которую оформляем в виде простейшего чертежа, выражающего основную идею. При разработке схемы сначала тонкими линиями наносим контуры обрабатываемой детали с учетом масштаба. Проекции располагаем на достаточном расстоянии друг от друга во избежание их взаимного перекрытия при последующем вычерчивании деталей приспособления. После этого на всех проекциях последовательно наносим установочные детали (опоры, упоры), детали зажимных устройств и поворотных механизмов. Затем разрабатываем конструкцию и вычерчиваем основание (корпус) приспособления и вспомогательные механизмы. В качестве установочных баз используем центровые отверстия. Основание приспособления представляет собой элемент, объединяющий в одну конструкцию все составные части приспособления, который воспринимает массу изделия и все усилия, возникающие при выполнении операций. Основание является технологичным, имеет рациональное конструктивное оформление, обладает возможной наименьшей массой, но из-за большой длины детали приспособление невозможно сделать компактным. Приспособление не предназначено для перемещения вручную. Для этого применяются кранбалки, расположенные в цеху. В основании приспособления предусматриваем отверстия для крепления к направляющим станка. Приспособление – сверлильное универсальное представляет собой механизм, предназначенный для фиксации деталей типа вал. Фиксация детали в определенном положении осуществляется с помощью специального зажима, при базировании детали в центрах приспособления. Приспособление можно использовать для деталей различной длины. Приспособление применяется в основном для сверления поперечных отверстий в деталях типа вал. 6.1.3 Расчет производительности приспособления Расчет производительности приспособления производиться для того, чтобы определить, каким конструировать, приспособление одноместным или многоместным. 1. Определим тип производства , где -заданная годовая программа выпуска деталей, -годовой фонд одного производственного рабочего. . 2. Норма выработки N . Так как T>N, то приспособление будет многоместным. 6.1.4 Расчет сил резания, усилия зажима детали в приспособлении Цель расчета: определить силу резания и усилие зажима в приспособлении. Определим осевое усилие (силу подачи) , где С- коэффициент, С=85, D- диаметр сверла, - подача. Н. Определим крутящий момент на сверле , где - коэффициент, =34. Н/м. Крутящий момент будет уравновешиваться за счет упорных пластин установленных на приспособлении. Зажим нам нужен только для того, чтобы уравновесить силу подачи действующую перпендикулярно оси вала. Зажим действует на вал под углом, значит усилие зажима мы можем разложить на 2 составляющих. Одна из них действует по горизонтали ( ), другая по вертикали У( ). Уравновешивает силу подачи вертикальная составляющая силы N, поэтому Н, Отсюда Н. Для обеспечения неподвижности детали относительно зажимов приспособления необходимо приложить такое усилие зажима, чтобы не было ни перемещения, ни провертывания детали относительно точки крепления. Усилие зажима обозначим через Q. Силы трения Т1 – в местах контакта детали с зажимным устройством и Т2 – с установочными элементами соответственно будут равны: Т1= f1•Q, Т2= f2•N, где f1 и f2 – коэффициенты трения, соответственно, между деталью и зажимными устройствами и между деталью и установочными устройствами. Уравнение сил, составленное из условия равновесия детали Po+G = N1+Q+T1, где G – вес детали. Уравнение моментов, составленное из условия непроворачивания детали: Т2r + Ql = Mкр, откуда , где К – коэффициент, учитывающий возможное изменение условий закрепления в процессе обработки. Размер файла: 3,9 Мбайт Фаил:

Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Ремонт, техобслуживание машин и механизмов / Совершенствование технологии ремонта кулака разжимного автомобиля МАЗ в ОАО “Клецкий райагросервис” с разработкой приспособления для сверления отверстия

Вход в аккаунт: