Страницу Назад

Поискать другие аналоги этой работы

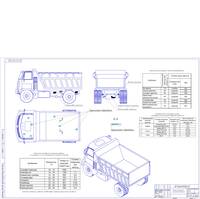

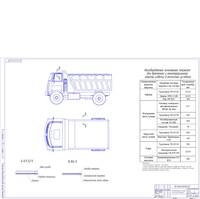

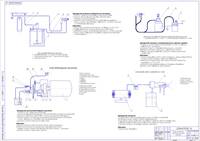

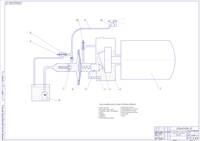

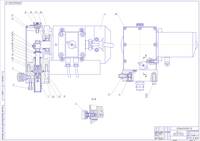

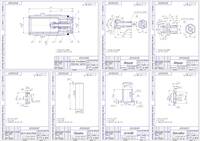

1590 Технология антикоррозионной защиты грузовых автомобилей занятых на перевозке минеральных удобрений в ОАО «Пинскрайагросервис» с модернизацией кузова автомобиля МАЗID: 211519Дата закачки: 16 Июня 2020 Продавец: Shloma (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Диплом и связанное с ним Форматы файлов: КОМПАС, Microsoft Word Описание: Дипломный проект содержит пояснительную записку на 84 страницах, в том числе 8 табл., 1 ил., 4 приложения, 11 листов чертежей формата А1 графической части. Цель проекта – совершенствование технологии антикоррозионной защиты грузовых автомобилей занятых на перевозке минеральных удобрений. В дипломном проекте представлена разработка технологического процесса нанесения лакокрасочного покрытия в условиях ОАО «Пинскрайагросервис» на грузовые автомобили, занятые перевозкой минеральных удобрений. Разработан технологический процесс окраски с документацией. Представлена планировка участка нанесения лакокрасочного покрытия. Конструкторской разработкой является насос с электроприводом, с характеристиками не уступающими зарубежным аналогам. Решен комплекс вопросов по охране труда и окружающей среды, организации и экономики производства, выполнены соответствующие расчёты. Предложена новая система противопожарной безопасности. Рассчитан экономический эффект от предложенных мероприятий. Студент дипломник подтверждает, что в дипломном проекте расчетно-аналитический материал правильно и объективно отражает состояние разрабатываемого объекта, все задействованные из литературных и других источников теоретические и методические положения и концепции сопровождаются ссылками на их авторов. СОДЕРЖАНИЕ Введение 1 ОБОСНОВАНИЕ ТЕМЫ И ЗАДАЧ ПРОЕКТА 1.1 Общая характеристика предприятия: номенклатура продукции, услуг, уровень специализации, производственная структутра. 1.2 Основные виды деятельности в сфере ремонта 1.3 Режим работы и годовые фонды рабочего времени 1.4 Производственная структура. 1.5 Основные направления совершенствования хозяйственной деятельности 1.6 Цель и задачи проекта 2 ТЕХНОЛОГИЯ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ АВТОМОБИЛЯ 2.1 Анализ условий работы автомобиля 2.2 Характер коррозионных разрушений элементов конструкции автомобиля 2.3 Проектирование ТП ремонтной окраски автомобиля 2.3.1 Выбор системы защитных покрытий 2.3.2 Сравнительный анализ способов нанесения защитных покрытий 2.3.3 Нормирование трудовых, энергетических и материальных ресурсов 2.3.4 Описание технологии антикоррозионной защиты 3 ПРОЕКТИРОВАНИЕ УЧАСТКА ПО ЗАЩИТЕ ОТ КОРРОЗИИ. 3.1 Назначение. 3.2 Производственная программа и годовой объем работ 3.3 Расчет количества рабочих 3.4 Расчет количества и подбор оборудования 3.5 Расчет количества рабочих мест 3.6 Технологическая планировка 4 КОНСТРУКТОРСКАЯ РАЗРАБОТКА 4.1 Особенности метода нанесения покрытия под высоким давлением 4.2 Требования к покраске под высоким давлением 4.3 Работа установки по нанесению покрытий под высоким давлением 4.4 Конструкторский расчет 5 БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ 5.1 Анализ состояния охраны труда на ОАО «Пинскрайагросервис» 5.2 Анализ опасных и вредных производственных факторов 5.3 Требования безопасности при проведении мероприятий антикоррозионной защиты автомобилей МАЗ 5.4 Оценка пожарной безопасности объектов на предприятии 5.5 Безопасность жизнедеятельности в условиях чрезвычайных ситуаций 5.5.1 Расчет устойчивости функционирования опасного объекта 6 ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ПРОЕКТА 6.1 Инвестиции 6.2 Расчет себестоимости продукции 6.3 Определение отпускных цен на покраску 6.4 Оценка эффективности инвестиций 6.5 Технико-экономические показатели проекта ЗАКЛЮЧЕНИЕ ЛИТЕРАТУРА ПРИЛОЖЕНИЯ Приложение А. Комплект документов на технологический процесс нанесения защитных покрытий. Приложение Б. Спецификация насоса с электроприводом. Приложение В. Спецификация клапана всасывающего. Приложение Г. Проектирование участка покрасочных работ. 4 КОНСТРУКТОРСКАЯ РАЗРАБОТКА 4.1 Особенности метода нанесения покрытия под высоким давлением Метод нанесения покрытий распылением под высоким давлением (или метод нанесения покрытий безвоздушным распылением) основан на дроблении жидкости при истечении с большой скоростью через сопло в воздушную среду и осаждении распыленных частиц на поверхности. В сравнении с пневматическим методом нанесения покрытий, методом распыления под высоким давлением способствует экономии наносимых материалов за счет значительного снижения потерь в окружающую среду на туманообразование и ис¬пользования составов с меньшим содержанием растворителей, повышению произ¬водительности труда за счет большой скорости нанесения покрытий и возмож¬ности сокращения числа слоев покрытий за счет увеличения их толщины. При нанесения покрытий безвоздушным распылением уменьшается загрязненность и загазованность окружающей среды и улучшаются условия работы. Агрегатами высокого давления можно наносить на поверх¬ности большинство наносимых материалов, применяемых в машиностроении и строительстве. Агрегат 2600 НА I—может распылять материалы с условной вязкостью до 150—300 по вискозиметру ВЗ-4 с крупностью твёрдых частиц до 0,14 мм [8]. Непригодны материалы с включением цемента, каменной муки, песка и мате¬риалы с очень большим содержанием наполнителя. Малопригодны для окраски под высоким давлением изделия узкие или решетчатой формы, сетки, трубы малых диаметров, оконные рамы и т. д. Нанесение покрытий под высоким давлением предъявляет повышенные требования к культуре производства и организации работ: к качеству, чистоте и фильтрации наносимых материалов и чистоте тары для них, технической сохранности оборудования и квалификации обслуживающего персонала. Агрегат 2600 НА I работает от электри¬ческой сети, прост и безопасен в обслуживании, надежны в работе к относительно бесшумны, мобильны и транспортабельны. Агрегаты особенно эффективны при про¬изводстве больших объемов работ. Дальность подачи маловязких материалов по шлангам может достигать 90 м [11]. 4.2 Требования к покраске под высоким давлением Правила производства работ, промышленной санитарии и техники безопас¬ности при нанесении покрытий распылением под высоким давлением те же, что при пневматическим распылением. Агрегат 2600 НА I—предназначен для нанесения покрытий на поверхности конструкций в строительстве, но могут применятся и в других отраслях народного хозяйства. Условия эксплуатации агрегатов и их исполнение по степени защиты от воздействия окружающей и рабочей сред: – рабочая среда включает связующие, твёрдые включения; – температура рабочей среды 5…50 0 С ; – температура агрегата при включении не менее 5 0С; – температура окружающей среды 5…40 0С; – относительная влажность воздуха при 20 0С не более 80%; – режим работы агрегата по ГОСТ 183-74 S-1 продолжительный; – место расположение агрегата при работе в проветриваемом или вентилируемом помещении , либо на открытом воздухе; Технические характеристики агрегата: – тип насоса мембранный; – максимальное рабочее давление 24.0 МПа; – подача насоса , без противодавления 93.3х103 мм3/с; – номинальная мощность на валу 2.0 кВт; – номинальная частота вращения вала насоса 1410 об/мин; – габаритные размеры агрегата 920х510х795 мм; – масса 75 кг. 4.3 Работа установки по нанесению покрытий под высоким давлением Вращение вала электродвигателя при помощи диска-маховика в агрегата 2600 НА 1 преобразуется в воз¬вратно-поступательное движение поршня. Поршень через гидравлическую жидкость — масло, находящуюся в полостях гидропередачи, передает движение мембране насоса. В процессе возвратно- поступательного движения мембраны происходит вса¬сывание наносимого материала из расходной емкости в насос по всасывающему шлангу и нагнетание материала по шлангу высокого давления в пистолет. При истечении материала через распылительное сопло происходит его дробление на мельчайшие капли, формирующиеся в плоский факел. Распыленные частицы материала, оседая на наносимую поверхность, образуют покрытие. Нанесение покрытий. Безотказная работа агрегата обеспечивается хорошо перетертым, переме¬шанным и отфильтрованным наносимым материалом и чистой тарой. Наносимые материалы по вязкости можно разделить условно, на ма¬ловязкие (до 50 с по ВЗ—4), средневязкие (от 50 до 120 с) и высоковязкие (свыше 120 с), по тонкости перетира — на очень тонкие (менее 20 мкм), тонкие (до 80 мкм), грубые (до 100 мкм) и очень грубые (до 140 мкм). Все материалы рекомендуется перемешивать и для предварительной очистки процеживать через сито или фильтровальный мешок. Выбор распылительного сопла по параметрам распыления — расходу и углу распыления (или длине отпечатка) факела и установление оптимального дав¬ления распыления материала при окраске, производится экспериментально с учетом мощности агрегата по подаче и давлению нагнетания материала и наличия распылительных сопел с разными параметрами распыления; температуры наносимого состава и окружающего воздуха, свойств подлежащего распылению материала, включая рабочую вязкость, плотность, крупность пигментов и наполнителей и способности свеженанесенного покрытия удерживаться на вертикальной поверхности, габаритных размеров изделия. Давление распыления всегда устанавливать минимальным, при котором происходит качественное распыление материала Факел распыленного материала, выходящего из сопла, должен быть равномерным, в виде мельчайших частиц, без "усов" по краям. Повышенное давление распыления при окраске вызывает ускоренный износ сопла и деталей агрегата, увеличивает запыленность и загазо¬ванность окружающей среды и не повышает производительность труда. Расстояние пистолета от наносимой поверхности принимается в пре¬делах от 0,25 до 0,4 м. Оптимальная скорость перемещения пистолета обычно составляет около 0.25—0,6 м/с. Для маловязких материалов, не содержащих пигментов применяют сопла с условным диаметром отверстия 0,28 мм (0,011"), и для материалов средней вязкости — сопла с отверстием от 0,33 мм (0,013") до 0,53 мм (0,021"). Для материалов высокой вязкости применяются сопла с отверстием от 0,45 мм (0,018") до 0,79 мм (0,031"). Необходимо иметь ввиду, что под абразивным действием пигментов в про¬цессе длительной работы размер отверстия сопла несколько увеличивается, а длина отпечатка факела уменьшается. Размеры ячеек сеток вставных фильтров в пистолете подбираются по раз¬мерам условного диаметра отверстия сопла. Отпечаток факела должен иметь форму вытянутого эллипса с равномер¬ным насыщением материала по всей поверхности. Допускаются отдельные капли за контуром отпечатка. Толщина полосы покрытия, полученная при движении пистолета, должна равномерно уменьшаться от середины к краям. Длины отпечатков факела на поверхности, расположенной на расстоянии 300 мм от сопла, и расходы сопел, а также рекомендуемые размеры сеток фильтров.. Пистолет следует держать одной рукой, придерживая другой шланг высо¬кого давления. Для получения покрытия равномерной толщины необходимо равномерно перемещать пистолет параллельно поверхности, ось факела ориентировать перпендикулярно поверхности, включение и выключение пистолета производится только во время его дви¬жения (т. е. на ходу) [11]. Размер файла: 21,6 Мбайт Фаил:

Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Коррозия и защита от коррозии / Технология антикоррозионной защиты грузовых автомобилей занятых на перевозке минеральных удобрений в ОАО «Пинскрайагросервис» с модернизацией кузова автомобиля МАЗ

Вход в аккаунт: