Страницу Назад

Поискать другие аналоги этой работы

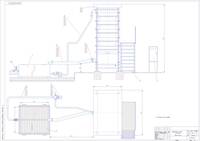

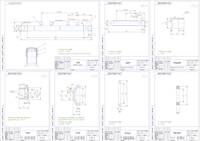

1590 Техническое обеспечение производства молока на ферме 400 голов коров привязного содержания в СПК ” Гигант “ Бобруйского района с модернизацией охладителя молока сезонного ОМС-0,5ID: 211542Дата закачки: 17 Июня 2020 Продавец: Shloma (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Диплом и связанное с ним Форматы файлов: КОМПАС, Microsoft Word Описание: Дипломный проект выполнен в полном объеме и в соответствии с задани-ем. Дипломник проанализировал существующую в хозяйстве технологию получения молока, в том числе применяемую систему его охлаждения, а так же другие процессы производства и с учетом достижений науки и передового опыта разработал перспективную технологию производства молока , позволяющую увеличить выход его количества, снизить затраты труда и средств как общие, так и удельные . Заключение 1. Анализ состояния хозяйства показал, что существующая технология производства молока имеет ряд недостатков. Не в полном объеме производится механизация производственных процессов, недостаточно уделяется внимание соблюдению рационов питания животных, на некоторых операциях применяется малоэффективная и устаревшая техника. Ряд производственных процессов фермы обеспечивается ручным трудом. Для повышения продуктивности животных и эффективности производства продукции проектом предложена перспективная технология производства молока, предусматривающая существенные изменения технического обеспечения производственных процессов удаления навоза, приготовления и раздачи полнорационных кормосмесей, доения коров. 2. Анализ передового опыта ведущих хозяйств показывает, что эффектив-ность технологического процесса производства молока на основе привязного способа содержания определяется несколькими факторами, главные из ко-торых – это применение мобильных измельчителей-смесителей для приготов-ления и раздачи полнорационных кормовых смесей и установка ножей на витки шнеков , что позволит в 1,1-1,5 раза низить затраты труда и в 1,1…1,4 раза - затраты энергии. 3 Применение ОМС-0,5 позволяет: снизить удельный расход электроэнергии на охлаждение 1 т молока в период эксплуатации до 5 кВт.•ч и 8 кВт.ч соответственно, увеличить срок службы компрессорно-конденсаторного агрегата на 30-40% . . 4. Внедрение предлагаемой технологии позволит снизить затраты труда в 1,2 раза, повысить производительность труда с 2,2 до 3 ц/чел.-ч. и получить годовой экономический эффект 2124,4 тыс. руб. 5. Предложенные мероприятия по охране труда позволяют снизить уро-вень травматизма и значительно улучшить условия труда обслуживающего персонала. СОДЕРЖАНИЕ ВВЕДЕНИЕ 1. Производственно-экономическая характеристика СПК “Гигант… 1.1. Общие сведения о хозяйстве… 1.2. Природно-климатические условия 1.3. Характеристика растениеводства и животноводства 1.4. Краткий анализ развития животноводства 1.5. Состав и эффективность использования технической базы 1.6. Цель и задачи проекта 2. Проектирование технологического процесса производства молока на ферме 400 голов привязного содержания 2.1. Расчёт структуры стада фермы 2.2. Механизация приготовления и раздачи кормов 2.2.1. Обоснование рациона кормления животных 2.2.2. Разработка технологического процесса приготовления кормов 2.2.3. Выбор оборудования для приготовления и раздачи кормов 2.3. Определение cуточной потребности комплекса машин в воде и электроэнергии 2.4. Проектирование генплана фермы и помещения коровника 2.5 Рекомендации по механизации прочих процессов на ферме. 2.5.1.Водоснабжение, автопоение 2.5.2. Доение 2.5.3. Первичная обработка и хранение молока 2.5.4. Удаление навоза 2.5.5. Расчёт потребности в навозохранилищах 2.5.6. Выбор и расчёт оборудования по поддержанию - микроклимата в помещении фермы 2.5.7. Расчёт вентиляции… 2.5.8. Расчёт отопления2 2.5.9.Расчет потребности в паре 3.КОНСТРУКТОРСКАЯ РАЗРАБОТКА 3.1. Анализ применяемых на фермах мобильных машин для раздачи кормов и обоснование модернизации применяемой машины 3.2. Технологические, конструкторские и прочностные расчеты 3.2.1. Расчёт параметров смешивающих шнеков 3.2.2. Расчёт потребной мощности на смешивание 3.2.3. Расчет цепной передачи 3.2.4. Расчет выходного вала шнека 4. ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ПРОЕКТА 4.1. Разработка технологической карты комплексной механизации 4.2. Расчет экономической эффективности проектируемых решений 4.3. Расчет экономической эффективности конструкторской разработки 5. ОХРАНА ТРУДА 5.1. Анализ состояния охраны труда в хозяйстве 5.2. Мероприятия по улучшению охраны труда в хозяйстве ЗАКЛЮЧЕНИЕ ЛИТЕРАТУРА ПРИЛОЖЕНИЕ На (лист № 1) приставлена общая земельная площадь хозяйства. Она составляет 6124 гектара, в том числе: сельскохозяйственных угодий – 5340га, пашни – 4009га. Балл с/х угодий составляет - 36,6, пашни - 39,1. В состав хозяйства входят два производственных участка в растениеводстве, две молочно-товарные фермы и один молочно-товарный комплекс, четыре фермы по выращиванию и откорму КРС, две свинофермы. Имеется машинный двор с автогаражом, мехмастерскими, ПТО тракторов и автомобилей, пилорама, столярный цех, два зернотока, складские помещения. Основное производственное направление хозяйства в растениеводстве – семеноводство зерновых и зернобобовых культур, картофеля, а также производство семян рапса, сахарной свеклы, кукурузы на зерно и силос, кормов; В животноводстве – производство молока, мяса КРС и свиней, племенное выращивание нетелей. На генплане (лист № 2) указаны основные и вспомогательные здания. Генплан включает следующие функциональные зоны, которые размещены в соответствии с розой ветров и с учетом противопожарных разрывов. 1.Административно-хозяйственная. 2.Ветеринарно-санитарная. 3.Производственная. 4. Хранения и приготовления кормов. 5. Хранения навоза. На следующих листах (№ 3 и №4) показаны план и разрез коровника на 200 голов и молочного блока с указанием расположенного в нем технологического оборудования. На ферме предусмотрено привязное содержание животных. Поение животных осуществляется автопоилками ПА-1А. Раздача кормов - мобильным раздатчиком кормов ПР-Ф-8. Удаление навоза – скребковыми транспортерами ТСН-160А. Доение производится на доильной установке в молокопровод АДС-200 . Одна из ключевых составляющих влияющей на качество молока является, – система первичной обработки в частности, охлаждение. Молоко от молокоприемников доильной установки через фильтр первичной очистки по напорному трубопроводу проходит через пластинчатый проточный охладитель, откуда собирается емкости танка-охладителя. Недостатком такой системы является необходимость постоянного доохлаждения молока, т.к. одного пластинчатого охладителя недостаточно для доведения температуры молочного сырья до уровня 4…6 0С. Кроме того, использование в проточном охладителе артезианской воды при замкнутом цикле снижает эффективность охлаждения, а при открытом – вызывает большой расход хладоносителя (артезианской воды), а следовательно и электричества. В результате снижается эффективность процесса охлаждения и качество молока. Поэтому целью дипломного проекта является повышение качества получаемого молока и снижение эксплуатационных затрат путем модернизации и автоматизации сезонного охладителя молока. Предметом конструкторской разработки данного дипломного проекта является сезонный охладитель молока ОМС-0,5, предназначенный для охлаждения промежуточного хладоносителя (воды) циркулирующей в контурах серийно-выпускаемых установок без холодильных агрегатов) .Основным преимуществом данного оборудования является то, что при его использовании конечная температура охлажденного молока на 2…3 С выше температуры воды, подаваемой в пластинчатый охладитель из сезонного охладителя молока. Так как на территории Могилевскай области отрицательные температуры воздуха бывают до 5 месяцев в году, то это открывает широкие возможности использования естественного холода на охлаждение молока на местах его производства. Установка может работать как в активном режиме (при температуре наружного воздуха выше – 5 С), так и в пассивном режиме (при температуре наружного воздуха ниже - 5 С). Суточная производительность установки при температуре наружного воздуха минус 10 С составляет 15 т молока в час. Удельный расход электроэнергии составляет 1,5 кВт•ч/т, что в 20-40 раз ниже, чем при охлаждении молока на молокоохладительных установках. Период работы сезоннодействующего охладителя составляет 160-180 дней в год в зависимости от региона и ограничивается предельной температурой атмосферного воздуха +4 С. В летнее время ее можно использовать как градирню для охлаждения конденсата холодильных машин типа МКТ-20, пластинчатых охладителей ОМ-400, ОМ-1500, а также в качестве противопожарного оборудования. На следующих листах (№ 8, 9 и 10) представлены общий вид и основные узлы разработанного оборудования. Сезонный охладитель молока включает в себя несущую раму, предназначенную для размещения в ней бака-аккумулятора "ледяной воды" и водораспределительного лотка. Секции охладителя состоят из рамы и четырех щитков-отражателей, которые предназначены для предотвращения выноса капель воды из установки. Вода, попадая на поверхность щитков, частично отражается внутрь установки и частично стекает вниз в виде тонкой пленки. При этом она дополнительно охлаж-дается за счет контакта с металлом, обдуваемого холодным атмосферным воздухом. Распылитель служит для разбрызгивания отепленной воды с целью лучшего ее охлаждения. Он имеет два параллельных ствола с восемью распыливающими форсунками на каждом. Водонасосный агрегат состоит из центробежного водяного насоса с электродвигателем. Служит для подачи отепленной воды из охладителя через резинотканевый рукав к распылителям. Трап используется обслуживающим персоналом для проведения техобслуживания в верхнем блоке охладителя моло-ка. Охладитель работает следующим образом: вода, нагретая после контакта с моло-ком, из пластинчатого охладителя подается в распылители, откуда выходит в мелкодиспергированном состоянии и попадает вниз, охлаждаясь вследствие контакта с атмосферным воздухом. Далее вода собирается в водораспеделительном лотке и направляется в бак-аккумулятор, из которого самотеком стекает в бак охладителя, а оттуда к пластинчатому охладителю молока. В дальнейшем цикл повторяется. Применение данной установки в осенне-зимний период позволит не только сократить время охлаждения молока после доения, но и значительно снизить расход электроэнергии, т.к. при температуре атмосферного воздуха ниже 4 С можно отключать компрессорную установку штатного охладителя молока, установленного на ферме, и использовать предлагаемый вариант. Одним из ключевых узлов сезонного охладителя является разбрызгиватель, который обеспечивает диспергирование хладоносителя. Он имеет два параллельных ствола с восемью распыливающими форсунками на каждом. Недостатком этого узла в стандарртном оборудовании является следующее: при низких температурах (- 20…25 С) происходит замерзание хладоносителя (воды) в форсунках (распылителях), что приводит к потере его функциональности. Предлагаемое техническое решение заключается в следующем: необходимо чтобы теплый влажный воздух из помещения коровника вентилятором от приточно-вытяжной вентиляции направлялся на ствол с закрепленными на ней распылителями. Это позволит поддерживать их температуру выше точки замерзания хладоносителя. Кроме того в дипломном проекте предложена новая конструкция распылителей и увеличено их число (с 5 до 8 шт.) по сравнению со старой базовой. В конструкторской части проекта расчитаны технологическая схема и параметры бака аккумулятора. С целью более рациональной эффективной работы, предлагается организовать работу сезонного охладителя в комбинированном режиме по следующей схеме: аккумуляция холода в баке-аккумуляторе ОМС в ночное время и использование накопленного холода для охлаждения молока при утренней дойке; доохлаждение молока при необходимости штатной холодильной установкой; дополнительное аккумулирование холода путем предварительного намораживания льда штатной холодильной машиной. Кроме того, предлагается оснастить системой автоматики, регулирующей расход хладоносителя (воды) в зависимости от температуры окружающей среды, температуры охлаждаемого молока и т.д. Для обоснования механизации технологического процесса производства молока в дипломном проекте представлена технологическая карта. Технологическая карта определяет не только потребное количество машин, но и является обоснованием для определения плановой себестоимости продукции. Экономические расчеты показывают, что применение модернизированного се-зонного охладителя позволяет достичь следующих результатов. Применение установки на ферме 400 голов позволит получить значительный экономический эффект от экономии электроэнергии за сезон эксплуатации. Применение ОМС-0,5 позволяет: снизить удельный расход электроэнергии на охлаждение 1 т молока в период эксплуатации до 8 кВт.ч, увеличить срок службы компрессорно-конденсаторного агрегата на 30-40%. Несмотря на привлечение дополнительных капвложений наблюдается снижение прямых затрат труда, эксплуатационных издержек, энергозатрат. Производительность труда, энерговооруженность и уровень механизации возрастает. (озвучиваются показатели листа 11). Годовой экономический эффект составляет 329764,7 тыс. руб. . Срок возврата капитала – 0,52 года. Уровень механизации процесса первичной обработки достиг 87%. Динамика изменений технико-экономических показателей характеризует экономическую целесообразность разработки. В проекте также освещены и проанализированны вопросы производственной и экологической безопасности. Основные выводы по дипломному проекту озвучены мной в процессе доклада, позвольте их не зачитывать. В заключение хотелось бы еще раз подчеркнуть, что предложенная конструкция модернизированного сезонного охладителя может быть широко использована на других МТФ республики и стран СНГ. 2. ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПРОИЗВОДСТВА МОЛОКА НА ФЕРМЕ 400 ГОЛОВ ПРИВЯЗНОГО СОДЕРЖАНИЯ. Животноводство является важнейшим звеном агропромышленного комплекса. Эта отрасль дает человеку ценные продукты питания, а также сы-рье для промышленности. Производственно-техническая база развивается по трем направлениям: • строительство новых и реконструкция действующих ферм неболь-шой мощности с целью применения на них новейших машин, механизмов и про¬грессивных форм организации труда; • строительство крупных животноводческих комплексов с полной ме¬ханизацией и автоматизацией производства; • развитие крестьянских и фермерских хозяйств. Животноводческие фермы - это специализированные объекты для производства продуктов животноводства , включают в себя сложную систему элементов зоотехнического , ветеринарного , биологического технического , экономического , организационного и другого порядков. Характерной особенностью работы животноводческих ферм является сезонность производства соответствующей продукции. Она выражается в увеличении, уменьшении или полном прекращении производства в отдель-ные сезоны года. Так на молочно - товарных фермах наибольшее количество продукции производится в весенне-летний период, когда имеются в доста¬точном количестве зеленые корма. Устранение сезонности достигается при переводе ферм на промыш-ленную основу, представляющую собой углубленную специализацию и кон-центрацию производства, внедрение прогрессивных систем содержанию ско-та и машинной технологии, механизацию и автоматизацию производствен-ных процессов, поточную организацию работ во всех звеньях производства, разделение труда обслуживающего персонала. Такой принцип заложен в ос-нову работы современных крупных ферм и комплексов. 2.1. Расчёт структуры стада фермы Животноводческие фермы- это специализированные объекты для про-изводства продуктов животноводства, включают в себя сложную систему элементов зоотехнического, ветеринарного, биологического, технического, экономического, организационного и другого порядков. Функционирование животноводческих ферм позволило выявить осо-бенности обслуживания при промышленном производстве продуктов животноводства. Структура стада определяется с учётом перспективы развития животноводческой отрасли в хозяйстве и увеличения выпуска продукции. Структура стада представлена в таблице 2.1 Таблица 2.1 Структура стада на молочной ферме Группа животных Структура, % Поголовье 1 2 3 Коровы (всего) 100 400 Коровы дойные 70…75 300 Нетели и сухостойные коровы 10…13 52 Коровы родильного отделе-ния 11…12 48 Телята профилакторного пе-риода 6 24 2.2.Механизация приготовления и раздачи кормов 2.2.1. Обоснование рациона кормления животных Природно-экологические условия и связанные с ними особенности кормопроизводства накладывают свой отпечаток на систему кормления и со-став рациона молочного скота. При любом типе кормления важно обеспечить животных важнейшими питательными и биологически активными веществами в нужных количест¬вах. Вводимые в рацион животных корма должны способствовать нормаль¬ному пищеварению и обмену веществ в их организме. Этого можно добиться при включении в их рацион оптимального количества различных добавок , отве-чающих физиологическим потребностям животных. При сложившихся в большинстве зон республики условиях кормо-производства и кормления в рационах среднепродуктивных коров около 70...75 % по питательности должны занимать объемные корма и около 25...30 % комбикорма с увеличением продуктивности коров удельный вес комбикормов в рационах может вырасти до 50 %. Рационы кормления составляем для коров массой 500 кг и продуктивностью 3500 кг в год. На получение 1 кг молока требуется - 0,5 к.е., на поддержание жизне¬деятельности на 100 кг живого веса требуется 1 к.е. Суточную потребность коровы в энергии питания (С) определяем по форму¬ле , (2.1) где ПА - затраты корма на поддержание жизнедеятельности, к.е.; (при весе коровы 480 кг Па=4,46 к.е); Ж - количество жира в молоке (%), Ж = 3,8.. .4,2 %; М - суточный удой коровы, кг (М=15 кг); К - привес или отвес, К= +0,1 кг Тогда Исходя из вышеуказанного и существующей реальной кормовой ба-зы составляем рационы кормления для различных групп животных [1], (таблицы 2.2,2.3,2.4) Таблица 2.2. Cуточный рацион дойных коров и коров родильного отделения Период года Вид корма % в рационе Питательность, к.ед. Суточная потребность, кг в рационе в 1 кг 1 2 3 4 5 6 Зимний (210 дней) Силос 11 1,3 0,24 5,4 Сенаж 29 3,5 0,35 10,0 ККП 20 2,4 0,12 20,0 Грубый корм 18 2,1 0,33 6,4 Концкорма 22 2,6 1,17 2,2 Летний (155 дней) Зеленая масса 70 8,4 0,2 42,0 Концкорма 30 3,5 1,17 3,0 ИТОГО 100 11,9 1,37 45,0 Таблица 2.3. Cуточный рацион сухостойных коров и нетелей Период года Вид корма % в рационе Питательность, к.ед. Суточная потребность, кг в рационе в 1 кг 1 2 3 4 5 6 Зимний (210 дней) Силос 15 1,8 0,24 7,4 Сенаж 20 2,4 0,35 6,8 ККП 15 1,8 0,12 15,0 Грубый корм 30 3,5 0,33 10,6 Концкорма 20 2,4 1,17 2,1 Летний (155 дней) Зеленая масса 70 8,4 0,2 42,0 Концкорма 30 3,5 1,17 3,0 ИТОГО 100 11,9 1,37 45,0 На основании составленных рационов и, зная количество коров в каждой группе, определим потребность в кормах. Суточный расход каждого вида корма определим по формуле: где q1, q2, … qi – среднесуточная норма корма на 1 животное различных групп, кг\\гол.; m1, m2, … mn – количество животных в группе, гол; Тогда потребность в силосе Qсут. = 348  5,4 + 52  7,4 = 2264 кг; В сенаже Qсут. = 348  10 + 52  6,8 = 3833,6 кг; В корнеклубнеплодах ( ККП ) Qсут. = 348  22,0 + 52  15 = 7740 кг; В сене Qсут. = 348  6,4 + 52  10,6 = 2778,4 кг; В концкормах Q³сут. = 348 2,2 + 52  2,1 = 874,8 кг; Qлсут. = 348 3 + 52 3= 1332 кг; В зеленой массе Qсут. = 348  42 + 52  42 = 10800кг. Годовая потребность в кормах определится по выражению: Qгод. = Qлсут.  tл  К + Qзсут.  tз  К, (2.3) где Qлсут., Qзсут. – суточная потребность в кормах соответственно в летний и зимний периоды, кг \\ сут.; tл, tз – продолжительность летнего и зимнего периодов (tл = 155 дней, tз = 210 дней); К – коэффициент, учитывающий потери во время хранения и транспорти-ровки (К = 1,01 – концкорма, К = 1,03 – ККП, К = 1,1 – сено, силос, сенаж, К = 1,05 – зеленая масса); Тогда годовая потребность: в силосе Qгод = 2264  210  1,1 = 522984 кг; в сенаже Qгод = 3833,6  210  1,1 = 885561,6 кг; в сене Qгод = 2778,4  210  1,1 = 641810,4 кг; в концкормах Qгод = 874,8  210  1,01 + 1332  155  0,1 = 206191,1 кг; в зеленой массе Qгод = 16800  155  1,05 = 2734200 кг; в ККП Qгод = 7740 • 210 • 1,03 = 1674162 кг. Для хранения силоса и сенажа будем использовать траншейные силосо-хранилища, для хранения сена – скирды и навес, для хранения корнеклубне-плодов – бурты, концкормов – зерносклад. Общая вместимость хранилищ для хранения годовых запасов кормов: (2.4) где Qгод – годовая потребность в кормах, кг; q – насыпная масса корма, кг/м³; Тогда объем хранилищ будет следующим: для силоса V = 522984/600 = 871,64 м³; для сенажа V = 885561,6/500 = 1771,1 м³; для сена V = 641810,4/90 = 7131,3 м³; для ККП V = 1674162/800 = 2092,7 м³; для концкормов V = 206191,1/650 = 317,3 м³. Необходимое число хранилищ определим по формуле: (2.5) где Vх – вместимость хранилища, м³ [1,табл.3.10,с.34], ε – коэффициент использования вместимости хранилищ [1,табл.3.10,с.34] Тогда необходимое количество хранилищ будет следующим: для силоса N = 871,64/(1000  0,95) = 0,91 ≈ 1; для сенажа N = 1771,1/(2000  0,95) = 0,93 ≈ 1; для сена N = 7131,5/(4000 1) = 1,7 ≈ 2; для ККП N = 2092,7/(2000  0,65) = 1,6 ≈ 2. Определим длину хранилищ по формуле: (2.6) где B – ширина хранилища, м [1,табл.3.11], h – высота хранилища, м [1,табл.3.11] Длина хранилищ: для силоса L = 1000 / (9  5) = 22 м; для сенажа L = 2000 / (9  5) = 44 м; для сена L = 4000 / (6  4) = 170 м; для ККП L = 500 / (9  1,5) = 36 м. Запас концкормов должен составлять 16% годового количества. Для их хранения используем механизированный склад, сблокированный с помеще-нием для плющения зерна, что повышает эффективность применения меха-низации и уменьшения потерь. 2.2.2. Разработка технологического процесса приготовления кормов Технология приготовления кормов зависит от конкретных условий хозяйства, зоотехнических требований к кормлению, экономической целесообразности применения тех или иных способов обработки и приготовления кормов. Проектирование технологического процесса начинаем с разработки об-щей схемы приготовления полнорационной кормовой смеси с использованием мобильного измельчителя-смесителя. Учитывая жесткие требования по чистоте (загрязненности) корнеклубнеплодов (не более 2…3 %),подготовку ККП к скармливанию будем осуществлять не в бункере измельчителя-смесителя, а на отдельной линии с использованием мойки-измельчителя ИКМФ10. Схема (рис.2. 1) дает наглядное представление о последовательности обработки и приготовления кормов, позволяет совместить одноименные опе-рации и обеспечивает выбор соответствующего оборудования. Разрабатывая схему технологического процесса, необходимо сопоставить несколько вариантов и найти наилучший из них, который в процессе работы должен совершенствоваться. Разработка схемы технологического процесса подготовки кормов дает представление о перечне и типах машин, их взаимосвязи и позволяет перейти к технологическому расчету, который заключается в определении производительности комплекса машин, потребного их числа и вспомогательного оборудования. Производительность (кг/ч) комплекса машин по видам кормов определяется по формуле: кг/ч (2.7) где Qсут – суточный расход корма данного вида, кг; 2 – время, отведенное для подготовки одной выдачи с максимальным количеством данного корма, ч; z – число выдач данного объема корма в сутки. Тогда производительность комплекса машин составит: по сенажу W\'км = 3833,6/(2  2) = 958,4 кг/ч; по силосу W\'км = 2264/(2  2) = 566 кг/ч; Рис.2.1 Блок схема технологического процесса транспортировки и раздачи полнорационной кормосмеси. по сену W\'км = 2778,4/(2  2) = 694,6 кг /ч; по ККП W\'км = 7740/(2  2) = 1935 кг/ч; по концкормам Wзкм = 874,8/(2  2) = 218,7 кг/ч; Wлкм =1332/(2  2) = 333 кг/ч. Общая производительность комплекса машин подсчитывается по формуле: /ч, (2.8) где ∑Qсут- суточная суммарная масса компонентов , входящих в смесь и i=1 видов кормов в суточном рационе животных, кг; Тц – время цикла смешивания, ч; z – число циклов смешивания за время работы комплекса. кг\\ч, 2.2.3. Выбор оборудования для приготовления и раздачи кормов. Машины и оборудование для приготовления полнорационной кормосмеси должны обеспечивать непрерывность процесса а также подготовку кормов и их раздачу в установленные сроки. Машины и оборудование подбираем для каждой операции согласно схеме технологического процесса. Число машин выбранной марки определяем по формуле: (2.9) где Wм – производительность машины, кг/ч; Для погрузки тюкованного сена, силоса, сенажа и корнеклубнеплодов используем погрузчик ПЭ0,8Б, мойки и измельчения корнеклубнеплодов – ИКМФ10 , для подачи корнеплодов в измельчитель-транспортер – ТК5Б, для загрузки концкормов используем загрузчик сухих кормов ЗСКФ10, для дозирования концкормов – дозатор ДК10, для подготовки расствора-обогатителя используем смеситель СМ1.7, для измельчения грубых кормов, смешивания, доставки смеси в коровник и раздачи на кормовой стол приме-няем мобильный кормораздатчик РСК12 (ПО «Бобруйскагромаш»). Основные технические данные используемых машин и оборудования [3] сводим в таблицу. Таблица 2.4 Технические показатели выбранных машин Марка ма-шины Емкость бункера, м3 Привод и его мощность, кВт Производит. т/ч (м3/ч) Габаритные размеры дли-на ши-рина высо-та ПЭ – 0,8Б — МТЗ 25/40 * 5150 2050 3900 ИКМ-Ф-10 — 10,5 7 2200 1130 1700 ТК-5Б 215 3,0 5 6435 730 1665 ЗСК-Ф-10 10 ЗИЛ 10 7125 2420 2690 БСК-10 10 3,7 2,4…3,7 1960 1960 5245 ДК-10 — 0,8 0,3…10 800 540 1925 СМ-1.7 1,8/5 6 4,7 3800 4100 2800 РСК-12 12 МТЗ 20…50 6000 2000 2500 *25/40  25 т/ч на погрузке сенажа, 40 т/ч  силоса. Зная производительность применяемых машин, по формуле (2.9) определим их количество: -Для погрузки тюков сена, силоса, сенажа и ККП количество погрузчиков ПЭ0,8Б будет равно; 0,69+0,014+0,038+0,038=0,78, принимаем один погрузчик ПЭ0,8. -Для мойки и измельчения корнеклубнеплодов: nккп = 1935 \\ 7000 = 0,3, принимаем nккп = 1, -Необходимое количество измельчителей – смесителей – раздатчиков опреде-лим по формуле: nр = Wкм \\ Wр, (2.10) где Wр – подача раздатчика, кг \\ ч; Подача раздатчика может быть определена по выражению; Wр = G \\ tоб, (2.11) где G = 3,5 т – фактическая грузоподъемность раздатчика – смесителя; tоб - время одной ездки ( время оборота), ч; Время оборота равно: tоб = Σtп + Σtг + tсм + tр + tх.х, (2.12) где Σtп и Σtг – суммарное время погрузки всех компонентов и суммарное время переездов агрегата от одного хранилища к другому, tсм – время смешивания компонентов,ч ; tр – время раздачи кормосмеси в коровнике,ч ; tх.х – время движения раздатчика без груза (холостой ход),ч; 1-сарай для сена, 2-траншея для хранения сенажа, 3-траншея для хранения силоса, 4-площадка для хранения корнеплодов, 5-автомобильные весы, 6-блок кормовой зоны, 7-бункер для хранения комбикормов. Рис. 2.2. План кормового двора. Принимая во внимание планировку кормового двора по типовому проекту, определим среднее значение пути, проходимого кормораздатчиком от одного хранилища к другому для загрузки всех необходимых компонентов кормосмеси. Согласно рис. 2.2, кормораздатчик проходит путь к самому удаленному хранилищу 1 и обратно ( сенохранилище). Кроме того, необходимо учесть заезды в кормохранилища 2,3 в среднем на половину их длины ( хранилища силоса и сенажа ) и путь для загрузки измельченных корнеклубнеплодов и минеральных добавок 6, а затем концкормов ( или плющенного зерна) . Суммируя расстояния по схеме в метрах, получим L1 = 2 • 55 + 2 • 20 + 4 • 20 + 3 • 30 = 320 м Следовательно, путь для загрузки всех компонентов можно принять L1 = 400 м = 0,4 км, что соответствует литературным данным [ 1, с. 63 ]. Принимая среднее значение пути L2 от кормового двора до коровника L2 = 0,1 км, определим общее расстояние транспортировки: L = L1 + L2 = 0,4 + 0,1 = 0,5 км; Тогда Σtг = 0,5 \\ 10 = 0,05 ч; tх.х. = 0,5 \\ 15 = 0,033 ч; здесь скорость движения агрегата с грузом принята υг = 10 км \\ ч, скорость холостого хода υх.х. = 15 км \\ ч, скорость движения во время раздачи υр = 1,9 км \\ ч. Принимая фронт кормления Lк = 50 м, определим время движения кормораздатчика по коровнику: tр = 0,05 \\ 1,9 = 0,026 ч. Время смешивания всех компонентов в бункере по технической характе-ристике кормораздатчика tсм = 7…9 мин. Принимаем tсм = 0,15ч. Время погрузки всех компонентов найдем по формуле: Σtп = 958,4 \\ 25000 + 566 \\ 40000 + 694,6 \\ 10000 + 1935 \\ 50000 = 0,038 + 0,014 + 0,069 + 0,038 = 0,16 ч; Тогда по формуле (2.12) время рейса; tоб = 0,16 + 0,05 + 0,15 + 0,026 + 0,033 = 0,42 ч; Подача раздатчика по выражению (2.11) Wр = 3,5 \\ 0,42 = 8,4 т \\ ч = 8400 кг \\ ч; а необходимое количество измельчителей – смесителей выражение (2.10): nр = 4372,7 \\ 8400 = 0,52 принимаем nр =1, т.е. нормальное функционирование комплекса машин может быть обеспечено одним кормораздатчикам РСК – 12. 2.3.Определение суточной потребности комплекса машин в воде и электроэнергии. Определим суточную потребность комплекса машин в воде и электроэнергии. Потребность в воде определяется по формуле: Qср.сут = n • q, (2.13) где n – количество сухого перерабатываемого корма, кг; q – среднесуточная норма потребления воды, дм³ \\ кг ( для ККП q = 0,1…0,8 ). Тогда Qср.сут. = 7740 • 0,2 = 1548 л; Часовой расход воды: Qч = α Qсут.\\ 24, (2.14) где α - коэффициент часовой неравномерности ( α =3 ). Тогда Qчас. = 3 • 1548 \\ 24 = 194 л. Суточный расход электроэнергии: Эсут. = ( N1 t1 + N2 t2 + … + Nn tn ) R, кВт ч ( 2.15 ) где N1, N2, … , Nn – мощность электродвигателей соответствующего оборудования; t1,t2, …, tn – время работы каждого электродвигателя; R – кратность включения электродвигателей в работу. С учетом данных таблицы (2.5) найдем: Эсут. = 10,5•1+3,0•1+3,7•2+0,8•2+6•2=10,5+3,0+7,4+1,6+12 = 34,5 кВт • ч. 2.4.Проектирование генплана фермы и помещения коровника. Генплан фермы ориентируется относительно сторон север – юг так, чтобы продольная ось направления территории имела меридиальное направление. Проектирование генплана фермы начинается с выбора земельного участка , расположение которого увязывают с перспективным планом, санитарно – гигиеническими и противопожарными нормами. От правильного выбора земельного участка и размещения на нем построек зависит организация работ и условия работы обслуживающего персонала. Главными требованиями являются удобство расположения фермы относительно кормовой базы, наличие дорог, связь с селом, наличие надежного водоснабжения, уровень грунтовых вод не менее 2…2,5 м от поверхности земли, наличие уклона местности в пределах 3…5 %, обеспечивающего отвод дождевых и талых вод. По отношению к жилым и культурно – бытовым зданиям ферма должна находиться на расстоянии 800 м. Для улучшения микроклимата на территории фермы предусмотрены зеленые насаждения. Наибольшая ширина зеленых насаждений должна быть: для древесных насаждений – 2.5 м, для кустарников – 0,8 – 1, 5 м. Участок должен располагаться ниже населенного пункта и водозаборных сооружений, выше навозохранилищ. Он должен быть удален от транзитных дорог не менее чем на 100 м. С целью создания единого технологического комплекса, обеспечивающего выполнение всех производственных процессов, на территории фермы должны быть предусмотрены: кормоцех, сенажные и силосные траншейные хранилища, площадка для корнеклубнеплодов, навозохранилище, весовая, родильное отделение и основные помещения ( 2 коровника по 200 голов в каждом, соединенные с молочно – доильным блоком), выгульные дворы. Площадь земельного участка выбирается ориентировочно из расчета 200 м² на одно животное для КРС. Состав объектов: 1. Коровник на 400 голов – 2 помещения. 2. Ветсанпропускник с блоком служебных помещений. 3. Родильное отделение на 80 мест. 4. Траншея для сенажа. 5. Траншея для силоса. 6. Навес для сена. 7. Молочный блок. 8. Ветпункт с изолятором. 9. Дезбарьер. 10. Санблок. 11. Кормоцех. 12. Выгульные площадки. 13. Водонапорная башня. 14. Пожарный резервуар. 15. Трансформаторная подстанция. 16. Навозохранилище. Так как большинство построек относится ко II степени огнеопасности ( бетонные полы, кирпич), то противопожарные разрывы между зданиями составляют 20 … 30 м [ 1, с. 26 ]. Санитарные разрывы между постройками принимаем согласно нормам [ 1, с.28, табл.3.8 ]. На молочной ферме доильный зал, родильное отделение, склад концкормов, хранилище корнеклубнеплодов. Доильный зал располагаем в молочно – доильном блоке. Здесь же нахо-дится помещение для хранения концкормов (10 … 12 м²). Перед доильным залом предусматриваем преддоильную площадку. Размер площадок определяем по числу коров в группе, исходя из нормы площади от 1,8 до 2,0 м² на одну корову. Выгульные площадки предназначены для выгула коров. Площадь загонов с твердым покрытием принимаем, исходя из нормы 5 … 8 м² на одну голову. Расчеты производим согласно рекомендациям [ 1 ]. Коэффициент плотности застройки: Кз=Fз \\ Fо (2.16) где Fз – площадь, занятая под застройку фермы; Fо – общая площадь фермы, м². Площадь, занятая под застройку Fз определяется по формуле: Fз = Fоп + Fд + Fс + Fх + Fр.о. + Fпр, (2.17) где Fоп – площадь основного помещения, м²; Fд – площадь доильного зала со вспомогательными помещениями, м²; Fс – площадь склада концкормов, м²; Fх – площадь хранилища корнеклубнеплодов, м²; Fр.о. – площадь родильного отделения, м²; Fпр – прочие сооружения,м ; Общая площадь участка под застройку: Fо = f • m, (2.18) где f – норма земельной площади на одно животное ( f = 200 м² [ 1 ] ); m – поголовье животных ( m = 400 ) . Тогда Fо = 200 • 400 = 80000 м². Определим площадь объектов на комплексе , исходя из норм [ 1 ] : 1. Коровник на 200 голов – 2 помещения; Fоп = 2 • Fкор = 2 • 21 • 78 = 3276 м²: 2. Ветсанпропускник с блоком служебных помещений – 1; Fв.с.п = 144 м²: 3. Родильное отделение на 80 мест – 1; Fр.о = 756 м²: 4. Траншея для сенажа – 1; Fс-ж= 1•40•9=324 м²: 5. Траншея для силоса - 2; Fсил.=2•27•9=486м : 6. Навес для сена – 2; Fв = 358 м²: 7. Молочный блок – 1; Fм.б. = 605 м²: 8. Ветпункт с изолятором – 1; Fв.п. = 91,5 м²: 9. Дезбарьер – 2; Fд.б. = 2•143,7 = 287,5 м²: 10. Санблок- 1; Fвес. = 143,7 м²: 11. Кормоцех – 1; Fк.ц. = 540 м²: 12. Выгульные площадки -3; Fх = 3 • 1330 = 3990 м²: 13. Водонапорная башня - 1; Fв.б. = 7 м²: 14. Пожарный резервуар - 1; Fп.р. = 63,6 м3 (2.19) 15. Трансформаторная подстанция - 1; Fт.п. =65 м²: 16. Навозохранилище - 1; Fн.х = 1500 м²: Тогда площадь участка под застройку по выражению (2.17) составит: Fз =18000 м². Коэффициент плотности застройки: Kз = Fз / Fо = 18000 /80000 = 0,23 Коэффициент использования участка: Kу = (Fз + Fс) / Fо, (2.20) где Fс – площадь участков с твердым покрытием и дорог ( Fс = 7650 м²) Тогда Ку = (18000+7650)/80000=0,32 2.5.Рекомендации по механизации прочих процессов на ферме. 2.5.1Водоснабжение, автопоение. На животноводческих фермах вода расходуется на поение живот-ных, а также на технологические, гигиенические, хозяйственные и противопожарные нужды. При проектировании водоснабжения ферм руководствуемся строи-тельными нормами и правилами: “Водоснабжение. Наружные сети и сооружения” (СНИП – 11 – 31 – 84). При определении потребности в воде , необходимо знать расход воды (м³) всеми водопотребителями. Указанный расход находим по формуле: n Qср. сут = ∑ qi • ni (2.21) i = 1 где qi – суточная норма расхода воды одним потребителем, м³; ni – число потребителей, имеющих одинаковую норму расхо-да. Нормы расхода: коровы – 100 дм³, нетели – 60 дм³, телята – 20 дм³. В эти нормы включены расходы на мойку помещений, клеток, молочной посуды, охлаждения молока, приготовления кормов. Тогда Qср.сут. = 300 • 100 +48 • 100 + 52 • 60 + 24•20= 38400 дм³. Максимальный суточный расход воды (м³) определим по формуле: Qсут.max = Qср.сут. • α сут., ( 2. 22 ) где αсут. – коэффициент суточной неравномерности водопотребителей (αсут = 1,3) Qср.сут. = 38400 • 1,3 =49920 дм³ Для обеспечения водой оборудуем ферму водоподъемной установкой с погружным насосом ВУ-4,5-170. Поение животных в помещениях и родильном отделении осуществляется автопоилками ПА-1А. Одна поилка емкостью 1,9 л и рассчитана на поение 2-х животных. Всего требуется 400/2=200 поилок. В летнее ремя доставка воды на пастбища и поение животных осуществляется с помощью установок ВУК-3. 2.5.2Доение. При привязном содержании коров предусматриваем доение с помощью доильных установок АДС-200, которая предназначена для доения коров в стойлах в молокопровод. Число доильных установок определяяем по выражению: Мд zд.у = (2.23) Т • Qу где Мд – число дойных коров, гол. Т – время доения всех коров, ч (Т = 1,5…2,5 ч [1]) Qу – часовая производительность доильной установки, ко-ров/ч ( для АДС – 200 Qу=125 коров/ч) Тогда: zд.у = 300/2•125 = 1,2 принимаем 2 доильные установки АДС-200. Затраты времени оператора-дояра на выполнение ручных операций в расчете на одну корову: tр = tосн + tвсп + tтр, ч (2.24) где tосн – затраты времени на подмывание вымени, вытирание его насухо, сдаивание 2…3 первых струек молока, одевание доиль-ных стаканов, снятие доильных аппаратов, мин.; tвсп - время на подключение и отключение доильных аппаратов, мин.; tтр. – время на транспортировку и переливание молока при дое-нии в ведра,мин.; Примерный расчет затрат времени на ручные операции для доильных установок в залах на одну установку: Zo= (2. 25) где Мд – количество коров, обслуживаемых одной установкой (300:5 = 60). Фактическая производительность доильной установки: Qф = Qд • Zо = 125 • 0,24 = 30 коров \\ час. Годовое количество молока, поступающее в молочное отделение Мг = М • Л • Мд, кг (2. 26) где М – суточный удой, кг Л – продолжительность лактационного периода ( Л = 305 дн.) Мд – количество дойных коров. Тогда Мг = 15 • 305 • 300 = 1372500 кг = 13725 ц. Максимальный суточный сбор молока Мсут= (2.27) где α – коэффициент неравномерности надоя (α = 1,2…1,5) После подстановки получим: 1,4 • 1372500 Мсут = = 5264,38 кг/сут 365 Максимальный разовый надой молока: Мр = β • Мсут, кг (2.28) где β – коэффициент, учитывающий максимальный надой молока за одну дойку ( при двухкратном доении β = 0,65 ), Тогда Мр = 0,65 • 5264,38 = 3421,84 кг Максимальное значение часовой производительности составит: Мр 3421,84 Мч = = = 1368,7 кг/ч, (2. 29) Т 2,5 секундная производительность сотавит: Мс = 1368,7 / 3600 = 0,38 кг/с. 2.5.3 Охлаждение и первичная обработка молока Охлаждение – наилучший метод сохранения натуральных свойств молока. Экологически целесообразно охлаждать молоко до 10 С, если время его хранения не будет превышать 5 – 6 ч; до 6 - 7С -- при хранении не более 12 ч; и до 4 – 5 С - при хранении не более 24 ч. Более совершенные способы охлаждения с применением аппаратов непрерывного действия - молочных охладителей, работающих с использованием искусственного холода. В целях экономии льда или искусственного холода, молоко предварительно охлаждают речной, родниковой, колодежной, водой из водопроводной сети. Лучшими охладителями признаны пластинчатые: односекционные и двухсекционные. Они обеспечивают охлаждение молока в потоке без соприкосновения с воздухом. Резервуары – охладители ТОМ-2А, РПО-2,5, РНО-1,6 и СМ-1200 имеют свой охладительный агрегат и охлаждают молоко самостоятельно. Таблица.1 Техническая характеристика резервуаров-охладителей молока. Показатели Марки танков-охладителей ТОМ-2А РПО-2,5 РНО-1,6 СМ-1200 Рабочая вместимость, л 2000 2500 1600 1200 Потребная мощность, без холодильной машины, кВт 3,27 1,37 1,37 0,27 с холодильной машиной 10,87 9,2 7,37 2,7 Температура охла-ждаемого молока, С 2 – 3 2,5 - 3 3 4 Повышение t молока в танке при хранении его в течении 12 ч., С 1 – 2 до 3 до 3 до 2 Масса, кг 1830 635 270 800 В настоящее время наибольшее расппространеие получил проточный способ охлаждения молока в закрытых пластинчатых охладителях, входящих в комплект доильных установок. Преимущество такого способа охлаждения молока заключается в том, что выдаиваемое молоко в процессе подачи его насосом в танки-термосы для хранения проходит охлаждение в закрытых охладителях, не контактируя с окружающим воздухом. При этом конечная температура охлажденного молока на 2…30С выше температуры воды, подаваемой в охладитель. Вода в охладитель подается из холодильной установки, водопроводной сети или, как предлагается нами, из сезонного охладителя молока. Охлажденное в таких охладителях молоко поступает на хранение в танки-термосы для хранения. 2.5.4. Удаление навоза. При привязном содержании уборка навоза из помещений осуществляется преимущественно с помощью механических средств, реже гидравлическими способами. На нашей ферме уборка навоза осуществляется с помощью скребковых навозоуборочных транспортеров кругового действия ТСН-160А. Доставка навоза к месту хранения (навозохранилище или площадка для компостирования) производится УПН-15. На животноводческих фермах в сутки скапливается большое количе-ство навоза, который необходимо удалить, а затем обеспечить его соответст-вующее хранение, переработку и использование в качестве удобрения, вы-полняя требования по охране окружающей среды. Определим выход экскрементов (без подстилки) со всей фермы по за-висимости (2.30) где , - суточный выход экскрементов от одного животного определенного вида, кг/гол - количество животных i - той группы, гол. Примерный суточный выход навоза для различных групп животных представим в таблице 2.7 Таблица 2.7. Выход навоза в сутки от различных групп животных Группа животных Выход в сутки навозной массы, кг 1 2 Коровы 55 Нетели 27 Молодняк 14 Телята 7,5 Тогда получим При содержании на глубокой подстилке необходимо определить расход соломы из расчётной нормы на 1 животное 4…5 кг/сутки. Суточную по¬требность соломы для подстилки определяем по зависимости: , (2.31) где - расчётная норма на 1 животное кг/гол; n- поголовье фермы, гол Получим Тогда на весь стойловый период необходимо соломы: Суточный выход навоза с учётом массы экскрементов и подстилки со-ставит , (2.32) Тогда получим 2.5.5. Расчёт потребности в навозохранилищах. Хранилища для навоза должны обеспечивать сохранность питательных веществ и повышать его качество, как удобрения. Выбор типа хранилища и оборудования для его механизации сделано с учётом того, что на данной ферме получаем твёрдый, так называемый подстилочный навоз. В данном проекте рекомендуется построить одно навозохранилище для всех жи¬вотноводческих помещений по типовому проекту 815-28 вместимостью 500 тонн. Площадь навозохранилища определяем по зависимости (2.33) где - суточный выход навоза, ; - количество дней хранения навоза (100…150 суток)[1]; h- высота укладки навоза (2,5…3,0 м); - объёмная масса навоза (600…800 кг/ ) Подставим численные значения Объем навозохранилища будет равен 2.5.6. Выбор и расчёт оборудования по поддержанию - микроклимата в помещении фермы. В условиях индустриализации животноводства повышение продук-тивности животных зависит не только от обеспеченности их полноценными кормами, но и от организации хорошего ухода и системы содержания в по-мещениях, отвечающих оптимальным условиям микроклимата. Микроклимат - климат какого-либо ограниченного пространства (ко-ровника, телятника и других производственных зданий), представляющий совокупность физических, химических и биологических факторов, оказы-вающих определенное воздействие на организм животного. Так, содержание животных в холодных, сырых, плохо отапливаемых или со сквозняками помещениях приводит к снижению продуктивности на 10...40 %, увеличению расхода кормов на 12...35 %,росту заболеваемости, особенно молодняка, в 2...3 раза. Системы вентиляции, отопления и кондиционирования должны под-держивать оптимальный температурно-влажностный режим и химический состав воздуха, обеспечивать равномерное распределение воздуха в отдель-ных местах помещения, т.е. обеспечивать равномерное распределение возду-ха и его циркуляцию, предотвращать конденсацию выделенных паров на сте-нах и различных ограждениях внутри помещений. 2.5.7. Расчёт вентиляции. Для поддержания параметров микроклимата в оптимальном режиме или близком к оптимальному необходимо удалять из помещения вредные га-зы и обновлять воздух, т.е. осуществлять воздухообмен в соответствии с нормами. Критерием пригодности воздуха служит содержание в нем углекисло-ты. Необходимый по содержанию углекислоты воздухообмен ( /ч) опреде-лим по формуле (2.19) где - число животных в помещении; n- число видов животных; - количество углекислоты, выделяемое одним животным, ; - допустимая норма в помещении, ;(Р2 = 2,5 дм3/м3), [1]; - содержание СО2 в наружном воздухе, ;( = 0,3...0,4дм3/м3), [1]; Тогда Кратность воздухообмена определим по формуле (2.20) где - внутренний объем помещения, ; Тогда Производительность вентилятора определим из выражения (2.21) Тогда Число вентиляторов находим из условия, что производительность одного вентилятора не превышает 13000 , [1]. Принимаем 3 вентилятора. Диаметр воздухопровода рассчитываем по формуле (2.22) где - скорость воздуха в воздуховоде, м/с ( =10...15M/C), [1]. Тогда Напор вентилятора (Па) (2.23) где -динамический напор, необходимый для сообщения воздуху соответствующей скорости, Па; - потери напора на трение в воздухопроводе, Па; - потери от местных сопротивлений, Па. Динамический напор определим по формуле (2.24) где - плотность воздуха , Тогда Напор на преодоление сопротивления движения воздуха по воздухопроводу рассчитаем по формуле Дарси-Вейсбаха (2.25) где l- длина воздуховода, м; d - диаметр воздуховода, м; - гидравлический коэффициент сопротивления движения возду-ха (2.26) Тогда по формуле (2.25) Потери напора от местных сопротивлений рассчитаем по формуле Вейсбаха (2.27) где - коэффициент сопротивления движения, =0,64 [3]. Тогда Теперь рассчитаем полный напор Н = 6,1 +72,5+ 38,9 =117,5 Па Зная производительность и напор вентилятора подбираем вентилятор удовлетворяющий нашим требованиям [4]. Принимаем 4 крышных вентиля-тора типа КЦ4 - 84 - в. 2.5.8. Расчёт отопления. В зимнее время, когда количество теплоты, выделяемое животными недостаточно для поддержания температуры в помещении, используется оборудование систем отопления. Количество теплоты (кДж/ч), необходимое для отопления животноводческого помещения, определяется по формуле , (2.28) ГДЕ - количество теплоты, уносимое потоком воздуха при вентиляции, кДж/ч; - количество теплоты, уносимое через все наружные огражде ния, кДж/ч; = (10... 15 %) • ( + ) - количество теплоты, уносимое через открываемые двери, щели и др., кДж/ч; -количество теплоты, выделяемое животными, кДж/ч. Значение находят по формуле (2.29) где V - расчетный воздухообмен, ; - плотность наружного воздуха, при ; - температура наружного воздуха, °С; с - теплоемкость воздуха равная 1 кДж/кг (кг • °С). Тогда Тепловые потери через ограждения , (2.30) где k - коэффициент теплопередачи, кВт/(м2оС), k= 1,2 кВт/(м2-°С), F - поверхность ограждения, м . Тогда кДж/ч Случайные потери тепла составляют 10... 15 % от суммарных потерь: кДж/ч Определяем количество теплоты, выделяемое животными по формуле (2.31) где -количество свободной теплоты, выделяемое одним животным, кДж/ч; - количество животных данного вида. Тогда кДж/ч Подставляем результаты вычислений в формулу и получаем = 1064486+183859+187252-1424800=10797 кДж/ч л Из расчетов видно, что при температуре внутри помещения 10 °С и температуре окружающей среды -18 °С дефицит тепла составляет 10797 кДж/ч. Температура воздуха в помещении регулируется изменением интен-сивности вентиляции установки " Климат - 47 ". При понижении температу¬ры ниже заданной по сигналам трехпозиционных терморегуляторов (посред-ством системы автоматики) включается кварцевая лампа и увеличивается частота вращения электродвигателей вентиляторов и количество групп рабо-тающих вентиляторов. Автоматизированные установки типа " Климат " позволяют регулиро-вать температуру воздуха животноводческих помещений в пределах от 5 до 35 °С путем изменения интенсивности воздухообмена. 2.5.9. Расчёт потребности в паре. Расход пара в зимний период на ферме значительно выше, чем летом. Поэтому расчет будем вести на зимний период, как на наиболее напряжен-ный. Суточную потребность пара определим по формуле (2.32.) где - расход пара на отопление, т.к. помещение коровника не нужда¬ ется в отоплении, то = 0; - расход пара на технологические нужды. Расход пара на технологические нужды определится как (2.33) где - расход пара на стерилизацию молока, но т.к. на ферме нет про цесса стерилизации молока, то =0; - расход пара на запаривание кормов, П2 = 0; - расход пара на нагрев воды (0,2... 0,25 кг/л) [ 1 ]. По нормам на одну дойную корову расход горячей воды составляет 15л/сут, нетели - 5л/сут, телята - 2л/сут, коровы родильной отделения -10л/сут. Тогда кг/сут По расчетам видно, что = , это значит что суточный расход па¬ра составляет 1045,6 кг. Тогда часовая потребность в паре кг/ч. Но так как коровы больше всего пьют во время кормления, то часовой расход пара значительно возрастает. А так как уже приняли, что коровы пи-таются 3 раза в день, то максимальный часовой расход составит кг/ч. Для получения расчетного количества пара выбираем парообразова-тель Д-564 на жидком топливе (производительность 675 кг/ч). Размер файла: 4 Мбайт Фаил: ------------------- Обратите внимание, что преподаватели часто переставляют варианты и меняют исходные данные! Если вы хотите, чтобы работа точно соответствовала, смотрите исходные данные. Если их нет, обратитесь к продавцу или к нам в тех. поддержку. Имейте ввиду, что согласно гарантии возврата средств, мы не возвращаем деньги если вариант окажется не тот. -------------------

Скачано: 1 Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Механизация животноводства / Техническое обеспечение производства молока на ферме 400 голов коров привязного содержания в СПК ” Гигант “ Бобруйского района с модернизацией охладителя молока сезонного ОМС-0,5

Вход в аккаунт: