Страницу Назад

Поискать другие аналоги этой работы

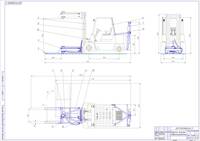

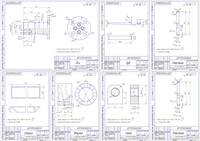

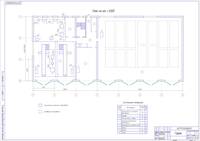

1590 Организация технического обслуживания и ремонта автопарка в ЗАО им. Кирова Вейделевского района Белгородской области с реконструкцией склада запасных частей и материалов и модернизацией вилочного погрузчикаID: 212278Дата закачки: 20 Июля 2020 Продавец: Shloma (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Диплом и связанное с ним Форматы файлов: КОМПАС, Microsoft Word Описание: В дипломном проекте произведен краткий анализ производственной деятельности ЗАО имени Кирова. Был выявлен ряд нарушений в технологии обслуживания и ремонта автопарка. В технологической части произведен подбор гаража для проведения технического обслуживания и ремонта на 29 автомобилей. Разработана технологическая карта разборки двигателей на примере двигателя автомобиля ЗИЛ-130. Предложено усовершенствовать склад запасных частей и материалов, путем его реконструкции. Представлен план склада. В конструкторской части провели анализ технических решений, на основании которого проведена модернизация вилочного погрузчика. Проведены прочностные расчеты наиболее загруженных узлов конструкции захвата вилочного. В разделе безопасности жизнедеятельности проведён анализ состояния охраны труда в ЗАО им. Кирова, в ходе которого выявили некоторые недостатки, приводившие к повышению простудных заболеваний. Было предложено устройство для безопасной работы вилочного погрузчика в процессе погрузо – разгрузочных работ в складском помещении запасных частей. В разделе экономической эффективности произведен расчет себестоимости модернизации вилочного погрузчика. Определён срок окупаемости капитальных вложений на модернизацию. Содержание Введение… 1.Анализ хозяйственной деятельности… 1.1 История развития ЗАО им. Кирова… 1.2 Экономические показатели деятельности хозяйства 1.3 Растениеводство…… 1.4 Животноводство…. 1.5 Автомобильный и машинно – тракторный парк хозяйства… 1.6 Анализ ремонтной базы ЗАО им. Кирова… Выводы и обоснование темы дипломного проекта 2. Технологическая часть… 2.1.1 Расчет производственной программы по техническому обслуживанию автомобилей… 2.1.2 Определение числа КР, ТО на один автомобиль за жизненный цикл……. 2.1.3 Определение годовой программы ТО 2.1.4 Определение числа диагностических воздействий 2.1.5 Определение суточной программ по ТО и диагностированию автомобилей… 2.1.6 Расчет годового объема работ 2.1.7 Распределение объема работ ТО и ТР по производительным зонам и участкам… 2.1.8 Распределение объема работ по диагностированию Д-1 и Д-2… 2.1.9 Расчет численности производственных рабочих… 2.2.1 Технологический расчет производственных зон, участков и складов…… 2.2.2 Режим работы зон ТО и ТР… 2.2.3 Расчет поточных линий 2.2.4 Расчет числа постов ТР… 2.3.1 Расчет площадей помещений 2.3.2 Расчет площадей зон ТО и ТР… 2.3.3 Расчет площадей производственных участков… 2.3.4 Расчет площадей складских помещений… 2.4.1 Составление технологической карты разборки двигателя автомобиля ЗИЛ-130… Вывод… 3. Конструкторская часть… 3.1 Анализ технических решений…… 3.2 Конструктивно – технологическая схема вилочного погрузчика… 3.3 Расчет элементов конструкции… 3.3.1 Расчет клыков… 3.3.2 Расчет болтовых соединений… 3.3.3 Расчет сварных соединений… Вывод… 4. Безопасность жизнедеятельности и экологичность проекта… 4.1 Состояние охраны труда в ЗАО им. Кирова 4.2 Мероприятия по предупреждению травматизма… 4.3 Заболевания в хозяйстве… 4.4 Мероприятия по предотвращению заболеваний… 4.5 Условия труда… 4.6 Мероприятия по улучшению условий труда… 4.7 Пожарное состояние в хозяйстве… 4.8 Противопожарные мероприятия… 4.9 Устройство для безопасной работы вилочного погрузчика… 4.10 Экологичность проекта… Вывод… 5. Экономическая эффективность проекта… 5.1 Анализ работы 5.2 Расчет затрат на изготовление приспособления…… 5.3 Расчет заработной платы производственных рабочих 5.4 Нормативная трудоемкость на сборку конструкции… 5.5 Эффективность капитальных вложений в конструкторскую разработку….. Вывод…… Заключение… Список использованных источников… Приложения 3.1 Анализ технических решений по вилочным погрузчикам Анализ технических решений будем производить на основе научной и патентной документации, полученной из литературных источников и сети интернет. По данным Роспатента известны следующие патенты на изобретения, относящиеся к вилочным погрузчикам. Рассмотрим некоторые из них. Известно грейферное устройство для вилочного погрузчика по патенту РФ № 2011629 [13], (рисунок 3.1). 1,2 – челюсти; 3,4 – приводные рычаги; 5 – прорези; 6 – платформа; 7- ниши для вил; 8 – вилы; 9 – каретка подвижная; 10 – погрузчик; 11 – шарнир; 12 – штанга вильчатая; 13 – балка тормозная; 14 – крепления к раме; 15 – рама погрузчика; 16 – упоры; 17 – кронштейны; 18 – распорные механизмы; 19 – тросовые приводы; 20 – концы тросов; 21 – талрепы; 22 – клык; 23 – привод изменения наклона рамы; 24 – дополнительные нити; 25 – привод разворота грейфера. Рисунок 3.1 – Схема погрузчика по патенту РФ № 2011629 Которое содержит пару челюстей 1 и 2, сочлененных в виде ножниц, ось шарнира которых установлена на подвижной штанге 12, взаимодействующей с тормозными балками 13, оснащенными тросовым приводом, взаимодействующим с механизмом изменения наклона рамы погрузчика, вилы 8 которого, установленные на подвижной каретке 9, взаимодействуют с приводными рычагами, установленными на челюстях, посредством прорезей в платформе, оснащенной нишами для челюстей 1. Устройство относится к навесным грузозахватным устройствам для вилочных погрузчиков грейферно-клещевого типа и может быть использовано при перегрузочных работах в портах, на грузовых станциях и складах. Недостатком рассматриваемого устройства является: сложность конструкции, громоздкость, неспособность вести работу в ограниченном пространстве. Известна платформа к вилочному погрузчику по патенту РФ № 2021972 [14]. Изобретение относится к оборудованию для подъема рабочих и грузов и может быть использовано в различных отраслях хозяйства. Цель изобретения - расширение функциональных возможностей вилочного погрузчика. Указанная цель достигается тем, что рабочая платформа на вилочном погрузчике имеет установленную на раме грузоподъемную телескопическую стрелу с механизмом выдвижения, содержащем силовой цилиндр, на штоке которого выполнена П-образная скоба для взаимодействия с осью ролика, установленного на конце верхнего подвижного элемента указанного механизма. По сравнению с известным устройством данная рабочая платформа обладает рядом новых признаков. Сюда относится телескопическая стрела и механизм выдвижения ее, расположенные на раме рабочей платформы. Таким образом, данное изобретение соответствует критерию "новизна". Введение указанных признаков позволит осуществлять не только подъем грузов на раме рабочей платформы, но и перемещение в подвешенном состоянии. На рисунке 3.2 рабочая платформа в рабочем состоянии. Использование заявляемого изобретения позволяет значительно расширить функциональные возможности рабочей платформы на вилочном погрузчике. 1 – стрела грузоподъёмная; 2 – рама; 3 – шарнирно – рачажный механизм; 4,7,8,9,12,13 – оси; 5,6 – рычаги; 10,11,18 – ролики; 14,15 – направляющие; 16,22,23,24 – упоры; 17 – крыша погрузчика; 19 – каретка; 20 – кронштейн; 21 – скоба; 25 – рама наклонная. Рисунок 3.2 – Схема платформы вилочного погрузчика по патенту РФ № 2021972 Анализ научно-технической и патентной литературы говорит об отсутствии других технических решений с признаками подобными признакам заявляемого объекта, что говорит о соответствии устройства критерию "существенные отличия". Однако, недостатком рассмотренного технического решения также является громоздкость и неспособность работать в малогабаритных складах. Известно грузозахватное устройство к вилочному погрузчику патент РФ № 2043965 [15]. Цель изобретения расширение функциональных возможностей и повышение производительности. На рисунке 3.3 представлена конструктивная схема устройства, общий вид. 1 – основная каретка; 2 – вилы; 3 – ползун; 4,9,12 - гидроцилиндры; 5 – стойка; 6 – вилочные захваты; 7,8 – перемычки; 10 – прижим; 11 – рычаги; 13 – ограничитель; 14 – рычаг; 15 – пружина Рисунок 3.3 Конструктивная схема устройства по патенту РФ № 2043965 Указанная цель достигается тем, что сбрасыватели, закрепленные верхними концами на осях к стойкам дополнительной каретки с возможностью поворота гидроцилиндрами в вертикальной плоскости, расположены на боковых сторонах захвата, а на нижнем конце каждого закреплены подпружиненный одноплечий рычаг и его ограничитель. Устройство состоит из основной каретки 1 грузозахватного устройства вилочного погрузчика (не показан), на вилах 2 которого расположен с возможностью продольного перемещения ползун 3 дополнительной каретки. Управление последним осуществляется силовым гидроцилиндром 4. Дополнительная каретка состоит из стоек 5 и вилочных захватов 6, выполненных из цилиндрических роликов свободного вращения. Стойки связаны между собой перемычками 7 и 8. На верхней перемычке 8 закреплен на оси с возможностью поворота в вертикальной плоскости гидроцилиндром 9 прижим 10, представляющий собой двухплечий рычаг. На верхних концах стоек 5 на оси установлены сбрасыватели, выполненные в виде рычагов 11. Поворот в вертикальной плоскости рычагов производится индивидуальными гидроцилиндрами 12. Нижние концы 13 рычагов 11, выполненные с изгибом, служат в качестве ограничителя одноплечего рычага 14, шарнирно закрепленного к рычагу 11 и опирающегося посредством пружины 15 об ограничитель 13. Угол изгиба между рычагом 11 и ограничителем 13 превышает 900. Устройство работает следующим образом. После захвата груза из штабеля погрузчик отъезжает от последнего на некоторое расстояние. Затем производится выгрузка груза в одну из боковых сторон грузозахватного устройства. Для этого предварительно освобождается груз от прижима 10 работающим гидроцилиндром 9. Затем гидроцилиндром 12 осуществляется поворот в вертикальной плоскости рычага 11. Посредством рычага 13 приподнимается одна из сторон груза и за счет смещения центра тяжести груз скатывается по роликовому захвату 6. Подпружиненный одноплечий рычаг, способствует выравниванию и скатыванию груза своей нижней плоскостью по длине вращающихся роликов 6. Недостатки рассматриваемого устройства аналогичные предыдущим. 3.2 Конструктивно – технологическая схема вилочного погрузчика На основании анализа известных технических решений и выявленных недостатков предложена модернизация вилочного погрузчика. Модернизированный вилочный погрузчик состоит из следующих узлов (рисунок 3.4): базового погрузчика 6, вилочного захвата 3, устройства для безопасной работы вилочного погрузчика 7. 1– платформа подвижная, 2 – платформа поворотная, 3 – захват вилочный, 4 – мачта, 5 – клык, 6 – погрузчик вилочный, 7 – устройство для безопасной работы, 8 – гидромотор привода поворота платформы, 9 – винт, 10 – гидромотор привода винта, 11 – гидроцилиндр подъёма мачты, 12 – гидроцилиндр наклона мачты, 13 – гидроцилиндр маятника. Рисунок 3.4 – Модернизированный вилочный погрузчик Базовый погрузчик дорабатывается путём снятия вил, с постановкой на их место сконструированного вилочного захвата и установкой в задней части погрузчика устройства для безопасной работы 7. Вилочный захват 3 представляет собой составную конструкцию, состоящую из поворотной платформы 2, подвижной платформы 1, механизма привода поворотом и поступательным движением вил 8,10. Вращение и поступательное движение вил обеспечивается гидромоторами 8,10. Поворотная платформа 2 представляет собой сварную конструкцию, она включает следующие детали: верхнее и нижнее основания, ось на которой поворачивается вилочный захват 3, 2 стойки, поперечину, втулку, гайку и 4 полосы, зубчатого колеса привода поворота, болты крепления оси к основаниям с пружинными шайбами. Указанная конструкция коробчатой формы является жесткой сборочной единицей, способной выдержать нагрузку от действия груза при его погрузке. Подвижная платформа 1, также похожа на коробчатую сварную конструкцию, включающая в свое устройство следующие детали: 2 клыков 5, на которых находится груз при его погрузке; передней и задней балок, 2 швеллеров, 2 пластины, винта 9, обеспечивающего продольное перемещение вил и двух упоров, между которыми установлен винт. Поворотная и подвижная платформы вставлены одна в другую. Работает погрузчик следующим образом: оператор осуществляет поступательное движение на вилочном погрузчике 6, при этом вилочный захват 3 находится на уровне 40 – 50 см. от земли. Подъехав к штабелю с поддонами, оператор опускает (поднимает) вилочный захват 3 на требуемую величину и начинает медленное движение вперед. После того, как клыки 5 войдут под поддон и он надёжно будет установлен на клыках, оператор начинает подъем вилочного захвата 3 вверх. Приподняв его на 20 – 30 см. и ещё раз убедившись, что груз надежно установлен, оператор медленно отъезжает от штабеля. Далее вилочный погрузчик 6 с грузом направляется к месту хранения. Выбрав место для разгрузки, оператор, поворачивает вилочный захват 3 на 90º влево или вправо (по необходимости), затем он начинает выдвижение подвижной платформы 1 в направлении разгрузки. По мере платформы 1, начинает совершать в противоположную сторону поворот и маятник 7. Величина смещения маятника 7 зависит от степени выдвижения вил, что достигается при настройке гидравлической системы управления погрузчиком. Когда груз уже находится над необходимым местом разгрузки, оператор начинает опускание вилочного захвата 3 вниз до тех пор, пока вилочный захват не освободится от действия веса груза и груз будет надёжно установлен. После чего, оператор выводит клыки 5 из под груза и поворачивает вилочный захват 3 на 90º, маятник 7 при этом занимает исходное (вертикальное) положение. Процесс разгрузки закончен. 3.3 Расчёт элементов конструкции 3.3.1 Расчёт клыков Расчет прочности клыков модернизированного вилочного погрузчика выполнялся с помощью автоматизированной системы "APM Structure 3D" проектирования трехмерных конструкций из пакета программ "WinMachine". Для проведения расчетов необходимо задать трёхмерную конструкцию. Под этим понимается ввод с помощью встроенного редактора геометрии конструкции в трех проекциях, расстановка опор, задание для каждого стержня поперечного сечения и установление параметров материала стержней. Для проведения статического расчета необходимо приложить к полученной конструкции внешнюю нагрузку. Программой допускается нагрузка (силы и моменты), приложенная к узлам конструкции, а также сосредоточенная и распределенная нагрузка, приложенная к стержням. Можно также учитывать собственный вес конструкции. При этом предполагается, что сила веса направлена противоположно оси Z глобальной системы координат, а ускорение свободного падения равно 9,8 м/с2. Статический расчет выполнялся методом конечных элементов. В основе этого метода лежит представление объекта исследования в виде набора некоторых простых с геометрической точки зрения фигур, называемых конечными элементами, взаимодействующими между собой только в узлах. Расположенные определенным образом (в зависимости от конструкции объекта) и закрепленные в соответствии с граничными условиями конечные элементы позволяют описать все многообразие механических конструкций и деталей. В соответствии с чертежами разработанной конструкции клыков вилочного захвата, заданы данные материала, расстановки опор и параметров внешней нагрузки. Расчет проводился для наиболее нагруженного состояния: клыки нагружены максимальной нагрузкой. Результаты расчёта приведены на рисунке 3.5. Рисунок 3.5 – Карта напряжения и перемещения клыков Максимальное напряжение клыков находится в месте его крепления к платформе подвижной и составляет 60,41 Н/мм. Максимальное перемещение составляет 2,325 мм, которое находится на краю клыка. Анализ результатов расчётов показывает, что конструкция обеспечивает прочность и жесткость. 3.3.2 Расчет болтовых соединений Изобразим расчетную схему болтового соединения (рисунок 3.6). По сечению I-I может произойти срез, условие прочности [8 ]при котором записывается по следующей формуле [16]. (3.1) где ср – максимальное напряжение при срезе, МПа; N– нагрузка, приходящаяся на плоскость среза, Н; К – количество плоскостей среза; n – число болтов; []ср – допускаемое напряжение среза, МПа. Допустимое напряжение среза принимаем примерно в следующих пределах: []ср =(0,6…0,8)  []р [17] (3.2) где []р – допускаемое напряжение на растяжение, МПа. Тогда []ср = 0,7  180 = 126 МПа МПа 126 МПа Условие выполняется. Рисунок 3.6 - Схема болтового соединения По боковым поверхностям (сечение I-I) соединяемых деталей возможно смятие (расчёт ведётся по диаметральным сечениям): (3.3) где  - толщина толкателя, м; []см – допустимое напряжение смятия, МПа. Допустимое напряжение смятия принимаем примерно в следующих пределах: []см = (2…2.5) []р (3.4) []см = 2,3  180 = 414 МПа МПа 414 МПа Условие выполняется, следовательно, оставляем восемь болтов диаметром 24 мм. 3.3.3 Расчет сварных соединений Хорошо сваренные встык соединения имеют весьма небольшую концентрацию напряжений у начала наплава шва, поэтому прочность таких соединений при растяжении или сжатии в первую очередь зависит от прочностных характеристик основного металла и металла шва. Различия разделки кромок соединяемых элементов не влияют на статическую прочность соединения и могут не учитываться. Шпильки приварены к раме ручной дуговой сваркой, применяя электроды марки Э50А, образуя стыковой шов шириной 5 мм. (рисунок 3.7). Рисунок 3.7 – Сварное соединение шпильки и рамы Расчет стыковых соединений. Швы этих соединений работают на растяжение или сжатие в зависимости от направления действующей нагрузки. Основным критерием работоспособности стыковых швов является их прочность. Соединение разрушается в зоне термического влияния и рассчитывается по размерам сечения детали по напряжениям, возникающим в материале детали. Условие прочности [18]. σр = F/(δ•l_ш ) ≤ [σ]р, (3.5) где σр - расчетное напряжение на растяжение для шва, МПа; [σ]р – допустимое напряжение на растяжение для шва, МПа, [σ]р=49 МПа; F – нагрузка, действующая на шов, Н; δ - толщина детали, мм, δ=10 мм; lш – длина шва, мм, lш = 9 мм. Определяем нагрузку действующую на шов [18]. F = m×g, (3.6) где m – масса груза, кг, m = 500 кг; g – ускорение свободного падения, м/с, g = 9,81 м/с. F = 500 × 9,81 = 4905 Н. Подставляем полученные значения в формулу (3.5): σр = (4905•〖10〗^3)/(10•9) = 5,5 МПа σр = 5,5 МПа ≤ [σ]р = 49 МПа Условие прочности выполняется. Вывод Прочностные расчеты основных нагруженных узлов вилочного захвата показали, что спроектированная нами конструкция способна выдерживать заданную нагрузку, а значит работоспособна и её можно использовать. Размер файла: 14,2 Мбайт Фаил:

Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Автомобили и технологическое обслуживание / Организация технического обслуживания и ремонта автопарка в ЗАО им. Кирова Вейделевского района Белгородской области с реконструкцией склада запасных частей и материалов и модернизацией вилочного погрузчика

Вход в аккаунт: