Страницу Назад

Поискать другие аналоги этой работы

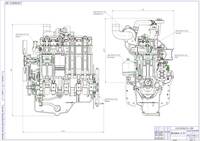

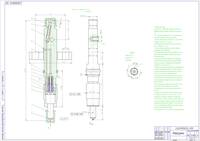

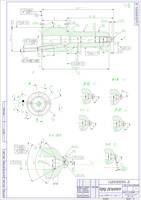

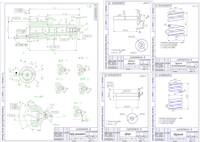

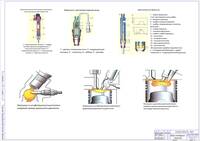

1590 Повышение эффективности использования машинно-тракторного парка в ОАО «Дрибин РАПТС» с модернизацией системы питания дизельного двигателя Д-245 трактора Беларус-1025.2ID: 215498Дата закачки: 18 Января 2021 Продавец: Shloma (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Диплом и связанное с ним Форматы файлов: AutoCAD (DWG/DXF), КОМПАС, Microsoft Word Описание: Дипломный проект состоит из пояснительной записки на 96 страницах печатного текста формата А4 и девяти листов графической части формата А1. Пояснительная записка содержит 15 рисунков, 31 таблиц. Ключевые слова: ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ, ДВИГАТЕЛЬ, ФОРСУНКА, РАСПЫЛИТЕЛЬ, ПРУЖИНА, ДИАГРАММА,. В первой части дипломного проекта проведен анализ производственно-экономической деятельности ОАО «Дрибин РАПТС» Дрибинского района, сформулированы цель и задачи проекта. Во второй части определена трудоемкость и годовой объем ремонтно-обслуживающих работ. Составлен годовой план технического обслуживания и ремонта машин. В третьей части дипломного проекта рассмотрены конструкции используемых форсунок. Произведены расчеты распылителя, а также пружин модернизированной форсунки . В четвёртой части произведен тепловой расчет двигателя. Построены индикаторная и развернутая индикаторная диаграммы. В пятой части произведен анализ состояния охраны труда в ОАО «Дри-бин РАПТС» Дрибинского района и сделан расчет средств пожаротушения на слесарно - механическом участке. В шестой части проекта дана экономическая оценка конструкторской разработки. Сделаны выводы и предложения, указана использованная литература. СОДЕРЖАНИЕ ВВЕДЕНИЕ………………………………………………………………………....8 1 ПРОИЗВОДСТВЕННО-ЭКОНОМИЧЕСКАЯ ХАРАКТЕРИСТИКА ПРЕДПРИЯТИЯТИЯ………………….9 1.1 Общие сведения о хозяйстве………..….9 1.2 Природно-климатические условия…………...10 1.3 Анализ производства продукции растениевод-ства...….....11 1.4 Краткие сведения о развитии животноводства....14 1.5 Состав машинно-тракторного парка. ….….15 1.6 Ремонтно – обслуживающая база хозяйства…....18 2 ОРГАНИЗАЦИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА МАШИН…….....21 2.1 Исходные данные для расчета годового объема ремонтно-обслуживающих работ.………...........21 2.2 Определение количества ремонтов и технических обслуживаний……………….....21 2.3 Трудоемкость и годовой объем ремонтно – обслуживающих работ………… ……………..26 2.4 Составление годового плана технического обслуживания и ремонта машин…………..……..32 2.5 Распределение объемов работ между ремонтно - обслуживающими предприятиями…………….....33 3 ОБЗОР КОСТРУКЦИЙ ФОРСУНОК……...37 3.1 Расчет распылителя форсунки …..........48 3.2 Расчет модернизированного распылителя.………..52 3.3 Расчет основной пружины…….57 3.4 Расчет дополнительной пружины………..….58 4 ТЕПЛОВОЙ РАСЧЕТ ДВИГАТЕЛЯ………………....…..61 4.1 Процесс впуска………………….…..61 4.2 Процесс сжатия……………………....63 4.3 Процесс сгорания….………......…63 4.4 Процесс расширения………..65 4.5 Индикаторные показатели ……………….…..66 4.6 Эффективные показатели…………………......67 4.7 Основные размеры цилиндра и показатели двигателя………...68 4.8 Построение индикаторной диаграммы………………69 4.9 Построение развернутой индикаторной диаграммы…….…70 4.10 Построение диаграмм тангенциальных и нормальных сил…….……72 4.11 Диаграмма суммарных тангенциальных сил……74 5 ОХРАНА ТРУДА……………….….75 5.1 Анализ состояния охраны труда в ОАО «Дрибин РАПТС»......76 5.2 Разработка мероприятий по улучшению состояния охраны труда на ОАО «Дрибин РАПТС»…………….79 5.3 Расчет средств пожаротушения на слесарно – механическом участке.…….………..…81 6 ТЕХНИКО – ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ ПРОЕКТА…………..…84 6.1 Сущность разработки..…………84 6.2 Расчет производительности агрегата и годового объема работы………………...……84 6.3 Расчет трудозатрат и роста производительности труда………….……85 6.4 Материалоемкость процесса……………….…85 6.5 Энергоемкость процесса………………..86 6.6 Расход топлива……………….…..86 6.7 Капиталоемкость процесса…………...…87 6.8 Расчет эксплуатационных затрат и их экономии……...….87 6.9 Расчет эффективности капитальных вложений………….….91 ЗАКЛЮЧЕНИЕ………………………………………………………….……...…94 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ………………………..….…95 ПРИЛОЖЕНИЯ 3 Обзор конструкций форсунок Форсунка непосредственно влияет на процесс сгорания в дизельном двигателе, и соответственно на лёгкость запуска, на мощность, динамику, расход топлива, а также на уровень вредных выбросов и шум [4]. Обычно, на практике, форсунка ассоциируется с хорошим распылением топлива в камере сгорания двигателя и плотным закрытием после окончания впрыска. Величину дозы топлива впрыснутой в камеру сгорания определяют количество и диаметр распыляющих отверстий распылителя, а также давление и время впрыска. Максимальное давление топлива в распылителе во время впрыска, в зависимости от топливной системы и типа распылителя, составляет 120 - 200 МПа, а время впрыска около 1 - 2 миллисекунды. От протекания впрыска топлива (насыщения вытекающего топлива в зависимости от оборота коленвала) зависит шумность работы двигателя, выбросы сажи, содержание окислов азота и углеводородов в выхлопных газах. Типы форсунок: Рисунок 1 - Форсунка со штифтовым распылителем в вихревой камере дизельного двигателя Рисунок 2 - Форсунка со штифтовым распылителем в форкамере дизельного двигателя Рисунок 3 - Форсунка с дырчатым распылителем в камере сгорания дизельного двигателя с непосредственным впрыском На рисунке 4 приведена раздельная камера сгорания для дизеля 1Ч 12/14, обеспечивающая низкий уровень токсичности. Объем дополнительной камеры равен 0,4Vс. Предкамера близка к эллипсоиду вращения. Длина камеры в 1,5 раза больше диаметра. Три соединительных канала расположены так, что воздух, поступающий в камеры в процессе сжатия, приходит в вихревое движение. Топливо подается на стенку камеры через многодырчатый распылитель таким образом, что направления движения воздуха и топлива совпадают [10]. 1 - поршень; 2 - вставка; 3 - распылитель форсунки; 4 - топливные факелы; 5 - соединительные каналы Рисунок 4 - Камера сгорания опытного дизеля Результаты испытаний опытного дизеля 1Ч 12/14 на номинальном режиме с опытной камерой сгорания приведены ниже. Для сравнения даны значения токсичности дизелей с вихревой камерой, взятые из литературных источников [10]: Таблица 3.1 - Сравнительная характеристика камер сгорания Конструкция камеры сгорания Вихревая Стандартная Опытная Удельный индикаторный расход топлива, г/(кВт*ч) 193-204 218-245 192-197 Выделение NOx, г/(кВт*ч) 11-16 8,0 4,8-7,2 Выделение C, г/(кВт*ч) 0,68-2,1 0,36 0,29-0,44 На рисунке 5 показана зависимость удельного индикаторного расхода топлива и концентрации оксидов азота в отработавших газах опытного дизеля по универсальной характеристике. 1 – удельный индикаторный расход топлива ( gi ) в г/ ( кВт*ч ) 2 – концентрация оксидов азота (NOx ) ( в мин-1 ) в отработавших газах Рисунок 5 - Универсальная характеристика дизеля 1Ч 12/14 с опытной камерой сгорания Выделение оксидов азота и сажи в опытной камере сгорания меньше, чем в вихревой камере. Удельные индикаторные расходы топлива при опыт-ной и вихревой камерах практически одинаковы. Снижение выделения оксидов азота объясняется уменьшением по сравнению с серийным дизелем с вихревой камерой объемом камеры сгорания. Объем этой камеры, равный 48 см3, и выбран из условия обеспечения в ней коэффициента избытка воздуха Aд=0,7. При сгорании топливовоздушной смеси с указанным коэффициентом избытка воздуха образования оксидов азота незначительно. Увеличение степени сжатия для снижения расхода топлива в этом двига-теле не приведет к возрастанию выделения NOx при обеспечении в камере сгорания в головке Ад=0,7. Необходимо стремиться к большей однородности топливовоздушной смеси в дополнительной камере. Расчеты показывают, что негомогенность смеси приводит к резкому увеличению выделения NOx [10]. Форсунки различаются по конструкции корпуса, по типоразмеру применяемого распылителя и по способу управления открытием распылителя. В зависимости от системы впрыска различают форсунки со штифтовыми распылителями, применяемыми в форкамерных двигателях, и с дырчатыми распылителями, применяемыми в двигателях с непосредственным впрыском топлива. В зависимости от способа управления открытием распылителя: стандартные форсунки - с одной пружиной, форсунки двухпружинные, форсунки с датчиком положения иглы распылителя и форсунки, управляемые электромагнитным клапаном или пьезоэлектрическим элементом. Кроме того, конструкция корпуса форсунки зависит от способа установки ее в головке блока: с помощью фланца, прижимного хомута, прижимной гайки или непосредственно, вворачивая корпус в отверстие головки блока. Способы крепления форсунок в головке блока: Разнообразность конструкторских решений головок блока и камер сгорания требует применения различных конструкций форсунок, которые с точки зрения регулировки давления открытия можно разделить на три группы: (А) с помощью прижимного хомута (1) либо фланца, форсунка (2) кре-пится к головке блока (3); (В) непосредственное крепление - закручиванием по резьбе (2) корпуса (1) в головке блока (3) - корпус типа КС; (С) с помощью прижимной гайки (1) с пальцем (2) направляющим корпус - корпус типа KD [9]; Рисунок 6 - Крепления форсунок Современные форсунки это чаще всего форсунки с регулировкой давления с помощью шайб - пружина размешена в нижней части форсунки, возле распылителя. Такое решение существенно уменьшает размеры грибка форсунки, который одновременно выполняет роль опоры пружины, а также уменьшает размеры пружины, что уменьшает массу подвижных частей. Вверху пружина соприкасается с шайбами, которые служат для регулировки давления открытия. Впрыск происходит тогда, когда давление топлива преодолеет силу пружины и поднимет иглу распылителя. Для штифтовых распылителей устанавливается 11 - 14 МПа (17,5 МПа для двигателей с турбонаддувом), а для дырчатых распылителей 15 - 30 МПа. 1 - корпус форсунки; 2 - регулировочная шайба; 3 - пружина; 4 - грибок; 5 - проставка; 6 - дырчатый распылитель; 7 - гайка распылителя; 8 - уплотнительная шайба Рисунок 7 - Составные части форсунок с регулировкой давления с помощью шайб Очень важную роль в форсунках с регулировкой давления с помощью шайб выполняет проставка, находящаяся между корпусом форсунки и корпусом распылителя. Основные ее функции: - ограничивает ход иглы распылителя, - соединяет канал высокого давления в корпусе форсунки с топливным каналом в распылителе, - закрывает камеру пружины, - в форсунках с дырчатыми распылителями служит для расположения штырьков, определяющих положение распылителя в форсунке. Поверхности проставки выполнены с высокой точностью и должны быть идеально плоскими, гладкими и параллельными. Толщина проставки в форсунках с распылителями типоразмера „S" со-ставляет 5-9 мм, а её меньший диаметр равен диаметру фланца распылителя - 17 мм (распылитель „S") или 14,3 мм (распылитель „Р"). Проставка имеет два штырька, изготовленных из стального прутка диа-метром 1,8 - 3 мм, или так называемые распорные штырьки. Наиболее распространённая конструкция форсунки - это конструкция, в которой корпус изготовлен из стального прутка, тянутого или точёного. Большинство форсунок изготавливается (согласно ISO 2699-1983 i ISO 3539-1975), в трёх типоразмерах, с диаметрами корпусов форсунок: 17,21 и 25 мм. Форсунки со штифтовыми распылителями типоразмера „S" чаще всего имеют диаметр корпуса 21 мм, а с дырчатыми распылителями типоразмера „Р" - диаметр 17 или 21 мм. В канале высокого давления в корпусе форсунки есть щелевой фильтр, задерживающий загрязнения в топливе. 1 - тефлоновый уплотнитель предохраняющий от прорыва продуктов сгорания и сжатого воздуха; 2 - корпус форсунки; 3 - нейлоновый уплотнитель предохраняющий от воды и загрязнений; 4 - направляющая иглы распылителя; 5 - регулировка давления открывания; 6-регулировка хода иглы; 7-патрубок; 8-элемент щелевого фильтра; а - закрепляющий хомут; b - проставка; c - пластинка определяющая положение форсунки Рисунок 8 - Форсунка Т-образная STANADYNE с коротким дырчатым распылителем типа "Tip" и удлиненным - типа "Slim Tip" Оригинальную конструкцию имеют форсунки с диаметром корпуса 9,5 мм, так называемые Т-образные форсунки, производимые только одной американской фирмой - STANADYNE. Они комплектуются чаше всего дырчатыми распылителями с диаметром 5,4 mm. В форсунках STANADYNE регулируется ход иглы и, с помощью регулировочного винта, давление открытия распылителя. Такие форсунки применяются в двигателях Ford с непосредственным впрыском и в двигателях фирмы John Deer. Двухпружинные форсунки Для снижения уровня шума в двигателях с непосредственным впрыском, особенно на холостом ходу, применяются двухпружинные форсунки со "слабой" пружиной, жёсткость которой определяет, так называемый, предварительный впрыск распылителя, и пружиной "мощной", которая определяет полное открытие распылителя. Во время впрыска, игла сначала приподнимается на небольшую высоту, даёт возможность впрыснуть небольшое количество топлива, а когда давление в распылителе увеличится, игла поднимается на полный ход и происходит впрыск основного количества топлива. Давление "1" открытия распылителя регулируется и проверяется как и в форсунках с одной пружиной. Давление "2" открытия распылителя это сумма предварительного напряжения пружины мощной и пружины слабой. Слабая пружина поддерживается опорной втулкой, которая определяет предварительный ход иглы распылителя (так же, как втулка в форсунках с одной пружиной), составляющий от 0,03 до 0,06 мм. Вместе с ростом давления топлива в форсунке, опорная втулка начинает подниматься, разрешая дальнейшее движение иглы распылителя вверх. Очень важно выдержать соответствие давлений открытия форсунки, на-пример: 130 и 180 бар, а также величину предварительного хода. В двухпружинных форсунках устанавливаютя распылители типоразмера "Р", с иглой без верхнего штифта, а опорная плоскость находится в плоскости проставки форсунки [9]. 1 - корпус форсунки, 2 и 9- регулировочные шайбы, 2 3 - мощная пружина,4 - грибок мощной пружины 3 5 - шайба, направляющая толкатель форсунки, 4 6 - слабая пружина, 7 - толкатель форсунки, 5 8 - грибок слабой пружины, 10 - проставка, 6 11 - опорная втулка, 12 - игла распылителя, 7 13- гайка распылителя, 14 - распылитель; 8 (B) сравнение графика подъёма иглы: а - в стандартной форсунке, с одной пружиной, b - в двухпружинной форсунке Рисунок 9 - Двухпружинная форсунка Двухпружинные форсунки можно встретить на двигателях с форкамерами и с вихревыми камерами. С целью точного определения начала впрыска, определяющего опти-мальную работу двигателя, в системах впрыска с электронным управлением применяются одно и двухпружинные форсунки с датчиком подъёма иглы. Этот индукционный датчик, питаемый током низкого напряжения, состоит из катушки, в которой размещён толкатель, являющийся продолжением грибка форсунки. Движение иглы, передаваемое через грибок форсунки, вызывает изменение магнитного потока и индуктирует сигнал, амплитуда которого зависит от скорости движения иглы. При проверке датчика осциллографом, его необходимо запитывать от внешнего источника, так как в противном случае амплитуда сигнала будет слишком мала. Исправность электрических цепей проверяется омметром. Сопротивление катушки должно быть в пределах 80 - 120 Ом. 1, 2- пружина; 3 - величина подъема иглы при сжатии первой пружины; 4 -суммарная величина подъема иглы; 5- величина подъема иглы при сжатии второй пружины; А - форсунка закрыта; В - предварительный впрыск; С - основной впрыск Рисунок 10 - Двойной процесс впрыска Форсунки распыляют топливо под высоким давлением в камеру сгорания. Для уменьшения шумов сгорания и взрывообразного роста давления в цилиндре форсунки работают с двумя пружинами имеющими различные характеристики. Первая пружина имеет такую характеристику, при которой игла форсунки поднимается при давлении 130 МПа, при этом в камеру сгорания подается небольшое количество топлива, которое воспламеняется (рис. 13). Первая порция впрыска обеспечивает мягкое нарастание давления в камере сгорания, она работает в известной степени как «фитиль» для главного впрыска, с началом давления 170 МПа. При этом игла форсунки полностью поднимается со своего седла и впрыскивает основное количество топлива через пять отверстий в камеру сгорания. Воздушные завихрения, нарастающие при сжигании, захватывают свежие частички топлива и образуют гомогенную и легко воспламеняемую рабочую смесь. Сильные пружины, действующие на иглу форсунки, предотвращают выброс давления из камеры сгорания в систему питания. Время между началом впрыска и воспламенением топлива составляет 0,002 с [9]. 1 - датчик положения иглы, 2 - индукционная катушка, 3 - толкатель, 4 - кабель, 5 - разъём Рисунок 11 - Форсунки с датчиком подъема иглы Форсунки Common Rail В системах впрыска Common Rail применяются форсунки управляемые не давлением топлива, а электрическим импульсом с напряжением 80 В. Высокое напряжение позволяет увеличить скорость срабатывания электромагнитного клапана (время открытия около 0,3 миллисекунды), что повышает точность параметров впрыска. Конструкция форсунки Common Rail показана на рисунке. Электрический сигнал непосредственно не поднимает иглу, а открывает шариковый клапан, что вызывает изменение давлений внутри форсунки - тогда сила действующая на управляющий поршень форсунки меньше чем давление топлива в камере давлений распылителя, действующего на пружину распылителя, что вызывает открытие распылителя и впрыск топлива. Когда отсутствует электрический сигнал, игла распылителя удерживается в закрытом положении с помощью пружины. Давление топлива в камере давлений распылителя, стремящееся открыть распылитель, уравновешивается давлением действующим на управляющий поршень в форсунке. То есть, в форсунках Common Rail, инициация начала впрыска - электрическая, а движение иглы обеспечивается давлением топлива. (А) форсунка в закрытом состоянии - давление топлива в управляющей камере над управляющим поршнем выше чем давление в камере распылителя: 1 - катушка электромагнита, 2 - сердечник электромагнита, 3 - шариковый клапан, 4 - управляющая камера, 5 - игла распылителя, 6 - распыляющие отверстия Рисунок 12 - Действия форсунки в системе Common Rail Новое поколение форсунок Common Rail Новое поколение форсунок Common Rail отличается применением ми-ниатюрных электромагнитных клапанов, расположенных в непосредственной близости от иглы распылителя, уменьшая тем самым инерционость подвижных частей форсунки и её габариты. Для разделения процесса впрыска на несколько фаз, что при применении электромагнитного клапана затруднено, учитывая его инерционность, вместо электроклапана в форсунке Common Rail используется пьезоэлектрический элемент. Пьезоэлектрический эффект основывается на очень быстром, длящемся доли миллисекунд, изменении размеров кристалла кварца под действием приложенного электрического заряда. Разряд электростатического напряжения возвращает кристалл к исходным размерам. В пьезоэлектрических форсунках Common Rail пьезоэлемент состоит из более чем ста слоев кристаллов и удлиняется на 0,04 мм, что достаточно для реализации многофазного (ступенчатого) впрыска топлива: начальной, предварительной дозы, и главной. Чтобы разброс дозы был небольшим (ок. 0,5 мм3/впрыск) для начальной дозы 1,5 мм3/впрыск, и чтобы вытекание топлива из всех распыляющих отверстий было одинаковым, игла распылителя выполняется с дополнительной направляющей - ниже камеры давлений[9]. 1 - отвод перелива топлива; 2 - подвод топлива под высоким давлением; 3 - пьезоэлектрический элемент; 4 - управляющий поршень; 5 - управляющий клапан; 6 - гайка распылителя Рисунок 13 - Форсунка Common Rail второго поколения с пьезоэлектрическим элементом Чтобы показать, как применять полученные выше количествен¬ные за-висимости для определения основных параметров, характе¬ризующих про-цессы распиливания топлива, приведем примерный расчет применительно к работе реальной топливоподающей аппа¬ратуры быстроходного дизеля. 3.1 Расчет распылителя форсунки. Дизельное топливо с физическими свойствами =821 кг/м3 , =0,065 см2/с и = 0,027 г/см при нормальных условиях пода¬ется плунжерным топливным насосом через форсунку в камеру, заполненную воздухом до давления =24 кг/см2. Диаметр плунжера насоса составляет 10 мм, наружный и внут¬ренний диаметры нагнетательного топливопровода высокого дав¬ления соответственно равны 6 и 2 мм. Доступ топлива к отверстию перекрывается дифференциальной иглой, давление отрыва которой составляет 21 МПа. Расчет проведем для режима работы топливоподающей системы, соответствующего числу оборотов кулачкового валика топливного насоса 2200 мин-1 и подаче топлива Gц=0,261 г/цикл. Макси¬мальное давление впрыска, замеренное осциллографом с помощью пьезокварцевого датчика, составляет 80 МПа [12]. Оценим вначале среднее давление впрыска топлива. Из опыта эксплуатации быстроходных дизелей известно, что для коротких нагнетательных топливопроводов (3.1) Принимая среднее значение этого отношения, получим (3.2) Найдем максимальную и среднюю скорости истечения топлива из отверстия. Так как коэффициент расхода форсунки с отверстиями, имеющими острые кромки на входе и выходе, колеб¬лется в пределах =0,6-0,7, то для нашего случая принимаем его = 0,65; получим максимальную скорость (3.3) Аналогично этому находим среднюю скорость: Плотность топлива равна (3.4) а его динамическая вязкость (3.5) Плотность воздуха найдем по известной зависимости: (3.6) где =0,123 кг /м4 - плотность воздуха при Т0=293°K. и = 1 кг/см2 Чтобы предотвратить интенсивное испарение распыленного топ¬лива и его самовоспламенение, температура воздуха в камере под¬держивалась равной температуре окружающей среды и составляла Т2 = 294 °K. Поэтому Вычислим числовые значения критериев, характеризующих про-текание процессов распыливания: (3.7) Аналогично этому получаем Отношение плотностей (3.8) Находим критерий М: (3.9) Подставляя найденные значения критериев в формулу (10), получим (3.10) Видно, что и, следовательно, выбранный режим ра¬боты топливоподающей системы полностью соответствует области распыливания. Длину сплошного участка струи найдем по уравнению, в котором принимаем коэффициент С для закрытой форсунки рав¬ным 372; получим (3.11) мм Определим теперь параметры, характеризующие дисперсность распыленного топлива. Представительный размер капель находим по уравнению (3.12). Здесь значение коэффициента Е оцениваем по результатам опытов [12], проведенных с такой же форсункой и при аналогичных усло¬виях работы. Как и в опытах [12], подставляя в уравнение значение критерия , находим средний диаметр Заутера: (3.12) мкм Перейдем к определению параметров движения вершины струи распы-ленного топлива. Коэффициент аu вычисляем по формуле (3.13), приняв для закрытой форсунки типа Бош при переменных давлениях впрыска по аналогии с ре-зультатами опытов Л. И. Рахмановича, А. М. Ивайкина и А. Н. Жданова значение постоянной А\'=2,9 [12]: (3.13) Подставляя полученное значение коэффициента а\'и ,определим длину вершины струи распыленного топлива при t = 0,003 с, ко¬торая будет (3.14) Угол конуса струи распыленного топлива в основном участке находим по формуле (3.15). Постоянную А2, входящую в эти формулы, оцениваем по резуль¬татам опытов А. Н. Рахмановича и др. В данном случае прини-маем A2=0,00751 и А2 =0,00426. Для основного участка получаем (3.15) Найдем значение (3.16) 3.2Расчет модернизированного распылителя Площадь отверстия распылителя находим по формуле: S=π ∙ D2 / 4 (3.17) где D – диаметр отверстия распылителя, мм Общая площадь отверстий распылителя находим по формуле: Sобщ.=S∙k (3.18) где k – количество отверстий. Расчетное значений площадей отверстий распылителей представлены в таблице 3.2. Таблица 3.2 – Расчетные значения диаметров отверстий распылителя в зависимости от их числа Диаметры Кол-во отверстий 3 4 5 6 7 8 0,35 0,288 0,385 0,481 0,577 0,673 0,769 0,315 0,234 0,312 0,389 0,467 0,545 0,623 0,29 0,198 0,264 0,330 0,396 0,462 0,528 0,26 0,159 0,212 0,265 0,318 0,371 0,425 0,25 0,147 0,196 0,245 0,294 0,343 0,393 0,23 0,125 0,166 0,208 0,249 0,291 0,332 0,216 0,110 0,146 0,183 0,220 0,256 0,293 0,205 0,099 0,132 0,165 0,198 0,231 0,264 0,195 0,090 0,119 0,149 0,179 0,209 0,239 0,19 0,085 0,113 0,142 0,170 0,198 0,227 0,05 0,006 0,008 0,010 0,012 0,014 0,016 Чтобы показать, как применять полученные выше количествен¬ные зави-симости для определения основных параметров, характе¬ризующих процессы распиливания топлива, приведем примерный расчет применительно к работе реальной топливоподающей аппа¬ратуры быстроходного дизеля используя формулы (3.1 – 3.16). Дизельное топливо с физическими свойствами =821 кг/м3 , =0,065 см2/с и = 0,027 г/см при нормальных условиях пода¬ется плунжерным топливным насосом через форсунку в камеру, заполненную воздухом до давления =24 кг/см2. Диаметр плунжера насоса составляет 10 мм, наружный и внут¬ренний диаметры нагнетательного топливопровода высокого дав¬ления соответственно равны 6 и 2 мм. Доступ топлива к отверстию перекрывается дифференциальной иглой, давление отрыва которой составляет 21 МПа. Расчет проведем для режима работы топливоподающей системы, соответствующего числу оборотов кулачкового валика топливного насоса 2200 мин-1 и подаче топлива Gц=0,261 г/цикл. Макси¬мальное давление впрыска, замеренное осциллографом с помощью пьезокварцевого датчика, составляет 80 МПа. Оценим вначале среднее давление впрыска топлива. Из опыта эксплуатации быстроходных дизелей известно, что для коротких нагнетательных топливопроводов: Принимая среднее значение этого отношения, получим Найдем теперь максимальную и среднюю скорости истечения топлива из отверстия. Так как коэффициент расхода форсунки с отверстиями, имеющими острые кромки на входе и выходе, колеб¬лется в пределах =0,6-0,7, то для нашего случая принимаем его = 0,65; получим максимальную скорость Аналогично этому находим среднюю скорость: Плотность топлива равна а его динамическая вязкость Плотность воздуха найдем по известной зависимости: где =0,123 кг /м4 - плотность воздуха при Т0=293° K. и = 1 кг/см2 Чтобы предотвратить интенсивное испарение распыленного топ¬лива и его самовоспламенение, температура воздуха в камере под¬держивалась равной температуре окружающей среды и составляла Т2 = 294 ° K. Поэтому Вычислим числовые значения критериев, характеризующих про-текание процессов распиливания: Аналогично этому получаем Отношение плотностей Находим критерий М: Подставляя найденные значения критериев в формулу , получим Видно, что и, следовательно, выбранный режим ра¬боты топливоподающей системы полностью соответствует области распыливания. Длину сплошного участка струи найдем по уравнению, в котором принимаем коэффициент С для закрытой форсунки рав¬ным 372; получим мм Определим теперь параметры, характеризующие дисперсность распыленного топлива. Представительный размер капель находим по уравнению (3.12). Здесь значение коэффициента Е оцениваем по результатам опытов [12], проведенных с такой же форсункой и при аналогичных усло¬виях работы. Как и в опытах [12], подставляя в уравнение значение критерия , находим средний диаметр Заутера: мкм Перейдем теперь к определению параметров движения вершины струи распыленного топлива. Коэффициент аu и вычисляем по формуле (3.13), приняв для закрытой форсунки типа Бош при переменных давлениях впрыска по аналогии с ре-зультатами опытов Л. И. Рахмановича, А. М. Ивайкина и А. Н. Жданова значение постоянной А\'=2,9 [12]: Подставляя полученное значение коэффициента а\'и ,определим длину вершины струи распыленного топлива при t = 0,003 с, ко¬торая будет Угол конуса струи распыленного топлива в основном участке находим по формуле (3.15). Постоянную А2, входящую в эти формулы, оцениваем по резуль¬татам опытов А. Н. Рахмановича и др. В данном случае прини-маем A2=0,00751 и А2 =0,00426. Для основного участка получаем Найдем значение Полученные расчетные данные заносим в таблицу 3.2 Таблица 3.3 - Расчетные показатели стандартной и модернизированной форсунки: Показатели Стандартная форсунка Модернизированная фор-сунка Lc, мм 0,037 0,032 x 41,61 30,2 21,73 18,4 3.3 Расчет основной пружины Cила сжатия пружины при максимальной деформации определим по формуле F3 = Рпр / S g = 1,3 / 12,6  9,81 = 105,2 МПа (3.19) где Рпр – давление в форсунке, МПа; g – ускорение свободного падения, м/с2 Материал проволоки для пружины  51ХФА-А-П-1-ХН-1,80 ГОСТ 14963-78. Диаметр проволоки пружины определим по формуле d = 1,6 = 1,6 = 1,6 мм. где с - индекс пружины с =4 [7]. к - коэффициент влияния кривизны витков к = 1,24 [7]. [] - допускаемое напряжение для проволоки [] = 500 МПа В соответствии с ГОСТ 13766-86 окончательно принимаем d = 1,6 мм. Наружный диаметр пружины DH = 6 мм. Подберем пружину по ГОСТ 13766-88. Ближе всего подходит пружина F3 = 106 МПа; d = 1,6 мм; DH =6 мм; жесткость одного витка С1 = 130,2 МПа/мм и наибольший прогиб одного витка  3 = 0,814 мм [8]. Уточним средний диаметр пружины определим по формуле: D = DH - d = 6 – 1,5 = 4,5 мм. (3.20) Проверим пружину по С1 и 3\' по формуле С1 = 10 4 d/c3 = 1000  1,5 / 4 3 = 234 МПа/мм (3.21) Жесткость пружины определяется по формуле С = (Р1 – Р2)/h = (13 – 12)/0,02 = 50 МПа/мм. (3.22) где Р1, Р2 – давление, на входе и выходе клапан, МПа; h – ход пружины, мм Число рабочих витков пружины определяется по формуле n = C1 / C = 234 / 50  5. (3.23) Максимальная деформация пружины определяется по формуле 3 = F3 / C = 106/ 50 = 2,12 мм (3.24) 3’ = 3 / n = 2,12 / 5 = 0,42 мм (3.25) Шаг пружины определяется по формуле t = 3’ + d = 0,42 + 1,6 = 2,02 мм (3.26) Высота пружины при максимальной деформации определяется по формуле: L3 = (n + 1) d = (5+1)  1,6 = 9,6 мм (3.27) Высота пружины в свободном состоянии определяется по формуле L0 = L3 + 3 = 9,6 + 2,12 = 11,72 мм. (3.28) Аналогично производим расчет для дополнительной пружины степени сжатия: 3.4 Расчет дополнительной пружины Cила сжатия пружины при максимальной деформации определим по формуле F3 = Рпр / S g = 1,7 / 12,6  9,81 = 137,5 МПа где Рпр – давление в форсунке, МПа; g – ускорение свободного падения, м/с2 Материал проволоки для пружины  51ХФА-А-П-1-ХН-1,80 ГОСТ 14963-78. Диаметр проволоки пружины определим по формуле d = 1,6 = 1,6 = 1,85 мм. где с - индекс пружины с =4 [7]. к - коэффициент влияния кривизны витков к = 1,24 [7]. [] - допускаемое напряжение для проволоки [] = 500 МПа В соответствии с ГОСТ 13766-86 окончательно принимаем d = 1,8 мм. Наружный диаметр пружины DH = 10 мм. Подберем пружину по ГОСТ 13766-88. Ближе всего подходит пружина F3 = 140 МПа; d = 1,8 мм; DH =7 мм; жесткость одного витка С1 = 225 МПа/мм и наибольший прогиб одного витка  3 = 0,622 мм [8]. Уточним средний диаметр пружины определим по формуле: D = DH - d = 7 – 1,8 = 5,2 мм. Проверим пружину по С1 и 3\' по формуле С1 = 10 4 d/c3 = 1000  1,8 / 4 3 = 281 Н/мм Жесткость пружины определяется по формуле С = (Р1 – Р2)/h = (28-24)/0,06 = 66,7 МПа/мм. где Р1, Р2 – давление, на входе и выходе клапан, МПа; h – ход пружины, мм Число рабочих витков пружины определяется по формуле n = C1 / C = 281/66,6  4. Максимальная деформация пружины определяется по формуле 3 = F3 / C = 137,5/ 66,6 = 2,1 мм 3’ = 3 / n = 2,1 / 4 = 0,53 мм Шаг пружины определяется по формуле t = 3’ + d = 0,53 + 1,8 = 2,33 мм Высота пружины при максимальной деформации определяется по формуле: L3 = (n + 1) d = (4+1)  1,8 = 9 мм Высота пружины в свободном состоянии определяется по формуле L0 = L3 + 3 = 9 + 2,1 = 11,1 мм. По расчетным данным для повышения эффективности работы двигателя за счет ступенчатого впрыска топлива, мы предлагаем использование форсунки с распылителем имеющим шесть отверстий диаметром D=0,26 мм, и для обеспечения ступенчатого впрыска топлива устанавливаем две пружины разной жесткости. Принимаем основную пружину наружным диаметром Dн=6 мм, рабочим числом витков n=5, и дополнительную пружину наружным диаметром Dн= 7 мм с рабочим числом витков n=4. Размер файла: 25 Мбайт Фаил:

Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Двигатели внутреннего сгорания / Повышение эффективности использования машинно-тракторного парка в ОАО «Дрибин РАПТС» с модернизацией системы питания дизельного двигателя Д-245 трактора Беларус-1025.2

Вход в аккаунт: