Страницу Назад

Поискать другие аналоги этой работы

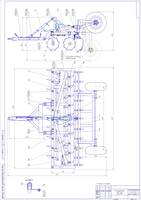

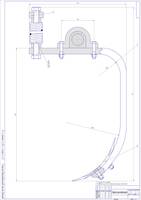

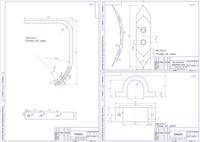

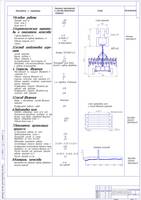

999 Модернизация дисковой бороны (дискатора) БДМ-4х2 (конструкторская часть дипломного проекта)ID: 217445Дата закачки: 22 Апреля 2021 Продавец: AgroDiplom (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Диплом и связанное с ним Форматы файлов: КОМПАС, Microsoft Word Описание: 3.6 Устройство и рабочий процесс модернизированной бороны БДМ-4х2 Борона прицепная дисковая БДМ-4х2 (рисунок 3.21) предназначена для лущения стерни и предпахотной обработки почвы. Борона используется во всех почвенно-климатических зонах. Техническая характеристика бороны приведена в таблица 1. Рабочий орган дисковой бороны – стальной заостренный сферический диск с вырезной режущей кромкой. Сферические диски (рисунок 3.19 а, б) применяют в качестве рабочих органов дисковых плугов, лущильников, борон, иногда сеялок (однодисковый сошник). Вырезные диски (рисунок 3.19 в) устанавливают на тяжелых боро¬нах, которые применяются как для первичной обработки тяжелых задернелых почв, так и для разделки связных пластов, поднятых при вспашке болотных и кустарниково-болотных земель. Диаметр дисков с вырезной кромкой – 650...700мм. При движении бороны диски сцепляясь с почвой вращаются. Режущая кромка диска отрезает пласт почвы, отделяет его от массива и поднимает на внутреннюю (вогнутую) поверхность. Затем почва падает с некоторой высоты и отводится диском в сторону. В результате перемещения по диску и падения почва крошится, частично оборачивается и перемешивается. Дисковые бороны по сравнению с зубовыми меньше забиваются, перерезают тонкие корни и перекатываются через толстые. Отличительной конструктивной особенностью БДМ от выпускаемых в СНГ дисковых борон состоит в том, что каждый диск расположен на индивидуальной стойке. Каждый ряд дисков имеет возможность регулировки угла атаки. Диск при этом выполняет роль лемеха и отвала, что способствует лучшему обороту отрезаемого пласта, его крошению, а также снижению требуемого тягового усилия трактора. Отсутствие в конструкции дисковых батарей с единой осью позволяет БДМ работать во влажную погоду, на землях с большим количеством растительных остатков, а также на землях с любым количеством сорной растительности, при этом исключается наматывание на ось диска и плотное забивание рядов дисков. Отпадает необходимость применения в конструкции чистиков, так как в процессе работы происходит самоочищение диска. 1 - навеска; 2 - батарея; 3 - рама; 4 – боковой брус. Рисунок 3.21 - Борона Таблица 4.1 – Техническая характеристика бороны БДМ-4х2 Наименование показателя Значение показателя 1 2 Марка БДМ-4х2 Тип прицепной Производительность за 8- ми часовую смену 20-40 Рабочая скорость 8-15 Транспортная скорость, не более 25 Влажность почвы до 35 Ширина захвата 4000 Масса 2700±50 Количество режущих узлов в одном ряду 10 Режущих узлов всего 20 Количество рядов 2 Диаметр рабочих органов 560 Расстояние между дисками 280 Расстояние между рядами дисков 700 Угол атаки дисков от 0 до 30 Глубина обработки до 15 Агрегатирование МТЗ-82, МТЗ-1221 3.7 Расчеты конструкторской части 3.7.1. Расчет чизельных лап На проектируемую машину устанавливаем оборотную лапу на подпружи-ненной стойке для глубоких рыхлителей общего назначения. Стойку выбрали из условия (4.1): (3.1) где а – глубина обработки, мм; Н – высота стойки, мм. Т. к. минимальная глубина обработки должна быть 250 мм, то выбираем стойку с размерами L=205 мм; R=230 мм; ; Н=560 мм, где глубина обработки до 280 мм. Рисунок 3.22-Проектируемая чизельная лапа Для выбора предохранительной пружины необходимо определить силу необходимую для ее растяжения определяется по формуле 3.2: F= (3.2) Где a – глубина обработки, м b – сечение стойки, м – сопротивление почвы, кН/м . Сечение стойки определяется по формуле 4.3. b = (3.3) где h – ширина стойки, м с – толщина стойки, м =0,065 м Выбираем пружину № 155, с проволокой 1класса работающая на растя-жение с диаметром равным 8 мм, а наружным диаметром пружины равным 63 мм и с силой пружины при максимальной деформации 3750 Н. Пружина крепится к раме с помощью нормального болта с резьбой М20 При затяжке болта в нем возникает максимальная сила F [7] определяется по формуле 4.4: , (3.4) где – внутренний диаметр резьбы, мм; – предел текучести материала болта, Н/мм2. 2808 Н. Момент затяжки болта определяется по формуле 4.5 [7]: , (3.5) где – коэффициент трения стали о сталь, ; – приведенные угол трения, град, , – коэффициент трения в резьбе [8]: . тогда ; – средний диаметр опорной поверхности гайки, мм. Необходимое усилие на ключе при затяжке определяется по формуле 4.6 [8]: , (3.6) где – длина рукоятки стандартного ключа, ; Н. Проверим витки болта и гайки на смятие и срез (рисунок 3.23). Среднее смятие в резьбе определим по формуле 3.7 [8]: , (3.7) где – число витков по длине свинчивания определим по формуле 4.8, шт [8]. Рисунок 4.6 – Схема резьбового соединения: d - наружный диаметр резьбы; d1 – внутренний диаметр резьбы; d2 – средний диаметр резьбы; Р - шаг резьбы; F – сила затяжки болта. , (3.8) – длина свинчивания, Н=40 мм; – шаг резьбы, Р=1,5 мм; шт, – внутренний диаметр резьбы, мм; – средний диаметр резьбы, мм; – наружный диаметр резьбы, мм; – коэффициент неравномерности нагрузки по виткам резьбы с учетом пластических деформаций [8]. По ГОСТ 9150-59 мм, мм, мм, , для стали 35 , где Н/мм2 . Тогда Н/мм2, Н/мм2. Условие: 8,39<256 Н/мм2 показывает о способности резьбового соединения надежно работать на смятие. Касательные напряжения среза резьбы определяются: – для болта определим по формуле 4.9 [8] , (3.9) где R=0,8 для метрической резьбы, Н/мм2; – для гайки определим по формуле 4.10: , (3.10) Н/мм2; Болт и гайка изготовлены из стали 35 [8]: Н/мм2 (3.11) (3.12) Тогда 64>2,22 Н/мм2 , 64>2,15 Н/мм2 , что указывает на надежность работы соединения. 3.4. Разработка операционно-технологической карты Операционная технология – это комплекс агротехнических, организацион-ных, технических, экономических правил по высокопроизводительному использованию машинных агрегатов, обеспечивающих высокое качество полевых механизированных работ. При культивации почвы боронами поверхность почвы следует обрабатывать на заданную глубину (6...14 см) с откло¬нением не более + 1см. Верхний слой почвы должен быть мелкоком¬коватым. Высота гребней и глубина бороздок после обработки должна быть не более 4 см, поверхность поля - ровной. Выворачивание ниж¬них слоев почвы на поверхность не допускается. Сорняки должны быть уничтожены стрельчатыми лапами полно¬стью, рыхлящими - не менее 95 %. Огрехи и необработанные полосы не допускаются. Для расчёта операционно-технологической карты необходимо следующие данные: состав агрегата: трактор типа Беларус-1221+БДМ-4х2; площадь поля – 1328 га; средняя площадь поля – 320 га; средняя длина гона ¬¬¬¬¬¬¬¬¬¬¬¬¬¬– 1200 м; уклон – i = 2º; фон – поле под посев; ширина захвата – В=6 м. рекомендуемая скорость движения агрегата МТА при предпосевной обработке почвы: Vагр = 7…10 км/ч = 1,9…2,7 м/с. Согласно тяговой характеристике трактора данному условию удовлетво-ряют скорости движения на 3д4п передаче: Vрн = 9 км/ч; iтр = 57,6; Ркрн = 23,1 кН. Общее тяговое сопротивление агрегата определим следующим образом (3.8) где k – удельное тяговое сопротивление машины, кН/м; nм – количество машин в агрегате, nм = 1; Gм – эксплуатационный вес машины, кН (для бороны БДМ-4х2Gм = 22,6 кН); Bр – рабочая ширина захвата машины, м; которая с учетом коэффициента использования конструктивной ширины захвата будет равен: Вр = 0,95 • 4,1 = 3,9 м; i – уклон, %. Удельное тяговое сопротивление машины определим с учетом рабочей скорости Vр и темпа нарастания удельного тягового сопротивления Δс = 3 %, по формуле: (3.9) где k0 - удельное тяговое сопротивление при скорости 5 км/ч. Тяговое удельное сопротивление модернизируемой машины при скорости 5 км/ч составит k = 3,1 кН/м. Тогда соответственно получим: Тяговое сопротивление агрегата на рассматриваемых передачах будет равно: Степень загрузки трактора по силе тяги оцениваем коэффициентом исполь-зования номинальной силы тяги: (3.10) Рабочая скорость с учетом недогрузки и буксования трактора будет рав-на: (3.11) где δ – буксование трактора, δ = 9,6 %; (3.12) n, nн, nх – частота вращения коленчатого вала двигателя действительная (с учетом недогрузки), номинальная и на холостом ходу, об/мин. Тогда: Степень загрузки по тяговой мощности оценим коэффициентом использования максимальной тяговой мощности: (3.13) (3.14) (3.15) (3.16) Тогда: По результатам проведенных расчетов скорость на выбранной передачи подходит под агротехнические скорости, для которой коэффициент использования номинальной силы тяги: коэффициент использования максимальной тяговой мощности: Кинематика агрегата. Затраты времени на холостое движение агрегата характеризуется коэффициентом рабочих ходов: (3.17) где Lр – средняя рабочая длина гона, м; Lх – средняя длинна холостого хода агрегата, м. Способ движения выбираем исходя из требований агротехники, состояния поля и применяемого агрегата. Из возможных способов движения выбираем тот, который обеспечивает наибольший коэффициент рабочих ходов. Для рассчитываемой операции принимаем челночный способ движения. Для петлевых поворотов: Lх = 6 • R0 + 2e; (3.18) где R0 – минимальный радиус поворота агрегата, который для прицепных агрегатов может быть принят: R0 = 1,5 • Bp ; (3.19) Ro = 1,5 • 3,9 = 5,9 м; e – длина выезда агрегата, которая зависит от кинематической длины агрегата lк, для прицепных машин: e = 0,8lк; (3.20) в свою очередь: lк = lт + lм, (3.21) где lт – кинематическая длина трактора, м; lт = 2,75 м; lм – кинематическая длина машины, м; lм = 4,4 м; lК=2,75+4,4= 7,15 м; e = 0,8 • 7,15 = 5,72 м; Lх = 6 • 5,9 + 2 • 5,72 = 46,84 м. Рабочая длина гона определяется по формуле: LP = L – 2E; (3.22) где L – длина гона, м; Е – ширина поворотной полосы, м. Ширина поворотной полосы определяется по формуле: E = 2,8R0 + e + dк; (3.23) E = 2,8 • 5,9 + 5,72 + 6 = 28,24 м. Принимаем значение, кратное ширине захвата агрегата E = 28,24 м. Тогда рабочая длина гона равна: LР = 1200 – 2 • 28,24 = 1143 м. Следовательно, коэффициент рабочих ходов: Производительность агрегата за смену: Wсм = 0,1Вр Vр Тр, га/см; (3.24) где Вр – рабочая ширина захвата агрегата, м; Vр - скорость движения агрегата при выполнении операции, км/ч; Tр - чистое рабочее время смены, ч; Tр = tрц • nц, (3.25) где tрц - время чистой работы за цикл, ч; nц - количество циклов за смену, шт; (3.26) где Tсм - продолжительность смены, ч; Tсм = 7 ч; Tпз - время выполнения подготовительно-заключительных работ, ч; Tпз = 0,6 ч; Tф - время на остановки по физиологическим причинам, ч; Tф = 0,5 ч; Tпер - время, затрачиваемое на внутрисменные переезды агрегата, ч; Tпер = 0,3 ч; tц - время одного цикла, ч; (3.27) где Vх - скорость агрегата при холостых ходах, км/ч; принимаем Vх = 5 км/ч; tоц – время технологических остановок агрегата за цикл; tоц = 0,05 ч. ч. Количество циклов за смену: циклов. Время чистой работы за цикл: (3.28) ч. Чистое время работы агрегата за смену: Tр = 0,27 • 16 = 4,36 ч. Коэффициент использования времени смены: (3.29) Производительность агрегата для предпосевной обработки почвы определяется за цикл: Wц= , (3.30) Wц= , Определим производительность агрегата за смену: Wсм = 0,1 • 5,7 • 8,2 • 4,36 = 20,4 га/см. Часовой расход топлива на рабочем ходу: (3.31) где Gх – расход топлива на остановках; Gx = 1,5 кг/ч; Gтн – часовой расход топлива при номинальной мощности; Gтн = 25,4 кг/ч; Часовой расход топлива на холостом ходу: (3.32) где RАХ – общее тяговое сопротивление агрегата на холостом ходу; Тогда Погектарный расход топлива: (3.33) Затраты труда на единицу выполненной работы представляют собой отношение числа рабочих m к часовой производительности агрегата Wч: (3.34) Размер файла: 7,7 Мбайт Фаил:

Скачано: 2 Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Сельскохозяйственные машины / Модернизация дисковой бороны (дискатора) БДМ-4х2 (конструкторская часть дипломного проекта)

Вход в аккаунт: