Страницу Назад

Поискать другие аналоги этой работы

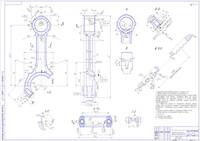

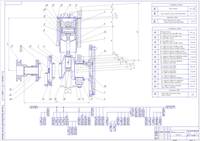

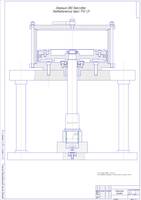

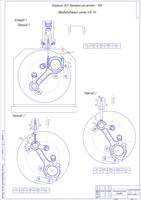

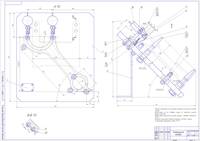

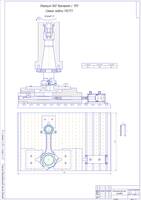

1590 Совершенствование технологического процесса изготовления шатуна двигателя А01 и автоматизированный участок механической обработки шатунаID: 217468Дата закачки: 23 Апреля 2021 Продавец: Shloma (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Диплом и связанное с ним Форматы файлов: КОМПАС, Microsoft Word Описание: Настоящий дипломный проект выполнен в соответствии с заданием на дипломное проектирование (ПРИЛОЖЕНИЕ А): технологический процесс сборки кривошипно-шатунного механизма двигателя А01 и автоматизированный участок механической обработки шатуна с исследовательской частью. Результатом проекта является спроектированный процесс механической обработки шатуна и технологический процесс сборки кривошипно-шатунного механизма. На все операции рассчитаны режимы резания и проведено нормирование и определение загрузки оборудования. Рассчитано и спроектировано приспособление для механической обработки детали. Спроектировано приспособление для контроля технического требования. Разработано 4 инструментальных наладок и одна сборочная наладка. Спроектирован инструмент. Были изучены следующие темы по охране труда и окружающей среды: основные виды работ и факторы производственного риска при обработке шатунов; меры безопасности при запрессовки втулок и на протяжных станках; охрана труда при эксплуатации шлифовальных станков; Профилактика профзаболеваний при использовании СОЖ. Проведены организационно-экономические расчёты по спроектированному технологическому процессу обработки детали. Дипломный проект содержит 112 страниц, 21 рисунков, 39 таблицы, 8 литературных источников. В конце проекта представлено 8 приложений. Содержание Реферат………………………………………………….....2 Введение……………………………………………...5 1 Технологическая часть…………………………………….6 1.1 Технологический процесс сборки……………………6 1.1.1 Служебное назначение узла………………………..6 1.1.2 Анализ технологичности узла…………………………...7 1.1.3 Размерный анализ узла…………………………..…8 1.1.3.1 Анализ технических требований узла………….….8 1.1.3.2 Структура и построение размерных цепей…….9 1.1.3.3 Выбор и обоснование метода расчета цепей и расчет……………......11 1.1.4 Организационная форма сборки узла………..…..12 1.1.5 Нормирование сборочной операции. Определение трудоемкости…….13 1.1.6 Выбор средств механизации и автоматизации сборочных работ………14 1.2 Технологический процесс изготовления шатуна… 1.2.1 Служебное назначение детали. Классификация ее поверхностей……………………………………..16 1.2.2 Анализ технологичности конструкции детали.17 1.2.3 Анализ и методы контроля технических требований на деталь………..17 1.2.4 Выбор и технико-экономическое обоснование метода получения заготовки…………………….....18 1.2.5 Анализ действующего технологического процесса……………………..20 1.2.6 Проектирование нового варианта технологического процесса………...20 1.2.7 Выбор баз и схем базирования……………22 1.2.8 Размерный анализ детали…………………24 1.2.9 Расчет режимов резания, техническое нормирование……..33 1.2.10 Описание служебного назначения, принципа работы и расчет приспособления………….….41 1.2.11 Проектирование режущего инструмента .….43 2 Охрана труда и окружающей среды….…….44 2.1 Основные виды работ и факторы производственного риска при обработке шатунов 2.2 Меры безопасности при запрессовки втулок и на протяжных станках …....48 2.3 Охрана труда при эксплуатации шлифовальных станков ……………….….54 2.4 Профилактика профзаболеваний при использовании СОЖ ………………...59 3 Организационно-экономическая часть………….61 3.1 Организационные расчеты проектируемого участка обработки детали……61 3.2 Технико-экономическое обоснование проекта……….64 Заключение………………………………….87 Список литературы………………….…...88 Приложение А - бланк задания……………....89 Приложение Б - спецификация на кривошипно-шатунный механизм..………...93 Приложение В - спецификация на приспособление на фрезерную операцию.…95 Приложение Г - спецификация на контрольную наладку………………………..96 Приложение Д - спецификация на торцевую фрезу……………………………....98 Приложение Ж - маршрутная карта на технологический процесс сборки…..….99 Приложение И - маршрутная карта на технологический процесс механической обработки……………………………………….…104 2. Технологическая часть 2.1 Проектирование Т.П. сборки узла 2.1.1 Служебное назначение узла Шатун служит для соединения поршня с кривошипом коленчатого вала и обеспечивает при такте рабочего хода передачу усилия от давления газов на поршень к коленчатому валу, а при вспомогательных тактах (впуск, сжатия, выпуск), наоборот, от коленчатого вала к поршню. При работе двигателя шатун совершает сложное движение. Он движется возвратно-поступательно вдоль оси цилиндра и качается относительно оси поршневого кольца. Сборочная единица состоит из поршня, компрессионных и маслосъёмных колец, поршневого пальца и стопорных колец, шатуна с крышкой и вкладышами. Шатунно-поршневая группа предназначена для преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала. Технические условия: 1. Рабочая температура от 40°C до 80°C. 2. Рабочая влажность воздуха 40-80% Технические требования: 1. Коленчатый вал собранного двигателя должен проворачиваться свободно без заеданий. 2. Течь масла по плоскости разъёма и по контурам крышек не допускается. 3. Осевое перемещение шатуна не более 0,32 мм 4. Днище поршня должно выступать на 0,5 мм, и утопать на 0,15 мм относительно верхней плоскости блока цилиндров 3. Расчетно-конструкторская часть 3.1. Анализ действующего технологического процесса При изготовлении детали используются автоматические линии и специальные станки, в связи с постепенным уменьшением объемов производства использование автоматических линий не целесообразно, и при данных условиях производства возможна замена автоматических линий на станки с ЧПУ и обрабатывающие центры. 3.2. Проектирование варианта технологического процесса. Выбор оборудования, оснастки, режущего инструмента Таблица 3.1.- Карта исходных данных № пов Квалитет, шерох-ть мкм Тех. требования Вид обработки Тех. решение по обеспечению Т.Т. детали заготовки 1 6 0,8 Нецилиндричность не более 0,003 мм - Черновое растачивание Чистовое растачивание Тонкое растачивание Хонингование - 2 6 0,8 Нецилиндричность не более 0,006 м - Черновое растачивание Чистовое растачивание Тонкое растачивание Хонингование - 3,4,5,6 11 1,25 Непараллельность не более 0,06 мм - Черновое фрезерование Чистовое фрезерование Шлифование При обработки 3,5 за технологические базы принять 4,6 7,8,9, 10,11,12,13,20,22 14 5 - - Черновое фрезерование - 14,16, 15,17 11 5 - - Сверление Нарезание резьбы - 18,19 14 5 - - Сверление - 21 14 5 - - Протягивание - На основании вышеизложенного составим маршрут для данной детали: 10 Фрезерная Станок 630 VH установ 1: Фрезеровать начерно поверхность 4,6 установ 2: Фрезеровать начерно поверхность 3,5,7,8,9,10,11,12,13 20 Фрезерно-расточная Станок 630 VH установ 1: Расточить начерно отверстия 1,2 усианов2: Расточит фаски отверстий 1,2 установ 3: отрезать крышку от шатуна с образованием поверхности 21 30 Протяжная Станок 7Б56У установ 1: Протянуть поверхность 21 40 Фрезерно-расточная Станок 630 VH установ 1: Сверлить отверстия 14,16,18,19 установ 2: Расточить отверстия14,16 Нарезать резьбу 15,17 Фрезеровать поверхность 22 60 Фрезерная Станок ГФ 2171 установ 1: Расточить начисто поверхность 1,2 Расточить начисто фаски отверстий 1,2 с одной стороны установ 2: Расточить начисто фаски отверстий 1,2 с одной стороны установ 3: Фрезеровать начисто поверхность 4,6 установ 4: Фрезеровать начисто поверхность 3,5 70 Торцешлифовальная с ЧПУ Станок 3Т160 установ 1: Шлифовать поверхность 4,6 установ 2: Шлифовать поверхность 3,5 80 Прессовая Пресс PVE-25 установ 1: Запрессовать втулку 90 Контрольная Подгонка веса 100 Алмазно-расточная Станок OC2705 установ 1: Расточить начисто отверстия 1,2 110 Хонинговальная Станок СС439 установ 1: хонинговать отверстия 1,2 3.2. Выбор баз и схем базирования На фрезерных и расточных операциях используется схема базирования: Рисунок 3.1. – Базы при фрезеровании и растачивании Так как требования к разностенности одной головки шатуна более жёсткие, базирование обеспечивается по продольной плоскости симметрии и опорной базе на контуре более точной головки. Торцевые поверхности являются установочной базой (лишает трех степеней свободы: перемещение вдоль оси Z и вращение вокруг осей X и Y). Малая и большая головка шатуна - направляющая и опорная (лишает шатун трёх степеней свободы: перемещение по осям Х,Y, вращение вокруг оси Z). На протяжной операции используется схема базирования: Рисунок 3.2. – Базы при протягивании Торцевые поверхности являются установочной базой (лишает трех степеней свободы: перемещение вдоль оси Z и вращение вокруг осей X и Y). Плоскость разъёма шатуна – направляющая (Перемещение по оси У, вращение вокруг оси Z). Отверстие в большей головке шатуна – опорная. Лишает шатун 1 степени свободы (перемещение по оси Х). На сверлильных и расточных операции при обработки мелких отверстий в головках шатуна используется схема базирование: Рисунок 3.3. – Базы при сверлении и растачивании Торцевые поверхности являются установочной базой (лишает трех степеней свободы: перемещение вдоль оси Z и вращение вокруг осей X и Y). Бобышка на малой головке шатуна - опорная (перемещение по оси Х).Бобышка на малой и большой головке шатуна - направляющая. Лишает шатун 2 степеней свободы (перемещение по оси Х, вращение вокруг оси Z). 3.3.Расчет режимов резания, техническое нормирование 1.Операция 060 Фрезерная с ЧПУ. Станок ГФ 2171. Паспортные данные станка диапазон частот вращения шпинделя 40…2000 об/мин; частота вращения шпинделя n, об/мин: 40, 50, 63, 80, 100, 125, 160, 200, 250, 315, 400, 500, 630, 800, 1000, 1250, 1600, 2000; пределы подач стола, мм/мин: 3…4800 мм/мин; регулирование подачи – бесступенчатое; мощность привода главного движения – 19 кВт. Исходные данные материал заготовки сталь 40Х Мпа; глубина резания t=1 мм; выбор инструментального материала при чистовом фрезеровании поверхностей 3,4 и обрабатываемом материале – сталь 40Х выбираем марку твердого сплава Т5К10 ; Выбор и расчет режимов резания Ширина фрезерования В=128 мм; диаметр торцевой фрезы D=(1,2…1,5)128=155 мм; количество зубьев фрезы (3.1.) Выбор подачи Подачу на зуб для обработки поверхности выбираем по карте SZt = 0,28 мм/зуб Выбранное значение подачи корректируем с учетом поправочных коэффициентов SZ = SZt  KSM  KSИ  KSj  KSР  KSС  KSВ  KSО (3.2.) По карте выбираем поправочные коэффициенты для измененных условий работы в зависимости от: - твердости обрабатываемого материала KSM = 0,95; - материала режущей части фрезы KSИ = 1; - главного угла в плане KSj = 1; - способа крепления пластины KSР = 1; - схемы установки фрезы KSС = 0,5; - отношения фактической ширины фрезерования к нормативной KSВ = 1,3 - группы обрабатываемости материала KSО = 1. SZ = 0,28  0,95  1  1  1  0,5  1,3  1 = 0,17 мм/зуб Подача, допустимая по шероховатости обрабатываемой поверхности SZ = 0,4 мм/зуб Окончательно принимаем минимальное значение SZ = 0,17 мм/зуб. S=z•SZ =8• 0,17=1,36 мм/об. Выбор скорости резания Скорость резания выбираем с учетом поправочных коэффициентов в зависимости от: - твердости обрабатываемого материала КVM = 0,9; - материала режущей части фрезы КVИ = 1; - состояния поверхности заготовки КVП = 0,8; - главного угла в плане КV = 1; - отношения ширины фрезерования к диаметру фрезы КVВ = 1; - периода стойкости режущей части фрезы КVТ = 0,7 (Т = 180 мин); - способа крепления пластины и наличия покрытия КVР = 1; - наличия охлаждения КVЖ = 0,85; - группы обрабатываемости материала КVО = 1. VТ = 412 м/мин; V = VT  КVM  КVИ  КVП  КVj  КVВ  КVТ  КVР  КVЖ  КVО = 356  0,9  1  0,8  1  1  0,7  1  0,85  1 = 177 м/мин. (3.3.) Выбор частоты вращения шпинделя n = 1000V/D = 1000177/(3,14155) = 364 об/мин. (3.4.) Сила резания касательная Pz=Pzт*Kpo*Kpм*Kpz*KpB= =2890*0.9*1.35*1.5*0.5=2634 H (3.5.) где Kpo, Kpм, Kpz, KpB – коэффициенты, учитывающие группу обрабатываемого материала, твердость обрабатываемого материала, число зубьев фрезы и ширину фрезерования соответственно; Определение мощности резания NТ = 9,85 кВт. Выбранную мощность резания корректируем в зависимости от: - твердости обрабатываемого материала КNM = 1,05; - состояния поверхности заготовки КNП = 0,8; - главного угла в плане КNj = 1; - отношения ширины фрезерования к диаметру фрезы КNВ = 1,2; N = NT  КNM  КNП  КNj  КNВ = 9,85  1,05  0,8  1  1,2 = 8,4 кВт (3.6.) Определение минутной подачи Минутную подачу рассчитываем по формуле SM = SZ  z  n = 0,178400 = 544 мм/мин (3.7.) Основное время автоматической работы станка по программе определяется по формуле: , мин (3.8.) где длина обрабатываемой поверхности, мм ; длина подвода, мм; длина врезания и перебега, мм; мин; машинно-вспомогательное время определяется по формуле: Тмв=Тмви+Тмвх, мин; где Тмви – машинно-вспомогательное время на автоматическую смену инструмента, Тмви=0,2 мин; Тмвх – машинно-вспомогательное время на выполнение автоматических вспомогательных ходов и технологические паузы, , мин (3.9.) где Lхх – длина холостого хода, , мм (3.10) где , , расстояние от точки «0» до точки выхода фрезы на эквидистанту по соответствующим осям координат станка мм, мм, мм; мм; подача холостого хода, мм/мин; мин; мин; время автоматической работы станка определяется по формуле: , ,мин (3.11.) Норма штучного времени определяется по формуле: , мин (3.12.) где вспомогательное время, , мин (3.13.) где время на установку и снятие, закрепление и открепление детали, мин вспомогательное время, связанное с операцией, мин вспомогательное время на контрольное измерение, мин мин время на организационное обслуживание рабочего места, отдых и личные потребности, мин мин. 2. Операция 100 тонкое растачивание отверстий большей и малой головки шатуна. Станок ОС2705. Глубина резания определяется в зависимости от максимального припуска Zmax = 120мкм следовательно t = 0,1мм Выбираем величину подачи S = 0,07 мм/об. Стойкость инструмента Т = 60 мин, Скорость резания: , (3.14.) где CV - коэффициент скорости резания T - стойкость инструмента m, x, y - показатели степени KV-коэффициент, учитывающий свойства материала и состояние поверхности: Определяем коэффициент и показатели степени в зависимости от вида обработки и величины подачи CV = 420, x = 0,15, y = 0,2, m = 0,2 , (3.15.) где KMV = коэффициент, учитывающий влияние материала заготовки KПV = коэффициент, учитывающий влияние состояния поверхности KИV = коэффициент, учитывающий влияние материала инструмента KТИ = коэффициент изменения стойкости КТС = коэффициент изменения периода стойкости в зависимости от числа одновременно обслуживаемых станков. , (3.16.) где КГ - коэффициент характеризует группу сталей по обрабатываемости, В - предел прочности = 450 МПа, nВ = показатель степени КГ = 0,85 nВ = 1,75 где KПV = 1 KИV = 0,5 KТИ = 1 КТС = 1 тогда скорость резания равна: м/мин м/мин Частота вращения шпинделя: (3.17.) где d - наибольший диаметр обрабатываемой поверхности мин-1 мин-1 Значение скорости полученное с учетом значения частоты вращения шпинделя n: м/мин м/мин Тангенциальная составляющая силы резания: (3.18.) где Ср, x, y, n - коэффициенты, показатели степени, зависящие от обрабатываемого материала, материала рабочей части резца и вида обработки. Ср = 200, x = 1, y = 0,75, n = 0 (3.19.) , (3.20.) Определим коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента на составляющие силы резания при резании заготовки из стали. KP = 1, KP =1,1, KP = 1, KrP = 0,93 тогда: Н Н Мощность резания: кВт, (3.21.) кВт Техническое нормирование. мин где То - основное машинное время, затрачиваемое на изменение формы, плотности или состояния поверхностного слоя заготовки; Lр.х. – длина рабочего хода; n – частота вращения инструмента; S0 - подача. , (3.22.) где L – длина резания; Lвр- длина врезания; Lпер – длина перебега инструмента. мм, мин, Из паспорта станка: Тв =0,45 мин, мин, Тогда мин, 3. Операция 110 хонингование отверстия большей головки шатуна с размером 93+0,022. Хонинговальный станок СС439 Длина бруска (3.23.) где Lх - длина хонингования = 47мм Длина выхода бруска , (3.24.) Длина рабочего хода инструмента (3.25.) Величину припуска 2а, скорость вращения хона  в м/мин, возвратно-поступательную скорость в.п. в м/мин выберем из карты. Припуск 2а=0,06мм, Скорость вращения хона =35 м/мин Возвратно-поступательная скорость в.п.=10 м/мин Число оборотов инструмента (3.26.) где  - скорость вращения хона, D – диаметр; мин-1 Уточняем скорость вращения (3.27.) м/мин Число двойных ходов инструмента (3.28) дв.ход./мин Техническое нормирование. Выбираем основное машинное время То, затрачиваемое на изменение формы, плотности или состояния поверхностного слоя заготовки То =0,7 мин Из паспорта станка: Тв =0,55 мин, мин, Тогда мин, Данные после расчета операции приведены таблице 3.2. Таблица 3.2. – Режимы резания Элементы режимов резания и времени Операции 10 20 30 40 60 70 100 110 Глубина резания t, мм. 1,5 1 3 4 3 7,25 4 1,5 1,35 0,75 2,5 1 1 1 0,1 0,1 0,8 0,06 Подача Sот , мм/об. 1,47 1,16 0,98 1,0 1,25 0,85 0,33 0,9 0,45 1,5 1,14 0,5 1,0 1,36 0,7 0,07 0,07 - Cкорость резания V, м/мин. 184 157 186 67,5 6 20,2 20 25,14 56 7,4 112 98 67,5 177 35 190 200 35 Частота вращения n, об/мин 385 334 457 320 - 871 637 511 776 114 566 390 320 364 256 680 1190 120 Сила резания, Pz, кН 2745 2245 578 899 10 896 834 724 897 754 734 457 899 2634 - 336 228 - Табличная мощность NТ , кВт. 10,4 7,4 0,6 0,97 18,5 3,5 2,9 3,2 4,5 2,1 4,33 0,35 0,97 9,85 3 1 0,7 1,2 Основное время То , мин 0,52 0,87 0,78 0,35 1,19 1,22 0,67 0,25 0,32 0,13 0,42 0,94 0,42 0,8 1,60 1,8 0,7 Машинно-вспомогательное Тм , мин 0,23 0,38 0,37 0,14 0,51 0,41 0,22 0,08 0,11 0,04 0,14 0,41 0,18 0,34 0,69 0,4 0,045 Время цикла Тц , мин 0,75 1,25 1,15 0,49 1,7 1,62 0,89 0,34 0,42 0,17 0,56 1,35 0,6 1,14 2,29 2,2 0,745 Вспомогательное Тв , мин 0,66 1,16 0,97 0,46 1,63 1,30 0,72 0,27 0,34 0,13 0,45 1,26 0,51 0,95 2,22 0,45 0,55 атех + аорг + аотл % 9 Штучное время Тшт , мин 4 3,3 3,42 7,1 6,2 4,6 2,74 1,41 3.4. Описание служебного назначения, принципа работы и расчет приспособления Служебное назначение приспособления При механической обработке детали возникает необходимость применения зажимных приспособлений. Они предназначены для ориентации и зажима заготовки при обработке базовых поверхностей (на первых операциях) и остальных поверхностей (на последующих операциях). Описание работы приспособления Приспособление состоит из плиты на которую установлены самоцентрирующиеся тиски с гидроприводом. Рейка 1 связана со штоком 10 привода. При подачи масла в штуцер 12 поршень 14 движется, перемещая шток влево, а рейка 1 поворачивает зубчатое колесо 2, вращающееся относительно неподвижной оси 3. Это колесо перемещает рейку 4 и связанный с ней ползун 5 вправо. Призма 6 получая движение в сторону призмы 8, центрируют и закрепляют обрабатываемую деталь 7. При подачи масла в штуцер 11 происходит разжим заготовки. Расчет приспособления Силы возникающие при обработке стремятся отодвинуть заготовку от опор. Смещение заготовки предупреждается силами трения возникающие в механизмах контакта заготовки с опорами и зажимными элементами. Согласно этому должно соблюдаться условие: (3.29) где Рz – сила резания f1,2 – коэффициенты трения К – коэффициент запаса (3.30) где К0 – коэф. учитывающий неточность расчетов; К1 – коэф. учитывает наличие случайных неровностей на поверхности приводящей к колебанию силы резания; К2 – коэф. учитывает увеличение силы резания от прогрессирующего износа инструмента; К3 – коэф. учитывает изменение силы резания при прерывистом резании; К4 – коэф. учитывает непостоянство силы закрепления развиваемые зажимными усилиями. Н Исходя из полученной зажимной силы и рабочего давления Р=5 МПа рассчитаем давления поршня (3.31) где S – площадь на которую действует жидкость; м; , (3.32) где R-радиус поршня; мм; мм-необходимое усилие будет обеспечено. 3.5. Проектирование режущего инструмента Для фрезерования торцевых поверхностей шатуна на вертикально фрезерном станке ГФ 2171 с ЧПУ выбираемторцевую фрезу с четырехгранными пластинками с двойной отрицательной геометрией. Исходы из размера фрезеруемых поверхностей выберем основные размеры фрезы: D=125 мм (на станке ГФ 2171 максимально возможный D=250 мм); D=40 мм; D1=130 мм; D2= 90 мм; d1= 56 мм; b=16,4 мм; t=9 мм; Число зубьев z=8. Режущая пластинка: SNGN 120412 ГОСТ 19049-80, твердый сплав Т5К10. 4 . Организационная часть 4.1. Организационная форма сборки узла. Выбор рациональной организации сборки во многом определяет эффективность всего производственного процесса. Прежде всего исходят из основных требований предъявляемых к процессу сборки – экономии рабочего времени, средств, сокращение продолжительности цикла, рациональное использование производственных площадей. В разрабатываемом процессе сборки применяется стационарная схема, как наиболее эффективная в условиях серийного производства. Базовые и комплектующие детали на участок сборки доставляют с помощью внутрицехового транспорта – электрокара. Детали комплектуются в тару по 20 или 30 штук и в них перемещаются по цеху сборки. Блок цилиндров перемещается по цеха на конвейере. 4.2. Нормирование сборочной операции. Определение трудоемкости 1. Взять из тары шатун, установить на загр. транспортер ТОПЕР=ТВ+ТО=0,024+0,042=0,066 мин 2. Установить поршень на загрузочный транспортер ТОПЕР=ТВ+ТО=0,018+0,026=0,044 мин 3. Установить в маслосъемную канавку поршня расширитель ТОПЕР=ТВ+ТО=0,011+0,028=0,039 мин 4. Уложить палец поршневой в магазин автолинии ТОПЕР=0,025 мин 5. Установить комплект поршневых колец в кассеты ТОПЕР=0,0236=0,138 мин 6. Нагреть поршень ТОПЕР=0,138 мин 7. Сориентировать поршень относительно головки шатуна ТОПЕР=0,138 мин 8. Смазать поршневой палец маслом ТОПЕР=0,138 мин 9. Подать поршень, поршневой палец в автомат сборки с шатуном ТОПЕР=0,138 мин 10. Подать поршень в сборе с шатуном в автомат надевания поршневых колец ТОПЕР=0,138 мин 11. Подать комплект поршневых колец ТОПЕР=0,138 мин 12. Установить поршневые кольца на поршень ТОПЕР=0,011+0,1756=1,061 мин 13. Подать узел в автонакопитель ТОПЕР=0,057 мин 14. Снять комплект шатунов с накопителя и установить на стол ТОПЕР=0,341+0,03=0,371 мин 15. Сжать стопорное кольцо и установить в канавку поршня ТОПЕР=0,12=0,2 мин 16. Установить узел в подставку ТОПЕР=0,03 мин 17. Снять с подставки и положить на стол ТОПЕР=0,05 мин 18. Отвернуть болты крепления крышки ТОПЕР=0,5+0,5=1 мин 19. Снять крышку ТОПЕР=0,014 мин 20. Установить вкладыши в крышку и головку шатуна ТОПЕР=0,0262=0,052 мин 21. Ввернуть 2 болта ТОПЕР=0,0972=0,194 мин 22. Проверить ТТ ТОПЕР=0,012 мин 23. Контроль ТОПЕР=0,075 мин 4.3. Выбор средств механизации и автоматизации сборочных работ Определение момента затяжки резьбовых соединений По техническим требованиям задан момент навертывания гайки крышки шатуна на шатуна, он должен быть в пределах 170 Н. При расчете момента затяжки с учетом диаметра резьбы (М16) получаем Расчетный момент меньше указанного в технических требованиях, поэтому для дальнейших расчетов используем верхнее значение момента затяжки из технических требований. (4.1.) Для затягивания гайки следует использовать гайковерт с моментом не менее 260 Н•м По справочнику выбираем пневматический гайковерт ИП-3113А Соединения с натягом Расчет соединений с натягом Усилие запрессовки втулки (4.2.) (4.3.) (4.4.) (4.5.) (4.6.) (4.7.) По усилию запрессовки определяем потребное усилие пресса (4.8.) Для запрессовки втулки следует использовать пресс с усилием не меньше 113 кН 4.4. Технологический процесс изготовления шатуна 4.4.1. Служебное назначение детали, классификация поверхностей Служебное назначение шатуна состоит в связи поршня с коленчатым валом, шатун служит для преобразования возвратно – поступательного движения поршня во вращательное движение коленвала и для передачи усилия поршня на шатунную шейку коленвала. Рисунок 4.1. - Деталь Таблица 4.1. – Поверхности детали № Поверхность детали Вид Номера поверхностей 1 Исполнительная 1,3 2 Основная конструкторская 2,5 3 Вспомогательная конструкторская 14,16,18,22,21,15,17 4 Свободная 7,8,9,10,11,12,13,20 4.4.2 Анализ технологичности конструкции шатуна Деталь относится к классу шатунов. Она состоит из сложных, торцовых и двутавровых поверхностей. Деталь сложной формы. Все поверхности доступны для обработки, устанавливается на специальном приспособлении, требует специального режущего и измерительного инструмента. Выход режущего инструмента обеспечивается. Деталь достаточно прочная и жесткая. Самый высокий квалитет точности размеров детали – 6, следовательно, по точности деталь технологична. Изготовление детали требует доводочные операции – по шероховатости деталь не технологична. В должной степени обеспечен принцип постоянства технологической и измерительной баз. Отсутствуют необоснованные точность и шероховатость обрабатываемых поверхностей. Исходя из вышеперечисленного, конструкцию шатуна можно считать умеренно технологичной. 4.5. Анализ и методы контроля технических требований на деталь Таблица 4.2. – Технические требования № Техническое требование Следствие невыполнения Цель ТТ Результат анализа Схемы контроля 1 Допуск параллельности поверхности 3 относительно поверхности 4 не более 0,06 мм Невозможность обеспечения базирования. Задание положения вспомогательной базы относительно основной. + 2 Допуск плоскостности поверхностей 3,4,5,6 не более 0,06 мм Невозможность обеспечения базирования. - + - 3 Допуск параллельности поверхности 5 относительно поверхности 6 не более 0,06 мм Невозможность обеспечения базирования. Задание положения вспомогательной базы относительно основной. + 4 Допуск цилиндричности поверхности 1 не более 0,003 мм Неравномерность зазозра с коленвалов - + - 5 Допуск цилиндричности поверхности 2 не более 0,006 мм Неравномерность зазора с прошневым пальцем - + - 5. Обеспечение устойчивости и безопасности функционирования предприятия 5.1. Меры безопасности при запрессовки втулок и на протяжных станках 5.1.1. Меры безопасности при запрессовки втулок 1)Опасные и вредные производственные факторы Санитарно-гигиенические условия труда при запрессовки втулок характеризуются наличием в воздухе рабочей зоны вредных токсичных веществ и продуктов сгорания смазочных материалов. Содержание вредных веществ в воздухе рабочей зоны не должно превышать предельно допустимых концентраций (ПДК), что должно обеспечиваться применением соответствующих защитных мер. Прессовые работы характеризуются значительными выделе¬ниями теплоты, передаваемой излучением и конвекцией. Интенсив¬ность теплового потока у прессов и молотов составляет 1,4 — 2,1 кВт/м2, у мест складирования заготовок 0,5 — 1 кВт/м2. Неисправность молота или пресса, недостаточный или чрезмерный нагрев заготовок, нарушение технологического процесса, применение несоответствующего или неисправного инструмента и приспособлений, плохая организация рабочего места, недостаточные знания и опыт, отсутствие дисципли-ны по выполнению требований техники безопасности создают опас¬ные условия и приводят к травмам. На участках проведения кузнечно-прессовых работ применяют общеобменную приточновытяжную и местную вентиля¬цию, а также систему кондиционирования воздуха. Вентиляция, отопление и кондиционирование воздуха обеспечивают в рабочей зоне нормальные метеорологи¬ческие условия и допустимые содержания вредных веществ в воздухе в соответствии с требованиями ГОСТ 12.1.005-76, ГОСТ 12.1.014-79 и ГОСТ 12.1.016-79*. 2)Требования к организации рабочих мест и проведению работ На рабочем месте должна быть вывешена хорошо видимая инструкция с указанием основных мер безопасности при работе. Место машиниста пресса должно быть удобно для постоянного наблюдения за ходом работы и ограждено экраном, поверх¬ность которого перпендикулярна основной оси наблюдения, расстоя¬ние от экрана до глаз в направлении оси наблюдения равно 650 — 850 мм. Рукоятки аппаратов управления должны иметь легко различимые формы и размещаться одна от другой в средней зоне моторного поля машиниста не более чем на 150 — 200 мм. Расстояние от туловища машиниста до органов управления, с которыми производятся наиболее частые операции, составляет не более 500 мм . На рисунке 2.2.1 показана схема механического защитного устройства с подвижным экраном однокривошипных открытых прессов усилием 100 — 1000 кН. В исход¬ном положении нештоковая полость пневмоцилиндра 4 соединена с атмосферой, и воздух, поступающий из пневмосети 8 в штоковую полость, удерживает шток 9, а следовательно, и щиток 1 в исход¬ном положении. При включении пресса на рабочий ход воздух через клапаны 6 и 5 подается в нештоковую полость пневмо¬цилиндра, и щиток, перемещаясь в крайнее нижнее положение, закрывает доступ в рабочую зону пресса.В нижнем положении штанга 2 взаимодействует с микропереклю¬чателем 3, подающим команду на рабочий ход пресса. Если рука находится в рабочей (опасной) зоне, то включения пресса на рабочий ход не произойдет, а щиток благодаря постоянному подпору воздуха в штоковой полости пневмоцилиндра не окажет на руку болезненного воздействия. Воздух из пневмосети муфты 7 через клапаны 6 и 5 поступает в нештоковую полость пневмоцилиндра, а щиток удержи¬вается в нижнем положении вплоть до отключения муфты. При ее отключении воздух из нештоковой полости выбрасывается в атмо¬сферу, а щиток поднимается в исходное положение. Осмотр оборудования, осмотр рабо¬чих частей пресса и другие подобные работы производят только после выключения оборудования и полной остановки его механизмов; при этом необходимо устранить опасность самовключения и вывесить плакаты, предупреждающие об опасности включения рубильников (кнопок). У молотов обязательно перекрыть воздушный вентиль. При осмотре высокорасположенных частей оборудования или при их сма¬зывании используют лестницы и площадки стационарного типа. 3)Средства индивидуальной защиты работающих. Требование к персоналу Для защиты от воздействия опасных и вредных производственных факторов работающие прессовых работ должны обеспечи¬ваться спецодеждой, спецобувью и предохранительными приспособ¬лениями в соответствии с типовыми отраслевыми нормами, утвержденными в установленном порядке. К выполнению кузнечно-прес¬совых работ допускаются лица не моложе 18 лет, прошедшие пред¬варительный медицинский осмотр. Повторный медицинский осмотр — один раз в год. Повторный инструктаж и проверку знаний по технике безопасности, пожарной безопасности и производственной санитарии необходимо проводить ежеквартально. 5.2 Меры безопасности при работе на протяжных станках 1. Общие требования безопасности 1) Прежде, чем приступить к работе на станке, рабочий должен полу¬чить подробный инструктаж от своего руководителя. 2) При выполнении работы быть внимательным, не отвлекаться посто¬ронними делами, разговорами и не отвлекайте других. 3) Не опираться на станок во время его работы и не позволять де¬лать это другим. 4) Если пол скользкий (облит маслом, эмульсией) , требовать, чтобы его посыпали опилками или сделайте это сами. 5) В случае получения травмы прекратить работу, известить об этом мастера или бригадира и обратитесь в медпункт. 2.Требования безопасности перед началом работы 1) Перед каждым включением станка убедиться, что пуск станка не угрожает никому опасностью. 2) Привести в порядок рабочую одежду. 3) Принять станок от сменщика: а) проверить, хорошо ли убраны станок и рабочее место; б) ознакомиться с имевшимися неполадками в работе станка в предыдущей смене и принятыми мерами по их устранению; 4) О неисправностях станка немедленно заявить мастеру; до установления неисправностей к работе не приступать. 5) Проверить на холостом ходу станка: а) исправности органов управления (механизмов главного движение пуска, движения и др.); б) исправность системы смазки и охлаждения (убедиться в том, что смазка и охлаждающая жидкость подаются нормально и бесперебойно); в) нет ли заеданий или излишней слабины в движущихся частях станка. 6) Для предупреждения кожных заболеваний рук при применении охлаждающих жидкостей перед началом работы смазывать руки специальными пастами. 7) Пользоваться режущим инструментом, имеющим правильную за¬точку. 8) Разместить шланги, подводящие охлаждающую жидкость так, чтобы была исключена возможность соприкосновения их с режущим инструментом и движущимися частями станка. Охлаждающую жидкость подавать только насосом. 5.3.Требования безопасности во время работы. 1) Выполнять указания по обслуживанию и уходу за станками, изложенные в руководстве к станку, а также требования предупредительных таблиц, имеющихся на станке. 2) Устанавливать и снимать режущий инструмент только после пол¬ного останова станка. 3) При работе станка не поправлять местное освещение, не регули¬ровать подачу охлаждающей жидкости. 4) Во время работы станка не брать и не передавать через работающий станок какие-либо предметы или детали. 5) Не убирать стружку от станка непосредственно руками, пользо¬ваться для этого специальными крючками и щетками-сметками. 6) Следить за своевременным удалением стружки с рабочего места. 7) Остерегаться заусенцев на обрабатываемой детали, 8) При возникновении вибрации остановить станок. Принять проверить крепление протяжки и детали. 9) Обязательно остановить станок и выключить электродвигатель при: а) уходе от станка даже на короткое время (если не поручено обслуживание нескольких станков); б) временном прекращении работы; В) перерыве в подаче электроэнергии;;. г) уборке, смазке, чистке станка; д) обнаружении неисправности в оборудовании; е) установке, измерении и съеме детали; ж) проверке или зачистке режущей кромки протяжки. 10) При обработке деталей применять режимы резания, указанное в операционной карте для данной детали. 11) Не увеличивать установленные режимы резания без ведома мас¬тера, технолога. 12) Не допускать разбрызгивания масла или жидкости на пол. Для защиты от брызг устанавливать щитки. 5.4. Специальные требования безопасности для протяжных станков а) исправность устройства для крепления инструмента; б) наличие и исправность на вертикально протяжных, станках огражде¬ния в виде скобы для улавливания протяжки в случае выпадения ее из патрона. 2) Для обеспечения правильной установки на станке обрабатываемых деталей перед обработкой очистить их поверхности от стружки и масла. 3) Установку деталей на станок к снятие их со станка производить только тогда, когда приспособление для их зажима и режущий инструмент находятся в исходном положении. 4) Очистку режущего инструмента, приспособлений и обрабатываемых деталей производить специальными щетками и только тогда, когда режущий инструмент и приспособление находятся в исходном положении. 5) Очищать и поправлять режущий инструмент, приспособления и об-рабатываемые детали во время работы станка запрещается. 6) Протяжки в пределах цеха должны храниться и транспортиро¬ваться в специальной таре. 5.5.Требования безопасности в аварийных ситуациях 1) В случае аварийной ситуации: - отключить электрический ток; - о любой замеченной опасности немедленно сообщается администрации; 2)При несчастном случае прекратись работу, сообщить мастеру и обратиться в медпункт для оказания помощи пострадавшему согласно инструкции ИОТ-004-96 г. 5.6.Требования безопасности по окончании работы 1) Выключите станок и электродвигатель. 2) Привести в порядок рабочее место, инструмент, приспособление, отчистить станок от грязи, вытереть и смазать трущиеся детали станка аккуратно сложить готовые детали и заготовки. 3) Убрать инструмент в определенное для этой детали место. Соблюдать чистоту и порядок в шкафчике для инструмента. 4) При сдаче смены сообщить сменщику или мастеру о замеченных дефектах станка и принятых мерах по их устранению. 5.7. Охрана труда при эксплуатации шлифовальных станков При организации работ на станках шлифовальной группы необходимо предусматривать ряд мероприятий по безопасности труда и строго выполнять требования ГОСТ 12.2.001—74 «Инструмент абразивный. Правила и нормы безопасной работы». Следует прежде всего иметь в виду, что абразивный инструмент, вращающийся с большой рабочей окружной скоростью (до 100 м/с), представляет серьезную опасность в отношении возможности травмирования рабочих. Следует помнить о значительном пылеобразовании в зоне резания при работе круга без СОЖ. В этом случае пыль абразива может привести к травмированию глаз и может вызвать заболевание органов дыхания. К основным мероприятиям, обеспечивающим безопасность при работе на станках шлифовальной группы, относятся - испытание кругов на прочность; - соблюдение требований и норм безопасности при установке и закреплении абразивного инструмента на шпинделе станка; - безопасные приемы правки абразивных кругов; - правильное устройство и использование средств обеспыливания; -соблюдение станочниками инструкций по безопасной работе на соответствующем станке шлифовальной группы. В соответствии с ГОСТ 12.2.001—74 абразивный инструмент, получаемый заводом-потребителем, должен быть подвергнут внешнему осмотру с целью своевременного обнаружения видимых дефектов круга (трещин, выбоин и т. п.). Кроме того, круги необходимо слегка простукивать деревянным молоточком массой 200—300г по торцевой поверхности для обнаружения внутренних дефектов (трещин) по звуку. Круги, на которых обнаружены видимые трещины или выбоины, а также круги, издающие при простукивании дребезжащий звук, не должны допускаться к работе. Хранение абразивных кругов. Высокая чувствительность абразивного инструмента к ударам и сотрясениям, а также влияние на прочность круга температуры и влажности требуют создания особых условий для их хранения. При транспортировке абразивного инструмента необходимо обеспечить соответствующие меры предосторожности: дно и борта тележек, предназначенных для перевозки кругов, должны быть обшиты мягким материалом, круги следует укладывать на мягкую подушку из опилок; не допускается перевозка абразивного инструмента вместе с металлическими деталями; при переноске кругов вручную на небольшие расстояния целесообразно применять специальные сумки. Испытания абразивных кругов должны проводиться предприятиями - потребителями абразивного инструмента независимо от наличия паспорта испытания, составленного заводом-изготовителем. Согласно ГОСТ 12.2.001-74 испытанию на механическую прочность подвергаются все круги, работающие со скоростями v = 20 м/с и выше. Не подлежат испытанию круги, особо оговоренные ГОСТом. Испытания должны проводиться на специальном стенде путем вращения кругов без нагрузки со скоростями, превышающими рабочие скорости на 30—50% в зависимости от вида инструмента, его наружного диаметра и рабочей скорости. Продолжительность испытания должна быть для кругов с наружным диаметром до 150 мм — 3 мин, а для кругов с наружным диаметром свыше 150 мм — 5 мин. Стенды должны обеспечивать постепенное и бесступенчатое доведение скорости до испытательной. Круги испытывают при закрытой двери камеры стенда, которая оборудуется блокировкой, исключающей возможность открывания ее дверей во время вращения шпинделя станка. К испытанию абразивного инструмента допускаются лица не моложе 18 лет, прошедшие медицинский осмотр, специальное обучение и инструктаж. Данные о результатах испытания абразивных кругов регистри¬руются в специальной книге. На нерабочей части круга, выдержавшего испытание, делается отметка краской или наклеивается ярлык с указанием номера испытания, даты испытания и подписью лица, ответственного за испытание. Установка и закрепление абразивных кругов на станке. Способ закрепления абразивного инструмента на станке зависит от формы, размеров инструмента и условий его работы. Крепление круга на шпинделе должно производиться посредством двух стальных зажимных фланцев одинакового диаметра (рис. 5.2.). Круг зажимается между фланцами при помощи резьбового соединения. Для безопасной работы важное значение имеет правильный выбор основных размеров крепежных фланцев, особенно диаметра D1 по отношению к диаметру абразивного круга D (с учетом ширины круга Н). Правку круга необходимо производить с соблюдением соответ¬ствующих мер предосторожности: 1 Правка должна производиться только специально для этого предназначенным правящим инструментом. Категорически запрещается правка кругов зубилом или каким-либо другим слесарным инструментом, так как это может нарушить целостность круга и привести к несчастному случаю. 2 Правящий инструмент необходимо укреплять в державке или в специальном приспособлении. Не допускается, например, править круг куском абразива, держа его непосредственно в руках. 3. Подача правящего инструмента на круг, как правило, должна быть механизирована, а режимы правки должны строго соответствовать качественным особенностям данного абразивного крута, характеру правящего инструмента и условиям правки. 4. При правке абразивный круг должен ограждаться в нерабочей части на случай его разрыва во время правки. 5. При правке абразивного круга без СОЖ, необходимо обеспечить удаление абразивной пыли, для чего правящий инструмент следует устанавливать в зоне действия местного вентиляционного отсоса. 6. Приспособление для механической правки надо жестко закреплять на станке. В конструкции ручных правящих приборов следует предусматривать поверхности для опоры на направляющие станка, подручник и т. д. Оградительные устройства и средства обеспыливания. К этим устройствам относятся: ограждение абразивного круга, выполняемое в зависимости от специфических особенностей станка и инструмента; ограждение стола станка, особенно при использовании электромагнитного способа закрепления обрабатываемой детали; прозрачный для защиты глаз от ранений частицами абразивного круга; устройства, отсасывающие абразивную и металлическую пыль при работе без СОЖ. При работе на плоскошлифовальных станках с горизонтальной осью вращения шпинделя пылевой поток, отделяющийся от абразивного круга, направлен вдоль стола станка под некоторым небольшим к нему углом. Форма пылевого потока и её направление в данном случае почти стабильны. Небольшое изменение направления может вносить только резкое изменение скорости и глубины резания. Несмотря на кажущуюся простоту, при решении проблемы удаления пыли и капель СОЖ для плоскошлифовальных станков возникают затруднения, обусловленные невозможностью расположения всасывающего отверстия пылеприемника встречно к направлению основного пылевого потока. В этом случае имеются различные пути решения задачи. На рисунке 5.3. приведена схема ограждения-пылеприемника шлифовального станка, отличающегося наличием двух всасывающих отверстий. Мелкие пылевые частицы, обладающие относительно небольшой кинетической энергией, отсасываются через первое отверстие, а крупные - через второе. При этом имеется в виду, что крупные пылевые частицы при приближении ко второму отверстию теряют значительную часть своей первоначальнойкинетической энергии и могут легко изменить направление своего движения в сторону всасывающего отверстия под действием воздушного потока вблизи этого отверстия. Ограждение абразивного круга. Конструкция ограждения абразивного круга определяется главным образом формой и размерами круга и обрабатываемой детали, способом использования круга и конструкцией станка. Схемы расположения и максимально допустимые углы открытия защитного кожуха, установленные ГОСТ 12.2.001-74, для плоскошлифовальных абразивных станков даны на рисунке 5.4. Кожух должен охватывать круг со всех сторон, оставляя открытой только ту часть, на которой протекает процесс обработки. 5.8. Профилактика профзаболеваний при использовании СОЖ В целях повышения стойкости режущего инструментами и обеспыливания зона резания должна обильно смачиваться смазочно-охлаждающими жидкостями (СОЖ). В качестве таких жидкостей широко используют минеральные масла и их эмульсии, а также растворы кальцинированной соды. Вследствие испарения жидкостей зона дыхания станочников загрязняется аэрозолям и СОЖ, загряз¬няется также их одежда и открытые части тела. Это является причиной специфических профессиональных заболеваний станочников. На участках их кожи появляются масляные угри. Известны также гнойничковые заболевания кожи, возникновению которых способст¬вуют микротравмы (ссадины, царапины), на которые обычно не обращают внимания. Между тем именно они являются причиной гнойничковых заболеваний. Смазочно-охлаждающие нефтяные масла и их водные эмульсии кроме местного действия на кожу могут оказывать также раздражающее действие на слизистые оболочки верхних дыхательных путей. Выбор СОЖ необходимо осуществлять, учитывая, что они имеют соответствующее разрешение Министерства здравоохранения в соответствии с ГОСТ 12.3.025-80. Массовая доля вещества (%) в рабочих растворах СОЖ на водной основе не должна превышать: – нафтеновых кислот в эмульсоле 20%; – нафтеновых мыл в эмульсоле 1%; – кальцинированной соды 0,3%; – свободной гидроокиси натрия 0,02%; – органических кислот 10%; – нитрита натрия 0,2%; – хлор-, серо-, фосфорсодержащие присадки 10%. Антимикробная защита СОЖ должна проводиться добавлением бактерицидных присадок и периодической пастеризации жидкости. Пастеризация СОЖ проводится нагреванием до 75-80ْ С, кратковременной выдержкой и последующим охлаждением в регенераторе или охладителе до рабочей температуре. Периодичность замены СОЖ должна устанавливаться по результатам контроля ее содержания, но не реже одного раза в шесть месяцев при лезвийной обработке, одного раза в месяц – при абразивной обработки для масляных СОЖ и одного раза в три месяца для водных СОЖ. Очистку емкостей для приготовления СОЖ, трубопроводов и систем подачи следует проводить один раз в шесть месяцев для масляных и один в три месяца для водных СОЖ. Хранить и транспортировать СОЖ необходимо в чистых стальных резервуарах, цистернах, бочках, бидонах и банках, а также в емкостях, изготовленных из белой жести, оцинкованного листа или пластмасс. СОЖ должны храниться в помещениях в соответствии с требованиями СНиП II-106 – 72 . Температура хранения и транспортирования должна быть от -10 до +40ْ С. При транспортировании, заливки и регенерации СОЖ с хлорсодержащими присадками должны быть приняты меры, предотвращающие попадание воды. Для защиты кожного покрова от воздействия СОЖ применяются дерматологические защитные средства .(профилактические пасты, мази, кремы). До¬пускается применять другие профилактические пасты и мази по рекомендации органов Госсаннадзора. Лица, поступающие на работу, связанную с обработкой токсичных материалов или сплавов с применением СОЖ, подлежат обязатель¬ному предварительному и периодическому медицинскому осмотру в соответствии с порядком, установленным Министерством здраво¬охранения. Лица, имеющие предрасположенность к кожным заболеваниям, страдающие экземой или другими аллер¬гическими заболеваниями, а также имеющие другие противопоказания, предусмотренные соответствующими перечнями Министерства здраво¬охранения, к работам с СОЖ не допускаются. Размер файла: 9,8 Мбайт Фаил: ------------------- Обратите внимание, что преподаватели часто переставляют варианты и меняют исходные данные! Если вы хотите, чтобы работа точно соответствовала, смотрите исходные данные. Если их нет, обратитесь к продавцу или к нам в тех. поддержку. Имейте ввиду, что согласно гарантии возврата средств, мы не возвращаем деньги если вариант окажется не тот. -------------------

Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Технология машиностроения / Совершенствование технологического процесса изготовления шатуна двигателя А01 и автоматизированный участок механической обработки шатуна

Вход в аккаунт: