Страницу Назад

Поискать другие аналоги этой работы

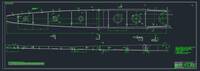

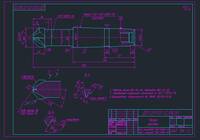

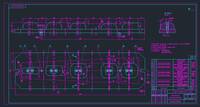

2200 Технологический процесс изготовления детали - носовая часть бортовой нервюры самолетаID: 218188Дата закачки: 17 Мая 2021 Продавец: Abibok (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Диплом и связанное с ним Форматы файлов: AutoCAD (DWG/DXF), Microsoft Word Описание: 5.2 Конструкция и служебное назначение детали. Деталь «Носовая часть бортовой нервюры» - силовой элемент конструкции стабилизатора. Устанавливается в районе бортовой нервюры стабилизатора. Наружный контур детали по верху и низу определяет теоретический контур носовой части стабилизатора. К данной детали крепятся обшивки по верху и низу, лонжерон и носок стабилизатора. С внутренней стороны расположены рёбра жёсткости, которые определяют устойчивость данной детали и воспринимают нагрузки. Со стороны оси вращения стабилизатора бортовая нервюра крепится к силовому узлу привода стабилизатора. Изготавливается из высокопрочного алюминия. Конструкция детали. Деталь «Носовая часть бортовой нервюры» имеет следующие габариты 50×160×1400. 5.3 Материал детали и его свойства. Деталь «Носовая часть бортовой нервюры» рационально изготавливать из высокопрочного алюминиевого деформируемого сплава В95пчТ1, так как деталь из такого материала способна выдержать все оказываемые на неё усилия, исходя из перечисленных свойств. Алюминий – металл современной техники ( 2-ой после железа). Наиболее важным свойством алюминия , определяющее его широкое применение,- это его плотность (2,7 г/см 3 ),а так же хорошая электропроводимость. Кроме этого, алюминий имеет высокие теплопроводимость и теплоёмкость, химически стойкий против органических кислот и хорошо сопротивляется воздействию азотной кислоты. Он очень быстро окисляется на воздухе, покрываясь тонкой плёнкой оксида, которая в отличие от оксида железа не пропускает кислород в толщу металла, тем самым, делая его стойким против коррозии. Механические свойства Сплав обладает самыми высокими характеристиками прочности по сравнению с основными конструкционными алюминиевыми сплавами. Максимальная достигается в состоянии Т1, а в состоянии Т2 и Т3 характеристики прочности сплавов ниже на ~7-10 и ~12-15%. В состоянии Т1, Т2, и Т3 при статическом нагружении сплавы мало чувствительны к концентраторам напряжений в виде отверстия. В условиях изгиба или внецентренного растяжения при малых радиусах в местах перехода сечения статическая прочность снижается. Сплав В95пч имеет более высокие показатели вязкости разрушения. Пониженное содержание железа и кремния обеспечивает сплаву меньшую чувствительность растяжения с перекосом. При осевой нагрузке в условиях концентрации напряжений долговечность сплавов в состоянии Т1, Т2, и Т3 при испытании на мало- и многоцикловую усталость отличается незначительно; в состоянии Т1 сплавы особенно чувствительны к наличию в деталях острых кромок и надрезов. При отсутствии концентраторов напряжений или небольшой концентрации долговечность при испытании на усталость сплавов в состоянии Т3 несколько меньше, чем в состоянии Т1 и Т2. При испытании сплавов в состоянии Т2 и Т3 трещина усталости растёт медленнее, чем у сплавов в состоянии Т1. Таблица №1 Условное обозначение Т1 Закалённый и искусственно состаренный сплав. Т2 Закалённый и искусственно состаренный по режиму, обеспечивающему более высокие значения вязкости разрушения и лучшее сопротивление коррозии под напряжением. T3 Закалённый и искусственно состаренный по режиму, обеспечивающему наиболее высокие сопротивления коррозии под напряжением и вязкость разрушения. Химический состав Таблица №2 Сплав Al Zn Mg Cu Mn Cr Fe Si Ni Ti Сумма Прочих примесей В95пчТ1 Основа 5.0-6.5 1.8-2.8 1.4-2.0 0.2-0.6 0.1-0.25 0.05-0.2 0.1 0.1 0.05 0.1 Коррозионные свойства Неплакированные полуфабрикаты в естественно состаренном состоянии имеют низкую коррозионную стойкость. После старения по режиму Т1 проявляется склонность к коррозионному растрескиванию, расслаивающей и межкристаллитной коррозии. Сплавы В95пч в состоянии Т1 менее склонны к расслаивающей коррозии. В состояниях Т2 и Т3 полуфабрикаты из сплава В95пч обладают высокой коррозионной стойкостью, чем в состоянии Т1. В состоянии Т3 сплавы не склонны к коррозии под напряжением, обладают высоким сопротивлением расслаивающей и межкристаллитной коррозии. Поэтому листы из данного сплава, плакированные, подвергающиеся размерному травлению и неплакированные, необходимо подвергать старению по режиму Т2 и Т3. Применение старения по режиму Т1 для неплакированных полуфабрикатов и листов с односторонней плакировкой ( после химического фрезерования ) допускается с согласования ВИАМ. Для деталей, работающих в морских условиях, применяется старение по режиму Т3. Постановка втулок и болтов с натягом в состоянии Т2 и Т3 при действии растягивающих напряжений в высотном направлении постановка напряжённого крепежа не допускается. Защита от коррозии в зависимости от назначения деталей осуществляется анодно-окисными, химическими и лакокрасочными покрытиями. Термическая обработка Сплавы после закалки проявляют способность к естественному и искусственному старению. Естественное старение протекает медленнее и почти заканчивается через 30 суток, но в течение первых двух суток прочность нарастает сравнительно быстро. При С старение начинается спустя сутки, при С спустя неделю. Сплав применяют в конструкциях только в искусственно состаренном состоянии после старения по режимам Т1, Т2 и Т3. « Смягчающее » старение ( режимы Т2 и Т3 ) по сравнению со старением на максимальную прочность ( режим Т1 ) обеспечивает повышение сопротивления коррозионному растрескиванию и расслаивающей коррозии, а так же характеристик конструкционной прочности при незначительном снижении уровня прочности материала. Применение полуфабрикатов в состояниях Т2 и Т3 приводит к существенному повышению надёжности и долговечности конструкций. Продолжительность перерыва между закалкой и началом старения влияет на прочность сплавов после искусственного старения : наилучшие механические свойства обеспечиваются при перерывах не более 4, либо не менее 48 часов. При перерыве между закалкой и искусственным старением 4-48 час. пределы прочности и текучести после искусственного старения снижаются в среднем на 1,5-2,0 кгс/мм 2 . Относительное удлинение практически не зависит от продолжительности перерыва между закалкой и искусственным старением ; при двухступенчатом старении влияние перерыва между закалкой и старением не обнаруживается. Правку и другие подобные операции рекомендуется проводить впервые 6 часов после закалки, так как в свежезакаленном состоянии сплавы обладают удовлетворительной пластичностью. При дальнейшем «вылёживании» способность сплавов к деформации заметно снижается. В искусственном состаренном состоянии сплавы подвергаются ограниченной деформации. Режим отжига: нагрев в воздушной печи при С, охлаждение со скоростью 30 град/час до температуры С, затем на воздухе. Ражим закалки и старения для штамповки: Температура закалки, °С 465-475 Температура старения,°С 135-145 (1-ая ступень) Продолжительность старения, час 15-17 Механические свойства по ОСТ 1 900-70. 5.4 Анализ технологичности Конструктивные формы деталей определяются их служебным назначением. Однако деталь, сконструированная без учета требований технологии ее изготовления, может оказаться неэкономичной. Поэтому при разработке конструктивных форм деталей необходимо учитывать требования технологии их наиболее экономичного изготовления. Под технологичностью конструкции понимают соответствие конструкции требованиям минимальной трудоемкости и материалоемкости. Правила выбора показателей технологической конструкции изделия направлены на повышение производительности труда, снижение затрат и сокращение времени на проектирование, технологическую подготовку производства, изготовление, техническое обслуживание и ремонт изделия при обеспечении его необходимого качества. Наиболее важные показатели технологичности конструкции детали: трудоемкость её изготовления, удельная материалоемкость, коэффициент использования материала, технологическая себестоимость. Трудоемкость и материалоемкость изготовления детали зависят не только от конструкции, но также и от выбранного технологического процесса, его оснащения и режимов обработки. Конфигурация детали должна быть такой, чтобы для ее изготовления можно было использовать высокопроизводительные методы и выбрать удобную базу для установки заготовки в процессе обработки. Заданные точность и шероховатость поверхностей заготовки или детали должны быть обоснованы ее служебным назначением, так как завышенные требования по точности и шероховатости вынуждают вводить дополнительные операции, удлиняют цикл обработки, увеличивают трудоемкость процесса обработки и повышают себестоимость детали. Стандартизация и унификация деталей и их элементов способствуют уменьшению трудоемкости процессов производства и снижению себестоимости деталей в связи с увеличением серийности выпуска и унификацией станочных наладок. 6.2. Анализ заводского технологического процесса. В качестве заготовки в базовом тех.процессе принята поковка, получаемая свободной ковкой. Так как конструкция детали имеет достаточно сложную форму, при производстве поковки введены большие припуски и напуски (упрощающие форму заготовки). Это привело к увеличению веса заготовки - коэффициент использования материала составил 0.9 – что является достаточно низким показателем . Маршрут обработки детали «Носовая часть бортовой нервюры» Таблица №6.1 № операции Нормирование и содержание операции Оборудование Приспособление 1 2 3 4 005 Входной контроль. К/стол 010 Слесарная. Молоток, клейма Верстак 015 Правка Пресс гидр. Эл. печь 020 Фрезерная. ФП-7М Прихват 025 Фрезерная. ФП-7М Плита 030 Фрезерная. ФП-7М Плита 035 Фрезерная. ФП-7М Штангенциркуль 040 Слесарная Пробка гладкая Верстак 045 Контрольная Пробка гладкая К/стол 050 Разметка Валик контрольный Плита 055 Фрезерная ФП-7М Прихват 060 Фрезерная ФП-7М Прихват 065 Фрезерная ФП-7М Плита 070 Контрольная Шаблон радиусный К/стол 075 Фрезерная ФП-7М Прихват 080 Фрезерная ФП-7М Прихват 085 Фрезерная ФП-7М Прихват 090 Фрезерная ФП-7М Прихват 095 Фрезерная ФП-7М Прихват 100 Фрезерная ФП-7М Прихват 105 Фрезерная ФП-7М Прихват 110 Фрезерная ФП-7М Прихват 115 Фрезерная ФП-7М Прихват 120 Слесарная Напильник Верстак 125 Правка Пресс гидр. Эл. печь 130 Фрезерная ФП-7М Прихват 135 Фрезерная ФП-7М Прихват 140 Фрезерная ФП-7М Прихват 145 Фрезерная ФП-7М Приспособление фрезерное 150 Фрезерная ФП-7М Приспособление фрезерное 155 Фрезерная ФП-7М Приспособление фрезерное 160 Слесарная Напильник Верстак 165 Контрольная Стенкомер К/стол 170 Разметка Чертилка Плита 175 Фрезерная ВМ127М ШОК-4 180 Фрезерная ВМ127М ШОК-4 185 Фрезерная ВМ127М ШОК-4 190 Фрезерная ВМ127М ШОК-4 195 Фрезерная ВМ127М Прихват 200 Фрезерная ВМ127М Прихват 205 Разметка Чертилка Плита 210 Фрезерная ВМ127М Прихват 215 Фрезерная ВМ127М Прихват 220 Фрезерная ВМ127М Прихват 225 Фрезерная ВМ127М Прихват 230 Разметка Чертилка Плита 235 Фрезерная ВМ127М Прихват 240 Фрезерная ВМ127М Прихват 245 Фрезерная ВМ127М Прихват 250 Фрезерная ВМ127М Прихват 255 Слесарная Напильник Верстак 260 Правка Пресс гидр. Эл. печь 265 Контрольная Стенкомер К/стол 270 Разметка Молоток, керн Плита 275 Слесарная Пневмодрель Верстак 280 Контрольная ШОК-1, ШОК-2, ШОК-4, ШОК-5 К/стол 285 Контрольная Микроскоп МПБ-2 Твердомер ТШ-2М 290 Покрытие К/стол 295 Контрольная 300 Контрольная Весы циферблатные РН-10Ц134 К/стол 305 Подготовительная Салфетка миткалевая Стол подготовителя работ 310 Контрольная Клеймо окончательного контроля К/стол В базовом техпроцессе: 36 операций с применением металлорежущих станков. 9 операций контрольных. 6 операций слесарных. 10 операций вспомогательных. Механическая обработка детали проводится на универсальных станках. В базовом техпроцессе используются тиски, прихваты, что увеличивает время настройки. Т.к. деталь имеет сложный контур, то при обработки требуется большое количество переустановов, что снижает точность обработки, а так же увеличивает время на установку и настройку. Большое количество контрольных операций обуславливается необходимостью постоянно контролировать размер, т.к. вся обработка ведется по разметке. Для обработки детали используется быстрорежущий инструмент, что увеличивает время обработки, снижает стойкость инструмента, увеличивает трудоемкость на изготовление деталей. В качестве приспособлений используется тиски, прихваты, что снижает точность изготовления детали, увеличивает время на установку, переустановку, настройку. Применение набора дисковых фрез позволяет точно изготовить позы. Вывод: Данный техпроцесс не подходит для серийного производства. Предлагаю использовать станки с ЧПУ, специальные приспособления, обработку вести твердосплавным инструментом, обработку отверстий, пазов вести аналогично базовому техпроцессу, но использовать другое оборудование и приспособление. Совокупность выше сказанных предложений значительно сокращает время на обработку и повышает точность обработки при высокой производительности. 6.5. Расчет припусков. Припуском на обработку называется слой металла, подлежащий удалению с поверхности заготовки в процессе обработки резанием для получения готовой детали. Припуск на обработку поверхностей детали может быть назначен по соответствующим справочным таблицам, ГОСТам или на основе расчетно-аналитического метода определения припусков. Размер припуска определяют разностью между размером заготовки и размером детали по рабочему чертежу. Припуски разделяют на общие, то есть удаляемые в течение всего процесса обработки данной поверхности, и межоперационные, удаляемые при выполнении отдельных операций. Величина межоперационного припуска определяется разностью размеров, полученных на предыдущей и последующей операциях. ГОСТы и таблицы позволяют назначать припуски независимо от технологического процесса обработки детали и условий его осуществления. Поэтому в общем случае припуски являются завышенными, содержат резервы расхода материала и трудоемкости изготовления детали. Расчетно-аналитический метод определения припусков на обработку, базируется на анализе факторов, влияющих на припуски предшествующего и выполняемого переходов технологического процесса обработки поверхности. Значение припуска определяют методом дифференцированного расчета по элементам, составляющих припуск. Размер припуска зависит от толщины поврежденного поверхностного слоя, то есть от толщины корки для литых заготовок, глубины поверхностных неровностей, раковин, трещин и т.д., а также от неизбежных производственных и технологических погрешностей. Для компенсации погрешностей, возникающих при выполнении технологических операций, необходимо предусматривать припуск, величина которого сможет обеспечить соответствующее качество данной заготовки на последней операции обработки. Производственные погрешности характеризуются отклонениями размеров, геометрическими нарушениями формы, поверхностными микронеровностями, а также отклонениями взаимосвязанных поверхностей. Наряду с перечисленными погрешностями в процессе обработки возникают погрешности установки, которые также должны учитываться и быть компенсированными соответствующими увеличениями припуска. Величина припуска обеспечивается точностью изготовления заготовки, однако повышение требований к точности изготовления заготовки в ряде случаев повышает их себестоимость изготовления. Для обработки определяем технологический маршрут обработки с параметрами точности и шероховатости. Таблица№6.2 Название перехода Шерохова- тость Rz Глубина деф. слоя Квалитет Отклоне- ния 1 2 3 4 5 0. Заготовка 1. Фрезеров. Черновое 2. Фрезеров. чистовое 160 32 10 600 50 0 - 12 12 +1500/-700 -520 -520 Аналитический метод. Пространственные отклонения: Ρ0=√Ркор+ Рск (6.3) Где: Ркор- отклонение корабления Рск- отклонение скольжения Ркор=500 Рск=600 Ρ0= =781 Пространственные отклонения механической обработки: Ρсм=Ку+ Р0 Р1=0.07• 781= 54 Р2=0.06• 54 = 3.24= 3 Погрешность установки: Еуст=√ Еб+ Ед (6.5) Еб=2∆+б1+б2 Еб=2• 0+23+27=50 Ез- погрешность закрепления Ез=90 Еуст=√50+ 90=103 Таблица№6.3 Название перехода Шерохова- тость Rz Глубина деф. Слоя Пространс. Отклонения Погрешность установки 0.Заготовка 1.Фрезеров. Черновое 2.Фрезеров. Чистовое 160 32 10 600 50 0 74 46 3 - 0 103 Минимальный припуск: Zmini=Rzi-1+hi-1+P i-1+E i (6.6) Где: Rzi-1-шероховатость поверхности после предшествующего перехода; hi-1-глубина дефектного слоя после предшествующего перехода; P i-1- пространственное отклонение, оставшийся после предшествующего перехода; Е- погрешность базирования. Zmini=160+600+781+0=1541→ 1540 Zmini=32+50+54+103=239→ 240 Максимальный припуск: Zmax=Zmin1+∆i-1-Td Zmax=1540+700-520=1720мкм Zmax=240+520-520=240мкм Таблица№6.4 Название перехода Размер с предельным отклонением Припуск 2.Фрезеров. Чистовое 1.Фрезеров. Черновое 0.Заготовка 4 4.460 7.900 0.460 2.440 - Общий припуск составил: Zобщ=2•(Zmax1+ Zmax2) Zобщ=2• (1720+ 240)=3920мкм. Табличный метод. Таблица№6.5 Размер Допуск на размер Черновая обработка Чистовая обработка Округленный размер на заготовке 1.5 2 4 30 0.12 0.3 0.4 0.21 1.7 1.7 1.7 1.7 1 0.5 0.5 1 4.5 5.5 8 33 6.6. Выбор оборудования. Для обработки базовой поверхности я предлагаю консольный вертикально-фрезерный станок 6Н13П. На данном станке можно обрабатывать наружные и внутренние поверхности различной конфигурации, прорезать прямые и винтовые канавки, нарезать наружные и внутренние резьбы, обрабатывать зубчатые колеса и т.п. Техническая характеристика. Таблица №6.6 Размеры рабочей поверхности стола, мм: Ширина Длина 1600 400 Число оборотов Эл.двигателя, подач в мин 1420 Число подач стола 18 Продольный ход 900 Поперечный ход 320 Вертикальный ход 420 Габаритные размеры, мм: Длина Ширина Высота 2575 1870 2250 Масса, кг. 4250 Для фрезерной операции (основная обработка детали) я предлагаю использовать станок ФП17СМН3. Техническая характеристика станка ФП-17СМН3 [5] Таблица №6.7 Система управления Фазовая Привод подач Гидравлический Число координат 3 Пульт управления Н33-2М Скорость считывания 50 Цена импульса 10 Предельные перемещения x-1600; y-600; z-250 Максимально допустимая скорость подач по программе, мм/мин X – 0-1650; Y – 0-1650; Z – 0-16500 Максимально допустимый перепад скоростей, мм/мин 300 Максимально допустимое ускорение, мм/c 80 Цена периода фазы, мм/об 0.64 Магнитная головка ГМВ 35/9 Рабочая поверхность стола, мм 1600×500 Расстояние от шпинделя до стола, мм 200-500 Число пазов стола, шт 3 Расстояние между пазами, мм 140 Ширена паза, мм 22 Диаметр отверстия в центре стола, мм 20 Точность обработки, мм -0.15 ¬¬- +0.15 Мощность главного двигателя, кВт 22 Вес станка, т 16 Диапазон вращения шпинделя, об/мин 185-2055 - Специализированный вертикально-фрезерный станок с ЧПУ ФП-17СМН3. Станок предназначен для обработки концевыми фрезами деталей со сложными фасонными поверхностями, в том числе выпуклыми и вогнутыми поверхностями двойной кривизны детали типа балок, нервюр, рычагов и других видов. Габариты обрабатываемых деталей по длине и ширине достигают 1600×500 мм, сила фрезерования достигает 1500ктс. На станке можно производить обработку деталей из титановых, алюминиевых сплавов, конструкционных сталей. Управление перемещением рабочих органов станка осуществляется от фазовой системы ЧПУ мод. Н33-2М посредством следящих гидравлических объёмных приводов подач через редукторы подач и шариковые винтовые пары. Для сверления отверстий я предлагаю использовать станок 2Н135, так как он на много дешевле других станков. На станке можно сверлить, рассверливать, зенкеровать и развертывать отверстия, нарезать наружные и внутренние резьбы, цековать и фрезеровать поверхности деталей. Техническая характеристика Таблица №6.8 Наибольший условный диаметр сверления, мм 35 Размеры рабочей поверхности стола, мм: Ширина Длина 450 500 Наибольшее расстояние от торца шпинделя до рабочей поверхности стола, мм 750 Вылет шпинделя, мм 300 Наибольшее вертикальное перемещение, мм: Сверлильной головки Стола 170 300 Конус Морзе отверстия шпинделя 4 Частота вращения шпинделя, мин 31-1400 Число подач шпинделя 9 Подача шпинделя, мм/об 0,1-1,6 Мощность электродвигателя привода главного движения, кВт. 4,0 Габаритные размеры, мм: Длина Ширина Высота 1030 825 2535 Масса, кг. 1200 6.7. Выбор приспособлений и режущих инструментов. Для фрезерной операции (подготовка базовой поверхности) я предлагаю использовать в качестве оснастки прихваты ГОСТ12937-67. Данное приспособление применяется для крепления заготовки различной формы. Для сверлильной обработки двух базовых отверстий Ф20Н9 на сверлильном станке, я предлагаю использовать прихваты ГОСТ12937-67. Для обработки торцев рёбер, контура, карманов, отверстий на станке с ЧПУ, я предлагаю использовать специальное приспособление ДП.1201.01.12.08 с пневмо- гидроприводом. Применение специального приспособления позволяет уменьшить трудоёмкость изготовления детали за счёт сокращения времени на установку, выверку и закреплении детали, повысить производительность труда в условиях среднесерийного производства. Для обработки алюминиевых сплавов наиболее рационально использовать инструменты из быстрорежущей стали Р6М5, т.к. они обеспечивают резкое повышение производительности труда за счет высокой стойкости инструмента и высоких режимов резания. Фреза торцевая. Предназначена для обработки плоских поверхностей на фрезерных станках, фреза насадная со вставными зубьями, материал ВК8. ГОСТ 24359-80, D=200мм., В=160мм., z=12, d=50мм. Фреза концевая Для обработки деталей на станках с ЧПУ применяют концевые фрезы с коническим хвостовиком. В качестве режущей части фрезы используют винтовые пластины из R6M5. Для праворежущих фрез установлены следующие углы резанья: передний угол в нормальном сечении к главной режущей кромке γ=-5˚, задний угол в нормальном сечении к главной режущей кромки γ=18˚ угол подточки зубьев на торце ω=-5˚. ГОСТ 20537-75 ф30 R3 L=160мм ГОСТ 20537-75 ф8 R4 L=120мм Сверло. Спиральное сверло служит для обработки отверстий в сплошном материале, а так же для рассверливания предварительно подготовленного отверстия. Сверла с коническими хвостовиками. Материал Р6М5. ГОСТ 22736-77 Д=12 мм, L=100мм, l=144, Конус Морзе 2. ГОСТ 22736-77 Д=19мм, L=100мм, l=144, Конус Морзе 2. Зенкер. Многолезвийный режущий инструмент, предназначен для предварительной или окончательной обработки предварительно просверленных отверстий. Зенкера с коническими хвостовиками. ГОСТ 21540-76, Д=19,8 мм, L=190мм, l=101. Развертка. Металлорежущий многолезвийный инструмент, предназначен для предварительной или окончательной обработки цилиндрических отверстий 6-11-ого квалитета точности. Развертки машинные с коническим хвостовиком. ГОСТ 21525-76 Д=20 мм, L=25, l=296мм. 6.11. Расчет и кодирование программ на заданные операции, их контроль. Для расчета программе на обработку детали, необходимы данные: - конструкторский чертеж детали и данные теоретического контура или файл с чертежом детали в системе “AutoCAD” или электронный объемный макет в системе CAD-CAM “UNIGRAFICS”; - применяемый режущий инструмент в механических цехах; - технические характеристики оборудования (значения подач и оборотов шпинделя у применяемых станков, габариты рабочего пространства); - устройства числового программного управления (ЧПУ). На первом этапе проводится проработка чертежа: - удаляются лишние элементы; строятся все необходимые виды разрезы; - недостающие данные получают из конструкторского отдела, или из его плазово-шаблонного отделения; - Учитываются технические условия, продаваемые из цехов. Проектируется технологическая последовательность обработки. Для этого строится расчетно-технологическая карта (РТК). В РТК в принятом масштабе обрисовываются контуры детали и траектории движения инструментов (для лучшей читаемости РТК разные инструменты выделяются другим цветом или типом линий ), с указанием номеров опорных точек. Указывается другая информация, необходимая для составления программы (число оборотов шпинделя, подачи и другое). Далее проводится расчет программы, который сводится: - к определению координат опорных точек инструмента (это точки, где траектория инструмента меняет свой геометрический образ, т.е. изменение направления движения или переход от кругового движения к линейному и т.п.); - к составления кадров программы в соответствии с требованиями используемой системы УЧПУ. Методы расчета программ. 1. Ручное программирование – по геометрическим формулам рассчитываются координаты опорных точек. Определяются расстояния между ними, расположенные по координатам декартовой системы (приращения). Составляется последовательность кадров. Данный способ сложен, трудоемок и может применятся только для очень простых программ или при отсутствии систем автоматизации расчетов. 2. С применением систем автоматизированного проектирования (например “UFA”). Использование данных систем существенно упрощает и сокращает время расчета программ. Подготовка исходных геометрических данных может осуществляться двумя способами: - по конструкторским чертежам и данным о теоретическом контуре изделия. - используя файл (расширения “dwg”) с чертежом в системе “AutoCAD”, с которого снимается вся необходимая геометрическая информация для составления исходной программы (текстовой файл) в системе “UFA”. После этого добавляется в исходную программу команды движения. Программа проверяется системой “UFA” для выявления лексических и синтетических ошибок, на не замкнутость контура обработки детали, а также для просчета геометрических элементов. Если в программе обнаружены ошибки, то программу редактируют и просчитывают до их полного исправления. Далее следующий модуль системы “UFA” проводит расчет движений инструмента с определением координат опорных точек. После исправления всех ошибок просчета исходную программу выводят на постпроцессор. Постпроцессор это программа для перекодирования формата данных, полученных после расчета в системе “UFA” в формат управляющей программы для применяемой системы УЧПУ. Для каждой системы УЧПУ есть свой постпроцессор. Для вывода на постпроцессор необходимо знать применяемое: оборудование, систему УЧПУ. Недостаток метода заключается в том, что результат программирования будет известен только после расчета всей программы. Это усложняет процесс контроля программы (особенно сложных), и служат возможности выбора лучших вариантов на отдельных участках программы. 3. В системе сквозного проектирования (CAD-CAM) “UNIGRAFICS” по электронному макету рассчитывают программу в модуле механообработки в режиме реального времени. Программа отрабатывается попереходно, все действия технолога отражаются визуально на экране, что позволяет сразу же исправлять ошибки, находить оптимальные решения и таким образом обеспечивает более высокое качество проектирования программ. После проводится объединение переходов в программу, которую можно проконтролировать в системах “VeriCAD” или “SbrfCAM”. Методы контроля программ. 1. Для небольших или не сложных программ возможен контроль программы без применения автоматизированных средств (так называемый «ручной контроль»). Метод не производительный и не точный. 2. Используется система “AutoCAD” (графконтроль), просматривается траектория движения инструмента с контролем полученных координат опорных точек. 3. Используются системы “Verify” или “VeriCAD”. Эти программы имитируют движение инструмента относительно выбранной заготовки, показывая процесс формообразования детали. Программы позволяют производить сравнение полученной после обработки детали с исходным электронным макетом. Для применения этих систем необходимо предварительно перекодировать управляющую программу. 3.2. Запись программ на программоноситель и их контроль. Программа – совокупность команд на машинно-ориентированном языке программирования, соответствующая заданному алгоритму функционирования станка по обработке конкретной заготовки. Подготовленная исходная информация, то есть программа обработки заготовки, записывается на программоноситель по определенной форме, как набор кадров. Каждый кадр содержит геометрические и технологические данные, которые должны быть обеспечены при обработке одного элементарного участка заготовки (чаще всего между двумя опорными точками). При записи программы используются специальные алфавитно-цифровые коды. Основным для всех современных станков с ЧПУ является семиразрядный буквенный код ISO- 7 бит, отвечающий требованиям ГОСТ 13052-74 и рекомендациями ISO. Характер подготовки и контроля управляющих программ для станков с ЧПУ зависит от ряда факторов: - метода программирования; - типов станков и систем ЧПУ; - условий производства и др. Запись рукописной программы обработки заготовки на программоноситель для станка с ЧПУ и дальнейшая ее обработка, включая контроль, осуществляется в несколько этапов. Процесс кодирования технологической и геометрической информации на изготовляемую деталь, нанесением этой программы на программоноситель называется ПРОГРАММИРОВАНИЕМ. В качестве программоносителя могут быть использованы: 1. ОПЕРАТИВНАЯ ПАМЯТЬ процессорной системы ЧПУ (запись с пульта). 2. ГИБКИЕ МАГНИТНЫЕ ДИСКИ – запись производится в цифровом виде. Они обладают большой скоростью считывания и большой плотностью записи. 3. ЛОКАЛЬНЫЕ ЭЛЕКТРОННЫЕ СЕТИ – микросхемы которые в процессе работы обрабатывают информацию не обращаясь к жесткому диску (винчестер). 8. Организационная часть. 6.13. Описание последовательности наладки станка с ЧПУ. Настройка станка заключается в пробной обработке первой детали в партии. Этим как бы подводя итог правильности выполнения всех предыдущих этапов наладки: ознакомление с картой наладки и текстом управляющих программ, проверка программоносителя, подготовке, настройке и установки на станке наборов режущего и вспомогательного инструмента, подготовке крепежного приспособления, базирование и закрепление заготовки, установке рабочих органов станка в ноль программы. Последовательность подготовительных работ: 1. Проверить правильность набора на декадных переключателях смещения нуля и коррекции. 2. Включить станок (смазочные и гидравлические системы при необходимости). 3. Прогреть систему (гидросистему) в течении 15-20 минут. 4. Переключить управление на режим ручной работы, вывести рабочие органы из нуля на 100-150 мм по каждой координате. 5. Вернуть рабочие органы в ноль. 6. Переключить на режим автоматической работы. 7. Закрепить кожухи ограждения. 8. Осуществить пуск автоматического цикла. 9. После обработки первых поверхностей нажать на кнопку “Стоп” и прервать дальнейшую обработку автоматического цикла. 10. Переключить управление на ручной режим. 11. Отвести режущий инструмент от заготовки на несколько миллиметров используя переключатель дискретных перемещений. 12. Произвести измерения, убедиться в правильности выполнения размеров и достижение необходимой шероховатости поверхностей. 13. Восстановить взаимное расположение инструмента на автоматический режим. 14. Переключить на автоматический режим. 15. Продолжить обработку до завершения цикла. 16. Осмотреть обработанную деталь. 17. Набрать на корректорах необходимые поправки, корректирующие возможные погрешности. 18. Повторить обработку в автоматическом режиме. 8.1. Организация работы участка станков с ЧПУ и рабочего места оператора. Одним из условий необходимых для получения максимального экономического эффекта от внедрения станков с СПУ является их концентрация на отдельных участках. Такая концентрация дает возможность организовать технологический поток при обработке деталей многостаночного обслуживания, улучшить условия работы и применения в программе специальной оснастки и инструмента, внедрить прогрессивную систему обслуживания рабочих мест. Для уменьшения времени работы оператора на выполнение подготовительно-заключительных и вспомогательных работ, рекомендуется система, предусматривающая предварительную компоновку технологической документации заготовок, режущего инструмента, механических приспособлений. Доставку на рабочее место нарядов на работу, технологической документации и т.п. Установку и снятие приспособления, наладку станка, на выполнение данной работы наладчиком, централизованную заготовку инструмента. Оснащение рабочего места необходимым комплектом приспособлений, инструментами, тумбочками, стеллажами. При рациональной организации рабочее место должно быть оснащено в соответствии с требованиями выполняемых работ и соблюдением санитарной гигиены и техники безопасности. Внешнее оформление рабочих мест и производственных помещений должно соответствовать требованиям технической этики. Таблица№8.1 № п/п Функция обслуживания Исполнители, способы и режимы обеспечения 1 Оснащение участка основными материалами и транспортировка деталей по участку. Обеспечение рабочих мест режущим инструментом. Техническое обслуживание и контроль ремонта. Организация наладки оборудования. Контроль качества продукции. Осуществление посредством автоматиче- ской системы с помощью кареток. Загото- вки могут доставляться вспомогатель- ными рабочими с заготовительных цехов. Осуществляется путем комплектации, пу- тем компенсации инструмента в ИРК, а также силами ИРК. Оператор, механик цеха. Исполнитель, наладчик. Контроль окончательный. 8.2. Организация технического обслуживания и ремонта станков с ЧПУ. Организация технического обслуживания станков с ЧПУ – один из важнейших вопросов полноценного производства. Общая рекомендация при использовании станков с ЧПУ – нельзя экономить время на технологические разработки, выбор оптимальных режимов резания и технологической оснастки. Широкое применение современных высококачественных инструментов, разнообразных приспособлений, устройств контроля, диагностики позволяет существенно повысить эффективность использования станков с ЧПУ. Эффективность работы станков с ЧПУ может быть обеспечена только при применении рациональной системы технического обслуживания. Таблица№8.2 Исполнители работ Виды работ Сле- сарь Элек- трик Элект- ронщик Смаз- чик Опера- тор Планово – техническое обслуживание Плановый осмотр механическая часть электрическая часть систем ЧПУ + + Ежемесячный и периодический частичный осмотр МЧ ЭЧ УЧПУ Ежемесячное поддержание чистоты оборудования и помещения + Ежемесячное смазывание + Пополнение и замена смазочного материала через 20-30 часов работы + Промывка механизмов станка + + Промывка смазочных систем с заменой масла + + + Профилактическое регулирование механизмов, обтяжка крепежа и замена быстроизнашивающихся деталей МЧ ЭЧ + + Проверка геометрической и технологической точности станка + Профилактическое испытание электрооборудования УЧПУ + + Неплановое техническое обслуживание Замена случайно отказавшихся деталей или восстановление их работоспособ- ности МЧ ЭЧ УЧПУ Восстановление случайных нарушений и регулирование устройств и сопряжений МЧ ЭЧ УЧПУ + В течение месяца после сдачи в эксплуатацию, станок с ЧПУ должен работать со средней нагрузкой и на средних частотах вращения и подач. Примерно через 200 часов работы следует остановить станок, и произведя его осмотр и промывку, заполнить все резервуары и картеры свежим смазочным материалом. С этого момента станки с ЧПУ обслуживаются по графику . Станки с ЧПУ независимо от класса точности должны использоваться только для работ, ограниченных технологическим назначением станка, допустимым нагрузкам, размерами фрез, сверл и т.д. Для предупреждения преждевременного изнашивания направляющих, изнашивания шпиндельных подшипников запрещается на станках с ЧПУ устанавливать заготовки, масса которых выше, чем указано в паспорте станка. Сохранение первоначальной точности станков с ЧПУ требует их периодичного регулирования. Профилактическое регулирование выполняется по данным ежедневных осмотров и периодических осмотров и проверок, геометрической и кинематической точности станков с ЧПУ в работе. Надзор за состоянием станков и устройств с ЧПУ и за соблюдением правил эксплуатации должен возлагаться на мастеров участков, работников отдела механика и др. Большую часть операций планово-технического обслуживания нужно выполнять без простоев, в нерабочие смены и праздничные дни. В проекте, для ремонта и технического обслуживания задействован вспомогательный рабочий слесарь-ремонтник. 6.14. Оценка прогрессивности разработанного технологического процесса. Разработанный технологический процесс является прогрессивным, о чем можно сказать по предыдущим расчетам. Во-первых, уменьшается количество операций на универсальном оборудовании. Во-вторых, применение многооперационного и многоинструментального станка модели ФП17СМН-3 уменьшается время на переустановку детали, смену инструмента, что снижает вспомогательное время. В-третьих, механизация приспособления повышает быстродействие зажима детали, за счет применение гидроцилиндров, что удобно для обработки партии деталей. В результате этих факторов снижается время на обработку детали. 7.1. Описание работы спроектированного приспособления и обоснование выбранной конструкции. Технологическая оснастка имеет большое значение в производственном процессе. Она обеспечивает заданную точность и качество изготавливаемых изделий, позволяет повысить производительность труда и эффективность. В машиностроении широко применяется технологическая оснастка. Приспособлением называют дополнительные устройства для базирования и закрепления обрабатываемых деталей. Проектируемое приспособление является специальным фрезерным приспособлением с гидрозажимом, предназначенным для обработки внутреннего и наружного контура детали типа “Носовая часть бортовой нервюры.” Проектируемое приспособление имеет установочные базы. Быстрая и точная установка приспособления на столе станка без затрат времени на выверку обеспечивается при помощи двух пальцев в основании приспособления. Установку детали по технологической базе, предварительно обработанной на универсальном станке, производят на плоскость ложемента. Базирование детали по базовым отверстиям производится на установочные пальцы, один из которых цилиндрический, другой для компенсации погрешностей, срезанный. В проектируемом приспособлении заменяем ручной зажим, с помощью гайки и шпильки, на гидравлический зажим, с помощью гидроцилиндра. Что позволяет механизировать данное приспособление и повысить быстродействие зажима. 6.8 Методы и средства контроля детали. Под контролем в широком смысле имеется в виду понятие, включающее в себя определение как количественных, так и качественных характеристик, например, контроль дефектов наружной поверхности, контроль внутренних порогов металла и др. В технике наряду с понятием «контроль» широко применяется понятие «измерение». Измерение – нахождение физической величины с помощью специальных технических средств. Точность измерений – качество измерений, отражающее близость их результатов к истинному значению измеряемой величины. Погрешность измерения – отклонение результата измерения от истинного значения измеряемой величины. Под методом измерения понимается совокупность используемых измерительных средств и условий их применения. Методы измерения зависят от используемых измерительных средств и условий измерений и подразделяются на абсолютные, сравнительные, прямые, косвенные, комплексные, элементные, контактные и бесконтактные. Абсолютный метод измерения характеризуется тем, что прибор показывает абсолютное значение измеряемой величины. Сравнительный метод отличается тем, что прибор показывает отклонение значения измеряемой величины от размера установочной меры или иного образца. Так, к абсолютному методу относят измерение микрометром, штангенциркулем, длинномером, а к сравнительному измерение оптиметром, индикаторным нутромером. Прямой метод измерения заключается в том, что значение искомой величины или ее отклонение отсчитывают непосредственно по прибору. К этому методу относят контроль диаметров микрометром или индикатором на стойке. При косвенном методе значение искомой величины или отклонение от нее находят по результатам измерения другой величины, связанной с искомой определенной зависимостью. Например, контроль угла синусной линейкой диаметром по длине дуги и углу, опирающемуся на нее. Измерительные средства – это технические устройства, используемые при измерениях и имеющие нормированные метрологические свойства ( например, различные измерительные приборы, калибры, лекальные линейки, плиты и т.д.). Для контроля данной детали абсолютным методом применяются следующие средства контроля. Для измерения наружных и внутренних размеров используются штангенциркули ШЦI-125-0,05 ГОСТ 166-89, ШЦII-300-0,05 ГОСТ 166-89. Для контроля толщин детали применяют индикаторный стенкомер С-10Б-0,1 ГОСТ 11358-89 с пределом измерения 10мм. Также к абсолютному методу относится измерение углов угломером 1-2 ГОСТ 5378-88 с пределом измерения 180º. Сравнительный метод измерения для детали «Носовая часть бортовой нервюры» включает всебя контроль межцентрового расстояния между базовыми отверстиями, с помощью контрольного приспособления ДП.1201.01.12.08 измерение диаметров отверстий по средствам калибра-пробки ГОСТ 14810-69 (Ø 20H9),измерение радиусов сопряжения радиусными шаблонами и контроль шероховатости обработанных поверхностей с помощью образцов шероховатости ГОСТ 9378-93. Размер файла: 3,1 Мбайт Фаил: ------------------- Обратите внимание, что преподаватели часто переставляют варианты и меняют исходные данные! Если вы хотите, чтобы работа точно соответствовала, смотрите исходные данные. Если их нет, обратитесь к продавцу или к нам в тех. поддержку. Имейте ввиду, что согласно гарантии возврата средств, мы не возвращаем деньги если вариант окажется не тот. -------------------

Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Самолетостроение и космическая техника / Технологический процесс изготовления детали - носовая часть бортовой нервюры самолета

Вход в аккаунт: