Страницу Назад

Поискать другие аналоги этой работы

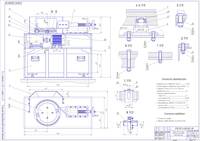

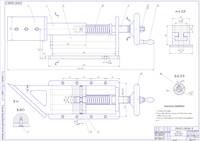

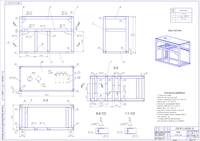

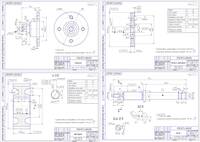

999 Модернизация стенда для срезания тормозных накладок (конструкторская часть дипломного проекта + чертеж)ID: 218305Дата закачки: 19 Мая 2021 Продавец: kurs9 (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Диплом и связанное с ним Форматы файлов: КОМПАС, Microsoft Word Описание: 4. Конструкторская разработка 4.1 Анализ существующих конструкций Для процесса ремонта тормозных колодок требуется большая трудоемкость. В СТО весь этот процесс выполняется вручную, потому занимает большое количество времени и сил. Но процесс снятия старых фрикционных накладок с тормозных колодок можно облегчить с помощью станка. Существующие конструкции станков не подходят либо по техническим, либо по экономическим причинам.[7], [8] В данном анализе приводится три вида станков аналогичного типа. Станок для клепки и срезания тормозных накладок автомобиля БЕЛАЗ грузоподъемностью 30…220 т. Система привода данного станка гидравлическая. Срезание накладок производится сменными ножами, промаркированными соответственно марке автомобиля. Данный станок не подходит по марке автомобиля, т.к. такие машины в сельском хозяйстве не участвуют. Стенд для срезания тормозных накладок Р-174 предназначен для автомобилей ЗИЛ, KAMA3, ЛИАЗ, ГАЗ. Срезание фрикционных накладок производится съемным ножом, который по мере износа можно либо снять для заточки, либо заменить на новый. Тип привода – электромеханический. Станок идеально подходит по техническим характеристикам, но не рентабелен в экономическом плане, т.к. цена такой установки пятьдесят тысяч лей. Станок для снятия тормозных грузовых автомобилей с вертикальным расположением поворотной плиты и срезающего устройства, имеет также, как и станок Р-174 электромеханический тип привода и съемный нож. Но «минус» данного станка в том, что механическая часть привода сложнее аналогичных конструкций. При выходе из строя такого станка потребуются большие затраты на ремонт. Следовательно, этот станок не подходит, как в экономическом плане, так и в техническом. Предлагаемый станок для срезания фрикционных накладок с тормозных колодок грузовых автомобилей можно изготовить силами предприятия в СТО Принцип работы данного станка подобен схеме работы станка Р-174. Стенд отвечает как экономическим, так и техническим параметрам для данного предприятия. Рис.4.1 Рис. 4.1. Стенд для срезания тормозных накладок 1. Ползун 2. Поворотная плита 3. Защитный кожух 4. Маховичок 5. Емкость для отходов 6. Электродвигатель 7. Редуктор 8. Тормозная колодка 9. Штырь 10. Нож 11. Выключатель станка 4.2. Принцип работы устройства для срезания тормозных накладок Проектируемое устройство поможет снизить трудоемкость операции по ремонту тормозных колодок и увеличить качество работ. На рисунке 4.2 – схематически изображено проектируемое устройство; на рисунке 4.3 – поворотная плита и нажимное приспособление с ножом; на рисунке 4.4. – нажимное приспособление. Рис. 4.2 Схема устройства. Рис. 4.3 Поворотная плита и нажимное приспособление с ножом. Рис. 4.4 Нажимное приспособление. Устройство работает следующим образом. Тормозную колодку 7 с фрикционной накладкой 8 устанавливают на пальцы 6 поворотной плиты 2, затем вращением рукоятки 24 хо¬дового винта 16 осуществляется подача ножа 15 к основанию срезае¬мой фрикционной накладки. При этом усилие на держатель 14 ножа 15 передается через упорное кольцо 17 и пружину 21. Пружина 21, воз¬действуя на держатель 14 ножа 15, перемещает его по Т-образному пазу «а». Включением двигателя 5 приводят во вращательное движе¬ние диск 3 поворотной плиты 2. При вращении поворотной плиты нож снимает фрикционные накладки, которые, попадая в защитный экран 10, направляются в бункер 11. Нагрузки, воспринимаемые ножом 15, передаются на ходовой винт 16 через пружину 21, при этом обеспе¬чивается самоустановка ножа в случае изменения радиуса закругле¬ния тормозной колодки и предотвращается поломка ножа и ходового винта. После снятия накладки приступаем к приклеиванию новой накладки. 2. Установка на колодку новой фрикционной накладки: - очистить колодку от грязи напильником; - сделать шероховатой внутреннюю поверхность новой накладки; - тщательно обезжирить наружную поверхность колодки; - нанести на внутреннюю поверхность накладки и на наружную поверхность колодки тонкий слой клея ВС-10Т и подсушить в течение 30 мин. при температуре 15 градусов; прижать детали друг к другу давлением 0,5…0,8 МПа и в сжатом виде выдержать в сушильной камере при температуре примерно 190 градусов не менее 40 мин., не считая времени прогрева до этой температуры; - охладить детали в сжатом виде до температуры не выше 50 градусов, после чего снять готовую колодку с приклеенной накладкой и прошлифовать наружную поверхность накладки.[7] 4.3. Проектирование приводной станции. 4.3.1 Определение усилия среза Определим усилие, необходимое для среза накладки, которая соединена с колодкой с помощью алюминиевых заклепок в количестве двух штук в ряд, диаметр заклепок 6 мм. Найдем силу, необходимую для среза накладки с колодки. Рассмотрим схему действующих сил на резец. Схема представлена на рисунке 4.5 Рис. 4.5. Схема сил действующих на резец. Выразим силу снятия накладки: (4.1) где: - сила трения, (4.2) где: - сила изгиба накладки, - коэффициент трения. [11] (4.3) где: d = 8 – диаметр заклепки мм, n = 2– количество заклепок одновременно срезаемых ножом; А - площадь сечения заклепок;[11] - сила среза клепок, Н. (4.4) где: = 0,06 - расстояние между рядами клепок м, = 0,12 - ширина накладки м, = 0,01 - толщина накладки м, = 108 - разрушающее напряжение при изгибе МПа. Принимаем силу среза накладки равную 4000 Н. 4.3.2 Выбор электродвигателя Примем частоту вращения диска равную 4 [11] Тогда окружная скорость диска будет равна: (4.5) где: d – диаметр диска, 0,4 м. По полученным данным проведем расчет необходимой мощности двигателя. Определим мощность на валу поворотной плиты 2 . Тогда требуемая мощность электродвигателя (4.6) где: - Мощность электродвигатели требуемая, кВт. - Общий КПД. (4.7) где: - КПД соединительной муфты. 0,98 [11] - КПД червячной передачи. 0,55 [11] - КПД зубчатой передачи. 0,8 [11] - КПД опор приводного вала. 0,99 [11] Выбираем электродвигатель «АИР90LA ТУ 16 – 525.564 – 84».[11] Электродвигатель показан на рисунке 4.3, а основные размеры приведены в таблице 4.1 Двигатель Рис. 4.6 Электродвигатель «АИР90LA ТУ 16 – 525.564 – 84». Таблица 4.1 Основные размеры электродвигателя [11] Тип Число полю-сов Размеры 90L 8 24 50 337 8 7 210 125 56 10 140 90 11 225 4.3.3 Выбор червячного редуктора Уточнение передаточных чисел привода. Определим общее передаточное число привода. где: = 750 обороты вала двигателя = 4 обороты поворотной плиты 2. В схему станка входит червячный редуктор, примем стандартный редуктор Ч – 63 с передаточным числом 50 [11]. Редуктор представлен на рисунке 4.7, аосновные размеры в таблице 4.2 Вариант сборки с выходным валом с одной стороны. Рис. 4.7 Схема редуктора Ч – 80 Таблица 4.2 Основные размеры редуктора [11] ТИП Ч-80 80 340 260 225 54,5 - 167 - 8 250 250 220 ТИП ТИП Ч-80 15 250 180 150 125 - - - 115 48 293 272 ТИП Вариант сборки редуктора представлен на рисунке 4.8 Рис. 4.8 Вариант расположения червячной пары. Тогда передаточное число зубчатой передачи будет равно Определим вращающий момент на валах привода Вал электродвигателя [11] [11] Частота вращения: - червяка редуктора [11] - колеса редуктора [11] Частота вращения диска [11] 4.3.4 Расчет зубчатой передачи Выбор материала и термообработки шестерни и колеса Для изготовления колеса и шестерни применяем сталь 40Х Термообработка – закалка ТВЧ твердость поверхности: шестерня 45-50 HRC [11] колеса 45-50 HRC [11] Допускаемые контактные напряжения (4.8) где: - определяют по эмпирической формуле = 1.2 - коэффициент запаса прочности для зубчатых колес с поверхностным упрочнением. [11] - Коэффициент долговечности [11] (4.9) где: - число циклов соответствующее перелому кривой усталости, определяется по средней твердости поверхности зубьев: [11] [11] [11] - ресурс передачи (4.10) где: - число вхождений в зацепление зуба рассчитываемой шестерни за один ее оборот (численно равно числу колес, находящихся в зацепление с рассчитываемым ) равно 1 (4.11) где: L = 10 число лет работы. = 0,8 коэффициент годового использования передачи [11] = 0,7 коэффициент суточного использования передачи [11] - коэффициент, учитывающий влияние шероховатости сопряженных поверхностей зубьев, принимаем = 1 [11] - коэффициент, учитывающий влияние окружной скорости, принимаем = 1 [11] Допускаемые напряжения изгиба. (4.11) где: - предел выносливости определяют по эмпирической формуле [11] = 1,55 - коэффициент запаса прочности [11] - коэффициент долговечности , при условии (4.12) где [11] [11] [11] [11] (4.13) - коэффициент, учитывающий влияние шероховатости сопряженных поверхностей зубьев, принимаем = 1 [11] - коэффициент, учитывающий влияние двустороннего приложения нагрузки при одностороннем, [11] Межосевое расстояние Предварительное значение межосевого расстояния где: =250 - вращающий момент на шестерне Нм = 3,75- передаточное число К – коэффициент, зависящий от поверхностной твердости шестерни и колеса, К = 6 [11] Окружная скорость находится по формуле: (4.14) Уточняем предварительно найденное значение межосевого расстояния по формуле: (4.15) где: =450 для прямозубых колес, = 0,2 при консольном расположение обоих колес. [11] - коэффициент нагрузки (4.16) - коэффициент учитывает внутреннюю динамику нагружения, принимаем равным 1,03; [11] - коэффициент учитывает неравномерность распределения нагрузки по длине контактных линий; зависит от коэффициент принимаем 1,35. [11] - коэффициент, учитывающий приработку зубьев принимаем 0,63. - определяют по формуле: (4.17) - округляем до стандартного значения 180 мм. Предварительные основные размеры колеса Делительный диаметр (4.18) Ширина Принимаем ширину колеса равную 36 мм. [11] Модуль передачи Максимальный модуль передачи определяют из условий неподрезания зубьев у основания (4.19) Минимальный модуль передачи определяют из условий прочности: (4.20) где: [11] - коэффициент нагрузки при расчете на напряжение изгиба[11] (4.21) - коэффициент, учитывающий внутреннюю динамику нагружения (связанную прежде всего с ошибками шагов зацепления) принимаем равным 1,03 [11] - коэффициент, учитывающий неравномерность распределения напряжений у основания зубьев по ширине зубчатого венца. [11] - коэффициент, учитывающий влияние погрешностей изготовления шестерни и колеса на распределение нагрузки между зубьями, определяют так же как при расчетах на контактную прочность Выбираем значение модуля передачи из стандартного ряда принимаем - [11] Суммарное число зубьев и угол наклона Передача прямозубая, значит [11] Суммарное число зубьев принимаем Zs = 140[11] Найдем число зубьев шестерни (4.22) где: = 17 для прямозубых передач. Принимаем = 30 Числа зубьев колеса будет равно Фактическое передаточное число Фактическое значение передаточного числа отличается от номинального на 1.5 % что входит в норму до 3 %. [11] Диаметры колес Делительные диаметры Шестерни Колеса Диаметры окружностей вершин и впадин зубьев колес Проверка зубьев колес по контактным напряжениям. Расчетное значение контактного напряжения (4.23) где: = 9600, МПа [9] Расчетное значение напряжения меньше допустимого в пределах 15…20 % значит, ранее принятые параметры остаются окончательными. [9] Силы в зацепление Окружная Радиальная Проверка зубьев колес по напряжениям изгиба. Расчетное напряжение изгиба: В зубьях колеса (4.24) В зубьях шестерни (4.25) где: и коэффициент, учитывающий форму зуба и концентрацию напряжений в зависимости от числа зубьев. Для данной передачи =3,8 и =3,6 [11] = 1, коэффициент, учитывающий угол наклона зубьев, = 1, коэффициент, учитывающий перекрытие зубьев. 451,6 МПа > 425,9 МПа 451,6 МПа > 448,5 МПа. 4.3.5 Выбор муфты Выбираем упругую втулочно – пальцевую муфту (рисунок 4.8) по ГОСТ 21424 – 93. [11] Рис. 4.8 Схема втулочно – пальцевой муфты. Муфту выбираем в зависимости от передаваемого крутящего момента [11] Выбираем муфту 16 – 24 – 1 – 25 – 4 – Х² ГОСТ 21424 – 93 4.3.6 Расчет шпоночного соединения Рассмотрим соединение выходного вала редуктора и ведущей шестерни привода поворотной плиты 2. [11] Диаметр вала d = 32 мм, Длинна ступицы шестерни L = 46 мм, Передаваемый крутящий момент Тк = 250 Нм, Материал вала – сталь 45, материал ступицы шестерни - 40х Соответственно диаметру вала d =32 мм и длине ступицы шестерни L = 46 принимаем по ГОСТ 23360 – 78, призматическую шпонку 12 х 8 х 30, применим для шпонки сталь 45. Принимаем «Шпонка 12 х 8 х 30 ГОСТ 23360 – 78»[11] Проверим соединение на смятие по формуле: (4.26) где: = 30 рабочая длина шпонки, [11] К = 0,0045, справочный размер для расчета на смятие, [11] = 150 МПа, допускаемое напряжение на смятие. [11] Проверим шпонку на срез по формуле: (4.27) где: b = 8 мм ширина шпонки; [11] = 80 МПа допускаемое напряжение на срез. [11] 4.3.7 Расчет пружины При рабочей деформации Fmax = 4000 Н; рабочий ход пружины принимаем по [11] h = 10 мм. Изготовление пружины предусматриваем из пружинной углеродистой, закаленной в масле, проволоки. Примем допускаемое напряжение для проволоки = 1000 МПа. Предположим, что сила пружины при максимальной деформации [11] Примем индекс пружины с = 5. Коэффициент влияния кривизны витков k = 1,24. [11] Найдем диаметр проволоки пружины по формуле; (4.28) где: с – индекс пружины; k = 1,24 коэффициент влияния на напряжения кривизны витков и поперечной силы. [9] = 1000 МПа допускаемое напряжение при статистических нагрузках для пружин из углеродистой, закаленной в масле проволоки. [9 Определим средний диаметр пружины по формуле; Наружный диаметр пружины по формуле; Подберем пружину по ГОСТ 13766 – 68. Ближе всего подходит пружина 2 – класса, 3 – разряда № 181. Для этой пружины Fmax = 4000 Н; d = 8; Dн = 45; жесткость одного витка = 800 Н/мм и наибольший прогиб одного витка = 4,94, материал пружины сталь 50ХФА, твердость HRC 44…50. [11] Уточним средний диаметр пружины: Проверим выбранную пружину по и . Жесткость пружины по формуле: (4.29) где: = 3200 номинальная сила, Н = 4000 максимальная сила, Н Число рабочих витков пружины по формуле: Максимальная деформация пружины по формуле: Максимальная деформация одного витка пружины: Полное число витков пружины: где: = 2 число опорных витков. Шаг пружины по формуле: Высота пружины при максимальной деформации по формуле: где: = 2 число зашлифованных витков. Высота пружины в свободном состоянии по формуле: Длина развернутой пружины по формуле: Расчет производился по [9], [10], [11] Расчет режущего инструмента – ножа не производится, т.к. он берется стандартный с аналогичных станков. Также с аналогичных станков принимаем некоторые другие стандартные детали. [11] Размер файла: 4,8 Мбайт Фаил: ------------------- Обратите внимание, что преподаватели часто переставляют варианты и меняют исходные данные! Если вы хотите, чтобы работа точно соответствовала, смотрите исходные данные. Если их нет, обратитесь к продавцу или к нам в тех. поддержку. Имейте ввиду, что согласно гарантии возврата средств, мы не возвращаем деньги если вариант окажется не тот. -------------------

Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Технология обслуживания и ремонта машин в АПК / Модернизация стенда для срезания тормозных накладок (конструкторская часть дипломного проекта + чертеж)

Вход в аккаунт: